Изобретение относится к оборудованию для нефтегазодобывающей промышленности и может быть использовано для разобщения интервалов ствола обсадной колонны при освоении и эксплуатации нефтяных, газовых и нагнетательных скважин, при проведении опрессовки обсадной колонны и поиска негерметичности, при обработке пластов химическими реагентами под давлением, при проведении ремонтно-изоляционных работ и других технологических операций, осуществление которых требует создания высокого перепада давления на пакер, а также для работ с колтюбинговыми технологиями.

Известен пакер (свидетельство на полезную модель №40384, МПК E21B 33/12, опубл. 10.09.2004 г.), выбранный в качестве аналога механическому пакеру по варианту 1, включающий ствол с фигурным пазом на наружной поверхности с чередующимися продольным коротким и длинным участками, жестко связанную со стволом опору, расположенный под ней нажимной уплотнительный элемент и конус, установленную на стволе с возможностью осевого перемещения обойму с направляющим штифтом, который размещен в фигурном пазе, установленные в обойме по ее окружности шлипсы, самоуплотняющуюся манжету, установленную на стволе выше опоры, жестко соединенный со стволом наконечник, через который пропущен шток с радиальными отверстиями, расположенными выше наконечника, при этом шток выполнен с кольцевым уступом внизу, взаимодействующим с наконечником, и соединен с грузом, имеющим камеру в нижней части, изолированную от внутреннего пространства штока. Груз дополнительно снизу оборудован жесткосоединенной с ним втулкой, имеющей радиальные каналы, соответствующие радиальным отверстиям штока, и внизу конусную поверхность, выполненную с возможностью взаимодействия с внутренней поверхностью самоуплотняющейся манжеты. Наружный диаметр втулки больше наружного диаметра самоуплотняющейся манжеты в транспортном положении, причем фигурный паз выполнен замкнутым с одной стороны наружной поверхности ствола. Обойма выполнена сборной, состоящий из стакана с пружинными центраторами и направляющим штифтом и держателя, в котором размещены шлипсы, поджатые внутрь (например, эластичным кольцом) и выполненные с возможностью поворота наружу.

Недостатком известного пакера является то, что эластичное кольцо, поджимающее плашки вовнутрь, при повышенных температурах может потерять исходную форму, при этом вероятность успешного срабатывания якорного механизма существенно снижается. Недостатком также является то, что при подъеме пакера происходит заворот самоуплотняющейся манжеты и ее повреждение при контактировании со стенкой обсадной колонны. К недостаткам также относится уменьшение механической прочности штока в месте выполнения фигурного паза, что приводит к местной концентрации напряжений и ослаблению тела штока.

Известен пакер механический для скважины с одним или несколькими пластами (варианты) (патент РФ на изобретение №2290489, МПК E21B 33/12, опубл. 27.12.2006 г.), выбранный в качестве аналога механическим пакерам по вариантам 1, 2, 3, 4, включающий ствол с наружным буртом и фигурным пазом, установленные на стволе снизу вверх центратор, в виде корпуса с наружными подпружиненными элементами сопротивления и внутренним стопором, плашкодержатель и плашки, конус, манжету, регулировочную гайку и муфту. Ствол выполнен с наружным продольным глухим покрытым или непокрытым каналом для ввода или размещения и уплотнения в нем силового кабеля с наружной защитой и/или покрытием. Стопор выполнен в виде свободного осевого вращающегося шара с возможностью полного или ограниченного кольцевого перемещения в корпусе центратора и фигурном пазу ствола. Плашкодержатель, плашки и конус взаимосвязаны между собой и в сборе они установлены на стволе под манжетой. Конус выполнен с наружными пазами в виде ласточкина хвоста и в них установлены соответствующие плашки с ограниченными осевым и радиальным перемещениями относительно ствола. Плашкодержатель, в свою очередь, выполнен или с пазами в виде ласточкина хвоста и в них соответственно размещены нижние торцы плашек, или же с окнами, в которых изнутри размещены плашки, причем для исключения преждевременного срабатывания пакера и перемещения плашек относительно конуса при спуске пакера в скважину плашкодержатель или плашки и конус оснащены фиксаторами.

Недостатком известного пакера является уменьшение механической прочности ствола в месте выполнения фигурного паза, что приводит к местной концентрации напряжений и ослаблению тела ствола.

Известен пакер гидромеханический (патент РФ на изобретение №2370628, МПК E21B 33/12, опубл. 20.10.2009 г.), выбранный в качестве аналога механическим пакерам по вариантам 1, 2, 3, 4, включающий ствол, выполненный в виде двух труб, уплотнительные элементы с нажимным устройством, верхний якорь с гидравлическим приводом, нижний якорь с механическим приводом, соединенные друг с другом посредством байонетного соединения. Оно состоит из находящейся в верхней части пакера втулки с прорезями, выполненными с возможностью размещения в них и взаимодействия с их поверхностями пальцев, расположенных на втулке, находящейся в нижней части пакера. На наружной поверхности верхней втулки выполнены два фигурных, смещенных относительно друг друга на 180°, паза, верхняя часть которых сопряжена с вырезом. Развертка каждого из пазов на плоскость представляет рабочую поверхность для направления пальца в упомянутый вырез, расположенную под острым углом к плоскости поперечного сечения, сопряженную с продольным вырезом. Его нижняя рабочая поверхность выполнена под углом к плоскости поперечного сечения пакера, равным углу трения пары металлов, из которых выполнены взаимодействующие детали, причем упомянутый угол ориентирован против часовой стрелки в случае левостороннего выполнения деталей пакера.

Недостатком известного пакера гидромеханического является то, что перевод пакера из рабочего положения в транспортное достигается при равенстве угла наклона рабочей поверхности фиксатора углу трения пальца, скользящего по фигурному пазу. Достичь постоянного значения данных параметров в скважинных условиях невозможно. Также к недостаткам относится то, что ствол выполнен не цельным, а сборным, состоящим из двух частей, что уменьшает его прочностные характеристики в случае приложения нагрузок достаточно большой величины, а также увеличивает риск возникновения осложнений.

Известен механический пакер (патент РФ на изобретение №2148700, МПК E21B 33/12, опубл. 10.05.2000 г.), выбранный в качестве аналога механическим пакерам по вариантам 1, 2, 3, 4 содержащий ствол, фигурный паз с равномерно расположенными чередующимися продольными короткими и длинными участками. Со стволом жестко связана опора. Под ней расположены нажимной уплотнительный элемент и конус. Он установлен с возможностью осевого перемещения относительно ствола. Имеется обойма, расположенная с возможностью осевого перемещения. В фигурном пазу установлен направляющий штифт. В обойме установлены равномерно по окружности шлипсы. Они выполнены в виде двуплечих рычагов. Ниже конуса на стволе установлена кодовая втулка. Она установлена с возможностью радиального вращения и осевого перемещения. Фигурный паз выполнен на наружной поверхности кодовой втулки. Обойма с помощью направляющих штифтов установлена на кодовой втулке. Шлипсы в нижней части выполнены с направляющими кулачками с возможностью трения последних о стенки скважины и исключения радиального проворота обоймы со шлипсами в транспортном положении устройства.

Недостатком данного пакера является то, что конструктивно плашки выполнены таким образом, что одновременно является центратором и зубчатым шлипсом, вследствие чего при движении пакера по эксплуатационной колонне зубья шлипсов находятся в постоянном контакте со стенками обсадной трубы и происходит преждевременный износ. В результате успешная, надежная распакеровка оказывается затрудненной. Недостатком является также то, что система фигурных пазов выполнена на всей цилиндрической поверхности втулки, без его прерывания, при этом в месте прохождения паза наблюдается снижение прочности тела втулки, что вследствие концентрации местных напряжений приводит к увеличению вероятности разрыва втулки. При этом извлечение пакера будет затруднено, и возникнет необходимость проведения ловильных работ, сопровождающихся дополнительными затратами.

Известен механический пакер (патент РФ на изобретение №2232870, МПК E21B 33/12, опубл. 20.07.2004 г.), выбранный в качестве прототипа механическим пакерам по вариантам 1, 2, 3, 4 содержащий ствол, жестко связанную с ним опору (муфту). Под ней последовательно расположены уплотнительный элемент, конус, обойма и кодовая втулка. Конус и обойма имеют возможность осевого перемещения относительно ствола. В обойме равномерно по ее окружности расположены подпружиненные зубчатые шлипсы (плашки) и скользящие плашки (планки). При этом зубчатые шлипсы (плашки) поджаты пружинами к стволу, а скользящие плашки отжимаются пружинами в противоположном направлении. Дистанционная гильза одним концом жестко установлена на обойме, другим соединена при помощи по крайней мере одного штифта (фиксатора) с кодовой втулкой, имеющей на наружной поверхности фигурный паз. Кодовая втулка имеет возможность осевого и радиального перемещений относительно ствола. Штифт (фиксатор), жестко установленный в нижней части дистанционной гильзы, размещен в фигурном пазе кодовой втулки.

Недостатком является сложность конструкции фигурного паза кодовой втулки. Наличие расширяющейся части фигурного паза, находящейся ниже продольных коротких и длинных участков снижает механическую прочность тела кодовой втулки.

Известно перекрывающее устройство к пакеру (патент РФ на изобретение №2223384, МПК E21B 33/12, опубл. 10.02.2004 г.), выбранное в качестве аналога раздвижным опорам механических пакеров по вариантам 2, 3, 4, включающее установленные на штоке над и под уплотнительным элементом с конусами и основаниями раздвижные элементы (РЭ). РЭ имеют входящие в выточку основания выступы и проточку с размещенным в ней с натяжением эластичным кольцом. Количество РЭ более четырех.

Недостатком данного перекрывающего устройства является затрудненность его использования при повышенных температурах, т.к. резина эластичного кольца теряет свои первоначальные свойства, вследствие чего происходит разрушение кольца, при этом возврат раздвижных элементов, а, следовательно, и возврат конусов в исходное положение становится невозможным. К недостаткам можно отнести также то, что при применении перекрывающего устройства в условиях больших перепадов давления происходит вымывание частей эластичного кольца, что приводит к нарушению герметичности перекрывающего устройства.

Известен пакер (патент РФ на изобретение №2105864, МПК E21B 33/12, E21B 33/06, опубл. 27.02.1998 г.), раздвижные опоры которого выбраны в качестве аналога раздвижным опорам механических пакеров по вариантам 2, 3, 4, содержащий шток, уплотнительный элемент с конусами, подпружиненные упоры, переводники и жестко связанные с ними втулки с выступами. Пакер отличается тем, что имеет раздвижные опоры с хвостовиком. Эти опоры размещены на выступах втулки. Выступ втулки выполнен с внутренними пазами, а хвостовик раздвижной опоры - с боковыми пазами и боковыми выступами. Хвостовик раздвижной опоры размещен внутри паза выступа втулки и находится в зацеплении с ним боковыми выступами.

Известен пакер Нагуманова (патент РФ на изобретение №2001958, МПК E21B 33/12, опубл. 30.10.1993 г.), плашки которого выбраны в качестве аналога раздвижным опорам механических пакеров по вариантам 2, 3, 4, содержащий ствол, уплотнительный элемент с конусами, плашки, верхний и нижний переводники, на которые навернуты втулки. Между верхним и нижним переводниками и раздвижными опорами размещено упругое разрезное кольцо, обхватывающее концевую часть плашек внутри втулки с возможностью радиального перемещения.

Общим недостаткам раздвижных опор известных пакеров является наличие зазоров между раздвижными опорами (плашками) в рабочем положении. К недостаткам также относится то, что в условиях больших перепадов давления и высокой температуры, уплотнительный элемент выдавливается в зазор между раздвижными опорами (плашками), и затем, при переходе раздвижных опор (плашек) из рабочего положения в транспортное, происходит вырывание частей уплотнительного элемента, вследствие чего затрудняется возврат раздвижных опор (плашек) в исходное положение.

Известно перекрывающее устройство к пакеру (авторское свидетельство №670720, МПК E21B 33/12, опубл. 30.06.1979 г.), выбранное в качестве прототипа раздвижным опорам механических пакеров по вариантам 2, 3, 4, включающее ствол, уплотнитель, направляющий конус, толкатель, конус и установленные на конусе четыре нижних и четыре верхних плашек, которые своими выступами типа ласточкин хвост входят в направляющие пазы конуса. Нижний ряд плашек находится в зацеплении с толкателем, а верхний связан со штифтами с нижним рядом. Боковые поверхности плашек выполнены под углом к центральной оси конуса.

В данном перекрывающем устройстве используются нижние и верхние плашки, взаимосвязь между которыми осуществляется при помощи штифтов, что ведет к усложнению конструкции пакера и снижению ее надежности. Штифты являются наиболее хрупкой частью конструкции, поэтому при их разрушении движение верхних плашек вслед за нижними плашками будет невозможно, таким образом, переход плашек в транспортное положение окажется затрудненным. Кроме того, имеется возможность преждевременного срабатывания раздвижных опор (плашек) при спуске пакера в скважину, вследствие того, что раздвижные опоры (плашки) удерживаются в сложенном состоянии под действием веса колонны труб ниже пакера.

Задачей заявляемого изобретения является создание механических пакеров, дающих возможность рационального применения определенной конструкции в каждом конкретном случае в зависимости от скважинных условий, а также обеспечивающих надежную и эффективную работу во время эксплуатации в скважине.

Поставленная задача решается тем, что заявляемое изобретение представлено несколькими вариантами механических пакеров. В случае необходимости обеспечения надежной герметизации межтрубного пространства при перепадах давления, направленного «снизу-вверх» (механический пакер по варианту 2), «сверху-вниз» (механический пакер по варианту 3), либо как «снизу-вверх», так и «сверху-вниз» (механический пакер по варианту 1 - при незначительных перепадах давления, механический пакер по варианту 4 - при достаточно больших перепадах давления), применяется один из вариантов механического пакера, отличающихся тем, что:

- под уплотнительными элементами, установленными на стволе совместно с кольцами, имеется корпусная втулка, соединенная с конусом, находящимся в зацеплении «ласточкин хвост» с верхней частью плашек, при этом нижняя T-образная часть плашек установлена в радиальные пазы кронштейна, соединенного нижней частью с патроном, в котором находятся подпружиненная обойма механического якоря и разрезное кольцо, установленное в канавку нижней части конуса, ниже патрона расположены рессорные пружины, верхние концы которых находятся внутри упорной втулки, прикрепленной к корпусу винтами, а нижние концы рессорных пружин, жестко соединенные с корпусом винтами, находятся в гильзе, внутри которой установлена закрепленная на стволе двумя полукольцами обойма, причем в торец обоймы упирается кодовая втулка, связанная с гильзой при помощи фиксаторов, каждый из которых состоит из фигурного основания и оси, перпендикулярно прикрепленной к основанию, при этом оси фиксаторов установлены в сквозные отверстия гильзы, а фигурные основания фиксаторов имеют возможность перемещения по фигурным пазам кодовой втулки;

- соединительная муфта, установленная в верхней части ствола механического пакера, прикреплена к кожуху, внутри которого расположены коническое кольцо и подпружиненные в радиальном направлении, чередующиеся между собой раздвижные опоры первого и второго типов, а ниже опор, совместно с кольцами, установлены уплотнительные элементы, над которыми имеется опорное кольцо, при этом под уплотнительными элементами расположена корпусная втулка, соединенная с конусом, находящимся в зацеплении «ласточкин хвост» с верхней частью плашек, а нижняя T-образная часть плашек установлена в радиальные пазы кронштейна, соединенного нижней частью с патроном, в котором находятся подпружиненная обойма механического якоря и разрезное кольцо, установленное в канавку нижней части конуса, ниже патрона имеется втулка центратора, защищенная от проворота штифтами, нижняя часть которых вставлена в углубления корпуса центратора, а верхняя в U-образные сквозные пазы втулки центратора, при этом в соответствующие по форме сквозные пазы втулки центратора установлены планки, внутри которых, в профрезерованных пазах корпуса центратора, установлены пластинчатые пружины, сверху втулка центратора ограничена упорной втулкой, жестко прикрепленной к корпусу центратора винтами, а снизу гильзой, внутри которой установлена закрепленная на стволе двумя полукольцами обойма, причем в торец обоймы упирается кодовая втулка, связанная с гильзой при помощи фиксаторов, каждый из которых состоит из фигурного основания и оси, перпендикулярно прикрепленной к основанию, при этом оси фиксаторов установлены в сквозные отверстия гильзы, а фигурные основания фиксаторов имеют возможность перемещения по фигурным пазам кодовой втулки;

- под уплотнительными элементами, установленными на стволе совместно с кольцами, расположено опорное кольцо, ниже которого находятся подпружиненные в радиальном направлении, чередующиеся между собой раздвижные опоры двух типов, установленные в кожухе, причем также внутри кожуха имеется коническое кольцо, при этом кожух соединен через втулку-переходник с конусом, находящимся в зацеплении «ласточкин хвост» с верхней частью плашек, а нижняя T-образная часть плашек установлена в радиальные пазы кронштейна, соединенного нижней частью с патроном, в котором находятся подпружиненная обойма механического якоря и разрезное кольцо, установленное в канавку нижней части конуса, ниже патрона имеется втулка центратора, защищенная от проворота штифтами, нижняя часть которых вставлена в углубления корпуса центратора, а верхняя в U-образные сквозные пазы втулки центратора, при этом в соответствующие по форме сквозные пазы втулки центратора установлены планки, внутри которых, в профрезерованных пазах корпуса центратора, установлены пластинчатые пружины, сверху втулка центратора ограничена упорной втулкой, жестко прикрепленной к корпусу центратора винтами, а снизу гильзой, внутри которой установлена закрепленная на стволе двумя полукольцами обойма, причем в торец обоймы упирается кодовая втулка, связанная с гильзой при помощи фиксаторов, каждый из которых состоит из фигурного основания и оси, перпендикулярно прикрепленной к основанию, при этом оси фиксаторов установлены в сквозные отверстия гильзы, а фигурные основания фиксаторов имеют возможность перемещения по фигурным пазам кодовой втулки;

- в нижней части ствола механического пакера имеется гайка-ограничитель движения гильзы;

- соединительная муфта прикреплена к кожуху, внутри которого расположены коническое кольцо и подпружиненные в радиальном направлении, чередующиеся между собой раздвижные опоры первого и второго типов, а ниже опор установлено опорное кольцо;

- дополнительно оснащен якорем гидравлическим;

- сквозные «X»-образные фигурные пазы, выполненные на кодовой втулке, либо на стволе, расположены диаметрально противоположно друг другу, причем высота нижней части фигурного паза, образующей равнодлинный «хвост», значительно меньше высоты верхней части, представляющей собой длинный левый и короткий правый участки;

- верхняя часть раздвижных опор первого и второго типа выполнена в виде козырька, а нижняя часть в виде основания, причем на внутренней поверхности основания раздвижных опор первого и второго типов имеется паз под пружины, поджимающие радиально относительно ствола оба вида опор, при этом козырек и основание раздвижных опор первого и второго типов имеют переднюю и общую заднюю части, а также две боковые поверхности, идущие от передней части к задней части, на передних частях козырька и основания раздвижных опор первого и второго типов выполнены параллельные друг другу конусные поверхности, на передних частях козырька и основания раздвижных опор первого типа имеются дополнительные конусные поверхности, при этом по обеим сторонам козырька первого типа опор выполнены острые треугольные выступы, а с двух боковых сторон второго типа опор имеются фаски.

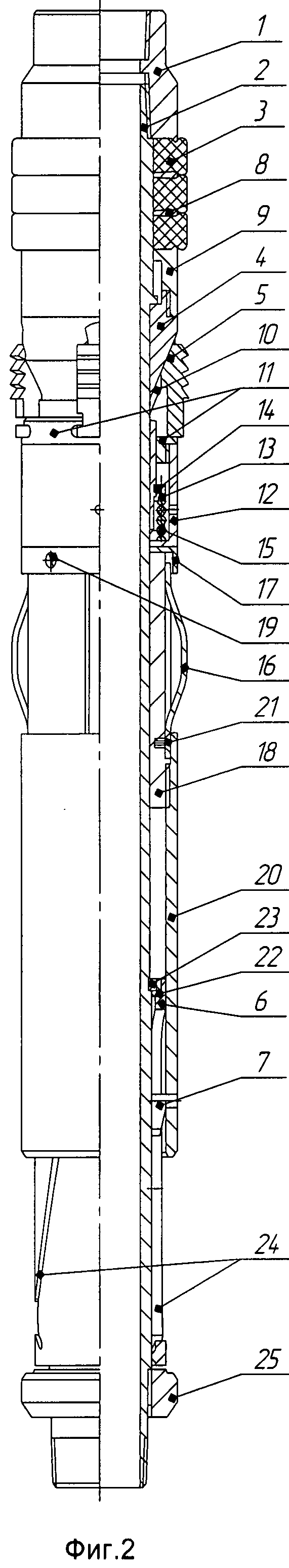

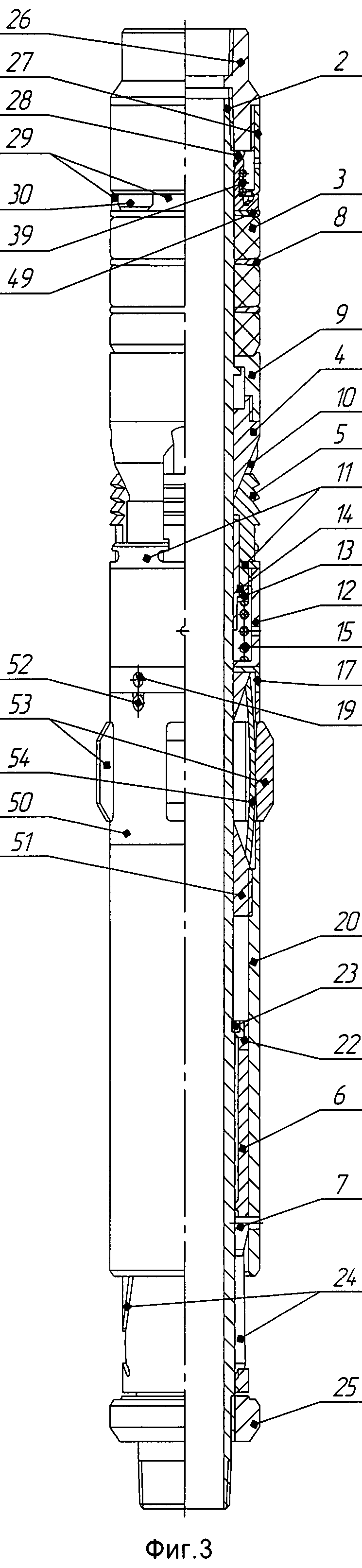

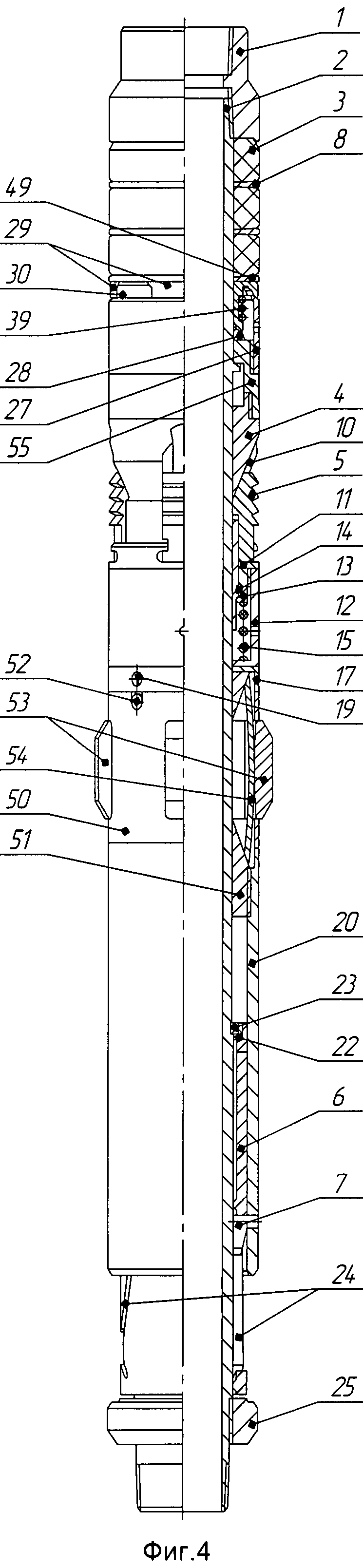

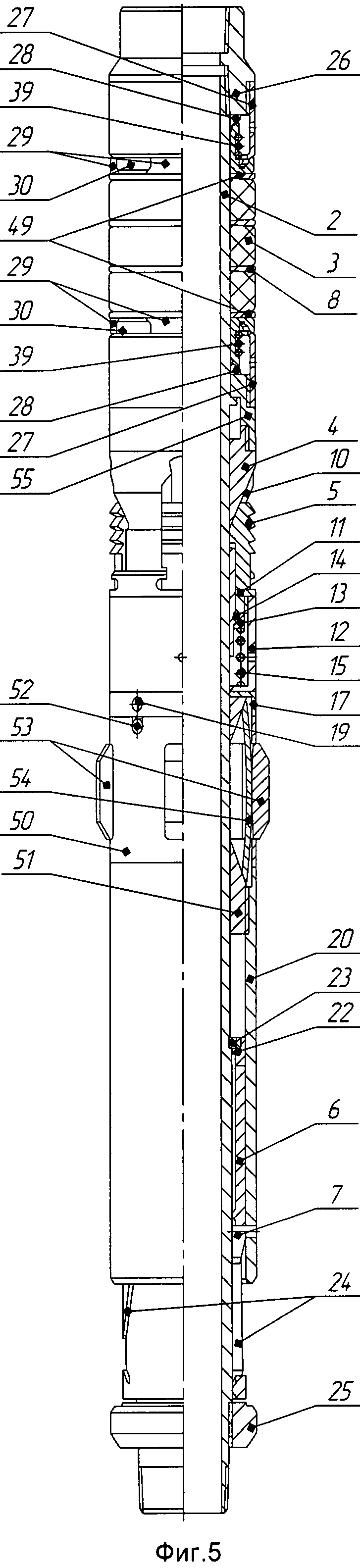

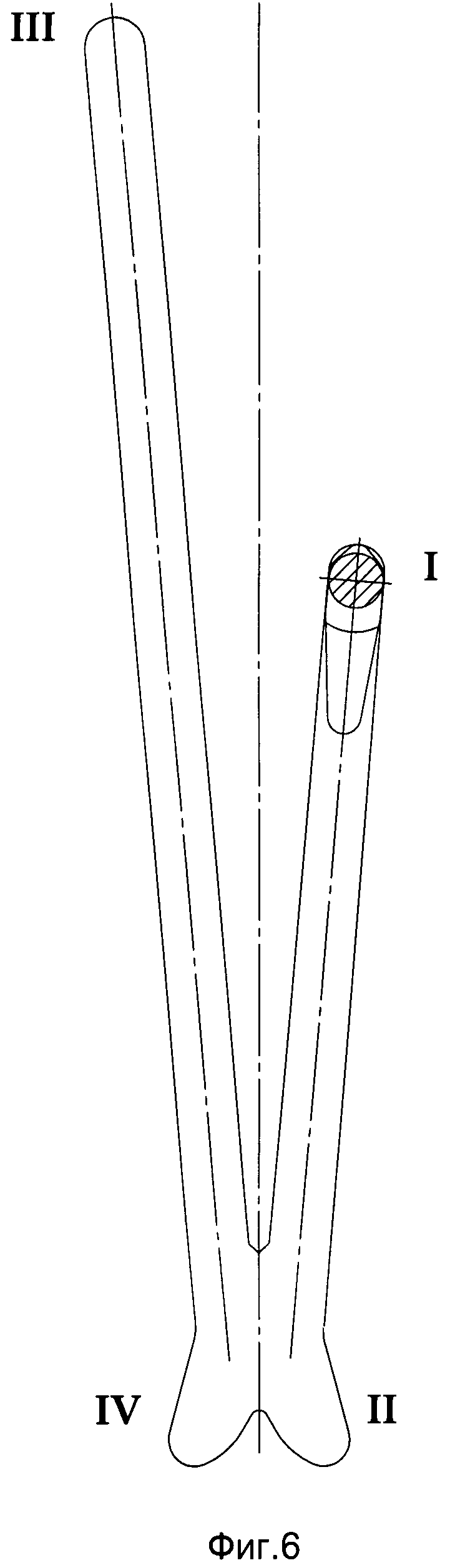

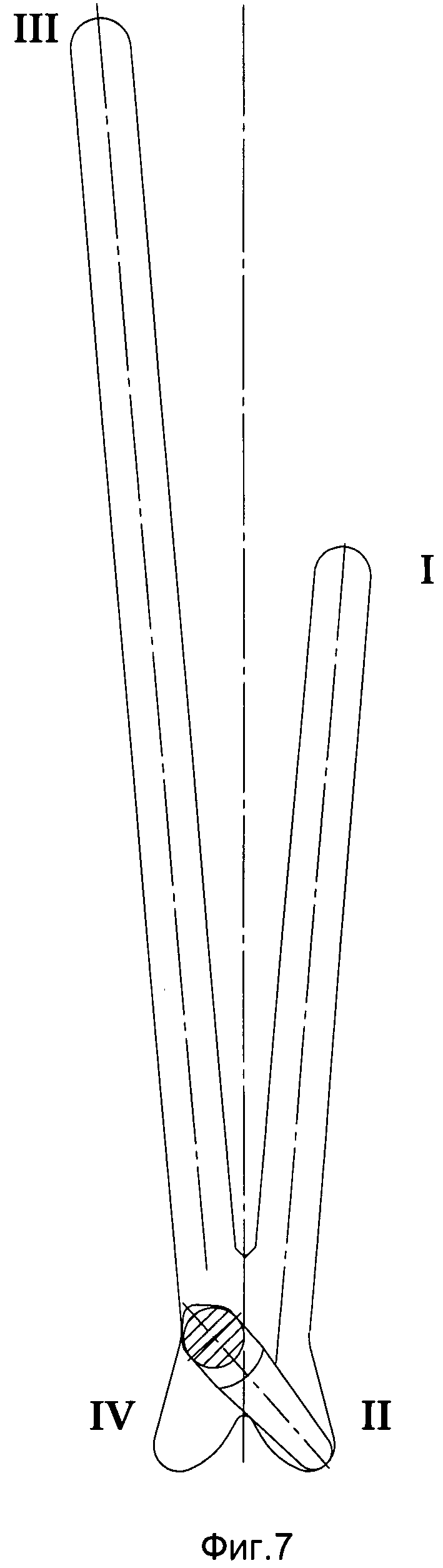

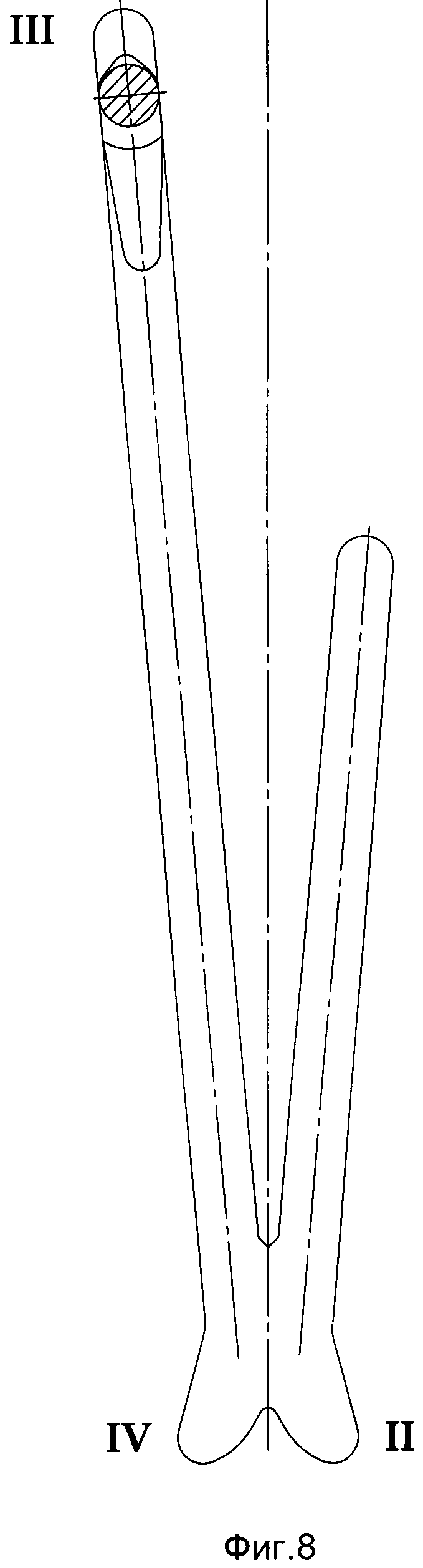

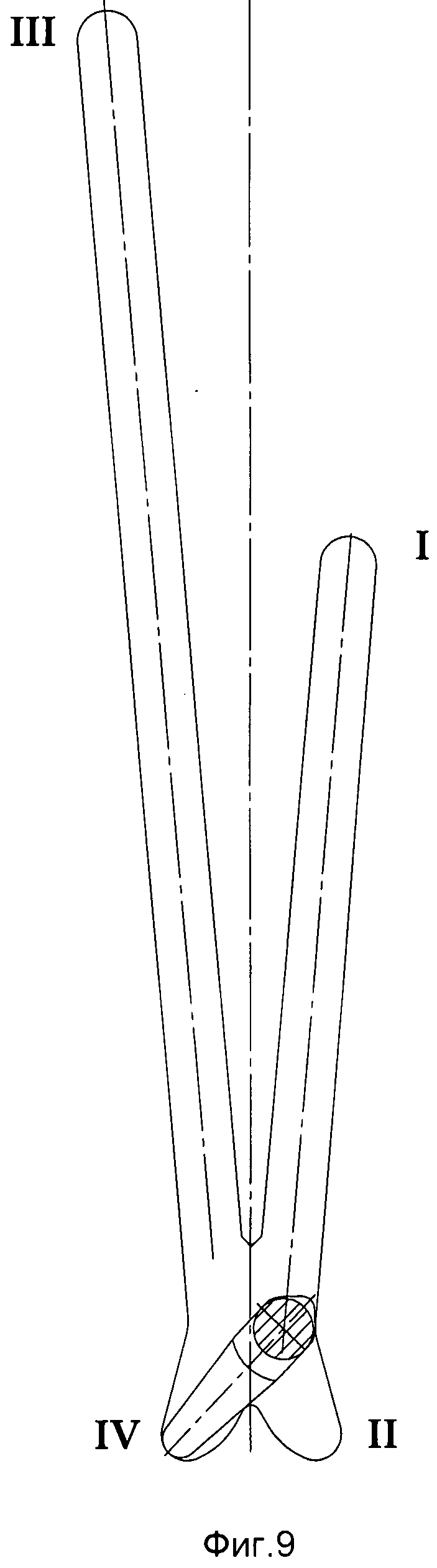

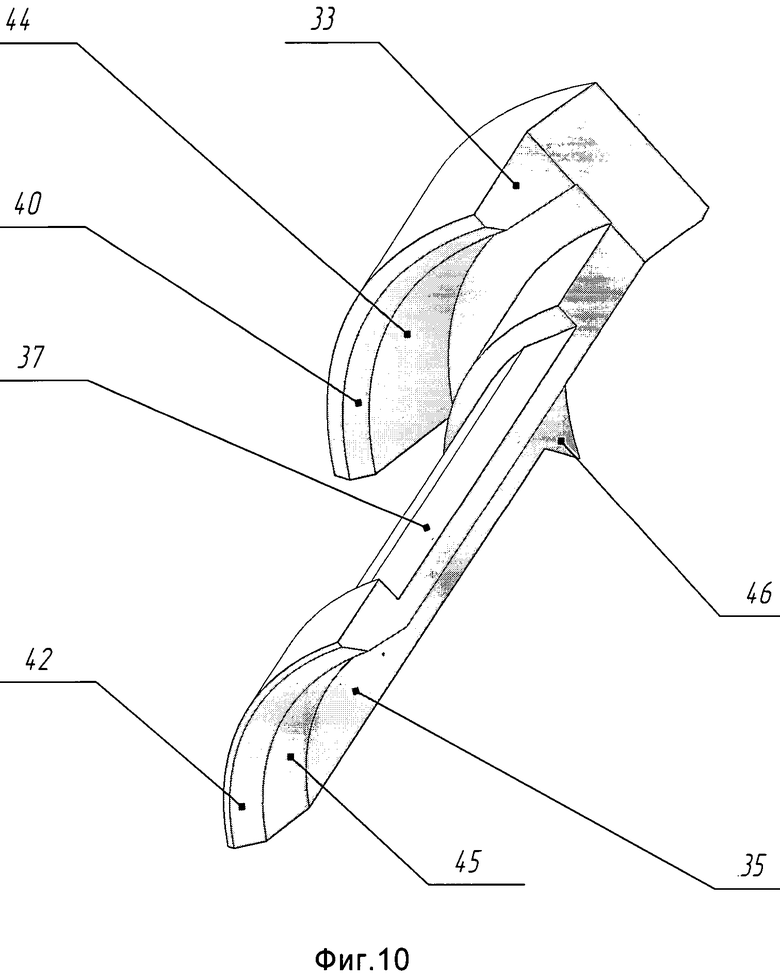

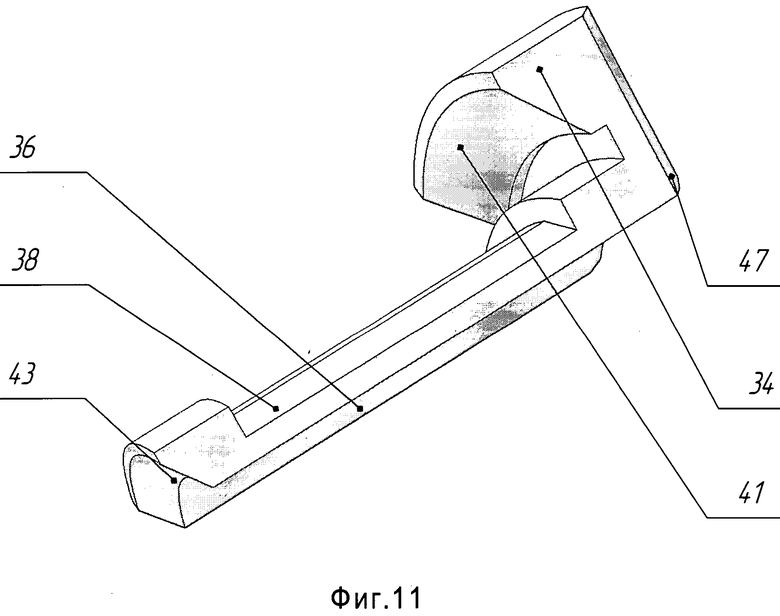

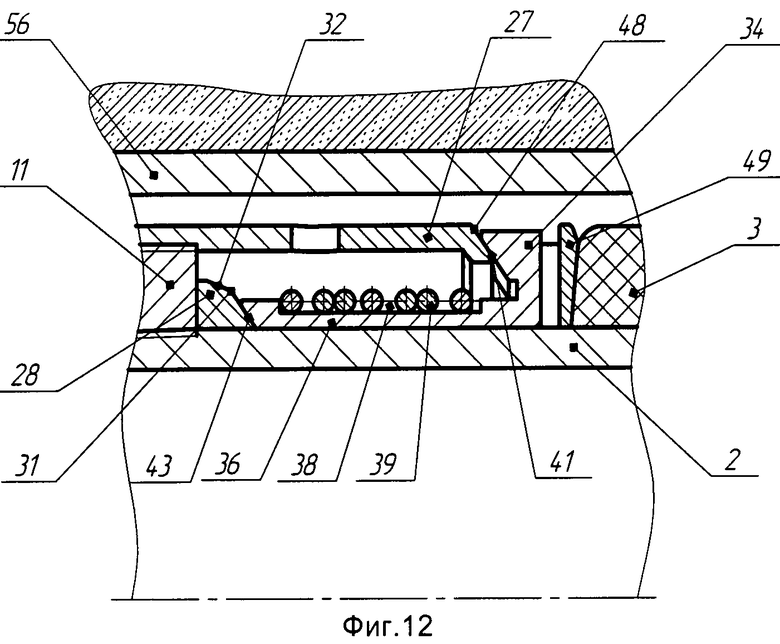

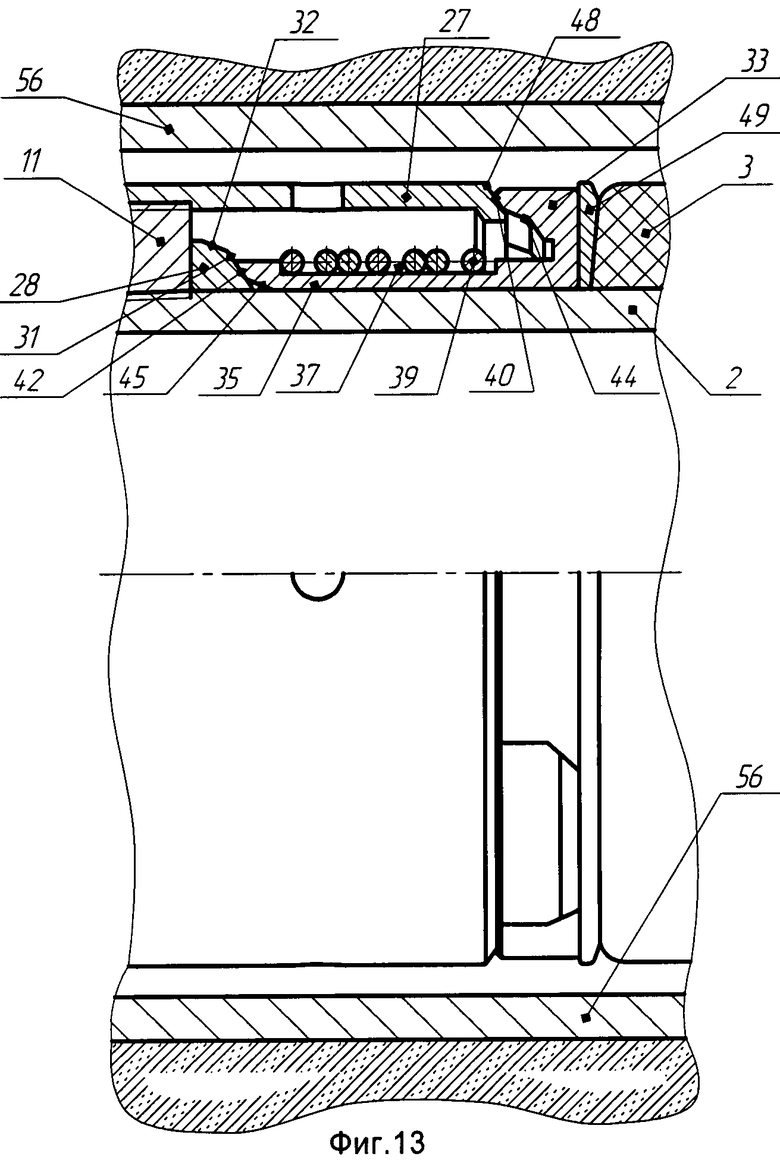

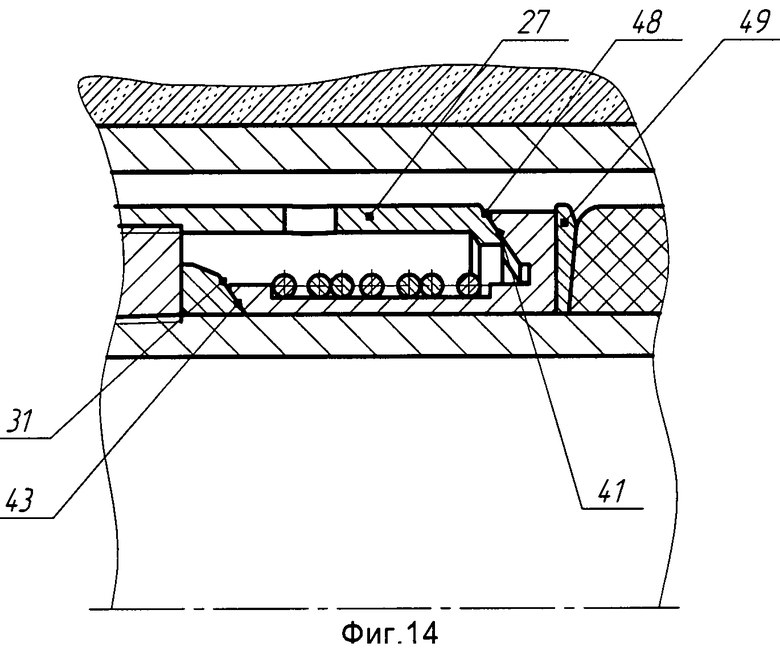

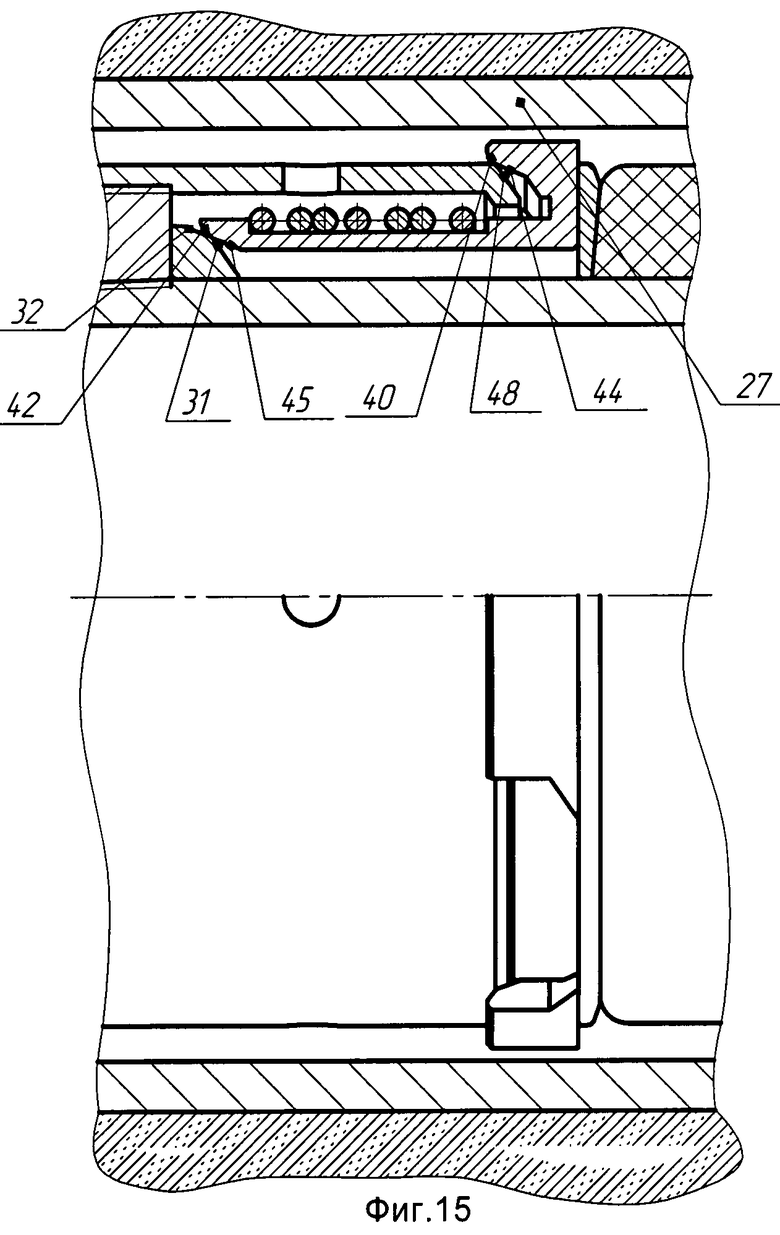

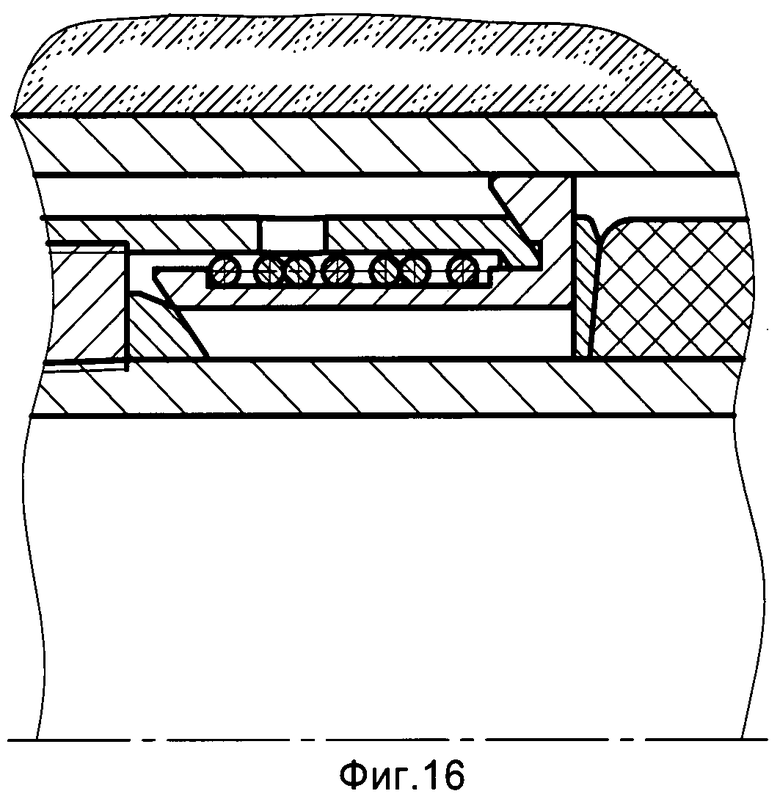

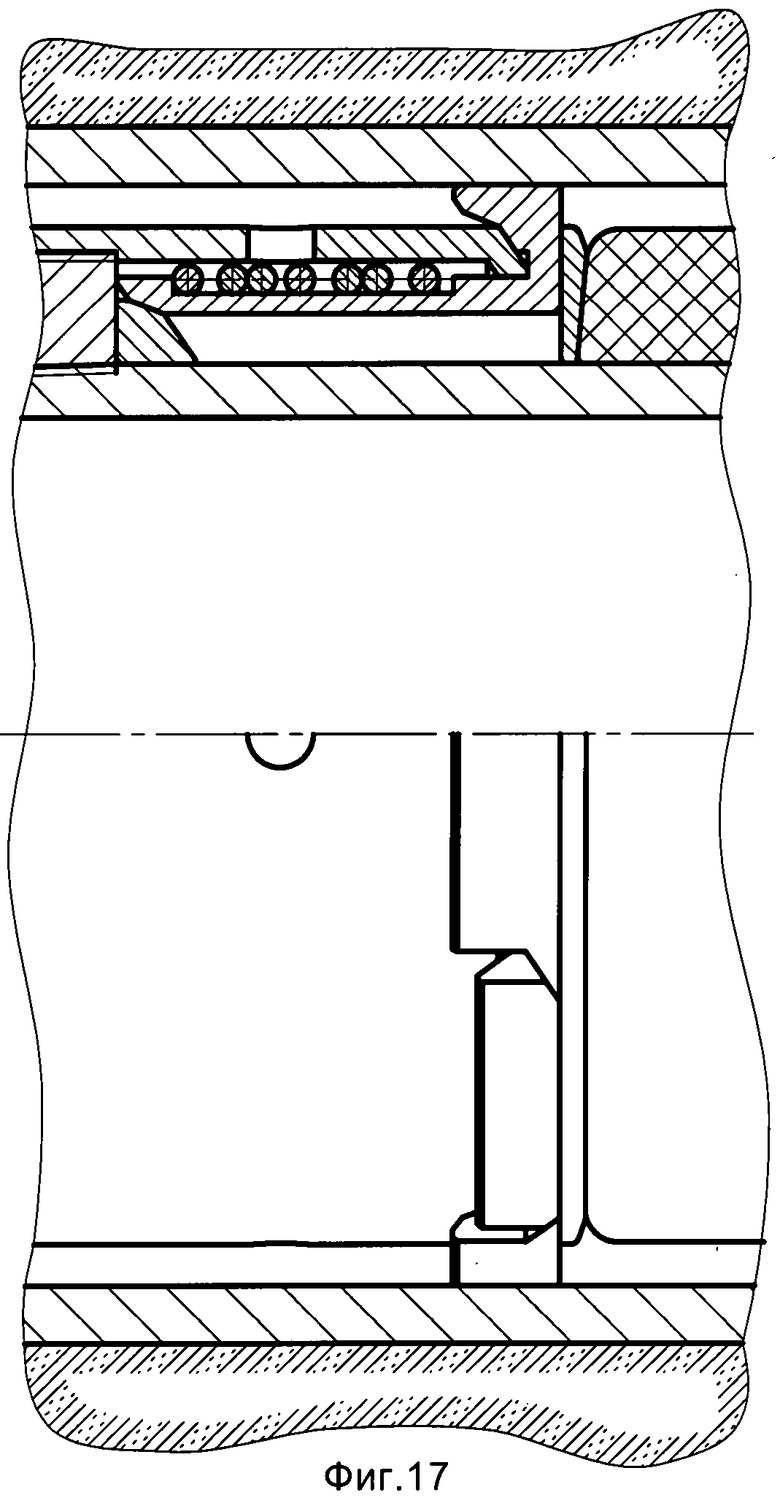

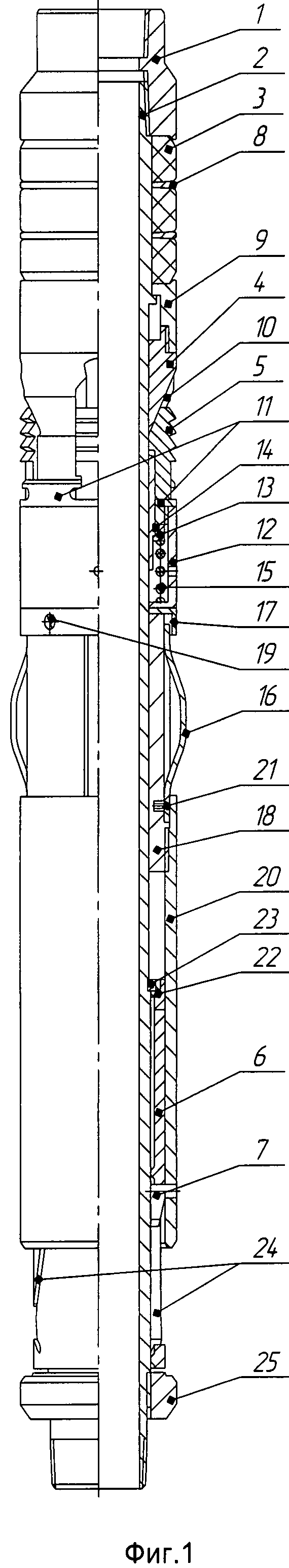

На фиг.1 представлена схема механического пакера по варианту 1 в транспортном положении, на фиг.2 показана схема механического пакера по варианту 1 в рабочем положении, на фиг.3 показана схема механического пакера по варианту 2, на фиг.4 представлена схема механического пакера по варианту 3, на фиг.5 представлена схема механического пакера по варианту 4, на фиг.6, 7, 8, 9 показана развертка фигурного паза кодовой втулки с различными положениями фигурного основания фиксатора внутри него, на фиг.10 показана опора первого типа, на фиг.11 представлена опора второго типа, на фиг.12, 14, 16 показаны этапы выдвижения раздвижных опор второго типа, на фиг.13, 15, 17 показаны этапы выдвижения раздвижных опор первого типов.

Предусмотрены следующие частные случаи исполнения механического пакера.

Вариант 1. В верхней части заявляемого механического пакера (фиг.1) имеется муфта 1 для соединения пакера с колонной насосно-компрессорных, бурильных или стеклопластиковых труб (на фиг.1 не показана). Механический пакер состоит из ствола 2, уплотнительных элементов 3, конуса 4, плашек 5, кодовой втулки 6, фиксаторов 7. На стволе 2 совместно с кольцами 8 установлены уплотнительные элементы 3. Ниже уплотнительных элементов 3 расположена корпусная втулка 9, прикрепленная к конусу 4 резьбовым соединением. На наклонной поверхности конуса 4 выполнены направляющие пазы «ласточкин хвост» 10, находящиеся в зацеплении с верхней частью плашек 5. Нижняя T-образная часть плашек 5 установлена в соответствующие радиальные пазы кронштейна 11. К низу кронштейна 11 при помощи резьбового соединения прикреплен патрон 12. В патроне 12 расположены обойма 13 механического якоря, разрезное кольцо 14, установленное в канавку нижней части конуса 4, а также пружина 15. Пакер в своей конструкции имеет рессорные пружины 16. Верхний конец рессорных пружин 16 находится внутри упорной втулки 17, крепящейся к корпусу 18 винтами 19. Нижний конец рессорных пружин 16, находится в гильзе 20 и жестко прикреплен к корпусу 18 винтами 21. Внутри гильзы 20 установлена обойма 22, закрепленная на стволе 2 двумя полукольцами 23, служащая ограничителем осевого перемещения кодовой втулки 6 относительно ствола 2. Кодовая втулка 6 при этом имеет возможность свободного вращения относительно ствола 2. На кодовой втулке 6 выполнены два сквозных «X»-образных фигурных паза 24, расположенных диаметрально противоположно друг другу. Высота нижней части фигурного паза 24 (фиг.6), образующей равнодлинный «хвост», значительно меньше высоты верхней части, представляющей собой длинный левый и короткий правый участки. Кодовая втулка 6 связана с гильзой 20 при помощи фиксаторов 7 (фиг.1). Каждый из фиксаторов 7 состоит из фигурного основания (фиг.6) и оси (фиг.1), перпендикулярно прикрепленной к основанию. При этом оси фиксаторов 7 установлены в сквозные отверстия гильзы 20, а фигурные основания имеют возможность перемещения по фигурным пазам 24 кодовой втулки 6. В нижней части ствола 2 механического пакера имеется гайка-ограничитель 25 движения гильзы.

Механический пакер по варианту 1 используется при перепадах давления, направленных как «снизу-вверх», так и «сверху-вниз», небольших значений (до ≈50 МПа), когда для обеспечения надежной герметизации межтрубного пространства достаточным условием является наличие уплотнительных элементов 3.

Вариант 2. Для соединения механического пакера (фиг.3) с колонной насосно-компрессорных, бурильных или стеклопластиковых труб (на фиг.3 не показана) на его верхнюю часть навернута соединительная муфта 26. Механический пакер состоит из ствола 2, уплотнительных элементов 3, конуса 4, плашек 5, кодовой втулки 6, фиксаторов 7. Соединительная муфта 26 прикреплена к кожуху 27 резьбовым соединением. В кожухе 27 установлены коническое кольцо 28, чередующиеся между собой верхние раздвижные опоры первого 29 и второго 30 типов. На коническом кольце 28 имеются крутая 31 и пологая 32 конические поверхности (фиг.12). Раздвижные опоры первого 29 и второго 30 типа получены в результате обработки сплошной кольцевой заготовки. Верхняя часть раздвижных опор первого 29 и второго 30 типа выполнена в виде козырька соответственно 33, 34 (фиг.10, 11). Нижняя часть раздвижных опор первого 29 и второго 30 типов выполнена в виде основания соответственно 35, 36. На внутренней поверхности основания 35, 36 раздвижных опор первого 29 и второго 30 типов имеется паз 37, 38 (фиг.10, 11) под пружины 39 (фиг.3), поджимающие радиально относительно ствола 2 оба типа опор. Козырек 33, 34 и основание 35, 36 раздвижных опор первого 29 и второго 30 типов имеют переднюю часть и общую заднюю часть, а также две боковые поверхности, идущие от передней части к задней части. На передних частях козырька 33, 34 и основания 35, 36 раздвижных опор первого 29 и второго 30 типов выполнены конусные поверхности соответственно 40, 41 и 42, 43. Конусные поверхности 40 и 42 параллельны друг другу. Конусные поверхности 41 и 43 также параллельны друг другу. На передних частях козырька 33 и основания 35 раздвижных опор первого типа 29 имеются соответственно дополнительные конусные поверхности 44, 45. По обеим сторонам козырька 33 первого типа опор 29 выполнены острые треугольные выступы 46. С двух сторон опор второго типа 30 имеются фаски 47. Кожух 27 выполнен со скосом 48 (фиг.12). Ниже кожуха 27, на стволе 2 установлено опорное кольцо 49 (фиг.3). Затем совместно с кольцами 8 установлены уплотнительные элементы 3. Далее расположена корпусная втулка 9, прикрепленная к конусу 4 резьбовым соединением. На наклонной поверхности конуса 4 выполнены направляющие пазы «ласточкин хвост» 10, находящиеся в зацеплении с верхней частью плашек 5. Нижняя Т-образная часть плашек 5 установлена в соответствующие радиальные пазы кронштейна 11. К низу кронштейна 11 крепится патрон 12. В патроне 12 расположены обойма механического якоря 13, разрезное кольцо 14, установленное в канавку нижней части конуса 4, а также пружина 15. Далее расположена втулка центратора 50, которая ограничена сверху упорной втулкой 17, а снизу гильзой 20. Упорная втулка 17 прикреплена к корпусу центратора 51 винтами 19. Гильза 20 соединена с корпусом центратора 51 резьбовым соединением. Втулка центратора 50 защищена от проворота штифтами 52. Штифты 52 одной своей частью установлены в соответствующие по форме углубления корпуса центратора 51. Другая же часть штифтов 52, имеющая меньший диаметр, вставлена в U-образные сквозные пазы втулки центратора 50. В сквозные пазы втулки центратора 50 установлены планки 53. Внутри планок 53, в профрезерованных пазах корпуса центратора 51 установлены пластинчатые пружины 54. Внутри гильзы 20 установлена обойма 22, закрепленная на стволе 2 двумя полукольцами 23, служащая ограничителем осевого перемещения кодовой втулки 6 относительно ствола 2. Кодовая втулка 6 при этом имеет возможность свободного вращения относительно ствола 2. На кодовой втулке 6 выполнены два сквозных «X»-образных фигурных паза 24, расположенных диаметрально противоположно друг другу. Высота нижней части фигурного паза 24 (фиг.6), образующей равнодлинный «хвост», значительно меньше высоты верхней части, представляющей собой длинный левый и короткий правый участки. Кодовая втулка 6 связана с гильзой 20 при помощи фиксаторов 7 (фиг.3). Каждый из фиксаторов 7 состоит из фигурного основания (фиг.6) и оси (фиг.3), перпендикулярно прикрепленной к основанию. При этом оси фиксаторов 7 установлены в сквозные отверстия гильзы 20, а фигурные основания имеют возможность перемещения по фигурным пазам 24 кодовой втулки 6. В нижней части ствола 2 механического пакера имеется гайка-ограничитель 25 движения гильзы.

Механический пакер по варианту 2 применяется при перепадах давления, направленных «снизу-вверх», достаточно больших значений (до ≈100 МПа), при этом для обеспечения надежной герметизации межтрубного пространства, помимо уплотнительных элементов 3 имеются верхние раздвижные опоры первого 29 и второго 30 типов.

Вариант 3. В верхней части заявляемого механического пакера (фиг.4) имеется муфта 1 для соединения пакера с колонной насосно-компрессорных, бурильных или стеклопластиковых труб (на фиг.4 не показана). Механический пакер состоит из ствола 2, уплотнительных элементов 3, конуса 4, плашек 5, кодовой втулки 6, фиксаторов 7. Под муфтой 1, на стволе 2, совместно с кольцами 8 установлены уплотнительные элементы 3, ниже которых находится опорное кольцо 49. Далее размещен кожух 27, внутри которого имеются коническое кольцо 28, чередующиеся между собой нижние раздвижные опоры первого 29 и второго 30 типов. На коническом кольце 28 имеются крутая 31 и пологая 32 конические поверхности (фиг.12). Раздвижные опоры первого 29 и второго 30 типа представляют собой разрезную трубу с проточкой. Верхняя часть раздвижных опор первого 29 и второго 30 типа выполнена в виде козырька соответственно 33, 34 (фиг.10, 11). Нижняя часть раздвижных опор первого 29 и второго 30 типов выполнена в виде основания соответственно 35, 36. На внутренней поверхности основания 35, 36 раздвижных опор первого 29 и второго 30 типов имеется паз 37, 38 под пружины 39, поджимающие радиально относительно ствола 2 оба вида опор. Козырек 33, 34 и основание 35, 36 раздвижных опор первого 29 и второго 30 типов имеют переднюю часть и общую заднюю часть, и две боковые поверхности, идущие от передней части к задней части. На передних частях козырька 33, 34 и основания 35, 36 раздвижных опор первого 29 и второго 30 типов выполнены конусные поверхности соответственно 40, 41 и 42, 43. Конусные поверхности 40 и 42 параллельны друг другу. Конусные поверхности 41 и 43 также параллельны друг другу. На передних частях козырька 33 и основания 35 раздвижных опор первого типа 29 имеются соответственно дополнительные конусные поверхности 44, 45. По обеим сторонам козырька 33 первого типа опор 29 выполнены острые треугольные выступы 46. С двух сторон второго типа опор 30 имеются фаски 47. Кожух 27 выполнен со скосом 48. Далее расположена втулка-переходник 55, прикрепленная резьбовым соединением сверху к кожуху, а снизу к конусу 4 (фиг.4). На наклонной поверхности конуса 4 выполнены углубления, представляющие собой направляющие пазы «ласточкин хвост» 10, находящиеся в зацеплении с верхней частью плашек 5. Нижняя T-образная часть плашек 5 установлена в соответствующие радиальные пазы кронштейна 11. К низу кронштейна 11 при помощи резьбового соединения прикреплен патрон 12. В патроне 12 расположены обойма механического якоря 13, разрезное кольцо 14, установленное в канавку нижней части конуса 4, а также пружина 15. Далее расположена втулка центратора 50, которая ограничена сверху упорной втулкой 17, а снизу гильзой 20. Упорная втулка 17 прикреплена к корпусу центратора 51 винтами 19. Гильза 20 соединена с корпусом центратора 51 резьбовым соединением. Втулка центратора 50 защищена от проворота штифтами 52. Штифты 52 одной своей частью установлены в соответствующие по форме углубления корпуса центратора 51. Другая же часть штифтов 52, имеющая меньший диаметр, вставлена в U-образные сквозные пазы втулки центратора 50. В сквозные пазы втулки центратора 50 установлены планки 53. Внутри планок 53, в профрезерованных пазах корпуса центратора 51, края которого представляют собой наклонные клиновидные поверхности, установлены пластинчатые пружины 54. Внутри гильзы 20 установлена обойма 22, закрепленная на стволе 2 двумя полукольцами 23, служащая ограничителем осевого перемещения кодовой втулки 6 относительно ствола 2. Кодовая втулка 6 при этом имеет возможность свободного вращения относительно ствола 2. На кодовой втулке 6 выполнены два сквозных «Х»-образных фигурных паза 24, расположенные диаметрально противоположно друг другу. Высота нижней части фигурного паза 24 (фиг.6), образующей равнодлинный «хвост», значительно меньше высоты верхней части, представляющей собой длинный левый и короткий правый участки. Кодовая втулка 6 связана с гильзой 20 при помощи фиксаторов 7 (фиг.4). Каждый из фиксаторов 7 состоит из фигурного основания (фиг.6) и оси (фиг.4), перпендикулярно прикрепленной к основанию. При этом оси фиксаторов 7 установлены в сквозные отверстия гильзы 20, а фигурные основания имеют возможность перемещения по фигурным пазам 24 кодовой втулки 6. В нижней части ствола 2 механического пакера имеется гайка-ограничитель 25 движения гильзы.

Механический пакер по варианту 3 применяется при перепадах давления, направленного «сверху-вниз», достаточно больших значений (до ≈100 МПа), при этом для обеспечения надежной герметизации межтрубного пространства, помимо уплотнительных элементов 3 имеются нижние раздвижные опоры первого 29 и второго 30 типов.

Вариант 4. Механический пакер выполнен как описано в варианте 3, отличие заключается в том, что выше уплотнительных элементов 3 (фиг.5) установлены опорное кольцо 49, расположенные в кожухе 27 и подпружиненные в радиальном направлении верхние раздвижные опоры первого 29 и второго 30 типов, а также коническое кольцо 28. К кожуху 27 сверху прикреплена соединительная муфта 26, как в механическом пакере по варианту 2.

Механический пакер по варианту 4 применяется при перепадах давления, направленных как «снизу-вверх», так и «сверху-вниз», достаточно больших значений (до ≈100 МПа), при этом для обеспечения надежной герметизации помимо уплотнительных элементов 3 имеются верхние и нижние раздвижные опоры первого 29 и второго 30 типов.

Механические пакеры по вариантам 2, 3, 4 могут выполняться как с рессорными пружинами 16, как показано на фиг.1, 2, так и с пластинчатыми пружинами 54, находящимися внутри планок 53, установленных в сквозные пазы втулки центратора 50, как показано на фиг.3, 4, 5.

Механический пакер работает следующим образом.

Перед спуском механического пакера в скважину необходимо произвести очистку стенок эксплуатационной колонны в интервалах установки пакера, также следует прошаблонировать эксплуатационную колонну.

Перед спуском пакера в скважину фиксаторы 7 устанавливаются в короткой части фигурных пазов 24 кодовой втулки 6 в положении I (фиг.6).

Пакер спускают в скважину на насосно-компрессорных, бурильных или стеклопластиковых трубах на требуемую глубину вместе с другим необходимым оборудованием, например якорем гидравлическим (на фиг.1, 2, 3, 4, 5 не показан), в случае, если при подаче избыточного давления вес труб оказывается недостаточным для удержания пакера от перемещения.

При спуске механического пакера, после свинчивания очередной трубы, колонну труб необходимо приподнять на определенную величину и только после этого производить спуск. В процессе спуска колонны труб, при условии соблюдения определенного расстояния осевого перемещения фиксаторов 7 внутри фигурных пазов 24 кодовой втулки 6, фиксаторы 7 будут находиться в положении I (фиг.6), а после подъема колонны со свинченной трубой на определенную высоту, фиксаторы 7 переместятся в направлении положения II, но не переходя в него. Затем при спуске труб фиксаторы 7 снова перейдут в положение I и т.д.

Вариант 1. После достижения требуемой глубины скважины приводят в действие механический якорь. Для установки пакера (фиг.1) в заданном интервале колонну труб приподнимают, соблюдая при этом условие определенного расстояния осевого перемещения фиксаторов 7 внутри фигурных пазов 24. Фиксаторы 7 переходят из положения I (фиг.6) в положение II (фиг.7). Затем колонну насосно-компрессорных труб разгружают для установки пакера. При разгрузке фиксаторы 7 переходят в длинный участок фигурных пазов 24 в положение III (фиг.8). Конус 4, сжимая пружину 15 через обойму 13 механического якоря, перемещается вниз, выдвигая плашки 5 по направляющим пазам «ласточкин хвост» 10 до зацепления со стенками эксплуатационной колонны (фиг.2). При дальнейшей разгрузке уплотнительные элементы 3 расширяются до диаметра скважины. Происходит герметизация межтрубного пространства.

Для перевода пакера в транспортное положение производят натяжение колонны труб с соблюдением условия определенного расстояния осевого перемещения фиксаторов 7. При этом фиксаторы 7 из положения III (фиг.8) перемещаются в положение IV (фиг.9), а при последующем спуске переходят в положение I (фиг.6). Конус 4 со стволом 2 перемещаются вверх (фиг.1). Пружина 15 разжимается и через обойму механического якоря 13 перемещает конус 4 вверх, что приводит к возврату плашек 5 по направляющим пазам «ласточкин хвост» 10 в транспортное положение. Уплотнительные элементы 3 принимают исходную форму. Таким образом, происходит распакеровка. При необходимости повторной установки пакера в скважине на другой глубине, операция повторяется в вышеописанной последовательности.

Вариант 2 и вариант 3. После достижения требуемой глубины скважины приводят в действие механический якорь. Для установки пакера (фиг.1) в заданном интервале колонну труб приподнимают на расстояние, соблюдая при этом условие определенного расстояния осевого перемещения фиксаторов 7 внутри фигурных пазов 24. Фиксаторы 7 переходят из положения I в положение II (фиг.6, 7). Затем колонну труб разгружают для установки пакера. При разгрузке фиксаторы 7 переходят в длинный участок фигурных пазов 24 в положение III (фиг.8). Конус 4, сжимая пружину 15 через обойму 13 механического якоря, перемещается вниз, выдвигая плашки 5 по направляющим пазам «ласточкин хвост» 10 до зацепления со стенками эксплуатационной колонны (фиг.3, 4). При дальнейшей разгрузке происходит постепенное расширение уплотнительных элементов 3 до диаметра скважины, сопровождающееся приведением в действие верхних (по варианту 2) или нижних (по варианту 3) раздвижных опор первого 29 и второго 30 типов (фиг.12, 13). Процесс выдвижения опор по мере возрастания нагрузки происходит следующим образом. Торец раздвижных опор второго типа 30 начинает прижиматься к торцевой поверхности опорного кольца 49 (фиг.14). Приводится в действие первый тип опор 29 (фиг.15). При этом конусная поверхность 42 выдвигается на определенную величину по крутой конической поверхности 31. Одновременно с этим конусная поверхность 40 перемещается по скосу 48 кожуха 27. Раздвижные опоры второго типа 30 при этом не перемещаются (фиг.14). Далее приводится в действие второй тип опор 30. При этом конусная поверхность 43 выдвигается по крутой конической поверхности 31, одновременно с этим конусная поверхность 41 выдвигается по скосу 48 кожуха 27. В это время также продолжается выдвижение первого типа опор 30 (фиг.15). При этом дополнительная конусная поверхность 44 выдвигается по скосу 48 кожуха 27, одновременно с этим дополнительная конусная поверхность 45 перемещается по пологой конической поверхности 32. Далее происходит совмещение раздвижных опор первого 29 и второго 30 типа в единой плоскости и совместное выдвижение (фиг16, 17). При полном выдвижении острые треугольные выступы 46 первого типа опор 29 накладываются на фаски 47 второго типа опор 30, при этом образуется поверхность, представляющая собой сплошной диск, исключается образование бокового сквозного зазора между опорами первого 29 и второго 30 типов, а также обеспечивается полное герметичное перекрытие пространства между стенками обсадной колонны 56 и корпусом пакера. Происходит герметизация межтрубного пространства.

Для перевода пакера в транспортное положение производят натяжение колонны труб. При этом фиксаторы 7 из положения III (фиг.8) перемещаются в положение IV (фиг.9), а при последующем спуске переходят в положение I (фиг.6). Пружина 15 разжимается и через обойму механического якоря 13 перемещает конус 4 вверх, что приводит к возврату плашек 5 по направляющим пазам «ласточкин хвост» 10 в транспортное положение (фиг.3, 4). Уплотнительные элементы 3 принимают исходную форму. Верхние (по варианту 2) или нижние (по варианту 3) раздвижные опоры первого 29 и второго 30 типов под действием пружин 39 переходят в первоначальное положение. Таким образом, происходит распакеровка. При необходимости повторной установки пакера в скважине на другой глубине, операция повторяется в вышеописанной последовательности.

Принцип работы механического пакера по варианту 4 аналогичен принципу действия механического пакера по вариантам 2, 3. Отличие заключается лишь в том, что происходит выдвижение как верхних, так и нижних раздвижных опор.

Таким образом, конструкция раздвижных опор заявляемого устройства позволяет осуществить полное герметичное перекрытие межтрубного пространства, форма и взаимное расположение фигурных пазов обеспечивает надежность срабатывания пакера при его переводе из транспортного положения в рабочее, и наоборот, а также не вызывает концентрации значительных величин напряжений в месте исполнения фигурного паза, в частности на кодовой втулке или на стволе, при этом, в зависимости от скважинных условий, существует возможность выбора определенного варианта механического пакера, позволяющего повысить и эффективность работы в каждом конкретном случае.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР МЕХАНИЧЕСКИЙ ОСЕВОЙ С КАБЕЛЬНЫМ ВВОДОМ | 2015 |

|

RU2588528C1 |

| ПАКЕР МЕХАНИЧЕСКИЙ ДВУХСТОРОННЕГО ДЕЙСТВИЯ | 2013 |

|

RU2539468C1 |

| КОМПЛЕКТ РАЗВИЖНЫХ ОПОР ПАКЕРА | 2012 |

|

RU2513609C1 |

| ОТКЛОНИТЕЛЬ | 2012 |

|

RU2502857C1 |

| Пакер механический двухстороннего действия | 2018 |

|

RU2689946C1 |

| ПАКЕР МЕХАНИЧЕСКИЙ ДЛЯ СКВАЖИНЫ С ОДНИМ ИЛИ НЕСКОЛЬКИМИ ПЛАСТАМИ (ВАРИАНТЫ) | 2004 |

|

RU2290489C2 |

| ПАКЕР МЕХАНИЧЕСКИЙ ДЛЯ СКВАЖИНЫ С ОДНИМ ИЛИ НЕСКОЛЬКИМИ ПЛАСТАМИ | 2005 |

|

RU2295625C2 |

| СПОСОБ СТРАВЛИВАНИЯ ПОПУТНО-ДОБЫВАЕМОГО ГАЗА | 2017 |

|

RU2672364C1 |

| ТЕРМОСТОЙКИЙ ПАКЕР | 2002 |

|

RU2267003C2 |

| МЕХАНИЧЕСКИЙ ПАКЕР, УСТАНАВЛИВАЕМЫЙ НАТЯЖЕНИЕМ, С РЕЗЕРВНЫМИ СИСТЕМАМИ ИЗВЛЕЧЕНИЯ | 2011 |

|

RU2471960C1 |

Изобретение относится к оборудованию для нефтегазодобывающей промышленности и может быть использовано для разобщения интервалов ствола обсадной колонны при освоении и эксплуатации нефтяных, газовых и нагнетательных скважин, при проведении опрессовки обсадной колонны и поиска негерметичности, при обработке пластов химическими реагентами под давлением, при проведении ремонтно-изоляционных работ и других технологических операций, осуществление которых требует создания высокого перепада давления на пакер, а также для работ с колтюбинговыми технологиями. Обеспечивает надежную герметизацию подпакерного пространства при перепадах давления, направленного «снизу-вверх», «сверху-вниз» либо как «снизу-вверх», так и «сверху-вниз». Заявляемое изобретение представлено следующими вариантами механических пакеров: без раздвижных опор, с раздвижными опорами, расположенными ниже, либо выше уплотнительных элементов и с раздвижными опорами как сверху, так и снизу от уплотнительных элементов. Верхняя часть раздвижных опор первого и второго типа выполнена в виде козырька, а нижняя часть - в виде основания с пазом под пружины. На передних частях козырька и основания двух типов раздвижных опор выполнены параллельные друг другу конусные поверхности. На передних частях козырька и основания раздвижных опор первого типа выполнены дополнительные конусные поверхности. С двух боковых сторон опор первого типа имеются острые треугольные выступы, а у опор второго типа - фаски. На кодовой втулке либо на стволе пакера выполнены сквозные «Х»-образные, диаметрально противоположные друг другу фигурные пазы. Высота нижней части фигурного паза, образующей равнодлинный «хвост», значительно меньше высоты верхней части, представляющей собой длинный левый и короткий правый участки. 5 н. и 8 з.п. ф-лы, 17 ил.

1. Механический пакер, содержащий муфту, ствол, уплотнительные элементы, конус, плашки, гильзу и расположенную на стволе с возможностью радиального вращения и осевого перемещения кодовую втулку с фигурным пазом, отличающийся тем, что под уплотнительными элементами, установленными на стволе совместно с кольцами, имеется корпусная втулка, соединенная с конусом, находящимся в зацеплении «ласточкин хвост» с верхней частью плашек, при этом нижняя T-образная часть плашек установлена в радиальные пазы кронштейна, соединенного нижней частью с патроном, в котором находятся подпружиненная обойма механического якоря и разрезное кольцо, установленное в канавку нижней части конуса, ниже патрона расположены рессорные пружины, верхние концы которых находятся внутри упорной втулки, прикрепленной к корпусу винтами, а нижние концы рессорных пружин, жестко соединенные с корпусом винтами, находятся в гильзе, внутри которой установлена закрепленная на стволе двумя полукольцами обойма, причем в торец обоймы упирается кодовая втулка, связанная с гильзой при помощи фиксаторов, каждый из которых состоит из фигурного основания и оси, перпендикулярно прикрепленной к основанию, при этом оси фиксаторов установлены в сквозные отверстия гильзы, а фигурные основания фиксаторов имеют возможность перемещения по фигурным пазам кодовой втулки.

2. Механический пакер по п.1, отличающийся тем, что в нижней части ствола механического пакера имеется гайка-ограничитель движения гильзы.

3. Механический пакер по п.1, отличающийся тем, что дополнительно оснащен якорем гидравлическим.

4. Механический пакер, содержащий муфту, ствол, уплотнительные элементы, конус, плашки, планки, гильзу и расположенную на стволе с возможностью радиального вращения и осевого перемещения кодовую втулку с фигурным пазом, отличающийся тем, что соединительная муфта, установленная в верхней части ствола механического пакера, прикреплена к кожуху, внутри которого расположены коническое кольцо и подпружиненные в радиальном направлении, чередующиеся между собой раздвижные опоры первого и второго типов, а ниже опор, совместно с кольцами, установлены уплотнительные элементы, над которыми имеется опорное кольцо, при этом под уплотнительными элементами расположена корпусная втулка, соединенная с конусом, находящимся в зацеплении «ласточкин хвост» с верхней частью плашек, а нижняя T-образная часть плашек установлена в радиальные пазы кронштейна, соединенного нижней частью с патроном, в котором находятся подпружиненная обойма механического якоря и разрезное кольцо, установленное в канавку нижней части конуса, ниже патрона имеется втулка центратора, защищенная от проворота штифтами, нижняя часть которых вставлена в углубления корпуса центратора, а верхняя в U-образные сквозные пазы втулки центратора, при этом в соответствующие по форме сквозные пазы втулки центратора установлены планки, внутри которых, в профрезерованных пазах корпуса центратора, установлены пластинчатые пружины, сверху втулка центратора ограничена упорной втулкой, жестко прикрепленной к корпусу центратора винтами, а снизу гильзой, внутри которой установлена закрепленная на стволе двумя полукольцами обойма, причем в торец обоймы упирается кодовая втулка, связанная с гильзой при помощи фиксаторов, каждый из которых состоит из фигурного основания и оси, перпендикулярно прикрепленной к основанию, при этом оси фиксаторов установлены в сквозные отверстия гильзы, а фигурные основания фиксаторов имеют возможность перемещения по фигурным пазам кодовой втулки.

5. Механический пакер по п.4, отличающийся тем, что в нижней части ствола механического пакера имеется гайка-ограничитель движения гильзы.

6. Механический пакер по п.4, отличающийся тем, что дополнительно оснащен якорем гидравлическим.

7. Механический пакер, содержащий муфту, ствол, уплотнительные элементы, конус, плашки, гильзу и расположенную на стволе с возможностью радиального вращения и осевого перемещения кодовую втулку с фигурным пазом, отличающийся тем, что под уплотнительными элементами, установленными на стволе совместно с кольцами, расположено опорное кольцо, ниже которого находятся подпружиненные в радиальном направлении, чередующиеся между собой раздвижные опоры двух типов, установленные в кожухе, причем также внутри кожуха имеется коническое кольцо, при этом кожух соединен через втулку-переходник с конусом, находящимся в зацеплении «ласточкин хвост» с верхней частью плашек, а нижняя T-образная часть плашек установлена в радиальные пазы кронштейна, соединенного нижней частью с патроном, в котором находятся подпружиненная обойма механического якоря и разрезное кольцо, установленное в канавку нижней части конуса, ниже патрона имеется втулка центратора, защищенная от проворота штифтами, нижняя часть которых вставлена в углубления корпуса центратора, а верхняя в U-образные сквозные пазы втулки центратора, при этом в соответствующие по форме сквозные пазы втулки центратора установлены планки, внутри которых, в профрезерованных пазах корпуса центратора, установлены пластинчатые пружины, сверху втулка центратора ограничена упорной втулкой, жестко прикрепленной к корпусу центратора винтами, а снизу гильзой, внутри которой установлена закрепленная на стволе двумя полукольцами обойма, причем в торец обоймы упирается кодовая втулка, связанная с гильзой при помощи фиксаторов, каждый из которых состоит из фигурного основания и оси, перпендикулярно прикрепленной к основанию, при этом оси фиксаторов установлены в сквозные отверстия гильзы, а фигурные основания фиксаторов имеют возможность перемещения по фигурным пазам кодовой втулки.

8. Механический пакер по п.7, отличающийся тем, что в нижней части ствола механического пакера имеется гайка-ограничитель движения гильзы.

9. Механический пакер по п.7, отличающийся тем, что дополнительно оснащен якорем гидравлическим.

10. Механический пакер по п.7, отличающийся тем, что соединительная муфта прикреплена к кожуху, внутри которого расположены коническое кольцо и подпружиненные в радиальном направлении, чередующиеся между собой раздвижные опоры первого и второго типов, а ниже опор установлено опорное кольцо.

11. Механический пакер по п.10, отличающийся тем, что дополнительно оснащен якорем гидравлическим.

12. Механический пакер, содержащий ствол, уплотнительные элементы, конус, плашки, отличающийся тем, что сквозные «X»-образные фигурные пазы, выполненные на кодовой втулке, либо на стволе, расположены диаметрально противоположно друг другу, причем высота нижней части фигурного паза, образующей равнодлинный «хвост», значительно меньше высоты верхней части, представляющей собой длинный левый и короткий правый участки.

13. Раздвижные опоры, включающие опоры двух типов, полученные в результате обработки сплошной кольцевой заготовки, отличающиеся тем, что верхняя часть раздвижных опор первого и второго типа выполнена в виде козырька, а нижняя часть в виде основания, причем на внутренней поверхности основания раздвижных опор первого и второго типов имеется паз под пружины, поджимающие радиально относительно ствола оба вида опор, при этом козырек и основание раздвижных опор первого и второго типов имеют переднюю и общую заднюю части, а также две боковые поверхности, идущие от передней части к задней части, на передних частях козырька и основания раздвижных опор первого и второго типов выполнены параллельные друг другу конусные поверхности, на передних частях козырька и основания раздвижных опор первого типа имеются дополнительные конусные поверхности, при этом по обеим сторонам козырька первого типа опор выполнены острые треугольные выступы, а с двух боковых сторон второго типа опор имеются фаски, взаимодействующие с острыми треугольными выступами первого типа опор.

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2232870C1 |

| Пакер | 1976 |

|

SU800339A1 |

| RU 2001958 C1, 30.10.1993 | |||

| СПОСОБ ГРАФИТАЦИИ УГОЛЬНЫХ ИЗДЕЛИЙ | 1937 |

|

SU52908A1 |

| Перекрывающее устройство к пакеру | 1978 |

|

SU670720A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОТВОДА В СТОРОНУ СОПЕЛЬНОЙ ЧАСТИ ФУРМЕННОГО РУКАВА | 1933 |

|

SU40384A1 |

| US 4548264 A, 22.10.1985. | |||

Авторы

Даты

2013-08-20—Публикация

2011-11-15—Подача