Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при эксплуатации и ремонте нефтяных скважин.

Известно устройство для управления плашками пакера, выполненное в виде пальца на муфте, фонаря, движущегося по пазу в корпусе (а.с. СССР №123904, МПК Е 21 В 33/129, опубл. в БИ 22 за 1959 г.).

Недостатком известного технического решения является снижение прочности корпуса (ствола) из-за размещения на его наружной поверхности фигурного паза, создающего местную концентрацию напряжений, для ликвидации которых требуется дополнительная термическая обработка.

Наиболее близким к предполагаемому изобретению и выбранным за прототип является механический пакер (патент РФ №2148700, МПК Е 21 В 33/12, опубл. 10.05.2000) содержащий ствол, фигурный паз с равномерно расположенными чередующимися продольными короткими и длинными участками, жестко связанную со стволом опору, расположенные под ней нажимной уплотнительный элемент и конус, установленный с возможностью осевого перемещения относительно ствола, расположенную с возможностью осевого перемещения обойму, направляющий штифт, размещенный в фигурном пазе, установленные в обойме равномерно по ее окружности шлипсы, подпружиненные относительно нее в радиальном направлении и выполненные в виде двуплечих рычагов, при этом пакер дополнительно содержит кодовую втулку, установленную на стволе ниже конуса с возможностью радиального вращения и осевого перемещения, а фигурный паз выполнен на наружной поверхности кодовой втулки, при этом обойма с помощью направляющих штифтов установлена на кодовой втулке, а шлипсы в нижней части выполнены с направляющими кулачками с возможностью трения последних о стенки скважины и исключения радиального проворота обоймы со шлипсами в транспортном положении устройства.

Недостатком известного пакера является расположение кодовой втулки под обоймой, приводящее к уменьшению полезного кольцевого пространства, ограниченного с одной стороны стволом, с другой стороны - стенкой обсадной колонны скважины. В этом пространстве размещаются рабочие элементы пакера, для обеспечения требуемой прочности которых приходится уменьшать диаметр ствола, что в свою очередь приводит к уменьшению его проходного сечения, которое необходимо для прохода геофизического оборудования.

Задачей, на решение которой направлено предлагаемое изобретение, является увеличение полезного кольцевого пространства для размещения рабочих элементов пакера требуемой прочности с сохранением необходимого проходного сечения ствола.

Для достижения этого технического результата механический пакер, содержащий ствол, жестко связанную со стволом опору, расположенные под ней уплотнительный элемент, конус и обойму, установленные с возможностью осевого перемещения относительно ствола, расположенную на стволе с возможностью радиального вращения и осевого перемещения кодовую втулку с фигурным пазом, штифт, размещенный в фигурном пазе, установленные в обойме подпружиненные, равномерно расположенные по ее окружности зубчатые шлипсы и скользящие плашки, согласно изобретению дополнительно содержит дистанционную гильзу, одним концом жестко установленную на обойме, другим соединенную при помощи, по крайней мере, одного штифта с кодовой втулкой, при этом обойма размещена на стволе между конусом и кодовой втулкой.

Указанный технический результат достигается за счет того, что наличие дистанционной гильзы дает возможность размещения обоймы с равномерно расположенными по ее окружности зубчатыми шлипсами и скользящими плашками, являющимися рабочими элементами, непосредственно на стволе пакера, увеличивая полезное кольцевое пространство на величину объема, занимавшегося кодовой втулкой, а расположение обоймы между конусом и кодовой втулкой позволяет максимально использовать это пространство, одновременно обеспечивая требуемую прочность рабочих элементов и необходимое проходное сечение ствола.

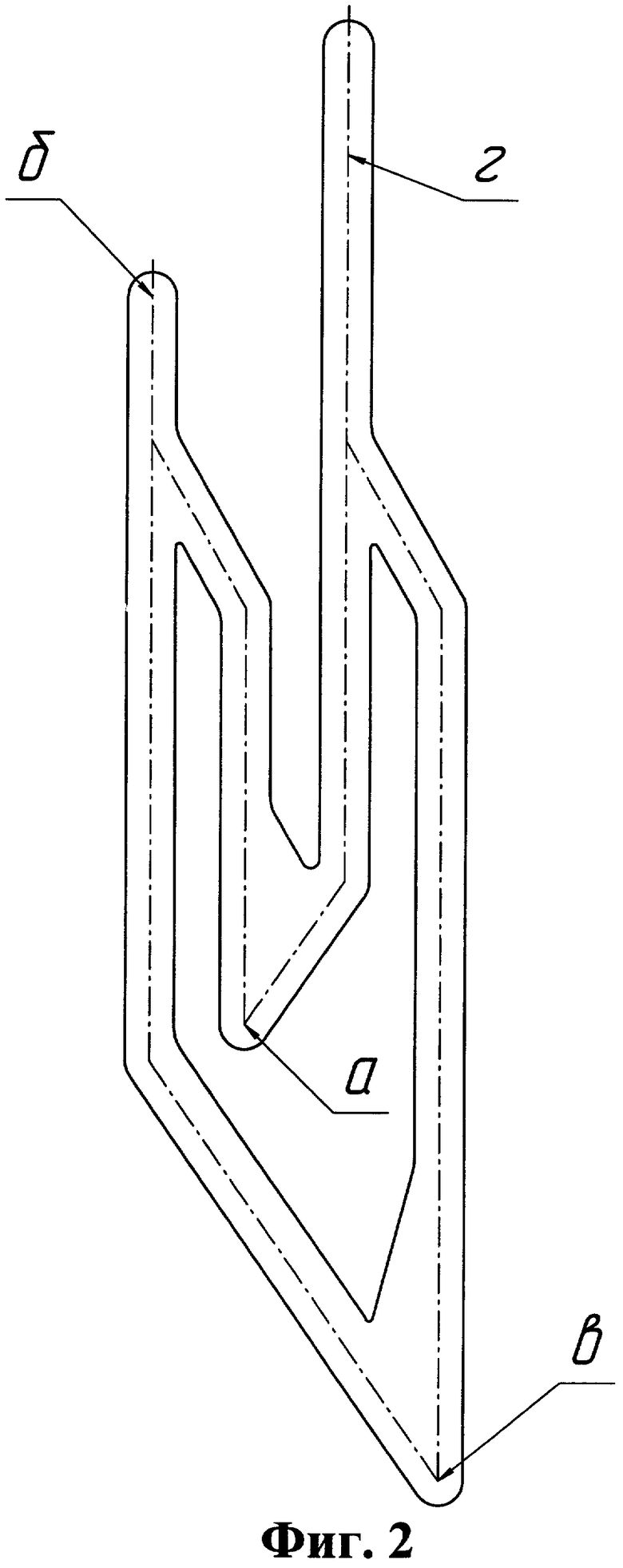

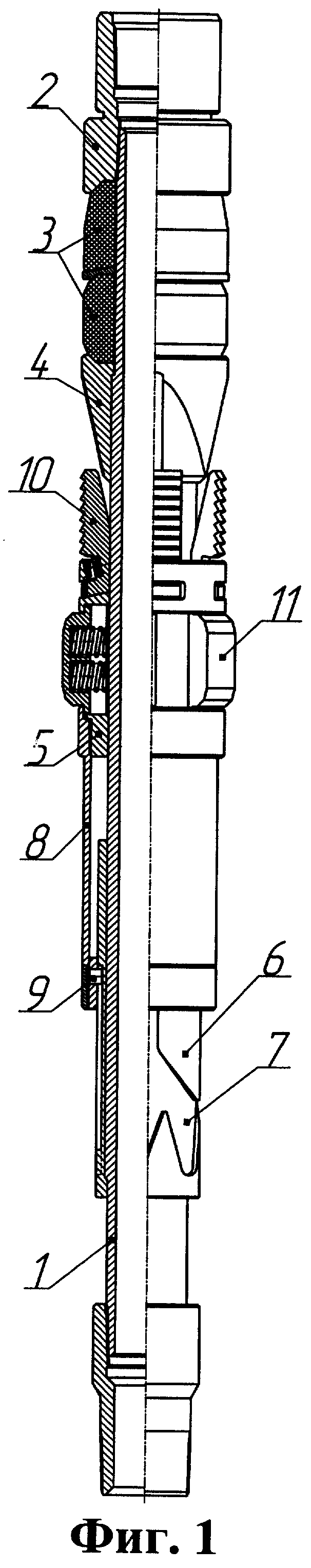

Предлагаемое изобретение иллюстрируется чертежами: на фиг.1 представлен механический пакер, общий вид; на фиг.2 - развертка формы фигурного паза кодовой втулки.

Механический пакер содержит ствол 1, жестко связанную с ним опору 2, под которой последовательно расположены уплотнительный элемент 3, конус 4 и обойма 5, установленные с возможностью осевого перемещения относительно ствола 1. Ниже обоймы 5 расположена с возможностью радиального вращения и осевого перемещения кодовая втулка 6 с фигурным пазом 7. Для обеспечения связи обоймы 5 с кодовой втулкой 6 установлена дистанционная гильза 8 одним концом жестко на обойме 5, другим соединена при помощи штифта 9 с кодовой втулкой 6, при этом штифт 9 размещается в фигурном пазе 7. В обойме 5 равномерно по ее окружности расположены подпружиненные зубчатые шлипсы 10 и скользящие плашки 11. При этом зубчатые шлипсы 10 поджаты пружинами к стволу, а скользящие плашки 11 отжимаются пружинами в противоположном направлении.

Механический пакер работает следующим образом.

Перед началом работ пакер находится в вертикальном положении (фиг.1), при этом штифт 9 за счет собственного веса обоймы 5 занимает положение, соответствующее точке а (фиг.2) фигурного паза 7. При спуске пакера в скважину скользящие плашки 11 за счет сил трения о стенку обсадной колонны увлекают обойму 5 с дистанционной гильзой 8 вверх относительно ствола 1 пакера. При этом кодовая втулка 6, совершая проворот вокруг ствола, обеспечивает перемещение штифта 9 в точку 6 фигурного паза 7, соответствующую транспортному положению, при котором гильза 8 удерживает обойму 5, не позволяя зубчатым шлипсам 10 войти в контакт с конусом 4.

При достижении заданной глубины пакерования производят подъем пакера вверх. Силы трения скользящих плашек 11 о стенку обсадной колонны увлекают обойму 5, дистанционную гильзу 8 со штифтом 9 вниз относительно ствола пакера, и штифт 9 перемещается из точки б фигурного паза 7 в точку в. Затем производят спуск пакера. Штифт 9 из точки в перемещается по фигурному пазу 7 в продольный участок г, соответствующий рабочему положению пакера, при котором дистанционная гильза 8 обеспечивает движение обоймы 5 по стволу 1 к конусу 4. Зубчатые шлипсы 10 входят в контакт с конусом 4, раздвигаясь до внедрения зубьев в стенку обсадной колонны скважины. Дальнейшее нагружение пакера осевой нагрузкой вниз обеспечивает перемещение конуса 4 по стволу 1 и сжатие уплотнительного элемента 3. Он деформируется и герметизирует межтрубное пространство скважины.

Для освобождения пакера производят подъем его вверх. Ствол 1, перемещаясь вверх, увлекает за собой конус 4, освобождая зубчатые шлипсы 10. Уплотнительный элемент 3 восстанавливает свою первоначальную форму. Штифт 9 из продольного участка г фигурного паза 7 перемещается в точку а, соответствующую стартовому положению. Пакер готов к перемещению по стволу скважины вверх и вниз. При повторной установке пакера цикл повторяется.

Использование предлагаемого изобретения в сравнении с прототипом повышает надежность пакера за счет увеличения размеров рабочих элементов. Размещение обоймы непосредственно на стволе пакера позволяет увеличить сечение зубчатых шлипсов, как наиболее нагруженных элементов, за счет расположения кодовой втулки ниже обоймы, при этом проходное сечение ствола пакера не уменьшается, и обеспечивается прохождение геофизических приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ ПАКЕР | 2002 |

|

RU2232869C2 |

| МЕХАНИЧЕСКИЙ ПАКЕР (ВАРИАНТЫ) | 2011 |

|

RU2490423C2 |

| ПАКЕР МЕХАНИЧЕСКИЙ ДЛЯ ЭЦН | 2007 |

|

RU2372469C2 |

| ПАКЕР | 2009 |

|

RU2397311C1 |

| ПАКЕР | 2009 |

|

RU2397310C1 |

| Пакер и способ установки пакера внутри обсадной колонны скважины | 2024 |

|

RU2840601C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2010 |

|

RU2421600C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2010 |

|

RU2431734C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР | 1998 |

|

RU2148700C1 |

| ПАКЕР | 2005 |

|

RU2291278C1 |

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при эксплуатации и ремонте нефтяных скважин. Технический результат – увеличение полезного кольцевого пространства для размещения рабочих элементов пакера требуемой прочности с сохранением необходимого проходного сечения ствола. Механический пакер содержит ствол, жестко связанную с ним опору. Под ней последовательно расположены уплотнительный элемент, конус, обойма и кодовая втулка. Конус и обойма имеют возможность осевого перемещения относительно ствола. В обойме равномерно по ее окружности расположены подпружиненные зубчатые шлипсы и скользящие плашки. При этом зубчатые шлипсы поджаты пружинами к стволу, а скользящие плашки отжимаются пружинами в противоположном направлении. Дистанционная гильза одним концом жестко установлена на обойме, другим соединена при помощи по крайней мере одного штифта с кодовой втулкой, имеющей на наружной поверхности фигурный паз. Кодовая втулка имеет возможность осевого и радиального перемещений относительно ствола. Штифт, жестко установленный в нижней части дистанционной гильзы, размещен в фигурном пазе кодовой втулки. 2 ил.

Механический пакер, содержащий ствол, жестко связанную со стволом опору, расположенные под ней уплотнительный элемент, конус и обойму, установленные с возможностью осевого перемещения относительно ствола, расположенную на стволе с возможностью радиального вращения и осевого перемещения кодовую втулку с фигурным пазом, штифт, размещенный в фигурном пазе, установленные в обойме подпружиненные равномерно расположенные по ее окружности зубчатые шлипсы и скользящие плашки, отличающийся тем, что дополнительно содержит дистанционную гильзу, одним концом жестко установленную на обойме, другим соединенную при помощи, по крайней мере, одного штифта с кодовой втулкой, при этом обойма размещена на стволе между конусом и кодовой втулкой.

| МЕХАНИЧЕСКИЙ ПАКЕР | 1998 |

|

RU2148700C1 |

| Механический пакер | 1989 |

|

SU1686128A1 |

| Интервальный пакер | 1986 |

|

SU1442636A1 |

| Пакер | 1989 |

|

SU1730428A1 |

| Пакер | 1991 |

|

SU1818461A1 |

| ПАКЕРНОЕ УСТРОЙСТВО | 1991 |

|

RU2029065C1 |

| ПАКЕР | 1992 |

|

RU2039205C1 |

| ПАКЕР (ВАРИАНТЫ) | 2000 |

|

RU2179228C2 |

| US 3542126 A, 24.11.1970. | |||

Авторы

Даты

2004-07-20—Публикация

2002-11-11—Подача