Заявляемое изобретение относится к способам производства шнуровых изделий, а конкретно, к производству детонирующих шнуров (ДТП).

Известен способ изготовления детонирующего шнура, включающий операции формирования сердцевины заданной конфигурации из взрывчатого материала и нанесение на нее оболочки в виде взаимно переплетенных гибких элементов, при нанесении оболочки поверхность сердцевины шнура нагревают до температуры размягчения на глубину до 0,5 d, где d - диаметр (толщина) гибкого элемента (патент РФ №2064474; МПК С06С 5/04, С06В 21/00, опубл. в бюл. №21 от 27.07.1996 г.).

Недостатком способа является то, что в готовом изделии защитная оболочка не обеспечивает достаточного сцепления с материалом сердцевины, что существенно снижает качество детонирующего шнура.

Так же известен способ изготовления детонирующего шнура, заключающийся в формировании сердцевины из порошкообразного взрывчатого материала с использованием ведущей нити, выполнении нитяных оплеток и защитного слоя из водонепроницаемого материала. Непрерывно с формированием сердцевины из порошкообразного взрывчатого материала формируют и водоустойчивую оболочку из полимерного материала, а в качестве ведущей нити и нитей оплеток сердцевины из порошкообразного взрывчатого материала используют фибриллированные нити из линейно ориентированного полимера.

Недостатком способа является то, что используемые нити в процессе производства оплетки часто скручиваются, образуют шиньоны, перекрывающие канал засыпки, что приводит к браку шнура и в дальнейшем к отказу в срабатывании шнура.

Задачей изобретения является разработка способа изготовления детонирующего шнура в металлической оболочке с малым сечением методом волочения и получение работоспособного ДШ с плоским участком методом раскатки.

Технический результат, достигаемый при использовании предлагаемого изобретения, следующий:

- получение детонирующего шнура с малым сечением;

- неразрушающее воздействие энергии взрыва детонирующего шнура на составные части изделия;

- получение работоспособного ДШ с плоским участком;

- получение равномерной структуры ВВ.

Технический результат достигается тем, что в предлагаемом способе изготовления детонирующего шнура, включающем операцию формирования сердцевины заданной конфигурации из взрывчатого вещества и последующего нанесения на нее защитной оболочки методом волочения, после волочения проводят раскатку до получения детонирующего шнура с зоной, имеющей плоский участок прямоугольного сечения. Волочение проводят до получения величины наружного диаметра детонирующего шнура не более 0,8 мм, а величины диаметра сердцевины не менее 0,32 мм. Толщина плоского участка детонирующего шнура составляет 0,4+0,05 мм. Защитная оболочка выполнена из алюминия. Волочению одновременно подвергается система, содержащая в своем составе алюминиевую оболочку и пластическое взрывчатое вещество.

При волочении заготовка, проходя через кольцо волочильное под давлением, деформируется и уменьшает свое поперечное сечение, принимая после выхода из кольца волочильного форму и размеры выходного сечения кольца. При этом поперечное сечение уменьшается пропорционально увеличению длины заготовки.

Однако с уменьшением поперечного сечения происходит и уменьшение диаметра сердцевины из ВВ. Но уменьшение диаметра сердцевины ДШ меньше предельного диаметра детонации является нежелательным фактором, т.к. снижается надежность ДШ. Величина диаметра сердцевины из ВВ в процессе волочения является функцией большого количества факторов и путем изменения этих факторов можно влиять на размер диаметра сердцевины из ВВ. Для изменения был выбран фактор увеличения диаметра заготовки прутка из ВВ до 2 мм.

Предлагаемый способ изготовления ДШ методом волочения обеспечивает получение детонирующего шнура с малым сечением без разрывов сердцевины и оболочки.

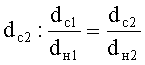

На фигуре 1 изображен пример схемы детонирующего шнура с малым сечением (МДШ), где

dc - диаметр сердцевины детонирующего шнура из пластического ВВ, dc=0,32 мм;

dн - наружный диаметр детонирующего шнура, dн=0,80 мм;

dск - диаметр сердцевины концевика детонирующего шнура, dск=1,40 мм;

dнк - наружный диаметр концевика детонирующего шнура, dнк=3,30 мм.

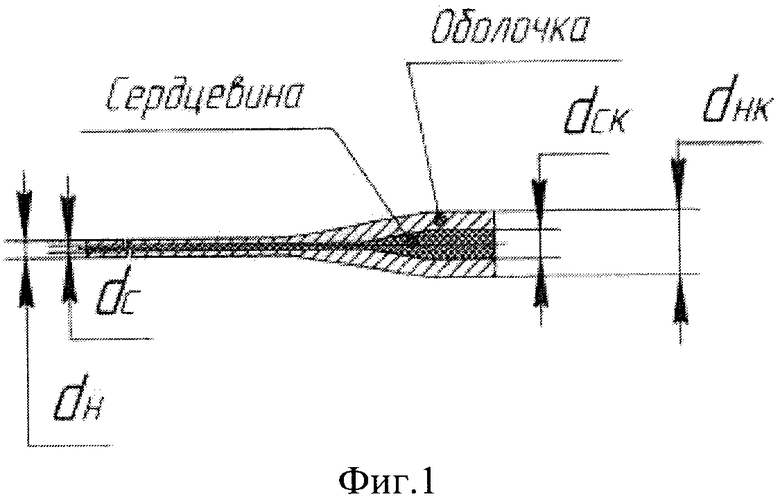

На фигуре 2 изображен ДТП с плоским участком прямоугольного сечения (вид сверху).

На фигуре 3 изображен ДТП с плоским участком прямоугольного сечения (вид сбоку).

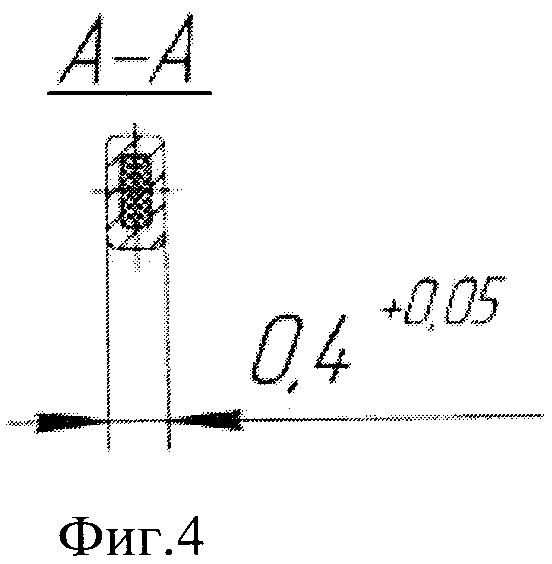

На фигуре 4 изображен вид ДТП с плоским участком прямоугольного сечения в разрезе.

Толщина плоского участка ДТП ~0,4+0,05 мм.

Ниже приведен пример осуществления способа.

Изготовили ДШ по следующей схеме:

1) выбор заготовки;

2) входной контроль труб;

3) волочение заготовки МДШ;

4) обрезка МДШ, опрессовка концевика МДШ и окончательная доработка МДШ;

5) контроль МДШ;

6) раскатка МДШ.

Размеры рабочей зоны каждого кольца волочильного из комплекта были определены исходя из условий рациональности маршрута волочения и формулы  , где Fн и Fк - площади сечения заготовки до входа в волочильное кольцо и после выхода из него соответственно, мм2.

, где Fн и Fк - площади сечения заготовки до входа в волочильное кольцо и после выхода из него соответственно, мм2.

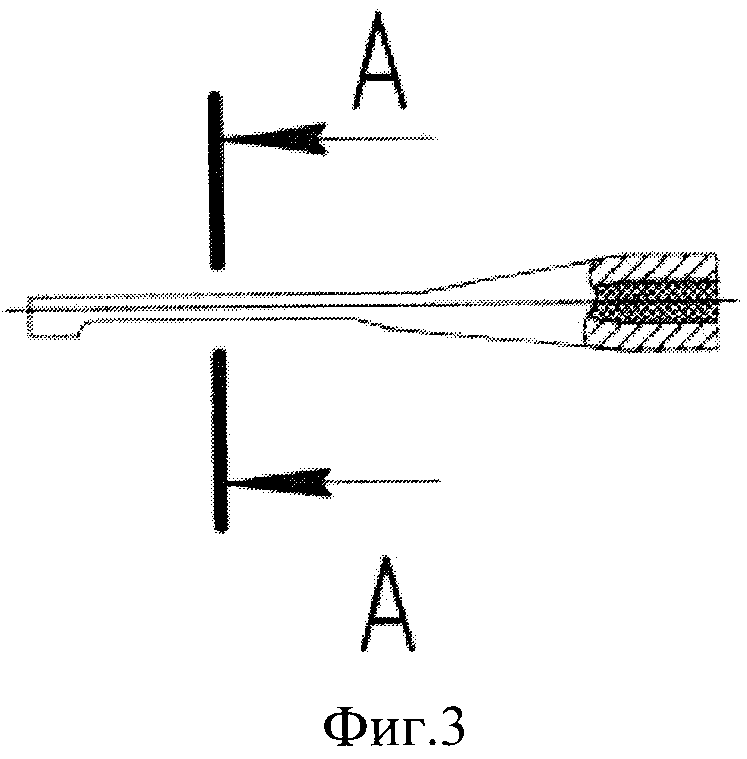

Используя формулу зависимости dc от dн, рассчитали предполагаемые диаметры  , где dc1 и dc2 - диаметры сердцевины ДШ до входа в кольцо волочильное и после выхода из него соответственно, мм; dн1 и dн2 - диаметры наружные ДШ до входа в кольцо волочильное и после выхода из него соответственно, мм.

, где dc1 и dc2 - диаметры сердцевины ДШ до входа в кольцо волочильное и после выхода из него соответственно, мм; dн1 и dн2 - диаметры наружные ДШ до входа в кольцо волочильное и после выхода из него соответственно, мм.

Результаты вычислений занесены в таблицу 1.

Из таблицы 1 видно, что при наружном диаметре, равном 0,8 мм диаметр сердцевины должен соответствовать 0,32 мм.

Изготовлены ДШ методом волочения протягиванием через комплект колец волочильных. В качестве взрывчатой сердцевины использован пруток из П-84 диаметром 1,5 мм.

Размеры изготовленных ДШ приведены в таблице 2.

Из таблицы 2 видно, что dc не соответствует проведенным расчетам.

Величина внутреннего диаметра ДШ при волочении является функцией большого количества факторов и существует принципиальная возможность путем вариации этих факторов изменять размер сердцевины ДШ в необходимом направлении.

Для изменения диаметра сердцевины было принято несколько вариантов решения:

1) не протягивать ДШ через кольца волочильные с диаметром рабочей зоны dрз от 0,95 до 0,8 мм, а последним кольцом, определяющим dн2, использовать кольцо с диаметром рабочей зоны dрз=0,98+0,02 мм. При этом с увеличением dн2 должен увеличиться dc2 ДШ. Но увеличение dн2 является нежелательным фактором, т.к. это приведет к увеличению массы изделия;

2) вместо исходного прутка диаметром 1,5 мм использовать пруток диаметром 1,7 мм и диаметром 2 мм.

Изготовление ДШ проводили путем протягивания через полный комплект колец волочильных с dрз от 5,3 до 0,8 мм. Результаты контроля диаметров dн, dc, dнк, dск занесены в таблицу 3.

Из таблицы 3 видно, что у изготовленных ДШ: №3 - диаметр сердцевины увеличился за счет увеличения наружного диаметра dн, а у ДШ №4 и №5 увеличение диаметра прутка ВВ привело к увеличению диаметра сердцевины.

Поэтому на основании полученных экспериментальных данных:

1) разработана технология изготовления ДШ с малым сечением (dc=0,36 мм при dн=0,80 мм и dск=1,50 мм при dнк=3,30 мм) методом волочения;

2) по разработанной технологии изготовлены экспериментальные ДШ. Для изготовления ДШ использовали пруток из П-84 диаметром 2 мм. Изготовление ДШ производили путем протягивания через полный комплект колец волочильных с диаметром рабочей зоны dрз от 5,3 мм до 0,8 мм.

После изготовления ДШ с малым сечением провели раскатку для получения детонирующего шнура с плоским участком прямоугольного сечения. Раскатку производили на широкоуниверсальном фрезерном станке при продольной подаче и вращении горизонтального шпинделя без подачи воды в зону обработки. В шпиндель установили ролик, биение которого составляет 0,02 мм.

Установлены режимы раскатки:

- расчетная скорость раскатки v=34,6 м/мин;

- скорость перемещения ролика s=395 мм/мин;

- глубина раскатки t≤0,1 мм;

- длина раскатки Н=225 мм.

Раскатку производили за 4 прохода, время каждого прохода 29 сек, 30 сек, 30 сек, 32 сек соответственно.

После раскатки извлекли ДШ из приспособления и проконтролировали:

1) внутреннюю структуру - в раскатанной зоне не допускаются разрывы сердцевины и оболочки ДШ;

2) геометрические размеры - толщину и длину раскатанной зоны (радиусы 15-20 мм контролю не подлежат, т.к. обеспечиваются конструкцией и геометрическими размерами подшипника (ролика)).

Изготовлены ДШ с малым сечением в количестве 54 шт. и определены их диаметры dс и dск. Результаты контроля диаметров dс и dск занесены в таблицу 4.

Средние значения диаметров МДШ:

dс=0,365 мм и dск=1,51 мм.

Для аттестации ДШ проведены испытания по определению времени работы на трех ДШ с малым сечением длиной 370 мм и трех плоских ДШ длиной 370 мм. Результаты испытаний ДШ с малым сечением проведены в таблице 5.

Для подтверждения работоспособности плоского ДШ проведены испытания на трех изделиях. Результаты испытаний плоских ДШ приведены в таблице 6.

Согласно КД время работы должно быть не более 60 мкс. Из данных таблиц 5 и 6 следует, что МДШ с малым сечением и плоские ДШ соответствуют требованиям КД по показателям времени работы.

Провели испытания образцов плоских ДШ на стойкость к перегибам. Результаты испытаний занесены в таблицу 7.

Из данных таблицы 7 следует, что возможно проведение монтажных работ с плоскими ДШ.

В результате проведенной работы получены следующие результаты:

1) разработана новая технология изготовления ДШ с малым сечением. Определена конструкция колец волочильных. Диаметр рабочей зоны начального кольца волочильного dрз=5,25 мм, диаметр рабочей зоны последнего кольца волочильного dрз=0,78 мм. Определен диаметр исходного прутка из П-84, который равен 2 мм;

2) изготовлены ДШ сечением:

- наружный диаметр dн~0,8 мм;

- диаметр сердцевины dc~0,365 мм;

3) разработана технология изготовления ДШ с плоским участком прямоугольного сечения методом раскатки.

Режимы раскатки:

- v=34,6 м/мин;

- s=395 мм/мин;

- t≤395 мм;

- Н=225 мм;

4) изготовлены плоские ДШ. Толщина плоского участка ДШ ~0,4+0,05 мм;

5) проведена аттестация плоских ДШ на изгиб и время срабатывания.

Характеристики плоских ДШ:

- время работы - 49,75 мкс;

- количество перегибов - 39,6 шт.

Изготовленные плоские ДШ с малым сечением являются работоспособными и позволяют проводить с ними монтажные работы;

6) разработанная технология позволяет изготавливать плоские ДШ с заданными характеристиками и может быть использована для их серийного производства.

Таким образом, получение детонирующего шнура заявленным способом позволяет:

1) получить работоспособный плоский ДШ толщиной ~0,4 мм;

2) уменьшить габаритно-массовые характеристики детонирующего шнура и изделия, в состав которого входит детонирующий шнур;

3) повысить безопасность и надежность эксплуатации ДШ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕТОНИРУЮЩИЙ ШНУР | 2007 |

|

RU2359950C1 |

| ДЕТОНИРУЮЩИЙ ШНУР "ДЕТОН" | 1992 |

|

RU2041354C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО ШНУРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599662C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО ШНУРА И СПОСОБ ПОЛУЧЕНИЯ ВОДОСОДЕРЖАЩЕЙ ПАСТЫ НА ОСНОВЕ ГЕКСОГЕНА ИЛИ ОКТОГЕНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2556651C1 |

| ДЕТОНИРУЮЩИЙ ШНУР | 2014 |

|

RU2597924C2 |

| ЗАРЯД-ТРАНСЛЯТОР В УСЛОВНО НЕРАЗРУШАЕМОЙ МНОГОСЛОЙНОЙ ОБОЛОЧКЕ | 2014 |

|

RU2554166C1 |

| ШНУР ДЕТОНИРУЮЩИЙ ВЫСОКОЙ МОЩНОСТИ | 2018 |

|

RU2696458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО ШНУРА И СПОСОБ ПОЛУЧЕНИЯ ВЗРЫВЧАТОГО ВЕЩЕСТВА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2604748C1 |

| ДЕТОНИРУЮЩИЙ ШНУР | 2001 |

|

RU2203874C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО ШНУРА | 1999 |

|

RU2173311C2 |

Использование относится к способам производства детонирующих шнуров (ДШ). Способ изготовления детонирующего шнура включает операцию формирования сердцевины заданной конфигурации из взрывчатого вещества (ВВ) и последующее нанесение на нее защитной оболочки методом волочения, последующую раскатку до получения детонирующего шнура с зоной, имеющей плоский участок прямоугольного сечения. Защитная оболочка шнура может быть выполнена из алюминия. Волочению одновременно подвергается система, содержащая в своем составе алюминиевую оболочку и пластичное взрывчатое вещество. Способ обеспечивает получение детонирующего шнура с малым сечением и равномерной структурой ВВ, имеющего неразрушающее воздействие энергии взрыва детонирующего шнура на составные части изделия. 4 з.п. ф-лы, 4 ил., 7 табл.

1. Способ изготовления детонирующего шнура, включающий операцию формирования сердцевины заданной конфигурации из взрывчатого вещества и последующего нанесения на нее защитной оболочки методом волочения, отличающийся тем, что после волочения проводят раскатку до получения детонирующего шнура с зоной, имеющей плоский участок прямоугольного сечения.

2. Способ изготовления детонирующего шнура по п.1, отличающийся тем, что волочение проводят до получения величины наружного диаметра не более 0,8 мм, а величины диаметра сердцевины не менее 0,32 мм.

3. Способ изготовления детонирующего шнура по п.1, отличающийся тем, что толщина плоского участка детонирующего шнура составляет 0,4+0,05 мм.

4. Способ изготовления детонирующего шнура по п.1, отличающийся тем, что защитная оболочка выполнена из алюминия.

5. Способ изготовления детонирующего шнура по п.1, отличающийся тем, что защитная оболочка и взрывчатое вещество подвергаются волочению одновременно.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО ШНУРА | 1999 |

|

RU2167844C2 |

| ДЕТОНИРУЮЩИЙ ШНУР | 2001 |

|

RU2203874C2 |

| ДЕТОНИРУЮЩИЙ ШНУР | 1999 |

|

RU2154623C1 |

| Стеклянный микроэлектрод | 1985 |

|

SU1416128A1 |

| AU 5222473 A, 04.04.1974 | |||

| Многоканальное устройство для измерения параметров антенн | 1986 |

|

SU1415204A1 |

Авторы

Даты

2013-08-27—Публикация

2011-12-23—Подача