Изобретение относится к способам изготовления детонирующих шнуров и к технике снаряжения средств взрывания.

Детонирующие шнуры имеют многослойную структуру. Детонирующий шнур (ДШ) содержит одну или несколько ведущих нитей внутри сердцевины из сыпучего взрывчатого вещества (ВВ), которую окружают несколько обмоток (оплеток) из синтетических, хлопчатобумажных или льняных нитей различного плетения, а внешней защитной оболочкой служит слой из полимера (патент SU 1616059 С1 от 10.12.1995 г. ).

Примером способа изготовления детонирующего шнура служит способ изготовления детонирующего шнура по RU 2065847 С1 от 27.08.1996 г., заключающийся в формировании сердцевины из порошкообразного ВВ с ведущей нитью, наложения на нее нитяных оплеток и защитных слоев из водонепроницаемого материала.

Недостатком способа является то, что используемые нити в процессе производства оплетки часто скручиваются, образуют шиньоны, перекрывающие канал засыпки, что приводит к браку шнура и в дальнейшем к отказу в срабатывании шнура.

Наиболее близким к заявляемому изобретению является патент RU 2167844 С2 от 27.05.2001 г., где описан способ изготовления детонирующего шнура, заключающийся в формировании сердцевины из порошкообразного ВВ с использованием ведущей нити, наложения на нее нитяных оплеток и водоустойчивой оболочки из полимерного материала, при этом формирование водоустойчивой оболочки из полимерного материала проводят непрерывно с формированием сердцевины. Устройство, реализующее этот способ, содержит питающую воронку, в которую засыпают порошкообразное взрывчатое вещество, канал формирования сердцевины ДШ, расположенный под питающей воронкой, катушки с ведущей нитью, проходящей через питающую воронку и канал формирования сердцевины ДШ, катушек с нитями первой и второй оплеток, причем нити первой оплетки проходят через канал формирования сердцевины ДШ, экструдера, ванны охлаждения, тянущего устройства и приемного устройства (на рисунке в патенте RU 2167844 С2 от 27.05.2001 г. не указанного).

Этот способ и устройство для изготовления детонирующего шнура приняты за прототип.

Недостатки этого способа и устройства для его осуществления:

- не обеспечивается необходимая стабильность дозирования ВВ из-за неконтролируемого изменения истечения ВВ из питающего отверстия загрузочной воронки, при этом существует большая зависимость количества дозируемого ВВ от высоты ВВ в загрузочной воронке, а также от количества и диаметра ведущих нитей;

- изменение навески шнура в пределах допуска невозможно без изменения диаметра канала формирования сердцевины ДШ (калибрующего инструмента), что влечет за собой частичную разборку устройства и повторную заправку всех нитей оплеток;

- из-за отсутствия необходимого натяжения продольных нитей первой оплетки на участках от катушек с продольными нитями до калибра второй оплетки, а также применения фибриллированых нитей для первой оплетки, при выходе шнура из канала формирования сердцевины ДШ происходит частичная потеря сплошности первой оболочки, что приводит к осыпанию ВВ, что приводит к резкому уменьшению уровня безопасности при изготовлении шнура и к нестабильности навески ВВ в ДШ (количества ВВ в единице длины шнура) и, соответственно, к снижению надежности эксплуатации ДШ. Это особенно ярко проявляется для ДШ с навеской 20 г/м и более;

- при изгибе, например при протягивании ДШ вокруг обводных роликов, основа шнура, получаемая данным способом и на данном устройстве, может потерять сплошность оболочек, что приводит к осыпанию ВВ. Это приводит к резкому уменьшению уровня безопасности при изготовлении шнура и к нестабильности навески ВВ в ДШ и, соответственно, к снижению надежности эксплуатации ДШ. Во избежание этого приходится увеличивать объем нитей в оболочках, либо увеличивать количество оболочек, либо, как предложено в данном случае, сразу после нанесения нитяных оплеток наносить полимерную оболочку. При одновременном нанесении полимерной водоустойчивой оболочки из-за осыпании ВВ, описанного выше, происходит более интенсивное загрязнение охлаждающей жидкости высокотоксичным ВВ, что требует более мощных очистных устройств;

- фрикционная передача в приемной станции не обеспечивает необходимого регулирования скорости намотки ДШ на катушку приемной станции, поддержания стабильного усилия натяжения ДШ при наматывании ДШ на катушку, создания необходимого растягивающего усилия вдоль оси шнура для уплотнения сердцевины. При ослаблении прижима щек фрикциона приемной станции не достигается достаточное усилие вытяжки ДШ, при затягивании щек фрикциона приемной станции по мере наматывания ДШ на катушку возрастает скорость наматывания, а нижележащие слои шнура на катушке испытывают все возрастающее усилие сжатия;

- при необходимости изменения параметров технологических режимов (изменении скорости линейной протяжки, изменении частоты оборотов дисков с катушками второй и последующих оплеток и пр.) необходима частичная разборка устройства с заменой определенных шестерен и шкивов.

Задачей заявляемого изобретения является разработка способа изготовления детонирующего шнура и создание устройства для его осуществления, в которых обеспечивались необходимая стабильность дозирования ВВ, эффективное и равномерное заполнение сердцевины ДШ сыпучим материалом, имелась возможность удобного и оперативного изменения навески шнура, исключалось осыпание через оболочки взрывчатого вещества при изготовлении, в том числе при протягивании через обводные ролики, создавалось необходимое растягивающее усилие по всей длине шнура вдоль оси шнура для уплотнения сердцевины с возможностью регулирования величины этого усилия, обеспечивалось выравнивание скорости намотки ДШ на катушку приемной станции со скоростью вытяжки шнура, имелась удобная и оперативная возможность изменения параметров технологических режимов (изменения скорости линейной протяжки, изменения частоты оборотов дисков с катушками второй и последующих оплеток, изменения величин задержек включения при пуске, выключения при останове и пр.) с возможностью применения режима обратной связи.

Поставленная задача решена за счет того, что в предлагаемом способе изготовления ДШ, заключающемся в формировании сердцевины из порошкообразного взрывчатого вещества бризантной группы: ТЭНа, пентолита, гексогена, октогена, выполнении нитяных оплеток и защитного слоя из водонепроницаемого материала, водоустойчивая оболочка из полимерного материала: пластиката поливинилхлоридного, композиции полиэтилена, десмопана, сурлина, фторопласта, нейлона, термопластичного полиуретана, тефлона - формируется либо непрерывно, то есть непосредственно после формирования сердцевины из порошкообразного взрывчатого вещества и выполнения нитяных оплеток, либо раздельно после формирования сердцевины из порошкообразного взрывчатого вещества и выполнения нитяных оплеток, ведущие нити не применяются, а сердцевина шнура из взрывчатого вещества образуется при равномерном заполнении взрывчатым веществом первой оплетки, представляющей собой трубку («чулок») с постоянным внутренним диаметром, созданную из нескольких растянутых продольных плоских нитей в устройстве формирования сердцевины шнура в виде воронки переменной по высоте конусности с фильерой-калибром в нижней части, при этом взрывчатое вещество подается в первую оплетку с помощью дозатора, производительность которого регулируется в зависимости от необходимой навески взрывчатого вещества в шнуре, то есть количества взрывчатого вещества в единице длины шнура. В качестве продольных нитей первой оплетки сердцевины из порошкообразного взрывчатого вещества используют плоские синтетические нефибриллированные нити, при этом продольные нити от устройства формирования сердцевины шнура и до приемной станции подвергают сильному растяжению вдоль оси для уплотнения сердцевины. При больших навесках во избежание сдвига отдельных слоев ВВ внутри первой оплетки при уплотнении шнура для укрепления (армирования) сердцевины шнура используются одна или несколько продольных нитей, протягиваемых внутри первой оплетки. Устройство для изготовления детонирующего шнура состоит из катушкодержателей для катушек с нитями первой оплетки, воронки загрузочной с порошкообразным взрывчатым материалом, уплотняющих калибров, вращающихся дисков для установки катушек с нитями второй и последующих оплеток, устройства тянущего, приемной станции со сменными катушками под готовый шнур или его основу. Для образования сердцевины шнура из взрывчатого материала, равномерно заполняющей первую оплетку из нескольких растянутых продольных плоских нитей, представляющую собой трубку («чулок») с постоянным внутренним диаметром, используется устройство формирования сердцевины шнура в виде воронки, переменной по высоте конусности, с фильерой-калибром в нижней части, при этом взрывчатый материал непрерывно подается в первую оплетку с помощью дозатора, производительность которого регулируется в зависимости от необходимой навески взрывчатого вещества в шнуре. Дозатор выполнен в виде питающего пирамидо- или конусообразного вибробункера с дозирующим выходным отверстием, изменяемого размера, в нижней части вибробункера и дозирующего элемента, выполненного в виде ролика, либо ленточного конвейера, либо вибропитателя и расположенного под выходным отверстием бункера. У воронки загрузочной, выполненной в виде перевернутого конуса, в нижней части имеется отверстие, открываемое и закрываемое клапаном по сигналу от датчика уровня, установленного в питающем вибробункере дозатора. Между дозатором и устройством формирования сердцевины шнура установлено устройство в виде виброворонки, либо в виде нескольких вибролотков, позволяющее усреднить (сгладить) некоторые колебания в количестве ссыпаемого взрывчатого материала в единицу времени, неизбежные при истечении сыпучего материала. Катушкодержатели для катушек с нитями первой оплетки имеют регулируемые тормоза, позволяющие подтормаживать с определенным моментом катушки с нитями первой оплетки и тем самым создавать растягивающие усилия вдоль продольных нитей для получения первой оплетки в виде трубки («чулка») с постоянным внутренним диаметром. После последнего уплотняющего калибра установлен цифровой измеритель диаметра шнура, показывающий текущее значение диаметра шнура, записывающий в память устройства через заданные промежутки времени текущие значения диаметра шнура, определяющий по результатам измерений текущую величину навески взрывчатого вещества в шнуре и имеющий обратную управляющую связь с дозатором, позволяющую оперативно изменять производительность дозатора для поддержки заданной величины навески взрывчатого вещества в шнуре. При непрерывном формировании водоустойчивой оболочки из полимерного материала устройство тянущее установлено в ванне охлаждения, а между цифровым измерителем диаметра шнура и ванной охлаждения с устройством тянущим установлен экструдер, предназначенный для нанесения водоустойчивой оболочки на основу шнура. При раздельном формировании водоустойчивой оболочки из полимерного материала нанесение оболочки на основу шнура осуществляется в отдельно установленном экструдере, после чего происходит охлаждение шнура в ванне охлаждения, также отдельно установленной, и намотка готового шнура на сменную катушку. Между устройством тянущим и станцией приемной установлен компенсатор, уравнивающий линейные скорости протяжки устройства тянущего и намотки на сменную катушку приемной станции, а также способствующий при совместном использовании с устройством тянущим созданию стабильного и регулируемого растягивающего усилия вдоль оси шнура для уплотнения сердцевины, при этом фрикцион в приемной станции отсутствует. Для выполнения каждого слоя оплетки, продольной протяжки шнура и намотки шнура на сменную катушку приемной станции применены индивидуальные приводы с управлением каждого привода через частотный преобразователь, а для привода дозатора применен шаговый двигатель с индивидуальной схемой управления. Управление всеми режимами работы устройства ведется при помощи программного комплекса, созданного на базе программируемого контроллера.

Техническим результатом заявляемого изобретения является получение дешевого, надежного, безопасного и удобного в эксплуатации детонирующего шнура со стабильными навесками взрывчатого вещества в шнуре от 4 г/м до 150 г/м по всей длине шнура, скоростью детонации до 7 км/с и более, обеспечение надежного укрытия нитяными оболочками сердцевины шнура, исключающего осыпание взрывчатого вещества при изготовлении, в том числе при протягивании через обводные ролики, обеспечение удобной и оперативной возможности изменения параметров технологических режимов с применением режима обратной связи между параметрами шнура и параметрами технологического режима.

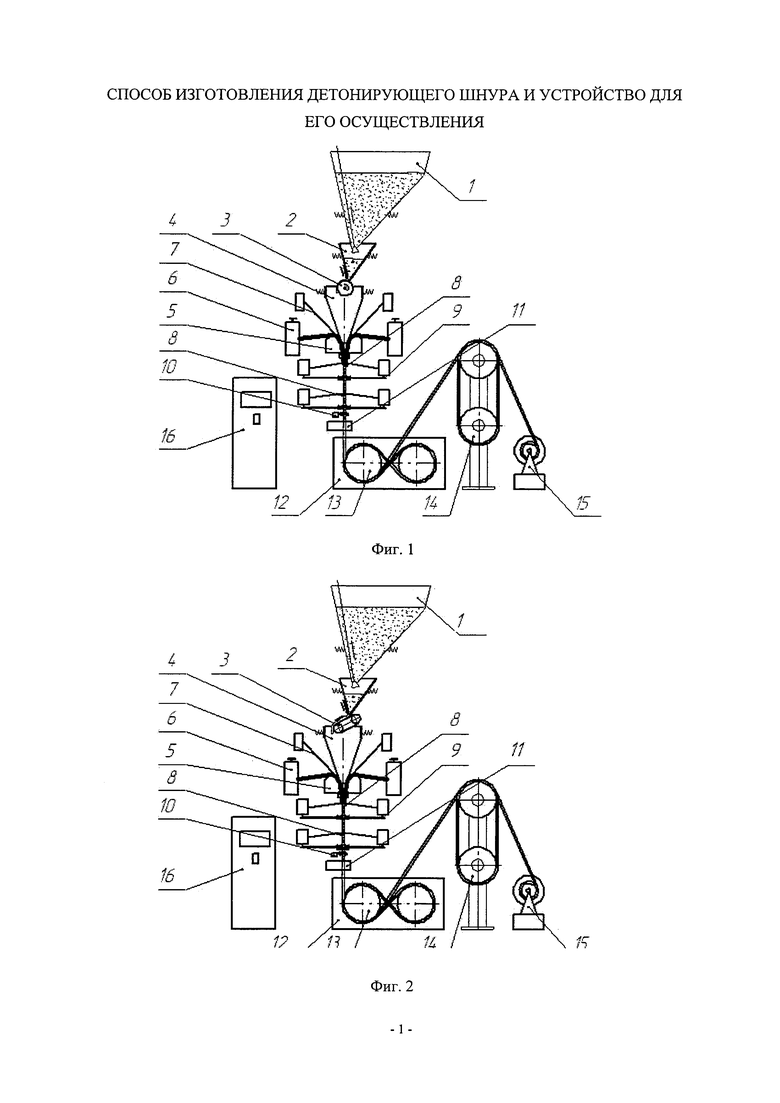

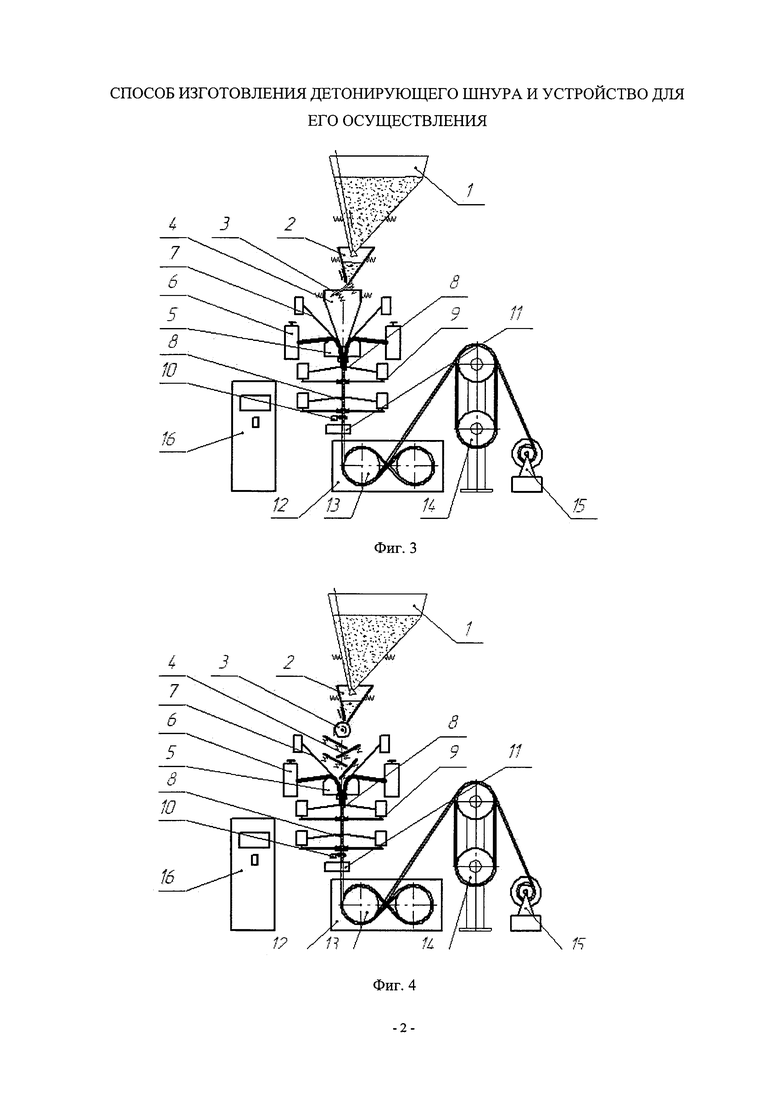

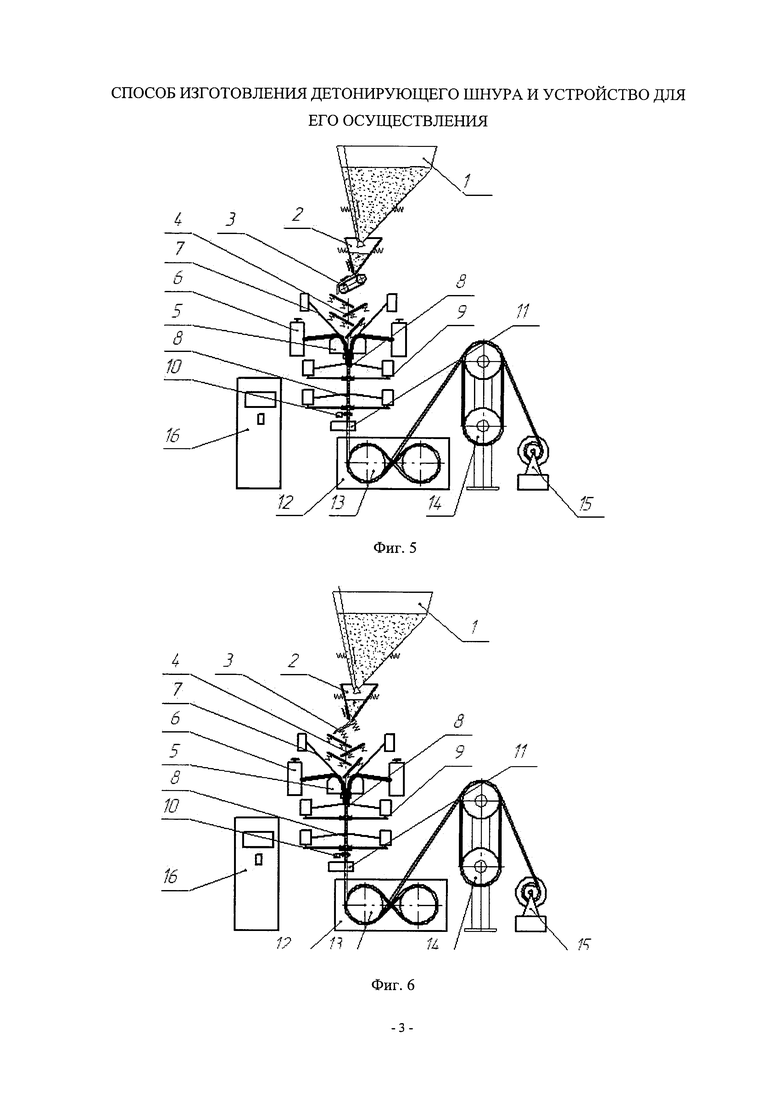

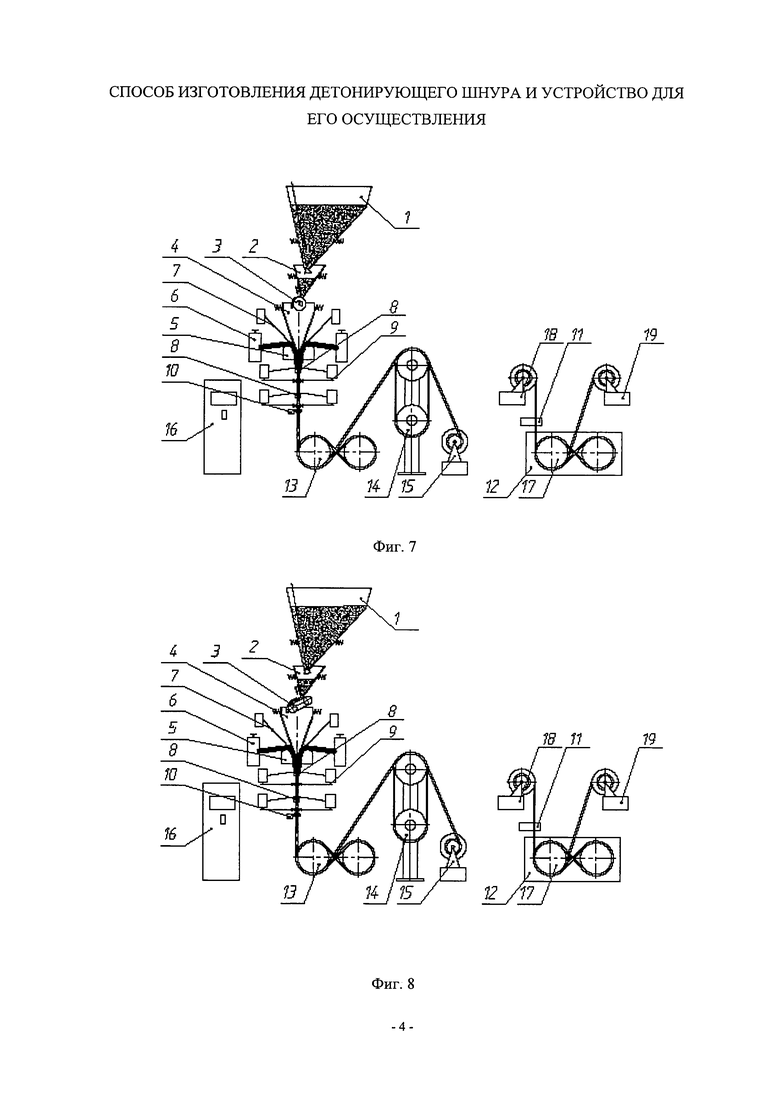

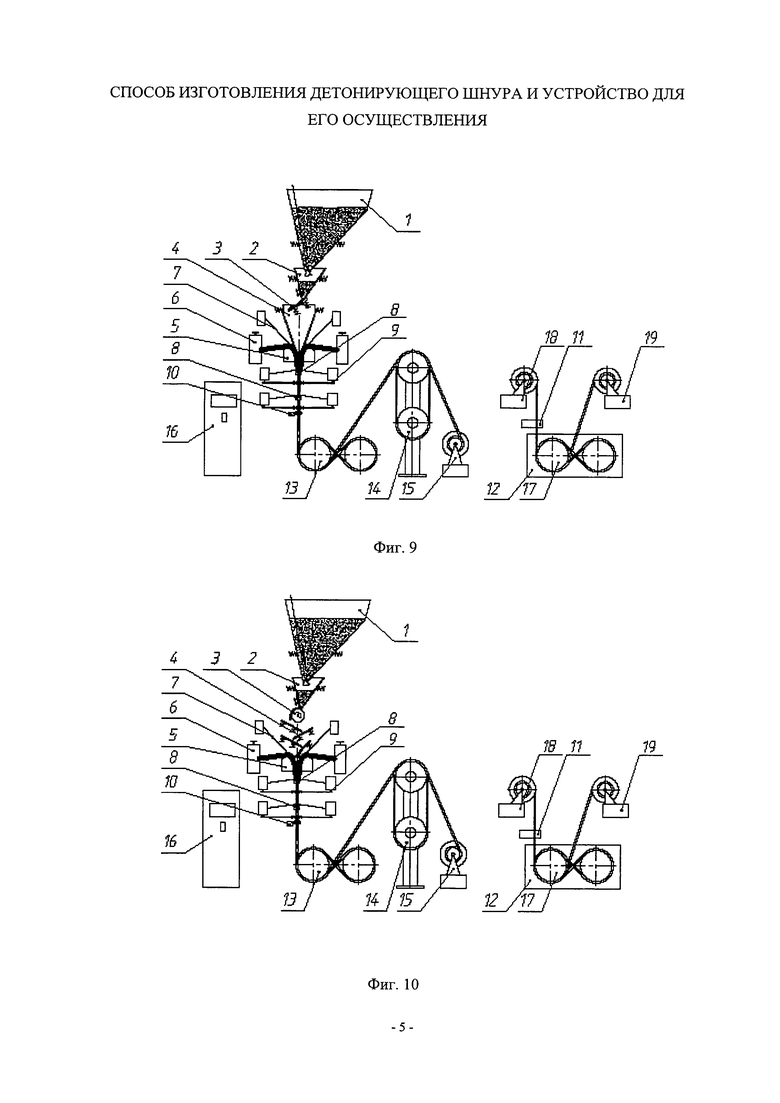

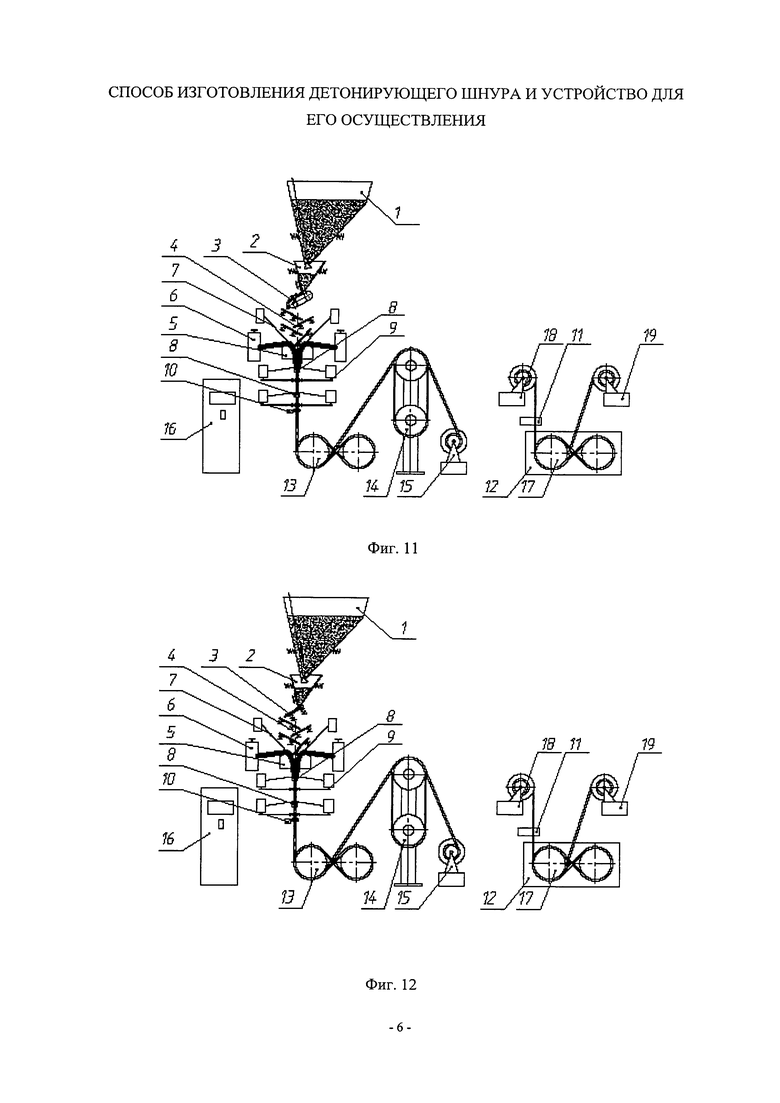

Устройство, осуществляющее предлагаемый способ изготовления ДШ, изображено на фиг. 1…фиг. 12, где:

1 - загрузочная воронка;

2 - дозатор;

3 - дозирующий элемент: в виде ролика на фиг. 1 и фиг. 4; в виде ленточного конвейера на фиг. 2 и фиг. 5; в виде вибропитателя на фиг. 3 и фиг. 6;

4 - усредняющее устройство: в виде виброворонки на фиг. 1, фиг. 2 и фиг. 3; в виде нескольких вибролотков на фиг. 4, фиг. 5 и на фиг. 6;

5 - устройство формирования сердцевины шнура;

6 - катушкодержатели для катушек с нитями первой оплетки;

7 - продольная армирующая нить;

8 - уплотняющие калибры;

9 - вращающиеся диски для установки катушек с нитями второй и последующих оплеток;

10 - цифровой измеритель диаметра шнура;

11 - экструдер;

12 - ванна охлаждения;

13 - устройство тянущее;

14 - компенсатор;

15 - станция приемная со сменной катушкой для намотки шнура;

16 - шкаф управления;

17 - привод ванны охлаждения;

18 - устройство отдающее;

19 - устройство намоточное.

Дозатор 2 выполнен в виде питающего пирамидо- или конусообразного вибробункера с дозирующим выходным отверстием изменяемого размера в нижней части вибробункера.

Дозирующий элемент 3 расположен под выходным отверстием вибробункера дозатора и выполнен либо в виде ролика, как на фиг. 1, фиг. 4, фиг. 7 и фиг. 10, либо в виде ленточного конвейера, как на фиг. 2, фиг. 5, фиг. 8 и фиг. 11, либо в виде вибропитателя, как на фиг. 3, фиг. 6, фиг. 9 и фиг. 12.

Загрузочная воронка 1 выполнена в виде перевернутого конуса, в нижней части которого имеется отверстие, открываемое клапаном по сигналу от датчика уровня, установленного в питающем вибробункере дозатора.

Усредняющее устройство 4 позволяет усреднить (сгладить) некоторые колебания в количестве ссыпаемого взрывчатого материала в единицу времени, неизбежные при истечении сыпучего материала. Устройство усредняющее выполнено либо в виде виброворонки, как на фиг. 1, фиг. 2, фиг. 3, фиг. 7, фиг. 8 и на фиг. 9, либо в виде нескольких вибролотков, как на фиг. 4, фиг. 5, фиг. 6, фиг. 10, фиг. 11 и на фиг. 12.

Устройства формирования сердцевины шнура 5 выполнено в виде воронки с фильерой-калибром в нижней части и служит для образования трубки («чулка») с постоянным внутренним диаметром из нескольких растянутых продольных плоских нитей.

Катушкодержатели для катушек с нитями первой оплетки 6 имеют регулируемые тормоза, позволяющие подтормаживать катушки с нитями первой оплетки и тем самым способствовать созданию растягивающего усилия вдоль оси шнура для уплотнения сердцевины.

Продольная армирующая нить 7 или несколько нитей применяются при больших навесках во избежание сдвига отдельных слоев ВВ внутри первой оплетки при уплотнении шнура для укрепления (армирования) сердцевины шнура. Армирующая нить или нити протягиваются внутри первой оплетки при формировании сердцевины шнура.

Цифровой измеритель диаметра шнура 10 показывает текущее значение диаметра шнура, записывает в память устройства через заданные промежутки времени текущие значения диаметра шнура, определяет по результатам измерений текущую величину навески взрывчатого вещества в шнуре и имеет обратную управляющую связь с дозатором, позволяющую оперативно изменять производительность дозатора для поддержки заданной величины навески взрывчатого вещества в шнуре.

Компенсатор 14 уравнивает линейные скорости протяжки устройства тянущего и намотки на сменную катушку приемной станции, а также способствует при совместном использовании с устройством тянущим созданию растягивающего усилия вдоль оси шнура для уплотнения сердцевины.

Для выполнения каждого слоя оплетки, продольной протяжки шнура и намотки шнура на сменную катушку приемной станции использованы индивидуальные приводы с управлением каждого привода через частотный преобразователь, а для привода дозатора применен шаговый двигатель с индивидуальной схемой управления.

Управление всеми режимами работы устройства ведется при помощи программного комплекса, созданного на базе программируемого контроллера.

Устройство, осуществляющее предлагаемый способ изготовления ДШ, работает следующим образом. При открытии клапана в нижней части загрузочной воронки 1 ВВ ссыпается в дозатор 2, затем через дозирующую щель дозатора поступает на дозирующий элемент 3, с которого через усредняющее устройство 4 равномерно и точно дозируется в полученный в устройстве формирования шнура 5 «чулок» из предварительно натянутых за счет работы тормозов катушкодержателей 6 плоских нитей первой оплетки, при этом происходит предварительное уплотнение ВВ. При больших навесках через сердцевину шнура протягиваются одна или несколько армирующих нитей 7. После этого перпендикулярным, по направлению перемещения шнура, оплетением нитями с дисков 9 и протягиванием через калибры 8 осуществляется последующее и окончательное уплотнение ВВ. Далее шнур проходит через цифровой измеритель диаметра шнура 10, который показывает на табло шкафа управления 16 текущее значение диаметра шнура, записывает в память устройства через заданные промежутки времени текущие значения диаметра шнура, определяет по результатам измерений текущую величину навески взрывчатого вещества в шнуре и, при необходимости, оперативно изменяет производительность дозатора для поддержки заданной величины навески взрывчатого вещества в шнуре. Затем, при наличии экструдера 11, шнур пропускается через его головку с последующим нанесением полимерной оболочки, в ванне охлаждения 12 фиксируется форма ДШ и тянущим устройством 13 готовый шнур через компенсатор 14 выдается на сменную катушку приемной станции 15. При раздельном нанесении полимерной оболочки шнур протягивается через тянущее устройство 13 и через компенсатор 14 выдается на сменную катушку приемной станции 15. Затем сменная катушка со шнуром устанавливается в отдающее устройство 18, шнур пропускается через головку экструдера 11 с последующим нанесением полимерной оболочки, в ванне охлаждения 12 фиксируется форма ДШ и приводом ванны охлаждения 17 готовый шнур выдается на сменную катушку намоточного устройства 19. Компенсатор 14, уравнивая линейные скорости протяжки устройства тянущего 12 и намотки на сменную катушку приемной станции 15, одновременно создает определенное усилие натяжения шнура на выходе из устройства тянущего 12, этим самым поддерживается стабильно высокое усилие вытяжки на входе в устройство тянущее 12. Конструкция компенсатора 14 позволяет изменять усилие натяжения шнура на выходе из устройства тянущего 12, что позволяет изменять величину растягивающего усилия, действующего на шнур. При помощи программного комплекса, созданного на базе программируемого контроллера с высокой точностью устанавливаются и оперативно изменяются параметры технологических режимов и комплекса защитных блокировок. Контроллер и основная часть устройств автоматики располагаются в шкафу управления 16.

Изготовленный по заявленному способу на соответствующей установке детонирующий шнур с навеской 80 г/м выдержал разрывную нагрузку не менее 120 кг и показал скорость детонации около 6,8 км/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО ШНУРА | 1999 |

|

RU2167844C2 |

| ШНУР ДЕТОНИРУЮЩИЙ ВЫСОКОЙ МОЩНОСТИ | 2018 |

|

RU2696458C1 |

| ДЕТОНИРУЮЩИЙ ШНУР КВАЗАР-ДШ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2151758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО ШНУРА | 2011 |

|

RU2491267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО ШНУРА И СПОСОБ ПОЛУЧЕНИЯ ВЗРЫВЧАТОГО ВЕЩЕСТВА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2604748C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕПРОВОДНОГО ШНУРА | 2002 |

|

RU2215726C2 |

| ДЕТОНИРУЮЩИЙ ШНУР | 1993 |

|

RU2081101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО ШНУРА И СПОСОБ ПОЛУЧЕНИЯ ВОДОСОДЕРЖАЩЕЙ ПАСТЫ НА ОСНОВЕ ГЕКСОГЕНА ИЛИ ОКТОГЕНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2556651C1 |

| ТЕРМОВОДОСТОЙКИЙ ДЕТОНИРУЮЩИЙ ШНУР | 1997 |

|

RU2135440C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО ШНУРА | 1999 |

|

RU2173311C2 |

Изобретение относится к способу изготовления средств взрывания, а именно детонирующих шнуров (ДШ), и к технике снаряжения. ДШ изготавливают путем формирования сердцевины из порошкообразного взрывчатого вещества, выполнения нитяных оплеток и защитного слоя из водонепроницаемого материала. Водоустойчивую оболочку формируют либо непрерывно с формированием сердцевины ДШ и выполнением нитяных оплеток, либо раздельно после формирования сердцевины ДШ и выполнения нитяных оплеток. Ведущие нити не применяют. Сердцевину шнура образуют при равномерном заполнении взрывчатым веществом первой оплетки, представляющей собой трубку («чулок») с постоянным внутренним диаметром, созданную из нескольких растянутых продольных плоских нитей в устройстве формирования сердцевины шнура. Взрывчатое вещество подают в первую оплетку с помощью дозатора, производительность которого регулируется в зависимости от навески взрывчатого вещества в шнуре. В качестве продольных нитей первой оплетки сердцевины шнура используют плоские синтетические нефибриллированные нити. Продольные нити от устройства формирования сердцевины шнура и до приемной станции подвергают сильному растяжению вдоль оси для уплотнения сердцевины. При больших навесках во избежание сдвига отдельных слоев ВВ внутри первой оплетки при уплотнении шнура для укрепления (армирования) сердцевины шнура используют одну или несколько продольных нитей, протягиваемых внутри первой оплетки. Способ и устройство для изготовления детонирующего шнура обеспечивают стабильность дозирования ВВ, равномерное заполнение сердцевины ДШ взрывчатым веществом, возможность оперативного изменения навески шнура, исключение осыпания через оболочки взрывчатого вещества при изготовлении, создание растягивающего усилия по всей длине вдоль оси шнура для уплотнения сердцевины с регулировкой величины этого усилия, равенство скорости намотки ДШ на катушку приемной станции и скорости вытяжки шнура, оперативное изменение параметров технологических режимов с применением режима обратной связи. 2 н. и 14 з.п. ф-лы, 12 ил.

1. Способ изготовления детонирующего шнура, заключающийся в формировании сердцевины из порошкообразного взрывчатого вещества, выполнения нитяных оплеток и защитного слоя из водонепроницаемого материала, отличающийся тем, что водоустойчивую оболочку из полимерного материала формируют как непрерывно с формированием сердцевины из порошкообразного взрывчатого вещества и выполнением нитяных оплеток, так и раздельно после формирования сердцевины из порошкообразного взрывчатого вещества и выполнения нитяных оплеток, ведущие нити для вытягивания взрывчатого вещества из питателя загрузочной воронки не применяют, а сердцевину шнура из взрывчатого вещества получают при равномерном заполнении взрывчатым веществом первой оплетки, представляющей собой трубку («чулок») с постоянным внутренним диаметром, созданную из нескольких растянутых продольных плоских нитей в устройстве формирования сердцевины шнура в виде воронки, переменной по высоте конусности, с фильерой-калибром в нижней части, при этом взрывчатое вещество подают в первую оплетку с помощью дозатора, производительность которого регулируется в зависимости от необходимой навески взрывчатого вещества в шнуре (количества взрывчатого материала в единице длины шнура).

2. Способ по п. 1, отличающийся тем, что в качестве продольных нитей первой оплетки сердцевины из порошкообразного взрывчатого вещества используют плоские синтетические нефибриллированные нити.

3. Способ по п. 1, отличающийся тем, что продольные нити от устройства формирования сердцевины шнура и до приемной станции подвергают сильному растяжению вдоль оси для уплотнения сердцевины.

4. Способ по п. 1, отличающийся тем, что при больших навесках во избежание сдвига отдельных слоев ВВ внутри первой оплетки при уплотнении шнура для укрепления (армирования) сердцевины шнура используют одну или несколько продольных нитей, протягиваемых внутри первой оплетки.

5. Устройство для изготовления детонирующего шнура, состоящее из катушкодержателей для катушек с нитями первой оплетки, воронки загрузочной с порошкообразным взрывчатым материалом, уплотняющих калибров, вращающихся дисков для установки катушек с нитями второй и последующих оплеток, экструдера, устройства тянущего, ванны охлаждения, приемной станции со сменными катушками под готовый шнур или его основу, отличающееся тем, что для образования сердцевины шнура из взрывчатого материала, равномерно заполняющей первую оплетку из нескольких растянутых продольных плоских нитей, представляющую собой трубку («чулок») с постоянным внутренним диаметром, используется устройство формирования сердцевины шнура в виде воронки, переменной по высоте конусности, с фильерой-калибром в нижней части, при этом взрывчатый материал непрерывно подается в первую оплетку с помощью дозатора, производительность которого регулируется в зависимости от необходимой навески взрывчатого вещества в шнуре.

6. Устройство по п. 5, отличающееся тем, что дозатор выполнен в виде питающего пирамидо- или конусообразного вибробункера с дозирующим выходным отверстием, изменяемого размера, в нижней части вибробункера и дозирующего элемента, выполненного в виде ролика и расположенного под выходным отверстием бункера.

7. Устройство по п. 5, отличающееся тем, что дозатор выполнен в виде питающего пирамидо- или конусообразного вибробункера с дозирующим выходным отверстием, изменяемого размера, в нижней части вибробункера и дозирующего элемента, выполненного в виде ленточного конвейера и расположенного под выходным отверстием бункера.

8. Устройство по п. 5, отличающееся тем, что дозатор выполнен в виде питающего пирамидо- или конусообразного вибробункера с дозирующим выходным отверстием, изменяемого размера, в нижней части вибробункера и дозирующего элемента, выполненного в виде вибропитателя и расположенного под выходным отверстием бункера.

9. Устройство по п. 5, отличающееся тем, что у воронки загрузочной, выполненной в виде перевернутого конуса, в нижней части имеется отверстие, открываемое и закрываемое клапаном по сигналу от датчика уровня, установленного в питающем вибробункере дозатора.

10. Устройство по п. 5, отличающееся тем, что между дозатором и устройством формирования сердцевины шнура установлено устройство в виде виброворонки, позволяющее усреднить (сгладить) некоторые колебания в количестве ссыпаемого взрывчатого материала в единицу времени, неизбежные при истечении сыпучего материала.

11. Устройство по п. 5, отличающееся тем, что между дозатором и устройством формирования сердцевины шнура установлено усредняющее устройство в виде нескольких вибролотков.

12. Устройство по п. 5, отличающееся тем, что катушкодержатели для катушек с нитями первой оплетки имеют регулируемые тормоза, позволяющие подтормаживать с определенным моментом катушки с нитями первой оплетки и тем самым создавать растягивающие усилия вдоль продольных нитей для получения первой оплетки в виде трубки («чулка») с постоянным внутренним диаметром.

13. Устройство по п. 5, отличающееся тем, что после последнего уплотняющего калибра установлен цифровой измеритель диаметра шнура, показывающий текущее значение диаметра шнура, записывающий в память устройства через заданные промежутки времени текущие значения диаметра шнура, определяющий по результатам измерений текущую величину навески взрывчатого вещества в шнуре и имеющий обратную управляющую связь с дозатором, позволяющую оперативно изменять производительность дозатора для поддержки заданной величины навески взрывчатого вещества в шнуре.

14. Устройство по п. 5, отличающееся тем, что между устройством тянущим и станцией приемной установлен компенсатор, уравнивающий линейные скорости протяжки устройства тянущего и намотки на сменную катушку приемной станции, а также способствующий при совместном использовании с устройством тянущим созданию стабильного и регулируемого растягивающего усилия вдоль оси шнура для уплотнения сердцевины, при этом фрикцион в приемной станции отсутствует.

15. Устройство по п. 5, отличающееся тем, что для выполнения каждого слоя оплетки, продольной протяжки шнура и намотки шнура на сменную катушку приемной станции применены индивидуальные приводы с управлением каждого привода через частотный преобразователь, а для привода дозатора применен шаговый двигатель с индивидуальной схемой управления.

16. Устройство по п. 5, отличающееся тем, что управление всеми режимами работы устройства ведется при помощи программного комплекса, созданного на базе программируемого контроллера.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО ШНУРА | 1999 |

|

RU2167844C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТОНИРУЮЩЕГО ШНУРА С АВТОМАТИЧЕСКИМ КОНТРОЛЕМ МИНИМАЛЬНО ДОПУСТИМОГО КОЛИЧЕСТВА ВЗРЫВЧАТОГО ВЕЩЕСТВА В СЕРДЦЕВИНЕ ДЕТОНИРУЮЩЕГО ШНУРА | 2000 |

|

RU2219152C2 |

| Выпарной аппарат для кристаллизу-ющиХСя PACTBOPOB | 1976 |

|

SU808087A1 |

| US 3995525 A, 07.12.1976 | |||

| US 3621558 A, 23.11.1971 | |||

| Транспортное средство со съемным кузовом | 1983 |

|

SU1150121A1 |

Авторы

Даты

2016-10-10—Публикация

2015-02-24—Подача