Заявляемая группа изобретений относится к огнезащитным материалам, которые могут широко применяться в различных отраслях техники, например, в авиационной и космической технике, а также в многочисленных отраслях строительства. Более конкретно данная группа изобретений относится к огнестойким полимерным композиционным материалам, которые содержат полимерную основу и наполнитель.

Из уровня техники известно применение полиорганосилоксановых соединений для придания огнезащитных свойств покрытиям различных материалов, например, металлическим, деревянным. Полиорганосилоксановые соединения применяются в качестве пленкообразователя в составе краски, содержащей огнестойкие наполнители, пигмент и органический растворитель, который дополнительно содержит антипирены, диспергатор, инициатор отверждения в виде синтетических смол и катализатор отверждения при следующем соотношении компонентов, мас.%: Полиорганосилоксановая смола - 17-32; Инициатор отверждения - 4-12; Катализатор отверждения - 0,8-2; Антипирены - 5-17; Огнестойкие наполнители - 15-40; Диспергатор - 0,3-3; Пигмент - 0,5-5 и Органический растворитель - 15-30 (патент RU 2148605, МПК7 C09D 5/18, C09D 183/04, опубликовано 10.05.2000).

Из большой группы полиорганосилоксанов выбраны только полиметилфенилсилоксановая смола и метилфенилсилоксановая смола. При этом использование полиорганосилоксановой смолы возможно только в качестве пленкообразующего компонента. Толщина покрытия этим составом, при нанесении в 2-3 слоя, составляет всего 25-50 мкм. То есть данный состав не применяется в качестве наполнителя пористых материалов, а используется только как средство для защитной и декоративной окраски деревянных и металлических поверхностей.

Для отверждения смолы используется катализатор и инициатор отверждения в виде эпоксидной, полиуретановой и фенолоформальдегидной смолы в количестве 4-12 мас.%. Кроме того, используются однотипные катализаторы отверждения, а именно: цинкобазальтовый олеинат, цинкокобальтовый алеинат.

Не применяются стабилизаторы, что приводит к увеличению скорости старения и снижению долговечности состава. Кроме этого, отсутствие стабилизатора приводит к расслоению и оседанию различных компонентов состава.

Известен огнестойкий полимерный композиционный материал, содержащий полимерную основу и наполнитель, содержащий синтетический каучук (патент RU 2430138, «Огнестойкий полимерный композиционный материал и способ его получения», МПК С09К 21/14, C08J 9/34, B32B 1/06 опубликовано 27.09.2011 г.), принятый за прототип.

Недостатками данного материала являются:

- основным и существенным недостатком данных материалов является то, что в качестве наполнителей используются только синтетические каучуки;

- другим существенным недостатком является то, что для наполнителей используются низкомолекулярные кремнийорганические каучуки;

- не применяются высокомолекулярные кремнийорганические полимеры, например, такие как термостойкие кремнийорганические лаки;

- не используются модифицированные кремнийорганические смолы.

Задачей, которая решается путем создания предлагаемого материала, является получение легких огнестойких материалов, работоспособных в условиях высоких температур. Это достигается повышением огнестойкости полимерных композиционных материалов, снижением расхода наполнителя, что позволяет существенно расширить область их применения.

Решение данной задачи достигается тем, что в огнестойком полимерном композиционном материале, содержащем перфорированный вспененный полимер в качестве основы и наполнитель, заполняющий его поры, содержащий кремнийорганический полимер, обладающий огнестойкостью в диапазоне температур от 200 до 700°C, отвердитель, стабилизатор, растворитель, пигменты, антипирены и модификатор, выбранный из группы: алкидные, акриловые, полиэфирные смолы; эфиры целлюлозы; эфиры акриловой кислоты; поливинилбутираль.

В качестве полимерной основы возможно применение перфорированного вспененного полиэтилена, перфорированного вспененного полистирола, перфорированного вспененного полиуретана, перфорированного вспененного полипропилена, перфорированного вспененного поливинилхлорида. В качестве полимерной основы возможно использование перфорированного вспененного натурального или перфорированного вспененного синтетического каучука.

Наполнитель представляет собой кремнийорганические высокомолекулярные полимеры с неорганическими главными цепями макромолекул, которые состоят из чередующихся атомов кремния и других элементов (О, N, S, Al, Ti и др.). В качестве наполнителей могут быть использованы полиорганосилоксаны и полиэлементоорганосилоксаны.

Одним из типов наполнителей являются полиорганосилоксаны, и они выбраны из группы: полиметилфенилсилоксан, полидиметилфенилсилоксан, полиметилсилоксан, полифенилсилоксан, полиэтилфенилсилоксан.

Другим типом наполнителей являются полиэлементоорганосилоксаны и они выбраны из группы: полиалюмофенилсилоксаны, полититанофенилсилоксаны, полиалюмоорганосилоксаны, полититаноорганосилоксаны.

Известен способ получения огнестойкого полимерного композиционного материала, включающий операцию введения наполнителя в основу (патент RU 2430138, «Огнестойкий полимерный композиционный материал и способ его получения», МПК С09К 21/14, C08J 9/34, В32В 1/06 опубликовано 27.09.2011 г.).

Недостатками данного способа являются:

- в качестве наполнителей используются только синтетические каучуки;

- узкий выбор отвердителей, используются только отвердители, содержащие оксимные или алкоксильные группы;

- не применяются в качестве наполнителя высокомолекулярные кремнийорганические полимеры.

Задачей решаемой в рамках предлагаемого способа является создание технологически простой и реализуемой в течение короткого времени последовательности операций, которые не требуют использования сложного оборудования.

Решение данной задачи достигается тем, что в способе получения огнестойкого полимерного композиционного материала, включающем операцию введения наполнителя, содержащего кремнийорганический полимер, обладающего огнестойкостью в диапазоне температур от 200 до 700°C, в полимерную основу, в которой предварительно выполнена перфорация, обеспечивающая площадь перфорированной поверхности в горизонтальном сечении в пределах 15-60 процентов, готовят жидкий наполнитель, компоненты которого взяты в следующем отношении (в мас.%):

заполняют объем перфораций жидким наполнителем при комнатной температуре, до получения плотности композиционного материала 0,25-1,0 г/см3, затем композиционный материал отверждают в течение 20-26 часов, причем модификатор выбирают из группы: алкидные, акриловые, полиэфирные смолы; эфиры целлюлозы; эфиры акриловой кислоты; поливинилбутираль.

Отвердитель может быть выбран из группы: алкоксисиланы; растворы оловоорганических соединений в эфирах ортокремниевой кислоты; аминоорганотриэтоксисилан с тетрабутоксититаном; аминоорганоалкоксисиланы.

В качестве растворителя возможно применение ароматических углеводородов, выбранных из группы: бензол, метилбензол, винилбензол; и их смесей с простыми и сложными эфирами, выбранными из группы: диэтиловый эфир, этилацетат, метилформиат, диэтилсульфат; кетонами, выбранными из группы: пропанон, бутанон, бензофенон; или спиртами, выбранными из группы: метанол, этанол, пропанол.

В качестве стабилизатора может быть применена активная окись кремния - аэросил. Коллоидный диоксид кремния выполняет функцию стабилизатора, предотвращая оседание пигментов или антипиренов и повышая физико-механические свойства наполнителя. Введение аэросила позволяет избежать расслоения и оседания различных компонентов смеси, стабилизируя наполнитель. Стабилизатор уменьшает скорость старения наполнителя, увеличивая тем самым долговечность огнестойкого полимерного композиционного материала.

В качестве антипирена возможно использование: оксида магния (MgO); оксида кальция (СаО); гидрата окиси алюминия (бемит); природного графита; алюмосиликатов (каолин, глауконит).

В качестве пигмента возможно использование: алюминиевой пудры;

окиси титана; красных железооксидных; красных кадмиевых; хромовых и кобальтовых соединений.

Модифицированные кремнийорганические полимеры приобретают ряд ценных свойств. Например, полимеры, содержащие ароматические радикалы, обеспечивают более высокую термостойкость и одновременно снижают эластичность наполнителя в составе материала. Добавки этилцеллюлозы или акриловой смолы позволяют получать наполнитель, отверждающийся при комнатной температуре.

Применение модифицированных кремнийорганических полимеров обеспечивают возможность получения термостойкого слоя, методом обычной заливки, например, глубиной до 5…10 мм.

Таким образом, изобретение представляет собой технологически простой, не требующий применения сложного оборудования, метод получения легких огнестойких материалов, обладающих высокой огнестойкостью.

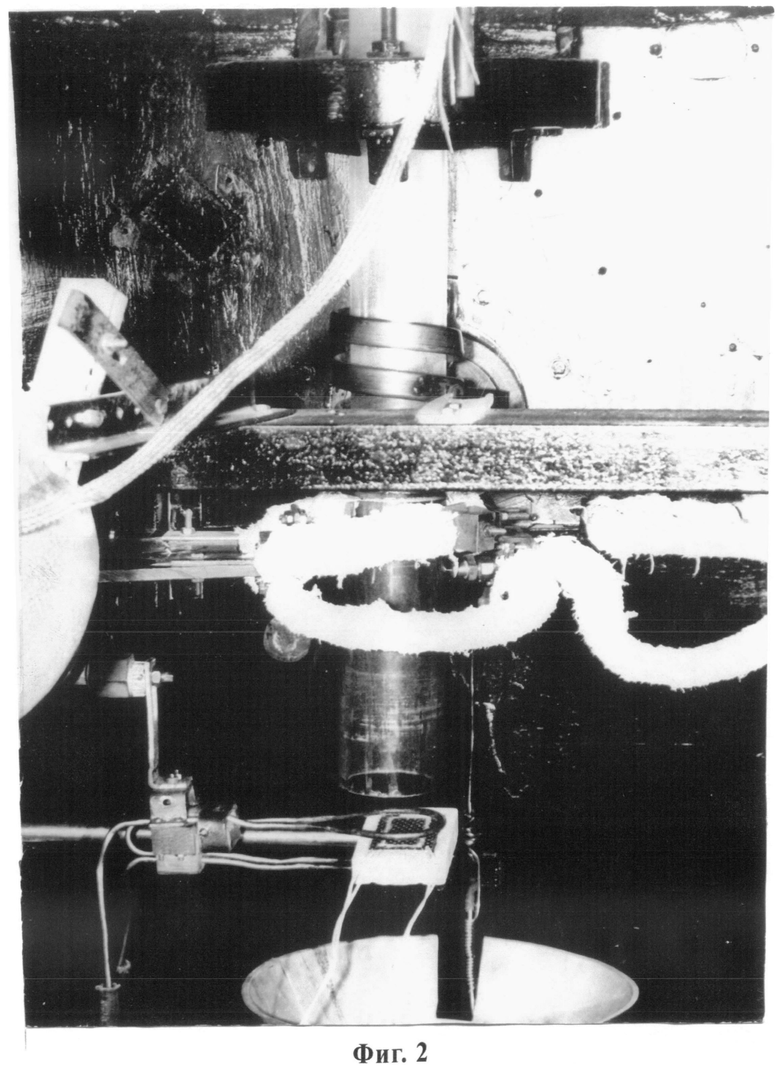

На фиг.1 приведена схема операций по реализации предлагаемого способа.

На фиг.2 представлена фотография экспериментальной установки «Плазматрон», в которой в качестве рабочего тела применялся воздух, а температура плазмы в ядре струи составляла приблизительно 5800°C.

Последовательность операций по получению огнестойкого полимерного композиционного материала показана на фиг.1. Для получения такого материала заявленного состава и структуры выбирается готовый вспененный полимерный материал, например, в форме листа. Перфорация производится заранее, различными способами, например, указанными в патенте-прототипе. Площадь перфорированной поверхности в горизонтальном сечении заготовки находится в пределах 15-60 процентов. Одновременно или заранее готовят наполнитель, содержащий кремнийорганический полимер, обладающий огнестойкостью в диапазоне температур от 200 до 700°C, предназначенный для заполнения объемов перфорации. В состав наполнителя входят следующие ингредиенты (в мас.%):

заполняют объемы перфорации вспененного полимерного материала жидким наполнителем, до получения плотности композиционного материала 0,25-1,0 г/см3. Заполнение может производиться методом обычной заливки. После заполнения объемов перфорации заготовку выдерживают при комнатной температуре в течение 20-26 часов (в зависимости от состава наполнителя), причем модификатор выбирают из группы: алкидные, акриловые, полиэфирные смолы; эфиры целлюлозы; эфиры акриловой кислоты; поливинилбутираль.

После отверждения наполнителя получают готовый лист огнестойкого полимерного композиционного материала.

С целью определения огнестойкости при воздействии высоких тепловых потоков, были проведены экспериментальные исследования огнестойкости предлагаемых огнестойких полимерных композиционных материалов. Данные исследования проводились на экспериментальной установке «Плазматрон», представленной на Фиг.2.

В качестве рабочего тела применялся воздух. Температура плазмы в ядре струи составляет приблизительно 5800°C, что позволяет в широком диапазоне моделировать воздействие высокоэнергетических тепловых источников на различные огнестойкие полимерные композиционные материалы. Время существования плазмы со стабильными параметрами составляет более 20 минут, что вполне достаточно для проведения широкого круга исследований. При проведении выбирался оптимальный режим работы установки. Время воздействия плазмы на исследуемые материалы, во всех экспериментах строго фиксировалось, и составляло 60 секунд. Проводилось исследование поля температур в струе плазмы для сечения, совпадающего с поверхностью исследуемого образца материала.

При тепловом потоке q=0,86×106 Вт/м2 среднеинтегральная температура струи составляла Ts=1977°C.

Измерение температурных параметров в опытах осуществлялось хромель-алюмеливыми термопарами. Одна термопара устанавливалась на половине толщины образца, а вторая термопара зачеканивалась в металлическую подложку образца. Металлическая подложка образца изготавливалась из алюминиево-магниевого сплава.

Исследования огнестойкости проводилось в сравнении: предлагаемые огнестойкие полимерные композиционные материалы и уже испытанные ранее (патент RU 2430138, «Огнестойкий полимерный композиционный материал и способ его получения», МПК С09К 21/14, C08J 9/34, В32В 1/06 опубликовано 27.09.2011 г.).

Образцы исследуемых материалов устанавливались в специальную теплостойкую кассету и дополнительно изолировались листовым асбестом и асбестовой тканью со специальной термостойкой обмазкой.

Из материалов были выбраны огнестойкие полимерные композиционные материалы, а именно:

Пенополивинилхлорид ППВХ-ВП1 - огнестойкий полимерный композиционный материал на основе ППВХ-0 с перфорацией на глубину 2,5 мм. Наполнитель на основе полиметилфенйлсилоксановой смолы и эфира акриловой кислоты;

Пористая резина ПР-ВП1 - огнестойкий полимерный композиционный материал на основе ПР-0 с перфорацией на глубину 2,5 мм. Наполнитель на основе полиметилфенйлсилоксановой смолы и эфира акриловой кислоты;

Пенополистирол ППС-ВП - огнестойкий полимерный композиционный материал на основе ППС-0 с перфорацией на глубину 2,5 мм. Наполнитель на основе полифенилсилоксановой смолы и полибутилакрилатной смолы;

Пенополиэтилен ППЭ-ВП - огнестойкий полимерный композиционный материал на основе ППЭ-0 с перфорацией на глубину 2,5 мм. Наполнитель на основе полифенилсилоксановой смолы и полибутилакрилатной смолы;

Пенополипропилен ППП-АВП - огнестойкий полимерный композиционный материал на основе ППП-0 с перфорацией на глубину 2,5 мм. Наполнитель полиалюмофенилсилоксановая смола и полибутилакрилатная смола;

Пенополипропилен ППП-ВП - огнестойкий полимерный композиционный материал на основе ППП-0 с перфорацией на глубину 2,5 мм. Наполнитель полифенилсилоксановая смола и полибутилакрилатная смола;

Пенополиуретан ППУ-АВП - огнестойкий полимерный композиционный материал на основе ЦПУ-306 с перфорацией на глубину 2,5 мм. Наполнитель полиалюмофенилсилоксановая смола и полибутилакрилатная смола;

Пенополиуретан ППУ-ВП - огнестойкий полимерный композиционный материал на основе ЦПУ-306 с перфорацией на глубину 2,5 мм. Наполнитель полифенилсилоксановая смола и полибутилакрилатная смола;

Сравнение проводилось с уже испытанными материалами в патенте прототипе и предлагаемыми новыми огнестойкими полимерными композиционными материалами,

Например - «Пенополиуретан ППУ-ВП». Это огнестойкий полимерный композиционный материал, полученный по предлагаемому способу. Толщина образца составляла 15 мм. При изготовлении образца была произведена перфорация полимерной основы на глубину 2,5 мм с последующим заполнением „образовавшихся объемов, модифицированным кремнийорганическим полимером. В данном случае это смесь раствора полифенилсилоксановой смолы в толуоле и раствора полибутилакрилатной смолы (модификатор) в смеси ацетона, этилацетата и бутилацетата. Количество вводимого модифицированного кремнийорганического полимера выбиралось из расчета получения плотности пропитанного слоя, равной 0,3-0,35 г/см3. Для ужесточения условий испытаний пигменты и антипирены в наполнителе не применялись. Перфорации подвергался материал пенополиуретан ППУ-306.

Следует отметить, что все, предлагаемые к экспериментальным исследованиям огнестойкие полимерные материалы с наполнителем, содержащим кремнийорганический полимер, подвергались перфорации на глубину всего 2,5 мм - это в 2 раза меньше, чем у материалов патента-прототипа.

Результаты экспериментальных исследований огнестойкости полимерных композиционных материалов приведены в таблице.

Рассмотрение результатов экспериментальных исследований дает возможность сделать следующие выводы:

1. Полимерные композиционные материалы (п/п 1, 2, 3, 4, 5, 6, 7 таблицы) обладают удовлетворительной огнестойкостью к воздействию высокоэнергетического теплового потока. К моменту времени t=35-50 секунд температура металлической подложки достигает значений 300°C.

2. Полимерные композиционные материалы (п/п 8, 9, 10, 11 таблицы) обладают хорошей огнестойкостью к воздействию высокоэнергетического теплового потока.

К моменту времени t=55-60 секунд температура металлической подложки достигает значений 263…300°C

4. Полимерные композиционные материалы (п/п 12, 13, 14 таблицы) обладают высокой огнестойкостью к воздействию высокоэнергетического теплового потока. К моменту времени t=60 секунд температура металлической подложки достигает значений 36…42°C

5. Пенополиуретан ПГТУ-ВП с перфорацией материала на глубину, вдвое меньшую, чем у материала прототипа, и последующим заполнением образовавшихся объемов кремнийорганическим полимером, обладает самой высокой огнестойкостью к воздействию высокоэнергетического теплового потока (п/п 14). К моменту времени t=60 секунд температура металлической подложки составляет всего 36°C. Это самый низкий уровень наблюдаемых в экспериментах температур металлической подложки для всех видов огнестойких полимерных композиционных материалов, подвергшихся испытаниям при воздействии высокоинтенсивных источников тепла. Сочетание низкой плотности ρ<1 г/см3 и низкого коэффициента теплопроводности λ=0,024-0,035 Вт/м К являются одним из главных преимуществ и достоинств огнестойких полимерных композиционных материалов у которых полимерной основой является перфорированный вспененный полимер, а наполнителем кремнийорганический полимер, обладающий огнестойкостью в диапазоне температур 200-700°C.

Результаты проведенных испытаний показывают промышленную применимость предлагаемого огнестойкого полимерного композиционного материала и способа его получения.

Изобретение относится к полимерным композиционным материалам, обладающим высокой огнестойкостью, которые могут применяться, например, в авиационной и космической технике, а также в различных отраслях строительства. Огнестойкий полимерный композиционный материал содержит полимерную основу и наполнитель, при этом полимерной основой является перфорированный вспененный полимер, поры которого заполнены наполнителем, содержащим кремнийорганический полимер, обладающий огнестойкостью в диапазоне температур от 200 до 700°C, отвердитель, стабилизатор и модификатор. Наполнитель дополнительно может содержать растворитель, пигменты и антипирены. Для получения материала предварительно перфорированную основу заполняют жидким наполнителем при комнатной температуре и отверждают. Полученный материал обладает повышенной огнестойкостью при низком расходе наполнителя, является легким и работоспособным в условиях высоких температур, благодаря чему имеет широкую область применения. 2 н. и 15 з.п. ф-лы, 2 ил., 1 табл., 14 пр.

1. Огнестойкий полимерный композиционный материал, содержащий перфорированный вспененный полимер в качестве основы и наполнитель, заполняющий его поры, отличающийся тем, что поры заполнены наполнителем, содержащим кремнийорганический полимер, обладающий огнестойкостью в диапазоне температур от 200 до 700°C, отвердитель, стабилизатор и модификатор, выбранный из группы: алкидные, акриловые, полиэфирные смолы; эфиры целлюлозы; эфиры акриловой кислоты; поливинилбутираль.

2. Огнестойкий полимерный композиционный материал по п.1, отличающийся тем, что наполнитель дополнительно содержит растворитель, пигменты и антипирены.

3. Огнестойкий полимерный композиционный материал по п.1, отличающийся тем, что полимерной основой является перфорированный вспененный полиэтилен.

4. Огнестойкий полимерный композиционный материал п.1, отличающийся тем, что полимерной основой является перфорированный вспененный полистирол.

5. Огнестойкий полимерный композиционный материал п.1, отличающийся тем, что полимерной основой является перфорированный вспененный полиуретан.

6. Огнестойкий полимерный композиционный материал п.1, отличающийся тем, что полимерной основой является перфорированный вспененный полипропилен.

7. Огнестойкий полимерный композиционный материал п.1, отличающийся тем, что полимерной основой является перфорированный вспененный поливинилхлорид.

8. Огнестойкий полимерный композиционный материал п.1, отличающийся тем, что полимерной основой является перфорированный вспененный синтетический каучук.

9. Огнестойкий полимерный композиционный материал п.1, отличающийся тем, что полимерной основой является перфорированный вспененный натуральный каучук.

10. Огнестойкий полимерный композиционный материал п.1, отличающийся тем, что наполнитель содержит полиорганосилоксаны и они выбраны из группы: полиметилфенилсилоксан, полидиметилфенилсилоксан, полиметилсилоксан, полифенилсилоксан, полиэтилфенилсилоксан.

11. Огнестойкий полимерный композиционный материал п.1, отличающийся тем, что наполнитель содержит полиэлементоорганосилоксаны, и они выбраны из группы: полиалюмофенилсилоксаны, полититанофенилсилоксаны, полиалюмоорганосилоксаны, полититаноорганосилоксаны.

12. Способ получения огнестойкого полимерного композиционного материала, включающий операцию введения наполнителя, содержащего кремнийорганический полимер, обладающий огнестойкостью в диапазоне температур от 200 до 700°C, в полимерную основу, в которой предварительно выполнена перфорация, обеспечивающая площадь перфорированной поверхности в горизонтальном сечении в пределах 15-60%, отличающийся тем, что готовят жидкий наполнитель, компоненты которого взяты в следующем отношении, мас.%:

заполняют объем перфораций жидким наполнителем при комнатной температуре до получения плотности композиционного материала 0,25-1,0 г/см3, затем отверждают композиционный материал в течение 20-26 ч, причем модификатор выбран из группы: алкидные, акриловые, полиэфирные смолы; эфиры целлюлозы; эфиры акриловой кислоты; поливинилбутираль.

13. Способ получения огнестойкого полимерного композиционного материала по п.12, отличающийся тем, что отвердитель выбран из группы: алкоксисиланы; растворы оловоорганических соединений в эфирах ортокремниевой кислоты; аминоорганотриэтоксисилан с тетрабутоксититаном; аминоорганоалкоксисиланы.

14. Способ получения огнестойкого полимерного композиционного материала по п.12, отличающийся тем, что в качестве растворителя используют ароматические углеводороды и их смеси с простыми и сложными эфирами, кетонами, спиртами.

15. Способ получения огнестойкого полимерного композиционного материала по п.12, отличающийся тем, что в качестве стабилизатора используют активную окись кремния.

16. Способа получения огнестойкого полимерного композиционного материала по п.12, отличающийся тем, что антипирен выбран из группы: оксид магния; оксид кальция; гидрат окиси алюминия; природный графит; алюмосиликаты.

17. Способ получения огнестойкого полимерного композиционного материала по п.12, отличающийся тем, что пигмент выбран из группы: алюминиевая пудра, окись титана, красные железооксидные, красные кадмиевые, хромовые или кобальтовые соединения.

| ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2430138C1 |

| ОГНЕСТОЙКИЙ СОСТАВ | 1999 |

|

RU2148605C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1992 |

|

RU2028352C1 |

| CN 101284921 A, 15.10.2008 | |||

| JP 57174373 A, 27.10.1982. | |||

Авторы

Даты

2013-08-27—Публикация

2012-02-22—Подача