Заявляемая группа изобретений относится к огнезащитным материалам, которые могут широко применяться в различных отраслях техники, например в авиационной и космической технике, а также в многочисленных отраслях строительства. Более конкретно данная группа изобретений относится к огнестойким полимерным композиционным материалам, которые содержат полимерную основу и наполнитель.

Известен огнестойкий полимерный композиционный материал, содержащий полимерную основу и наполнитель (Патент RU 2346017, «Огнестойкий полимерный композиционный материал (варианты) и способ его получения», МПК С08К 3/22, С08К 7/08, опубликовано 10.02.2009 г.).

Недостатками данного материала являются:

- высокая плотность материала полимерной основы «нейлона 6» (ρ=1,14 г/см3), а соответственно и удельный вес;

- достаточно высокий коэффициент теплопроводности материала (λ=0,27-0,28 Вт/(м·К)). В сравнении с пенополиуретаном (λ=0,024-0,035 Вт/(м·К)) коэффициент теплопроводности «нейлона 6» почти в 10 раз выше;

- невысокие теплоизоляционные и теплозащитные свойства материала, обусловленные его высокой плотностью и теплопроводностью;

- значительный уровень внутренних напряжений в материале после литья под давлением при температуре 235-245°С;

- достаточно высокие потери веса 21-24% (Фиг.2 прототипа) в интервале температур 400-600°С;

- достаточно высокая стоимость исходных материалов, которые используются для получения конечного продукта.

Задачей, которая решается путем создания предлагаемого материала, является повышение огнестойкости полимерных композиционных материалов, что позволяет существенно расширить область их применения.

Решение данной задачи достигается тем, что в огнестойком полимерном композиционном материале, содержащем полимерную основу и наполнитель, полимерной основой является перфорированный вспененный полимер, поры которого заполнены наполнителем, содержащим синтетический каучук, обладающий огнестойкостью в диапазоне температур от 200 до 700°С, отвердитель и стабилизатор. Наполнитель может дополнительно содержать растворитель, пигменты и антипирены.

В качестве полимерной основы возможно применение вспененного полиэтилена, вспененного полистирола, вспененного полиуретана, вспененного полипропилена, вспененного поливинилхлорида. В качестве полимерной основы возможно использование вспененного натурального или вспененного синтетического каучука, выбранного из группы: полибутадиеновый каучук (СКБ), бутадиенстирольный каучук (СКС), бутадиеннитрильный каучук (СКН), полиизопреновый каучук (СКИ).

В качестве наполнителя возможно применение кремнийорганического каучука, выбранного из группы: синтетический каучук термостойкий низкомолекулярный (СКТН), синтетический низкомолекулярный кремнийорганический каучук со стирольными концевыми группами (Стиросил). Возможно применение в качестве наполнителя фторкремнийорганического каучука, который выбран из группы: фторсилоксановый каучук, синтетический каучук термостойкий фторсодержащий. Наполнителем может быть хлоропреновый каучук, выбранный из группы: полихлоропрен, наирит, неопрен. Кроме того, нполнителем может являться синтетический каучук фтористый, который выбран из группы: трифторхлорэтилен с винилиденфторидом, винилиденфторид с гексафторпропиленом.

Известен способ получения огнестойкого полимерного композиционного материала, включающий операцию введения наполнителя в основу (Патент RU 2346017, «Огнестойкий полимерный композиционный материал (варианты) и способ его получения», МПК С08К 7/08, опубликовано 10.02.2009 г.)

Недостатками данного способа являются:

- значительные энергетические затраты при производстве. Весь цикл производства осуществляется при температурах 90-245°С;

- достаточно длительный и трудоемкий цикл производства материала;

- использование дорогостоящего оборудования для производственного цикла. В процессе производства используются: печи для сушки материала; смесители; шнековые высокотемпературные экструдеры; установки для литья под давлением при температурах 235-245°С; специальные подогреваемые формы для материала.

- сложность самого процесса производства и организации контроля теплофизических параметров в течение всего процесса производства материала.

Задачей, решаемой в рамках предлагаемого способа, является создание технологически простой и реализуемой в течение короткого времени последовательности операций, которые не требуют применения нагрева компонентов композиции и использования сложного оборудования.

Решение данной задачи достигается тем, что в способе получения огнестойкого полимерного композиционного материала, включающего операцию введения наполнителя в основу, предварительно в материале основы выполняют перфорацию, обеспечивая площадь перфорированной поверхности в горизонтальном сечении в пределах 15…60 процентов. Затем заполняют объем перфораций жидким наполнителем при комнатной температуре, компоненты жидкого наполнителя взяты в следующем отношении (в мас.%):

Заполнение объемов перфораций жидким наполнителем производят при комнатной температуре, доводя плотность композиционного материала до значения 0,25…1,0 г/см3, а затем отверждают композиционный материал в течение 24 часов.

В качестве отвердителя используются соединения, которые содержат оксимные или алкоксильные группы и они выбираются из группы: метилэтилкетон оксима с этоксисиланом, метилтриэтоксисилан, тетраметилдисилоксан, тетраацетоксисилан, метилтриацетоксисилан.

В качестве растворителя возможно применение ароматических углеводородов, выбранных из группы: бензол, метилбензол, винилбензол; и их смесей с простыми и сложными эфирами, выбранными из группы: диэтиловый эфир, этилацетат, метилформиат, диэтилсульфат; кетонами, выбранными из группы: пропанон, бутанон, бензофенон; или спиртами, выбранными из группы: метанол, этанол, пропанол. Указанные растворители применяются для высокомолекулярных каучуков, применение растворителей в случае использования низкомолекулярных каучуков не требуется.

В качестве стабилизатора может быть применена активная окись кремния - аэросил. В качестве антипирена возможно использование: оксида магния (MgO); оксида кальция (СаО); гидрата окиси алюминия (бемит); природного графита; алюмосиликатов (каолин, глауконит). В качестве пигмента возможно использование: алюминиевой пудры; окиси титана; красных железооксидных; красных кадмиевых; хромовых и кобальтовых соединений.

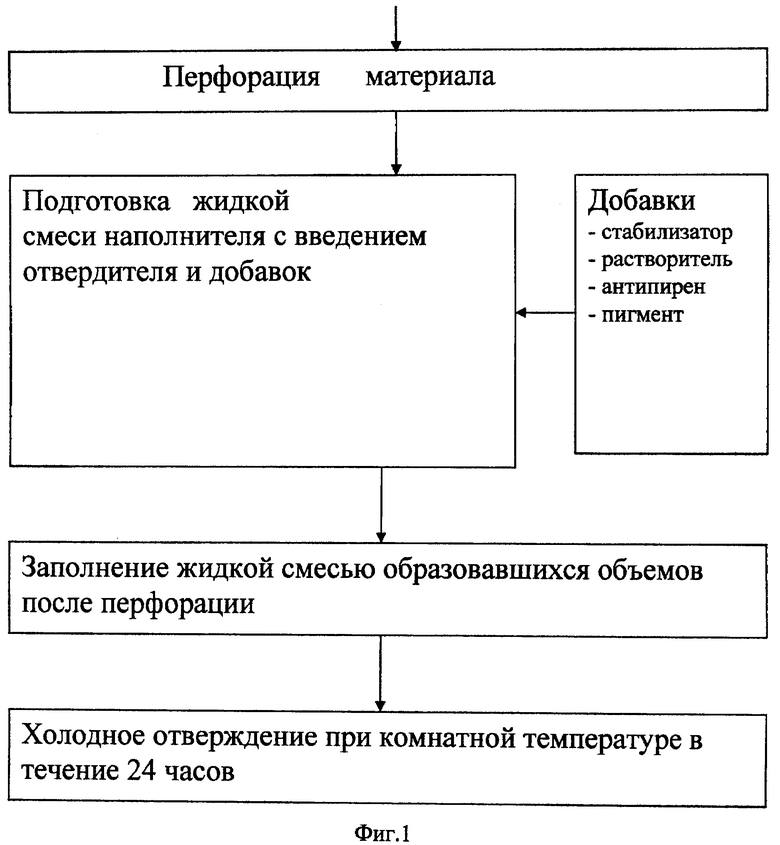

На фиг.1 приведена схема операций по реализации предлагаемого способа.

На фиг.2 представлена фотография экспериментальной установки «Плазматрон», в которой в качестве рабочего тела применялся воздух, а температура плазмы в ядре струи составляла приблизительно 5800°С.

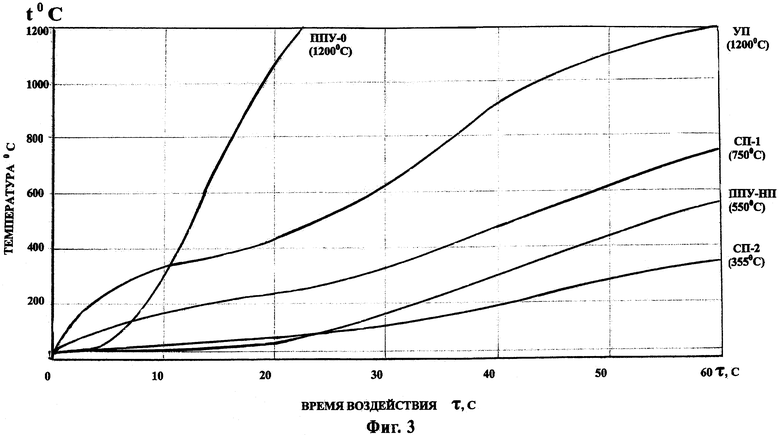

На фиг.3 представлены графики изменения температуры на половине толщины образцов из различных материалов в зависимости от времени воздействия теплового потока.

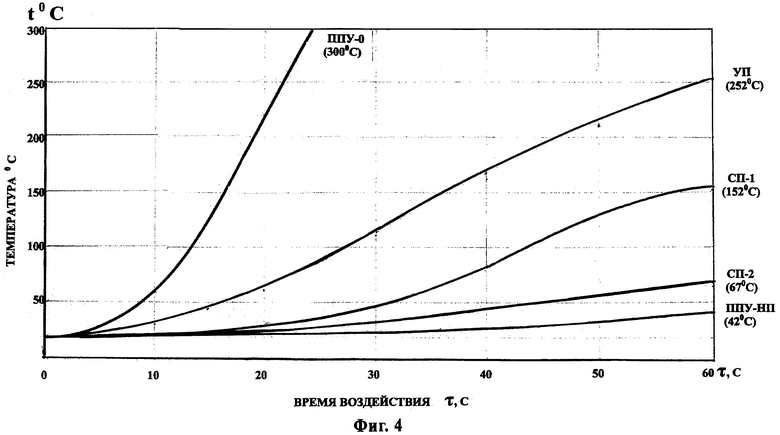

На фиг.4 представлены графики изменения температуры металлической подложки образцов из различных материалов в зависимости от времени воздействия теплового потока.

На фиг.5 представлена фотография внешнего вида образца, изготовленного из предлагаемого композиционного материала ППУ-НП.

На фиг.6 представлена фотография внешнего вида образца, изготовленного из предлагаемого композиционного материала ППУ-НП, после испытаний в условиях воздействия на него плазмы.

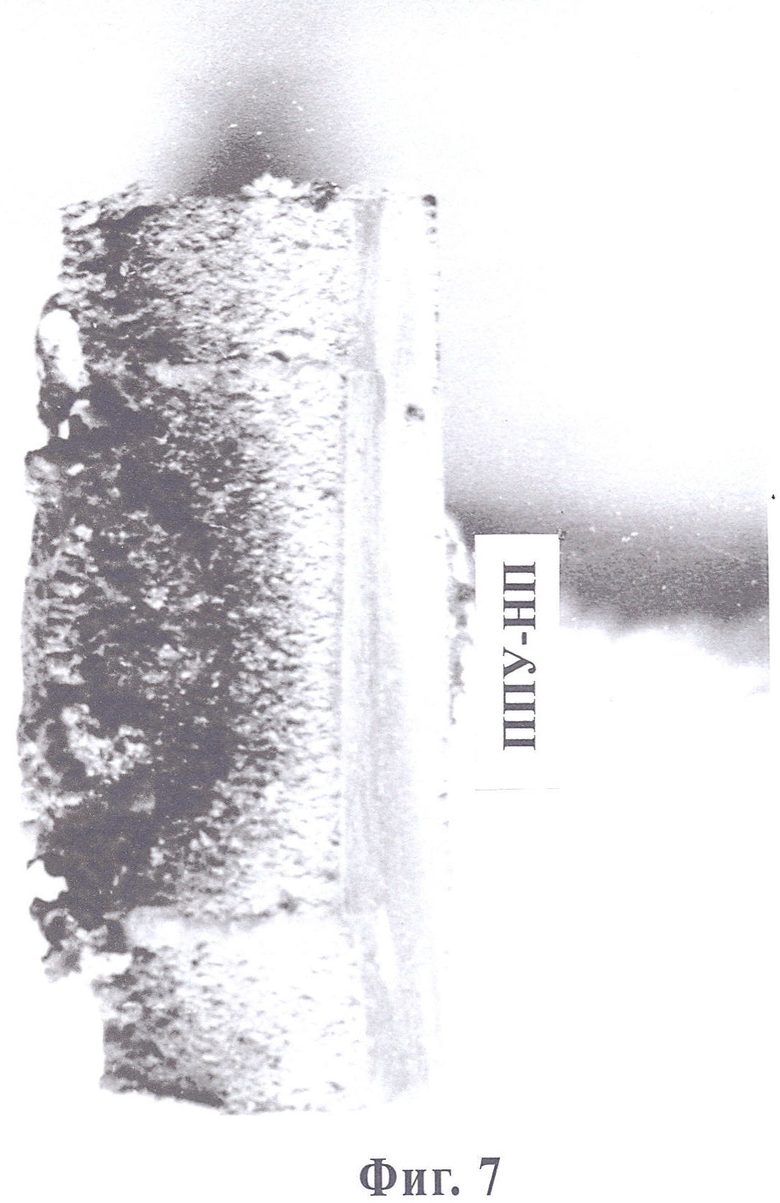

На фиг.7 представлена фотография внешнего вида поперечного разреза образца, изготовленного из предлагаемого композиционного материала ППУ-НП, после испытаний в условиях воздействия на него плазмы.

Последовательность операций по получению огнестойкого композиционного материала показана на фиг.1. Для получения такого материала заявленного состава и структуры берется вспененный полимерный материал, например, в форме листа и перфорируется. Перфорация может производиться различными способами, например, путем сверления или выштамповки глухих либо сквозных каналов в теле заготовки. При этом важно выдержать заданную пористость получаемой полимерной заготовки. Площадь перфорированной поверхности в горизонтальном сечении заготовки должна находиться в пределах 15…60 процентов. Одновременно или заранее готовят наполнитель, предназначенный для заполнения глухих либо сквозных каналов в заготовке. В состав наполнителя входят следующие ингредиенты (в мас.%):

Следующей операцией является заполнение глухих либо сквозных каналов жидким наполнителем. Заполнение может производиться методом обычной заливки. После заполнения каналов заготовку выдерживают при комнатной температуре в течение 20-26 часов (в зависимости от состава наполнителя). После отверждения наполнителя получают готовый лист огнестойкого полимерного материала.

Для подтверждения заявленных характеристик по огнестойкости предлагаемого композиционного материала была проведена серия испытаний, в ходе которых испытывался как предлагаемый материал, так и уже известные плотные и вспененные материалы.

Пример 1

Для подтверждения огнестойкости предлагаемых полимерных композиционных материалов были проведены их сравнительные исследования с рядом известных плотных и вспененных полимерных композиционных материалов. В качестве таких материалов были выбраны заведомо огнестойкие полимерные композиционные материалы, а именно углепластики и стеклопластики.

Конкретно, из числа известных материалов, которые рассматривались как эталонные, были выбраны:

Углепластик УП - плотный огнестойкий полимерный композиционный материал на основе прошивного углеродного волокна и фенолоформальдегидной смолы. Толщина образца 10 мм. Плотность 1,4-1,43 г/см3. Содержание смолы 30-40%

Стеклопластик СП-1 - плотный огнестойкий полимерный композиционный материал на основе прошивного кремнеземного волокна и фенолоформальдегидной смолы. Толщина образца 10 мм. Плотность 1,79 г/см3 Содержание смолы 30-40%.

Стеклопластик СП-2 - плотный огнестойкий полимерный композиционный материал на основе кремнеземной ткани и фенолоформальдегидной смолы. Толщина образца 10 мм. Плотность 1,75 г/см3. Содержание смолы 30-40%.

Для сравнительной оценки огнестойкости полимерных композиционных материалов дополнительно исследовались вспененные полимерные материалы без перфорации и наполнителя, а также вспененные полимерные материалы с перфорацией и наполнителем, такие как:

Пенополиуретан ППУ-0, ППУ-01 - вспененный полимерный материал на основе полиуретана без перфорации и наполнителя. Толщина образца 15 мм. Плотность 0,2-0,25 г/см3.

Пенополистирол ППС-0 - вспененный полимерный материал на основе полистирола без перфорации и наполнителя. Толщина образца 15 мм. Плотность 0,15-0,2 г/см3.

Пенополиэтилен ППЭ-0 - вспененный полимерный материал на основе полиэтилена без перфорации и наполнителя. Толщина образца 15 мм. Плотность 0,33-0,4 г/см3.

Пенополивинилхлорид ППВХ-0 - вспененный полимерный материал на основе поливинилхлорида без перфорации и наполнителя. Толщина образца 15 мм. Плотность 0,15-0,3 г/см3.

Пенополипропилен ППП-0 - вспененный полимерный материал на основе полипропилена без перфорации и наполнителя. Толщина образца 15 мм. Плотность 0,15-0,20 г/см3.

Пенорезина ПР-0 - пористая резина по ТУ 38-105867-90. Толщина образца 15 мм. Плотность 0,15-0,25 г/см3,

Пенополивинилхлорид ППВХ-СН - вспененный полимерный материал на основе ППВХ-0 с перфорацией и наполнителем СКТН,

Пористая резина ПР-СН - вспененный полимерный материал на основе ПР-0 с перфорацией и наполнителем СКТН,

Пенополистирол ППС-СН - вспененный полимерный материал на основе ППС-0 с перфорацией и наполнителем СКТН,

Пенополиэтилен ППЭ-СН - вспененный полимерный материал на основе ППЭ-0 с перфорацией и наполнителем СКТН,

Пенополипропилен ППП-С - вспененный полимерный материал на основе ППП-0 с перфорацией и наполнителем Стиросил,

Пенополиуретан ППУ-К - вспененный полимерный материал на основе ПППУ-17 с перфорацией и наполнителем СКТФ-25,

Пенополиуретан ППУ-Ф - вспененный полимерный материал на основе ППУ-17 с перфорацией и наполнителем СКФ-26 (50 мас.%) с СКФ-32 (50 мас.%),

Пенополиуретан ППУ-НК - вспененный полимерный материал на основе ППУ-306 с перфорацией и наполнителем СКТФ-25,

Пенополиуретан ППУ-Х - вспененный полимерный материал на основе ПППУ-17 с перфорацией и наполнителем Наирит,

Пенополиуретан ППУ-С - вспененный полимерный материал на основе ППУ-17 с перфорацией и наполнителем Стиросил,

Пенополиуретан ППУ-НФ - вспененный полимерный материал на основе ППУ-306 с перфорацией и наполнителем СКФ-26 (50 мас.%) с СКФ-32 (50 мас.%),

Пенополиуретан ППУ-НХ - вспененный полимерный материал на основе ППУ-306 с перфорацией и наполнителем Наирит,

Пенополиуретан ППУ-НП - вспененный полимерный материал на основе ППУ-306 с перфорацией и наполнителем Стиросил.

Сравнение проводилось с предлагаемым композиционным материалом, «Пенополиуретан ППУ-НП». Это вспененный огнестойкий полимерный композиционный материал, полученный по предлагаемому способу. Толщина образца составляла 15 мм. При изготовлении образца была произведена перфорация полимерной основы на глубину 5 мм с последующим заполнением образовавшихся объемов синтетическим каучуком. Количество вводимого синтетического низкомолекулярного кремнийорганического каучука марки Стиросил выбиралось из расчета получения плотности пропитанного слоя, равной 0,3-0,35 г/см3. Для ужесточения условий испытаний пигменты и антипирены в наполнителе не применялись. Перфорации подвергался материал пенополиуретан ППУ-306.

Исследования проводились на установке «Луч». Нагрев испытуемых образцов осуществлялся с помощью лучистого нагревателя выполненного на базе мощных кварцевых галогенных ламп. Мощность теплового потока от лучистого источника тепла составляла q=0,15-0,16×106 Вт/м2. Контроль температурных параметров осуществлялся хромель-алюмелевыми термопарами. Все исследуемые образцы имели металлическую подложку из алюминиево-магниевого сплава, изменение температуры которой от начала до конца эксперимента фиксировалось термопарой. Время воздействия теплового потока составляло 10-60 с.

В ходе экспериментов проводилось определение потери массы (веса) образцов в интервале температур 400-600°С при тепловом потоке q=0,15-0,16×106 Вт/м2. В результате испытаний установлено:

- Вспененные полимерные материалы без перфорации и наполнителя, а также вспененные полимерные материалы с перфорацией и наполнителем:

ППУ-0; ППУ-01; ППС-0; ППЭ-0; ППВХ-0; ПР-0; ППП-0; ППВХ-СН; ПР-СН; ППС-СН; ППЭ-СН; ППП-С; ППУ-К; ППУ-Ф; ППУ-НК; ППУ-Х; ППУ-С теряют массу в пределах 18-60%;

- Углепластик УП теряет массу в пределах 12-15%;

- Стеклопластик СП-1 теряет массу в пределах 11-13%;

- Стеклопластик СП-2 теряет массу в пределах 8-12%;

- Вспененные полимерные материалы с перфорацией и наполнителем: ППУ-НФ; ППУ-НХ; ППУ-НП теряют массу в пределах 4-17%.

Исходя из приведенных экспериментальных данных, можно сделать следующие выводы:

- пенополиуретаны ППУ-НФ, ППУ-НХ, ППУ-НП при своей низкой плотности ρ=0,3-0,4 г/см3, при определенных условиях, могут успешно конкурировать по огнестойкости с плотными (ρ=1,4-1,7 г/см3) огнестойкими полимерными; композиционными материалами, такими как углепластики и стеклопластики.

- потери массы пенополиуретанов ППУ-НФ, ППУ-НХ, ППУ-НП составляют 4-17%, что меньше чем у материала, который описан в патенте- прототипе (21-24%).

Пример 2

С целью определения огнестойкости при более высоких тепловых потоках были проведены экспериментальные исследования огнестойкости плотных и вспененных полимерных композиционных материалов. Данные исследования проводились на экспериментальной установке «Плазматрон», представленной на Фиг.2.

В качестве рабочего тела применялся воздух. Температура плазмы в ядре струи составляет приблизительно 5800°С, что позволяет в широком диапазоне моделировать воздействие высокоэнергетических тепловых источников на различные огнестойкие полимерные композиционные материалы. Время существования плазмы со стабильными параметрами составляет более 20 минут, что вполне достаточно для проведения широкого круга исследований. При проведении выбирался оптимальный режим работы установки. Время воздействия плазмы на исследуемые материалы во всех экспериментах строго фиксировалось и составляло 60 секунд. Проводилось исследование поля температур в струе плазмы для сечения, совпадающего с поверхностью исследуемого образца материала.

При тепловом потоке q=0,86×106 Вт/м2 среднеинтегральная температура струи составляла Ts=1977°C.

Измерение температурных параметров в опытах осуществлялось хромельалюмеливыми термопарами. Одна термопара устанавливалась на половине толщины образца, а вторая термопара зачеканивалась в металлическую подложку образца. Металлическая подложка образца изготавливалась из алюминиево-магниевого сплава.

Исследования огнестойкости проводилось по уже выбранным (пример 1) огнестойким плотным и вспененным полимерным композиционным материалам. Образцы исследуемых материалов устанавливались в специальную теплостойкую кассету и дополнительно изолировались листовым асбестом и асбестовой тканью со специальной термостойкой обмазкой.

В результате экспериментальных исследований при тепловом потоке q=0,86×106 Вт/м2 и среднеинтегральной температуре струи Ts=1977°C были выявлены зависимости температуры образца от времени воздействия на него теплового потока. Из рассмотрения фиг.3 следует, что температура в точке, соответствующей половине толщины образца, через 60 секунд воздействия теплового потока составляет для предлагаемого композиционного материал ППУ-НП - 550°С, для материалов СП-1 и УП соответственно 750° и 1200°С. Только у стеклопластика СП-2, который имеет значительно более высокую плотность, температура составляет 355°С.

Еще более убедительные результаты, свидетельствующие о преимуществах предлагаемого композиционного материала, видны из рассмотрения графиков на фиг.4, которые показывают изменения температуры металлической подложки образца. Из рассмотрения графиков видно, что композиционный материал ППУ-НП обеспечивает максимальную тепловую защиту - 42°С через 60 секунд воздействия теплового потока. На фиг.5, 6 и 7 представлены фотографии образца материала ППУ-НП. Фотографии на фиг.5 и 6 - внешний вид образца до испытаний и после соответственно. На фиг.7 представлена фотография поперечного разреза образца материала после испытаний. Визуальный анализ поперечного разреза материала показывает, что материал выгорел немногим более чем на половину своей толщины. Образовавшийся кокс хрупкий и легко разрушается. Однако плотность кокса материала в 2…3 раза выше, чем у вспененных полимерных композиционных материалов без наполнителя, над которыми производился эксперимент. На расстоянии 1,5…2,0 мм от металлической подложки материал практически полностью сохранил свою структуру и цвет, это свидетельствует о том, что 12…14% материала еще могут в полной мере противостоять воздействию высокоэнергетического теплового потока. Результаты экспериментальных исследований огнестойкости полимерных композиционных материалов приведены в таблице.

Рассмотрение результатов экспериментальных исследований дает возможность сделать следующие выводы:

1. Полимерные композиционные материалы без наполнителя (п/п 1-6 таблицы) обладают неудовлетворительной огнестойкостью при воздействии высокоэнергетического теплового потока. Эти материалы склонны к интенсивному объемному горению. К моменту времени t=10…25 секунд происходит полное выгорание материала до металлической подложки. Температура металлической подложки достигает значений 300°С и более.

2. Полимерные композиционные материалы (п/п 7-11 таблицы) обладают удовлетворительной огнестойкостью к воздействию высокоэнергетического теплового потока. К моменту времени t=30-45 секунд температура металлической подложки достигает значений 300°С.

3. Полимерные композиционные материалы (п/п 12-20 таблицы) обладают хорошей огнестойкостью к воздействию высокоэнергетического теплового потока.

К моменту времени t=55-60 секунд температура металлической подложки достигает значений 152…300°С.

4. Полимерные композиционные материалы (п/п 21-23 таблицы) обладают высокой огнестойкостью к воздействию высокоэнергетического теплового потока. К моменту времени t=60 секунд температура металлической подложки достигает значений 42…100°С.

5. Пенополиуретан ППУ-НП с перфорацией материала на определенную глубину и последующим заполнением образовавшихся объемов синтетическим каучуком, обладает самой высокой огнестойкостью к воздействию высокоэнергетического теплового потока, даже в сравнении с плотными огнестойкими полимерными композиционными материалами. К моменту времени t=60 секунд температура металлической подложки составляет всего 38…42°С. Это самый низкий уровень наблюдаемых в экспериментах температур металлической подложки для всех видов огнестойких полимерных композиционных материалов, подвергшихся испытаниям при воздействии высокоинтенсивных источников тепла. Сочетание низкой плотности ρ<1 г/см3 и низкого коэффициента теплопроводности λ=0,024-0,035 Вт/(м·К) являются одним из главных преимуществ и достоинств огнестойких полимерных композиционных материалов, у которых полимерной основой является вспененный полимер, а наполнителем синтетический каучук, обладающий огнестойкостью в диапазоне температур 200-700°С.

Результаты проведенных испытаний показывают промышленную применимость предлагаемого композиционного материала и способа его получения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2491318C1 |

| ОГНЕСТОЙКИЙ ВСПЕНЕННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2543869C2 |

| ТЕРМОСТОЙКИЙ ВСПЕНЕННЫЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВЫ ДЛЯ НЕГО И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА | 2013 |

|

RU2545287C1 |

| Композиционный материал для защиты от внешних воздействующих факторов и способ его получения | 2018 |

|

RU2721323C1 |

| ОГНЕСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2545284C2 |

| ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573468C2 |

| ПОЛИМЕРНЫЙ ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2612674C1 |

| ТЕПЛОЗАЩИТНЫЙ ОГНЕСТОЙКИЙ МАТЕРИАЛ | 2001 |

|

RU2201352C1 |

| МАГНИТНЫЕ ПЕНЫ (ВАРИАНТЫ) | 2000 |

|

RU2182579C2 |

| ОГНЕСТОЙКИЙ СИЛИКОНОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2017 |

|

RU2665509C1 |

Изобретение относится к полимерным композиционным материалам, обладающим высокой огнестойкостью, которые могут применяться, например, в авиационной и космической технике, а также в различных отраслях строительства. Огнестойкий полимерный композиционный материал содержит полимерную основу и наполнитель, при этом полимерной основой является перфорированный вспененный полимер, поры которого заполнены наполнителем, содержащим синтетический каучук, обладающий огнестойкостью в диапазоне температур от 200 до 700°С, отвердитель и стабилизатор. Для получения указанного материала в основе выполняют перфорацию, обеспечивая площадь перфорированной поверхности в горизонтальном сечении в пределах 15…60 процентов. Затем заполняют объем перфораций жидким наполнителем при комнатной температуре, компоненты жидкого наполнителя, содержащего синтетический каучук, отвердитель, стабилизатор, и, при необходимости, растворитель, пигменты, антипирены. Заполнение объемов перфораций жидким наполнителем проводят при комнатной температуре, доводя плотность композиционного материала до значения 0,25…1,0 г/см3, а затем отверждают композиционный материал в течение 24 часов. Технический результат - получение огнестойкого материала, обладающего высокой огнестойкостью. 2 н. и 16 з.п. ф-лы, 7 ил., 1 табл.

1. Огнестойкий полимерный композиционный материал, содержащий полимерную основу и наполнитель, отличающийся тем, что полимерной основой является перфорированный вспененный полимер, поры которого заполнены наполнителем, содержащим синтетический каучук, обладающий огнестойкостью в диапазоне температур от 200 до 700°С, отвердитель и стабилизатор.

2. Огнестойкий полимерный композиционный материал по п.1, отличающийся тем, что наполнитель дополнительно содержит растворитель, пигменты и антипирены.

3. Огнестойкий полимерный композиционный материал по п.1, отличающийся тем, что полимерной основой является вспененный полиэтилен.

4. Огнестойкий полимерный композиционный материал по п.1, отличающийся тем, что полимерной основой является вспененный полистирол.

5. Огнестойкий полимерный композиционный материал по п.1, отличающийся тем, что полимерной основой является вспененный полиуретан.

6. Огнестойкий полимерный композиционный материал по п.1, отличающийся тем, что полимерной основой является вспененный полипропилен.

7. Огнестойкий полимерный композиционный материал по п.1, отличающийся тем, что полимерной основой является вспененный поливинилхлорид.

8. Огнестойкий полимерный композиционный материал по п.1, отличающийся тем, что полимерной основой является вспененный синтетический каучук.

9. Огнестойкий полимерный композиционный материал п.1, отличающийся тем, что наполнителем является кремнийорганический каучук.

10. Огнестойкий полимерный композиционный материал по п.1, отличающийся тем, что наполнителем является фторкремнийорганический каучук.

11. Огнестойкий полимерный композиционный материал по п.1, отличающийся тем, что наполнителем является хлоропреновый каучук.

12. Огнестойкий полимерный композиционный материал по п.1, отличающийся тем, что наполнителем является синтетический каучук фтористый.

13. Способ получения огнестойкого полимерного композиционного материала, включающий операцию введения наполнителя в полимерную основу, отличающийся тем, что предварительно в материале полимерной основы выполняют перфорацию, обеспечивая площадь перфорированной поверхности в горизонтальном сечении в пределах 15…60%, готовят жидкий наполнитель, компоненты которого взяты в следующем отношении мас.%:

заполняют объем перфораций жидким наполнителем при комнатной температуре, доводя плотность композиционного материала до значения 0,25…1,0 г/см3, затем отверждают композиционный материал в течение 24 ч.

14. Способ получения огнестойкого полимерного композиционного материала по п.13, отличающийся тем, что отвердитель выбран из соединений, содержащих оксимные или алкоксильные группы.

15. Способ получения огнестойкого полимерного композиционного материала по п.13, отличающийся тем, что в качестве растворителя используют ароматические углеводороды и их смеси с простыми и сложными эфирами, кетонами, спиртами.

16. Способ получения огнестойкого полимерного композиционного материала по п.13, отличающийся тем, что в качестве стабилизатора используют активную окись кремния.

17. Способ получения огнестойкого полимерного композиционного материала по п.13, отличающийся тем, что антипирен выбран из группы: оксид магния, оксид кальция, гидрат окиси алюминия, природный графит, алюмосиликаты.

18. Способ получения огнестойкого полимерного композиционного материала по п.13, отличающийся тем, что пигмент выбран из группы: алюминиевая пудра, окись титана, красные железооксидные, красные кадмиевые, хромовые или кобальтовые соединения.

| ОГНЕСТОЙКИЙ ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2346017C1 |

| ОГНЕЗАЩИЩЕННЫЙ СИНТЕТИЧЕСКИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2040533C1 |

| JP 2001098166 A, 10.04.2001. | |||

Авторы

Даты

2011-09-27—Публикация

2010-02-18—Подача