Предложенная группа изобретений относится к композиционным материалам, которые могут быть полезны в любых сферах, где необходимо обеспечить стойкость к внешним воздействующим факторам или есть риск воспламенения, разрушения, потери стойкости или функционального поражения, например, в строительстве, промышленности, транспорте, атомной промышленности, военной области, авиационной и космической областях. Более конкретно данная группа изобретений относится к композиционному материалу и его производству.

В ГОСТ 26883-86 и ГОСТ Р 58047-2017 даны определения, классификация, группы и виды внешних воздействующих факторов.

Внешние воздействующие факторы (ВВФ) это явление, процесс или среда, внешние по отношению к изделию или его составным частям, которые вызывают или могут вызвать ограничение или потерю работоспособного состояния изделия в процессе эксплуатации.

Стойкость к ВВФ это свойство изделия сохранять работоспособное состояние во время и после воздействия на изделие определенного ВВФ в течение всего срока службы в пределах заданных значений. Классы ВВФ включают в себя: механические, климатические и другие природные, биологические, радиационные, электромагнитные, специальных сред, термические.

В предлагаемом изобретении рассматривается защита от внешних воздействующих факторов в виде: вибрации; акустического шума; механического удара; звукового удара; ударной волны; механического, статического и динамического давления; растягивающей, изгибающей, сжимающей силы и крутящего момента; давления и изменение давления; температуры и изменения температуры; влажности и изменения влажности; выпадающих атмосферных и конденсированных осадков; статической и динамической пыли; интегрального и ультрафиолетового излучения; альфа и бета излучения; гамма и рентгеновского излучения; нейтронного и электронного излучения; электрического и магнитного поля; низкочастотного и высокочастотного поля; сверхвысокочастотного поля и лазерного излучения; электромагнитного импульса; испытательной среды, рабочей среды, среды заполнения и рабочего тела; теплового удара и светового излучения взрыва; радиационного, электрического и ультразвукового разогревания; аэродинамического нагрева и нагрева трением; нагрева тепловым потоком; пламя.

Известен огнестойкий композиционный материал, содержащий основу и наполнитель (RU 2545284, «Огнестойкий композиционный материал и способ его получения», МПК С09K 21/00, C08J 9/00, опубликовано 27.03.2015 г., Бюл. №9). Способ получения композиционного материала, включает операцию введения наполнителя в основу. При этом основа материала выполнена из перфорированного минерального волокнистого материала, а наполнитель содержит, как минимум, один каучук, или полимер, или жидкое стекло, а также отвердитель, стабилизатор, и, при необходимости, растворитель, пигменты, антипирены, модификатор, диспергирующие добавки, микросферы. На поверхность материала может быть нанесено покрытие из полимерной пленки, металлической пленки, металлополимерной декоративно-защитной пленки, стеклоткани (Д1).

Известен термостойкий композиционный материал, содержащий основу и наполнитель (RU 2573468, «Термостойкий композиционный материал и способ его получения», МПК С09K 21/14, В32В 1/06, В32В 21/08, С04В 111/28 опубликовано 20.01.2016 г., Бюл. №2). Способ получения термостойкого композиционного материала, включает операцию введения наполнителя в основу. При этом основа содержит, как минимум один перфорированный натуральный волокнистый материал или химический волокнистый материал, а наполнитель содержит, как минимум, один каучук, или полимер, или жидкое стекло, отвердитель, стабилизатор, и, при необходимости, растворитель, пигменты, антипирены, диспергирующие добавки, микросферы, ударопрочные добавки, металлические добавки, модификатор, пластификатор, флексибилизатор (Д2).

Известен термостойкий вспененный полимерный композиционный материал, содержащий основу и наполнитель (RU 2545287, «Термостойкий вспененный полимерный композиционный материал, способ изготовления основы для него и способ получения материала», МПК С09K 21/14, опубликовано 27.03.2015 г., Бюл. №9). Способ получения термостойкого вспененного полимерного композиционного материала и способ изготовления основы для него, включает операцию введения наполнителя в основу. При этом основа материала, содержит, как минимум один перфорированный вспененный каучук или вспененный полимер, а наполнитель содержит, как минимум, один каучук, или полимер, или жидкое стекло, отвердитель, стабилизатор, и, при необходимости, растворитель, пигменты, антипирены, диспергирующие добавки, микросферы, ударопрочные добавки, металлические добавки, модификатор, пластификатор, флексибилизатор (Д3).

Данное решение принято в качестве прототипа.

Известные решения Д1, Д2, Д3 имеют ряд недостатков:

В Д1 основа содержит только минеральный волокнистый материал, то есть выбор основы ограничен кремнеземным волокнистым материалом;

В Д2 основа содержит только натуральный волокнистый материал или химический волокнистый материал, то есть выбор основы ограничен волокнистыми материалами;

В Д3 основа содержит только вспененный каучук или вспененный полимеры, то есть выбор основы ограничен вспененным каучуком или вспененным полимером;

В Д1, Д2, Д3 площадь перфорированной поверхности в горизонтальном сечении составляет до 75%, т.е. не менее 25% поверхности основы имеет закрытые поры, недоступные для проникновения наполнителя, что характеризует недостаточную надежность сцепления наполнителя с основой и недостаточное распределение наполнителя в матрице основы;

В Д1, Д2, Д3 в качестве основы не используются: каучуки, полимеры, синтетические смолы, вспененные синтетические смолы, металлы и сплавы, вспененные металлы и сплавы, стеклопластики, органопластики, боропластики, углепластики, углерод-углеродные композиционные материалы, металлокерамика, пористая металлокерамика, гель, керамика, вспененная керамика, ситалл, вспененный ситалл, железобетон, бетон, газосиликат;

В Д1, Д2, Д3 в качестве наполнителя не используется очень широкий класс синтетических смол выбранных из группы: полиэфирная смола, акриловая смола, фенолоформальдегидная смола, эпоксидная смола, полиимидная смола, полиамидная смола, цианат эфирная смола, фталонитрильная смола или их различные сочетания;

В Д1, Д2, Д3 для улучшения защитных свойств материалов не используются добавки сплавов нескольких металлов;

В Д1, Д2, Д3 отсутствует свойства поглощения радиоволн и лазерного излучения структурой материала, а соответственно и возможность снижения заметности в радиолокационном, инфракрасном и других областях спектра обнаружения различных объектов и технических устройств;

В Д1, Д2, Д3 отсутствует защита от излучения;

В Д1, Д2, Д3 не применяются ферромагнитные добавки, газонаполненные микросферы и специальные добавки.

Предлагаемое решение направлено на расширение арсенала композиционных материалов, и устранения указанных недостатков прототипа.

Предложенный композиционный материал обладает повышенной стойкостью к внешним воздействующим факторам, а также обладает способностью поглощения электромагнитных волн структурой материала, обеспечивает защиту от разрушения или функционального поражения, технологически прост в изготовлении, обладает прочностью, микротвердостью и износостойкостью, универсален в спектре используемых компонентов и эксплуатационных характеристик, что позволяет существенно расширить область применения.

Поставленная техническая задача достигается заявленной группой изобретения, в которую входит многослойный композиционный материал и способ получения многослойного композиционного материала.

Итак, поставленная техническая задача и технический результат достигаются многослойным композиционным материалом для защиты от внешних воздействующих факторов, характеризующимся тем, что он содержит, не менее трех слоев, при этом каждый из слоев состоит из основы и наполнителя, основа предварительно обработана, по крайней мере, одним методом из: вскрытие пор, перфорация, обработка поверхности химическими веществами или механическими средствами с очисткой от остатков материала, при этом основа выполнена из материалов, выбранных из группы, включающей полимер или полимерную смолу, вспененный полимер, металл, сплав металла, волокнистый материал, стеклопластик, углепластик, органопластик, боропластик, углерод-углеродный композиционный материал, гель, железобетон, бетон, газосиликат, керамика, металлокерамика, а наполнитель содержит, как минимум, одно вещество, выбранное из группы, включающей каучук, полимер, смола, обладающие стойкостью к внешним воздействующим факторам в диапазоне температур от минус 100 до плюс 2900°С, водный раствор силиката щелочного металла, а также отвердитель и стабилизатор и, при необходимости различные добавки выбранные из группы, включающей растворитель, антипирен, пигмент, модификатор, пластификатор, флексибилизатор, микросферы, диспергирующие добавки, ударопрочные и термостойкие добавки, добавки металлов, сплавов, ферромагнитные добавки, газонаполненные микросферы, добавки для защиты от внешних воздействующих факторов, а также для поглощения электромагнитных волн, увеличения прочности, микротвердости и износостойкости, при этом наполнителем заполнены свободные объемы волокнистых материалов, объемы перфораций, объемы вскрытых пор и поверхности соединяемых слоев.

Поставленная техническая задача и технический результат достигаются также способом получения многослойного композиционного материала, являющегося одним из изобретением заявленной группы, включающим введение наполнителя в основу, при этом основу предварительно обрабатывают, по крайней мере, одним методом из, включающим вскрытие пор, перфорацию, обработку химическими веществами или механическими средствами с очисткой от остатков материала, при этом композиционный материал, содержит не менее трех слоев, где каждый из слоев состоит из основы и наполнителя, основа предварительно обработана, по крайней мере, одним методом из группы, включающей вскрытие пор, перфорацию, обработку поверхности химическими веществами или механическими средствами с очисткой от остатков материала, при этом основа выполнена из материалов, выбранных из группы, включающей полимер или полимерную смолу, вспененный полимер, металл, сплав металла, волокнистый материал, стеклопластик, углепластик, органопластик, боропластик, углерод-углеродный композиционный материал, гель, железобетон, бетон, газосиликат, керамика, металлокерамика, а наполнитель содержит, как минимум, одно вещество, выбранное из группы, включающей каучук, полимер, смола, обладающие стойкостью к внешним воздействующим факторам в диапазоне температур от минус 100 до плюс 2900°С, водный раствор силиката щелочного металла, а также отвердитель и стабилизатор и при необходимости различные добавки выбранные из группы, включающей растворитель, антипирен, пигмент, модификатор, пластификатор, флексибилизатор, микросферы, диспергирующие добавки, ударопрочные и термостойкие добавки, добавки металлов, сплавов, ферромагнитные добавки, газонаполненные микросферы, добавки для защиты от внешних воздействующих факторов, а также для поглощения электромагнитных волн, увеличения прочности, микротвердости и износостойкости, при этом наполнителем заполнены свободные объемы волокнистых материалов, объемы перфораций, объемы вскрытых пор и поверхности соединяемых слоев выдерживают 15-28 часов до образования единого целого после полного отверждения наполнителя.

Площадь перфорированной поверхности в горизонтальном сечении увеличена до 85%, а на неперфорированной части поверхности при необходимости произведено вскрытие пор, при отсутствии пор в материале основы, выполняют обработку или удаление части материала основы для получения шероховатой поверхности, с целью обеспечения максимальной адгезии материала основы и наполнителя. Шероховатость поверхности представляет собой совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Шероховатость поверхности имеет параметры шероховатости, которые и определяют обеспечение требуемой шероховатости поверхности для максимальной адгезии материала основы с наполнителем.

Под термином «предварительно обработана» предполагается любое нарушение целостности поверхности основы, способствующее проникновению жидкого наполнителя в поверхностный слой основы, закреплению и удержанию отвердевшего наполнителя на поверхности. Предварительная обработка материала основы осуществляется методами, выбранными из группы: вскрытие пор, перфорация, обработка поверхности химическими веществами или механическими средствами с очисткой от остатков материала. Предварительная обработка поверхности основы может быть осуществлена механическим, термомеханическим, химико-механическим или химическим методами.

Удаление материала с поверхности основы, а также вскрытие пор может быть осуществлено механическим методом с использованием фрез, резцов, лезвий, цепей, струн, различных режущих пил, режущих и шлифующих приспособлений на основе абразивных материалов и так далее. Удаление материала с поверхности основы и вскрытие пор может быть осуществлено также термомеханическим методом с использованием разогретого до определенной температуры рабочего инструмента, с последующей механической перфорацией основы.

Удаление материала с поверхности и вскрытие пор основы может быть осуществлено газо-водо-струйными методами. Такими методами являются пескоструйная или водоструйная обработка поверхности материала основы. Пескоструйная обработка может быть осуществлена с помощью динамического воздействия на поверхность материала песчано-воздушной смеси. При водоструйной обработке динамическое воздействие на поверхность материала осуществляется за счет подачи воды с высоким давлением и расходом, через гидравлические сопла, обеспечивающие высокий скоростной напор водяной струи.

Перфорация может быть произведена различными методами, в том числе и указанным в прототипе.

Перфорация также может производиться путем сверления, выштамповки, выдавливания, пробивания, вырезки, выжигания лазером или плазменным устройством глухих или сквозных каналов в материале основы. Перфорация может осуществляться, как под прямым углом к поверхности материала, так и под наклоном.

Обработка может осуществляться созданием на поверхности основы специальной шероховатости, различной как по глубине, так и по форме самой шероховатости. Кроме этого обработка может быть осуществлена нанесением различных насечек, фрезерованием, вырезкой, проточкой канавок в продольном, перпендикулярном и наклонном исполнении. При химико-механическом методе производят обработку основы химическими веществами, а затем производят механическую перфорацию или механическую обработку.

При химическом методе производят обработку поверхности основы химическими веществами, например кислотами, растворителями, аммиаком, которые реагируют с материалом поверхности основы, растворяя его на небольшую глубину и вскрывая пустоты в материале или волокнах материала основы, создавая при этом шероховатость поверхности. Химический метод может быть осуществлен при нанесении на поверхность основы наполнителя или клея, содержащего растворитель, который также растворяет основу и вскрывает поры и пустоты в материале с последующим их заполнением наполнителем или клеем.

После удаления материала с поверхности может быть осуществлена очистка от пылевидных остатков материала основы свободных объемов волокнистых материалов, объемов перфорации, объемов вскрытых пор и шероховатых поверхностей. Очистка может быть осуществлена с помощью продувки этих объемов сжатыми газами, через специальные цилиндрические, конические или щелевидные воздушные сопла, создающие скоростной воздушный напор. Кроме этого, очистка объемов перфорации, свободных объемов, объемов вскрытых пор от пылевидных остатков материала может также осуществляться за счет их всасывания потоком воздуха установками, создающими искусственное разряжение воздуха (пылесос). Очистка может быть осуществлена промывкой или способом водоструйной обработки поверхности материала основы.

Перечисленные варианты предварительной обработки поверхности основы являются предпочтительными, но не ограничивают возможности предлагаемого изобретения.

Полимер или полимерная смола основы выбраны из группы: полиэтилен, полистирол, полиуретан, полиизоцианурат, полипропилен, поливинилхлорид, эпоксидная смола, вспененный полиэтилен, вспененный полистирол, вспененный полиуретан, вспененный полиизоцианурат, вспененный полипропилен, вспененный поливинилхлорид или их различные сочетания.

Полимерная смола основы представляет собой синтетическую смолу, преимущественно эпоксидную смолу, но могут быть использованы в качестве основы и такие полимерные смолы как, например фенолоформальдегидная смола.

В качестве фенолоформальдегидной смолы могут быть полезны, например фенолоформальдегидная смола новолачного типа, фенолоформальдегидная смола резольного типа, меламиноформальдегидная смола, мочевиноформальдегидная смола, мочевиномеламиноформальдегидная смола, модифицированная фенолоформальдегидная смола или их различные сочетания, в качестве эпоксидной смолы могут быть полезны, например как минимум, одна эпоксидная диановая смола различных марок. В частности, эпоксидные смолы типа ЭД-6, ЭД-6М, ЭД-16, ЭД-20, ЭД-22, Э-40, Э-41 и их различные модификации.

В качестве фенолоформальдегидных смол могут быть выбраны висхомлит, ИМ-44, каталин, бакелит, тролон или их модификации.

Металл основы, сплав металлов основы содержит, например преимущественно один или несколько металлов, выбранных из группы, включающей сталь, нержавеющая сталь, чугун, титановый сплав с алюминием типа ВТ, алюминий-магниевый сплав типа АМГ а также и другие, такие как никель, медь, алюминий, магний, кобальт, вольфрам, марганец, хром, бериллий, титан, ванадий, скандий, железо, тантал, висмут ниобий, сурьма, цинк, свинец, олово, молибден, цирконий или их различные сочетания.

В качестве сплавов металлов используют также латунь, бронзу.

В качестве основы может быть использован стеклопластик. Стеклопластик это вид композиционных материалов состоящих из кремнеземного (стеклянного) волокна или кремнеземной (стеклянной) ткани и связующего вещества в виде термореактивных и термопластичных полимеров.

В качестве основы может быть использован органопластик.

Органопластик это вид композиционных материалов состоящих из синтетического органического волокна или синтетической органической ткани и связующего в виде термореактивных и термопластичных полимеров, например, синтетические полиамидные, полипарафенилентерефталамидные, метафенилендиаминизофталамидные, полиамидбензимидазолтерефталамидные волокна или ткани.

В качестве основы может быть использован боропластик.

Боропластик это вид композиционных материалов состоящих из борного волокна и связующего вещества в виде термореактивных и термопластичных полимеров.

В качестве основы может быть использован углепластик.

Углепластик это вид композиционных материалов состоящих из углеродного волокна или углеродной ткани и связующего вещества в виде термореактивных и термопластичных полимеров.

В качестве основы может быть использован углерод-углеродный композиционный материал (УУКМ).

Углерод-углеродный композиционный материал (УУКМ) это перспективный композиционный материал с объемно-изотропной полукристаллической углеродной матрицей армированной углеродным волокном.

Металлокерамика основы, и в частности пористая металлокерамика основы, содержит металлы, выбранные из группы: хром, никель, алюминий, медь, вольфрам, кобальт, магний, марганец, молибден, бериллий, железо, титан, ванадий, скандий, железо, тантал, висмут ниобий, сурьма, свинец, олово, цинк, цирконий, а также химические соединения, выбранные из группы: оксид, диоксид, борид, силицид, нитрид, углерод или их различные сочетания.

В качестве оксида могут быть полезны, как минимум, один оксид алюминия, оксид хрома, оксид кремния, оксид железа, оксид никеля, оксид вольфрама, оксид кобальта, оксид магния, оксид марганца, оксид молибдена, оксид бериллия, оксид олова, оксид сурьмы или их различные сочетания, в качестве диоксида могут быть полезны, как минимум, один диоксид кремния, диоксид циркония, диоксид титана, диоксид олова или их различные сочетания, в качестве борида могут быть полезны, как минимум, один борид хрома, борид титана, борид циркония или их различные сочетания, в качестве силицида могут быть полезны, как минимум, один силицид молибдена, силицид марганца, силицид хрома, силицид железа, силицид магния, силицид цинка или их различные сочетания, в качестве нитрида могут быть полезны, как минимум, один нитрид титана, нитрид алюминия, нитрид цинка или их различные сочетания.

Металлокерамика представляет собой гетерогенную композицию металлов или их сплавов с неметаллами, такими как оксиды, бориды, силициды, нитриды и углерод. Содержание керамики может составлять от 12…89% по объему в общем составе металлокерамики. Металлокерамику обычно получают с помощью порошковой металлургии, осуществляя прессование и спекание порошков, так производят твердые металлокерамические материалы. Методом газотермического напыления частиц порошка получают высокопрочное металлокерамическое покрытие для защиты от износа, коррозии и эрозионного уноса материала. Тонкопленочную металлокерамику получают термическим испарением металлов или их сплавов в вакууме и их осаждением на поверхность, например, диэлектрика в виде оксида кремния.

Пористую металлокерамику получают спеканием смеси железа и графита. Пористую металлокерамику также получают путем введения в исходную композицию порошкообразных или волокнистых компонентов, которые из готового металлокерамического изделия выплавляются или выжигаются, образуя открытые поры.

Гель основы выбран из группы, включающей аэрогель, криогель, ксерогель, амбигель, для изготовления которых используют вещество или сложное вещество, выбранное из группы: углерод, фуллерен, графит, графен, астрален, нанотрубки или их различные сочетания.

Гель получают на основе золь-гель процессов (технологий).

В золь-гель технологии особо важную роль играют процессы удаления жидкой фазы (растворителя) из геля. Процесс удаления растворителя из геля еще называют сушкой. В зависимости от методов, осуществления сушки, могут быть получены различные продукты синтеза, такие как: аэрогель; криогель; ксерогель; амбигель.

Аэрогель - это название класса материалов, представляющих собой гель, в котором жидкая фаза полностью замещена газообразной. По структуре аэрогели представляют собой древовидную сеть из объединенных в кластеры наночастиц размером 3…6 нм и пор размером до 90…110 нм.

Аэрогель является общим названием для всех гелей с невысоким содержанием твердых веществ, поры которых заполнены воздухом, а при их получении используют сверхкритическую сушку.

Криогель получают с использованием сублимационной сушки. Ксерогель получают с использованием конвекционной субкритической сушки. Амбигель является продуктом сушки водного или органического геля при атмосферном давлении, который характеризуется низкими значениями плотности, в сравнении с ксерогелями и приближающиеся к плотности аэрогеля углеродной нанопены.

Керамика основы, в частности вспененная керамика основы, выбрана из группы кварцевое стекло, силикатное стекло, боросиликатное стекло, алюмоборосиликатное стекло алюмосиликатное стекло, алюмомагнийсиликатное стекло, неодимовое стекло, пиральспит, ургандит, рубин, корунд, иттрий-алюминиевый гранат, галий-гадолиниевый гранат, скандий-иттрий-алюминиевый гранат или их различные сочетания.

В качестве материала основы может быть выбран железобетон, бетон или их сочетания. Железобетон это композиционный материал, состоящий из бетона и стали. Бетон это строительный материал, состоящий из цемента, песка и воды. В качестве материала основы может быть использован газосиликат, представляющий собой смесь извести, молотого мелкого песка и воды с газообразующими добавками на основе алюминиевой пудры. В качестве материала основы может быть выбран пенобетон, представляющий собой смесь цемента, песка и пенообразователя.

Волокнистый материал основы выбран из группы, включающей минеральный волокнистый материал, натуральный волокнистый материал, искусственный волокнистый материал или их различные сочетания, без связующего вещества и с использованием связующего вещества. Связующее, в частности выбрано из группы, включающей каучук, полимер, смола.

Органические связующие вещества выбранны из группы, включающей крахмал; карбоксиметилцеллюлоза; декстрин; смола хвойных деревьев; копалы; шеллак; канифоль; природный битум; нефтяной битум; альсфатен; асфальтовая кислота и ее ангидрид; углеводородная смола; деготь. Неорганические связующие вещества выбраны из группы, включающей гипс; известь; цемент; коллоидный или аморфный диоксид кремния с оксидами алюминия, хрома, железа, диоксида циркония, вольфрама, никеля, кобальта, висмута, молибдена, сурьмы, олова; силикат натрия, калия, лития; алюмосиликат натрия, калия, кальция, магния, бария, лития; фосфатный цемент; фосфатное связующее из группы: алюмофосфат, алюмохромфосфат, магнийфосфат, хромфосфат, никельфосфат или их различные сочетания.

В качестве каучука связующее вещество содержит, как минимум, один синтетический каучук выбранный из группы, включающий кремнийорганический каучук, фторкремнийорганический каучук, хлоропреновый каучук, синтетический каучук фтористый или их смеси. В качестве полимера связующее вещество содержит, например как минимум, один кремнийорганический полимер, такой как полиорганосилоксан, полиэлементоорганосилоксан или их смеси.

В качестве смолы связующее вещество содержит, как минимум, одну синтетическую смолу выбранную из группы, включающей полиэфирную смолу, акриловую смолу, фенолоформальдегидную смолу, эпоксидную смола, полиамидную смолу, полиимидную смолу или их смеси.

Крахмал синтезируется растениями в хлоропластах, под действием света при фотосинтезе и представляет собой полисахариды амилозы и амилопектина, мономером которых является альфа-глюкоза.

Карбоксиметилцеллюлоза представляет собой производную целлюлозы, в которой карбоксиметильная группа соединяется с гидроксильными группами глюкозных мономеров.

Декстрин представляет собой полисахарид, полученный термической обработкой картофельного или кукурузного крахмала.

Смола хвойных деревьев представляет собой живицу сосны, ели, пихты. Копалы представляют собой состав из смоляных кислот содержащихся в растениях семейства араукариевых (агатис), цезалышниевых (гименея) и других.

Шеллак представляет собой состав из алифатических и ароматических гидрокси-кислот, а также их лактонов и лактидов. Получают очисткой смолы, которую вырабатывает насекомое лаковый червец.

Канифоль представляет собой смесь смоляных кислот (главным образом абетиновой). Получают из живицы хвойных деревьев путем отгонки из нее скипидара.

Природный битум представляет собой твердые, вязкопластичные и жидкие продукты, как в чистом виде, так и в битумозных породах, образовавшихся в земной коре в процессе окисления и полимеризации нефти. Нефтяные битумы представляют собой твердые, вязкопластичные или жидкие продукты переработки нефти.

Углеводородные смолы представляют собой вязкопластичные продукты переработки нефти, состоящие в основном из кислородных гетероциклических соединений нейтрального характера. Альсфатены и их модификации (карбены и карбоиды) представляют собой твердые неплавкие вещества с плотностью больше единицы и молекулярной массой 1000…5000 и более.

Дегти представляют собой продукт сухой (без доступа воздуха) перегонки каменного угля, сланцев, торфа, древесины и других органических веществ. Гипс представляет собой материал из класса сульфатов, по составу гидрат сульфата кальция (CaSO4 2H2O). Имеет разновидность в виде волокон (селенит) и в виде зерен (алебастр).

Известь представляет собой материал получаемый обжигом карбонатных горных пород (известняк, мел) состоящих в основном из СаО и MgO. Цемент представляет собой искусственное неорганическое гидравлическое вяжущее вещество, которое при взаимодействии с водой, водными растворами солей и другими жидкостями образуют пластичную массу с дальнейшим ее затвердеванием и превращением в камневидное тело. Коллоидный диоксид кремния (пирогенный диоксид кремния) представляет собой высокодисперсный, кремнезем без запаха и вкуса, может выпускаться под торговой маркой, например «Аэросил».

Силикат щелочного металла представляет собой щелочной раствор силиката натрия Na2O(SiO2)n, силиката калия K2O(SiO2)n, силиката лития Li2O(SiO2)n или их смеси. Водные щелочные растворы силикатов еще называют жидким стеклом.

Силикат огнестойкий получают на основе силикатов калия и натрия с добавлением бора, карбонатов бария и кальция, пятиокиси ванадия и фосфора.

Алюмосиликат представляет собой природный или синтетический силикат, комплексные анионы которого содержат кремний и алюминий, а в качестве катионов могут выступать Na, K, Са, Mg, Ва, Li.

Фосфатный цемент получают на основе фосфорной кислоты и ее производных.

Фосфатное связующее представляет собой соли фосфатной кислоты. Используют соли фосфатной кислоты, преимущественно кислые и особенно монозамещенные за счет реакции поликонденсации превращаются в вещества, проявляющие высокую адгезию к различным субстратам. Фосфатное связующее обладает термостойкостью в диапазоне температур 1000…2000°С. Фосфатное связующее может быть выбрано из группы: алюмофосфатное, алюмохромфосфатное, магнийфосфатное, хромфосфатное, никельфосфатное.

Алюмосиликат представляет собой природный или синтетический силикат, комплексные анионы которого содержат кремний и алюминий, а в качестве катионов могут выступать Na, K, Са, Mg, Ва, Li.

Минеральный волокнистый материал основы представляет собой минеральную вату. Минеральная вата с содержанием оксидов металлов представляет собой муллитокремнеземистую вату. Оксиды металлов могут быть выбраны из группы: оксид алюминия, оксид хрома, оксид железа, диоксид циркония, оксид вольфрама, оксид никеля, оксид кобальта, оксид висмута, оксид молибдена, оксид сурьмы, оксид олова или их различные сочетания.

В данном изобретении понятие «минеральная вата» (ГОСТ 31309-2005) представляет собой теплоизоляционный материал, имеющий рыхлую структуру, изготовленный из расплава горных пород, шлаков (промышленных силикатных отходов) их смеси или стекла. Минеральная вата объединяет все типы неорганических волокнистых материалов с использованием связующего вещества и без связующего вещества, например шлаковата, стекловата, муллитокремнеземистая вата, базальтовая (каменная) вата, кварцевая вата, базальтовая супертонкая вата, кварцевая супертонкая вата, базальтовая ультратонкая вата, кварцевая ультратонкая вата. Супертонкие ваты состоят из высокоэластичных и больших по длине волокон диаметром 1…3 мкм и длиной 50…1000 мм, именно это позволяет создать высокопрочное переплетение волокон за счет сил естественного сцепления и тем самым не использовать связующее вещество. Ультратонкие ваты состоят из высокоэластичных и больших по длине волокон диаметром 0,5…1 мкм и длиной 50…500 мм.

Натуральный волокнистый материал выбран из группы: растительный волокнистый материал, животный волокнистый материал, натуральный неорганический волокнистый материал, волокнистый материал водорослей или их различные сочетания.

В качестве растительного волокнистого материала могут быть полезны, как минимум, один семенной волокнистый материал, лубяной волокнистый материал, соломенный волокнистый материал, древесный волокнистый материал, прочный на растяжение волокнистый материал, волокнистый материал кокосовой пальмы, травяной волокнистый материал или их различные сочетания, в качестве животного волокнистого материала могут быть полезны, как минимум, один шерстяной волокнистый материал, шелковый волокнистый материал или, их различные сочетания, в качестве натурального неорганического волокнистого материала содержит асбест, в качестве волокнистого материала водорослей могут быть полезны, как минимум, один волокнистый материал морских водорослей, волокнистый материал пресноводных водорослей или их различные сочетания. В качестве семенного волокнистого материала могут быть полезны, как минимум, один волокнистый материал хлопчатника, хлопкового пуха, капока, койра, тополиного пуха или их различные сочетания, в качестве лубяного волокнистого материала могут быть полезны, как минимум, один волокнистый материал бамбука, джута, льна, скеренхимы, конопли, жгучей крапивы, китайской крапивы рами или их различные сочетания, в качестве прочного на растяжение волокнистого материала могут быть полезны, как минимум, один волокнистый материал сизаля, кенафа, манильской пеньки или их различные сочетания, в качестве соломенного волокнистого материала содержит, как минимум, один волокнистый материал сухих стеблей злаковых зерновых культур, бобовых зерновых структур или их различные сочетания, в качестве древесного волокнистого материала могут быть полезны, как минимум, один волокнистый материал хвойного дерева, лиственного дерева или их различные сочетания.

Древесный волокнистый материал может быть модифицирован путем термомеханической, химико-механической, термохимической, радиационно-химической или химической обработки.

Древесный волокнистый материал может быть выбран из группы: древесноволокнистая плита, древесностружечная плита, цементностружечная плита, ориентировано-стружечная плита, древесный слоистый пластик, формованные изделия, фанера, фанерные плиты, массы древесные прессованные, картон или их различные сочетания.

В качестве искусственного волокнистого материала могут быть полезны, как минимум, один вискозный, триацетатный, ацетатный, полиамидный, полиэфирный, полиуретановый, полиакрилонетрильный, поливинилхлоридный, поливинилспиртовый, углеродный, кремнеземный, оксида алюминия, карбида кремния, бора, карбида бора волокнистый материал или их различные сочетания.

Для увеличения механической и ударной прочности, а также для улучшения эксплуатационных характеристик волокнистые материалы могут быть прошиты различными видами полимерных, натуральных, минеральных, искусственных нитей, представляющие собой армирующие элементы. В качестве каучука наполнитель содержит, как минимум, один синтетический каучук, такой как кремнийорганический каучук, фторкремнийорганический каучук, хлоропреновый каучук, синтетический каучук фтористый или их смеси.

В качестве кремнийорганического каучука могут быть полезны, как минимум, один синтетический каучук термостойкий низкомолекулярный, синтетический низкомолекулярный кремнийорганический каучук Стиросил, силоксановый каучук или их смеси, в качестве фторкремнийорганического каучука, могут быть полезны, как минимум, один фторсилоксановый каучук, синтетический каучук термостойкий фторсодержащий или их смеси, в качестве хлоропренового каучука могут быть полезны, как минимум, один полихлоропрен, наирит, неопрен, байпрен или их смеси, в качестве синтетического каучука фтористого могут быть полезны, как минимум, один синтетический каучук фтористый на основе сополимеров трифторхлорэтилена с винилиденфторидом, синтетический каучук фтористый на основе сополимеров винилиденфторида с гексафторпропиленом или их смеси.

В качестве полимера наполнитель содержит, как минимум, один кремнийорганический полимер, такой как полиорганосилоксан, полиэлементоорганосилоксан или их смеси.

В качестве полиорганосилоксана могут быть полезны, как минимум, один полиметилфенилсилоксан, полидиметилфенилсилоксан, полиметилсилоксан, полидиметилсилоксан, полифенилсилоксан, полиэтилфенилсилоксан, полидиэтилфенилсилоксан, полиметилхлорфенилсилоксан, полифторфенилсилоксан, полифеноксифенилсилоксан или их смеси, а в качестве полиэлементоорганосилоксана могут быть полезны, как минимум один полиалюмофенилсилоксан, полититанофенилсилоксан, полиборорганосилоксан, полиалюмоорганосилоксан, полититаноорганосилокеан или их смеси.

Смола наполнителя представляет собой синтетическую смолу и содержит, как минимум, например одну полиэфирную смолу, акриловую смолу, фенолоформальдегидную смолу, эпоксидную смолу, полиамидную смолу, полиимидную смолу или их смеси.

В качестве полиэфирной смолы могут быть полезны, как минимум, одна модифицированная полиэфирная смола, ортофталиевая смола, изофталиевая смола, винилэфирная смола или их смеси, в качестве акриловой смолы могут быть использованы, например, полиметилметакрилат или их а в качестве фенолоформальдегидной смолы могут быть полезны, как минимум, например фенолоформальдегидная смола новолачного типа, фенолоформальдегидная смола резольного типа, меламиноформальдегидная смола, мочевиноформальдегидная смола, мочевиномеламиноформальдегидная смола, модифицированная фенолоформальдегидная смола или их смеси, в качестве эпоксидной смолы могут быть полезны, как минимум, одна эпоксидная диановая смола различных марок, модифицированная эпоксидная диановая смола или их смеси.

В качестве водного раствора силиката щелочного металла наполнитель содержит, как минимум, один водный раствор силиката натрия, водный раствор силиката калия, водный раствор силиката лития или их смесь. Для отверждения компонентов наполнителя и надежной фиксации его в основе используют группы вещества, выбранные из следующих групп. Первую группу отвердителей составляют метилтриэтоксисилан, тетраметилдисилоксан, тетраацетоксисилан, метилтриацетоксисилан, диэтиламин, аминосилан, гексаметилендиамин, амин, полиамин, аминопропилтриэтоксисилан, аминоизопропилтриэтоксисилан, аминоорганотриэтоксисилан, тетраэтоксисилан, диэтилдикаприлат олова, диэтилакрилат олова, дибутилакрилат олова или их смеси. Вторую группу отвердителей составляют полиорганосилазаны, полиэлементоорганосилазаны, титанофосфороорганические соединения, алкоксисиланы, растворы оловоорганических соединений в эфирах ортокремниевой кислоты, аминоорганотриэтоксисилан с тетрабутоксититаном, аминоорганоалкоксисиланы или их смеси. Третью группу отвердителей составляют диэтилентриамин, полиэтиленполиамин, триэтилентетрамин, полисебациновый ангидрид, тетраэтиленпентамин или их смеси.

Четвертую группу отвердителей составляют борный ангидрид, диэтиленбензосульфокислоты, гексаметилентетрамин или их смеси.

Пятую группу отвердителей составляют полиэтиленполиамин, дибензоилпероксид, гидрооксид алюминия или их смеси.

Шестую группу отвердителей составляют перекись метилэтилкетона, перекись бензоила или их смесь.

Седьмую группу отвердителей составляют кремнефтористый натрий, хлорид бария, кремнефтористая кислота, щавелевая кислота, ортофосфорная кислота, уксусная кислота, хлористый кальций, алюминат натрия, диацетат этиленгликоля, моноацетат этиленгликоля или их смеси. Восьмую группу отвердителей составляют 4,4 диаминодифенилсульфон, изометилгидрофталевый ангидрид, 1,3-бис-(4-аминофенокси)бензол. Конкретный отвердитель или смесь отвердителей выбирают в зависимости от свойств основного активного компонента наполнителя выбранного из группы: каучук, полимер, смола, водный раствор силиката щелочного металла.

Отвердители используют для улучшения технологических и физико-химических свойств наполнителей. Их применяют для снижения температуры и времени отверждения и стабилизации наполнителя. В качестве отвердителей применяют сложные композиции на основе титанофосфороорганических соединений, силазанов (соединений с чередующимися атомами кремния и азота) и элементосилазанов. Введение этих соединений в значительной степени способствует повышению термостойкости полимеров за счет введения в цепь полимера гетероатомов или их группировок, а также повышению термоокислительной стабильности за счет введения группировок, которые являются носителями антиоксидантных свойств. Введение силазановой связи в полимеры позволило решить проблему отверждения в естественных условиях. Положительный эффект от введения подобных отвердителей выражается также в том, что наполнитель повышает свою прочность: не растрескивается при нагревании, не подвергается термоокислительной деструкции. Такие наполнители стабильны при перепадах температур от -50 до +350°С. Первая группа отвердителей может быть полезна при отверждении преимущественно синтетических каучуков.

Вторая группа отвердителей может быть полезна при отверждении преимущественно кремнийорганических полимеров.

Третья группа отвердителей может быть полезна при отверждении преимущественно эпоксидных смол.

Четвертая группа отвердителей может быть полезна при отверждении преимущественно фенолоформальдегидных смол.

Пятая группа отвердителей может быть полезна при отверждении преимущественно акриловых смол.

Шестая группа отвердителей может быть полезна при отверждении преимущественно полиэфирных смол.

Седьмая группа отвердителей может быть полезна при отверждении преимущественно водных растворов силикатов щелочных металлов.

Восьмая группа отвердителей может быть полезна при отверждении цианат эфирной и фталонитрильной смолы.

Следует отметить, что применение по группам может быть преимущественным, но не обязательным, то есть отвердители из одной группы могут применяться и в другой группе, например, отвердитель полиэтиленполиамин из третьей группы, может также успешно применяться в качестве отвердителя в первой, второй и пятой группе. Для обеспечения необходимого качества материала в состав наполнителя вводят стабилизатор, который обеспечивает равномерное коллоидальное распределение добавок в массе наполнителя, что приводит к устойчивости полученной дисперсии. В частности, стабилизатор предотвращает оседание пигментов и антипиренов и повышает физико-механические свойства наполнителя.

В качестве стабилизатора могут быть полезны такие соединения, как алкилариловые эфиры фосфорной кислоты, эфиры салициловой кислоты, ароматические амины, соли цинка, соли кальция и свинца, коллоидный диоксид кремния, замещенные фенолы, вторичные ароматические амины или их смеси.

По химическому строению фенольные стабилизаторы можно разделить на производные моноядерных фенолов, бисфенолов и трисфенолов. Важным представителем моноядерных фенолов является 4-метил-2,6-дитретбулфенол. В группе бисфенолов важнейшим стабилизатором является 2,2-метилен-бис.В группе трисфенолов важным представителем стабилизаторов является 2,4,6-трис(3,5-дитребутилен-4-оксибензил)мезитилен. Моноядерные фенолы, бисфенолы и трисфенолы могут использоваться в качестве стабилизаторов как порознь, так и в смеси. Вторичные ароматические амины могут быть представлены, например, как фенил-2-нафталамин.

Стабилизатор дополнительно уменьшает скорость старения наполнителя, увеличивая, тем самым, долговечность термостойкого композиционного материала.

Для повышения огнезащитных свойств наполнитель дополнительно может содержать антипирен, выбранный из группы: аммоний фосфорнокислый двузамещенный, параформ, мочевина, бисульфат графита, мочевиноформальдегидная смола, мочевиномеламиноформальдегидная смола, меламин, полифосфат аммония, пентаэритрит, интеркалированный графит, окисленный графит, нитрат графита, модифицированный ледяной уксусной кислотой окисленный графит, нейтрализованный интеркалированный графит, бура, диаммоний фосфат, сульфат аммония, сернокислый аммоний, фосфорнокислый аммоний, фосфорнокислый натрий, борная кислота, гидрат окиси магния, оксид цинка, фосфат алюминия, фосфат кремния, оксид магния, оксид кальция, гидрат окиси алюминия, природный графит, алюмосиликаты, хлорпарафин, трехокись сурьмы, фосфоросодержащие соединения, хлорированные полиэтилены, тетрабромпараксилол, гексабромциклододекан, декабромдифенилоксид или их смеси. Под «интеркалированным графитом» понимается широкий круг химических соединений - продуктов внедрения в графитовую матрицу на атомном или молекулярном уровне систем, обладающих способностью к интуменсцентности (вспучиванию) - многократному увеличению объема при нагревании за счет термического диспергирования частиц графита до наноразмеров. Термостойкий эффект, термически расширяющихся антипиренов, основан на теплоизолирующем действии вспененной при тепловом воздействии массы, которая препятствует проникновению теплового потока внутрь материала. При высокотемпературном тепловом воздействии в наполнителе, содержащем антипирены, происходят фазовые переходы, связанные с поглощением тепла и выделением газообразных продуктов, которые образуют пористую структуру, обладающую низким коэффициентом теплопроводности, а соответственно высокими теплоизоляционными и теплозащитными свойствами. Кроме этого в материале происходят экзотермические процессы преобразования или превращения различных химических продуктов, препятствующих процессу воспламенения и горения. Например, смесь интеркалированного графита и меламина приводит к термовспениванию, тогда как физические свойства пены изменяются незначительно, а способность противостоять интенсивному тепловому потоку значительно увеличивается. Меламин, расходуя тепло на собственный экзотермический процесс превращения, замедляет экзотермическую реакцию пиролиза интеркалированного графита, вплоть до прекращения пиролиза.

В качестве примера смесевого антипирена может быть приведен графитоалюмосиликатный антипирен, содержащий природный графит (углерод) и алюмосиликат при следующем соотношении компонентов, в мас. %: природный графит (углерод) - 5-30, алюмосиликат - 70-95. Для получения графитоалюмосиликатного антипирена алюмосиликат выбирают из группы: каолин; глауконит; галлуазит или их смеси, а природный графит выбирается из группы: коллоидный графит; шунгит или их смеси.

Наполнитель дополнительно может содержать пигменты, в качестве которых могут быть полезны титанат железа, титанат меди, оксид железа, оксид хрома, алюминат кобальта, свинцово-молибдатный крон, сульфид кадмия, алюминиевая пудра, окись титана, красные железооксидные, красные кадмиевые, хромовые или кобальтовые соединения, цинковая пыль, цинковый крон, титанат кобальта или их смеси.

В наполнитель дополнительно может быть введен модификатор, выбранный из следующих групп.

Первую группу модификаторов составляют полиорганосилазаны, акриловые смолы, мочевиноформальдегидные смолы, меламиноформальдегидные смолы, алкидные смолы, эпоксидные смолы, алифатические эпоксидные смолы, полиэфирные смолы, эфиры целлюлозы, эфиры акриловой кислоты или их смеси.

Вторую группу модификаторов составляют кремнийорганические полимеры, бутадиеннитрильный каучук с карбоксильными группами, жидкие полисульфидные полимеры, фенолоформальдегидные смолы, мочевиномеламиноформальдегидные смолы или их смеси.

Третью группу модификаторов составляют полихлоропрен, хлоропреновый каучук, поливинилхлорид, нитрильный каучук, силоксановый каучук или их смеси.

Четвертую группу модификаторов составляют наночастицы оксидов алюминия, железа, магния, цинка, титана, наночастицы диоксида кремния, диоксида циркония или их смеси.

Пятую группу модификаторов составляют растительные масла, касторовое масло, свободные жирные кислоты, смоляные кислоты или их смеси. Шестую группу модификаторов составляют этиленмочевина, пирролидин, морфопин, пиперидин, изопропиламин, диметиламин, этанолоамин или их смеси.

Первая группа модификаторов может быть полезна при модифицировании преимущественно кремнийорганических полимеров.

Вторая группа модификаторов может быть полезна при модифицировании преимущественно эпоксидных смол.

Третья группа модификаторов может быть полезна при модифицировании преимущественно фенолоформальдегидных смол.

Четвертая группа модификаторов может быть полезна при модифицировании преимущественно полиэфирных смол, цианат эфирных, фталонитрильных смол.

Пятая группа модификаторов может быть полезна при модифицировании преимущественно полиэфирных смол.

Шестая группа модификаторов может быть полезна при модифицировании преимущественно акриловых смол.

Следует отметить, что применение по группам может быть преимущественным, но не обязательным, то есть модификаторы из одной группы могут применяться и в другой группе, например, модификатор диметиламин из шестой группы, может также успешно применяться в качестве модификатора в первой и второй группе. Например, эпоксидная смола из первой группы или фенолоформадьдегидная смола из второй группы могут применяться для модификации цианат эфирных смол. Применение модификаторов позволяет повысить стойкость к внешним воздействующим факторам, твердость и прочность материалов, а также упростить их производство. Так введение полимера, содержащего ароматические радикалы, обеспечивают более высокую термостойкость. Добавки акриловой смолы или полиорганосилазанов позволяют получать наполнитель, отверждающийся уже при комнатной температуре. Введение карбамидной смолы повышает твердость и ударную прочность материала. Введение диспергирующей добавки, например, соли полиакриловой кислоты, 2-аминопропанол, ацетилендиол, полиуретаны, полиакрилаты с линейной и разветвленной структурой, соли поликарбоновых кислот, полифосфаты, этоксисилаты жирных спиртов или их смеси позволяет дополнительно улучшить качество наполнителя за счет более тонкого распределения компонентов и однородности состава.

Наполнитель дополнительно может содержать пластификатор и/или флексибилизатор (внутренний пластификатора), которые могут быть полезны для улучшения его эластичности.

Пластификатор является инертным компонентом, который добавляется в состав полимерных материалов для получения механического пластифицирующего действия, а именно улучшения эластичности, снижения хрупкости и повышения ударной прочности. Пластификатор обеспечивают диспергирование ингредиентов, снижает температуру технологической обработки композиций. Некоторые пластификаторы могут повышать термостойкость и огнестойкость полимеров.

Пластификатор выбран из группы: сложные эфиры; эфиры фталевой и триметиловой кислоты; сложные эфиры ортофосфорной кислоты; трикрезилфосфаты или их смеси. Сложные эфиры, в свою очередь, выбираются из группы: диоктифталат; диметилфталат; дибутилфталат; дибутилсебацинат; диоктиладапинат; диизобутилфталат или их смеси. Флексибилизатор (внутренний пластификатор) - ингредиент, вступающий в реакцию с полимерами во время отверждения, и обеспечивающий гибкость путем увеличения расстояния между поперечными сшивками, а соответственно, увеличивающий гибкость и подвижность трехмерной сетки. Флексибилизатор выбран из группы: низкомолекулярные кремнийорганические каучуки; алифатические эпоксидные смолы; полисульфидные каучуки; полисульфиды; хлорсодержащие эпоксидные смолы или их смеси.

Низкомолекулярные кремнийорганические каучуки, в свою очередь, выбираются из группы: синтетический каучук термостойкий низкомолекулярный (СКТН); синтетический низкомолекулярный кремнийорганический каучук Стиросил (сополимер полистирол-полисилоксановый; синтетический каучук термостойкий фторсодержащий (СКТФ-25) или их смеси.

Алифатические эпоксидные смолы представляют собой продукт конденсации многоатомных спиртов с эпихлоргидрином и, в свою очередь, выбираются их группы: алифатическая эпоксидная смола (ДЭГ-1) - продукт конденсации диэтиленгликоля с эпихлоргидрином; алифатическая эпоксидная смола (ТЭГ-1) - продукт конденсации триэтиленгликоля с эпихлоргидрином или их смеси.

В качестве флексибилизатора возможно использование полисульфидных каучуков (тиоколов). Для улучшения эластичности и термостойкости возможно использование хлорсодержащей эпоксидной смолы марки Оксилин-5(А).

Наполнитель дополнительно может содержать микросферы, в качестве которых могут быть полезны кварцевые, силикатные, боросиликатные, ситалловые, неодимовые, алюмосиликатные, алюмоборосиликатные, алюмомагнийсиликатные, пиральспитовые, ургандитовые, рубиновые, корундовые, иттрий-алюминиево гранатовые, галий-гадолиниево гранатовые, скандий-иттрий-алюминиево гранатовые, углеродные, керамические вакуумные, фенолоформальдегидные, меламиноформальдегидные, полиэфирные, мочевиноформальдегидные, мочевиномеламиноформальдегидные, или их смеси. Микросферы, не являющиеся проводниками электрического тока, могут быть покрыты металлом или углеродом с целью образования замкнутых электропроводящих цепей, что позволяет обеспечить защиту от СВЧ-излучений. Например, покрытие микросфер вольфрамом, танталом или свинцом позволяют обеспечить защиту от ионизирующего излучения. Введение микросфер в наполнитель увеличивает прочностные характеристики и снижает теплопроводность, обеспечивая защиту от теплового излучения, т.е. улучшает эксплуатационные свойства материала. Микросферы ситалловые, неодимовые, алюмосиликатные, алюмоборосиликатные, боросиликатные, алюмомагнийсиликатные, пиральспитовые, ургандитовые, рубиновые, корундовые, иттрий-алюминиево гранатовые, галий-гадолиниево гранатовые, скандий-иттрий-алюминиево гранатовые, углеродные обладают радиопоглощающими свойствами и могут быть использованы для снижения радиолокационной заметности. Наполнитель дополнительно может содержать металлы, в качестве которых могут быть полезны сталь, нержавеющая сталь, чугун, никель, медь, алюминий, магний, кобальт, вольфрам, марганец, хром, бериллий, титан, ванадий, скандий, железо, тантал, висмут ниобий, сурьма, цинк, свинец, олово, молибден, цирконий и/или сплавы нескольких металлов, в виде пудры или ультрадисперсных порошков, например, пыли, или их смеси, что позволяет обеспечить защиту от ионизирующих излучений, излучений в СВЧ диапазоне и лазерных излучений.

Наполнитель дополнительно может содержать ударопрочные и термостойкие добавки.

Для увеличения прочностных характеристик в наполнитель также могут быть введены ударопрочные органические добавки, типа ядро-оболочка, на акриловой, стирольной или бутадиеновой основе или их смеси. Например, добавка на акриловой основе состоит из полиметилметакрилатной оболочки и эластомерного ядра из сополимера бутилакрилата, или эластомерное ядро из полибутадиена, а оболочка из полиметакрилата или полистирола. В качестве ударопрочных добавок возможно также использование хлорированных полиолефинов и их смесей. Также могут быть введены неорганические добавки, такие как карбонат кальция, диоксид титана, карбид титана, карбид кремния бор, нитрид бора, карбид бора, лонсдейлит, фуллерены, фуллериты, восстановленный оксид графена, углеродные нанотрубки, синтетическое углеродное алмазосодержащее вещество, или их смеси, или смеси ударопрочных добавок.

Лонсдейлит представляет собой гексагональную полиморфную модификацию алмаза.

Фуллерены представляют собой молекулярное соединение, принадлежащее к классу аллотропной формы углерода, а конденсированная система, состоящая из молекул фуллеренов, является фуллеритом. Синтетическое углеродное алмазосодержащее вещество представляет собой углерод в виде ядер ультрадисперсного алмаза, окруженных оболочкой, содержащей рентгеноаморфный углерод и имеющего на поверхности частиц поверхностные функциональные группы, содержащие кислород, азот и водород, при соотношении массы ядра, выбранной из диапазона от 55 до 93 мас. % к массе оболочки, выбранной из диапазона от 7 до 45 мас. % и имеющего элементный состав по массе: углерод 85,6-95%, водород 1,3-1,5%, азот 1,5-3,0%, кислород 1,9-9,0%, несгораемые примеси 0,3-0,9%. Один из способов увеличения прочности полимерных материалов, заключается в смешении полимеров с добавками, повышающими их прочность, например, углеродными нанотрубками и частицами восстановленного оксида графена.

Прочность наполнителя композиционного материала обуславливается тем, что между восстановленным оксидом графена и углеродными нанотрубками образуются водородные связи. Использование данных добавок в наполнителе позволит значительно увеличить ударную вязкость термостойкого слоя в предлагаемом материале.

Наполнитель может содержать ударопрочное волокно, выбранное из группы: полиамидное, полиэфирное, полипарафенилентерефталамидное, полиамидбензимидазолтерефталамидное, полеолефиновое, полиакрилонетрильное, поливинилспиртовое или их смеси. Наполнитель может содержать термостойкое волокно, выбранное из группы: стеклянное, кремнеземное, кварцевое, базальтовое, углеродное, полиоксадиазольное, метаарамидное, полиимидное, боросиликатное, алюмоборосиликатное, алюмомагнийсиликатное, оксида алюминия, карбида кремния, бора, карбида бора, вискозное, ацетатное, триацетатное, поливинилхлоридное или их смеси.

Наполнитель может содержать ферромагнитные добавки, в качестве которых могут быть полезны железо, никель, кобальт, гадолиний, тербий, диспрозий, оксид железа, оксид никеля, оксид цинка, оксид кобальта, оксид иттрия, диоксид титана, оксид кадмия, феррит, феррошпинель, феррогранат, никель-цинковый феррит, карбонильное железо, карбонильный никель, пермаллой, сплав железа-никеля-кобальта, сплав марганца-меди-алюминия, сплав неодим-железо-бор, сплав железо-кремний-ниобий-медь-бор-гадолиний, сплав кобальт-железо-никель-кремний-медь-ниобий-бор-диспрозий, сплав кобальт-железо-никель-кремний-медь-ниобий-бор-тербий, гексаферрит бария, бариевый гексагональный феррит легированный ионами скандия, гексаферрит кобальта или их смеси.

Магнитомягкие материалы обладают высокой магнитной проводимостью и представляют собой железо, никель, кобальт, гадолиний, тербий, диспрозий или сплавы этих металлов, например, сплав железа с никелем называется пермаллой.

К ферромагнитным материалам относятся и сплавы магнитомягких металлов с ниобием, кремнием, бором, медью, например, сплав кобальт-железо никель-кремний-медь-ниобий-бор-диспрозий.

К ферромагнитным материалам относятся ферриты, которые получают керамическими методами путем прессования и обжига смеси мелких порошков окисидов и диоксидов магнитомягких материалов. Магнитомягкие материалы, сплавы магнитомягких материалов, карбонаты железа и никеля, ферриты и гексаферриты бария обладают радиопоглощающими свойствами и в настоящее время широко используются для снижения заметности в радиолокационном диапазоне обнаружения различных объектов или технических устройств.

Наполнитель может содержать газонаполненные микросферы, в качестве которых могут быть полезны кварцевые, силикатные, боросиликатные, алюмоборосиликатные, алюмомагнийсиликатные, ситалловые, неодимовые, алюмосиликатные, пиральспитовые, ургандитовые, рубиновые, корундовые, иттрий-алюминиево гранатовые, галий-гадолиниево гранатовые, скандий-иттрий-алюминиево гранатовые, углеродные, керамические вакуумные, фенолоформальдегидные, меламиноформальдегидные, полиэфирные, мочевиноформальдегидные, мочевиномеламиноформальдегидные или их смеси.

Микросферы могут быть наполнены газом, в качестве которого могут быть полезны азот, углекислый газ, гелий, неон, аргон, криптон, ксенон или их смеси, например, смесь гелий-неон или смесь гелий-азот-углекислый газ. Как указывалось выше микросферы ситалловые, неодимовые, алюмосиликатные, боросиликатные, алюмоборосиликатные, алюмомагнийсиликатные, пиральспитовые, ургандитовые, рубиновые, иттрий-алюминиево гранатовые, галий-гадолиниево гранатовые, скандий-иттрий-алюминиево гранатовые, углеродные сами по себе уже обладают радиопоглощающими свойствами.

Неодимовое стекло, пиральспит, ургандит, рубин, иттрий-алюминиевый гранат, галий-гадолиниевый гранат, скандий-иттрий-алюминиевый гранат широко используются в качестве рабочих тел твердотельных лазеров, то есть эти материалы обладают свойством поглощения энергии электромагнитных излучений с дальнейшим переходом в тепловую энергию. В газовых лазерах в качестве активной среды могут быть использованы газы, либо смесь различных газов. Наиболее широко применяется смесь гелий-неон и смесь гелий-азот-углекислый газ. Эти активные среды также обладают свойством поглощения энергии электромагнитных излучений с дальнейшим переходом в тепловую энергию.

Гелий (Не2) - обладает высокой теплопроводностью, что позволяет быстро отводить тепло.

Азот (N2) - просто возбуждается под воздействием электромагнитных излучений, создавая колебательную энергию, которая передается молекулам углекислого газа.

Углекислый газ (CO2) - активно генерирует инфракрасное излучение. При наполнении микросфер смесью газов мы получаем: 1 - поглощение электромагнитных излучений материалом микросферы и 2 - поглощение смесью газов находящихся внутри микросферы. В результате этого газонаполненные микросферы могут быть более эффективно использованы для поглощения электромагнитных излучений и, соответственно, снижения радиолокационной заметности объектов и технических устройств. Наполнитель может содержать добавки, для защиты от внешних воздействующих факторов, поглощения электромагнитных волн, увеличения прочности, микротвердости и износостойкости в виде дисперсных частиц, порошков, микрошариков, выбранных из групп.

Первую группу добавок составляют графит, пирографит, графен, фуллерен, астрален, фуллерит, синтетическое углеродное алмазосодержащее вещество, углеродные нанотрубки, углеродные нанотрубки обработанные серной и азотной кислотой, восстановленный оксид графена или их смеси. Астрален - фуллероидное соединение, представляющее собой многослойные полиэдральные структуры из атомов углерода размером 80…150 нм. Многогранная структура частиц астралена представляет собой плоские бездефектные графитовые поверхности, соединенные краевыми дефектными областями преимущественно пятиугольной структуры. Поверхность составлена укладкой 20...50 плоских графеновых листов с расстоянием между листами 0,3…0,4 нм. Средний размер плоских поверхностей составляет приблизительно 15 нм.

Вторую группу добавок составляют пиральспит, ургандит, рубин, корунд, шпинель, ситалл, неодимовое стекло, иттрий-алюминиевый гранат, иттрий-алюминиевый гранат легированный тулием, иттрий-алюминиевый гранат легированный иттербием, иттрий-алюминиевый гранат легированный гольмием, галлий-гадолиниевый гранат, иттрий-гадолиниевый гранат, скандий-иттрий-алюминиевый гранат или их смеси.

Третью группу добавок составляют карбонат лития, карбонат натрия, карбонат бериллия, карбонат магния, карбонат кальция, или их смеси. Четвертую группу добавок составляют окись бария, сульфат бария, карбонат бария, вольфрамовый ангидрид, дифосфид вольфрама, карбид вольфрама, оксид висмута (III), карбонат висмута, оксид свинца (I), ортоплюмбонат свинца (II), оксид свинца (II), метаплюмбонат свинца (III), оксид свинца (V), карбонат свинца, оксид сурьмы (III), оксид сурьмы (V), оксид лантана (III), оксид церия (III), оксид празеодима (III), оксид неодима (III), оксид гадолиния (III), оксид тербия (III), оксид диспрозия (III) или их смеси, или смеси добавок.

Пятую группу добавок составляют бор, бор-10, боросиликаты, бораты, нитрид бора, карбид бора.

Первая группа добавок может быть полезна для защиты от теплового, электромагнитного и ионизирующего излучения, а также для поглощения электромагнитных волн.

Вторая группа добавок может быть полезна для защиты от электромагнитного, лазерного и теплового излучения, а также для поглощения электромагнитных волн.

Третья группа добавок может быть полезна для защиты от электромагнитных волн, а также для поглощения электромагнитных волн.

Четвертая группа добавок может быть полезна для защиты от ионизирующего излучения.

Пятая группа добавок может быть полезна для защиты от нейтронного и ионизирующего излучения.

Следует отметить, что применение по группам может быть преимущественным, но не обязательным, то есть добавки из одной группы могут применяться и в другой группе, например, углеродные нанотрубки и восстановленный оксид графена, астрален, синтетическое углеродное алмазосодержащее вещество, из первой группы, может также успешно применяться в качестве добавки в любой из групп.

Для улучшения эксплуатационных характеристик, повышения стойкости к внешним воздействующим факторам, а также повышения механической прочности и ударной стойкости основы слоев композиционного материала и наполнитель могут быть выполнены, одинаковыми или различными по составу, а на поверхности материала и/или между слоями могут иметь облицовку, выбранную из группы: полимерная пленка, металлическая пленка, например, фольга, металлополимерная пленка, бумага, бумажнополимерная пленка, декоративно-защитная пленка, силоксановая пленка, металлическая, полимерная или металлополимерная сетка, или из группы, включающей мембрану, например паропроницаемую мембрану, перфорированную мембрану, пористую мембрану, диффузионную мембрану, супердиффузионную мембрану, пароизоляционная пленка, гидроизоляционная пленка, битумная облицовка, битумнополимерная облицовка, или из группы, включающей стеклоткань, кремнеземная ткань, кварцевая ткань, базальтовая ткань, углеродная ткань, полиоксадиазольная ткань, или из группы тканей, таких как синтетическая полиамидная ткань, полиимидная ткань, боросиликатная ткань, алюмоборосиликатная ткань, алюмомагнийсиликатная ткань, полипарафенилентерефталамидная ткань, метафенилендиаминизофталамидная ткань, полиамидбензимидазолтерефталамидная ткань или их различные сочетания. При этом на ткани, пленку и облицовку могут наносить, распылять, осаждать, напылять покрытия выбранные из группы: металл, сплав металлов, полимер, каучук, синтетическое углеродное алмазосодержащее вещество, ферромагнитные и добавки для защиты от внешних воздействующих факторов, поглощения электромагнитных волн, увеличения прочности, микротвердости и износостойкости. Нанесение может быть осуществлено методом покраски, смачивания или методом окунания в жидкий раствор и так далее. При осуществлении метода распыления на поверхность основы используют жидкие смеси полимеров, каучуков, смол, водных растворов силикатов щелочных металлов, дисперсных частиц, порошков, пудры металлов, сплавов нескольких металлов, синтетического углеродного алмазосодержащего вещества, ферромагнитных и специальных добавок. Осаждение различных веществ может быть осуществлено вакуумным методом. Напыление может быть осуществлено с помощью использования горячих газов, либо методом плазменного напыления.

Облицовка представляет собой функциональный или декоративный материал, покрывающий изделие с одной или двух сторон (например, бумага, пленка, фольга, металлическая сетка и др.) и выполняющий защитные функции или служащий для придания изделию особых свойств. Основы слоев и облицовка могут быть соединены между собой и с основой при помощи термической сварки или клея выбранного из группы: фенолоформальдегидный, фенолоацетатный эпоксидный, полиуретановый, карбамидный, кремнийорганический, полиэфирный, акрилатный, полиимидный, или из группы: полиакриловый, полиамидный, поливинилацетатный, поливинилхлоридный, полиолефиновый, полиэфирный, или из группы: силикат натрия, силикат калия, силикат лития, силикатный огнестойкий, фосфатный, керамический, металлический. Синтетические клеи (наполнители) могут быть изготовлены на основе синтетических мономеров, олигомеров, полимеров или их смесей. Могут содержать отвердители, антипирены растворители, стабилизаторы, пластификаторы, флексибилизаторы, модификаторы и различные виды добавок. Модификация улучшает свойства клея, например адгезию, вязкость, скорость отверждения, жизнеспособность, прочность, жесткость, стойкость к внешним воздействующим факторам и так далее. Синтетические клеи могут быть жидкими (раствор, эмульсия, суспензия, паста) или твердыми (пленки, гранулы, порошки).

Синтетические клеи могут быть реактивными (термореактивными) и термопластичными. При склеивании термореактивным клеем изменяется химическая структура с переходом из пластического состояния в стеклообразное или эластичное в результате протекания химической реакции полимеризации, поликонденсации или полиприсоединения. При склеивании термопластичным клеем химическая структура при склеивании не изменяется, а они затвердевают в результате испарения или улетучивания растворителя (раствор клея) или застывания расплава (расплав клея, термоплавкий клей).

Реактивные клеи могут быть выбраны из группы: фенолоформальдегидный, фенолоацетатный эпоксидный, полиуретановый, карбамидный, кремнийорганический, полиэфирный, акрилатный, полиимидный. Фенолоформальдегидный клей получают на основе резольных фенолоформальдегидных смол. Клеями служат ацетоновые, спиртовые или водные растворы немодифицированных смол. К группе фенолоформальдегидных клеев относятся также резорциновые и алкирезорциновые клеи.

Фенолоацетатный клей получают на основе фенолоформальдегидной смолы резольного типа модифицированной поливинилацетелями. Эпоксидный клей получают на основе эпоксидных смол и продуктов их модификации. Обладают высокой адгезией и хорошими прочностными характеристиками в отвержденном состоянии.

Полиуретановый клей получают на основе изоцинатов и гидроксилсодержащих соединений, реагирующих с образованием полиуретанов.

Карбамидный клей получают на основе мочевино и/или меламиноформальдегидных смол. Готовят клей растворением порошкообразных смол в воде и смешением их водных растворов с другими ингредиентами.

Кремнийорганический клей получают на основе кремнийорганических каучуков и/или кремнийорганических полимеров.

Полиэфирный клей получают на основе ненасыщенных сложных полиэфиров, например олигоэфиракрилат и/или полиэтиленгликольмалеинат, олигокарбонатакрилат.

Акрилатный клей получают на основе мономеров, например акрилатов, цинакрилатов и реже их форполимеров и полимеров.

Полиимидный клей получают на основе полиамидокислот, олигоимидокислот, олигоимидов, либо исходных соединений синтеза, превращающихся при отверждении в полиимиды.

Термопластичные клеи могут быть выбраны из группы, включающей полиакриловый, полиамидный, поливинилацетальный, поливинилацетатный, поливинилхлоридный, полиолефиновый, полиэфирный. Полиакриловый клей получают на основе полимеров акрилатов, метакрилатов и их сополимеров.

Полиамидный клей получают на основе полиамидных смол, которые являются продуктом поликонденсации амидов многоосновных кислот с альдегидами, поликонденсацией высших аминокислот или диаминов с дикарбоновыми кислотами, конденсацией капролактама и солей диаминов дикарбоновых кислот. Выпускают в виде жидкостей или твердых материалов (порошки, пленки, гранулы). Могут содержать растворители в виде спиртов, воды, фенолов.

Поливинилацетальный клей получают на основе поливинилацеталей.

Поливинилацетатный клей представляет собой 25…70% растворы поливинилацетата в спиртах, кетонах, эфирах, метиленхлориде, и его водные дисперсии (35…60% полимера). Выпускают в виде вязких жидкостей или паст.

Поливинилхлоридный клей получают на основе поливинилхлорида, хлорированного поливинилхлорида или сополимеров винилхлорида с винилацетатом и другими мономерами. Выпускают в виде растворов в кетонах, хлорированных углеводородах, эфирах или дисперсии в пластификаторах (пластизольные клеи). Концентрация клеевых растворов составляет 10…30%, пластизольных клеев не менее 90%.

Полиолефиновый клей получают на основе гомо- и сополимеров этилена или полиизобутелена. Выпускают в виде гранул, пленок, лент, шнуров, порошка, волокон. Полиизобутиленовый клей выпускают в виде растворов в бензине. Полиэтиленовыми клеями соединяют методом расплава при температуре 200…215°С. Полиизобутиленовыми клеями соединяют контактным методом. Наибольшее распространение получили клеи на основе сополимеров этилена с винилацетатом, склеивание осуществляют при температуре. 100…145°С за 12…15 секунд.

Полиэфирный клей получают на основе насыщенных сложных полиэфиров, например взаимодействия этиленгликоля и бутиленгликоля с терефталевой, себациновой, ортофталевой кислотами. Склеивание осуществляют методом расплава.

Неорганические клеи могут быть выбраны из группы: силикат натрия, силикат калия, силикат лития, силикатный огнестойкий, фосфатный, керамический, металлический.

Силикатный клей представляет собой щелочной раствор силиката натрия Na2O(SiO2)n, силиката калия K2O(SiO2)n, силиката лития Li2O(SiO2)n или их смеси. Водные щелочные растворы силикатов еще называют жидким стеклом.

Силикатный огнестойкий клей получают на основе силикатов калия и натрия с добавлением бора, карбонатов бария и кальция, пятиокиси ванадия и фосфора.

Фосфатный клей получают на основе фосфатных связующих, например, соли фосфатной кислоты. Используют соли фосфатной кислоты, преимущественно кислые и особенно монозамещенные за счет реакции поликонденсации превращаются в вещества, проявляющие высокую адгезию к различным субстратам. Фосфатный клей обладает термостойкостью в диапазоне температур 1000…2000°С. Склеивание может быть осуществлено и с помощью фосфатного цемента, который получают на основе фосфорной кислоты и ее производных. Фосфатный клей может быть алюмофосфатным, алюмохромфосфатным, магнийфосфатным, хромфосфатным, никельфосфатным.

Керамический клей получают на основе высокоплавких оксидов магния, алюминия, кремния и оксидов щелочных металлов с добавками селитры, борной кислоты, а для повышения термостойкости и добавок металлов. Основой керамического клея могут быть также фритты, которые получают в результате быстрого охлаждения расплавленного стекла. Обычно фритты состоят из нескольких компонентов смеси нитратов, карбонатов, фторидов и некоторых других оксидов и смеси оксидов, в которой главной составляющей частью является оксид кремния.

Металлический клей является огнестойким и представляет собой смесь жидких металлов выбранных из группы: ртуть, галлий, цезий с порошками тугоплавких металлов выбранных из группы: вольфрам, молибден, иридий, тантал. В качестве жидкого компонента используют расплавы галлия с другими металлами, температура плавления которых ниже чем у галлия, например цезий.

Для улучшения теплоотражающих и изолирующих свойств пароизоляционная пленка, гидроизоляционная пленка, битумная облицовка, битумнополимерная облицовка могут быть дополнительно покрыты металлической пленкой (фольгой), металлополимерной пленкой. Металлополимерная пленка представляет собой полимерную пленку, на поверхность которой произведено нанесение, напыление или вакуумное осаждение металлов.

Супердиффузионная мембрана представляет собой трехслойный полимерный материал, два внешних слоя представляют собой нетканый полимерный текстиль, а внутренний полимерный диффузионный слой обеспечивает гидроизоляционную и супердиффузионную защиту. Диффузионная мембрана имеет два слоя, один нетканый слой, а второй полимерный диффузионный слой.

Диффузионная мембрана работает на основе диффузии в капиллярно-пористых материалах. Наружный (тканый или ворсистый) слой собирает влагу и передает ее к перфорации. Через микроскопические отверстия влага просачивается на обратную сторону полотна. Второй слой (гладкий) выполнен из перфорированного полимера, на котором и собирается влага.

Перфорированная мембрана представляют собой пленку или армированную пленку с отверстиями, через которые проходит водяной пар.

Пористая мембрана представляет собой материал с большим количеством межволоконных пор, через которые и проходит водяной пар.

Для повышения стойкости и прочности материала в целом на поверхности композиционного материала и/или основы, или между слоями могут быть размещены армирующие элементы, например, стержни, пластины, сетки, минеральные волокна, муллитокремнеземистые волокна, натуральные волокна, искусственные волокна, прошивные нити, сетчатые оболочки, оболочки, сотовые конструкции, полуоткрытые или открытые соты различной формы и размеров ячеек, которые могут быть выполнены из металла, сплава металлов, полимера, каучука, смолы, металлокерамики, керамики, ситалла, полимерного композиционного материала и заполнены, например, наполнителем с синтетическим углеродным алмазосодержащим веществом, ферромагнитными добавками, или, например, газонаполненными микросферам.

Для увеличения механической и ударной прочности, а также для улучшения эксплуатационных характеристик волокнистые материалы могут быть прошиты различными видами полимерных, натуральных, минеральных, искусственных нитей, представляющие собой армирующие элементы.

Композиционный материал, полученный в соответствии с любым из раскрытых вариантов выполнения, обеспечивает достижение указанного результата в равной мере.

Задачей, решаемой в рамках предлагаемого способа, является создание технологически простой и реализуемой в течение короткого времени последовательности операций, которые не требуют использования сложного оборудования, необходимых для получения композиционного материала, обладающего повышенной стойкостью к внешним воздействующим факторам и широкой базой используемых компонентов, что позволяет существенно расширить область применения.

При склеивании термопластичным клеем химическая структура при склеивании не изменяется, а они затвердевают в результате испарения или улетучивания растворителя (раствор клея) или застывания клея-расплава (расплав клея, термоплавкий клей).

Облицовка. Например из метаарамидной ткани (номекс) и полиоксадиазольной ткани (арселон) способна длительное время работать при температуре 260-360°С и выдерживать кратковременное воздействие до температуры 550-750°С.

Основа слоев и облицовка могут быть соединены между собой и с основой при помощи термической сварки или клея.

Повышение ударной прочности материала возможно с применением таких облицовок как, полиамидная ткань, полипарафенилентерефталамидная ткань (кевлар, тварон), полиамидбензимидазолтерефталамидная ткань (СВМ, армос). Для волокон, из которых изготавливаются эти ткани, характерна высокая механическая прочность. Разрывная прочность волокна находиться в пределах 280-550 кг/мм2, а у стали всего 50-150 кг/мм2. Такая высокая прочность сочетается с относительно малой плотностью 1,4-1,5 г/см3.

Для закрепления подобной облицовки на поверхности материала производят сквозную перфорацию до 15% его площади, затем накладывают покрытие поверх наполнителя, заполнившего свободные объемы, объемы перфораций, объемы вскрытых пор и соединяемых поверхностей слоев материала основы, продавливая жидкий наполнитель через отверстия в покрытии, после чего выдерживают до отверждения наполнителя.

Повышение механической и ударной прочности достигается тем, что на поверхности композиционного материала и/или основы, или между слоями могут быть размещены армирующие элементы, например, стержни, пластины, сетки, минеральные волокна, натуральные волокна, искусственные волокна, прошивные нити, сетчатые оболочки, оболочки, сотовые конструкции, полуоткрытые или открытые соты различной формы и размеров ячеек, которые могут быть выполнены из металла, сплава металлов, полимера, каучука, смолы, керамики, металлокерамики, ситалла, полимерного композиционного материалов и заполнены, например, наполнителем с синтетическим углеродным алмазосодержащим веществом, ферромагнитными добавками, или, например, газонаполненными микросферами. Армирующие элементы обладают высокой механической прочностью и стойкостью к внешним воздействующим факторам, поэтому их введение приводит к повышению прочности и стойкости материала в целом. Применение сотовых конструкций или полуоткрытых сот, в том числе, предотвращает разрушение материала при действии набегающего скоростного потока воздуха.

Для увеличения механической и ударной прочности, а также для улучшения эксплуатационных характеристик волокнистые материалы могут быть прошиты различными видами полимерных, натуральных, минеральных, искусственных нитей, представляющие собой армирующие элементы.

При получении материала использую, например наполнитель следующего состава (в мас. %):

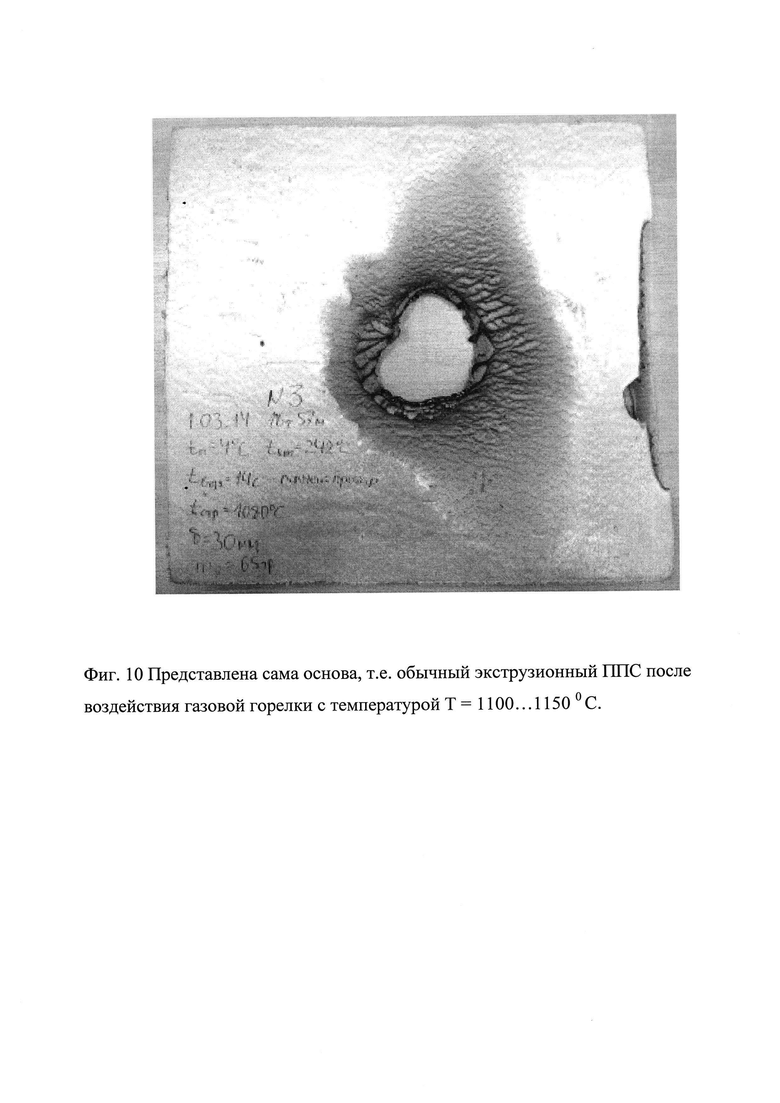

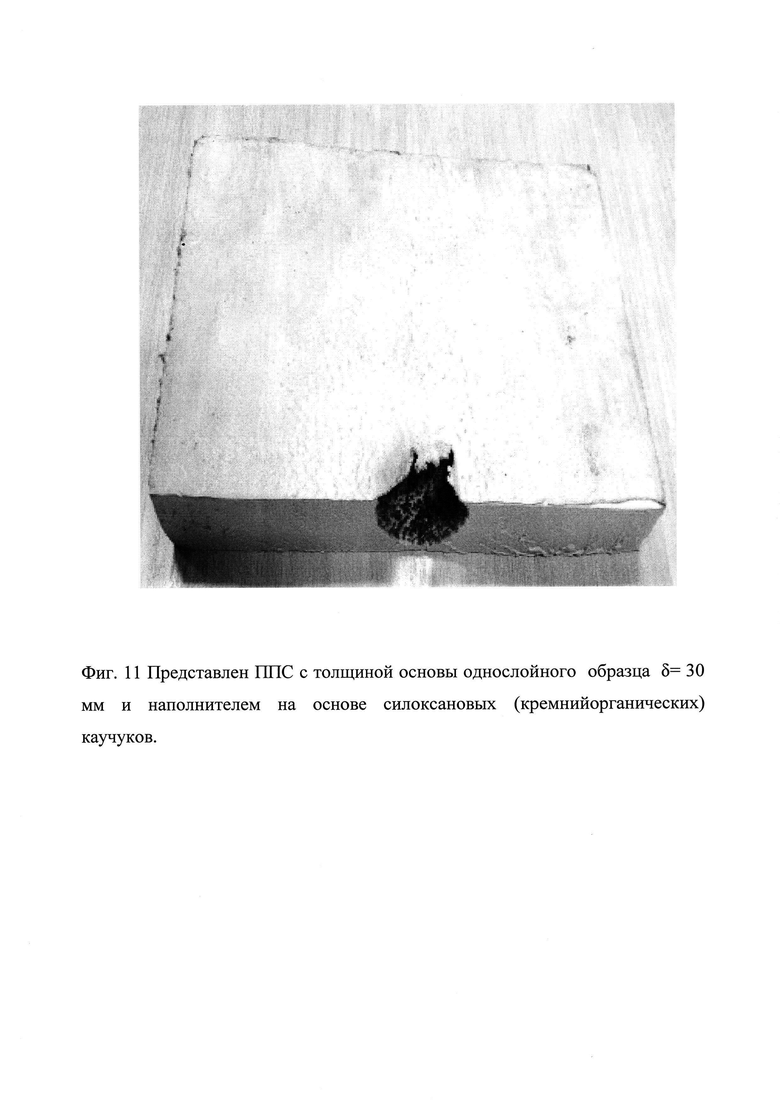

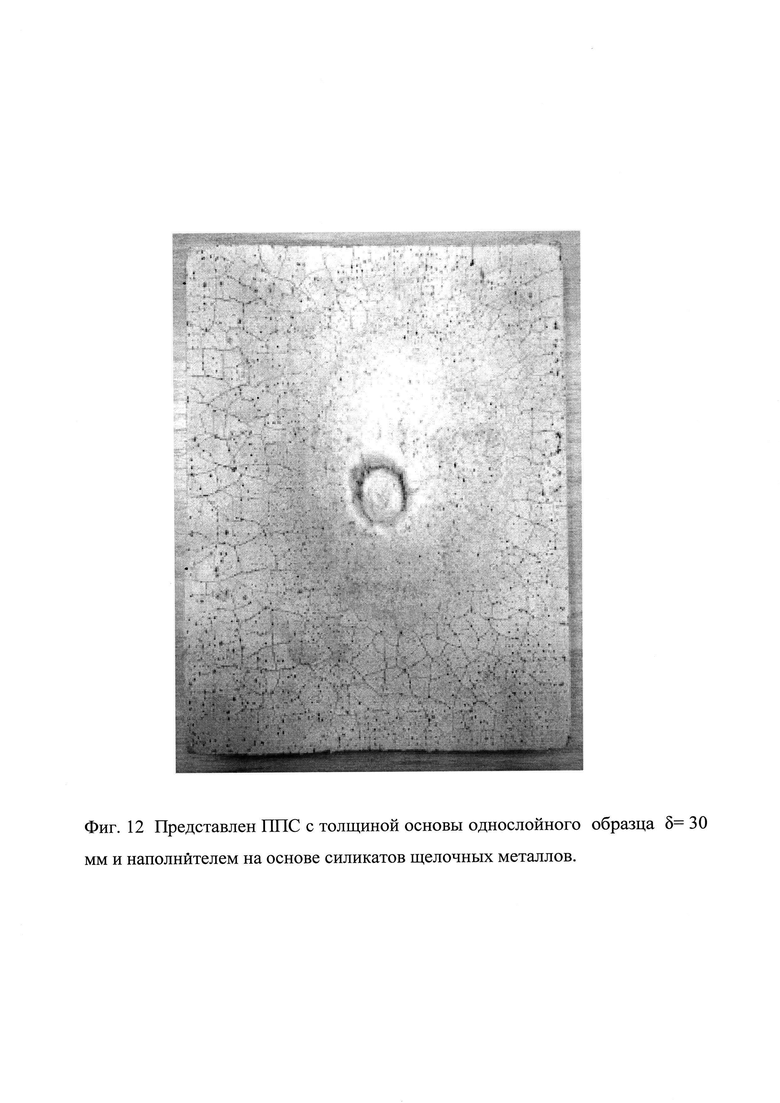

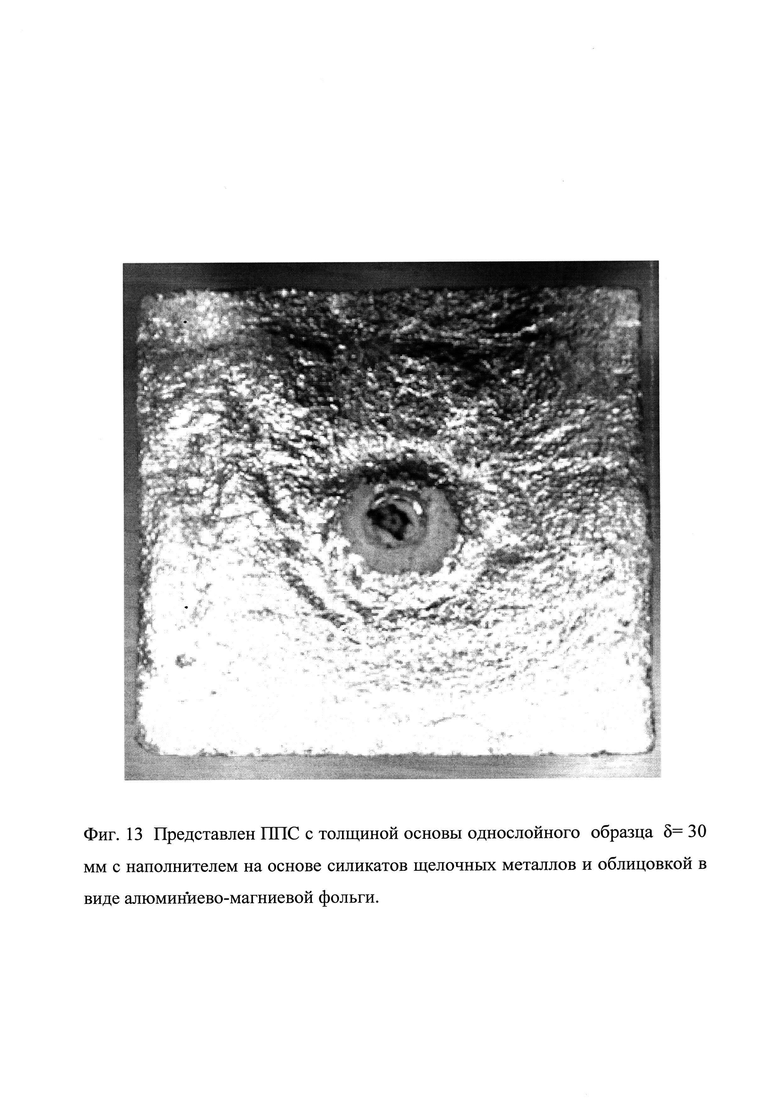

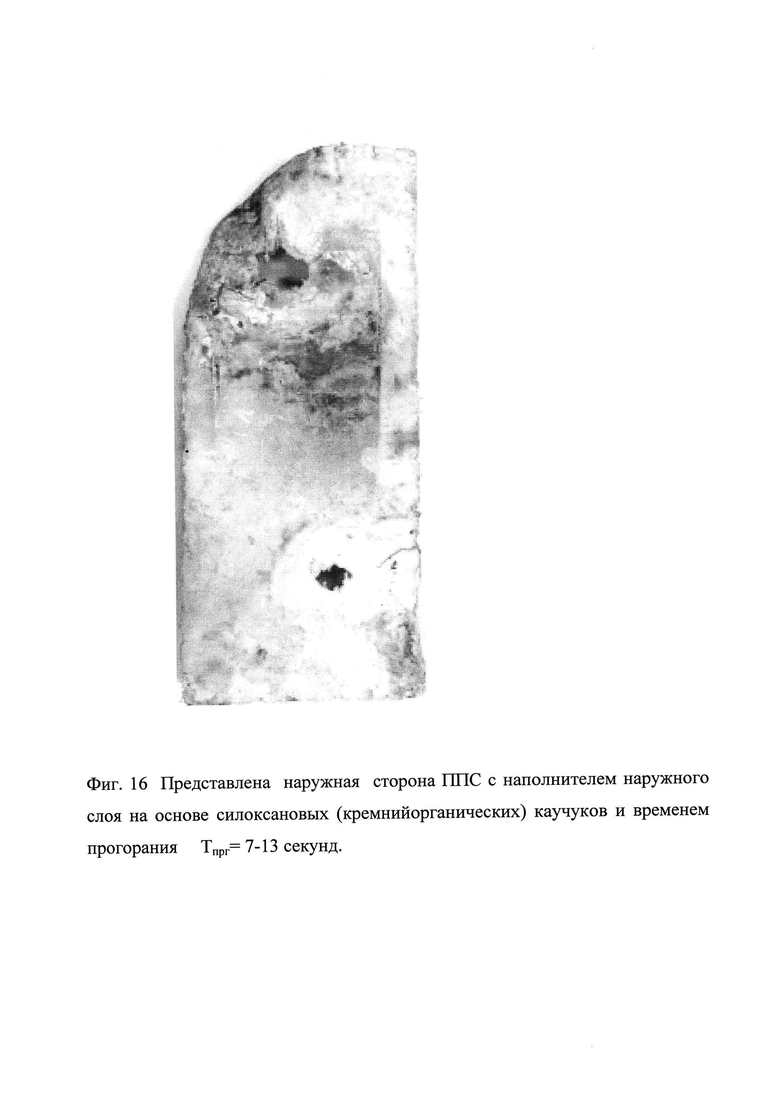

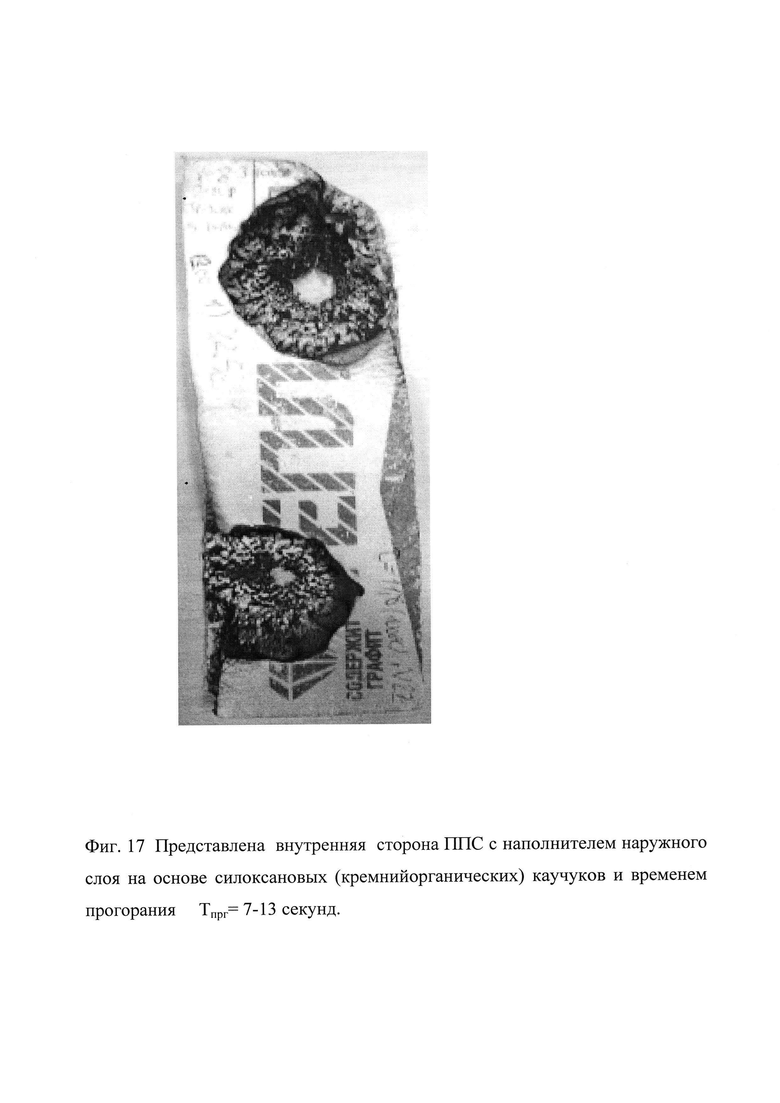

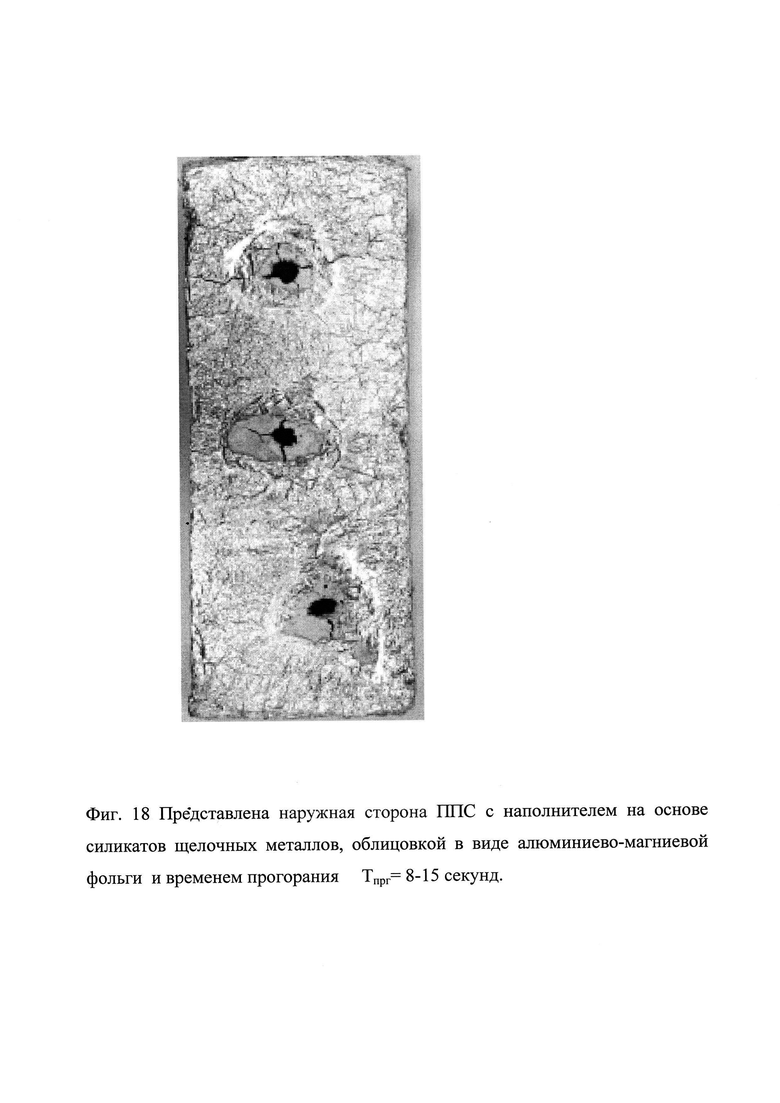

В качестве синтетического каучука можно использовать, как минимум, один кремнийорганический каучук, фторкремнийорганический каучук, хлоропреновый каучук, синтетический каучук фтористый или их смеси.