Изобретение относится к области машиностроения и может быть использовано для определения погрешностей изготовления корпуса ракетного двигателя по геометрическим параметрам.

К погрешностям изготовления корпуса ракетного двигателя по геометрическим параметрам относятся:

- отклонение от перпендикулярности стыковочных торцов переднего и заднего шпангоутов относительно оси корпуса;

- отклонение от перпендикулярности заднего фланца относительно оси корпуса;

- смещение центра стыковочного торца заднего фланца относительно оси корпуса.

Известен способ определения погрешностей изготовления корпуса ракетного двигателя по геометрическим параметрам, в частности определение положения действительной продольной оси изделия, описанный в издании Джур Е.А. / Технология производства космических ракет: Учебник. // Джур Е.А., Вдовин С.И., Кучма Л.Д. и др. - Днепропетровск: Изд-во ДГУ, 1992. - С.146. Способ заключается в том, что изделие устанавливается на роликовые тележки цилиндрическими базовыми поверхностями. Роликовые тележки предназначены для поворота изделия на 180º с целью выявления величины весового прогиба изделия и последующей его коррекции с помощью домкрата. На торцах изделия крепят котировочные кольца с фотоэлектрическими приемниками лазерного луча. Приемники совмещают с двумя параллельными лазерными лучами, направленными вдоль образующей изделия и выверенными по юстировочной плите. По обшивке неподвижного изделия вручную перемещают измерительную стойку с приемником лазерного излучения. По отклонению лазерного пятна на измерительной сетке приемника судят о смещении продольной оси изделия от базовой оси.

Недостатком известного способа является то, что при определении погрешностей изготовления корпуса ракетного двигателя по геометрическим параметрам используют сложную измерительную систему, требующую точной выставки измерительной базы, относительно которой определяют погрешности изготовления корпуса, что снижает точность определения погрешностей.

Технической задачей настоящего изобретения является повышение точности определения погрешностей изготовления корпуса ракетного двигателя по геометрическим параметрам, обеспечение универсальности операции (исключение специальных стендов, измерительных систем).

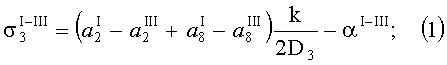

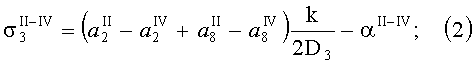

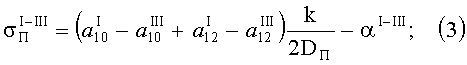

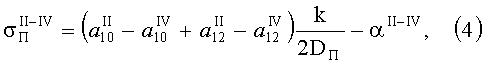

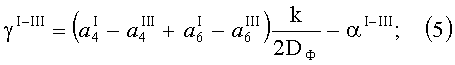

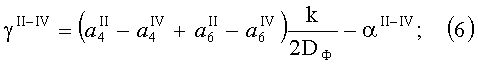

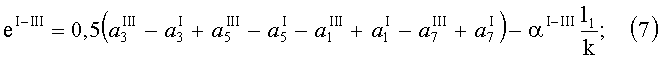

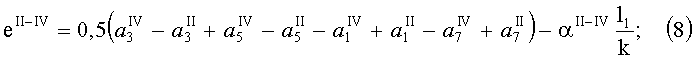

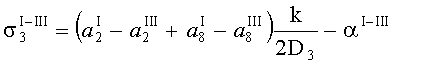

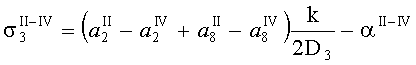

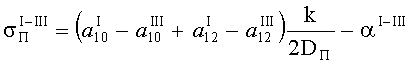

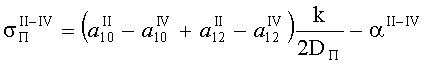

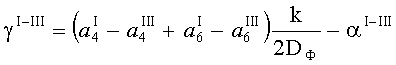

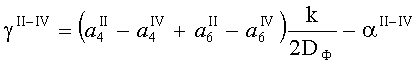

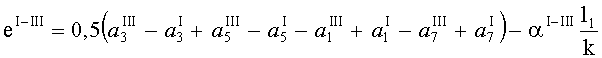

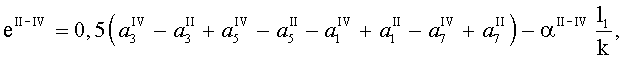

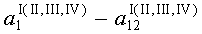

Технический результат достигается тем, что в способе, при котором корпус располагают на роликовых опорах и проводят измерение отклонений расположения шпангоутов и фланцев корпуса относительно оси, определяемой центрами цилиндрических стыковочных поверхностей переднего и заднего шпангоутов, при измерениях на торцовые и цилиндрические поверхности переднего шпангоута, заднего шпангоута, заднего фланца и, при необходимости, переднего фланца корпуса устанавливают по два индикатора в горизонтальной плоскости симметрично относительно оси корпуса, закрепленные в стойках, совершают один полный поворот корпуса, во время которого фиксируют по индикаторам величины перемещений торцовых и цилиндрических поверхностей корпуса в четырех угловых положениях через каждые 90º, используя показания индикаторов в плоскостях I-III, II-IV, определяют погрешности изготовления корпуса ракетного двигателя по геометрическим параметрам по формулам, в которых учтены поправки на смещение оси корпуса при его вращении на роликах:

где

γI-III, γII-IV - отклонение от перпендикулярности заднего фланца в плоскостях I-III и II-IV, мин;

eI-III, eII-IV - смещение центра стыковочного торца заднего фланца в плоскостях I-III и II-IV, мм;

αI-III, αII-IV - поправка, учитывающая смещение оси корпуса в плоскостях I-III и II-IV, мин;

DФ - диаметр установки индикаторов на торцовую поверхность заднего фланца, мм;

D3 - диаметр установки индикаторов на торцовую поверхность заднего шпангоута, мм;

DП - диаметр установки индикаторов на торцовую поверхность переднего шпангоута, мм;

l1 - расстояние между индикаторами, установленными на цилиндрические поверхности заднего фланца и заднего шпангоута, мм;

l2 - расстояние между индикаторами, установленными на цилиндрические поверхности переднего шпангоута и заднего шпангоута, мм;

k=57,3·60 - коэффициент перевода линейных величин в угловые минуты.

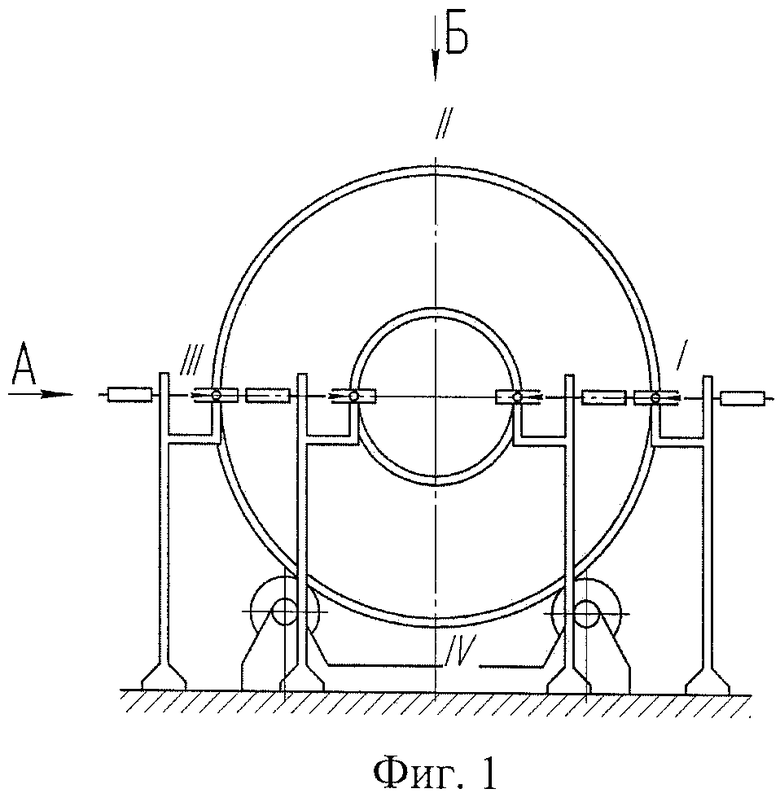

Способ поясняется чертежами, представленными на фиг.1, 2, 3, 4.

На фиг.1 показан корпус, расположенный на роликовых опорах.

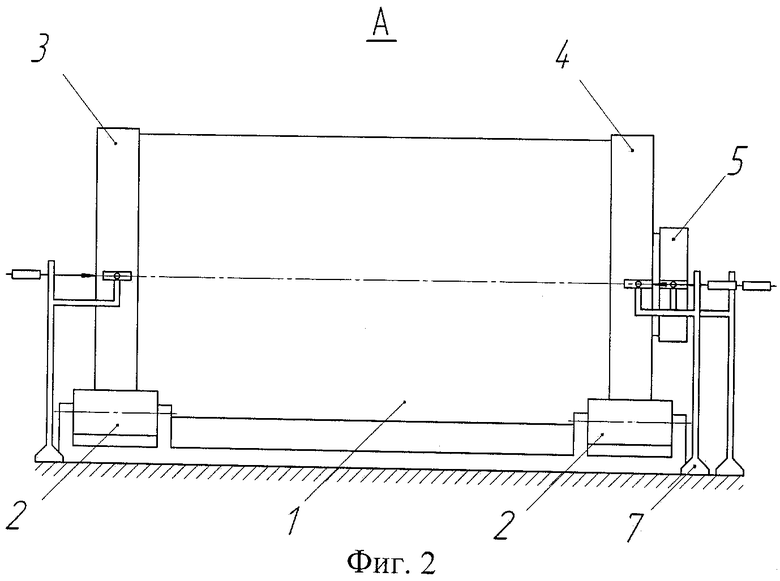

На фиг.2 показан вид А (слева) корпуса, расположенного на роликовых опорах.

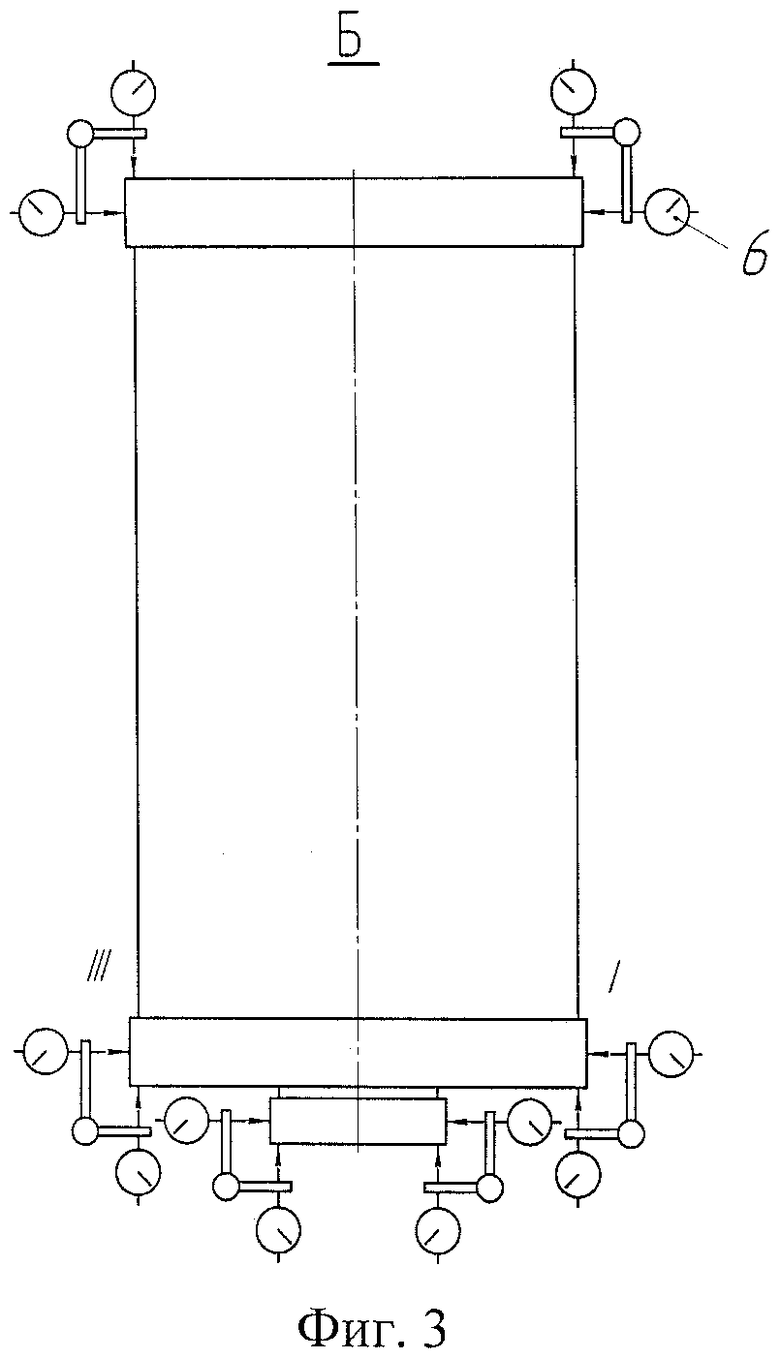

На фиг.3 показан вид Б (сверху) корпуса, расположенного на роликовых опорах.

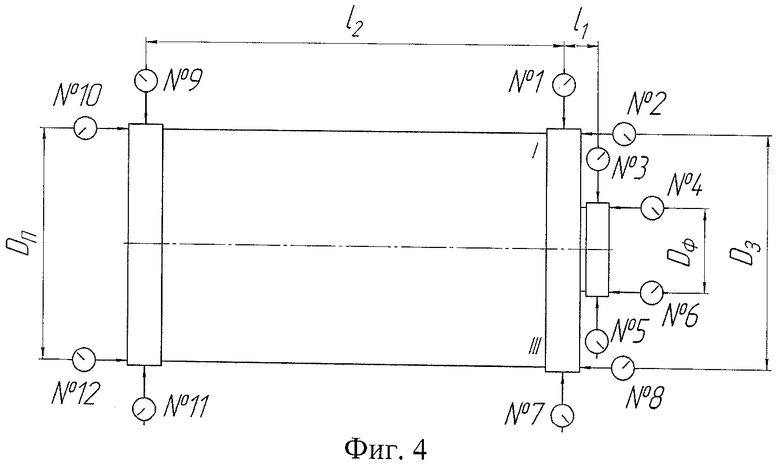

На фиг.4 показана схема установки индикаторов при определении погрешностей.

На фигурах обозначено:

1 - корпус;

2 - роликовая опора;

3 - передний шпангоут;

4 - задний шпангоут;

5 - задний фланец;

6 - средство измерения (индикатор);

7 - неподвижная стойка;

№1-12 - порядковые номера средств измерения (индикаторов).

DФ, Dn, D3 - диаметры установки индикаторов на торцовую поверхность заднего фланца, переднего шпангоута и заднего шпангоута соответственно;

l1 - расстояние между индикаторами, установленными на цилиндрические поверхности заднего фланца и заднего шпангоута, мм;

l2 - расстояние между индикаторами, установленными на цилиндрические поверхности переднего шпангоута и заднего шпангоута, мм;

I, II, III, IV - измерительные плоскости корпуса.

Способ осуществляется следующим образом.

Корпус 1 укладывают произвольными цилиндрическими поверхностями на роликовые опоры 2. На цилиндрические и торцовые поверхности переднего шпангоута 3, заднего шпангоута 4 и заднего фланца 5 в горизонтальной плоскости I-III и вертикальной плоскости II-IV устанавливают средства измерения 6 (индикаторы часового типа), закрепленные в неподвижных стойках 7. Все индикаторы настраивают на ноль. Совершают оборот корпуса на 360º с остановками через каждые 90º, во время которых снимают показания индикаторов №1-12.

При повороте корпуса непрерывно происходит смещение его оси в продольном и радиальном направлении из-за влияния погрешностей формы и расположения роликовых опор и поверхностей корпуса, опирающихся на роликовые опоры. Изменение положения оси корпуса в четырех положениях фиксируется индикаторами, установленными на цилиндрические и торцовые поверхности переднего фланца, переднего и заднего шпангоутов. По показаниям индикаторов рассчитывают поправки на смещение оси корпуса в плоскостях I-III и II-IV:

По формулам (1)-(8) рассчитывают погрешности изготовления корпуса ракетного двигателя по геометрическим параметрам с учетом поправок на перемещение оси корпуса в плоскостях I-III и II-IV.

Расчетные результаты погрешностей изготовления корпуса сравнивают с допускаемыми и судят о годности изделия.

Таким образом, использование изобретения позволит с высокой точностью, не уступающей точности лазерных систем, определить погрешности изготовления корпуса ракетного двигателя по геометрическим параметрам. При этом исключается необходимость применения специальных стендов и сложных измерительных систем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ СОПЛА С ЭЛАСТИЧНЫМ ОПОРНЫМ ШАРНИРОМ | 2011 |

|

RU2478815C1 |

| СИСТЕМА ОТДЕЛЕНИЯ ОТСЕКА ЛЕТАТЕЛЬНОГО АППАРАТА | 2016 |

|

RU2651780C1 |

| КОСМИЧЕСКИЙ РАКЕТНЫЙ КОМПЛЕКС И СПОСОБ ОБЕСПЕЧЕНИЯ УСЛУГ ПО ЗАПУСКУ КОСМИЧЕСКИХ АППАРАТОВ С ИСПОЛЬЗОВАНИЕМ КОСМИЧЕСКОГО РАКЕТНОГО КОМПЛЕКСА | 2001 |

|

RU2179941C1 |

| ФЛАНЕЦ ПОВОРОТНОГО СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ФЛАНЦА ПОВОРОТНОГО СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2434160C1 |

| Промышленный робот модульного типа | 1989 |

|

SU1734994A1 |

| УСТРОЙСТВО ДЛЯ ДОСТАВКИ ТУРИСТОВ С ОКОЛОЛУННОЙ ОРБИТЫ НА ПОВЕРХНОСТЬ ЛУНЫ И ПОСЛЕДУЮЩЕГО ВОЗВРАЩЕНИЯ НА ЗЕМЛЮ | 2019 |

|

RU2730700C1 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ ОТСЕКОВ КОРПУСА ЛЕТАТЕЛЬНОГО АППАРАТА | 2003 |

|

RU2254270C2 |

| МНОГОСТУПЕНЧАТАЯ КОСМИЧЕСКАЯ РАКЕТА-НОСИТЕЛЬ | 2005 |

|

RU2265560C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПО АНАЛИТИЧЕСКОЙ ИНФОРМАЦИИ КОМПЕНСАТОРНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2126305C1 |

| КОНТЕЙНЕР ДЛЯ ВЗРЫВООПАСНЫХ ГРУЗОВ | 1992 |

|

RU2065566C1 |

Изобретение относится к области машиностроения и может быть использовано для определения погрешностей изготовления корпуса ракетного двигателя по геометрическим параметрам. При определении погрешностей изготовления корпус располагают на роликовых опорах и определяют отклонения расположения шпангоутов и фланцев корпуса относительно оси, определяемой центрами цилиндрических стыковочных поверхностей переднего и заднего шпангоутов. При определении погрешностей на торцовые и цилиндрические поверхности переднего шпангоута, заднего шпангоута, заднего фланца и переднего фланца корпуса устанавливают по два индикатора в горизонтальной плоскости симметрично относительно оси корпуса, закрепленные в стойках. Совершают один полный поворот корпуса, во время которого фиксируют по индикаторам величины перемещений торцовых и цилиндрических поверхностей корпуса в четырех угловых положениях через каждые 90°. Используя показания индикаторов, определяют погрешности изготовления корпуса ракетного двигателя по геометрическим параметрам с учетом поправки на смещение оси корпуса при его вращении на роликах по формулам, защищаемым настоящим изобретением. Изобретение позволяет повысить точность определения погрешностей изготовления корпуса ракетного двигателя. 4 ил.

Способ определения погрешностей изготовления корпуса ракетного двигателя по геометрическим параметрам, при котором корпус располагают на роликовых опорах и определяют отклонения расположения шпангоутов и фланцев корпуса относительно оси, определяемой центрами цилиндрических стыковочных поверхностей переднего и заднего шпангоутов, отличающийся тем, что при определении погрешностей на торцовые и цилиндрические поверхности переднего шпангоута, заднего шпангоута, заднего фланца и, при необходимости, переднего фланца корпуса устанавливают по два индикатора в горизонтальной плоскости симметрично относительно оси корпуса, закрепленных в стойках, совершают один полный поворот корпуса, во время которого фиксируют по индикаторам величины перемещений торцовых и цилиндрических поверхностей корпуса в четырех угловых положениях через каждые 90°, используя показания индикаторов в плоскостях I-III, II-IV, определяют погрешности изготовления корпуса ракетного двигателя по геометрическим параметрам по формулам, в которых учтены поправки на смещение оси корпуса при его вращении на роликах:

где

γI-III, γII-IV - отклонение от перпендикулярности заднего фланца в плоскостях I-III и II-IV, мин;

eI-III, eII-IV - смещение центра стыковочного торца заднего фланца в плоскостях I-III и II-IV, мм;

αI-III, αII-IV - поправки, учитывающие смещение оси корпуса в плоскостях I-III и II-IV, мин;

DФ - диаметр установки индикаторов на торцовую поверхность заднего фланца, мм;

DЗ - диаметр установки индикаторов на торцовую поверхность заднего шпангоута, мм;

DП - диаметр установки индикаторов на торцовую поверхность переднего шпангоута, мм;

l1 - расстояние между индикаторами, установленными на цилиндрические поверхности заднего фланца и заднего шпангоута, мм;

l2 - расстояние между индикаторами, установленными на цилиндрические поверхности переднего шпангоута и заднего шпангоута, мм;

k=57,3·60 - коэффициент перевода линейных величин в угловые минуты.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 6568096 B1, 27.05.2003 | |||

| Устройство для измерения некруглости | 1971 |

|

SU510638A1 |

| Пантограф | 1950 |

|

SU93524A1 |

| US 6367341 B1, 09.04.2002 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРЯМОЛИНЕЙНОСТИ ОСИ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ | 1995 |

|

RU2099670C1 |

Авторы

Даты

2013-08-27—Публикация

2012-04-10—Подача