Изобретение относится преимущественно к судостроению, в частности, к технологии изготовления компенсаторных труб, соединяющих магистральные трубы систем и трубопроводов, и может быть использовано в судоремонте, энергетическом строительстве, тяжелом и химическом машиностроении.

Известен способ изготовления компенсаторных труб, позволяющий определить весь комплекс необходимых размеров для выполнения операций резки, гибки и сборки компенсаторной трубы с фланцами [1] с помощью специального измерительного устройства [2], для определения взаимного положения концов трубопровода.

Измерительное устройство, содержащее телескопические штанги с закрепленными на них концевыми угломерами со шкалами и нониусами, устанавливается посредством узлов крепления и базирования на фланцы магистральных труб в единственном строго определенном положении. Со шкал измерительного устройства считываются размеры, однозначно определяющие взаимное положение концов магистральных труб. По отсчитанным размерам определяют длины прямых участков компенсаторной трубы, углы изгибов и углы между плоскостями изгибов, для трубы с количеством изгибов не более двух. По определенным размерам гнут трубу в цехе на трубогибочном станке с программным управлением, например, СТГ-ICA или ему подобном.

Затем выполняют сборку трубы с фланцами по аналитической информации с применением известного устройства для сборки трубы с фланцами [3].

Устройство для сборки трубы с фланцами имеет станину с двумя позиционерами. Каждый позиционер снабжен базовым элементом для размещения штатного фланца компенсаторной трубы и раздвижного цангового приспособления для зажима трубы по внутреннему диаметру. По меньшей мере один из базовых элементов сочленен валом с опорами вилок карданного подвеса, связанного осью с позиционером. Пересечение осей карданного подвеса и позиционера совмещено с осью базового элемента второго позиционера.

Сборка согнутой трубы с фланцами производится в следующей последовательности. Вначале в базовые элементы позиционеров устанавливают и закрепляют штатные фланцы компенсаторной трубы. Затем поочередно насаживают концы трубы на цанги раздвижного приспособления и включают привод. За счет изгибающегося момента, возникающего при взаимодействии разжимного приспособления со стенками трубы, фланцы займут взаимное положение, обусловленное размерами, считанными с измерительного устройства. При этом геометрические оси фланцев и концов трубы всегда совмещаются.

По шкалам и указателям устройства отсчитывают величины угловых и линейных размеров и сравнивают их с указанными в технической документации. Затем прихватывают фланцы к трубе и снимают ее с устройства.

Недостатком известного способа [1] и измерительного устройства [2] является то, что они не обеспечивают возможности изготовления компенсаторной трубы с количеством изгибов более двух.

Известный способ [1] предусматривает измерение размеров, характеризующих взаимное положение фланцев магистральных труб. Это один линейный и пять угловых размеров. Данная информация достаточна для математического конструирования трубы-вставки с количеством изгибов не более двух.

Компенсаторные трубы с 3-мя, 4-мя и т.д. погибами вынуждены изготавливать по традиционной технологии с применением проволочных шаблонов и макетов, что исключает возможность применения высокомеханизированного отрезного, гибочного и сборочного оборудования, а значит повышает трудоемкость обработки этих труб. Ограничены также и возможности известного измерительного устройства [2], которое имея минимально-необходимое количество степеней свободы, устанавливается в единственном строго определенном положении для измерения размеров, характеризующих взаимное положение фланцев магистральных труб. Других измерений этим устройством выполнить невозможно.

К недостаткам известного измерительного устройства относится также низкая точность измерений, ее зависимость от освещенности рабочего места и квалификации рабочего, высокая трудоемкость измерений, связанная с неудобством считывания информации со шкал и нониусов в затесненных районах помещений.

В соответствии с технической документацией допустимое отклонение взаимного положения фланцев компенсаторной трубы от теоретического значения составляет два градуса. При такой величине отклонения остаточные монтажные напряжения при установке трубы - незначительны. Расстояние между штрихами градусных шкал ограничено габаритами измерительного устройства, в связи с чем точность измерений составляет ориентировочно один градус. В измерительном устройстве пять градусных шкал, и отклонения каждого считываемого углового размера оказывает влияние на погрешность взаимного положения фланцев компенсаторной трубы. Поэтому производство компенсаторных труб по известному способу, за счет низкой точности измерительного устройства, характеризуется высокой степенью риска и, соответственно, дополнительными трудозатратами по переделке труб.

Недостатком известного устройства для сборки труб с фланцами [3] является несовершенный метод зажима трубы цангой по ее внутреннему диаметру, исключающий возможность компенсации неточности гибки трубы, за счет создания допустимой величины несоосности фланца и концевого участка трубы.

Трубогибочное оборудование характеризуется определенной точностью гибки труб, которая регламентируется технической документацией. Накопление отклонений на каждом изгибе и отклонений при установке углов между плоскостями изгибов приводит к суммарной погрешности размеров, характеризующих взаимное положение фланцев компенсаторной трубы, при сравнении их с теоретическими, расчетными значениями. Для труб с количеством изгибов более двух, накопление суммарной погрешности достигает критической величины, исключающей возможность ее монтажа.

Для того чтобы компенсировать эти неточности гибки и приблизить взаимное положение фланцев компенсаторной трубы к теоретическому положению технической документацией допускается возможность несоосной сборки фланца с трубой за счет радиального зазора между отверстием фланца и концом трубы. Допустимая величина несоосности при такой сборке трубы с фланцем не должна превышать двух градусов. Использовать такую технологическую возможность при наличии разжимного цангового приспособления не представляется возможным, поэтому известное устройство для сборки не обеспечивает возможность сборки труб с количеством изгибов более двух.

Кроме того, центр массы трубы сложной конфигурации обычно лежит на определенном расстоянии от линии, соединяющей центры фланцев компенсаторной трубы. Образующийся крутящий момент достигает значительной величины, противодействовать которому за счет цангового зажима не всегда удается.

Необходимость применения сменных цанг для каждого типоразмера трубы также является недостатком известного устройства для сборки труб с фланцами.

Целью изобретения является снижение трудоемкости производства компенсаторных труб, расширение функциональных возможностей в направлении создания условий для изготовления компенсаторных труб с количеством изгибов более двух.

К положительным техническим результатам изобретения также относится повышение точности измерений, а также обеспечение возможности компенсации неточности гибки трубы, за счет создания допустимой величины несоосности фланца и концевого участка трубы.

Поставленная цель достигается тем, что согласно способу изготовления по аналитической информации компенсаторной трубы, имеющей более двух изгибов и фланцы для соединения с магистральными трубами, включающему операции измерения линейных и угловых размеров, характеризующих взаимное положение фланцев магистральных труб и их болтовых отверстий, определения на основе этих данных геометрических параметров компенсаторной трубы, резки, гибки этой трубы и сборки ее с фланцами назначают количество изгибов компенсаторной трубы и их месторасположение исходя из условий затесненности района, где она будет расположена, затем измеряют координаты концевой точки каждого изгиба, кроме первого и последнего, после чего вводят полученную информацию в компьютер и, в соответствии с программой, определяют размеры промежуточных прямолинейных участков компенсаторной трубы, углов изгибов и углов между плоскостями изгибов, а режут и гнут данную трубу по этим размерам.

Координаты концевых точек каждого изгиба определяют в прямоугольной системе координат в пространстве, начало которой размещают в центре привалочной плоскости одного из фланцев магистральных труб, причем одну из осей координат совмещают с геометрической осью фланца, другую - с центром любого его болтового отверстия.

Для выполнения дополнительных измерений, запоминания и накопления этой информации измерительное устройство снабжено электронным блоком приема и накопления информации и промежуточной угломерной головкой, при этом промежуточная и каждая концевая угломерная головка имеет корпус, выполненный соответственно в виде одноосного карданного подвеса и трехосного карданного шарнира, а также электрические датчики угловых перемещений, установленные на подшипниках в опорах корпусов, причем датчики перемещений соединены кабелем с электронным блоком, имеющим выход для подключения к компьютеру, а угломеры и штанги зафиксированы между собой посредством разъемного телескопического соединения.

Разъемное телескопическое соединение выполнено в виде штыря и захвата, каждый из которых закреплен на концах угломеров и штанг, при этом захват содержит эксцентриковый фиксатор, а штырь - гнездо под фиксатор.

Устройство для сборки труб с фланцами имеет приспособления для зажима трубы, предусматривающие ее фиксацию с обеих концов по наружной поверхности. Приспособления содержат рамчатые вилки, одна из которых сочленена опорой с цапфой оси позиционера, другая с проушиной вала карданного подвеса, при этом в каждой рамчатой вилке установлены на осях внутренние рамки, являющиеся направляющими для линейного перемещения от привода зажимных призм, имеющих возможность поворота вместе с внутренней рамкой вокруг осей, при неподвижных базовых элементах и рамчатых вилках.

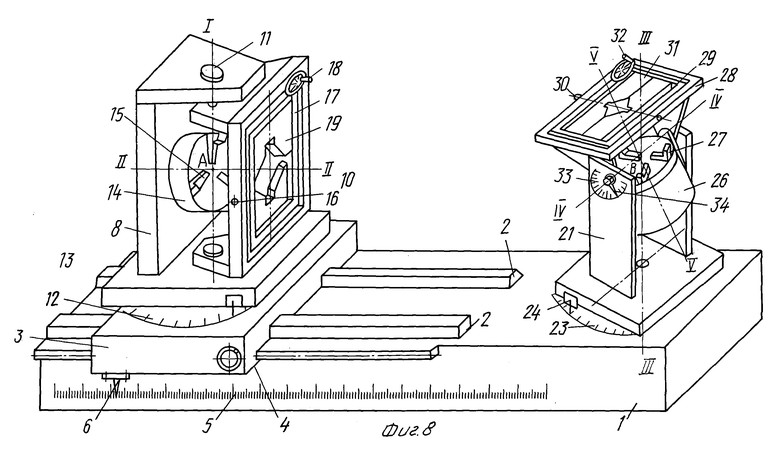

На фиг.1 показана схема измерения углов, характеризующих взаимное положение фланцев магистральных труб;

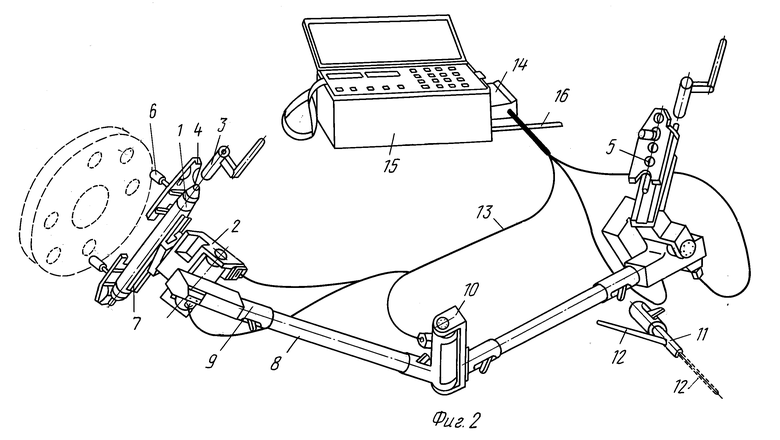

на фиг.2 - измерительное устройство;

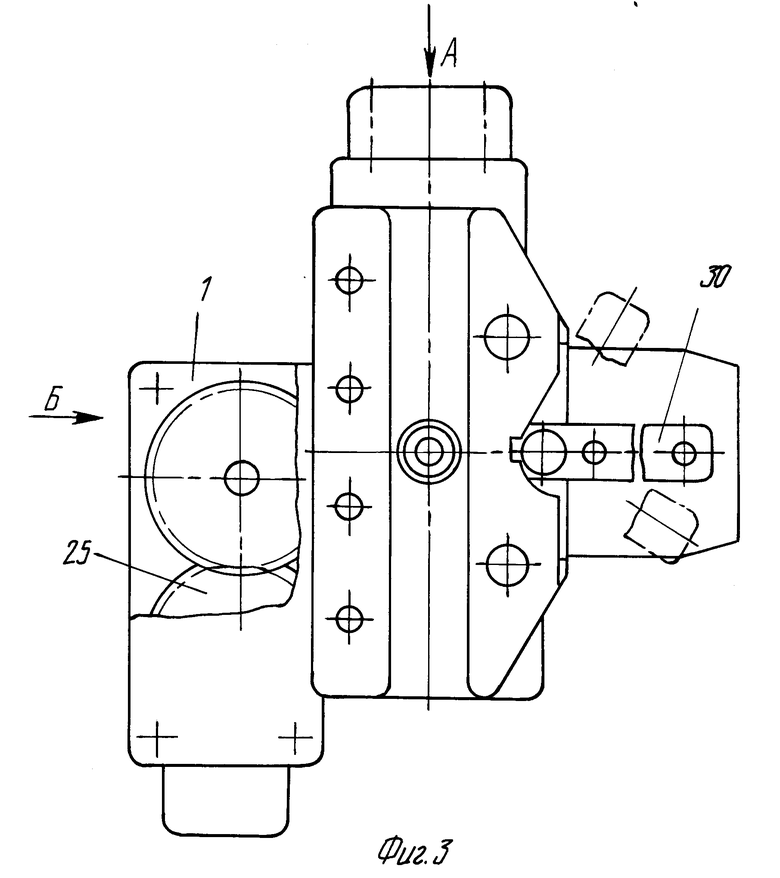

на фиг.3 - концевая угломерная головка, главный вид;

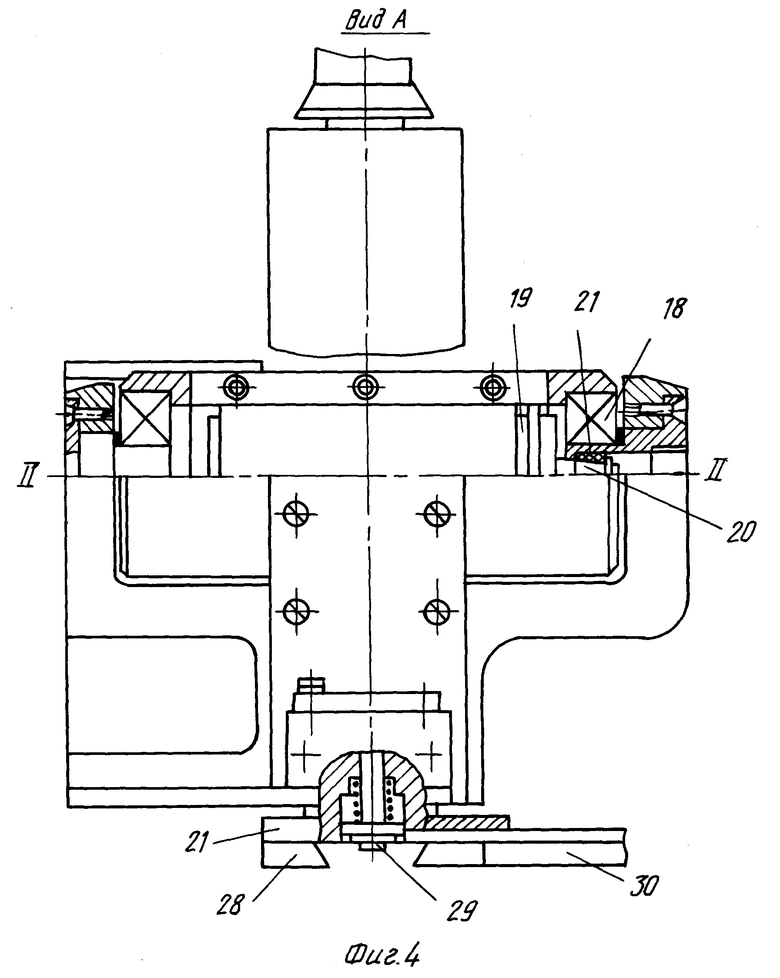

на фиг.4 - концевая угломерная головка, вид по стрелке А;

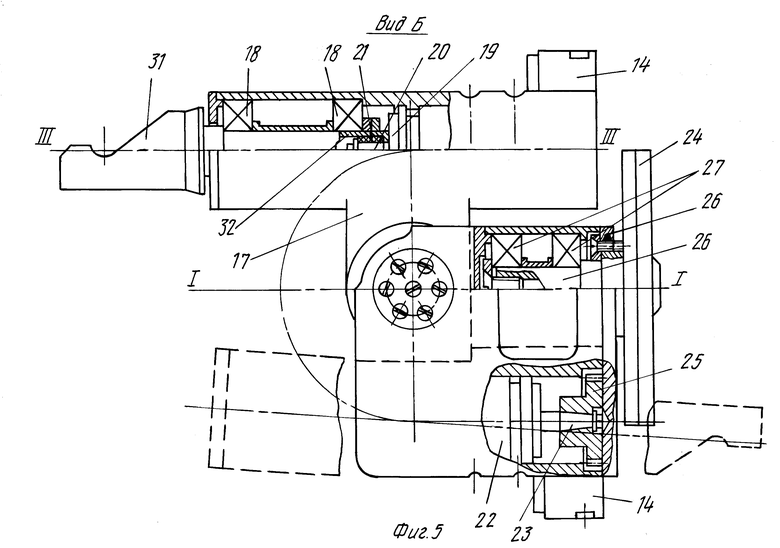

на фиг.5 - концевая угломерная головка, вид по стрелке Б;

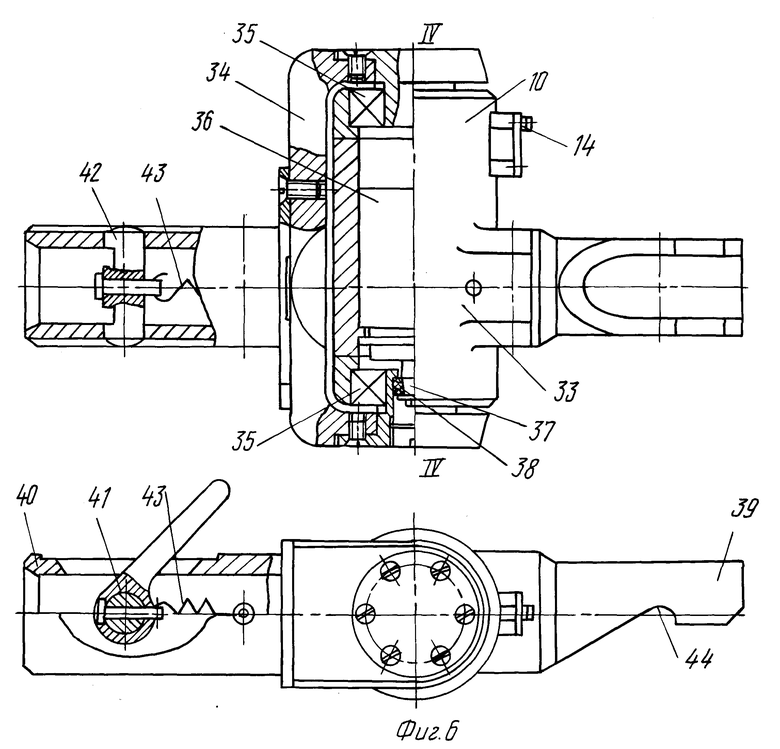

на фиг.6 - промежуточная угломерная головка;

на фиг. 7 - устройство для сборки трубы с фланцами по аналитической информации, главный вид, при сборке трубы с изгибами в одной плоскости;

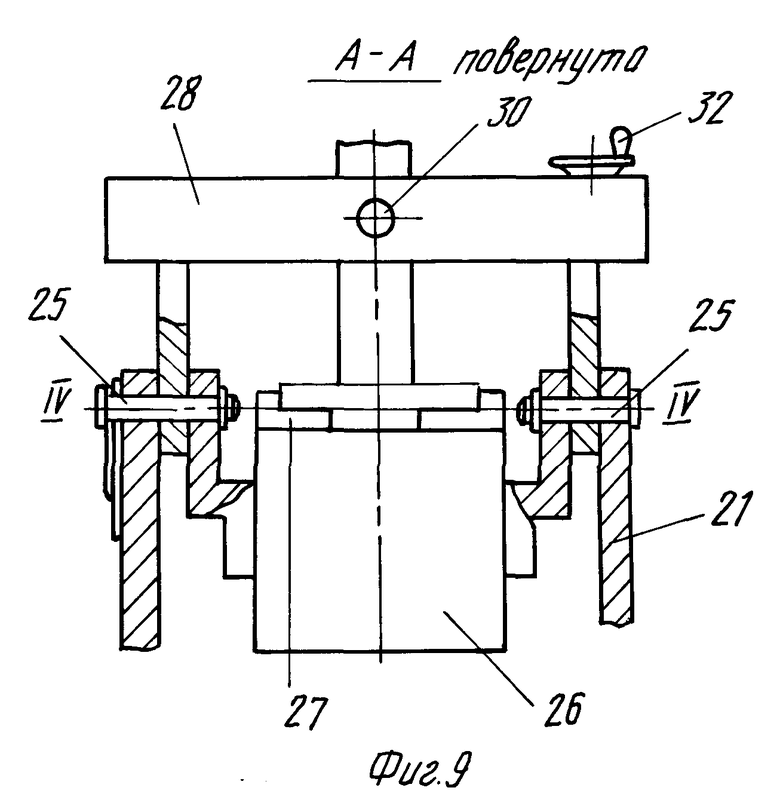

на фиг. 8 - устройство для сборки трубы с фланцами по аналитической информации, главный вид, при сборке трубы с изгибами в разных плоскостях;

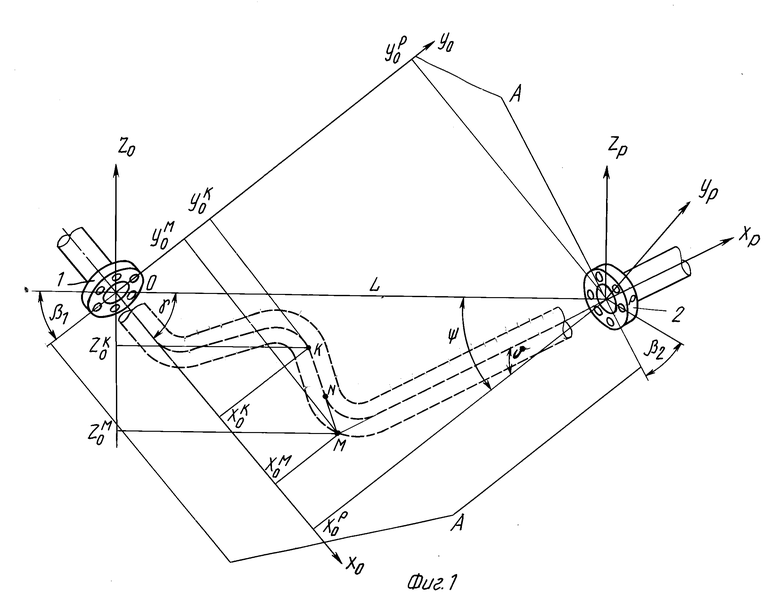

на фиг. 9 - устройство для сборки трубы с фланцами по аналитической информации, сечение А-А.

Способ осуществляется следующим образом.

В помещении судна фиг. 1 на фланцы 1 и 2 ранее смонтированных магистральных труб, на место будущей компенсаторной трубы (показана штрихпунктиром) устанавливают и закрепляют концевые угломерные головки измерительного устройства (не показано). Концевые угломерные головки соединяют между собой любым удобным сочетанием штанг, в промежутке между которыми устанавливается промежуточная одноосная угломерная головка. Все датчики угловых перемещений (семь штук) подсоединяются кабелем к электронному блоку.

Исходя из условий затесненности района, где расположена компенсаторная труба, назначают количество ее изгибов (на чертеже - три) и их месторасположение. Определяется в пространстве месторасположение точки "К", являющейся концевой точкой промежуточного изгиба.

Измерение производится в пространственной прямоугольной системе координат, начало которой размещают в центре привалочной плоскости одного из фланцев магистральных труб (точка "О").

Координатную ось Xо совмещают с геометрической осью фланца, Yо - с центром любого его болтового отверстия, выбранного в процессе закрепления концевых угломерных головок.

С панели управления электронного блока заносится исходная информация: число и месяц выполнения измерений (для идентификации трубы); номер трубы (присваивается); назначенное число изгибов; радиусы изгибов (R1 = R2 = R3 = R) равные 1,5 - 2,5 диаметра трубы; длину первого и последнего прямолинейного участка трубы (назначаются); схема сборки измерительного устройства, т. е. коды набора элементов измерительного устройства последовательно слева направо (штанги, промежуточная угломерная головка, щуп с наконечником и т.д. ). Затем нажатием на клавишу "Изм" производится измерение.

Если на компенсаторной трубе назначено не более двух изгибов, процесс измерения на этом заканчивается, поскольку информация по измерению взаимного положения фланцев магистральных труб достаточна для математического конструирования такой компенсаторной трубы. Если на компенсаторной трубе назначено более двух изгибов, процесс измерения продолжается в следующей последовательности.

Отсоединяют штанги от правой или левой концевой угломерной головки и к освободившемуся концу подсоединяют щуп с наконечником, при этом набор штанг может быть также изменен в зависимости от расстояния до концевой точки промежуточного изгиба (точка "К"). С пульта управления электронного блока заносится новая исходная информация: коды новой схемы сборки элементов измерительного устройства.

За счет свободных вращений в концевой угломерной головке и изменения угла в промежуточной угломерной головке, устанавливают наконечник шума в точку "К", концевую точку промежуточного изгиба. Нажатием на клавишу "Изм" производится измерение. Для компенсаторной трубы с 4-мя погибами запись новой схемы сборки и измерение второй концевой точки промежуточного изгиба производится в той же последовательности.

Снимают измерительное устройство с фланцев 1 и 2 и аналогичным образом измеряют размеры для других компенсаторных труб.

Электронный блок подключают к компьютеру, в который передается записанная информация.

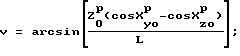

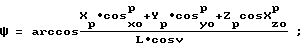

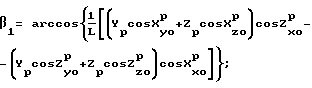

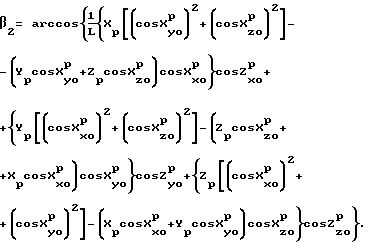

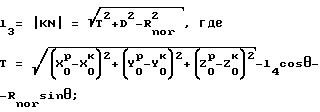

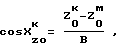

В известном способе изготовления компенсаторной трубы [1], измерительном устройстве [2] и устройстве для сборки трубы с фланцами [3] используется следующий комплекс размеров, определяющих взаимное положение фланцев в пространстве (см. фиг.1):

1). Длина линии L - кратчайшее расстояние между центрами фланцев 1 и 2.

2). Угол γ - угол между осью фланца 1 и линией L.

3). Угол v - угол между осью фланца 2 и проекцией ее на плоскость А, образованную линией L и осью фланца 1.

4). Угол ψ - угол между линией L и проекцией оси фланца 2 на плоскость А, образованную линией L и осью фланца 1.

5). Угол β1 - угол между линией, проходящей через центры фланца 1 и ближайшего к плоскости А болтового отверстия, и плоскостью А, образованной линией L и осью фланца 1.

6). Угол β2 - угол между линией, проходящей через центры фланца 2 и ближайшего к плоскости А болтового отверстия, и плоскостью А, образованной линией L и осью фланца 1.

Этот комплекс размеров выбран из условия обеспечения наиболее простой, удобной в эксплуатации конструкции устройства для сборки трубы с фланцами [3] , однако при непосредственном измерении этих размеров [2] конструкция измерительного устройства не позволяет производить других измерений.

Предлагаемая конструкция измерительного устройства измеряет ряд вспомогательных параметров, выбранных так, что каждой совокупности их значений соответствует единственно возможная совокупность вышеназванного комплекса размеров, определяющих взаимное положение фланцев в пространстве.

Принципиальная последовательность определения конфигурации трубы следующая:

1. По измеренным вспомогательным параметрам, которые характеризуют величину поворотов во всех предусмотренных в измерительном устройстве степенях свободы, а также по введенной информации о примененных в данной схеме сборки номенклатуре штанг и других элементов производятся последовательные повороты и плоскопараллельные переносы системы координат XоYоZо из точки "О" в точку "Р" (центр фланца 2), получая систему координат XрYрZр и, следовательно, координаты точки Р в системе координат X0Y0Z0-X

Расчетные формулы по последовательному повороту осей и их плоскопараллельному переносу - общеизвестны [4].

2. Рассчитывается вышеназванный комплекс размеров, определяющих взаимное положение фланцев в пространстве, по следующим формулам:

3. Для трубы с количеством изгибов не более двух, задавшись величинами радиусов изгибов (R1 = R2 = R) равными 1,5 - 2,5 диаметра трубы и длинами прямых концевых участков (l1 = l3 = l) равными 1,0 диаметру трубы, рассчитывают по известным формулам [1] длину l2 прямого участка между изгибами компенсаторной трубы, углы изгибов α1 и α2 и угол λ1 между плоскостями изгибов. Индексы в обозначениях длин прямолинейных участков, углов изгиба и углов между плоскостями изгибов соответствуют их порядковым номерам от фланца 1 к фланцу 2.

4. Для трубы с количеством изгибов более двух информации о взаимном расположении фланцев, которая определяет положение только концевых изгибов, - недостаточно. Необходимо зафиксировать положение в пространстве внутренних изгибов, т. е. измерить координаты  концевой точки каждого изгиба (точка К - переход криволинейной части трубы в прямолинейную), кроме первого и последнего. Точка "К" делит трубу на две части - левую с двумя погибами и правую - с одним погибом. Вначале рассчитывают конфигурацию части трубы с одним погибом, поскольку для расчета части трубы с двумя погибами необходима информация не только о положении точки "К", но и о направлении третьего прямолинейного участка (направляющие косинусы этого вектора).

концевой точки каждого изгиба (точка К - переход криволинейной части трубы в прямолинейную), кроме первого и последнего. Точка "К" делит трубу на две части - левую с двумя погибами и правую - с одним погибом. Вначале рассчитывают конфигурацию части трубы с одним погибом, поскольку для расчета части трубы с двумя погибами необходима информация не только о положении точки "К", но и о направлении третьего прямолинейного участка (направляющие косинусы этого вектора).

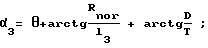

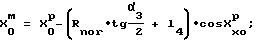

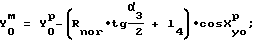

Расчетные формулы для этой части трубы следующие:

D = l4•sinθ-Rnor•cosθ;

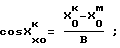

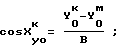

5. Рассчитываются направляющие косинусы третьего прямолинейного участка

cosX

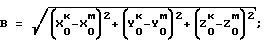

где В - отрезок КМ

X

6. Определяется угол между плоскостями погибов двух участков труб - λ2.

где

S2x= Y

S3x= cosX

S3y= cosX

S3z= cosX

7. По известным координатам точки "К" (измерены) и рассчитанным величинам направляющих косинусов третьего прямолинейного участка определяется конфигурация левой части трубы с двумя погибами по известным формулам [1], т.е. величины l2,α1,α2 и λ1.

Таким же методом разбиения трубы на участки с одним или двумя погибами можно рассчитать трубу с любым числом погибов, если будут предварительно измерены координаты концевой точки каждого изгиба, кроме первого и последнего.

Далее по размерам l1,l2,l3,l4,α1,α2,α3,λ1,λ2 гнут трубу на трубогибочном станке с программным управлением, например, СТГ-ICA или ему подобном.

Затем по размерам L,γ,ψ,v,β1 и β2 на трубосборочном станке [3] собирают трубу с фланцами, прихватывают их электросваркой и снимают со станка.

Измерительное устройство фиг.2 содержит переходник 1, представляющий собой раздвижное устройство, предназначенное для базирования и ориентации концевых угломерных головок 2 относительно фланцев магистральных труб. В конструкции переходника имеется винтовой механизм для передвижения в противоположные стороны с помощью торцевого ключа 3 двух подвижных опор 4 (на правом переходнике условно показана только одна подвижная опора).

На каждой подвижной опоре вдоль оси перемещения расположены четыре резьбовых отверстия 5, в которые ввинчиваются ввертные пальцы 6 для фиксации переходников по двум диаметрально противоположным отверстиям фланцев магистральных труб. Корпус переходника имеет выступ 7 типа "ласточкин хвост" для механического сочленения с концевой угломерной головкой 2, при этом одна из осей угломерной головки совмещается с осью фланца магистральной трубы.

Концевые угломерные головки 2 соединяются между собой штангами 8 с помощью телескопического разъемного соединения 9. Комплект измерителя имеет штанги различной длины от 50 до 1000 мм, при этом длина штанги выполняется по первому классу точности. В промежутке между штангами устанавливается промежуточная одноосная угломерная головка 10, которая соединяется со штангами также разъемным телескопическим соединением 9. При измерении координат концевой точки изгиба используется щуп 11 с наконечником 12. Наконечник может быть установлен соосно щупу (показано пунктиром) или в боковом положении. Электрический кабель - 13 через разъемы 14 подсоединяет все угломерные головки к электронному блоку 15, который также имеет специальный канал 16 для подключения к компьютеру. Электронный блок 15 содержит корпус, внутри которого размещены элементы питания, стандартные печатные платы с микросхемами и элементами электроники. Печатные платы типа ПФК-12, поставляемые по техническим условиям ЛШ3.036.002 ТУ. Верхняя часть блока выполнена в виде панели с клавишами управления и индикатором.

Концевая угломерная головка 1 фиг.3, 4 и 5 имеет корпус 17, выполненный в виде трехосного карданного шарнира с осями вращения I-I, II-II и III-III, при этом ось I-I перпендикулярна оси II-II и ось II-II перпендикулярна оси III-III.

На каждой из осей вращения II-II и III-III установлены на подшипниках 18 электрические датчики угловых перемещений 19, при этом вращение на выходной вал ротора 20 этих датчиков передается с помощью уплотняющегося резинового кольца 21.

Датчик угловых перемещений 22 расположен соосно оси вращения I-I, а крутящий момент на его выходной вал 23 передается от основания 24 через шестеренчатую беззазорную передачу 25, одна из шестеренок которых установлена на валу 26, который вращается в подшипниках 27.

Датчики угловых перемещений представляют собой индукционный вращающийся трансформатор типа 2,5 БВТ-Д-5 или ему подобный. Каждый датчик соединен проводом с двумя разъемами 14 для подключения электрического кабеля 13.

Основание 24 концевой угломерной головки содержит зажим типа "ласточкин хвост" 28 для сочленения с выступами 7 переходника 1, а также подпружиненный фиксатор 29, обеспечивающий совмещение оси I-I и оси фланца магистральной трубы. Поворотом рукоятки 30 фиксатор 29 утапливается, после чего головка отсоединяется от переходника.

Для сочленения концевой угломерной головки со штангами на оси III-III установлен штырь 31 - деталь разъемного телескопического соединения. Штырь имеет полый вал 32, вращающийся в подшипниках 18 и связанный с выходным валом датчика угловых перемещений 19 посредством уплотняющегося резинового кольца 21.

Каждая концевая угломерная головка имеет три степени свободы: вращение на 360 градусов основания 24 вокруг оси I-I - соответственно измеряются углы А и Д на левой и правой угломерной головке, поворот штыря 31 и датчика угловых перемещений расположенного на оси III-III вокруг оси II-II на 160 градусов (положение после поворота на фиг.5 показано пунктиром) - соответственно измеряются углы Б и Е на левой и правой угломерной головке и вращение на 360 градусов штыря 31 вокруг оси III-III - соответственно измеряются углы C и F.

Промежуточная угломерная головка 10 фиг.6 измеряет угол между осями штанг - θ. Эти семь измеряемых углов составляют комплекс вспомогательных параметров, на основе которых рассчитывается конфигурация трубы.

Промежуточная угломерная головка 10 фиг.6 содержит корпус 33, выполненный в виде карданного подвеса, вилка которого 34, поворачиваясь вокруг оси IV-IV, позволяет располагать в пространстве штанги по отношению друг к другу под любым из углов в диапазоне ±120 градусов.

На оси IV-IV установлен на подшипниках 35 датчик угловых перемещений 36, при этом крутящий момент от поворота вилки 34 передается на выходной вал 37 датчика угловых перемещений 36 с помощью уплотняющегося резинового кольца 38. Датчик соединен проводом с разъемом 14 для подключения электрического кабеля 13.

На промежуточной измерительной головке установлены унифицированные фиксирующие элементы разъемного телескопического соединения, с одной стороны штырь 39, с другой стороны захват 40.

Захват имеет эксцентриковый фиксатор 41, установленный на валу 42 и подпружиненный пружиной 43, а штырь имеет гнездо 44, в котором размещается контактирующая поверхность фиксатора 41, при механическом сочленении штыря и захвата. При повороте ручки фиксатора разъемное телескопическое соединение можно разобрать.

Измерительное устройство является переносным и используется в помещениях судна следующим образом.

Между двумя фланцами магистральных труб, на месте будущей компенсаторной трубы, устанавливают измерительное устройство, для чего ввертные пальцы 6 завинчивают в соответствующие резьбовые отверстия 5, одинаково отстоящие от поперечной оси симметрии переходника 1.

С помощью торцевого ключа 3 раздвигают подвижные опоры 4 до тех пор, пока ввертные пальцы 6 не войдут свободно в диаметрально противоположные болтовые отверстия фланцев магистральных труб. Прижимая переходник 1 к привалочной поверхности фланца магистральной трубы, продолжают раздвигать подвижные опоры.

Ввертные пальцы имеют небольшой конус с нанесенными шлицами, поэтому после прочного закрепления переходника 1, ось отверстия под фиксатор 29, расположенного на выступе 7 переходника 1, совместится с осью фланца магистральной трубы. Аналогичные операции по установке переходника выполняются на другом фланце магистральной трубы.

На переходник 1 закрепляют концевые угломерные головки 2, для чего ручкой управления 30, утопив фиксатор 29, с торца выступа 7 переходника 1 заводят в соединение "ласточкин хвост" концевую угломерную головку и продвигают ее до тех пор, пока фиксатор 29 под действием пружины не войдет в отверстие переходника, зафиксировав концевую угломерную головку. Ось I-I концевой угломерной головки совместится с осью фланца магистральной трубы.

Набор штанг различной длины содержит проставыш длиной 50 мм, на котором с обеих сторон установлены захваты 40. На всех остальных штангах и промежуточной угломерной головке с одной стороны установлен штырь 39, с другой стороны захват 40. Использование проставыша в схеме сборки измерительного устройства позволяет всегда обеспечить необходимое сочетание сборочных элементов.

Концевые угломерные головки 2 соединяются между собой штангами 8, для чего поворачивают ручку фиксатора 41 захвата штанги, вводят штырь 31 концевой угломерной головки в захват штанги до контакта торца штыря с выточками в вале 42. После опускания ручки фиксатора 41, за счет действия пружины 43, контактирующая поверхность фиксатора войдет в соприкосновение с поверхностью гнезда 44, прижмет штырь к захвату, зафиксировав разъемное телескопическое соединение. Аналогичные операции выполняются при каждом механическом сочленении разъемного соединения.

В промежутке между штангами устанавливается промежуточная угломерная головка.

Датчики угловых перемещений подключаются к электронному блоку 15 общим разъемом 14; с другой стороны жгуты электрического кабеля имеют разъемы 14 различного типа для обеспечения однозначного включения.

Собранное измерительное устройство визуально осматривается и принимаются меры для уменьшения монтажных напряжений между элементами соединений. При необходимости подкладываются опоры под штанги или промежуточную угломерную головку.

Нажатием на клавишу "Вкл" производится включение электронного блока, при этом в первом знакомстве индикатора появляется мигающая черта, указывающая на готовность электронного блока к работе.

Ввод исходной информации, перечень которой был указан выше, осуществляется поочередным заполнением восьмиразрядной строки индикатора в соответствии с заранее принятой системой кодировки и последовательностью заполнения. Каждая строка исходной информации вводится нажатием клавиши "Ввод".

Операция измерение производится нажатием на клавишу "Изм", при этом автоматический опрос всех семи датчиков угловых перемещений и запись их показаний в память процессора производится практически одновременно, в течение не более 0,2 секунды. Предусмотрена возможность просмотра объема записанной информации, очистка памяти; редактирование внесенной информации, повторные измерения при одной и той же схеме сборки и другие сервисные услуги.

Для получения информации о компенсаторной трубе с количеством изгибов более двух процесс измерения продолжается, для чего отделяют штангу от концевой угломерной головки (правой или левой) и собирают на разъемных соединениях новую схему сборки, удобную для измерения концевой точки "К" промежуточного изгиба. Предпочтительно выбрать такую схему сборки, при которой можно измерить все концевые точки промежуточных изгибов. В конце выбранной схемы сборки подсоединяется щуп 11 с наконечником 12.

С пульта управления электронного блока вводится новая схема сборки элементов измерительного устройства, включая код используемой угломерной головки и тип подсоединения наконечника к щупу (боковое или соосное).

За счет степеней свободы в концевой и промежуточной угломерных головках устанавливают наконечник щупа в точку "К". Нажатием на клавишу "Изм" производится автоматический опрос четырех датчиков угловых перемещений и запись их показаний в память процессора.

Для компенсаторной трубы с 4-мя погибами, если схема сборки позволяет, устанавливают наконечник щупа во вторую концевую точку промежуточного изгиба и производят аналогичное измерение.

Если необходимо изменить схему сборки, то запись новой схемы сборки и измерение производят в той же последовательности.

Снимают измерительное устройство с фланцев, для чего торцевым ключом 3 сдвигают подвижные опоры 4 и выдвигают ввертные пальцы 6 из болтовых отверстий фланцев. Повторяют операции измерения для других компенсаторных труб.

После окончания измерений отключают питание клавишей "Откл", отсоединяют разъемы кабелей сначала от электронного блока, затем от разъемов датчика угловых перемещений. Электронный блок подключают к компьютеру, в который передается вся записанная информация по всем трубам.

Результаты расчета трубы на компьютере выдаются в виде карты-эскиза трубы, в котором содержится вся аналитическая информация о трубе, а также эскиз трубы в трех проекциях с указанием габаритных размеров и изображением трубы в аксонометрии.

Устройство для сборки труб с фланцами по аналитической информации фиг.7, 8 и 9 состоит из станины с горизонтальным основанием 1 с направляющими 2. На направляющих 2 размещена каретка 3, имеющая возможность горизонтального перемещения от привода (на фигурах не показан) с ручкой управления 4.

Для определения величины перемещения предназначена линейная шкала 5, нанесенная на основании, и указатель 6, прикрепленный к каретке 3. На каретке 3 в подшипниковом узле 7 установлен позиционер 8, выполненный в виде стойки с цапфой 9 в нижней части, и рамчатая вилка 10, установленная в верхней полой части цапфы 9.

Позиционер 8 и рамчатая вилка 10 имеют возможность независимо друг от друга свободного вращения вокруг вертикальной оси I-I подшипникового узла 7 и вала 11, установленных соответственно в позиционере 8 и рамчатой вилке 10. Для определения величины поворота позиционера 8 предназначена угловая шкала 12, нанесенная на каретке 3, и указатель 13, прикрепленный к позиционеру 8.

На позиционере 8 размещен базовый элемент, состоящий из планшайбы 14 и зажимных кулачков 15. Планшайба 14 и рамчатая вилка 10 установлены так, что их ось II перпендикулярна оси I-I и пересекаются в точке "А" центра планшайбы 14. На торцевой поверхности планшайбы 14 предусмотрены три зажимных кулачка 15 для соосного с планшайбой крепления фланца. Кулачки имеют возможность синхронного возвратно-поступательного перемещения от привода в радиальных направлениях. Рабочие элементы кулачков 15 выполнены в виде призм и одинаковые грани их образуют рабочую плоскость, проходящую через точку "А" и перпендикулярную оси II-II.

В рамчатой вилке 10 на осях 16 установлена внутренняя рамка 17 с направляющими для линейного перемещения от привода с ручкой управления 18 зажимных призм 19. Зажимные призмы 19 имеют возможность поворота вместе с внутренней рамкой 17 вокруг осей 16 при неподвижной планшайбе 14 и рамчатой вилке 10. Зажимные призмы 19 имеют возможность синхронного возвратно-поступательного линейного перемещения от привода.

На основании 1 в подшипниковом узле 20 установлен второй позиционер 21, выполненный в виде двух стоек с цапфой 22 в нижней части. Позиционер 21 имеет возможность свободного вращения вокруг вертикальной оси III-III подшипникового узла 20. Для определения величины поворота позиционера 21 предназначена угловая шкала 23, нанесенная на основании 1, и указатель 24, прикрепленный к позиционеру 21. Между стойками позиционера 21 на проушинах 25 (фиг. 9) смонтированы в виде карданных подвесов с одной стороны базовый элемент, состоящий из планшайбы 26 с такими же, как и у планшайбы 14, зажимными кулачками 27, с другой стороны рамчатая вилка 28, имеющая конструкцию, аналогичную рамчатой вилке 10, и состоящая из внутренней рамки 29, установленной на осях 30, зажимных призм 31, перемещающихся от привода с ручкой управления 32.

Планшайба 26 и рамчатая вилка 28 имеют возможность свободного, независимого друг от друга наклона вокруг горизонтальной оси IV-IV проушин 25. Для определения величины наклона планшайбы предназначена градусная шкала 33, прикрепленная к позиционеру 21, и указатель 34, прикрепленный к планшайбе 26.

Ось V-V планшайбы 26 перпендикулярна горизонтальной оси IV-IV. Оси III-III, IV-IV пересекаются в точке B, расположенной в центре рабочей плоскости зажимных кулачков 27. Кроме того, точка B расположена над основанием на одинаковой с точкой A высоте, удобной для обслуживания. При этом линия, соединяющая точки A и B параллельна направляющим основания.

Устройство работает следующим образом.

В зажимные кулачки 15 планшайбы 14 устанавливают штатный фланец компенсаторной трубы и включают привод перемещения кулачков 15, которые сближаясь, ориентируют фланец так, что его ось совпадает с осью планшайбы, а привалочная плоскость совмещается с рабочей плоскостью кулачков. Закрепляют фланец в планшайбе 14. Затем, перейдя по полу вдоль основания от планшайбы 14 до планшайбы 26, аналогично устанавливают и закрепляют другой штатный фланец компенсаторной трубы.

В соответствии с рассчитанными в карте-эскизе трубы углами β1 и β2 разворачивают фланцы в планшайбах вокруг осей II-II и V-V на углы β1 и β2.

Позиционер 8 поворачивают вокруг вертикальной оси I-I на угол γ, указанный в карте-эскизе трубы, отсчитывая угол по шкале 12 с указателем 13. В этом положении позиционер стопорится.

Рамчатую вилку 10 устанавливают ориентировочно так, чтобы ее горизонтальная ось совпадала с осью планшайбы II-II. Аналогичные операции производят и на позиционере 21, поворачивая его на угол ψ вокруг вертикальной оси III-III, отсчитывая угол по шкале 23 с указателем 24. Кроме этого, планшайбу 26 наклоняют вокруг оси IV-IV на угол v, приведенный в карте-эскизе трубы и отсчитываемый по шкале 33 с указателем 34. В этом положении позиционер 21 стопорится. Рамчатую вилку 28 устанавливают ориентировочно так, чтобы ее ось совпадала с осью V-V планшайбы 26.

В этом положении, если установить позиционер 21 на расстоянии "L", указанном в карте-эскизе трубы, взаимное положение фланцев будет идентичным их положению в момент проведения измерений.

Сборку трубы с фланцами начинают со стороны позиционера 21, для чего соответствующий конец трубы пропускают между предварительно разведенными зажимными призмами 31, продвигают во фланец до упора в рабочую плоскость зажимных кулачков 27 и включают привод перемещения зажимных призм 31, закрепляя трубу. Затем переходят к позиционеру 8. Поднимают второй конец трубы и включают привод горизонтального перемещения позиционера 8 по направляющим 2, пропускают конец трубы между предварительно разведенными зажимными призмами 19 и останавливают привод горизонтального перемещения позиционера 8. Опускают второй конец трубы на зажимные призмы 19 и включают их привод перемещения ручкой управления 18 до закрепления второго конца трубы в горизонтальном положении.

Поворачивая конец трубы вместе с рамчатой вилкой 10 вокруг вертикальной оси I-I, а также внутреннюю рамку 17 вокруг оси 16, направляют конец трубы так, чтобы он вошел в отверстие закрепленного фланца. При необходимости аналогичную центровку выполняют и на позиционере 21, поворачивая первый конец трубы во фланце так, чтобы направить второй конец в отверстие фланца. Включают снова привод горизонтального перемещения позиционера 8, продвигая конец трубы во фланец до упора в рабочую плоскость зажимных кулачков 15. Допустимая величина несоосности фланца и концевого участка трубы ограничена величиной радиального зазора между ними. Использование такой технологической возможности позволяет в значительной мере компенсировать погрешности, связанные с неточностью гибки трубы.

На трубе, собранной с фланцами, проверяют и устанавливают в соответствии с данными карты-эскиза трубы длину L. Прихватывают фланцы к трубе и снимают ее с устройства.

Технический результат от применения предложенного способа и устройств для его осуществления состоит в том, что открывается возможность изготовления по аналитической информации компенсаторных труб с количеством изгибов более двух, т. е. практически всей номенклатуры компенсаторных труб. Предложенный способ предусматривает измерение координат концевых точек каждого изгиба, кроме первого и последнего, за счет чего обеспечивается возможность изготовления компенсаторных труб с любым количеством изгибов. Предложенная конструкция измерительного устройства обеспечивает возможность выполнения вышеуказанных измерений. Кроме этого, применение в конструкции измерительного устройства высокоточных электрических датчиков угловых перемещений, повышает точность измерений, исключает ее зависимость от освещенности рабочего места и квалификации рабочего. Снижается трудоемкость выполнения измерений за счет исключения операций по считыванию результатов измерений с градусных шкал.

Предложенная конструкция устройства для сборки труб с фланцами по аналитической информации обеспечивает при сборке зажим трубы по ее наружному диаметру, что позволяет компенсировать погрешности гибки трубы, за счет создания допустимой величины несоосности фланца и концевого участка трубы. Это обеспечивает возможность сборки труб с любым количеством изгибов. Повышается надежность зажима трубы, исключается необходимость применения сменных цанг.

Единый изобретательский замысел заявляемой группы изобретений по производству компенсаторных труб по аналитической информации с любым количеством изгибов заключается в том, что предложенный способ не осуществим с помощью известных устройств. Предложенные устройства позволяют реализовать способ изготовления компенсаторных труб, имеющих более двух изгибов. Аналогично, устройства не осуществимы для изготовления компенсаторных труб способом иным, чем предложенный. Таким образом, заявка подается на группу изобретений для изготовления компенсаторных труб с любым количеством изгибов, причем эти изобретения связаны друг с другом настолько, что они образуют единый изобретательский замысел, удовлетворяющий требованию соблюдения единства изобретения.

Источники информации

1. Авторское свидетельство СССР N 990370, B 21 D 9/00 1983.

2. Авторское свидетельство СССР N 1733913, кл. G 01 B 5/24, 1984.

3. Авторское свидетельство СССР N 770727, кл. B 23 P 19/04, 1980.

4. Справочник по математике Г.Корн и Т.Корн. Издательство "Наука", 1977 год. Глава 3.1.12. и 6.4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГИСТРАЛЬНОЙ ТРУБЫ ПО АНАЛИТИЧЕСКОЙ ИНФОРМАЦИИ | 1997 |

|

RU2126760C1 |

| Способ изготовления компенсаторных труб | 1981 |

|

SU990370A1 |

| Способ изготовления компенсаторных труб с фланцами | 1986 |

|

SU1512693A1 |

| Зажимное устройство для закрепления труб | 1986 |

|

SU1409421A1 |

| Устройство для сборки труб с фланцами | 1980 |

|

SU865593A2 |

| Устройство для сборки под сварку труб с фланцами | 1985 |

|

SU1258669A1 |

| Способ определения параметров трубопроводов | 1990 |

|

SU1738422A1 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ТРУБЫ ПРИ МНОГОКОЛЕННОЙ ГИБКЕ | 1991 |

|

RU2025167C1 |

| Устройство для определения взаимного положения концов трубопровода | 1989 |

|

SU1733913A1 |

| Устройство для сборки труб с фланцами | 1986 |

|

SU1395450A1 |

Группа изобретений относится к производству компенсаторных труб, применяемых преимущественно в судостроении. Способ изготовления по аналитической информации компенсаторных труб с любым количеством изгибов предусматривает последовательное выполнение операций по назначению количества изгибов компенсаторной трубы и их месторасположение исходя из условий затесненности района, где она будет расположена, измерению линейных и угловых размеров, характеризующих взаимное положение фланцев магистральных труб и их болтовых отверстий, а также измерению координат концевой точки каждого изгиба, кроме первого и последнего, передачи полученной информации в компьютер, определения на основе полученных данных геометрических параметров компенсаторной трубы резки, гибки и сборки с фланцами этой трубы по полученным размерам. Для выполнения измерений, запоминания и накопления этой информации измерительное устройство снабжено электронным блоком приема и накопления информации и промежуточной угломерной головкой, при этом промежуточная и каждая концевая угломерная головка имеет корпус, выполненный соответственно в виде одноосного карданного подвеса и трехосного карданного шарнира, а также электрические датчики угловых перемещений, установленные своими цапфами в опорах вилок корпусов, причем датчики перемещений соединены кабелем с электронным блоком, имеющим выход для подключения к компьютеру, а угломеры и штанги фиксируются между собой посредством разъемного телескопического соединения. Разъемное телескопическое соединение выполнено в виде штыря и захвата, каждый из которых закреплен на концах угломеров и штанг, при этом захват содержит эксцентриковый фиксатор, а штырь - гнездо под фиксатор. Устройство для сборки труб с фланцами по аналитической информации имеет приспособления для зажима трубы, предусматривающие ее фиксацию с обоих концов по наружной поверхности. Приспособления содержат рамчатые вилки, одна из которых сочленена опорой с цапфой оси позиционера, другая с проушиной вала карданного подвеса, при этом в каждой рамчатой вилке установлены на осях внутренние рамки, являющиеся направляющими для линейного перемещения от привода зажимных призм, имеющих возможность поворота вместе с внутренней рамкой вокруг осей, при неподвижных базовых элементах и рамчатых вилках. Достигаемый технический результат от применения предложенного способа и устройств для его осуществления состоит в том, что открывается возможность изготовления по аналитической информации компенсаторных труб с любым количеством изгибов. 3 с. и 2 з.п.ф-лы, 9 ил.

| Способ изготовления компенсаторных труб | 1981 |

|

SU990370A1 |

| Устройство для определения взаимного положения концов трубопровода | 1989 |

|

SU1733913A1 |

| Устройство для сборки труб с фланцами | 1979 |

|

SU770727A1 |

| Устройство для сборки | 1979 |

|

SU770726A1 |

| Способ моделирования демонтированной трубы в судоремонте | 1988 |

|

SU1613291A1 |

| FR 1550753 A, 20.12.68. | |||

Авторы

Даты

1999-02-20—Публикация

1996-12-24—Подача