Изобретение относится к машиностроению, конкретно к разработке оборудования для жидкостной мойки приборных подшипников.

Известны установки [1] и др., в которых для достижения высокой степени очистки поверхностей (например, в авиационной, ракетно-космической и других отраслях производства) при возбуждении колебаний моющей жидкости применяют высокоэффективные растворители, например, Хладон 113(С2F2С13) и др. Однако его применение противоречит требованиям Венской конвенции 1985 г. об охране озонового слоя. Применяемые аналоги хладона 113, водно-моющие средства, например детален и др., имеют сложный химический состав, требуют химической совместимости моющего средства с рабочей средой, обладают существенной стоимостью.

Принципиальным решением, позволяющим отказаться от использования углеводородных жидкостей, специальных моющих средств и химических добавок, явилась разработка устройства по патенту РФ №1734886 от 23.05.1992 г. (авт. Фролов К.В., Кузнецов Н.Д., Ганиев Р.Ф., Громаковский Д.Г. и др.), в котором в вертикально расположенной технологической ванне (при заданных геометрических соотношениях ванны и активатора) с помощью кулачкового механизма возбуждают резонансные колебания моющей жидкости, создающие интенсивную кавитацию, обеспечивающую необходимое качество промывки без применения спецжидкостей и моющих химреактивов за счет кавитационного эффекта.

Недостатком данного решения является малая производительность очистки поверхностей, что обусловлено прерывистостью контакта кулачкового привода, снижающего динамичность возмущения моющей среды.

Указанный недостаток, частично устранен в патенте РФ №2024336 от 15.12.1994 г. (авт. Абрашкин A.M., Громаковский Д.Г. и д.р.), в котором устройство для очистки деталей содержит технологическую ванну, заполненную моющей жидкостью, с размещенным в ней кавитационным излучателем. При схлопывании кавитационных полостей возникают гидравлические удары, очищающие поверхность деталей от загрязнений. Привод излучателя выполнен с помощью кривошипно-шатунного механизма с упругим звеном и осуществляется от двигателя с регулируемой частотой вращения. Для мгновенного останова возбуждающего звена и излучателя установлен упор, обеспечивающий ударное воздействие от ведущего звена к излучателю. В результате создается кавитационное насыщение моющей жидкости.

Указанное устройство принимается за прототип.

Недостатком устройства - прототипа является горизонтальность фронта создаваемых волн пульсации давления, формируемых плоским активатором, не позволяющим получить более высокую степень «закачки» энергии в моющую жидкость.

Техническим результатом изобретения является повышение интенсивности возбуждаемой кавитации в моющей жидкости для улучшения качества и производительности очистки поверхностей деталей.

Технический результат достигается тем, что зеркало активатора - 7 выполнено в виде чередующихся равноудаленных от центра кольцевых жестких - 11, 12, 13, 14 и запаздывающих смещающихся элементов - 1, 2, 3, 4, при этом величину запаздывания смещающихся элементов зеркала активатора - 7 устанавливают с помощью изменения диаметра дросселирующих отверстий - 10, соединяющих полость этих элементов с емкостью моечной камеры - 6.

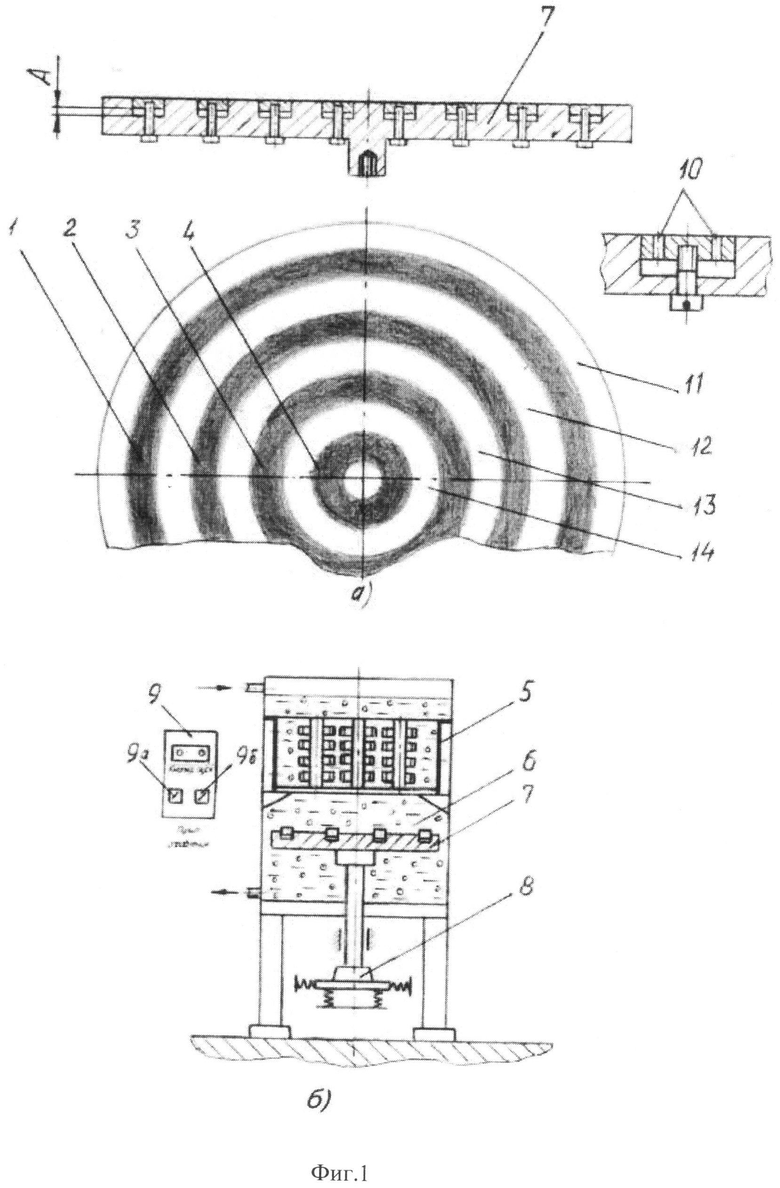

Предлагаемая установка для мойки прецизионных подшипников показана на Фиг.1.

Установка содержит запаздывающие смещающиеся элементы - 1, 2, 3, 4, кассету - 5, моющую камеру - 6, активатор - 7, вибропривод - 8, пульт управления - 9, отверстия - 10, кольцевые жесткие элементы - 11, 12, 13, 14.

В моющей камере - 6, заполненной моющей жидкостью (технической водой), промывают подшипники, размещенные в кассете - 5.

Под кассетой размещают активатор - 7, связанный с виброприводом - 8.

В данном случае в качестве вибропривода используется пневмовибратор.

Регулирование активатора - 7 по частоте и амплитуде колебаний производится изменением расхода и давления воздуха на пульте управления - 9 (9а - регулировка расхода, 9б - регулировка давления).

Для повышения интенсивности кавитации зеркало активатора - 7 разделяют на n равноудаленных от центра кольцевых зон (n=3…4). Промежутки между запаздывающими смещающимися элементами - 1, 2, 3, 4 выполняют на равном удалении. Например, при диаметре активатора D=340 мм на зеркале располагают четыре кольцевых элемента с шириной полос (вкладышей и жестких участков) равной 30 мм.

При работе установки вибропривод - 8 сообщает активатору - 7 возвратно-поступательное движение, вследствие чего, на кольцевых элементах зеркала активатора - 7 возникает гидродинамическое давление q=φ(f,A) - как функция частоты и амплитуды его перемещения. Жесткие кольцевые элементы - 11, 12, 13, 14 вертикально перемещаются вместе с активатором - 7, а запаздывающие смещающиеся элементы - 1, 2, 3, 4 под действием давления смещаются на величину зазора «А», чем создают запаздывание по времени движение волны жидкости.

Величина запаздывания определяется диаметром отверстий - 10 (См. Фиг.1a) на запаздывающих смещающихся элементах - 1, 2, 3, 4.

Как показали измерения пульсации давления, при одинаковом режиме колебаний активатора, в заявляемом случае возрастает до 30 и более процентов.

Существенными признаками заявляемого технического решения, не имеющимися в опубликованных источниках и патентах, авторы считают следующие.

1. Разделение зеркала активатора на равноудаленные от центра, поочередно-расположенные кольцевые зоны поверхности - жесткие и податливые, что создает относительное запаздывание послойно перемещающихся волн жидкости, что повышает уровень возбуждения, и как следствие - повышает активность образования кавитации.

2. Возможность регулирования запаздывания подвижных элементов зеркала активатора путем подбора диаметра отверстий - 10, выпускающих жидкость из-под смещающегося элемента.

Предложенное техническое решение может быть широко использовано в производстве подшипников качения при очистке от доводочных паст после притирочных операций и позволяет отказаться от использования при мойке углеводородных жидкостей и моющих веществ.

Изобретение позволит повысить производительность труда, культуру производства и исключить ручной труд, а также может быть использовано в ремонтных подразделениях.

Список используемой литературы

1. Морозов B.C., Казаков Ю.М., Тараненко О.И. Новые эффективные средства для очистки-обезжиривания деталей и сборочных единиц ракетно-космической техники.//ISSN №1562-332Х. Технология машиностроения. 2005. №8.

2. Фролов К.В. и др. Патент РФ №1734886 «Устройство для очистки деталей». Опубликовано 23.05.1992 г.

3. Абрашкин А.М. и др. Патент РФ №2024336 «Устройство для очистки деталей». Опубликовано 15.12.1994 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для мойки изделий | 1991 |

|

SU1784284A1 |

| ВЫСОКОЧАСТОТНАЯ ФОРСУНКА | 2012 |

|

RU2555489C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ ОТ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ ЗАГРЯЗНЕНИЙ | 2008 |

|

RU2375127C1 |

| Устройство для мойки корнеклубнеплодов | 1989 |

|

SU1671241A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ИЗДЕЛИЙ | 1991 |

|

RU2024337C1 |

| Устройство для мойки подшипников | 1987 |

|

SU1530272A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ОТ ТЕХНОЛОГИЧЕСКИХ И ЭКСПЛУАТАЦИОННЫХ ЗАГРЯЗНЕНИЙ | 2008 |

|

RU2375126C1 |

| Способ мойки деталей | 1990 |

|

SU1743656A1 |

| Ультразвуковое устройство для очистки непрерывно движущейся полосы | 1981 |

|

SU1000127A1 |

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

Изобретение относится к области производства точных изделий в машиностроении, в том числе к производству прецизионных подшипников. Повышение эффективности кавитационной мойки достигается за счет совершенствования устройства активатора, возбуждающего резонансные колебания, в котором зеркало активатора выполнено в виде чередующихся, равноудаленных кольцевых жестких и запаздывающих смещающихся элементов. Запаздывание смещающихся элементов при колебаниях активатора создает вертикальное послойное смещение слоев моющей жидкости и усиливает кавитационный эффект. 1 ил.

1. Установка для мойки прецизионных подшипников, содержащая моечную камеру, активатор, вибропривод, отличающаяся тем, что зеркало активатора выполнено в виде чередующихся равноудаленных от центра жестких кольцевых и запаздывающих смещающихся элементов.

2. Установка по п.1, отличающаяся тем, что величину запаздывания смещающихся элементов зеркала активатора устанавливают с помощью изменения диаметра дросселирующих отверстий, соединяющих полость этих элементов с емкостью моющей камеры.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДЕТАЛЕЙ | 1991 |

|

RU2024336C1 |

| СТИРАЛЬНАЯ МАШИНА | 1992 |

|

RU2039138C1 |

| Устройство для очистки деталей | 1988 |

|

SU1734886A1 |

| Генератор колебаний давления воды | 1972 |

|

SU505444A1 |

| JP 6091237 A, 05.04.1994 | |||

| JP 6315590 A, 15.11.1994. | |||

Авторы

Даты

2013-09-10—Публикация

2012-03-29—Подача