ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к ламинатам, полезным для использования в абсорбирующих изделиях. Более конкретно, настоящее изобретение относится к материалам и способам изготовления различных эластомерных экструзионно-скрепляемых ламинатов и к их использованию в подгузнике.

УРОВЕНЬ ТЕХНИКИ

Абсорбирующие изделия, такие как обычные завязываемые подгузники, подгузники без застежек, тренировочные трусы, трусы для лиц, страдающих недержанием, и тому подобные, предназначены для приема и удержания мочи и/или других телесных экссудатов. Такие абсорбирующие изделия могут включать каркас, которых определяет поясное отверстие и пару ножных отверстий.

Традиционные каркасы часто включают по существу неэластичные наружные оболочки. Для того, чтобы обеспечить некоторые эластичные свойства, традиционные наружные оболочки могут включать эластомерные пояса и эластомерные ножные ленты, окружающие часть ножных отверстий (то есть барьерные ножные манжеты). Оставшаяся часть наружной оболочки обычно включает неэластомерный неткано-пленочный ламинат. Однако нежелательно, что из-за этих неэластомерных ламинатов такие изделия предоставляют ограниченную комфортность телу пользователя при движениях тела (например, сидении, вставании, ходьбе) вследствие относительных анатомических пространственных изменений в ягодицах и области живота, вызываемых этими движениями. Эти проблемы комфортности усиливаются, так как подгузник одного размера обычно должен подходить для многих пользователей различной формы и размеров.

Проблема комфортности далее заключается в том, что размеры самых маленьких и самых больших пользователей и предлагаемый интервал размеров продукта могут заметно отличаться. Например, в случае пользователей поясная окружность у пупка может отличаться на 80 мм от размерного интервала. Также, расстояние от пупка до спины, которое определяется как расстояние от пупка вокруг ластовицы и до точки на спине пользователя, которая находится в той же горизонтальной плоскости, что и пупок, может отличаться примерно на 80 мм для самых маленьких и самых больших пользователей в этом же самом размерном интервале.

Одним решением указанной выше проблемы может быть использование эластомерного неткано-пленочного ламината (например, какой-либо комбинации нетканого материала и эластичной пленки) в качестве наружной оболочки. Но получение такого ламината не является тривиальной задачей, особенно если пытаться изготавливать его экономично. Во-первых, ради простоты процесса и стоимостной эффективности желательно использовать минимум производственных и транспортирующих операций для производства ламината. Таким образом, может потребоваться, чтобы различные поверхности или слои эластомерной пленки, имеющие одинаковые химический и физические свойства, выполняли различные (например, пленочный слой, который функционирует в качестве связующего слоя так же хорошо, как в качестве поверхностного слоя) или могут потребоваться определенные свойства в процессе производства экструзионно-скрепляемого ламината (ЭСЛ), различные свойства в процессе изготовления абсорбирующего изделия и различные свойства при использовании изделия потребителем.

Во-вторых, имеется несколько желательных воплощений, которые требуют комбинацию слоев ламината, имеющих низкое химическое сродство друг к другу (например, комбинацию неэластомерного нетканого материала и эластомерной пленки). Увеличение проникновения экструдата в нетканую структуру может улучшить связь между этими двумя материалами, но это приведет к тому, что композитная структура будет неприятно жесткой и трудной для активации без повреждения конечного ЭСЛ. Таким образом, может потребоваться использовать связующий слой или адгезив для производства ламината, который может быть изготовлен с приемлемой скоростью, который препятствует расслоению в течение последующего процесса и сохраняет драпировку или твердость. Если используется связующий слой (который имеет преимущества перед адгезивом, включая простоту процесса), необходимо не только сбалансировать прочность связи между связующим слоем и нетканым материалом, но также и для взаимодействия между связующим слоем и слоем сердцевины. Например, если прочность связи с нетканым материалом слишком велика, то становится затруднительной активация ламината. Однако если прочность связи с нетканым материалом слишком слаба, то ламинат становится склонным к расслаиванию. В-третьих, достижение правильного баланса в силе связи усложняется далее необходимостью изготовить ламинат, имеющий определенные свойства растяжения, восстановления, стабилизации и эластичности.

В-четвертых, так как ламинат часто производится в месте, отличном от места, где ламинат перерабатывается в конечное абсорбирующее изделие, может возникнуть необходимость изготовления основного ламината, включающего поверхностных слой, который будет способен сматываться и разматываться после продолжительного хранения без слипания.

В-пятых, может быть желательно выбирать такой способный активироваться нетканый материал, связующий слой или их комбинацию, которые могут рассеивать энергию и позволяют избежать нежелательной концентрации напряжения в пленке в течение механической активации ламината. Таким образом, при использовании неэластичного нетканого материала в комбинации с эластичной пленкой будет существовать необходимость активации ламината. Однако активация, требуемая для эластичной пленки, может вызвать ее повреждение (например, образование нежелательных отверстий в пленке), придавая, таким образом, ламинату нежелательные свойства. Поэтому использование связующего слоя может дать добавочные возможности рассеивания энергии активационного процесса, так что целостность эластичной пленки и внешний вид нетканого материала будут лучше сохраняться (то есть связующий слой действует как буфер). Таким образом, объектом настоящего изобретения является создание неткано-пленочного ламината с хорошими эластичными свойствами. Дальнейшим объектом настоящего изобретения является создание ламината, включающего один или несколько связующих слоев, который бы был пригоден для механической активации без расслаивания. Другим объектом настоящего изобретения является создание эластомерного неткано-пленочного ламината, как он раскрыт, с использованием не больше чем двух экструдеров. Еще далее, объектом настоящего изобретения является создание эластомерного неткано-пленочного ламината, способного после сматывания, хранения и разматывания сохранять удовлетворительные параметры. В заключение объектом настоящего изобретения является создание эластомерного неткано-пленочного ламината, включающего связующий слой, который действует в качестве буфера, предотвращающего образование отверстий при механической активации.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Абсорбирующее изделие по настоящему изобретению может включать верхний слой, наружную оболочку и расположенную между ними абсорбирующую сердцевину. Наружная оболочка может включать экструзионно-скрепляемый ламинат. ЭСЛ может включать несколько слоев из одновременно экструдированных эластомерной пленки и нетканого материала. Пленка может включать слой сердцевины, первый внешний слой и второй внешний слой, где слой сердцевины расположен между первым и вторым внешними слоями. Нетканое полотно может включать волокна и/или нити. Первый внешний слой может быть неадгезивно соединен с нетканым материалом посредством экструзионного нанесения. Первый внешний слой может включать количество вытянутого полимера больше, чем примерно 45 мас.%.

Далее, наружная оболочка может быть эластичной по меньшей мере до 50% продольной деформации. Нетканый материал может иметь высокое химическое сродство к первому внешнему слою. Первый внешний слой может иметь низкое химическое сродство к слою сердцевины.

Экструзионно-скрепляемый ламинат может быть активирован. Первый и второй внешние слои могут иметь индекс плавления от примерно 10% до примерно 40%. Первый и второй внешние слои могут быть выбраны из группы, содержащей сополимер этилена, сополимер пропилена и их смесь.

Нетканый материал может быть пригодным к активации и может быть выбран из группы, содержащей полипропилен, полиэтилен и их комбинации.

Нетканый материал может включать двухкомпонентные волокна, волокна, содержащие сердцевину и оболочку. Оболочка может включать полиэтилен, а сердцевина включает полипропилен. Полиэтилен может иметь индекс плавления от примерно 50% до примерно 75%. Полипропилен может иметь индекс плавления больше, чем примерно 50%.

Сердцевина эластомерной пленки может быть выбрана из группы, содержащей сополимер этилена, сополимер пропилена, блок-сополимеры стирола и их смеси. Сердцевиныаэластомерной пленки может быть выбрана из группы, содержащей сополимер этилена, имеющий индекс плавления от примерно 5% до примерно 20%, сополимер пропилена, имеющий индекс плавления от примерно 5% до примерно 20%, и их комбинации. Первый и второй внешние слои могут каждый иметь каждый индекс плавления больший, чем общий индекс плавления слоя сердцевины.

ЭСЛ может иметь плотность от примерно 30 г/м2 до примерно 70 г/м2 и может далее включать адгезив. Нетканый материал может включать некруглые в поперечном сечении волокна. Первый внешний слой может включать по меньшей мере примерно 25% полимера, содержащего более 10 мас.% этилена.

Альтернативно, нетканый материал может состоять из пригодного к активации полипропиленового моноволокна, а первый внешний слой может включать по меньшей мере примерно 25% полимера, содержащего более 10 мас.% этилена.

Второй нетканый материал может быть присоединен ко второму внешнему слою, при этом второй нетканый материал является иным, чем нетканый материал, присоединенный к первому внешнему слою. Каждый из нетканых материалов может быть выбран из группы, содержащей нетканые полотна, полученные из волокна, сформованного эжектированием высокоскоростным потоком воздуха (спанбонд - С), кардочесанные нетканые полотна, нетканые полотна, полученные из волокна, сформованного раздувом расплава (мелтблоун - М), гидросплетенные нетканые полотна, полотна из волокон CMC, полотна из волокон СММС, нескрепленные нетканые материалы и их комбинации.

Когда ЭСЛ активирован, прочность связи может быть от примерно 1,0 Н/см до примерно 1,5 Н/см или от примерно 2,1 Н/см до примерно 3,5 Н/см, измеренная при испытаниях на продольное растяжение (режим II) (Tensile Test Mode II).

Наружная поверхность второго внешнего слоя может иметь силу слипания меньше 0,4 Н/см. ЭСЛ может не содержать адгезив. Эластомерная пленка может иметь плотность от примерно 20 г/м2 до примерно 40 г/м2. Эластомерная пленка может включать по меньшей мере примерно 50 мас.% полиолефинового эластомера.

Далее, эластомерная пленка может включать по меньшей мере один эластомерный полимер на основе олефина и по меньшей мере один вытянутый полимер, при этом эластичная пленка имеет остаточную деформацию не более, чем примерно 25%, измеренную методом двухцикличных гистерезисных испытаний (Two-Cycle Hysteresis Test Method) с использованием 100% максимальной относительной продольной деформации. Более конкретно, первый и второй внешние слои эластичной пленки могут включать по меньшей мере один эластичный полимер на основе олефина и по меньшей мере один первый вытянутый полимер, а слой сердцевины эластомерной пленки может включать по меньшей мере один эластомерный полимер и по меньшей мере один второй вытянутый полимер, где эластомерная пленка имеет остаточную деформацию не более чем примерно 15%, измеренную методом двухцикличных гистерезисных испытаний с использованием 100% относительной продольной деформации.

По меньшей мере один эластомерный полимер слоя сердцевины может не содержать эластомерный полимер на основе олефина. Первый и второй внешние слои могут быть идентичными по составу. Наружная оболочка может иметь предел прочности на растяжение больше, чем примерно 3 Н/см.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

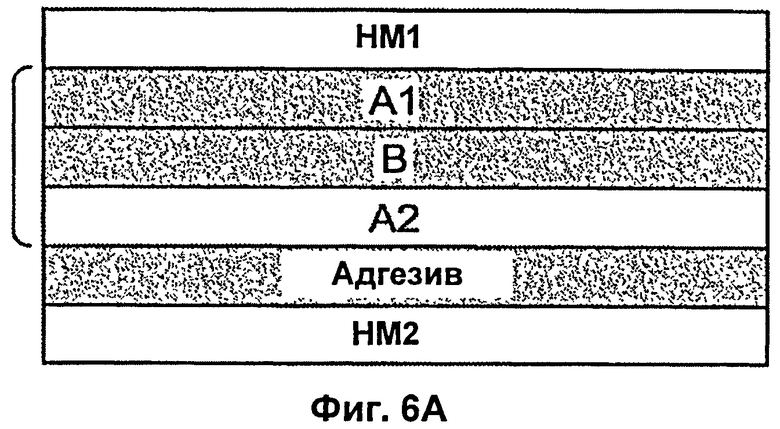

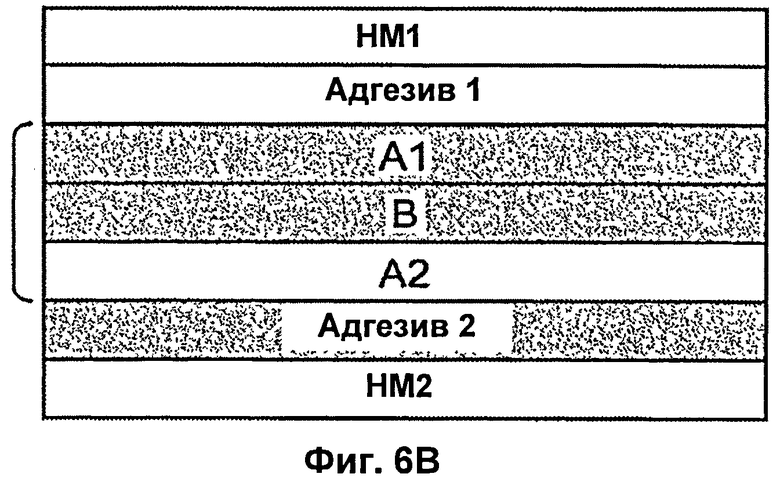

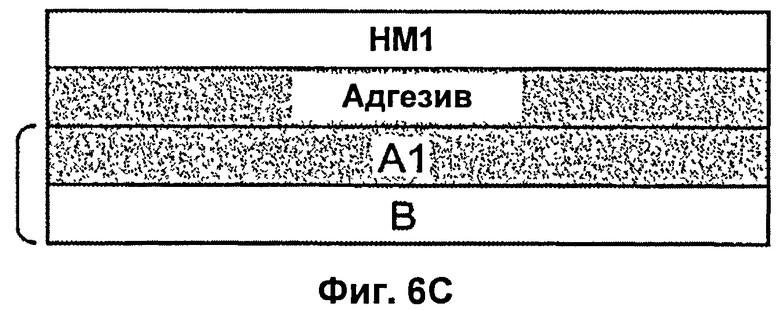

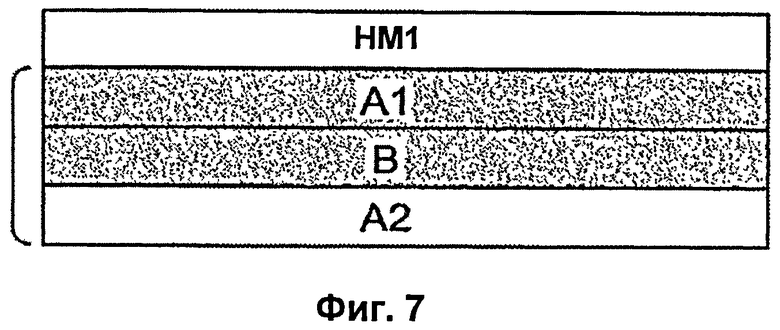

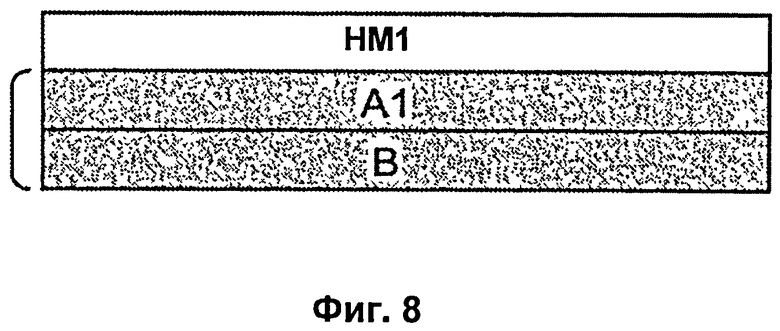

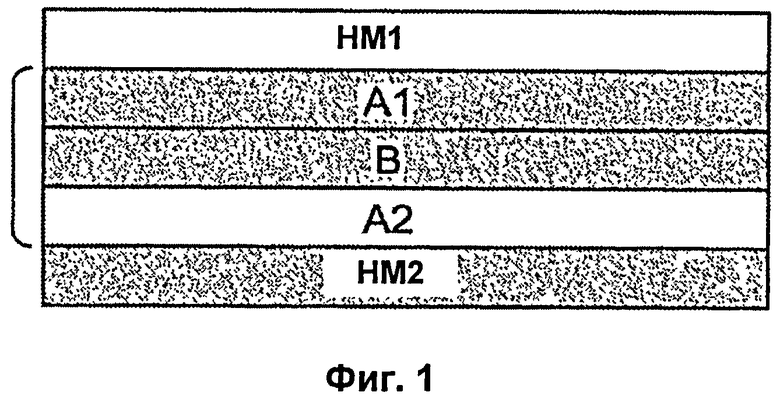

На Фиг.1, Фиг.6A, Фиг.6B, Фиг.6B, Фиг.7 и Фиг.8 показаны поперечные сечения ЭСЛ, полезные для использования в абсорбирующих изделиях по настоящему изобретению.

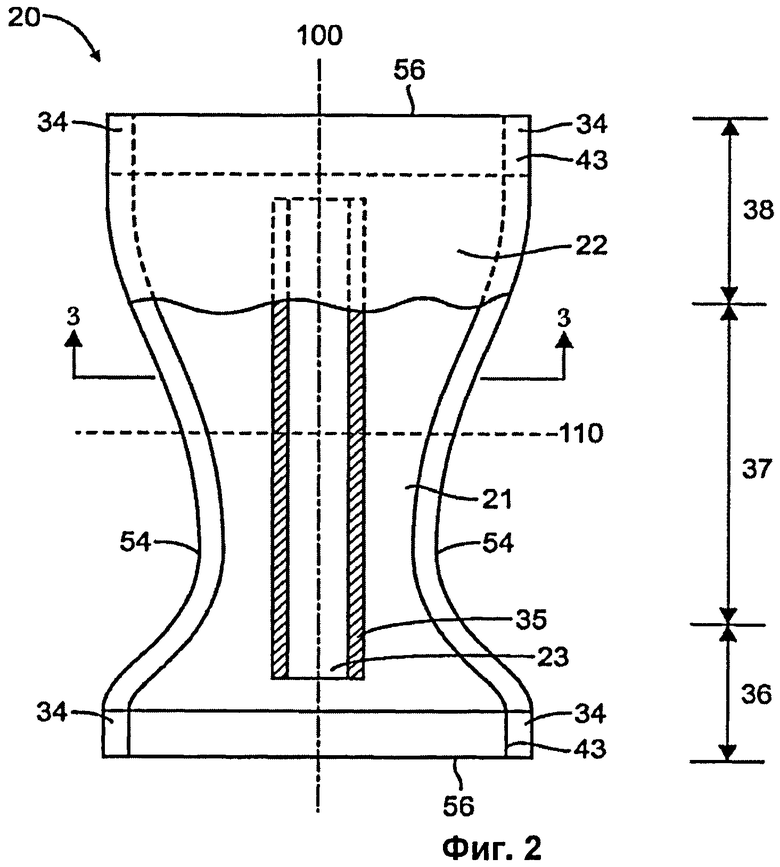

На Фиг.2 показан вид сверху на абсорбирующее изделие, включающее ЭСЛ по настоящему изобретению.

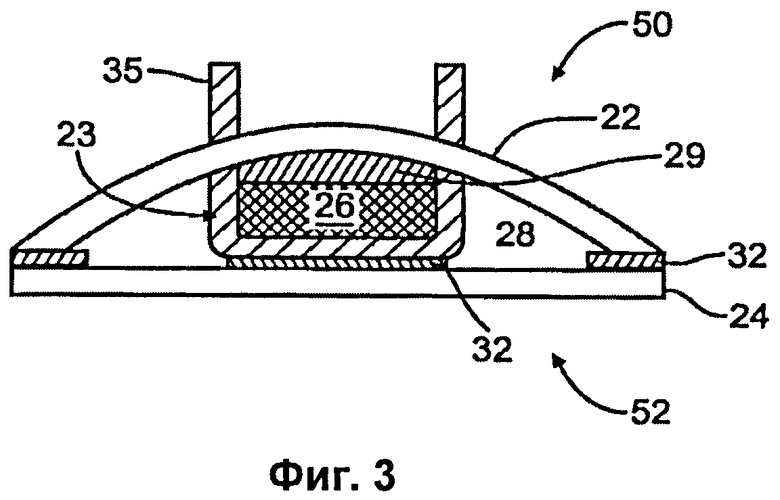

На Фиг.3 изображен поперечный разрез абсорбирующего изделия, показанного на Фиг.2.

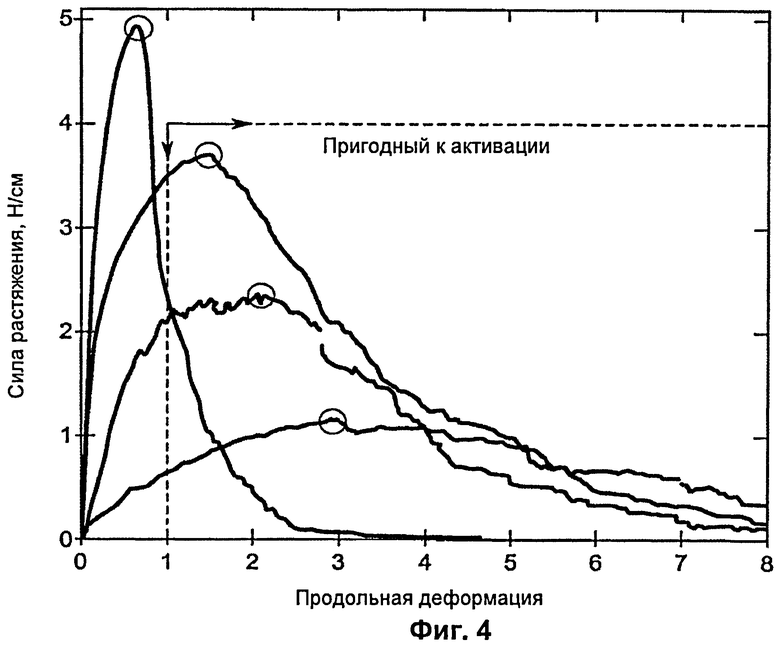

На Фиг.4 показан график, иллюстрирующий механические свойства при растяжении пригодных к активации нетканых материалов (показаны три), полезных в абсорбирующих изделиях по настоящему изобретению, в сравнении с непригодным к активации нетканым материалом (показан один).

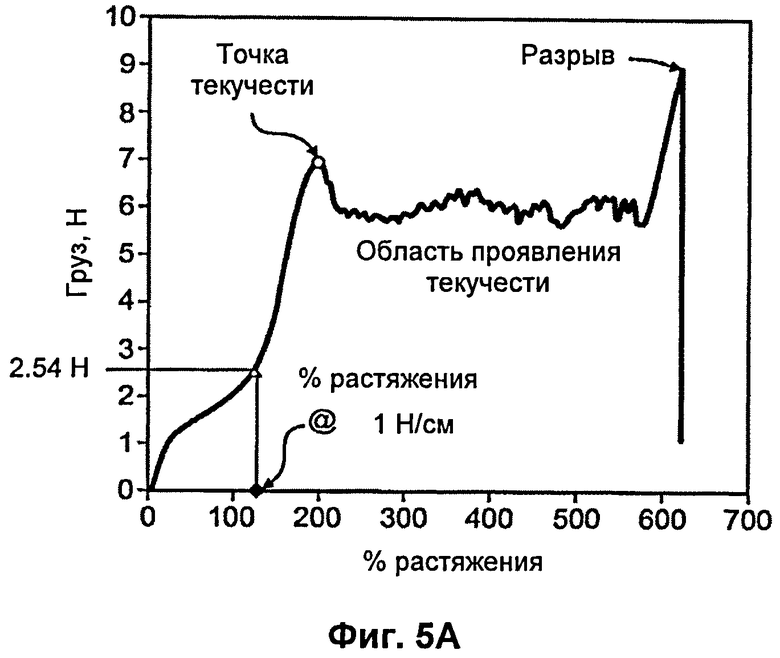

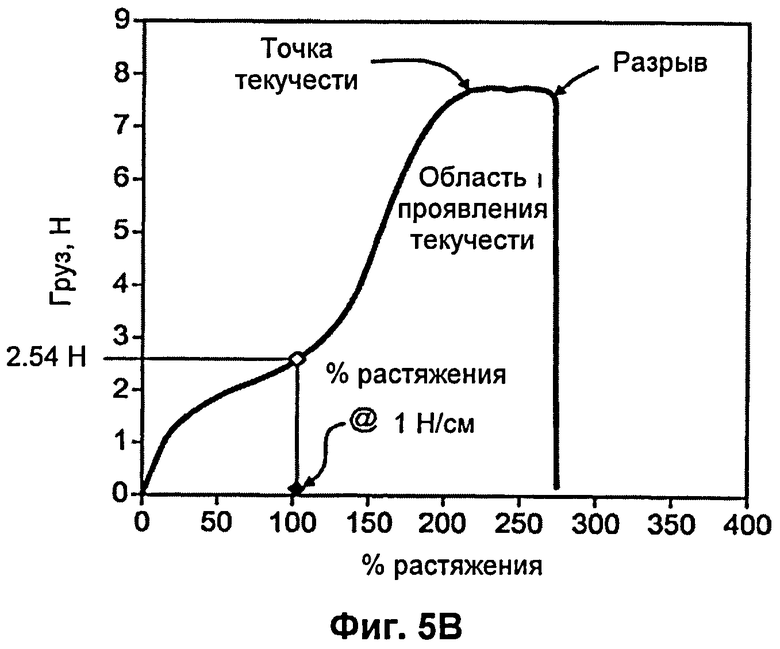

На Фиг.5A и Фиг.5B изображены графики, иллюстрирующие механические свойства при растяжении экструзионно-скрепленных ламинатов, полезных в абсорбирующих изделиях по настоящему изобретению. Из этих графиков могут быть определены при режиме II (Mode II) максимальная прочность на растяжение и сила при разрыве (см. Методы испытаний Test Methods).

В то время как описание заканчивается формулой, детально указывающей и четко заявляющей предмет того, что рассмотрено в качестве настоящего изобретения, можно думать, что изобретение будет более полно понято из следующего описания, взятого в сочетании с сопровождающими рисунками. Некоторые фигуры могут быть упрощены исключением выбранных элементов для цели более ясного показа других элементов. Такое исключение элементов в некоторых фигурах не обязательно указывает на присутствие или отсутствие определенных элементов в любых примерных воплощениях, за исключением того, что может быть ясно выражено в соответствующем письменном описании. Рисунки не обязательно приведены с соблюдением масштаба.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Для целей этого описания следующие термины имеют установленные значения: Термин «абсорбирующее изделие» относится к устройству, которое абсорбирует и удерживает телесные экссудаты и, более конкретно, относится к устройствам, которые расположены напротив или в непосредственной близости от тела пользователя, для того чтобы абсорбировать и удерживать различные экссудаты, выделяемые телом. Примерные абсорбирующие изделия включают подгузники, обучающие трусики, натягивающиеся подгузники, похожие на трусики (например, подгузник, имеющий заранее сформированное отверстие для пояса и отверстия для ног, такие, как показаны в патенте US 6120487), подгузники с возможностью повторного застегивания или подгузники типа трусиков, шорты для лиц, страдающих недержанием, и нижнее белье, держатели подгузников и прокладки, женские гигиенические предметы одежды, такие как прокладки для трусиков, абсорбирующие вкладыши и тому подобное.

Термин «пригодные к активации нетканые материалы» относится специально к нетканым материалам, которые имеют такие механические свойства, что хорошо взаимодействуют с пленками в течение процесса активации. Пригодные к активации нетканые материалы по настоящему изобретению дают кривые растяжения (ASTM D882-02, длина образца = 5 мм, ширина образца = 25,4 мм, скорость ползуна = 2,117 мм/с, направление деформации, совпадающее с направлением, которое применяется в процессе активации), характеризующиеся относительно низкими максимальными силами и относительно большими относительными продольными деформациями. Более конкретно, если точка максимальной силы на кривой нетканого материала лежит ниже 4 Н/см при величине относительной продольной деформации больше 100%, тогда считается, что для целей настоящего изобретения нетканый материал «пригоден к активации». Примеры трех пригодных к активации нетканых материалов показаны на Фиг.4. На Фиг.4 каждая точка максимальной силы на кривых обведена кружком.

Термин «активированный» относится материалу, который механически деформирован с тем, чтобы придать эластичность по меньшей мере части материала, например, постепенным растяжением. В патентах US 6830800, US 5143679 и US 5167897 описаны примеры процесса активации.

Термин «адгезив» относится к композициям, включающим один или несколько термопластичных полимеров, одну или несколько термореактивных смол и обычно реологический модификатор или пластификатор. Адгезивы содержат 2% или больше смолы, придающей липкость. Адгезив обычно используют для соединения или склеивания двух или более материалов друг с другом с использованием по меньшей мере одного материала и затем приведения его в контакт по меньшей мере с одним другим материалом с достаточным усилием в течение достаточно длительного времени, чтобы адгезив мог смочить или распределиться на каждом материале и соединить их друг с другом (определение термина «придающей липкость» приведено ниже).

Термин «свободный от адгезива» относится к ламинату, в котором адгезив не использован для приклеивания эластичного элемента (например, эластичной пленки) к нетканому материалу или нетканым материалам, и поэтому адгезив не является частью конечной структуры ламината.

Термин «Адгезивно скрепленный» или «адгезивно ламинированный» относится к ламинату, в котором адгезив использован для скрепления эластомерного элемента (например, эластомерной пленки) к нетканому(ым) полотну(ам).

Термин «двухкомпонентное волокно» относится к волокнам или нитям, содержащим материал двух различных композиций, распределенных по поперечному сечению волокна или нити. Каждая композиция обычно доставляется отдельным экструдером к вращающемуся узлу, спроектированному для распределения композиций в конфигурации, такие как оболочка-сердцевина, бок о бок, сегментированный пирог и острова в море. Взаимное расположение различных композиций может быть полезно для изменения химического сродства между пленкой и нетканым материалом в ламинате.

Термин «слипание» относится к явлению прилипания пленки к самой себе или к обращенной к ламинату противолежащей стороне внешнего покрытия, когда пленку или ламинат наматывают, складывают или иным образом приводят в тесный контакт поверхность к поверхности.

Термины «обращенный к телу», «обращенный внутрь», «обращенный наружу» и «обращенный к одежде» относится соответственно к относительному расположению элемента или поверхности и элемента или группы элементов. «Обращенный к телу» и «обращенный внутрь» подразумевает, что элемент или поверхность находятся вблизи тела пользователя во время ношения (то есть ближе к телу пользователя, чем обращенная к одежде поверхность или обращенная наружу поверхность). «Обращенный к одежде» и «обращенный наружу» подразумевает, что элемент или поверхность находится отдаленно от пользователя во время ношения (то есть элемент или поверхность расположены ближе к одежде пользователя, которая может носиться поверх одноразового абсорбирующего изделия).

Термин «химическое сродство» относится к природе химического взаимодействия между полимерами. Говорят, что два полимера имеют высокую степень химического сродства, если их энтальпия перемешивания близка к нулю. Наоборот, полимеры с большой энтальпией (и соответственно с большими различиями в параметрах растворимости) имеют малое химическое сродство. (Solubility Parameters, section VII "Single-Value Solubility Parameters of Polymers", Polymer Handbook, 3rd Edition, 1989, J. Brandrup, E.H. Immergut, Ed. John Wiley & Sons, New York, Chichester, Brisbane, Toronto, Singapore). В следующей таблице приведены приблизительные величины различий в параметрах растворимости для пары полимеров, которые рассматриваются как имеющие «низкое», «среднее» или «высокое» химическое сродство:

Например, полиэтилен (ПЭ) с 16,0 МПа½ и полипропилен (ПП) с 18,8 МПа½ имеют различие в 2,8 МПа½ и поэтому демонстрируют низкое химическое сродство. Метод, используемый для определения параметра растворимости полимера, описан Робертом Хейесом (Robert Hayes) в «Journal of Applied Polymer Science» v.5, p.318321, 1961.

Термин «композиционно идентичный» относится к композициям, которые имеют такое тесное сходство, как если бы были по существу одинаковыми (то есть два слоя многослойной пленки, имеющие номинально одинаковые ингредиенты в одинаковых пропорциях (как, например, А слои в ABA коэкструдированной пленке).

Термин «скорость кристаллизации» относится к кинетике образования кристаллов и их роста из полимерного расплава при его охлаждении в процессе экструзионного ламинирования и в последующем. Скорость кристаллизации отражает путь, которым идет полимер из расплавленного, аморфного состояния. Дифференциальная сканирующая калориметрия может быть использована в соответствии с ASTM D 3418 (ASTM Американское общество по испытанию материалов), как описано более детально в Методах испытаний (Test Methods) для определения скорости кристаллизации полимеров, полимерных смесей и составов, включающих полимеры, используемые в пленках, включающих поверхностный и связующий слои настоящего изобретения.

Термин «подгузник» относится к абсорбирующему изделию, которое обычно носится вокруг нижней части туловища, так что окружает талию и ноги пользователя и специально приспособлено для получения и удержания мочи и фекальных выделений. Используемый здесь термин «подгузник» также включает «трусы», которые определены ниже.

Термин «одноразовый» в отношении к абсорбирующим изделиям означает, что абсорбирующие изделия являются общем случае не предназначены для стирки или иного восстановления, или повторного использования в качестве абсорбирующего изделия (т.е. они предназначены для выбрасывания после одного использования и, предпочтительно, для дальнейшей переработки, компостирования или иного использования, совместимого с охраной окружающей среды).

Термин «расположенный» относится к элементу, размещенному в определенном месте по отношению к другому элементу. Когда одна группа волокон расположена на второй группе волокон, первая и вторая группы обычно формируют слоистую ламинированный структуру, в которой по меньшей мере некоторые волокна из первой и второй групп находятся в контакте одна с другой. В некоторых воплощениях индивидуальные волокна из первой и/или второй групп при взаимодействии между двумя группами могут быть рассредоточены среди волокон смежной группы, тем самым формируя частично перемешанную, переплетенную область между двумя группами. Когда полимерный слой (например, пленка) расположен на поверхности (например, группы или слоя волокон), полимерный слой может быть ламинированным или напечатанным на поверхности.

Термины "эластичный" и "эластомерный" являются синонимами и относятся к любому материалу, который при приложении растягивающей силы может растянуться по меньшей мере на 10% относительной деформации без разрушения или разрыва. Далее при прекращении деформирующего усилия материал способен восстановиться по меньшей мере на 40% его растяжения за 1 минуту при 22°C. Например, материал, который имеет первоначальную длину 100 мм, может растянуться по меньшей мере до 110 мм и после удаления силы может восстановиться до длины 106 мм или меньше.

Термин «относительная продольная деформация» обозначает изменение длины образца (в направлении приложенного давления или растяжения), деленной на первоначальную длину образца (William D. Callister Jr., "Materials Science and Engineering: An Introduction", 1985, John Wiley & Sons, Inc. New York, Chichester, Brisbane, Toronto, Singapore). Чтобы вычислить относительную деформацию в процентах, относительная деформация умножается на 100.

Термин «большое содержание этилена» относится к композиции полимерного слоя (например, оболочки двухкомпонентного волокна или наружного слоя пленки) или части слоя ЭСЛ, или нетканого материала, которая включает по меньшей мере примерно 80 мас.% полиэтилена (включая гомополимеры и сополимеры). Например, оболочка двухкомпонентного волокна сердцевина-оболочка, в котором в оболочку включено более, чем примерно 80 мас.% неразветвленного полиэтилена низкой плотности, то такая оболочка имеет большое содержание этилена.

Термин «растяжимый» относится к любому материалу, который под действием приложенной растягивающей силы может растянуться по меньшей мере на 10% относительной деформации без разрушения или разрыва. Далее при прекращении деформирующего усилия материал способен восстановиться по меньшей мере на 40% его растяжения за 1 минуту при 22°C. Например, материал, который имеет первоначальную длину 100 мм, может растянуться по меньшей мере до 110 мм и после удаления силы может восстановиться до длины 106 мм или меньше.

Термин «экструзионно-скрепляемый ламинат (ЭСЛ)» относится к многослойному композиту, сформированному экструзией эластомерной экструдируемой заготовки непосредственно по меньшей мере в один нетканый материал у захвата или вблизи него, сформированного между двух каландровых валков, так что по меньшей мере некоторые волокна нетканого материала проникают в мягкую экструдированную пленку для того, чтобы соединить пленку и нетканый материал. Количество проникшего в мягкий экструдат нетканого материала может быть отрегулировано выбором зазора захвата, меньшим общей толщины нетканого материала и пленки, регулировкой давления валков или другими средствами, хорошо известными специалисту в данной области. В одном воплощении эластичный экструдат может быть монослойной пленкой, содержащей один или несколько эластичных полимеров. В другом воплощении эластичный экструдат может быть соэкструдированной многослойной пленкой с одним или несколькими поверхностными слоями, содержащими одну и ту же композицию или различные композиции, как и слой сердцевины пленки.

Термины «экструзионное ламинирование» или «экструзионное нанесение» относится к процессам, в которых пленка расплавленного полимера экструдирована на твердую подложку (например, нетканый материал) для того, чтобы покрыть подложку расплавленной полимерной пленкой для скрепления подложки и пленки.

Термин «соединенный» относится к конфигурациям, в которых элемент непосредственно прикреплен к другому элементу, и к конфигурациям, в которых элемент косвенно прикреплен к другому элементу прикреплением элемента к промежуточной части(ям), которая, в свою очередь, прикреплена к другому элементу. Материалы могут быть соединены одним или несколькими процессами соединения, включающими адгезивное соединение, термическое соединение, соединение растворителем, ультразвуковое соединение, экструзионное соединение и их комбинации.

Термины «влагопроницаемый» (или «влагопроходимый») и «влагонепроницаемый» (или «влагонепроходимый») относятся к проницаемости материалов в контексте предполагаемого применения одноразовых абсорбирующих изделий. В частности, термин "влагопроницаемый" относится к слою или слоистой структуре, имеющей поры, отверстия и/или взаимосвязанные объемы пор, которые позволяют воде проходить через их толщу при давлении гидростатической головки менее 5 мбар (как определено INDA 80.601) (INDA - ранее International Nonwovens and Disposables Association, теперь Association of the Nonwoven Fabrics Industry). Наоборот, термин "влагонепроницаемый" относится к слою или слоистой структуре, через толщу которых вода не может пройти при давлении гидростатической головки менее 5 мбар (как определено INDA 80.601). Слой или слоистая структура, которые являются влагонепроницаемыми в соответствии с данным определением, могут быть паропроницаемыми, например, позволяющими проходить воздуху или парам воды. Такой паропроницаемый слой или слоистая структура обычно известны в данной области как «дышащие».

Термин «машинное направление» (также «MD» или «продольное направление») в применении к пленке или нетканому материалу относится к направлению, которое было параллельно направлению движения пленки или нетканого материала при их обработке в формирующем агрегате. Термин «поперечное машинное направление» (также «CD» или «поперечное направление») относится к направлению, перпендикулярному машинному направлению.

Термин «неадгезивно соединенные» относится к соединению двух или нескольких материалов без использования адгезива. Не ограничивающие примеры неадгезивно соединенных материалов включают экструзионное покрытие полотна, звуковую сварку двух или нескольких полотен, соединение давлением по меньшей мере одной пленки, и одного или нескольких нетканых материалов и так далее.

Термин «наружная оболочка» относится к той части подгузника, которая расположена вблизи обращенной к одежде поверхности абсорбирующего тела. Наружная оболочка имеет свойства растяжимости, которые дают возможность легко применять изделие, также как и дают возможность приспосабливать изделие к телу пользователя. В некоторых воплощениях это может предотвратить загрязнение одежды или других изделий экскретами и экссудатами, содержащимися в подгузнике, которые могут контактировать с подгузником, таких как простыни и одежда. В этих воплощениях наружная оболочка может быть влагонепроницаемой. В других воплощениях наружная оболочка может быть влагопроницаемой. Наружная оболочка по настоящему изобретению может включать ЭСЛ.

Используемые здесь термины «трусы», «тренировочные трусы», «предварительно замкнутый подгузник», «предварительно скрепленный подгузник», «натягиваемый подгузник» и «трусы, похожие на одежду» относятся к одноразовой одежде, имеющей поясное отверстие и ножные отверстия, разработанной для младенцев, детей и взрослых пользователей. Трусы могут быть сформированы так, что они имеют закрытое поясное и ножные отверстия перед тем, как будут надеты на пользователя или трусы могут быть сформированы так, что пояс является закрытым, а ножные отверстия сформированы на пользователе. Трусы могут быть предварительно сформированы любой подходящей техникой, включающей, но не ограничивающей, соединение вместе частей изделия с использованием многоразовых и/или одноразовых соединений (например, шов, сварка, адгезив, когезивное соединение, застежка и так далее). Трусы могут быть предварительно сформированы в любом месте вдоль окружности изделия (например, застегнуты сбоку, застегнуты спереди на талии, застегнуты сзади на талии). Примеры подходящих трусов описаны в патентах US 5246433, US 5569234, US 6120487, US 6120489, US 4940464, US 5092861, US 5897545, US 5957908 и опубликованной заявке US 2003/0233082.

Термин «остаточная деформация» означает остаточную деформацию материала после удаления приложенного груза. В случае эластичных пленок остаточная деформация есть увеличение длины образца пленки после того, как пленка была растянута до данной длины, и затем ей было позволено релаксировать, как описано в методе двухцикличных гистерезисных испытаний (Two-Cycle Hysteresis Test Method). Остаточная деформация обычно выражается в процентах увеличения первоначального размера.

Термин «большое содержание полипропилена» относится к композиции полимерного слоя (например, к оболочке двухкомпонентного волокна или к внешнему слою пленки) или к части слоя ЭСЛ или нетканого материала, который включает по меньшей мере примерно 80 мас.% полипропилена (включая гомополимеры и сополимеры. Для примера, слой, включающий 96 мас.% VISTAMAXX 6102 (16 мас.% ПЭ/84 мас.% ПП), является слоем с большим содержанием полипропилена.

Термины «боковая панель», «передний язычок», «задний язычок» или «панель язычка» относятся в той части абсорбирующего изделия, которая расположена вблизи наружной оболочки или абсорбирующей сердцевины, или верхнего слоя и соединяет переднюю поясную кромку с задней поясной кромкой. Боковые панели или передние/задние язычки имеют свойства растяжимости, которые дают возможность легко применять изделие, также как и дают возможность приспосабливать изделие к телу пользователя. Боковые панели или передние/задние язычки по настоящему изобретению могут включать ЭСЛ. Примеры боковых панелей, которые могут быть использованы в настоящем изобретении, описаны и проиллюстрированы в заявке ЕР 1150833 (обозначенные как панели язычка).

Термин «поверхностный слой» относится к внешнему слою коэкструдированной многослойной пленки, который действует как наружной поверхности пленки в процессе ее производства и последующей обработки.

Термин «придающий липкость» относится к адгезивному компоненту с температурой стеклования в интервале от примерно 70°C до примерно 150°C, который уменьшает вязкость расплава резиноподобного полимера, увеличивает температуру стеклования резиноподобного полимера и уменьшает плотность переплетения.

Термин «связующий слой» относится к слою коэкструдированной многослойной пленки, который действует как посредник между слоем сердцевины пленки и другим материалом так, что прочность ламината между слоем сердцевины и другим материалом улучшается (увеличивается или уменьшается). Композиция связующего слоя может быть подобрана для изменения или оптимизации химического или физического взаимодействия между пленкой и нетканым материалом. Связующие слои по настоящему изобретению содержат не более чем 2% смолы, придающей липкость, и по существу непрерывны по всей поверхности коэкструдированной пленки. В настоящем изобретении желательно иметь связующий слой и поверхностный слой, которые композиционно идентичны.

Термин «предельная прочность на растяжение» является максимальной силой и относится к максимальной величине, полученной в Н/см (то есть максимальная сила, деленная на ширину образца, для примера, относительно точки «разрыв» на Фиг.5A и у точки «точка текучести» на Фиг.5B).

Общее описание ламинатов настоящего изобретения

Обращаясь к Фиг.1, ЭСЛ′ы настоящего изобретения могут включать по меньшей мере нетканый материал (НМ1) (который может иметь множество слоев, например CMC, CCMMC и тому подобное), соединенный с эластомерной пленкой (которая может включать множество пленочных слоев (например, А1, В и А2). Эластомерная пленка настоящего изобретения может включать по меньшей мере один связующий слой А1 и по меньшей мере один слой сердцевины В. В определенных воплощениях ламинаты полезны в абсорбирующем изделии по настоящему изобретению может включать поверхностный слой (А2), который может быть композиционно идентичный связующему слою. Далее воплощения настоящего изобретения могут включать два нетканых материала (так что (1) первый нетканый материал (НМ1) присоединен к ЭСЛ посредством первого связующего слоя (А1) и второй нетканый материал (НМ2) присоединен к ЭСЛ посредством второго связующего слоя (А2) или (2) так, что первый нетканый материал (НМ1) присоединен к ЭСЛ посредством первого связующего слоя (А1) и второй нетканый материал (НМ2) присоединен к ЭСЛ посредством адгезива). Далее, как показано на Фиг.6A, Фиг.6B и Фиг.6C, воплощения настоящего изобретения могут включать нетканый материал, соединенный с пленкой посредством связующего слоя в комбинации с одним или несколькими адгезивами (которые могут быть обозначены как «адгезивная поддержка»). Адгезивы 1 и 2 могут быть композиционно идентичными или могут быть различными. Далее, адгезивы 1 и 2 могут быть нанесены одинаковыми или различными способами (например, адгезив 1 может быть нанесен щелевым нанесением, в то время как адгезив 2 может быть напылен). Фиг.7 и Фиг.8 иллюстрируют добавочные воплощения ЭСЛ, полезных в абсорбирующих изделиях по настоящему изобретению, как описано выше.

Эластомерные пленки настоящего изобретения

Один или несколько слоев эластомерной пленки (обозначенные как слои А1, В и А2 на Фиг.1) могут обеспечить необходимую величину растягивающих и восстанавливающих сил в течение использования ламината. Как упоминалось выше, эластомерная пленка может включать один или несколько пленочных слоев. Много подходящих эластичных материалов, которые могут быть использованы для одного или нескольких слоев эластичной пленки, включают синтетические или природные каучуки (например, поперечно сшитый полиизопрен, полибутадиен и их насыщенные варианты (после гидрогенизации) и полиизобутилен), термопластичные эластомеры основанные на многоблоковых сополимерах, таких как те, что включают сополимеризованные каучуковые эластомерные блоки с полистироловыми блоками (например, стирол-изопрен-стирол, стирол-бутадиен-стирол, стирол-этилен/бутилен-стирол, стирол-этилен/пропилен-стирол и стирол-бутадиен/изопрен-стирол, включая гидрированные и негидрированные формы), термопластичные эластомеры, основанные на полиуретанах и полиэфирах, полиэфирамиды, эластичные полиолефины, включающие полиэтилены и полипропилены, смеси эластичных полиолефинов и их комбинации.

Например, одной полезной группой эластичных полимеров, которая может быть использована в эластичной пленке, являются блоковые сополимеры виниларилена и сопряженные диеновые мономеры, такие как АВ, ABA, ABC или АВСА блоксополимеры, где сегменты А могут включать арилены, такие как полистирол, и сегменты В и С (для тех воплощений, что включают В и/или С сегменты) могут включать диены, такие как бутадиен или изопрен. Аналогично другой группой эластичных полимеров являются блоксополимеры, такие как АВ, ABA, ABC или АВСА блоксополимеры, где сегменты А могут включать анилены, такие как полистирол и сегменты В и С (для тех воплощений, что включают В и/или С сегменты) могут включать насыщенные олефины, такие как этилен, пропилен или бутилен. Подходящие блоксополимеры производят фирмы: KRATON(R) Polymers of Houston, Техас, Dexco(TM) Polymers LP of Planquemine, Луизиана, или Septon(TM) Company of America, Пасадена, Техас (США).

Другой полезной группой эластомерных полимеров, которая может быть использована в эластомерной пленке, являются эластомеры на основе олефина. В одном воплощении эластомерная пленка включает полиолефиновый эластомер (ПОЭ). Примеры ПОЭ′ов включают олефиновые блоксополимеры (ОБС), которые являются эластичными сополимерами полиэтилена, продаваемые под торговой маркой INFUSE(TM) фирмой The Dow Chemical Company of Midland, Мичиган (США). Другие примеры ПОЭ включают сополимеры полипропилена и полиэтилена, продаваемые под торговой маркой VISTAMAXX(R) фирмой ExxonMobil Chemical Company of Houston, Техас и/или VERSIFY фирмой Dow Chemical, Midland, Мичиган (США).

Для эластомерной пленки другие полимеры могут быть смешаны для придания требуемых свойств. Для примера, линейный полиэтилен низкой плотности может быть добавлен в пленочную композицию, чтобы понизить вязкость полимерного расплава и улучшить технологичность экструдируемой пленки. Полиэтилен высокой плотности может быть добавлен для предотвращения старения других полимеров. Обнаружено, что полипропилен улучшает прочность эластомера и увеличивает сопротивление пленки образованию отверстий и разрыву. Дополнительно, реакционные смеси термопластичных эластомеров на основе полипропилена (например, ADFLEX, производимый Lyondell Basell Industries, Лапорте, Техас, США) могут быть использованы для увеличения стойкости пленки, как раскрыто в заявке РСТ WO 2007/146149. Что касается эластичных полипропиленов, в этих материалах пропилен представляет основной компонент полимерной цепи, как результат, некоторая остаточную кристалличность придается характеристикам полипропиленовых кристаллов. Частицы остаточной кристалличности, введенные в молекулярную сетку эластомера на основе пропилена, могут действовать как физические поперечные связи, обеспечивая полимерным звеньям закрепляющие свойства, которые улучшают механические свойства эластичной сетки, такие как высокое восстановление, низкая усадка и небольшая сила релаксации. Подходящие примеры эластичных полипропиленов включают эластичный статистический поли(пропилен/олефин) сополимер, изостатический полипропилен, содержащий стереодефекты, изотактический/статистический полипропиленовый блок сополимер изотактический/атактический полипропиленовый блок сополимер, изотактический полипропилен/статистический поли(пропилен/олефин) сополимер блок сополимер, стереоблоковый эластичный полипропилен, синдиотактический полипропилен блокполи(этилен-со-пропилен) блок синдиотактический полипропилен триблок сополимер, изотактический полипропилен блок регионнерегулярный полипропилен блок изотактический полипропилен триблок сополимер, полиэтилен статистический (этилен/олефин) сополимер блок сополимер, реакторная смесь полипропилена, полипропилен очень низкой плотности (или эквивалентно, полипропилен сверхнизкой плотности), металлоценовый полипропилен и их комбинации. Подходящие полипропиленовые полимеры, включая кристаллические изотактические блоки и аморфные атактические блоки, описаны, например, в патентах: US 6559262, US 6518378 и US 6169151. Подходящие изотактические полипропилены с стереодефектами вдоль полимерной цепи описаны в патенте US 6555643 и в заявке ЕР 1256594. Подходящие примеры включают эластомерные статистические сополимеры (ССП), включающие пропилен с низким уровнем сомономера (например, этилена или высшего альфа-олефина), включенного в основную цепь. Подходящие эластичные ССП под маркой VISTAMAXX и VERSIFY упоминались выше.

В другом воплощении оригинальная эластомерная пленка может включать множество слоев. Далее, эластомерная пленка может представлять собой соэкструдированную многослойную пленку с конструкцией АВА-типа. Два А слоя могут включать одинаковую композицию и формировать внешние слои пленки, которые могут также быть обозначены как «наружные», «поверхностные» или «связующие» слои. В настоящем изобретении поверхностный слой может быть композиционно идентичен связующему слою. В слой, который формирует «сердцевину» или «центральный» слой, может быть композиционно идентичен А слоям, или В слой может включать композицию, иную чем А слои. Каждый слой многослойной эластомерной пленки может включать эластомерные полимеры, или слои могут включать либо эластомерные, или термопластичные неэластомерные полимеры, либо в каждом слое в единственном числе, или в комбинации. Для воплощения, в котором эластичная пленка является многослойной ABA конструкции, А слои, которые являются поверхностным или связующим слоями, могут включать эластичный полимер. Для А слоев может быть желательно использование эластомеров на основе полиолефинов. Непредвиденно обнаружено, что А слои, включающие ПОЭ, улучшают технологичность эластичной пленки, как обсуждено выше, даже когда слой сердцевины является стирольным блок сополимером (СБС) или другим менее технологичным полимером. Также, как обсуждено выше, ПОЭ′ы на поверхности пленки могут иметь большее химическое сродство для полиолефинового материала, присоединенного к поверхности пленки в ламинате. Это большее химическое сродство может улучшить прочность ламината между поверхностью пленки и нетканым материалом.

Для В слоя или сердцевины многослойной ABA эластичной пленки, сердцевина может включать любой эластомерный полимер. В одном воплощении слой сердцевины может быть СБС′, такой как стирол-бутадиен-стирол (СБС), стирол-изопрен-стирол (СИС), стирол-этиленбутадиен-стирол (СЭБС), стирол-этилен-пропилен (СЭП), стирол-этилен-пропилен-стирол (СЭПС) или стирол-этилен-этилен-пропилен-стирол (СЭЭПС) блок сополимерные эластомеры или их смеси. СБС′ эластомеры демонстрируют превосходные эластичные свойства. Присутствие СБС′ эластомеров в слое сердцевины многослойной эластомерной пленки дает в результате пленку, которая имеет превосходную прочность и характеристики упругого восстановления. Как обсуждалось перед этим, однако ненасыщенные СБС′ эластомеры являются предрасположенными к термической деградации, когда они перегреваются, и насыщенные СБС′ имеют тенденцию быть очень дорогостоящими. Дополнительно, СБС′ы могут быть трудны в обработке и экструзии в пленки, особенно в тонкие пленки по настоящему изобретению. В другом воплощении В слой или слой сердцевины многослойной пленки может быть термопластичным полиолефином, таким как эластомерные полипропилены, упомянутые выше, олефин блок сополимеры преимущественно этиленовых мономеров, упомянутых выше, реакторные смеси термопластичных эластомеров на основе полипропилена, упомянутых выше, и их комбинации. В дополнение к эластомерному полимеру в слое сердцевины, другие полимерные компоненты могут быть добавлены в композицию слоя сердцевины для улучшения свойств пленки. Например, линейный полиэтилен низкой плотности может быть добавлен к пленочной композиции для уменьшения вязкости полимерного расплава и улучшения технологичности экструдированной пленки. Полиэтилен высокой плотности может быть добавлен для предотвращения временной деградации других полимеров. Ударопрочный полистирол (УППС) позволяет управлять модулем пленки, улучшить ударную вязкость пленки и уменьшить общую стоимость эластомерного материала.

В настоящем изобретении гомополимер полипропилена (гПП) может быть подмешан в композицию слоя сердцевины для улучшения технологичности. гПП является формой полипропилена, которая высоко кристаллична и содержит по существу 100% пропиленового мономера. Было обнаружено, что эластомерные пленки на основе СБС с гПП могут быть экструдированы при более тонком размере с улучшенной однородностью размера, и добавление гПП может уменьшить тенденцию к возникновению резонанса при вытяжке пленки в течение экструзии.

Эластомерная пленка по настоящему изобретению необязательно может включать другие компоненты для модификации ее свойств для производства пленки или модификации ее внешнего вида. Полимеры, уменьшающие вязкость, и пластификаторы могут быть добавлены для производственных целей. Могут быть добавлены другие добавки, такие как пигменты, красители, антиоксиданты, антистатические средства, средства, увеличивающие скольжение, вспенивающие средства термо- и/или светостабилизаторы и органические и неорганические наполнители. Эти добавки необязательно могут присутствовать в одном, нескольких или всех слоях многослойной пленки.

Для того, чтобы изготавливать эластомерную пленку малой толщины, средняя плотность эластичной пленки может контролироваться. Если полимер является трудным для обработки, то экструдируемую пленку из такого полимера вероятно будет тяжело контролировать. Этот недостаток контроля оказывается проблемой, подобно колебанию плотности, резонансу при вытяжке, обрывов полотна и других важных проблем. Как обсуждалось выше, СБС полимеры склонны иметь плохую технологичность, и по этой причине очень трудно изготавливать пленку с контролируемой плотностью. Эти проблемы только усиливаются при попытке изготавливать пленку с низкой плотностью.

Однако при экструдировании пленки, содержащей ПОЭ полимеры или, альтернативно, ПОЭ полимеры во внешних слоях (например, связующего или поверхностного слоев), технологичность эластомерной пленки улучшается, и проблемы, связанные с контролем плотности, уменьшаются или устраняются. Изобретатели обнаружили, что пленки малой толщины много легче изготавливать, даже с высокой концентрацией СБС′ов в центральном слое, когда внешние слои включают ПОЭ полимеры.

Другой проблемой изготовления пленок с низкой плотностью является их уменьшенная масса, что вызывает более быстрое твердение экструдируемого полимера. Если экструдируемый полимер твердеет слишком быстро, то затем у полимерной пленки оказывается «запертой» толщина к этому времени. Эта ситуация прямо сравнима с «морозной линией» в технологии раздува расплава пленки. Как только пленка затвердеет, она не может быть легко вытянута до меньшей толщины. Особенно это является проблемой для эластомеров, подобных ненасыщенным СБС′ам, которые являются предрасположенными к термической деградации при нагреве до чрезмерно высокой температуры. Простой нагрев ненасыщенного СБС до более высокой температуры, для компенсации уменьшенной массы экструдированного полотна, может быть недостаточным.

ПОЭ эластичные полимеры, однако, являются более термически стабильными, чем СБС′ эластомеры, и, таким образом, могут быть нагреты до более высокой температуры без деградации. Это увеличивает общую теплоту экструдируемого полимерного полотна, так что полотно оказывается более нагретым перед затвердением. ПОЭ′ы также твердеют при более низких температурах, чем это делают СБС′ы, так как имеют больший интервал между температурой экстудированого полимера и температурой, при которой пленка затвердевает. Изобретатели также обнаружили, что экструзия сердцевины на основе СБС с внешними слоями на основе ПОЭ позволяет экструдировать многослойную пленку при более высокой температуре, тем самым компенсируя до некоторой степени тепловые потери уменьшенной массы, и также увеличить время до начала затвердевания расплавленного экструдата. Это позволяет изготовителю экструдировать многослойную эластичную полимерную пленку и вытянуть ее до более низкой плотности перед тем, как пленка затвердеет. Может быть желательно для определенных разновидностей настоящего изобретения использовать эластичную пленку, которая имеет меньше чем примерно 65 г/м2, или меньше чем примерно 30 г/м2, или меньше чем примерно 20 г/м2, но больше чем примерно 1 г/м2, чем примерно 5 г/м2 или примерно 10 г/м2. Приблизительная плотность пленки может быть определена широко принятым методом, известным как « баланс массы». Далее, толщина пленки может быть определена с помощью сканирующего электронного микроскопа или оптического микроскопа.

Эластичные пленки по настоящему изобретению могут иметь толщину или размер (который может быть определен как толщина в z-направлении) в интервале от примерно 1 мкм до примерно 65 мкм (которая соответствует от примерно 0,9 г/м2 до примерно 65 г/м2), от примерно 5 мкм до примерно 30 мкм (которая соответствует от примерно 4 г/м2 до примерно 30 г/м2), от примерно 10 мкм до примерно 20 мкм (которая соответствует от примерно 9 г/м2 до примерно 20 г/м2) и от примерно 12 мкм до примерно 17 мкм (которая соответствует от примерно 10 г/м2 до примерно 17 г/м2).

Нетканые материалы настоящего изобретения

Оригинальная эластомерная пленка может быть соединена с нетканым материалом. Нетканые материалы (обозначенные как НМ1 и НМ2 на Фиг.1), могут быть пригодными к активации листовыми материалами, такими как ткани. Нетканые материалы по настоящему изобретению обычно сформированы из волокон, которые переслаиваются нерегулярным образом с использованием таких процессов, как раздув расплава, укладка воздухом, совместная формовка и кардочесание. В некоторых воплощениях нетканый материал может включать волокна, сформованные эжектированием высокоскоростным потоком воздуха, в одном слое (С) или в нескольких слоях (ССС). В других воплощениях волокна различных диаметров или композиций могут быть смешаны в одном слое, или волокна различных диаметров или композиций могут быть представлены в нескольких слоях, как в CMC конструкциях и в ССММС конструкциях. Волокна нетканого материала могут быть соединены вместе с использованием подходящих технологий, таких как термическая точечная сварка, ультразвуковая точечная сварка, адгезивное узорное соединение и адгезивное соединение распылением. Примеры нетканых материалов, пригодных к активации, полезных в настоящем изобретении, включают те, что описаны в патенте US 6417121. Эти ткани могут включать волокна полиолефинов, таких как полипропилены или полиуретаны, полистиролы, полиамиды, полиуретаны, эластомеры, вискоза, целлюлоза, их сополимеры и их смеси или структуры. Детальное описание нетканых материалов изложено в "Nonwoven Fabric Primer and Reference Sampler" by E.A. Vaughn, Association of the Nonwoven Fabrics Industry, 3d Edition (1992). Один или несколько компонентов или слоев нетканого материла может включать двухкомпонентные волокна. Двухкомпонентное волокно может быть любой подходящей конфигурации. Примерные конфигурации включают, но не ограничивают, оболочка-сердцевина, остров-в море, бок-к боку, сегментированный пирог и их комбинации (как описано в патенте US 5405682). В одном необязательном воплощении двухкомпонентные волокна имеют конфигурацию оболочка-сердцевина. Оболочка может в основном включать полиэтилен, а сердцевина может в основном включать полипропилен. Эти волокна могут иметь диаметр от примерно 0,5 мкм до примерно 200 мкм или от примерно 10 мкм до примерно 40 мкм. Типично двухкомпонентные волокна, описанные выше, объединены в нетканом полотне. Объединение может быть достигнуто методами, в которых действуют теплом и/или давлением на волокнистый холст, таким как термическая сварка пятнами (то есть точечная). Термическая точечная сварка может быть осуществлена пропусканием волокнистого холста через захват, сформированный двумя валками, один из которых нагрет и содержит множество приподнятых точек на поверхности, как раскрыто в US 3855046. Объединительные методы могут также включать, не ограничивая, ультразвуковую сварку, соединение воздухом, соединение смолой и гидроспутыванием. Гидроспутывание обычно включает обработку волокнистого холста с помощью водяных струй высокого давления из форсунок, которые объединяют волокна полотна посредством механического перепутывания (трения) волокон в области, которую требуется объединить, с формированием участков на площади, где перепутаны волокна. Волокна могут быть гидроспутанными, как указано в патентах US 4021284 и US 4024612. Все формы волокон могут быть использованы для формирования нетканого материала по настоящему изобретению.

Нетканые полотна, включающие «плоские» волокна, такие как волокна, имеющие прямоугольное или продолговатое поперечные сечения, однако, могут быть лучше соединены с эластичной пленкой, чем нетканые ткани с волокнами, которые имеют круглое поперечное сечение. Дополнительно, могут быть использованы зазубренные волокна (т.е. многоступенчатые, включающие двухступенчатые и трехступенчатые волокна). Нетканый материал по настоящему изобретению может иметь плотность от примерно 5 г/м2 до примерно 75 г/м2. В одном воплощении нетканый материал имеет плотность от примерно 5 г/м2 до примерно 30 г/м2. До тех пор пока другое на указано, плотность, описанная здесь, определяется методом Европейской ассоциацией подгузников и нетканых материалов European Disposables and Nonwovens Association ("EDANA") 40.390.

Связующие слои настоящего изобретения

Контроль прочности соединения между эластомерной пленкой и нетканым материалом оригинального эластомерного ламината является важным аспектом настоящего изобретения. Прочность связи может быть измерена, используя отслаивание по режиму II (Mode II), как описано в методах испытаний (Test Methods). Улучшенная прочность связи между слоями может быть достигнута различными путями, зависящими от способа ламинирования. Если слои ламинируются адгезивным методом, выбор алгезива, его количество и узор адгезива, использованный для связи слоев может быть подобран для достижения требуемой прочности соединения. Дополнительно, для ЭСЛ по настоящему изобретению прочность связи между пленкой и нетканым материалом может контролироваться с использованием связующего слоя (обозначенного как А1 и А2 на Фиг.1), который может быть выбран для оптимизации (включающей увеличение или уменьшение прочности связи) химического сродства между пленкой и нетканым материалом. В частности, связующие слои, которые содержат сополимеры этилена и пропилена или смеси полимеров на основе этилена и пропилена, могут быть «отрегулированы» для обеспечения оптимального химического сродства к нетканому материалу подходящим выбором содержания сополимерного этилена. Например, в ламинате, включающем двухкомпонентный нетканый материал с полиэтиленовой оболочкой, связующий слой, содержащий ПЭ гомополимер, может иметь очень большое химическое сродство с нетканым материалом, в то время как связующий слой, содержащий ПП, обычно имеет очень маленькое химическое сродство. Связующий слой, включающий этилен-пропиленовый сополимер с промежуточным содержанием этилена (10-97 мас.%) обеспечивает химическое сродство, требуемое для оптимальной адгезии между пленкой и нетканым материалом: достаточную адгезию, чтобы избежать расслоения, но недостаточную адгезию, чтобы вызвать нежелательное появление точечных отверстий в пленке по время процесса активации.

Когда слои, образующие пленку, ламинируются экструзионным процессом ламинирования, свойства пленки должны быть тщательно выбраны, чтобы управлять конкурирующими требованиями производительности, силы связи, натяжения и контроля полотна, наматывания, сматывания и активации, наряду с прочими. В случае экструдированной эластичной пленки по настоящему изобретению малой толщины (меньше чем примерно 30 г/м2), экструдированная эластичная пленка имеет недостаточную массу для сохранения теплоты в течение процесса экструзии. Недостаточная толщина означает, что экструдированный расплавленный ламинат имеет тенденцию очень быстро твердеть. Как ранее обсуждалось, такое быстрое затвердевание создает проблемы, когда пытаются изготавливать более тонкие пленки. Дополнительно, если экструдированная эластомерная пленка затвердевает слишком быстро, это затрудняет достижение требуемой прочности связи между экструдированной эластомерной пленкой и каким-либо нетканым материалом в экструзионном ламинате. Это в особенности является проблемой, когда экструдированный полимер эластомерной пленки не имеет большое химическое сродство к материалам, которые включает нетканая подложка. Для примера, СБС эластомеры не имеют природного большого химического сродства к полиолефиновым материалам, обычно применяемым в нетканых подложках. Для того, чтобы достигнуть требуемого соединения, ламинаты СБС эластомеров и нетканые подложки должны основываться на механических силах соединения, таких как те, что достигаются внедрением волокон нетканого полотна в поверхность эластомерной пленки. К сожалению, если пленка затвердела перед контактом с нетканым материалом, волокна нетканого материала не могут внедриться в затвердевшую поверхность пленки без применения значительного давления. Следовательно, прочность связи между слоями ламината является слабой, и эластомерный материал будет иметь тенденцию легко расслаиваться. Кроме того, при малой толщине эластичных пленок по настоящему изобретению, любое значительное проникновение волокон в пленку или деформирование пленки зажимом или другим соединяющим давлением, может создать нежелательно тонкие области пленки, которые могут разорваться в течение производства или обработки. В еще других случаях химическое сродство эластомерной пленки может быть достаточно высоким, чтобы приемлемая прочность связи была получена, но ламинат будет трудно активировать из-за ряда причин, которые могут включать плотное соединение нетканого материала и пленки в течение активационного процесса. Кроме того, высокое химическое сродство эластомерной пленки к нетканому материалу может вызвать вопросы хранения, транспортировки и разматывания ламината, если химическое сродство приводит к слипанию рулона.

Рассматривая эту проблему, ПОЭ эластомеры, однако, имеют большее химическое сродство к полиолефиновым материалам нетканого материала, потому что РОЭ′ы сами являются полиолефиновыми материалами. Химическое сродство РОЭ′ов к нетканым материалам означает, что эти слои ламината являются более склонными к соединению даже при маленьком механическом соединении внедренными волокнами нетканой подложки. В дополнение, так как тонкие пленки на основе ПОЭ затвердевают не так быстро как материалы на основе СБС′, экструдированная эластичная пленка остается еще полурасплавленной и мягкой, когда контактирует с нетканым материалом, что позволяет волокнам нетканого материала внедриться в поверхность пленки. В связи с этим, изобретатели наблюдали, что эластомерные пленки на основе ПОЭ или альтернативно многослойные эластомерные пленки, включающие связующие слои на основе ПОЭ, формируют ламинаты с более высокой прочностью связи и меньшей тенденцией к расслаиванию с двухкомпонентными неткаными материалами, включающими ПЭ покрытие. Поверхностные и связующие слои на основе ПОЭ по настоящему изобретению могут быть выбраны таким путем, чтобы оптимизировать соединение с нетканым материалом при операции экструзии, и в то же время обеспечить нелипнущую поверхность, позволяющую сматывать и хранить двухслойный ламинат ЭСЛ с незначительным слипанием рулона.

Дальнейшим средством для улучшения соединения связующего слоя и нетканого материала в ЭСЛ по настоящему изобретению является контроль скорости кристаллизации полимера или смеси полимеров, включающий связующий слой. Имеется много преимуществ тонких пленок по настоящему изобретению. Выбор, наряду с химическим сродством связующего слоя к поверхности нетканого материала, скорости кристаллизации может способствовать или ограничивать проникновение волокон в поверхность. Для примера, когда выбрана смесь полимеров с высокой скоростью кристаллизации, внешняя лицевая поверхность пленки может быть упрочнена и будет сопротивляться деформации, когда контактирующая волокнистая поверхность нетканого материала попадает в зажим при экструзионном процессе ламинирования, положительно влияя на качество пленки. Конечно, слишком быстрая кристаллизация может отразиться на внешней поверхности, которая будет так сопротивляться деформации, что требуемый контакт с поверхностью нетканого материала не будет достигнут.В другом примере по этой причине полимерная смесь выбирается для уменьшения скорости кристаллизации, так что внешняя лицевая поверхность пленки может оставаться мягкой и способной к деформации, увеличивая площадь контакта и время контакта связующего слоя и нетканого материала в экструзионном процессе ламинирования. Специалист в данной области понимает, что скорость кристаллизации может быть в дальнейшем подобрана образованием активных центров, условиями деформации, температурой процесса, пластификаторами и тому подобными средствами, и что скорость кристаллизации может иметь ограниченное влияние или даже не влиять на индекс ЭСЛ′ов, полезных в абсорбирующих изделиях по настоящему изобретению. Скорость кристаллизации связующих слоев, полезных в ЭСЛ′ах по настоящему изобретению, лежит в интервале от примерно 1 с до примерно 60 с, от примерно 3 с до примерно 30 с, от примерно 5 с до примерно 20 с.

Поверхностные слои настоящего изобретения

Проблемой использования эластомерных пленок является то, что полимеры, используемые для изготовления пленок, являются по существу липкие или клейкие. Когда эластомерные пленки экструдируют и наматывают на вал, пленки имеют тенденцию слипаться или «удерживаться», тем самым становясь трудными или невозможными для разматывания. Слипание становится более выраженным при старении пленки или хранении во влажных внешних условиях, таких как внутри складского помещения. Подобная проблема существует, когда эластомерная пленка экструдируется на нетканый материал при изготовлении двухслойного ламината и наматывании на валик, так как липкая поверхность пленки будет приходить в тесный контакт со значительной частью противолежащей поверхностью двухслойного ламината при наматывании. Это может препятствовать разматыванию рулона с коммерческой скоростью в процессе производства абсорбирующих изделий и может вести к повреждению пленки, нетканого материала или их обоих.

Эти проблемы могут быть решены несколькими путями. Для примера, могут быть использованы антилипкие средства. Антилипкие средства, которые являются обычно неорганическими дисперсными материалами, такими как двуокись кремния или тальк. Антилипкие средства могут быть включены в один или несколько слоев пленки. Антилипкие средства могут также быть напылены на внешние поверхности экструдированной пленки при ее формировании. Эластомерная пленка может также быть поверхностно покрыта материалами, которые не являются липкими, таким как нелипкий полимер, хрупкий нелипкий полимер, поверхностное покрытие, такое как лак или краска и другие такие порошковые покрытия. Другой путь решить эту проблему заключается в коэструдировании нелипкого наружногоповерхностоного слоя (показанный как А2 на Фиг.1, когда НМ2 не присутствует) как части пленки. Поверхностный слой может быть идентичен (химически и/или физически) связующему слою. Таким образом, обращаясь к Фиг.1, если НМ2 присутствует, то А2 может действовать как второй связующий слой. Если однако А2 формирует внешнюю поверхность ламината, он может действовать как поверхностный слой. В последнем случае нетканый материал может быть соединен с ним в отдельном более позднем по времени процессе посредством адгезива или другого соединяющего средства (включающего термическое соединение, радиочастотное соединение, соединение давлением, сварку, строчку и тому подобное).

Индекс плавления для связующего и/или поверхностного слоев настоящего изобретения может быть от примерно 14% до примерно 40%. Индекс плавления для полиэтиленовой части нетканого материала настоящего изобретения может быть от примерно 80% до примерно 100%. И индекс плавления для полипропиленовой части нетканого материала настоящего изобретения может быть больше чем примерно 50%. Далее, индекс плавления для слоя сердцевины настоящего изобретения, включающего термопластичные полиолефиновые эластомеры, может быть от примерно 10% до примерно 30%. Наружные слои настоящего изобретения могут включать меньше чем 20 об.%, меньше чем 15 об.%, меньше чем 10 об.% внутреннего слоя сердцевины. Может быть желательно иметь поверхностный слой и связующий слой композиционно идентичными.

Вытянутые полимеры настоящего изобретения

Один слой или комбинация слоев ЭСЛ может включать один вытянутый полимер или комбинацию вытянутых полимеров. В воплощении, где один вытянутый полимер или комбинация вытянутых полимеров присутствует в двух или нескольких слоях, количество вытянутого полимера (в мас.%) в каждом слое может быть одинаково или различно. Далее, композиция вытянутого полимера или смесь вытянутых полимеров, присутствующих в первом слое может быть идентична вытянутому полимеру или смеси вытянутых полимеров, присутствующих во втором слое или отличаться от них. Вытянутый полимер является полимером, который способствует или улучшает одно или несколько свойств пленки или технологических свойств, как например, тех, что способствуют технологичности в течение изготовления пленки. Для примера, вытянутый полимер может способствовать в производстве пленки с уменьшенной толщиной (то есть тонкой). В некоторых воплощениях вытянутый полимер может способствовать экструзии пленки, как например, помогая обеспечивать увеличенную линейную скорость или уменьшать резонанс при вытяжке экструдата. Другие возможные технологические преимущества добавления вытянутого полимера включают улучшение стабильности полотна расплава, обеспечивающей гладкую поверхность пленки, меньшую вязкость полимерного расплава, лучшее сохранение теплоты (например, увеличивая теплоемкость пленки или термическую стабильность), обеспечивая сопротивление разрыву, сопротивление формированию точечных отверстий, обеспечивая контролируемую и однородную толщину или обеспечивая однородность композиции. Вытянутый полимер может действовать как технологическая поддержка, которая смазывает благодаря уменьшению залипания (например, эластичных полимеров) и сопротивления потока расплавленной эластичной смолы. Конечно, добавление вытянутого полимера может обеспечить одну или комбинацию этих улучшений экструзии пленки или технологичности. Имеется много примеров вытянутых полимеров. Для примера, линейный полиэтилен низкой плотности (например, ELITE(™) 5800, выпускаемый фирмой Dow Chemical Corp. of Midland, Мичиган, США) может быть добавлен в слой пленочной композиции для уменьшения вязкости полимерного расплава и улучшения технологичности экструдируемой пленки. Ударопрочный полистирол (УППС) (например STYRON(TM) 485, выпускаемый фирмой Dow Chemical Corp. of Midland, Мичиган, США; IneosNova 473D, выпускаемый фирмой IneosNova of Channahon, Иллинойс, США) может помочь контролировать модуль пленки, улучшить стойкость пленки и уменьшить общую стоимость эластичного материала. Полипропилен может улучшить прочность эластомера и улучшить сопротивление пленки разрыву и формированию точечных отверстий. Гомополимер полипропилена (гПП) (например, INSPIRE(™) D118, выпускаемый фирмой Dow Chemical Corp., Мидленд, шт. Мичиган, США; полипропилен 3622, выпускаемый фирмой Total Petrochemicals, шт.Хьюстон, Техас, США) может быть добавлен для технологичности. гПП является формой полипропилена, которая высоко кристаллична и содержит по существу 100% мономера пропилена. В некоторых воплощениях гПП добавляют к слою, содержащему эластомерный полимер (например, стирольные блок сополимеры), как описано ниже; в некоторых случаях, добавка может достигать результата в пленке, которая может быть экструдирована при меньшей толщине, с улучшенной однородностью толщины или с уменьшенной тенденцией появления резонанса в течение экструзии.

Вытянутые полимеры могут быть линейным полиэтиленом низкой плотности, гомополимером полипропилена, ударопрочным полистиролом и их смесями. Вытянутый полимер могут быть полимером, который изготовлен с использованием катализатора с единым центром кристаллизации на металле, такой как металлоценовый катализатор, и может быть, для примера, полиолефином, изготовленным с использованием металлоценового катализатора (например, ELITE(TM) 5800, производимый фирмой Dow Chemical Corp. of Midland, Мичиган, США). Идентичность и количество вытянутого полимера может зависеть от других компонентов в слое (например, идентичность эластичного полимера(ов) на основе олефина в слое), других компонентов в пленке или, если применим, компонентов ламината, который включает пленку. Общее количество вытянутого полимера может быть представлено в количественном эффекте улучшения одного или нескольких свойств пленки, которые помогают обработке пленки в течение ее изготовления; для примера, общее количество вытянутого полимера быть представлено в количественном эффекте обеспечения пленки с плотностью примерно 25 г/м2, с плотностью примерно 20 г/м2, с плотностью примерно 15 г/м2 или с плотностью примерно 10 г/м2. Общее количество вытянутого полимера (т.е. суммарное количество одного или нескольких вытянутых полимеров) может быть по меньшей мере примерно 5 мас.%, примерно 10 мас.%, примерно 15 мас.%, примерно 20 мас.%, примерно 25 мас.%, примерно 30 мас.%, примерно 35 мас.%, примерно 40 мас.%, примерно 45 мас.%, примерно 50 мас.%, примерно 55 мас.%, примерно 60 мас.%, примерно 65 мас.%, примерно 70 мас.%, примерно 75 мас.%, примерно 80 мас.%, примерно 85 мас.%, примерно 90 мас.% или примерно 95 мас.% слоя (то есть общий вес вытянутого полимера(ов), деленный на общий вес слоя. В некоторых случаях общее количество вытянутого полимера может быть по меньшей мере примерно 5 мас.%, по меньшей мере примерно 10 мас.%, по меньшей мере примерно 20 мас.% или по меньшей мере примерно 45 мас.% ЭСЛ. Более полное описание вытянутых полимеров дано в американской заявке «ЭЭластомерные материалы», поданной 23 января 2009 г., номер в реестре патентного поверенного CLPP07005.

Адгезивы настоящего изобретения

Обращаясь к Фиг.1, адгезив может быть использован между НМ1 и А1 и/или между А2 и НМ2. Адгезив может быть термопластичным адгезивом, наносимым, например, щелевой насадкой или распылителем. В соответствии с одним воплощением адгезив может быть Н2031, Н2401 или Н2861, которые выпускает Bostik Inc. of Wauwatosa, шт. Висконсин, США.

Для использования адгезивной помощи, адгезив может быть применен в течение изготовления ЭСЛ нанесением его на поверхность нетканого материала (например, НМ1) непосредственно перед присоединением пленочного экструдата, в частности, связующего слоя (например, А1). Далее, второй нетканый материал (например, НМ2) может быть адгезивно ламинирован поверхностным слоем (например, А2) ЭСЛ согласно настоящему изобретению. Далее, ЭСЛ по настоящему изобретению (который может включать первый и второй нетканые материалы, например, соответственно НМ1 и НМ2), может быть адгезивно соединен с одним или несколькими компонентами абсорбирующего изделия, включающими абсорбирующую сердцевину, поясную полосу, манжеты, верхний слой и так далее.

ЭСЛ настоящего изобретения

Имеется несколько физических свойств экструзионно склеенного ламината настоящего изобретения, которые влияют на его изготовление и хранение, а также когда ламинат действует как часть абсорбирующего изделия. Например, липкость поверхностоного слоя (А2) влияет на возможность разматывания ламината после хранения. Точечные отверстия в эластичном слое, появляющиеся после процесса активации, могут быть причиной того, что ламинат становится влагопроницаемым, и могут быть причиной разрыва ламината. Если прочность связи слоев очень сильная, то активация ламината может быть недостаточной, если прочность связи слоев очень слабая, то слои ламината могут расслаиваться. Далее, сила растяжения и гистерезис ламината могут влиять на целостность и подгонку абсорбирующего изделия. Таблицы 58 иллюстрируют некоторые свойства образцов 126 (образцы 5, 6, 12, 13, 19 и 21 являются сравнительными). Кроме параметров, представленных в таблицах 58, ламинаты, полезные в абсорбирующих изделиях настоящего изобретения, могут иметь свойства, рассмотренные в следующих параграфах.

Ламинаты, полезные в абсорбирующих изделиях настоящего изобретения, могут иметь силу слипания меньше чем примерно 0,4 Н/см, примерно 0,24 Н/см или примерно 0,12 Н/см.

Ламинаты, полезные в абсорбирующих изделиях настоящего изобретения, могут иметь плотность от примерно 10 г/см2 до примерно 135 г/см2, от примерно 20 г/см2 до примерно 100 г/см2, от примерно 40 г/см2 до примерно 80 г/см2 или от примерно 50 г/см2 до примерно 60 г/см2.

Ламинаты, полезные в абсорбирующих изделиях настоящего изобретения, могут иметь эластичность по меньшей мере примерно 50%, примерно 70%, примерно 100% и примерно 130% относительной деформации.

Ламинаты, полезные в абсорбирующих изделиях настоящего изобретения, могут иметь прочность соединения от примерно 0,5 Н/см до примерно 3,5 Н/см или от примерно 1 Н/см до примерно 2 Н/см (см. испытания на растяжение, режим II) (Tensile Test (Mode II)).

Ламинаты, полезные в абсорбирующих изделиях настоящего изобретения, могут иметь максимальную силу растяжения больше, чем примерно 3 Н/см (см. испытания на растяжение, режим II).

Ламинаты, полезные в абсорбирующих изделиях настоящего изобретения, могут не содержать точечных отверстий. Ламинаты, полезные в абсорбирующих изделиях настоящего изобретения могут иметь относительную продольную деформацию при разрыве от примерно 100% до примерно 500%, от примерно 120% до примерно 400% или от примерно 150% до примерно 300%.

Ламинаты, полезные в абсорбирующих изделиях настоящего изобретения, также как компоненты, которые включаются в изделие (например, внешнее покрытие, задний или передний язычок, боковая панель) могут иметь эластичность по меньшей мере примерно 50%, примерно 70%. примерно 100% или примерно 130% относительной деформации.

Ламинаты, полезные в абсорбирующих изделиях настоящего изобретения, могут иметь процент остаточной деформации менее чем 12%, силу релаксации менее чем 40% и разгрузочную силу первого цикла при 50% растяжении больше чем примерно 0,1 Н/см, измеренную двумя циклами гистерезисных испытаний. В некоторых воплощениях процент остаточной деформации ламината может быть примерно 20% или меньше, примерно 15% или меньше, или примерно 10% или меньше, измеренный двумя циклами гистерезисных испытаний при 75% растяжения в первом нагрузочном цикле нагрузки и 75% растяжения во втором нагрузочном цикле. В других воплощениях процент остаточной деформации ламината может быть примерно 20% или меньше, примерно 15% или меньше, или примерно 10% или меньше, измеренную двумя циклами гистерезисных испытаний.

Эластичные ламинаты могут быть механически активированы одним или комбинацией активирующих устройств, включающих активацию полотна находящимися в зацеплении зубчатыми парами или дисками, активацию полотна через пошаговое вытяжение, активацию полотна вращающиеся кругами, активацию полотна растяжением растягивающей рамой и активацию полотна в машинном направлении между захватами или барабанными каландрами, действующими с разными скоростями. Пошаговые растягивающие валки могут быть использованы для активирования эластичных ламинатов в направлении MD, CD или под углом или любой их комбинацией. В некоторых воплощениях глубина зацепления, используемая при пошаговом растяжении, составляет примерно 0,05 дюйма, примерно 0,10 дюйма, примерно 0,15 дюйма, примерно 0,20 дюйма или примерно 0,25 дюйма. Глубина зацепления может быть, например, по меньшей мере примерно 0,05 дюйма или по меньшей мере примерно 0,10 дюйма. Глубина зацепления может быть, например, не больше чем примерно 0,10 дюйма, не больше чем примерно 0,18 дюйма или не больше чем примерно 0,25 дюйма. Шаг зацепления может быть, для примера, от примерно 0,060 дюйма до примерно 0,200 дюйма, от примерно 0,080 дюйма до примерно 0,150 дюйма или от примерно 0,100 дюйма до примерно 0,125 дюйма. Далее, ламинаты могут быть активированы с коммерческими скоростями посредством процесса активации барабанными каландрами. Активация может быть выполнена сразу после процесса экструзионного ламинирования или может быть проведена, когда ламинат разматывают с валика, на котором он хранился.

Абсорбирующие изделия настоящего изобретения

Из ламината настоящего изобретения может быть изготовлена по меньшей мере часть одного или несколько компонентов абсорбирующего изделия, включающих тыльный слой, наружную оболочку, боковую панель, поясную полосу, передний или задний язычок и их комбинацию. Для примера, из ламината настоящего изобретения может быть изготовлена часть наружной оболочки трусов или подгузника, что раскрыты в заявках US 2005/0171499, US 2008/0208155, US 2007/0167929 и US 2008/0045917. Ламинат может быть подвергнут добавочной операции перед или после включения в абсорбирующее изделие. Например, один или несколько компонентов абсорбирующегог изделия, включающих ЭСЛ, могут быть активированы пропусканием через находящиеся в зацеплении барабаны (круговые валки) для пошагового растяжения и деформации или разрушения нетканого материала, связующего и/или наружного слоев. Далее, один или несколько компонентов абсорбирующего изделия, включающих ЭСЛ, могут быть перфорированы для улучшения прохода воздуха через материал и улучшения комфортности абсорбирующего изделия при ношении. ЭСЛ может быть напечатан, крепирован, текстурирован или подобным образом модифицирован для улучшения эстетики абсорбирующего изделия или даже для обеспечения некоторых функций или требований потребителя.

На Фиг.2 и Фиг.3 показано абсорбирующее изделие (иллюстрированное как подобный трусам подгузник), сконструированное в соответствии с настоящим изобретением. Подгузник 20 имеет продольную среднюю линии 100 и поперечную среднюю линию 110. Подгузник 20 определяет внутреннюю поверхность 50 и противолежащую наружную поверхность 52. Внутренняя поверхность 50 обычно включает ту часть подгузника 20, которая расположена вблизи тела пользователя (то есть обращенная к пользователю сторона), в то время как наружная поверхность 52 обычно включает ту часть подгузника 20, которая расположена вдали от тела пользователя (то есть обращенная к одежде сторона).

Подгузник 30 включает каркас 21, имеющий первую или переднюю поясную область 36, вторую или заднюю поясную область 38, противоположную передней поясной области 36, и ластовичную область 37, расположенную между передней поясной областью 36 и задней поясной областью 38. Поясные области 36 и 38 обычно включают те части подгузника 20, которые при ношении подгузника 20 окружают талию пользователя. Поясные области 36 и 38 могут включать эластичные элементы, так что они собираются вокруг талии пользователя для обеспечения улучшения подгонки и удержания. Ластовичная область 37 является той частью подгузника 20, которая при ношении подгузника 20 обычно расположена между ногами пользователя.

Внешний контур каркаса 21 определен поперечными концевыми кромками 56, которые могут быть ориентированы обычно параллельно поперечной средней линии ПО, и продольными боковыми кромками 54, которые могут быть ориентированы обычно параллельно продольной средней линии 100, или, для лучшей подгонки, могут быть искривлены или располагаться под углом, как показано, для образования одежды, сформированной в виде «песочных часов», когда рассматривают в плане. В некотоых воплощениях продольная средняя линия 100 может делить пополам концевые кромки 56, в то время как поперечная средняя линия 110 может делить пополам боковые кромки 54.