Предлагаемое изобретение относится к области двигателей внутреннего сгорания и может быть использовано в конструкциях двухтактных и четырехтактных дизелей.

Известен газораспределительный механизм четырехтактного дизеля М750, используемого в конструкциях маневровых тепловозов (см. книгу Глаголев Н.М. и др. тепловозные двигатели и газовые турбины. Государственное транспортное железнодорожное издательство. М: 1957 г., стр.187-188, рис.128). У такого дизеля в головке цилиндров расположено по два выхлопных и два выпускных клапана на каждый цилиндр. Клапаны садятся на запрессованные в головку стальные седла. Седла представляют собой цилиндрические втулки и в рабочей зоне, где они контактируют с головкой клапан, имеют наклонную поверхность такую же, какую и головка клапана. Клапаны расположены на пути движения газов и понятно, что оказывают им известное сопротивление. В тоже время клапаны, а следовательно, и их седла работают в очень тяжелых температурных условиях в области порядка 300-800°С и вопросы повышения их надежности и на сегодняшний день являют весьма актуальными.

Известен также механизм газораспределения двигателя внутреннего сгорания описанный в патенте RU 2397335. Клапан такого механизма включает стержень сплошного сечения и снабжен резьбой взаимосвязанной с ответной выполненной во внутренней полости полого стержня причем, стержень сплошного сечения на своем конце имеет круглой формы пластину с наружным диаметром равным торцевой части головки клапана. Несмотря на свою эффективность использования такой клапан также обладает существенным недостатком заключающимся в том, что круглой формы пластина своей плоскостью примыкает к ответной плоскости торцевой части головки клапана и поэтому в практике такое соединение недостаточно надежно под действием высоких температур из за возможного коробления последних, что может привести к потере герметичности между ними, а это в свою очередь скажется на эффективности работы ДВС.

Поэтому, целью предлагаемого изобретения является обеспечение герметичности соединения пластины круглой формы и головки клапана.

Поставленная цель достигается тем, что со стороны торцевой поверхности головки клапана в направлении его стержня выполнено углубление имеющее форму конуса, а на обращенной к ней поверхности круглой формы пластины расположен выступ адекватной формы в виде усеченного конуса причем, основания упомянутых углубления и выступа конусных форм имеют наибольшие диаметры подобным диаметрам как головки клапана, так и круглой формы пластины.

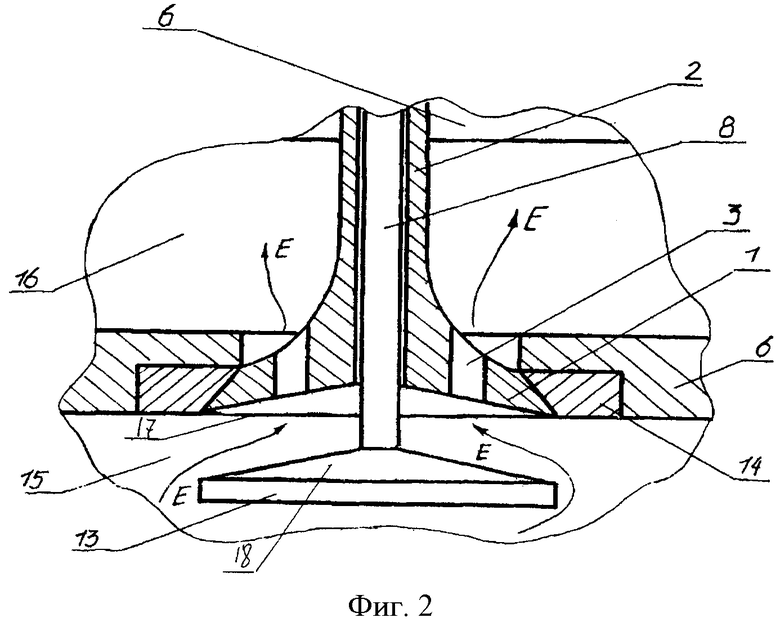

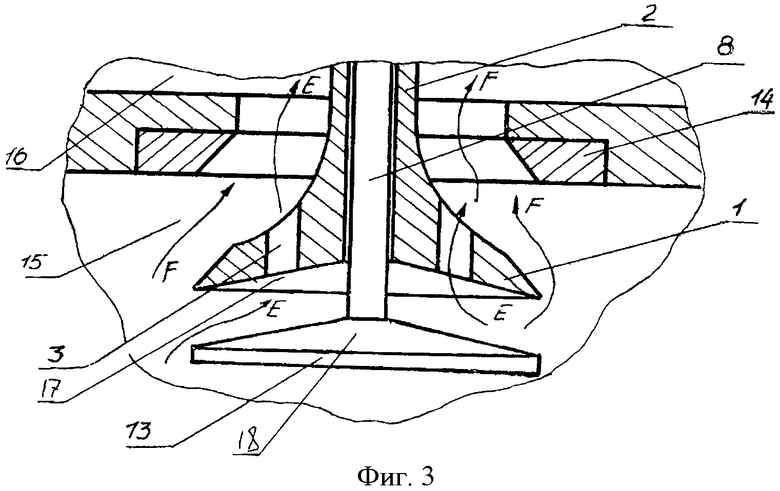

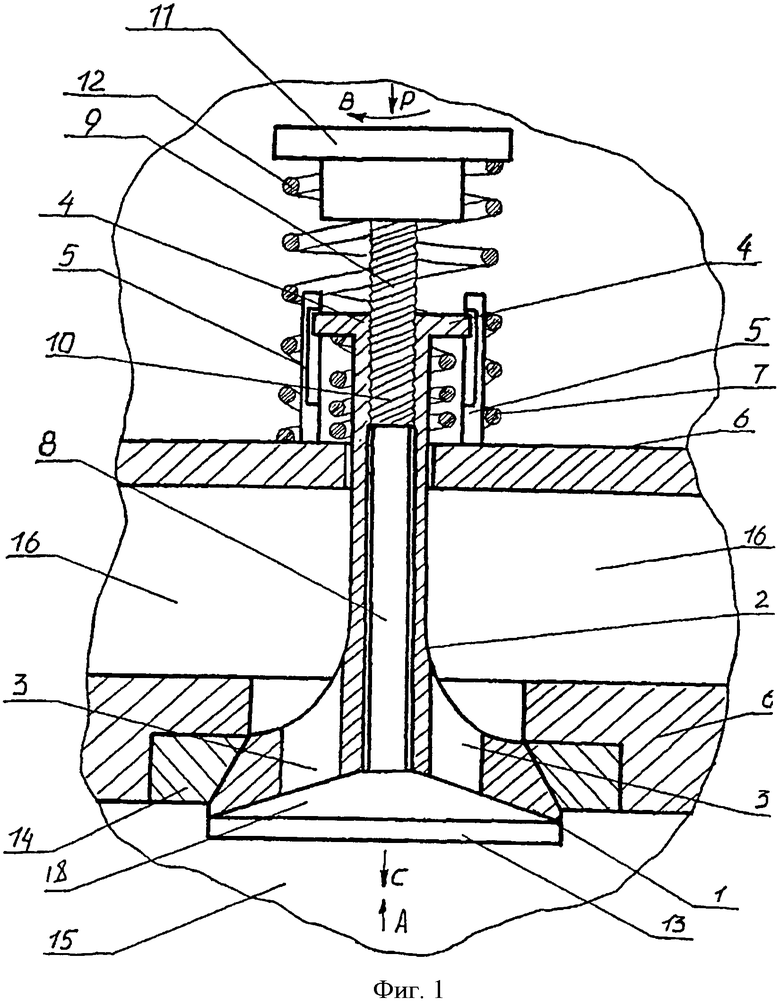

На чертежах фиг.1 показан общий вид клапана механизма газораспределения ДВС, на фиг.2 его часть при первом этапе работы и на фиг.3 второй рабочий этап.

Механизм газораспределения двигателя внутреннего сгорания представляет собой клапан, головка 1 которого выполнена за одно целое полым стержнем 2 и снабжена каналами 3. На конце полого стержня 2 выполнены выступы 4 с возможностью поступательного движения в направляющих 5 жестко закрепленных на корпусе 6 двигателя. Между выступами 4 и корпусом 6 двигателя размещена пружина сжатия 7. В полом стержне 2 подвижно расположен стержень сплошного сечения 8, снабженной резьбой 9, взаимодействующей с ответной резьбой 10, выполненной во внутренней полости полого стрежня 2. Стержень сплошного сечения 8 с одной стороны снабжен шайбой 11, контактирующей с пружиной сжатия 12, а с другой круглой формы пластиной 13, примыкающей к торцевой поверхности головки 1 клапана. Головка клапана 1 взаимосвязана с седом 14 и расположена со стороны цилиндра 15. В корпусе 6 двигателя выполнен выхлопной коллектор 16. На головке 1 имеется углубление формы конуса 17, а на пластине 13 выступ конусной формы 18.

Работа механизма газораспределения двигателя внутреннего сгорания, например, двухтактного дизеля 14Д40 используемого на тепловозах М62 (см. прототип) происходит следующим образом. Предположим, что выхлопной клапан закрыт, как это показано на фиг.1 и поршень двигателя, совершив рабочий ход (на чертежах он не показан), проходит нижнюю мертвую точку и начинает движение по стрелке А (см. фиг.1). Одновременно к шайбе 11 клапана будет приложена сила Р, создаваемая механизмом его привода (такой привод на чертежах не показан, но устройство и работа его подробно описана в прототипе), при этом за счет наличия резьб 9 и 10 выполненных на стержне сплошного сечения 8 и внутренней полости полого стержня 2, стержень сплошного сечения 8 получит не только вращательное движение по стрелке В, но и поступательное по стрелке С.Такое его движение обеспечивается за счет наличия выступов 4, выполненных на полом стержне 2 и подобранной жесткости пружины сжатия 7. В то же время такое движение приведет к тому, что круглой формы пластина 13 займет положение показанное на фиг.2 и тем самым позволит выхлопным газам по стрелкам Е пройти через каналы 3 головки 1 клапана в выхлопной коллектор 16. В дальнейшем, выбрав ход резьб 9 и 10, шайба 11 войдет в контакт с выступами 4 и тогда вращения стержня сплошного сечения 8 прекратится при этом полый стержень 2, а вместе с ним и головка 1 клапана также получат поступательное движение по стрелке Сив конце концов займут положение показанное на фиг.3. Такое положение клапана обеспечит проход выхлопных газов по стрелкам F не только через каналы 3, но и зазоры, образованные головкой 1 и седлом 14 клапана в выхлопной коллектор 16. После достижения верхней мертвой точки поршня двигателя и начала поступательного движения в направлении противоположном стрелке А, нагрузка Р, создаваемая приводом управления клапана, исчезает и под действием ранее сжатых пружин сжатия 7 и 12 детали клапана занимают первоначальное движение показанное на фиг.1, при этом, круглой формы пластина 13 своим выступом конусной формы 18 плотно поджимается к углублению формы конуса 17 выполненному на торцевой части головки 1 клапана, исключая тем самым утечку газов при рабочем ходе поршня. Далее процессы описанные выше могут повторятся неоднократно.

Технико-экономическое преимущество предложенного технического решения в сравнении с известными аналогом и прототипом очевидно, так как сопротивление истечение газов в выхлопной коллектор снижается, теплоотдача головки клапана и круглой формы пластины будет более высокой и герметичность их соединения будет обеспечена, что в итоге и повысит надежность клапанов газораспределительного механизма.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2397335C1 |

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ | 2010 |

|

RU2433283C1 |

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ДИЗЕЛЯ | 2014 |

|

RU2567482C2 |

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ | 2009 |

|

RU2403408C1 |

| КЛАПАН МЕХАНИЗМА ГАЗОРАСПРЕДЕЛЕНИЯ ДВС | 2012 |

|

RU2502881C1 |

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ДИЗЕЛЯ | 2008 |

|

RU2397336C1 |

| КЛАПАН МЕХАНИЗМА ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2554167C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ | 2011 |

|

RU2472009C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ | 2007 |

|

RU2341663C1 |

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ | 2004 |

|

RU2268373C1 |

Изобретение может быть использовано в двигателях внутреннего сгорания. Механизм газораспределения двигателя внутреннего сгорания содержит клапан, стержень (8) которого снабжен резьбой (9) и одним своим концом жестко присоединен к круглой формы пластине (13), взаимодействующей с поверхностью головки (1) клапана. Со стороны торцевой поверхности головки (1) клапана в направлении его стержня выполнено углубление (17), имеющее форму конуса. На поверхности круглой формы пластины (13) расположен выступ (18) в виде усеченного конуса. Основания углубления (17) и выступа (18) конусных форм имеют наибольшие диаметры, подобные диаметрам как головки клапана, так и круглой формы пластины. Технический результат заключается в улучшении герметичности соединения пластины круглой формы и головки клапана. 3 ил.

Механизм газораспределения двигателя внутреннего сгорания, содержащий клапан, стержень которого снабжен резьбой и одним своим концом жестко присоединен к круглой формы пластине, взаимодействующей с поверхностью головки клапана, отличающийся тем, что со стороны торцевой поверхности головки клапана в направлении его стержня выполнено углубление, имеющее форму конуса, а на обращенной к ней поверхности круглой формы пластины расположен выступ адекватной формы в виде усеченного конуса, причем основания упомянутых углубления и выступа конусных форм имеют наибольшие диаметры подобным диаметрам как головки клапана, так и круглой формы пластины.

| RU 2008146534 A, 27.05.2010 | |||

| US 7862007 B2, 04.01.2011 | |||

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2008 |

|

RU2397335C1 |

| RU 2073096 C1, 10.02.1997 | |||

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2032815C1 |

| US 4450795 A, 29.05.1984 | |||

| DE 4439042 A1, 23.03.1995. | |||

Авторы

Даты

2013-09-20—Публикация

2011-09-14—Подача