Область техники, к которой относится изобретение

Изобретение относится к креплению деталей из композитного материала, используемых в выходных устройствах авиационных двигателей, таких как турбореактивные двигатели.

Уровень техники

Для снижения массы выходного устройства известно выполнение одной или нескольких деталей, таких как конус реактивного сопла, главное сопло и/или смеситель, из композитного материала с керамической матрицей, а не из металлического материала. Эти детали имеют низкий коэффициент теплового расширения по сравнению с металлическими корпусами двигателей, на которых они должны устанавливаться. Для компенсации дифференциальных расширений этих элементов детали из композитного материала с керамической матрицей устанавливают на металлическом корпусе с помощью обладающих упругой гибкостью крепежных лап, которые обычно изготовлены из жаропрочного металлического материала.

Использование гибких крепежных лап для монтажа смесителя из композитного материала с керамической матрицей описано, в частности, в следующих патентных документах: US 2008/115484; WO 2008/139114 и FR 2912469. В патентном документе WO 2008/148999 описано использование обладающих упругой гибкостью крепежных лап для крепления реактивных сопел в газовой турбине. В патентном документе ЕР 1873385 описано выходное устройство, содержащее конус реактивного сопла, который удерживается обращенным к кольцевой детали с помощью гибких крепежных лап.

Помимо компенсации дифференциальных расширений крепежные лапы должны обеспечивать стойкость узла к нормальным и пороговым нагрузкам, которым подвергается двигатель, то есть обеспечивать удержание деталей во взаимном относительном положении под такими нагрузками. «Нагрузки» (или факторы нагрузки) соответствуют силам, связанным с ускорениями, которым подвергается двигатель, и выражаются числом G. Пороговые нагрузки соответствуют наиболее сильным нагрузкам, которые могут встречаться в условиях эксплуатации (воздушная яма или очень трудная посадка). Однако правила безопасности в области авиации дополнительно определяют еще более высокий уровень нагрузки, которая называется «предельной нагрузкой» или «экстремальной нагрузкой». При отсутствии специальных положений экстремальную нагрузку обычно определяют путем умножения пороговой нагрузки на коэффициент безопасности. Так например, порог предельной нагрузки может составлять 1,5 пороговой нагрузки.

Трудно оправдать расчет гибких крепежных лап на стойкость к предельным нагрузкам. Действительно, для того, чтобы выдерживать предельные нагрузки, гибкие крепежные лапы должны иметь очень большую толщину как на уровне корпуса лапы, который образует обладающую упругой гибкостью связь между двумя деталями, так и в частях крепления лапы к детали из композитного материала с керамической матрицей. Такое усиление крепежных лап привело бы к слишком большому увеличению массы всего устройства, что противоречило бы целям снижения массы за счет использования деталей из композитного материала с керамической матрицей, а также к жесткости связи.

Раскрытие изобретения

Задачей изобретения является предложение новой концепции связи между деталью из композитного материала с керамической матрицей и деталью из металлического материала в выходном устройстве авиационного двигателя, которая обеспечивает стойкость детали из композитного материала с керамической матрицей к предельным нагрузкам без ущерба для гибкой связи и без противоречия целям снижения массы.

В соответствии с первым вариантом осуществления изобретения эта задача решается в выходном устройстве авиационного двигателя, содержащем, в осевом направлении, кольцевую деталь из металлического материала, соединенную с авиационным двигателем, и деталь выходного устройства, изготовленную из композитного материала с керамической матрицей, установленную на кольцевой детали с помощью обладающих упругой гибкостью крепежных лап. Выходное устройство отличается тем, что каждая крепежная лапа содержит осевой упорный элемент, который отходит радиально от второго конца лапы, при этом осевой упорный элемент расположен, по меньшей мере, частично напротив первого конца, и радиальный упорный элемент на уровне второго конца лапы, при этом радиальный упорный элемент расположен, по меньшей мере, частично над первым концом.

Таким образом, при наличии осевого и радиального упорных элементов в составе крепежных лап, можно обеспечить стойкость к предельным нагрузкам без необходимости специального усиления конструкции лап, то есть без их утяжеления. Действительно, благодаря упорам, крепежные лапы, которые рассчитаны на обеспечение предварительно заданного зазора между двумя деталями только под нормальными и пороговыми нагрузками, позволяют дополнительно упирать изготовленную из композитного материала с керамической матрицей деталь выходного устройства в соединенную с двигателем кольцевую деталь под более высокими нагрузками, а именно под предельной нагрузкой. При этом устраняется опасность отделения детали из композитного материала с керамической матрицей от кольцевой детали, соединенной с двигателем, под такими нагрузками.

Кроме того, радиальный и/или осевой упорный контакт позволяет создавать несколько траекторий для передачи усилий, что позволяет снизить напряжения в детали из композитного материала с керамической матрицей.

Согласно другому варианту осуществления изобретения проблема стойкости к предельным нагрузкам гибкой связи между деталью выходного устройства, изготовленной из композитного материала с керамической матрицей, и кольцевой металлической деталью, соединенной с корпусом авиационного двигателя, может быть решена путем того, что деталь выходного устройства установлена ниже по направлению потока от кольцевой детали, кромка верхней по направлению потока части детали выходного устройства удерживается напротив кольцевой детали в осевом направлении и, по меньшей мере, частично над первым концом крепежных лап.

Таким образом, благодаря такому позиционированию кромки верхней по потоку детали выходного устройства из композитного материала с керамической матрицей относительно кольцевой детали можно обеспечить радиальный и/или осевой упор детали из композитного материала с керамической матрицей в металлическое кольцо в случае более высоких нагрузок, таких как предельные нагрузки. При этом лапы гибкой связи рассчитаны только на то, чтобы обеспечивать предварительно заданный зазор между двумя деталями под нормальными и пороговыми нагрузками.

Согласно одному аспекту изобретения первый конец каждой крепежной лапы содержит выступ, который проходит по оси в направлении от кольцевой детали, чтобы облегчить упорный контакт с этим концом.

Изобретение относится также к авиационному двигателю, содержащему выходное устройство по изобретению.

Краткий перечень чертежей

Другие особенности и преимущества изобретения будут ясны из последующего описания примеров осуществления изобретения, не имеющих ограничительного характера, со ссылками на прилагаемые чертежи. На чертежах:

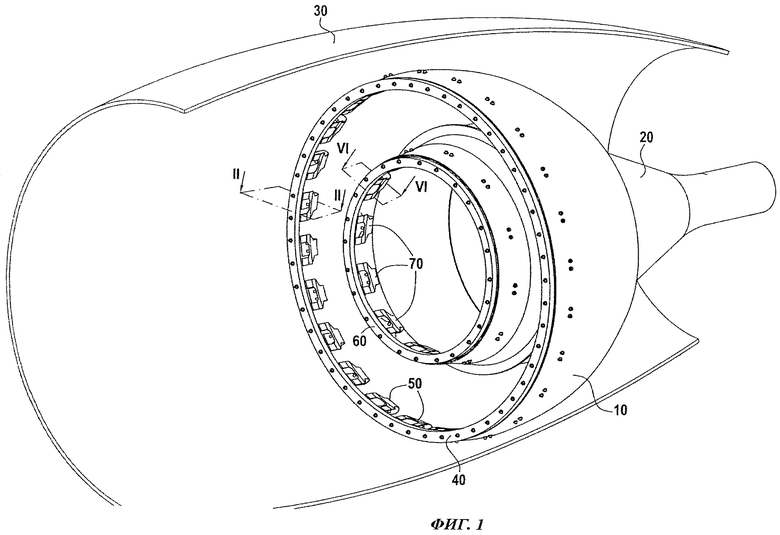

фиг.1 изображает в перспективе выходное устройство авиационного двигателя согласно примеру осуществления изобретения,

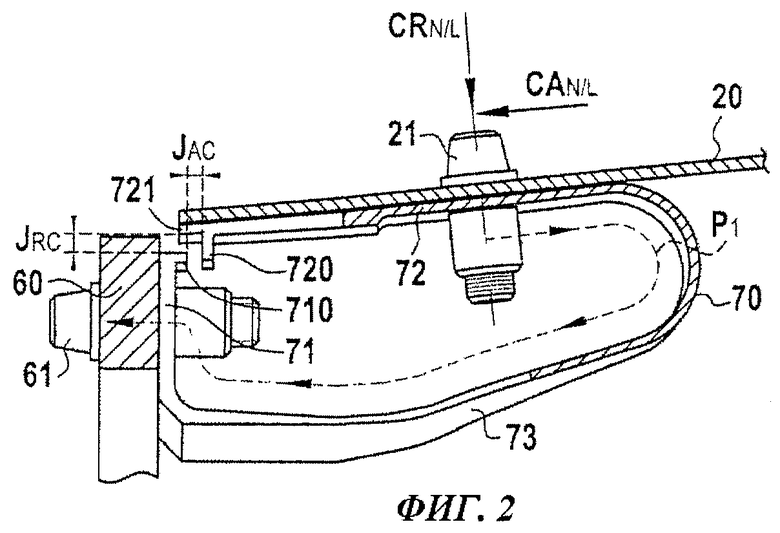

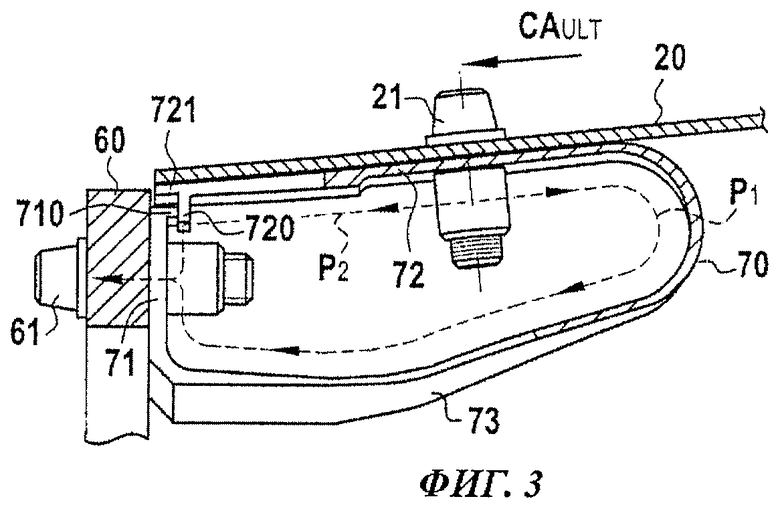

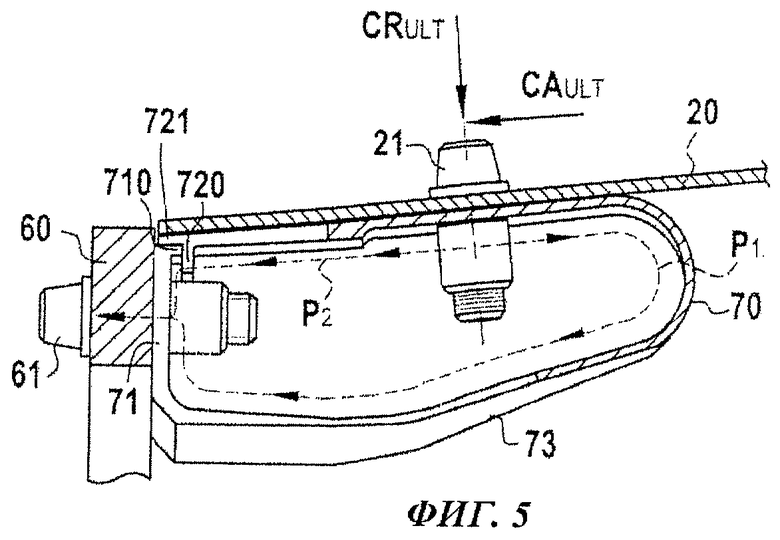

фиг.2-5 изображают на виде с частичным разрезом лапу крепления конуса реактивного сопла выходного устройства по фиг.1 под различными нагрузками,

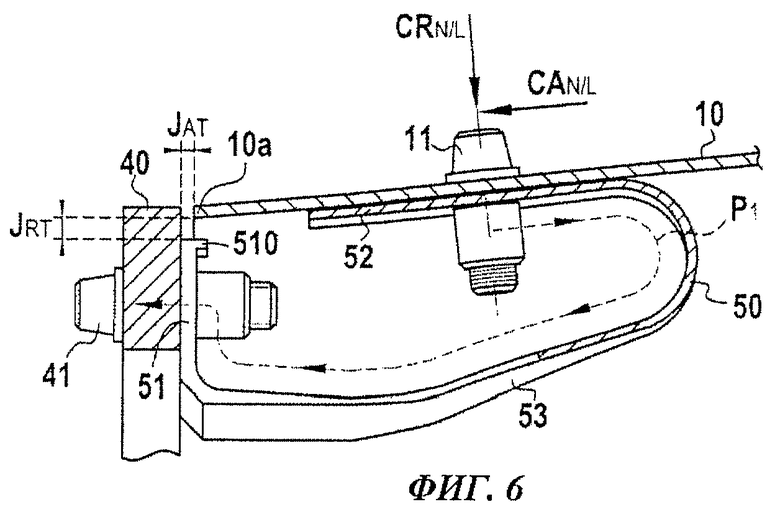

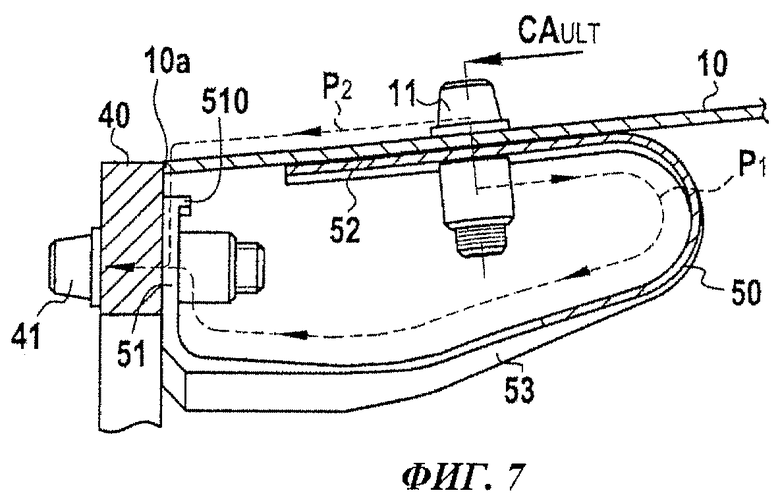

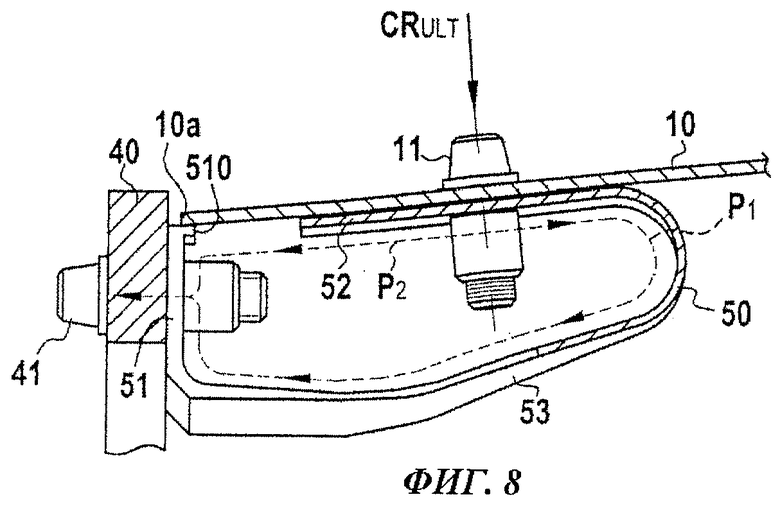

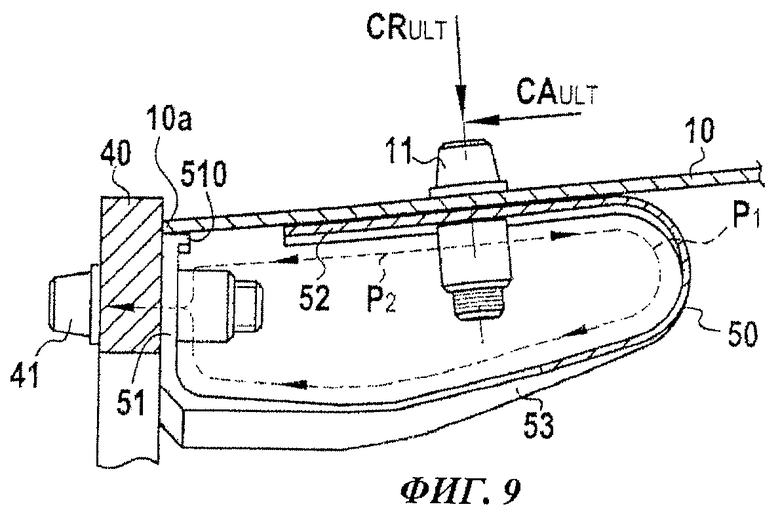

фиг.6-9 изображают на виде с частичным разрезом лапу крепления главного сопла выходного устройства по фиг.1 под различными нагрузками,

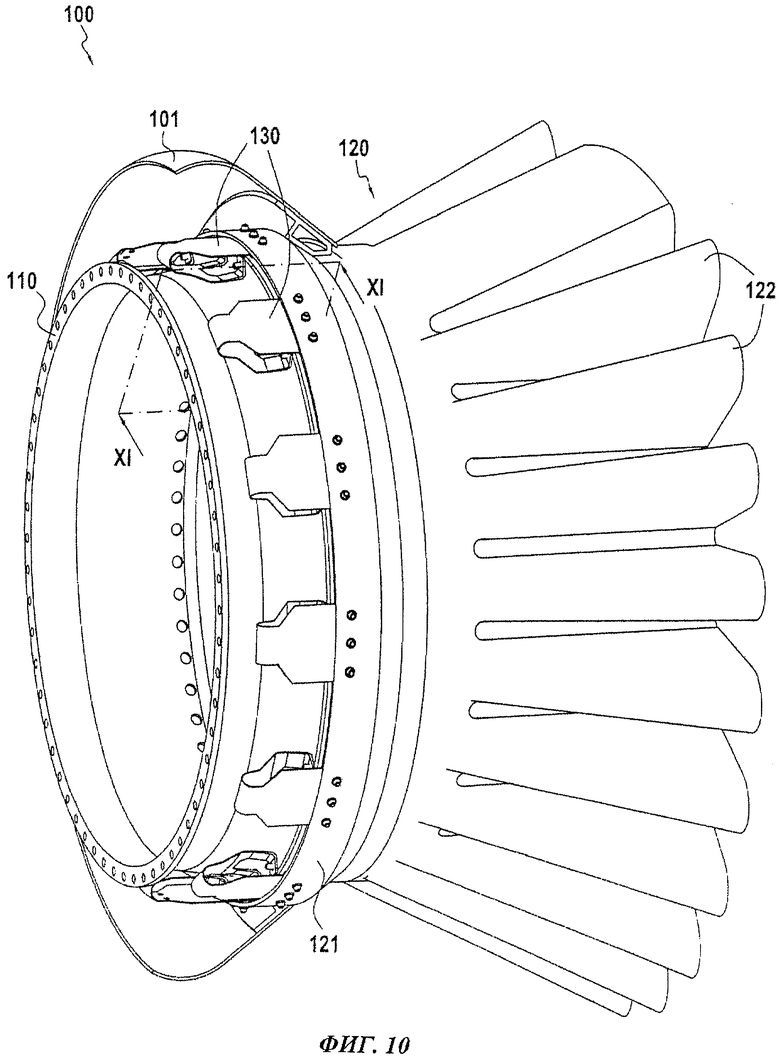

фиг.10 изображает в перспективе смеситель авиационного двигателя согласно примеру осуществления изобретения,

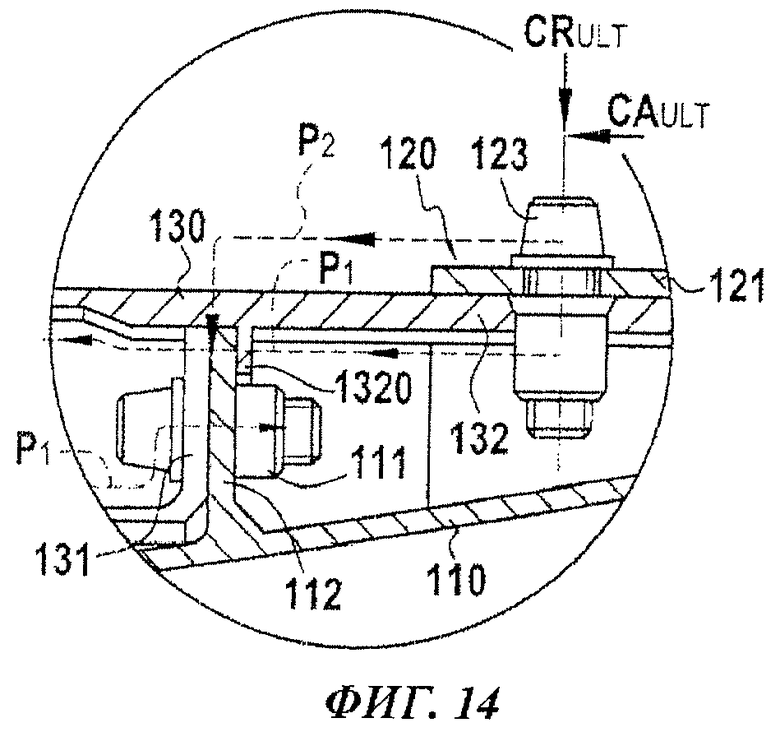

фиг.11-14 изображают на виде с частичным разрезом лапу крепления лопастей смесителя по фиг.10 под различными нагрузками.

Осуществление изобретения

На фиг.1 показано выходное устройство турбореактивного двигателя, образующее его выпускную систему. Выходное устройство содержит выпускное или главное реактивное сопло 10 и центральное тело или конус 20 реактивного сопла (называемый также «пробкой»), причем эти два компонента расположены, по меньшей мере, частично внутри гондолы 30. Главное сопло 10 и конус 20 реактивного сопла изготовлены из композитного материала с керамической матрицей.

Широко известным образом детали из композитного материала с керамической матрицей образованы волокнистым каркасом из жаропрочных волокон (углеродных или керамических), уплотненным керамической матрицей, а именно карбидом, нитридом, жаропрочным оксидом и т.д. Типовыми примерами таких материалов являются материалы C-SiC (каркас из углеродных волокон и матрица из карбида кремния), материалы SiC-SiC и материалы C-C/SiC (смешанная матрица углерод/карбид кремния). Изготовление деталей из композитного материала с керамической матрицей хорошо известно. Уплотнение волокнистого каркаса может выполняться жидким способом (пропиткой смолой в качестве прекурсора керамической матрицы и преобразованием ее в керамику путем образования сетчатой структуры и пиролиза, при этом процесс может быть повторяемым), или газовым способом (химическим осаждением из газовой фазы).

Главное сопло 10 укреплено на первом металлическом монтажном кольце 40, которое является частью или предназначено для крепления на корпусе двигателя (не показан), с помощью крепежных лап 50, обладающих упругой гибкостью. Эти элементы образуют первый узел выходного устройства по изобретению.

Конус 20 реактивного сопла укреплен на втором металлическом монтажном кольце 60, которое является частью или предназначено для крепления на корпусе двигателя, с помощью упруго деформируемых крепежных лап 70. Эти элементы образуют второй узел выходного устройства по изобретению.

В решении по данному изобретению крепежные лапы изготовлены из жаропрочного металлического материала, такого как Inconel®, Hastelloy® или Waspalloy®. В зависимости от размера и массы деталей из композитного материала с керамической матрицей крепежные лапы заданы по размерам такими, чтобы обеспечивать механическую стойкость к нормальным и пороговым нагрузкам, адекватную для удержания радиального и осевого зазора между деталью из композитного материала с керамической матрицей и металлической деталью, чтобы обеспечивать компенсацию дифференциальных расширений и демпфирование вибрации.

Кроме того, механическая стойкость крепежных лап к более высоким и особенно к предельным нагрузкам должна быть адекватной для поддержания целостности крепления детали из композитного материала с керамической матрицей на металлической детали (без поломки крепежных лап) и для ограничения усилий, передаваемых на деталь из композитного материала с керамической матрицей.

Первый пример осуществления изобретения показан на фиг.2-5. На фиг.2 показана крепежная лапа 70, содержащая корпус 73, который проходит от первого конца 71 до второго конца 72. Корпус 73 имеет криволинейную форму, которая придает лапе упругую гибкость. Первый конец 71 укреплен на металлическом кольце 60 крепежными элементами 61 типа болтов с гайками. Аналогичным образом второй конец 72 прикреплен к верхней по направлению потока части конуса 20 реактивного сопла крепежными элементами 21 типа болтов с гайками. На фиг.2 крепежная лапа 70 представлена в условиях функционирования под нормальной или пороговой радиальной нагрузкой CRN/L и под нормальной или пороговой осевой нагрузкой CAN/L. В этих условиях радиальный зазор JRC и осевой зазор JAC удерживаются между концами 71 и 72 лапы 70, а следовательно и между конусом 20 из композитного материала с керамической матрицей и металлическим кольцом 60. Усилия, воздействующие на конус 20, передаются на кольцо 60 по траектории pi, образованной корпусом 73 лапы между вторым концом 72 на уровне его крепления к конусу 20 и первым концом 71 на уровне его крепления к кольцу 60.

Кроме того, крепежная лапа 70 содержит осевой упорный элемент 720, который отходит радиально от второго конца 72 напротив первого конца 71, а также радиальный упорный элемент 721, который отходит по оси от второго конца 72 над первым концом 71. В представленном примере выполнения радиальным упорный элемент 721 соответствует продолжению второго конца 72.

На фиг.3 крепежная лапа 70 показана в положении под осевой нагрузкой CAULT, которая значительно превышает пороговую нагрузку и является, например, предельной нагрузкой. В этих условиях осевой упорный элемент 720 приходит в контакт с первым концом 71 лапы 70 (осевой зазор JAC=0). Этот упорный контакт позволяет сформировать помимо первой траектории Pi дополнительную траекторию P2 для передачи действующих на конус 20 усилий и за счет этого снизить напряжения в конусе 20.

На фиг.4 крепежная лапа 70 подвергается радиальной нагрузке CRULT, которая значительно превышает пороговую нагрузку и является, например, предельной нагрузкой. В этих условиях радиальный упорный элемент 721 приходит в контакт с первым концом 71 лапы 70 (радиальный зазор JRC=0). Этот упорный контакт позволяет сформировать помимо первой траектории P1 дополнительную траекторию Р2 для передачи действующих на конус 20 усилий и за счет этого снизить напряжения в конусе 20.

На фиг.5 крепежная лапа 70 подвергается одновременно осевой нагрузке CAULT и радиальной нагрузке CRULT, которые значительно превышают пороговую нагрузку (например, предельной нагрузке). В этих условиях оба упорных элемента, то есть осевой упорный элемент 720 и радиальный упорный элемент 721, приходят в контакт с первым концом 71 лапы 70 (осевой зазор JAC=0 и радиальный зазор JRC=0). При этом также создаются две траектории P1 и Р2 передачи усилий.

В описанном примере выполнения первый конец 71 снабжен выступом 710, который облегчает контакт между радиальным упорным элементом 721 и концом 71. Однако в таком выступе на первом конце 71 может не быть необходимости, если радиальный упорный элемент 721 находится над первым концом 71.

На фиг.6-9 представлен другой пример осуществления изобретения. Он отличается от примера выполнения по фиг.2-5 тем, что осевой и радиальный упорные контакты обеспечиваются непосредственным контактом между деталью из композитного материала с керамической матрицей и деталью и/или концом крепежной лапы. Для обеспечения этого главное сопло 10 укреплено на нижней по направлению потока части металлического кольца 40 с помощью крепежных лап 50. Точнее, как показано на фиг.6, кромка 10а верхней по потоку части сопла 10 удерживается одновременно напротив кольца 40 в осевом направлении и над первым концом 51 крепежной лапы 50. Каждая крепежная лапа 50 содержит корпус 53, который проходит от первого конца 51 до второго конца 52. Корпус 53 имеет криволинейную форму, которая придает лапе упругую гибкость. Первый конец 51 укреплен на металлическом кольце 40 крепежным элементами 41 типа болтов с гайками. Аналогичным образом второй конец 52 прикреплен к верхней по направлению потока части сопла 10 крепежными элементами 11 типа болтов с гайками.

На фиг.6 крепежная лапа 50 представлена в условиях функционирования под нормальной или пороговой радиальной нагрузкой CRN/L и под нормальной или пороговой осевой нагрузкой CAN/L. В этих условиях радиальный зазор JRT удерживается между кромкой 10а конца сопла 10 и первым концом 51 лапы 50, а осевой зазор JAT удерживается между кромкой 10а конца сопла 10 и кольцом 40. Усилия, воздействующие на сопло 10, передаются на кольцо 40 по траектории P1, образованной корпусом 53 лапы между вторым концом 52 на уровне его крепления к соплу 10 и первым концом 51 на уровне его крепления к кольцу 40.

На фиг.7 крепежная лапа 50 подвергается осевой нагрузке CAULT, которая значительно превышает пороговую нагрузку и является, например, предельной нагрузкой. В этих условиях кромка 10а верхней по потоку части сопла 10 приходит в контакт с кольцом 40 (осевой зазор JAT=0). Этот контакт позволяет сформировать дополнительную траекторию Р2 для передачи действующих на сопло 10 усилий и за счет этого снизить в нем напряжения.

На фиг.8 крепежная лапа 50 подвергается радиальной нагрузке CRULT, которая значительно превышает пороговую нагрузку (например, предельной нагрузке). В этих условиях кромка 10а верхней по потоку части сопла 10 приходит в контакт с первым концом 51 лапы 50 (радиальный зазор JRT=0). Этот контакт позволяет сформировать дополнительную траекторию Р2 для передачи усилий, действующих на сопло 10.

На фиг.9 крепежная лапа 50 подвергается одновременно осевой нагрузке CAULT и радиальной нагрузке CRULT, которые значительно превышают пороговую нагрузку (например, предельной нагрузке). В этих условиях кромка 10а верхней по потоку части сопла 10 приходит в контакт с первым концом 51 лапы 50 (радиальный зазор JRT=0) и с кольцом 40 (осевой зазор JAT=0). При этом также создаются две траектории P1 и Р2 передачи усилий.

В описанном примере выполнения первый конец 51 снабжен выступом 510, который облегчает контакт между концом сопла 10 и концом 51 лапы 50. Однако первый конец 51 может не содержать такого выступа при условии, что кромка 10а сопла расположена над первым концом 51.

На фиг.10 показан смеситель 100 для сопла турбомашины с раздельными потоками (первичный поток/вторичный поток), который образует выходное устройство согласно примеру осуществления изобретения. Смеситель содержит крепежную обечайку 110 из металлического материала, предназначенную для присоединения смесителя к выходному корпусу турбореактивного двигателя (не показан), лопастную конструкцию 120 из композитного материала с керамической матрицей и наружный капот 101. Примеры выполнения лопастной конструкции 120 описаны в патентных документах WO 2008/104692 и WO 2008/139114, содержание которых включено в данную заявку в качестве ссылки. Лопастная конструкция в своей верхней по потоку части выполнена в форме тела вращения, а в нижней по потоку части имеет волнистую форму, определяющую множество лопастей 122. Хорошо известным образом использование такой лопастной конструкции в сопле со смесителем первичного и вторичного потоков позволяет управлять смешиванием двух потоков, улучшая рабочие характеристики турбореактивного двигателя и снижая производимый шум.

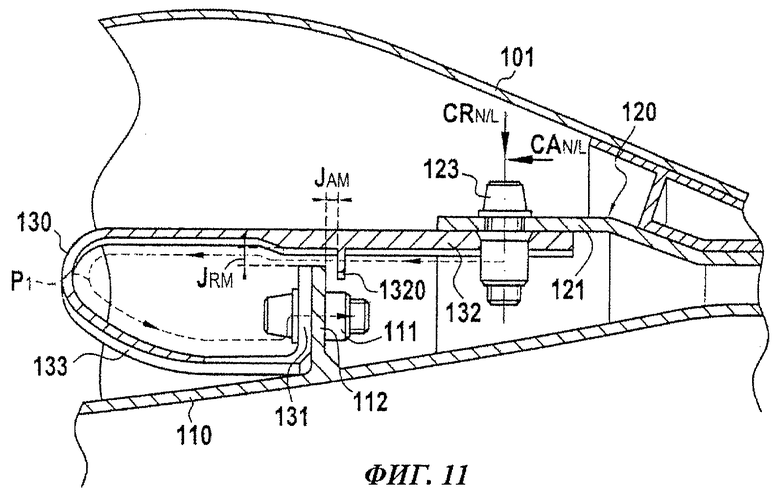

Согласно изобретению лопастная конструкция 120 укреплена на крепежной обечайке 110 с помощью крепежных лап 130, обладающих упругой гибкостью. Точнее, как показано на фиг.11, каждая крепежная лапа содержит корпус 133, который проходит от первого конца 131 до второго конца 132. Корпус 133 имеет криволинейную форму, которая придает лапе упругую гибкость. Первый конец 131 укреплен на крепежном фланце 112 металлической крепежной обечайки 110 крепежным элементами 111 типа болтов с гайками. Аналогичным образом второй конец 132 прикреплен к верхней по направлению потока части 121 лопастной конструкции 120 крепежными элементами 123 типа болтов с гайками. Крепежная лапа 130 содержит также осевой упорный элемент 1320, который отходит радиально от второго конца 132 и находится напротив как крепежного фланца 112, так и первого конца 131. В показанном примере выполнения радиальный упорный элемент образован частью второго конца 132, расположенной над первым концом 131.

На фиг.11 крепежная лапа 130 представлена в условиях функционирования под нормальной или пороговой радиальной нагрузкой CRN/L и под нормальной или пороговой осевой нагрузкой CAN/L. В этих условиях радиальный зазор JRM удерживается между двумя концами 131 и 132 лапы 130, а следовательно и между лопастной конструкцией 120 и крепежной обечайкой 110. Кроме того, удерживается осевой зазор JAM между осевым упорным элементом 1320 и крепежным фланцем 112. Усилия, воздействующие на лопастную конструкцию 120, передаются на обечайку 110 по траектории Р1, образованной корпусом 133 лапы между вторым концом 132 на уровне его крепления к лопастной конструкции 120 и первым концом 131 на уровне его крепления к обечайке 110.

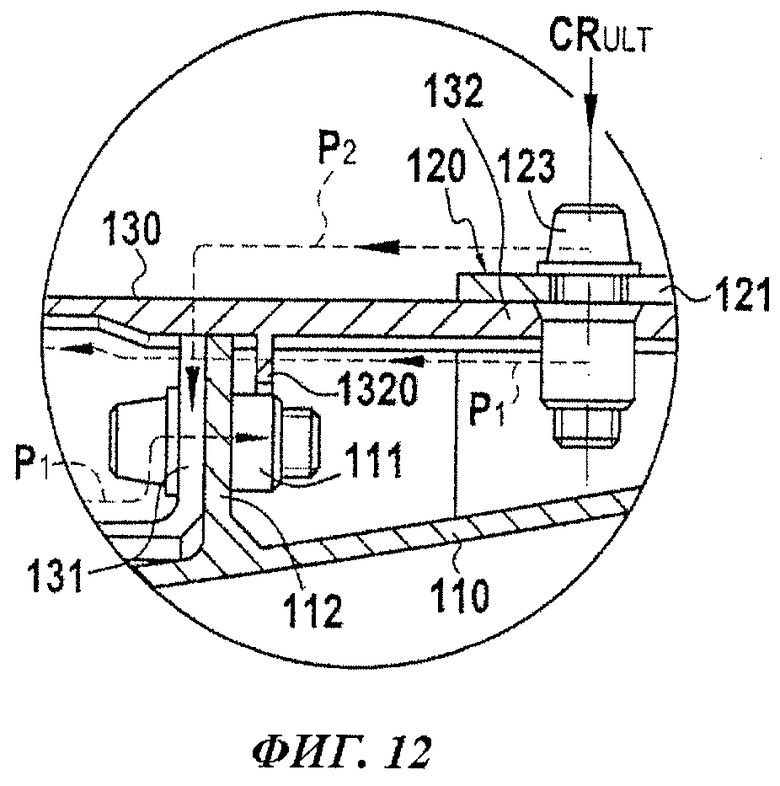

На фиг.12 крепежная лапа 130 подвергается радиальной нагрузке CRULT, которая значительно превышает пороговую нагрузку и является, например, предельной нагрузкой. В этих условиях второй конец 132 лапы 130 приходит в контакт с первым концом 131 лапы 130 (радиальный зазор JRM=0). Этот контакт позволяет сформировать помимо первой траектории P1 другую траекторию Р2 для передачи действующих на лопастную конструкцию 120 усилий и за счет этого снизить в ней напряжения.

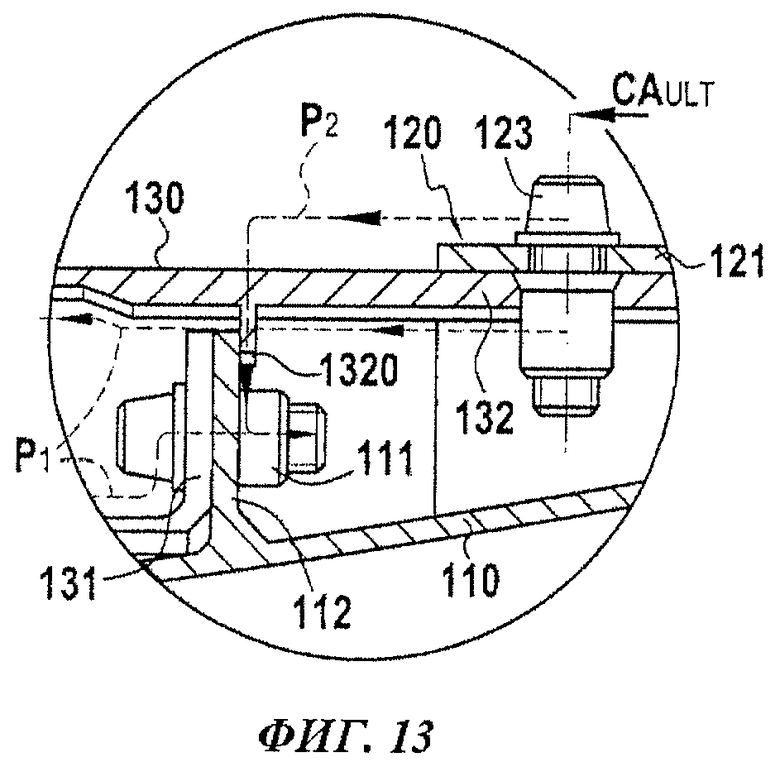

На фиг.13 крепежная лапа 130 показана в положении под осевой нагрузкой CAULT, которая значительно превышает пороговую нагрузку и является, например, предельной нагрузкой. В этих условиях осевой упорный элемент 1320 приходит в контакт с крепежным фланцем 112, который сам находится в контакте с первым концом 131 лапы 130 (осевой зазор JAM=0). Этот контакт Позволяет сформировать помимо первой траектории P1 дополнительную траекторию Р2 для передачи действующих на лопастную конструкцию 120 усилий и за счет этого снизить в ней напряжения.

На фиг.14 крепежная лапа 130 подвергается одновременно осевой нагрузке CAULT и радиальной нагрузке CRULT, которые значительно превышают пороговую нагрузку (например, предельной нагрузке). В этих условиях осевой упорный элемент 1320 входит в контакт с крепежным фланцем 112, который сам находится в контакте с первым концом 131 лапы 130 (осевой зазор JAM=0), а второй конец 132 лапы 130 приходит в контакт с первым концом 131 лапы 130 (осевой зазор JRM=0). При этом также создаются две траектории P1 и P2 передачи усилий.

Выходное устройство авиационного двигателя содержит металлическую кольцевую деталь и деталь выходного устройства из композитного материала с керамической матрицей, имеющую в верхней по потоку части форму тела вращения. Деталь выходного устройства установлена на кольцевой детали с помощью упругих крепежных лап. Каждая крепежная лапа имеет первый конец, укрепленный на кольцевой детали, и второй конец, укрепленный на верхней по направлению потока части детали выходного устройства. При этом в одном из вариантов выполнения выходного устройства каждая крепежная лапа содержит осевой упорный элемент, отходящий радиально от второго конца лапы и расположенный напротив первого конца, и радиальный упорный элемент на уровне второго конца лапы, расположенный над первым концом в радиальном направлении. В другом варианте выполнения деталь выходного устройства установлена ниже по потоку от кольцевой детали, а кромка верхней по потоку части детали выходного устройства поддерживается в осевом направлении напротив наружной радиальной поверхности кольцевой детали, а в радиальном - над первым концом крепежных лап. Первый конец каждой крепежной лапы содержит выступ, проходящий по оси в направлении от кольцевой детали. Другое изобретение группы относится к авиационному двигателю, содержащему указанное выше выходное устройство. Изобретения позволяют повысить надежность узла крепления выходного устройства без повышения его веса. 3 н. и 8 з.п. ф-лы, 14 ил.

1. Выходное устройство авиационного двигателя, содержащее, в осевом направлении, кольцевую деталь (60) из металлического материала, соединенную с авиационным двигателем, и деталь (20) выходного устройства, изготовленную из композитного материала с керамической матрицей и имеющую, по меньшей мере, в своей верхней по направлению потока части форму тела вращения, причем деталь (20) выходного устройства установлена на кольцевой детали (60) с помощью обладающих упругой гибкостью крепежных лап (70), а каждая крепежная лапа (70) имеет первый конец (71), укрепленный на кольцевой детали (60), и второй конец (72), укрепленный на верхней по направлению потока части детали (20) выходного устройства, отличающееся тем, что каждая крепежная лапа (70) содержит осевой упорный элемент (720), который отходит радиально от второго конца (72) лапы, при этом осевой упорный элемент (720) расположен напротив первого конца (71), и радиальный упорный элемент (721) на уровне второго конца (72) лапы, при этом радиальный упорный элемент (721) расположен над первым концом (71) в радиальном направлении.

2. Устройство по п.1, отличающееся тем, что первый конец (71) каждой крепежной лапы (70) дополнительно содержит выступ (710), который проходит по оси в направлении от кольцевой детали (60).

3. Устройство по п.1, отличающееся тем, что упругие крепежные лапы (70) изготовлены из жаропрочного металлического материала, выбранного, по меньшей мере, из Inconel®, Hastelloy® и Waspalloy®.

4. Устройство по любому из пп.1-3, отличающееся тем, что радиальный упорный элемент (721) соответствует продолжению второго конца (72) в осевом направлении за пределы осевого упорного элемента (720).

5. Устройство по п.4, отличающееся тем, что деталь (20) выходного устройства является конусом реактивного сопла.

6. Устройство по любому из пп.1-3, отличающееся тем, что радиальный упорный элемент соответствует части второго конца (132), расположенной над первым концом лапы (130).

7. Устройство по п.6, отличающееся тем, что деталь выходного устройства является лопастной конструкцией (120).

8. Выходное устройство авиационного двигателя, содержащее, в осевом направлении, кольцевую деталь (40) из металлического материала, соединенную с авиационным двигателем, и деталь (10) выходного устройства, изготовленную из композитного материала с керамической матрицей и имеющую, по меньшей мере, в своей верхней по направлению потока части форму тела вращения, причем деталь (10) выходного устройства установлена на кольцевой детали (40) с помощью обладающих упругой гибкостью крепежных лап (50), каждая крепежная лапа (50) имеет первый конец (51), укрепленный на кольцевой детали (40), и второй конец (52), укрепленный на верхней по направлению потока части детали (10) выходного устройства, деталь (10) выходного устройства установлена ниже по направлению потока от кольцевой детали (40), а кромка (10а) верхней по направлению потока части детали (10) выходного устройства поддерживается напротив наружной радиальной поверхности кольцевой детали (40) в осевом направлении, причем указанная кромка дополнительно поддерживается в радиальном направлении над первым концом (51) крепежных лап (50), отличающееся тем, что первый конец (51) каждой крепежной лапы (50) содержит выступ (510), который проходит по оси в направлении от кольцевой детали.

9. Устройство по п.8, отличающееся тем, что упругие крепежные лапы (50) изготовлены из жаропрочного металлического материала, выбранного, по меньшей мере, из Inconel®, Hastelloy® и Waspalloy®.

10. Устройство по п.8 или 9, отличающееся тем, что деталь (10) выходного устройства является реактивным соплом.

11. Авиационный двигатель, отличающийся тем, что содержит выходное устройство по любому из пп.1-10.

| EP 1873385 А2, 02.01.2008 | |||

| US 5445469 A, 29.08.1995 | |||

| US 4907743 A, 13.03.1990 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| FR 2912469 A1, 15.08.2008 | |||

| Состав для химического огнетушителя | 1943 |

|

SU65471A1 |

Авторы

Даты

2013-09-20—Публикация

2009-09-08—Подача