Известен способ подготовки горной массы, заключающийся в том, что на борту карьера устраивают дробильно-перегрузочный пункт, в состав которого входят щековые дробилки крупного дробления и конвейеры традиционного исполнения [1].

Недостатком способа является малая производительность перегрузочного пункта на базе щековых дробилок и применение конвейеров с наклоном 15-16°.

Известен способ подготовки горной массы, основанный на применении конусных дробилок с получением продукта крупного дробления размером 300-350 мм [2].

Недостатком способа является то, что материал такой крупности может использоваться для транспортирования только конвейерами с углом наклона 15-16°.

Наиболее близким по технической сущности и достигаемому результату является способ подготовки материала и его подъем наклонным конвейером на высоту 270 м [3].

Недостатком способа является то, что вначале применяется полустационарный дробильно-погрузочный пункт на базе конусных дробилок, а затем шнекозубчатая дробилка. Кроме того, угол наклона конвейера составляет 35-40°, а максимальный размер куска - 300 мм, что увеличивает громоздкость сооружения и связано с некоторым риском и потерей надежности в работе с течением времени.

Целью изобретения является повышение эффективности подготовки горной массы на карьерах для широкого применения наклонных и крутонаклонных конвейеров на карьерах.

Поставленная цель достигается тем, что в известном способе подготовки горной массы на карьерах созданием дробильно-перегрузочных пунктов полустационарного типа на участках бортов в основном на базе дробилок крупного дробления получением куска размером 350-300 мм, а затем додрабливание, например, в шнекозубчатых дробилках для транспортирования наклонным конвейером с углом 35-40° для широкого использования наклонных, крутонаклонных и вертикальных конвейеров на карьерах предполагается переходить на новый способ подготовки горной массы, в основе которого новое техническое решение, заключающееся в том, что в отличие от традиционной схемы дробления, микровоздействие на крупные куски, осуществляют интенсивным центральным ударом массивных молотов для дробления крупнокусковой фракции, приводящим к образованию 2-3 крупных и группу мелких осколков, перемещаемых с помощью щетка для очистки и перемещения материала к другому быстродействующему молоту для последующего снижения их размеров до 200-250 мм и передачи в мобильные конусные дробилки среднего дробления, после чего дробленный материал малой крупности поступает на крутонаклонные конвейеры, для повышения мобильности и быстрого перемещения из одного места в другое, дробильные устройства выполняют в виде вертикальных модулей и располагают горизонтально.

Способ включает отстройку крутонаклонных и вертикальных уступов и участков борта в средних и глубоких зонах и их укрепления и устройства на них наклонных, крутонаклонных и вертикальных конвейеров.

Размеры и масса модулей дробильных устройств снижаются в 5-10 раз, что позволяет их транспортировать обычным способом и обеспечивает в расчетный период достижение минимального плеча транспортирования горной массы и это связано с получением большого экономического эффекта.

Преимуществом нового технического решения является то, что при подготовке горной массы взрывом на карьерах крупные куски (блоки) размером 1000-1200 мм составляют 2-3%, 700-1000 мм - 4-5%, 500-700 мм - 7-8%, 350-500 мм - 9-10%, т.е. выход фракций 1200-350 мм составляет всего 22-26%.

В горной массе одного автосамосвала грузоподъемностью 120 т количество кусков составит: фракция 1000-1200 мм при процентном составе - 2,5% или около 3 т составит 1 кусок, фракция 700-1000 мм (4-5%) - 5,4 т или 3-4 шт., фракция 500-700 мм (7-8%) - 9 т или 12-14 шт., фракция 350-500 мм (9-10) - 11,4 или 60-65 шт.

При сокращении размеров большегабаритных кусков одним ударом в 2-3 раза на первом этапе до 400-500 мм и затем до 200-250 мм необходим второй и третий удар. Для осуществления 75-85 ударов в течение 2-3 (3-4) минут потребуется 2 молота: один массой 50-80 т, другой 30-40 т с частотой удара соответственно 1-2 и 5-10 в минуту производительность одного агрегата 2400-3000 т/год, что сопоставимо с производительностью конусной дробилки или 16-20 млн.т/год.

Данное дробильное устройство состоит из комплекса модулей: молотов, питателя-колосника с щелью 200-250 мм для отделения фракции 0-250 мм и направления ее на питатель и конвейер передвижной или самоходной конусной дробилки среднего дробления. Для исключения скопления крупных осколков под молотом №1 между ударами применяется «щетка» из массивной пластины, сдвигающей эти осколки для дополнительного разрушения вторым молотом. Все модули, в том числе корпус, не массивны и позволяют транспортировать их на более глубокие горизонты обычным способом. Подъем молотов на высоту 1,5-2 м может осуществляться с помощью гидроцилиндров со спусковым устройством или с помощью натяжной лебедки.

Экономический эффект от предложения может быть оценен фактической прибылью полученной на карьере Майданпек (бывший Югославия), когда при сокращении расстояния транспортирования автосамосвалами на 3,5 км обеспечивалось получение прибыли 3 млн.долл. США при перемещении 14-18 млн.т рудной массы. При производительности карьера 16 млн.т в год достигаемый эффект может составить 2-3 млн.долл. США в год.

Предлагаемое техническое решение представлено на чертежах (фиг.1-10):

Фиг.1. Общая схема комплекса узлов предлагаемого технического решения:

1 - навал породы; 2 - питатель с щелью 200-250 мм; 3 - крупный кусок; 4 - массовый молот; 5 - «наковальня» с щелью 200-250 мм; 6 - «щетка» для очистки и перемещения материала; 7 - сборочный питатель (конвейер); 8 - питатель для подачи материала в конусную дробилку 9 среднего дробления; 10 - питатель для подачи материала крутонаклонным конвейером 11.

Фиг.2. Схема дробления (сокращения) крупных кусков (узел 4) (поперечный разрез):

3 - крупный кусок; 4 - массивный молот; 5 - «наковальня» с щелью 200-250 мм; 6 - «щетка» для очистки и перемещения материала; 7 - сборочный питатель (конвейер); 12 - опора (пята) устройства.

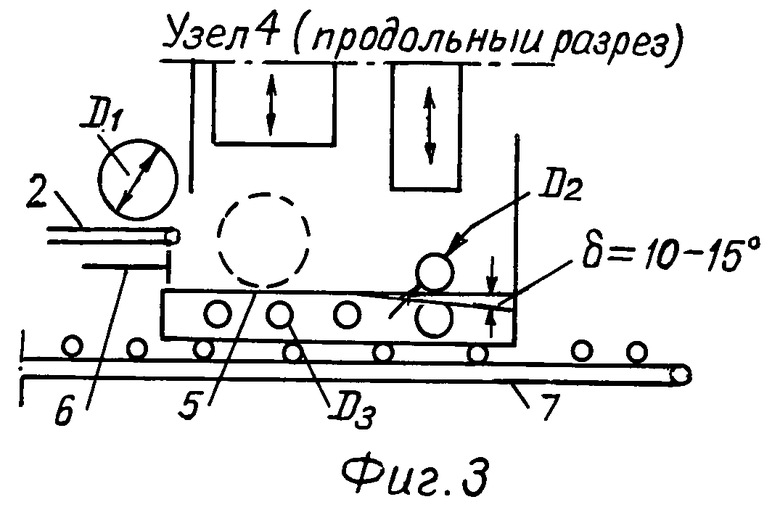

Фиг.3. Узел 4 (продольный разрез):

2 - питатель с щелью 200-250 мм; 5 - «наковальня»; 6 - «щетка» для очистки и перемещения материала; 7 - сборочный питатель (конвейер).

Фиг.4. Схема действия массивного молота:

5 - «наковальня» с щелью; 13 - гидроцилиндры, поднимающие молот; 14 - упоры (откидывающиеся); 15 - спусковой механизм для поворота упоров; 16 - тяговый механизм при работе с лебедкой; 17 - внешняя конструкция.

Фиг.5. Схема приемного питателя с щелью (2 наклонных полотна) для отделения фракции 0-250 (300 мм) (2):

3 - дробимый крупный кусок; b - ширина щели.

Фиг.6. Схема массивного молота (узел 4) из плит (дисков).

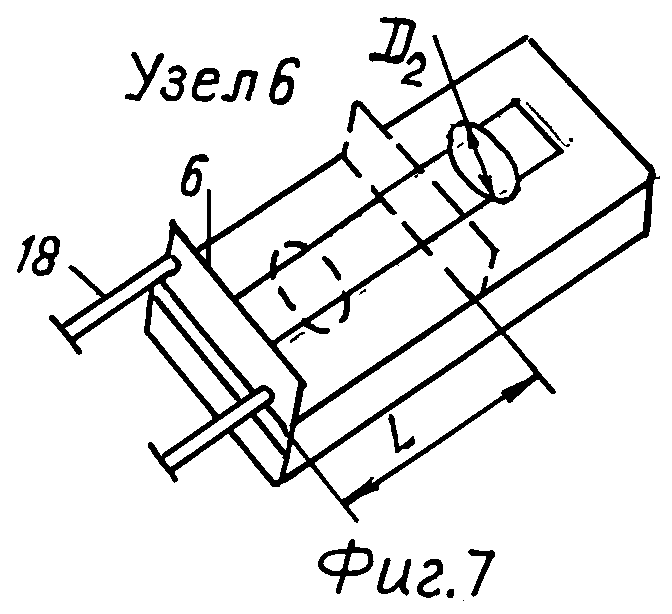

Фиг.7. Схема действия «щетка» (6) с ходом (L).

Фиг.8. Упорная пята при работе ударного устройства с ходовой опорой (19) при перемещении устройства на другое место.

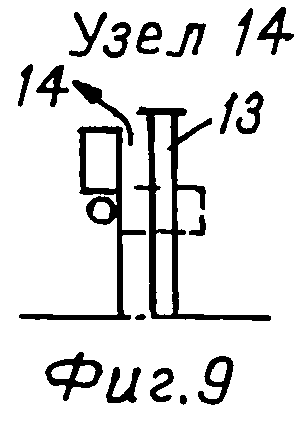

Фиг.9. Схема откидывания упора при нажатии гидроцилиндра 13 в спусковой механизм (15).

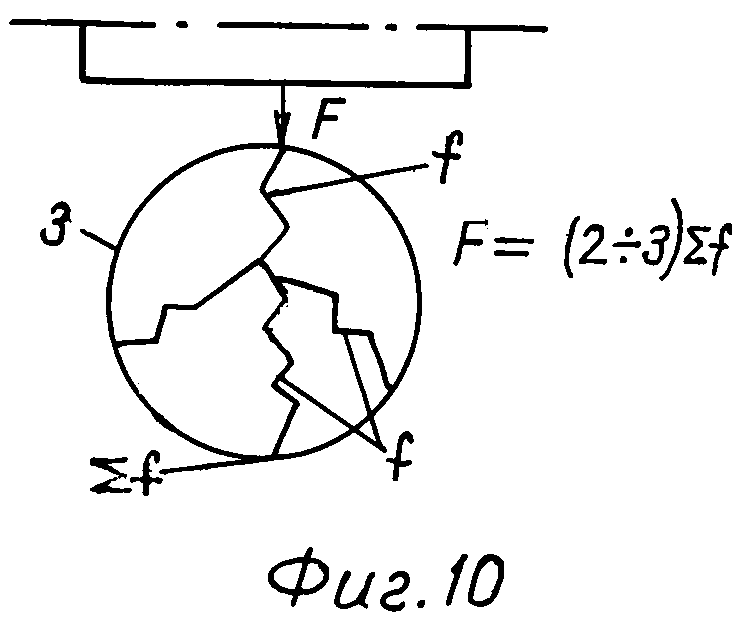

Фиг.10. Схема дробления (сокращения) крупных кусков.

Пример выполнения

Применительно к действующим глубоким карьерам (Ковдорский комплексных железных руд, Центральный и Коашвинский апатито-нефелиновых руд рудника Восточный) в регионе и на других карьерах может быть использовано предлагаемое изобретение.

Для этого вблизи участка расположения дробильного устройства на средних и затем глубоких горизонтах создается навал из горной массы 1, в который ведут отсыпку автосамосвалы грузоподъемностью 110-120 т, причем сползающая с откоса рудная (породная) масса попадает на пластичный питатель 2, который может работать под завалом. Питатель представляет два полотна с щелью 250-300 мм, которые могут быть наклонены друг, образуя своего рода «лоток», таким образом, что в дробильное устройство поступают куски размером 350-1200 мм. Этот материал объемом 10-12 м3 образует слой высотой 1.5-2 м и определяет площадь дробильного отделения при ширине 2 м и длине 3-3.5 м S=67 м2. Для дробления крупных кусков 3 размером 700-1000 мм и 1000-1200 мм используют массивный молот 4 массой 60-80 т, который одним ударом разделяет эти куски на плите 5 по крайней мере на 2-3 крупных осколка (до 400-500 мм). При этом мелкие куски, также как фракция 0-300 мм попадают в щель и транспортируются питателем 7 до сборочного конвейера и до питателя 8 и далее в конусную дробилку 9 среднего дробления. Куски размером 400÷500 мм разрушаются следующим ударом массивного молота или их смещают «щеткой» 6 в виде массивной пластины гидроцилиндрами для разрушения меньшим молотом 4 массой 30-40 т, производящим 5-10 ударов в минуту. Для лучшего перемещения материала от одного молота к другому поверхность плиты 5 делают наклонной в поперечном направлении на 10-15° в сторону выпускной щели шириной 250-300 мм и в продольном направлении для лучшего дробления кусков размером 500-350 мм более интенсивно действующем молоте (до 5-10 ударов в минуту).

Молоты 4 изготовляются в виде массивных дисков или плит для быстрого разбора и перемещения на новое место.

Подъем молотов 4 на высоту 1,5-2 м обеспечивается гидроцилиндрами 13 со спусковым механизмом при подъеме молота на требуемую высоту и нажатии упоров 14 на спусковое устройство 15 или подъем молота может быть осуществлен с помощью лебедки 16. Хорошим технологическим решением является применение гидромолотов.

Отделение первоначального материала с помощью пластинчатого питателя-колосника 2 фракции 0-300 мм и последующая фракция после дробления 0-300 мм поступает на сборочный конвейер и далее поступает (питатель) 7 с помощью питателя 10 в (конусную 9) передвижную (самоходную) дробилку среднего дробления, что обеспечивает ее работоспособность. Конусная дробилка может быть изготовлена не только в передвижном виде, но и самоходной, что повышает ее мобильность. Полученный продукт пригоден для транспортирования наклонными, крутонаклонными и вертикальными конвейерами 11 разработанной конструкции, в основном с учетом наклона 35-40° конвейерами трубчатой формы, что обеспечивает надежность их работы и применение одной ленты конвейера.

Дробильное устройство для быстрого перемещения с одного на другое место снабжают ходовым устройством 19. Этому способствует также горизонтальное расположение составляющих модулей дробильного устройства.

Применение крутонаклонных и вертикальных конвейеров позволяет получить прибыль в размере 2,5-3 млн.долл. США в год.

Изобретение относится к горной промышленности и может быть использовано при разработке месторождений полезных ископаемых открытым способом. Техническим результатом является повышение эффективности подготовки горной массы на карьерах и для широкого применения наклонных и крутонаклонных конвейеров на карьерах. Способ включает создание на борту карьера дробильно-перегрузочных пунктов на базе дробилок крупного и среднего дробления для транспортирования горной массы конвейерами с наклоном 35-40°. Микровоздействие на крупные куски осуществляют интенсивным центральным ударом массивных молотов для дробления крупнокусковой фракции, приводящим к образованию 2-3 крупных и группу мелких осколков, перемещаемых с помощью щетка для очистки и перемещения материала к другому быстродействующему молоту для последующего снижения их размеров до 200-250 мм и передачи в мобильные конусные дробилки среднего дробления. После чего дробленный материал малой крупности поступает на крутонаклонные конвейеры, для повышения мобильности и быстрого перемещения из одного места в другое, дробильные устройства выполняют в виде вертикальных модулей и располагают горизонтально. 1 пр., 10 ил.

Способ подготовки горной массы для транспортирования крутонаклонными конвейерами (КНК), включающий создание на борту карьера дробильно-перегрузочных пунктов на базе дробилок крупного и среднего дробления для транспортирования горной массы конвейерами с наклоном 35-40°, отличающийся тем, что в отличие от традиционной схемы дробления микровоздействие на крупные куски осуществляют интенсивным центральным ударом массивных молотов для дробления крупнокусковой фракции, приводящим к образованию 2-3 крупных и группу мелких осколков, перемещаемых с помощью щетка для очистки и перемещения материала к другому быстродействующему молоту для последующего снижения их размеров до 200-250 мм и передачи в мобильные конусные дробилки среднего дробления, после чего дробленный материал малой крупности поступает на крутонаклонные конвейеры для повышения мобильности и быстрого перемещения из одного места в другое, дробильные устройства выполняют в виде вертикальных модулей и располагают горизонтально.

| СНИТКА Н.П | |||

| и др | |||

| Крутонаклонные конвейеры реалии инновационного развития технологии открытых горных работ | |||

| - Рациональное освоение недр, №2, 2011, с.48-53 | |||

| Способ подготовки кусковой горной массы для транспортирования | 1978 |

|

SU688220A1 |

| Способ открытой разработки месторождений полезных ископаемых | 1980 |

|

SU926287A1 |

| СПОСОБ РАЗРАБОТКИ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ И СПОСОБЫ ДОБЫЧИ, ПЕРЕРАБОТКИ И ОБОГАЩЕНИЯ МЕДНЫХ, И/ИЛИ МЕДНО-ЦИНКОВЫХ, И/ИЛИ ЦИНКОВЫХ, И/ИЛИ СЕРНЫХ РУД С ВОЗМОЖНЫМ СОДЕРЖАНИЕМ ЗОЛОТА, СЕРЕБРА И ДРУГИХ ДРАГОЦЕННЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 1995 |

|

RU2053364C1 |

| Способ склейки фанеры | 1930 |

|

SU19727A1 |

Авторы

Даты

2013-10-10—Публикация

2011-12-12—Подача