Изобретение относится к горной промышленности, к способам открытой разработки. Способ открытой разработки крутопадающих и наклонных месторождений включает отработку карьера до проектной глубины выемкой руды и вскрышных пород подвиганием уступов по горизонтам с транспортированием до дробильных установок, дробление горной массы и последующей доставкой ее подъемным устройством на поверхность. При отработке карьера до проектной глубины на первом этапе при отстройке борта в торце карьера в зоне снижающейся мощности залежи и устойчивых породах делают врезку в борту в виде двугранного угла и в ней под крутым углом сооружают конвейерную тросовую систему, связанную с подъемной машиной, и полотном с выемками, позволяющими поднимать дробленый материал на большую высоту под крутым углом и по мере углубления горных работ и переносом дробилок на нижние горизонты конвейерную систему удлиняют, обеспечивая оптимальное плечо транспортирования для сборочного автотранспорта.

Способ включает конвейерную систему, обеспечивающую подъем дробленого материала на поверхность, монтируется на конструкции, связанной с двумя барабанами, устанавливаемыми на поверхности и на горизонте погрузки, причем приводной барабан связан с подъемной машиной, а нижний, так же как и верхний, имеет ветвь намотанного троса и приводится во вращение при работе подъемной машины, другая часть барабанов, где размещается резинотросовое полотно, имеет углубление для прохождения углубления — выемки в полотне конвейера в виде “галочки” с передней стенкой, близкой к вертикальной, для засыпки в нее дробленого материала дозатором, а разгрузка материала на участке сбегающей ветви происходит под действием специального вращающегося обода колеса с покрышкой, которая прижимается к рифлению-углублению полотна с материалом снизу на сбегающей ветви, давит и выталкивает материал из выемки-рифления, и далее холостая ветвь движется к последующей погрузке, причем наличие витков троса на барабанах позволяет удлинить как тяговую, так и несущую (конвейер) систему по мере понижения горных работ в карьере.

Способ позволяет повысить эффективность выемки полезного ископаемого и вскрышных пород за счет резкого сокращения расстояния транспортирования горной массы на поверхность и повысить производительность процессов.

Изобретение относится к горной промышленности и может быть использовано при открытой разработке крутопадающих и наклонных месторождений различной мощности.

Известен способ отработки карьера при разработке крутопадающих и наклонных рудных тел, заключающийся в погоризонтальной выемке вскрышных пород и полезного ископаемого и транспортировании их автотранспортом в отвалы и перегрузочные пункты или на обогатительную фабрику [Кумачев К.А., Майминд В.Я. Проектирование железорудных карьеров. М.: Недра. - 1960. - 464 с.].

Недостатком способа являются повышенные затраты на перемещение единицы горной массы автотранспортом, учитывая увеличивающуюся стоимость топлива и смазочных материалов, а также расход шин при применении скального материала для подсыпки дороги и значительная дальность перевозки горной массы при сравнительно небольшом уклоне дорог.

Известен способ разработки месторождения с применением крутонаклонного конвейера, заключающийся в том, что вначале горную массу транспортируют до пункта дробления, представленного дробилками крупного дробления, и затем перегружают на крутонаклонный конвейер и транспортируют под достаточно крутым углом на отвал (вскрышные породы) или на перегрузочный пункт (руду) [Картавый А.Н. Перспективы применения крутонаклонных конвейеров с прижимной лентой при ЦПТ// Горный журнал. - 2003. - №6. - С.52-56].

Недостатком способа является то, что необходимо практически использовать два конвейера (второе полотно - прижимная лента), при различной кусковатости горных пород требуется прижатие ленты по всему полотну ленты, иначе будет происходить смещение более измельченного материала в поднимающемся потоке на ленте. Кроме того, при крутых углах подъема (до 10°) высота подъема невелика при высоте бортов 300-500 м и более.

Наиболее близким по технической сущности и достигаемому результату является способ разработки месторождений полезных ископаемых, включающий отработку месторождения этапами (очередями с доставкой горной массы до перегрузочного пункта, после которого подъемным устройством типа скипа поднимается по крутому откосу борта на поверхность [Ржевский В.В. А.С. № Способ разработки месторождений.].

Недостатком способа является то, что сооружение подъемного механизма по крутому откосу борта возможно только при прочных устойчивых породах и в неглубоком карьере, поскольку отстройка борта осуществляется поуступно с бермами. Кроме того, подъемный механизм имеет циклический характер действия.

Целью изобретения является увеличение эффективности и производительности процессов выемки и доставки полезного ископаемого и вскрышных пород из глубокого карьера на поверхность.

Поставленная цель достигается тем, что способ открытой разработки крутопадающих и наклонных месторождений включает отработку карьера до проектной глубины выемкой руды и вскрышных пород подвиганием уступов по горизонтам с транспортированием до дробильных установок, дробление горной массы и последующей доставкой ее подъемным устройством на поверхность. При отработке карьера до проектной глубины на первом этапе при отстройке борта в торце карьера в зоне снижающейся мощности залежи и устойчивых породах делают врезку в борту в виде двугранного угла и в ней под крутым углом сооружают конвейерную тросовую систему, связанную с подъемной машиной, и полотном с выемками, позволяющими поднимать дробленый материал на большую высоту под крутым углом, и по мере углубления горных работ и переносом дробилок на нижние горизонты конвейерную систему удлиняют, обеспечивая оптимальное плечо транспортирования для сборочного автотранспорта.

Конвейерная система, обеспечивающая подъем дробленого материала на поверхность монтируется на конструкции, связанной с двумя барабанами, устанавливаемыми на поверхности и на горизонте погрузки, причем приводной барабан связан с подъемной машиной, а нижний, так же как и верхний, имеет ветвь намотанного троса и приводится во вращение при работе подъемной машины, другая часть барабанов, где размещается резинотросовое полотно, имеет углубление для прохождения углубления - выемки в полотне конвейера в виде “галочки” с передней стенкой, близкой к вертикальной, для засыпки в нее дробленого материала дозатором, а разгрузка материала на участке сбегающей ветви происходит под действием специального вращающегося обода колеса с покрышкой, которая прижимается к рифлению-углублению полотна с материалом снизу на сбегающей ветви, давит и выталкивает материал из выемки-рифления, и далее холостая ветвь движется к последующей погрузке, причем наличие витков троса на барабанах позволяет удлинить как тяговую, так и несущую (конвейер) систему по мере понижения горных работ в карьере.

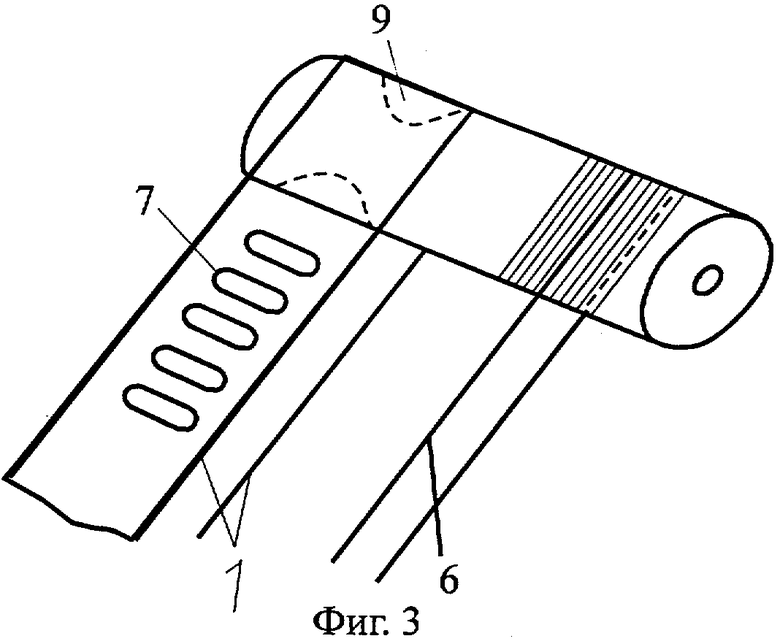

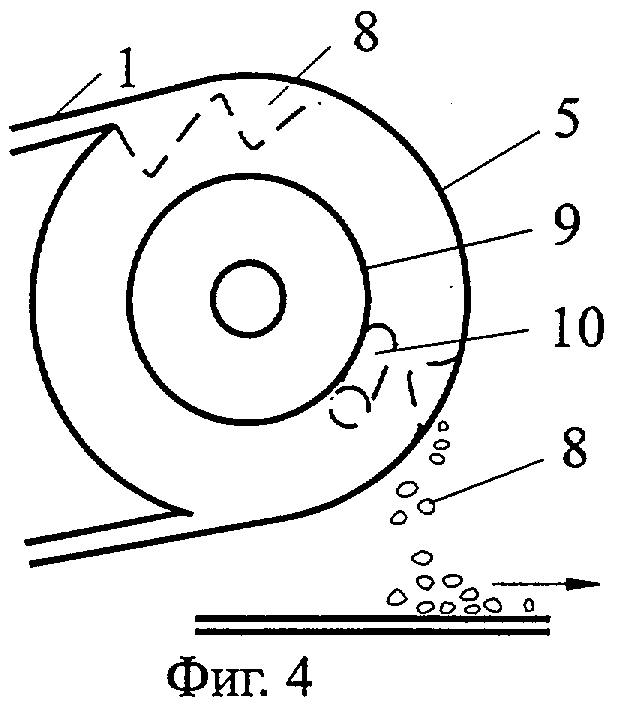

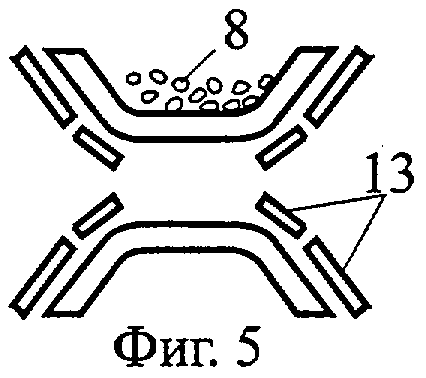

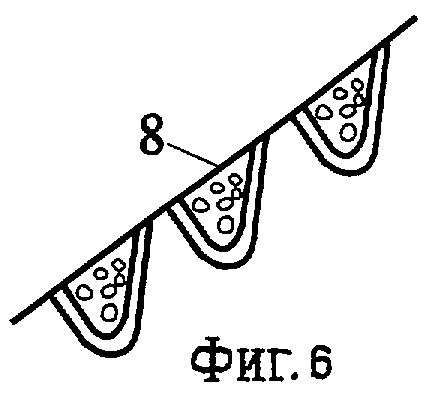

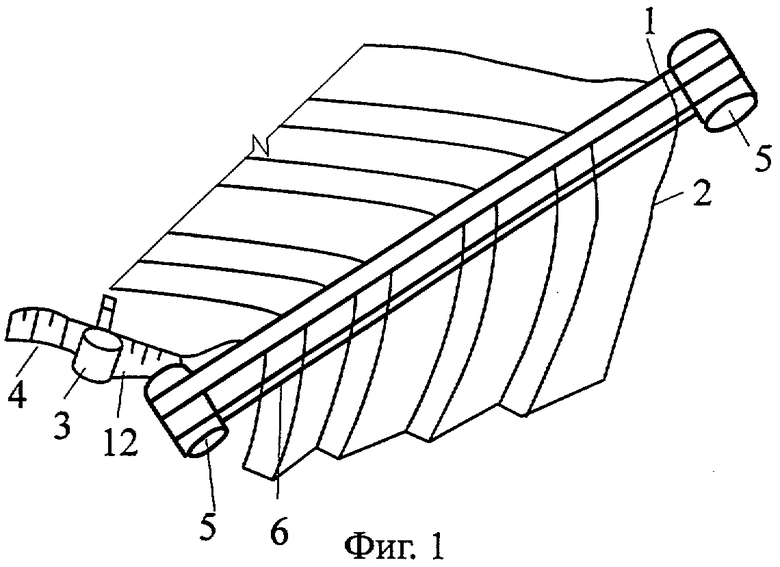

При разработке месторождения карьером и понижении горных работ со стороны лежачего бока залежи угол откоса борта чаще положе, чем в висячем боку, поскольку угол его наклона принимается согласно с падением рудного тела. В связи с этим крутой и устойчивый участок борта с сооружаемым на нем подъемным механизмом - крутонаклонным конвейером 1 - необходимо остраивать в торце рабочего борта со стороны висячего бока залежи (при уменьшении ее мощности) в виде врезки 2 наподобие двугранного угла, что позволяет создать крутые устойчивые откосы с углами до 60-80°. Вблизи этого участка на нижних горизонтах устанавливается дробильная установка, которая постепенно перемещается на нижние горизонты и соответственно удлиняется конвейер. Аналогично решаются технически и технологически процессы транспортирования вскрыши на поверхность также с ее дроблением и доставкой крутонаклонным конвейером. Дробильные установки 3 в виде конусных или щековых дробилок следует устанавливать у субвертикального укрепленного откоса уступа 4, что облегчает загрузку дробилок. Защита их и подъемного устройства от действия взрывов обеспечивается применением защитных стенок и производством локальных взрывов с зарядами небольшой мощности. Для повышения эффективности выемки полезного ископаемого и вскрышных пород крутонаклонный конвейер монтируется на конструкции, связанной с барабанами 5, устанавливаемыми на поверхности и на горизонте погрузки, причем приводной барабан связан с подъемной машиной, а нижний, так же как и верхний, имеет ветвь намотанного троса 6 и приводится во вращение при работе подъемной машины. Резинотросовое полотно, размещаемое на свободном участке барабанов, вращается за счет усилий трения, а само полотно в середине имеет рифление в виде выемки-углубления 7 типа “галочки” с передней стенкой, близкой к вертикальной, в нее засыпается дробленный материал 8 дозатором, и он может подниматься на высоту с углом наклона, близким к вертикальному. Резинотросовое рифление-углубление 7 не сминается, поскольку на барабане на участке крепления конвейера создается выемка 9, описывающая форму рифления-выемки 7. Такая же выемка создается на приводном барабане, а разгрузка материала на участке сбегающей ветви происходит под действием специального вращающегося обода колеса 10 с покрышкой типа автомобильной, которая прижимается к рифлению-углублению конвейера с материалом снизу на сбегающей ветви, давит и выталкивает материал из выемки-рифления, и далее холостая ветвь движется к последующей загрузке.

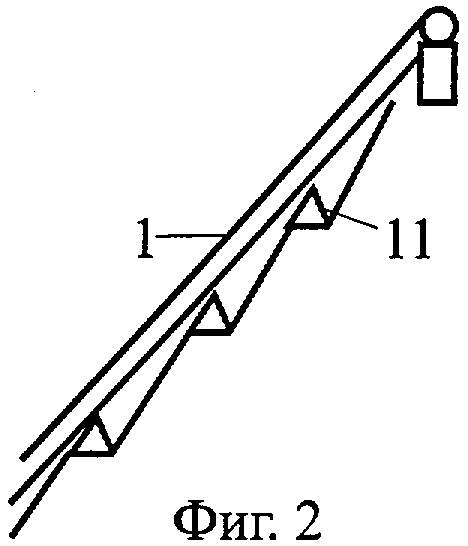

Несущая конструкция конвейера с кромками из-за небольшого веса полотна ленты и транспортируемого дробленого материала может быть изготовлена в виде облегченных балок, опирающихся на опоры 11, устанавливаемых на уступах. Это возвышение обеспечивает свободное движение грузовой и сбегающей ветвей тросов, работающих в свободном режиме. Число витков троса на барабанах, связанных с подъемной машиной, рассчитывается на удлинение конвейера при понижении в карьере.

Применение дробильно-конвейерной системы в карьере обеспечивает не только повышение эффективности выемки полезного ископаемого и вскрышных пород, но и производительности процессов за счет поточности производства работ, а также надежности их выполнения.

На чертежах представлен разрез карьера с профилем нерабочего борта с дробильно-конвейерной системой и элемент конструкции крутонаклонного конвейера.

Фиг.1. Общая схема расположения дробильно-конвейерной системы на уступах борта.

1 - крутонаклонный конвейер; 2 - врезка в борту карьера; 3 - дробильная установка; 4 - субвертикальный уступ; 5 барабаны; 6 - тросы; 12 - питатель-дозатор.

Фиг.2. Общий вид конвейера 1 с опорами 2 на склоне.

Фиг.3. Резинотросовое полотно 1 с рифлением-выемкой.

Фиг.4. Схема приводного барабана 6 с конвейером 1 выемкой в барабане 9 и разгрузочным колесом-ободом 10 и дробленым материалом 8.

Фиг.5. Схема конвейера в разрезе с дробленым материалом 8 и роликоопорами.

Фиг.6. Полотно конвейера с рифлением-выемкой и загруженным материалом.

Пример конкретного выполнения

Для апатито-нефелинового месторождения “Коашва”, представленного наклонной залежью на основе технико-экономического анализа, определена глубина карьера Н. В приводимом примере величина Н равна 610 м.

Отработка карьера до проектной глубины осуществляется следующим образом. При достижении карьером глубины 200-250 м на его северо-восточном и юго-восточном бортах делаются врезки 2 и сооружается трасса крутонаклонных конвейеров 1 с углом подъема 40-50° в зависимости от устойчивости пород в зонах. Трассы конвейеров выбираются таким образом, чтобы имелась возможность их удлинения по мере понижения горных работ в карьере перенесением нижнего барабана 5 на следующие уступы с удлинением тросов 6 и резинотросового полотна конвейера. Соответственно новой длине конвейера удлиняется несущая конструкция из балок и удерживающих опор 11. На новое местоположение перемещаются и дробильные агрегаты типа конусных дробилок ККД или ЩДП, обеспечивающие заданную производительность карьера по руде и вскрыше.

Резкое снижение расстояния транспортирования руды и вскрыши автотранспортом до дробильных агрегатов и сравнительно небольшие затраты на сооружение дробильно-конвейерных комплексов и небольшая себестоимость доставки материала на поверхность позволяет получить комбинату существенный экономический эффект по сравнению с традиционно применяемым автомобильным транспортом, исчисляющийся десятками миллионов рублей в год.

Изобретение относится к горной промышленности, к способам открытой разработки. Техническим результатом является повышение эффективности выемки полезного ископаемого и вскрышных пород за счет резкого сокращения расстояния транспортирования горной массы на поверхность и повышение производительности процессов. Для этого способ включает отработку карьера до проектной глубины выемкой руды и вскрышных пород подвиганием уступов по горизонтам с транспортированием до дробильных установок, дробление горной массы и последующей доставкой ее подъемным устройством на поверхность, при отработке карьера до проектной глубины на первом этапе при отстройке борта в торце карьера в зоне снижающейся мощности залежи в устойчивых породах делают врезку в борту в виде двугранного угла и в ней под крутым углом сооружают конвейерную тросовую систему, связанную с подъемной машиной, и полотном с выемками, позволяющими поднимать дробленый материал на большую высоту под крутым углом и по мере углубления горных работ и переноса дробилок на нижние горизонты конвейерную систему удлиняют, обеспечивая оптимальное плечо транспортирования для сборочного автотранспорта. 1 з.п. ф-лы, 6 ил.

| Способ открытой разработки месторождений полезных ископаемых | 1980 |

|

SU926287A1 |

| Устройство для селективной выемки полезного ископаемого | 1989 |

|

SU1740673A1 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР | 1996 |

|

RU2132813C1 |

| СПОСОБ ВСКРЫТИЯ И РАЗРАБОТКИ НАКЛОННЫХ И КРУТОПАДАЮЩИХ МЕСТОРОЖДЕНИЙ | 1991 |

|

RU2070292C1 |

| US 5165757 A, 24.11.1992 | |||

| US 5154489 A, 13.10.1992.РЖЕВСКИЙ В.В., Технология и комплексная механизация открытых горных работ, Москва, Недра, 1980, с.459-467 | |||

| ХОХРЯКОВ В.С., Открытая разработка месторождений полезных ископаемых, Москва, Недра, 1982, с.272-275. | |||

Авторы

Даты

2005-04-10—Публикация

2003-11-27—Подача