Настоящее изобретение касается области сжижения природного газа.

Природный газ часто добывают в местах, удаленных от места его использования. Способ, используемый для его транспортировки, заключается в сжижении природного газа при температуре приблизительно -160°С, затем в его транспортировке на судах в жидкой форме при атмосферном давлении.

Перед сжижением природный газ должен быть подвергнут различным обработкам, с одной стороны, чтобы откорректировать его состав для конкретного применения (содержание серы и диоксида углерода, теплотворная способность), и, с другой стороны, чтобы сделать возможным его сжижение. В частности, фракционирование природного газа, осуществляемое путем дистилляции, позволяет удалить слишком тяжелые углеводороды, которые создают опасность закупорки трубопроводов и теплообменников установки по сжижению газа в результате кристаллизации. Кроме того, фракционирование дистилляцией позволяет отдельно выделить такие соединения, как этан, пропан или бутан, которые могут представлять ценность, например, при продаже или в качестве охлаждающих жидкостей, применяемых в способе сжижения.

В общем, сжижение осуществляют при давлении, приблизительно равном рабочему давлению колонны для фракционирования.

Настоящее изобретение предлагает изменить стадию фракционирования таким образом, чтобы увеличить рабочее давление фракционирования и, соответственно, увеличить давление, при котором сжижают природный газ с целью увеличения общей эффективности способа сжижения.

Изобретение в целом определяет способ сжижения природного газа, в котором осуществляют следующие стадии:

а) охлаждают природный газ,

b) вводят охлажденный природный газ в колонну для фракционирования таким образом, чтобы разделить газовую фазу, обогащенную метаном, и жидкую фазу, обогащенную соединениями, более тяжелыми, чем этан.

с) извлекают вышеупомянутую жидкую фазу из нижней части колонны для фракционирования и удаляют вышеупомянутую газовую фазу из верхней части разделительной колонны,

d) частично сжижают вышеупомянутую газовую фазу таким образом, чтобы получить конденсат и газообразный поток, при этом конденсат возвращают в верхнюю часть колонны для фракционирования в качестве флегмы,

е) сжижают вышеупомянутый газообразный поток,

и в котором выбирают рабочие условия колонны для фракционирования таким образом, чтобы вышеупомянутая жидкая фаза содержала молярное количество метана, в интервале от 10% до 150% от молярного количества этана, содержащегося в вышеупомянутой жидкой фазе.

Согласно изобретению можно выбрать рабочие условия колонны для фракционирования таким образом, чтобы вышеупомянутая жидкая фаза содержала молярное количество метана в интервале от 40% до 70% от молярного количества этана. Можно регулировать молярное количество метана в вышеупомянутой жидкое фазе, изменяя мощность ребойлера, расположенного в нижней части колонны для фракционирования.

Согласно изобретению можно, кроме того, осуществлять следующие стадии:

f) вводят вышеупомянутую жидкую фазу в разделительную колонну, чтобы разделить газообразную фракцию, обогащенную метаном, и жидкую фракцию, содержащую углеводороды, более тяжелые, чем этан,

g) извлекают жидкую часть из разделительной колонны,

h) выделяют из вышеупомянутой жидкой части жидкий поток, содержащий более 95% мол. этана.

На стадии g) можно извлекать часть жидкости на уровне между точкой подачи и верхней частью разделительной колонны.

На стадии h) можно испарить долю вышеупомянутой жидкой части таким образом, чтобы получить вышеупомянутый жидкий поток, содержащий более 95% мол. этана, при этом испаренную долю вводят в разделительную колонну.

Можно вводить в верхнюю часть разделительной колонны жидкую флегму при температуре, находящейся в интервале от -10°С до -40°С.

На стадии а) можно охладить природный газ за счет теплообмена с охлаждающей жидкостью, циркулирующей в контуре охлаждения, и можно частично конденсировать вышеупомянутую газообразную фракцию, обогащенную метаном, полученную на стадии f), за счет теплообмена с частью вышеупомянутой охлаждающей жидкости таким образом, чтобы получить вышеупомянутую жидкую флегму, которую вводят в верхнюю часть разделительной колонны.

Можно переохладить часть охлаждающей жидкости за счет теплообмена с жидкостью, извлекаемой из колонны для фракционирования.

На стадии е) можно охладить газообразный поток за счет теплообмена при давлении больше 50 бар.

Другие характеристики и преимущества изобретения будут более понятны и отчетливо проявятся при чтении описания, приведенного ниже со ссылками на фигуры, среди которых

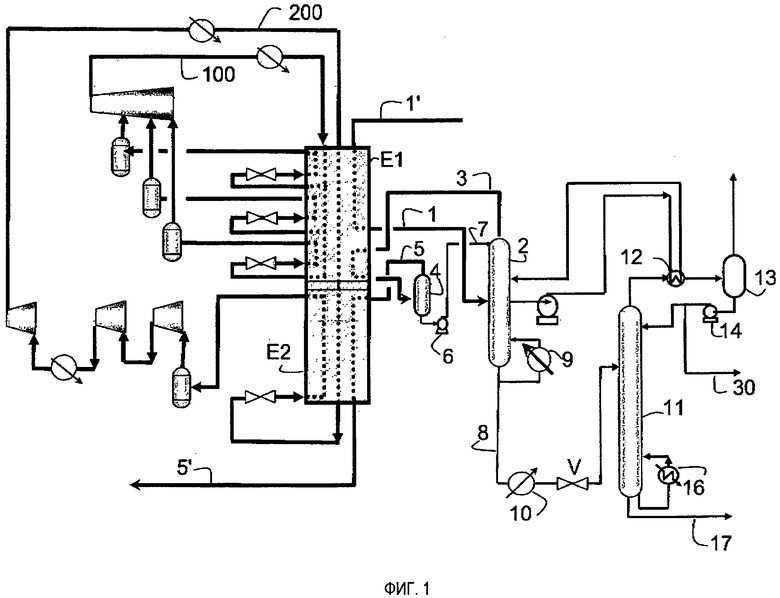

- фиг.1 схематически изображает способ согласно известному уровню техники,

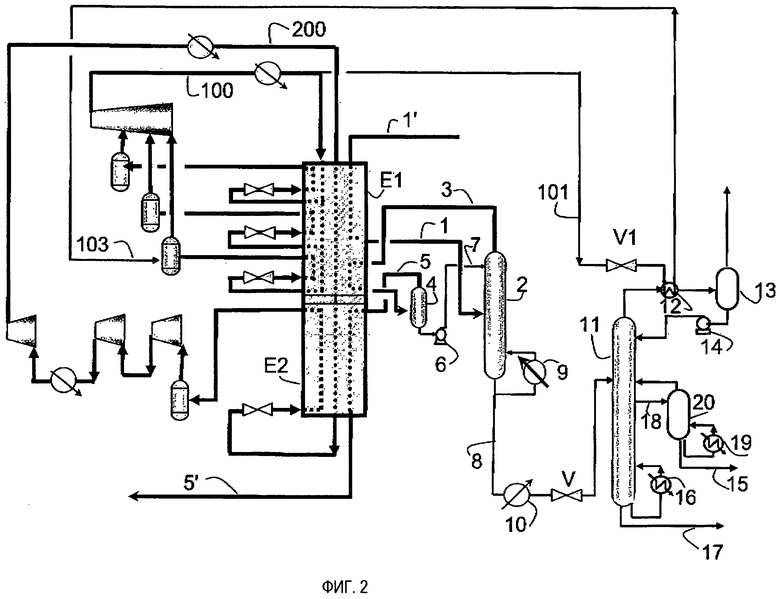

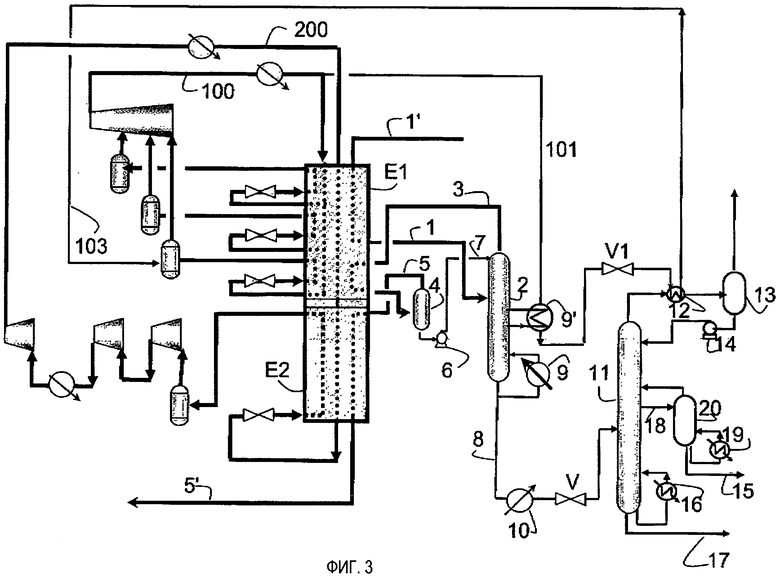

- фиг.2 и 3 схематически изображают два способа согласно изобретению.

На фиг.1, подлежащий сжижению природный газ поступает по трубопроводу 1'. Природный газ может быть предварительно очищен для удаления соединений кислотного характера, воды и, в известных случаях, ртути. Природный газ, циркулирующий в трубопроводе 1', охлаждают в теплообменнике Е1 до температуры в интервале от 0°С до - 60°С. В Е1 охлаждение осуществляется посредством закрытого контура охлаждения 100, который функционирует за счет сжатия и расширения охлаждающей жидкости, например, состоящей из смеси этана и пропана.

Природный газ, частично сжиженный в Е1, подают по трубопроводу 1 в колонну для фракционирования 2, нагреваемую при помощи теплообменника 9. Пар, извлекаемый из верхней части колонны 2 через трубопровод 3, частично конденсируют в теплообменнике Е1 перед тем, как ввести его во флегмовый сосуд 4.

Газообразную фракцию, извлекаемую из верхней части флегмового сосуда 4, направляют по трубопроводу 5 в теплообменник Е2 для сжижения. Жидкий природный газ извлекают из Е2 через трубопровод 5'. В Е2 охлаждение осуществляют посредством замкнутого контура охлаждения 200, который функционирует за счет сжатия и расширения охлаждающей жидкости, например, состоящей из смеси азота, метана и этана.

Жидкость, полученную в нижней части флегмового сосуда 4, вводят при помощи насоса 6 и трубопровода 7 в верхнюю часть колонны 2 в качестве флегмы. Жидкость, полученную в нижней части колонны 2, извлекают через трубопровод 8.

Жидкость, извлеченную из нижней части колонны 2 через трубопровод 8, охлаждают в теплообменнике 10, например, водой или воздухом, затем дросселируют в дросселирующем устройстве V. Охлажденную и дросселированную жидкость вводят в колонну деэтанизации 11, нагреваемую теплообменником 16. Обычно колонна 11 функционирует при давлении, находящемся в диапазоне от 20 до 35 бар. Газообразную фракцию, полученную в верхней части колонны 11, частично конденсируют при температуре, находящейся в интервале от 0°С до 10°С в теплообменнике 12 за счет теплообмена с частью жидкости, извлекаемой сбоку колонны 2.

Конденсаты отделяют от газообразной фазы в сосуде 13. Газообразная фаза, извлеченная из верхней части сосуда 13, состоит, в основном, из метана и этана. Она может быть направлена в сеть горючего газа или на сжижение в трубопровод 5. Конденсаты, извлеченные из нижней части разделительного сосуда 13, при температуре, предпочтительно, находящейся в интервале от 0°С до 10°С, направляют при помощи насоса 14 в верхнюю часть колонны 11 в качестве флегмы. Часть конденсатов, которые, в основном, состоят из этана, отбирают через трубопровод 30 для использования, например, в составе охлаждающих жидкостей, циркулирующих в контурах 100 или 200.

Углеводороды, более тяжелые, чем метан, извлекают в форме жидкости из нижней части колонны 11 через трубопровод 17.

Фиг.2 и 3, которые схематически представляют два варианта осуществления изобретения, повторяют те же элементы фиг.1, с использованием других рабочих условий. Обозначения фиг.2 и 3, идентичные обозначениям фиг.1, обозначают те же самые элементы.

Согласно изобретению, по отношению к фиг.2 и 3, рабочие условия колонны 2 выбраны таким образом, чтобы содержание метана в потоке, извлекаемом через трубопровод 8, находилось в диапазоне от 10% до 150% мол., предпочтительно, от 40% до 70% мол. от содержания этана в данном потоке. Например, можно изменить температуру или рабочее давление колонны 2. Обычно колонна 2 функционирует при давлении, находящемся в диапазоне от 40 до 60 бар. Давление колонны 2 может быть отрегулировано посредством клапана, расположенного выше колонны 2, например, на трубопроводе 1 или 1'. Рабочая температура колонны 2 может быть отрегулирована путем изменения мощности ребойлера, то есть, увеличением или уменьшением количества тепла, подаваемого ребойлером 9 в нижнюю часть колонны 2. Вследствие регулировки мощности ребойлера 9, расход газа, извлекаемого через трубопровод 3, и расход жидкости, извлекаемой через трубопровод 8, являются варьируемыми. Обычно, уменьшают мощность ребойлера 9 таким образом, чтобы увеличить количество метана, содержащегося в жидкости в нижней части колонны 2, и, соответственно, расход жидкости 8 увеличивается.

Подача значительного количества метана в нижнюю часть колонны 2 позволяет иметь более низкую плотность пара при одинаковом давлении, следовательно, более высокое отношение плотностей. Таким образом, факт подачи значительного количества метана в нижнюю часть колонны 2 согласно изобретению дает возможность осуществлять сжижение при более высоком давлении, что уменьшает мощность, необходимую для осуществления сжижения.

Согласно изобретению, принимая во внимание, что жидкость, извлекаемая из нижней части колонны 2, содержит значительную часть метана, применяют особые рабочие условия на разделительной колонне 11. Колонна 11 может представлять собой дистилляционную колонну тарельчатого типа. Можно установить в верхней части колонны 11 относительно низкую температуру, предпочтительно, находящуюся в диапазоне от -10°С до -40°С, для того, чтобы улучшить разделение между метаном и углеводородами, более тяжелыми, чем этан. По отношению к фиг.2 и 3, теплообменник 12 может осуществлять охлаждение до низкой температуры, предпочтительно, находящейся в диапазоне от -10°С до -40°С.Конденсаты, удаляемые из нижней части разделительного сосуда 13, направляют при температуре, предпочтительно, находящейся в диапазоне от -10°С до -40°С, при помощи насоса 14 в верхнюю часть колонны 1 в качестве флегмы.

Чтобы осуществить охлаждение до низкой температуры в теплообменнике 12, можно использовать часть охлаждающей жидкости первого контура охлаждения 100. По отношению к фиг.2, отбирают часть охлаждающей жидкости через трубопровод 101, которую дросселируют в клапане V1 перед теплообменом в 12 с эффлюентом, извлекаемым из верхней части колонны 11. По отношению к фиг.3, отбирают часть охлаждающей жидкости из первого контура 100 охлаждения через трубопровод 101. Охлаждают данную жидкость теплообменом в 9' с частью жидкости, извлекаемой сбоку от колонны 2. Например, часть жидкости извлекают между точкой подачи через трубопровод 1 колонны 2 и нижней частью колонны 2. В теплообменнике 9' охлаждающая жидкость может быть охлаждена до температуры, находящейся в интервале от -10°С до 20°С. Охлажденную охлаждающую смесь дросселируют в приспособлении V1 таким образом, чтобы она была частично испаримой при температуре, находящейся в диапазоне от -10°С до -40°С. Частично испаримую жидкость вводят в теплообменник 12, чтобы охладить и частично сжижить газообразную фракцию, извлекаемую из верхней части колонны 11. По отношению к фиг.2 и 3, охлаждающую жидкость, выходящую из теплообменника 12, направляют по трубопроводу 103 в один из сосудов для сепарации капель компрессора первого контура охлаждения.

Согласно изобретению, по отношению к фиг.2 и 3, можно осуществлять боковой отбор из колонны 11 для того, чтобы извлечь фракцию, обогащенную этаном. Удаляют жидкость из колонны 11 через трубопровод 18 на уровне, расположенном между точкой питания колонны 11 через трубопровод 8 и точкой введения флегмы. Трубопровод 18 осуществляет отбор на уровне тарелки, расположенной, предпочтительно, по меньшей мере, на две тарелки выше точки питания. Извлеченную жидкость вводят через трубопровод 18 в обводную колонну 20, называемую «колонной для отгонки легких фракций». Колонна 20 функционирует при давлении, чувствительно равном давлению колонны 11 с близкими потерями напора. Колонну 20 нагревают при помощи теплообменника 19 таким образом, чтобы испарить метан, присутствующий в извлеченной жидкости. Из нижней части колонны 20 извлекают фракцию, обогащенную этаном и содержащую очень небольшое количество метана и пропана. Согласно изобретению, можно подобрать мощность теплообменника 19 таким образом, чтобы поддерживать жидкость в нижней части колонны 20 при температуре, находящейся в интервале от 10°С до 20°С. Испаренную часть извлекают из верхней части колонны 20, чтобы вновь ввести в колонну 11. Предпочтительно, управляют колонной 20 таким образом, чтобы получить жидкую фракцию, содержащую более 92% мол. этана, предпочтительно, более 95% мол. этана. Жидкость с высоким содержанием этана может быть использована для составления охлаждающих смесей, применяемых в контурах 100 и 200.

Из нижней части колонны 11 извлекают жидкость, обогащенную углеводородами, более тяжелыми, чем этан, которая может быть направлена через трубопровод 17 в колонну депропанизации. Таким образом, можно выделить фракцию, обогащенную пропаном, которая может быть использована для составления охлаждающих смесей, применяемых в контурах 100 и 200.

Числовые примеры, представленные ниже, позволяют проиллюстрировать функционирование способа согласно изобретению.

Пример 1

Действует схема фиг.1 согласно известному уровню техники.

Природный газ, предварительно очищенный и высушенный, циркулировал в трубопроводе 1' при производительности 35000 кмоль/ч и следующем составе:

Газ охлаждали в Е1 до температуры -30°С, затем вводили в колонну для фракционирования 2.

Чтобы быть в состоянии дистиллировать газ в колонне 2, надо было оставаться достаточно ниже критических условий. Критерием, обычно применяемым специалистами в данной области, является то, что отношение плотностей жидких фаз и пара в нижней части колонны 2 должно оставаться больше определенной величины, для того, чтобы быть в состоянии действовать. Специалистами в данной области используются величины между 3 и 6. В данном примере 1 авторы использовали величину 4, 5.

Колонна 2 функционировала при 40,5 бар, конденсатор 4 функционировал при -60°С, и отношение С1/С2 в нижней части колонны 2 составляло 1%.

В данных условиях в нижней части колонны 2 получали плотность жидкости 404,8 кг/м3 и плотность пара 88,95 кг/м3. Таким образом, отношение плотностей жидких фаз и пара в нижней части колонны 2 было равно 4,55.

Таким образом, сжижение в Е2 осуществлялось при давлении 40 бар. Для блока сжижения в целом, для компрессоров двух контуров с охлаждающей смесью, была необходима мощность 162,4 МВт.

В примере 1 колонна деэтанизации 11 не содержала обводной колонны. Кроме того, поток, полученный в верхней части колонны 1, охлаждали только посредством теплообмена с боковым отбором колонны для фракционирования 2, и, следовательно, не увеличивали хладопроизводительность, необходимую для функционирования способа.

Пример 2

Действует схема 2 согласно изобретению.

Газ, подлежащий обработке, имел состав и расход, идентичные составу и расходу примера 1.

Газ охлаждали в Е1 до температуры -30°С, затем вводили в колонну для фракционирования 2.

Колонна 2 функционировала при 53,5 бар, конденсатор 4 функционировал при -60°С, и отношение С1/С2 в нижней части колонны 2 составляло 55%.

В данных условиях в нижней части колонны 2 получали плотность жидкости 405,6 кг/м3 и плотность пара 87,7 кг/м3. Таким образом, отношение плотностей жидких фаз и пара в нижней части колонны 2 было равно 4,6.

Таким образом, сжижение в Е2 осуществлялось при давлении 53 бар. Для блока сжижения в целом, для компрессоров двух контуров с охлаждающей смесью, была необходима мощность 148,3 МВт, или выигрыш около 9% по сравнению с примером 1.

Компенсация данного выигрыша в эффективности заключается в сложности выделения потока, обогащенного этаном, необходимого для того, чтобы осуществить пополнение жидкого теплоносителя контуров охлаждения 100 и 200. В самом деле, простая дистилляция в разделительной колонне 11 позволяет получить в верхней части смесь С1 и С2, которая может быть использована во втором контуре охлаждения 200, но не в первом контуре 100, в котором используется смесь С2 и С3. Изобретение предлагает, в примере 2, применить обводную колонну для отгонки легких фракций 20.

Поток из верхней части колонны 11 охлаждали до температуры -20°С посредством теплообмена с частью жидкого теплоносителя первого контура охлаждения 100. Кроме того, эффлюент, извлекаемый из верхней части сосуда 13, должен быть сжиженным. Упомянутые дополнительные теплообмены влекут за собой потерю эффективности около 1% по сравнению с примером 1.

В заключение, операционный способ согласно изобретению примера 2 является значительно более привлекательным, чем операционный способ примера 1: он позволяет сэкономить около 8% энергии или увеличить производительность сжижения приблизительно на 8% с теми же самыми газовыми турбинами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1992 |

|

RU2093765C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ГАЗОКОНДЕНСАТНЫХ ЖИДКОСТЕЙ И СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2013 |

|

RU2641778C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА С УЛУЧШЕННЫМ ИЗВЛЕЧЕНИЕМ ПРОПАНА | 2008 |

|

RU2491487C2 |

| ОБЪЕДИНЕННЫЕ ИЗВЛЕЧЕНИЕ ПГК И ПРОИЗВОДСТВО СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2006 |

|

RU2367860C1 |

| СПОСОБ И СИСТЕМА ОХЛАЖДЕНИЯ И РАЗДЕЛЕНИЯ ПОТОКА УГЛЕВОДОРОДОВ | 2016 |

|

RU2720732C1 |

| ОТВОД АЗОТА ИЗ КОНДЕНСИРОВАННОГО ПРИРОДНОГО ГАЗА | 2004 |

|

RU2337130C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБРАБОТАННОГО ПРИРОДНОГО ГАЗА, ФРАКЦИИ, ОБОГАЩЁННОЙ C+- УГЛЕВОДОРОДАМИ, И, НЕОБЯЗАТЕЛЬНО, ПОТОКА, ОБОГАЩЁННОГО ЭТАНОМ, А ТАКЖЕ ОТНОСЯЩАЯСЯ К ДАННОМУ СПОСОБУ УСТАНОВКА | 2013 |

|

RU2620601C2 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ РАЗДЕЛЕНИЯ И СЖИЖЕНИЯ ГАЗА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2272228C1 |

| ПРОИЗВОДСТВО СПГ С УДАЛЕНИЕМ АЗОТА | 2021 |

|

RU2764820C1 |

| СПОСОБ УДАЛЕНИЯ АЗОТА ИЗ ПОРЦИИ СЖИЖЕННОЙ СМЕСИ УГЛЕВОДОРОДОВ | 1992 |

|

RU2085815C1 |

Способ предлагает сжижать природный газ, осуществляя следующие стадии: охлаждают природный газ, вводят охлажденный природный газ в колонну для фракционирования таким образом, чтобы разделить газовую фазу, обогащенную метаном, и жидкую фазу, обогащенную соединениями, более тяжелыми, чем этан, извлекают вышеупомянутую жидкую фазу из нижней части колонны для фракционирования и удаляют вышеупомянутую газовую фазу из верхней части колонны разделения, частично сжижают вышеупомянутую газовую фазу таким образом, чтобы получить конденсат и газообразный поток, при этом конденсат возвращают в верхнюю часть колонны для фракционирования в качестве флегмы, сжижают вышеупомянутый газообразный поток, за счет теплообмена при давлении выше 50 бар. Рабочие условия колонны для фракционирования, функционирующей при давлении, находящемся в диапазоне от 40 до 60 бар, выбирают таким образом, чтобы вышеупомянутая жидкая фаза содержала молярное количество метана в интервале от 10% до 150% молярного количества этана, содержащегося в вышеупомянутой жидкой фазе. Использование изобретения позволит повысить эффективность сжижения. 3 ил. 1 табл.

1. Способ сжижения природного газа, в котором осуществляют следующие стадии:

a) охлаждают природный газ,

b) вводят охлажденный природный газ в колонну для фракционирования таким образом, чтобы разделить газовую фазу, обогащенную метаном, и жидкую фазу, обогащенную соединениями, более тяжелыми, чем этан,

c) извлекают вышеупомянутую жидкую фазу из нижней части колонны для фракционирования и удаляют вышеупомянутую газовую фазу из верхней части колонны разделения,

d) частично сжижают вышеупомянутую газовую фазу таким образом, чтобы получить конденсат и газообразный поток, при этом конденсат возвращают в верхнюю часть колонны для фракционирования в качестве флегмы,

e) сжижают вышеупомянутый газообразный поток, за счет теплообмена при давлении выше 50 бар,

и в котором выбирают рабочие условия колонны для фракционирования, функционирующей при давлении, находящемся в диапазоне от 40 до 60 бар, таким образом, чтобы вышеупомянутая жидкая фаза содержала молярное количество метана в интервале от 10% до 150% молярного количества этана, содержащегося в вышеупомянутой жидкой фазе.

2. Способ по п.1, в котором рабочие условия колонны для фракционирования выбирают таким образом, чтобы вышеупомянутая жидкая фаза содержала молярное количество метана, находящееся в интервале от 40% до 70% от молярного количества этана, содержащегося в вышеупомянутой жидкой фазе.

3. Способ по п.1, в котором регулируют молярное количество метана по отношению к количеству этана в вышеупомянутой жидкой фазе, изменяя мощность ребойлера, расположенного в нижней части колонны для фракционирования.

4. Способ по п.1, в котором дополнительно осуществляют следующие стадии:

f) вводят вышеупомянутую жидкую фазу в разделительную колонну, чтобы разделить газовую фазу, обогащенную метаном, и жидкую фазу, содержащую углеводороды, более тяжелые, чем этан,

g) извлекают жидкую часть из разделительной колонны,

h) выделяют из вышеупомянутой жидкой части жидкий поток, содержащий более 95 мол.% этана.

5. Способ по п.4, в котором на стадии g) извлекают часть жидкости на уровне между точкой подачи и верхней частью разделительной колонны.

6. Способ по п.4, в котором на стадии h) испаряют долю вышеупомянутой жидкой части таким образом, чтобы получить вышеупомянутый жидкий поток, содержащий более 95 мол.% этана, при этом вышеупомянутую испаренную долю вводят в разделительную колонну.

7. Способ по п.4, в котором в верхнюю часть разделительной колонны вводят жидкую флегму при температуре, находящейся в интервале от -10°C до -40°C.

8. Способ по п.7, в котором на стадии а) охлаждают природный газ за счет теплообмена с охлаждающей жидкостью, циркулирующей в контуре охлаждения, и в котором частично конденсируют вышеупомянутую газообразную фракцию обогащенную метаном, полученную на стадии f) за счет теплообмена с частью вышеупомянутой охлаждающей жидкости таким образом, чтобы получить вышеупомянутую жидкую флегму, которую вводят в верхнюю часть разделительной колонны.

9. Способ по п.8, в котором переохлаждают часть охлаждающей жидкости за счет теплообмена с жидкостью, извлекаемой из колонны для фракционирования.

10. Способ по одному из предыдущих пунктов, в котором на стадии е) охлаждают газообразный поток за счет теплообмена при давлении выше 50 бар.

| US 5265427 А, 30.11.1993 | |||

| US 6401486 B1, 11.06.2002 | |||

| Способ разделения газовой смеси | 1970 |

|

SU346972A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2014343C1 |

| US 2006144081 A1, 06.07.2006 | |||

| US 4689063 A, 25.08.1987. | |||

Авторы

Даты

2013-10-10—Публикация

2008-10-17—Подача