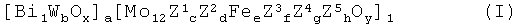

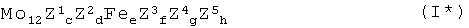

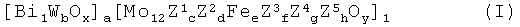

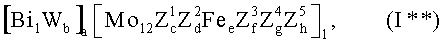

Настоящее изобретение относится к способу изготовления каталитически активных геометрических формованных изделий К*, содержащих в качестве активной массы многоэлементный оксид I общей стехиометрии (I):

в которой

Z1 означает элемент или несколько элементов, выбранных из группы, включающей никель и кобальт,

Z2 означает элемент или несколько элементов, выбранных из группы, включающей щелочные металлы, щелочноземельные металлы и таллий,

Z3 означает элемент или несколько элементов, выбранных из группы, включающей цинк, фосфор, мышьяк, бор, сурьму, олово, церий, ванадий, хром и висмут,

Z4 означает элемент или несколько элементов, выбранных из группы, включающей кремний, алюминий, титан, вольфрам и цирконий,

Z5 означает элемент или несколько элементов, выбранных из группы, включающей медь, серебро, золото, иттрий, лантан и лантаноиды,

а означает число от 0,1 до 3,

b означает число от 0,1 до 10,

с означает число от 1 до 10,

d означает число от 0,01 до 2,

е означает число от 0,01 до 5,

f означает число от 0 до 5,

g означает число от 0 до 10,

h означает число от 0 до 1, и

x, y соответственно означают числа, которые определяются валентностью и количеством отличающихся от кислорода атомов в формуле (I),

причем

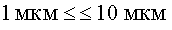

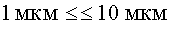

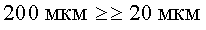

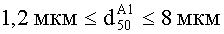

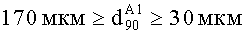

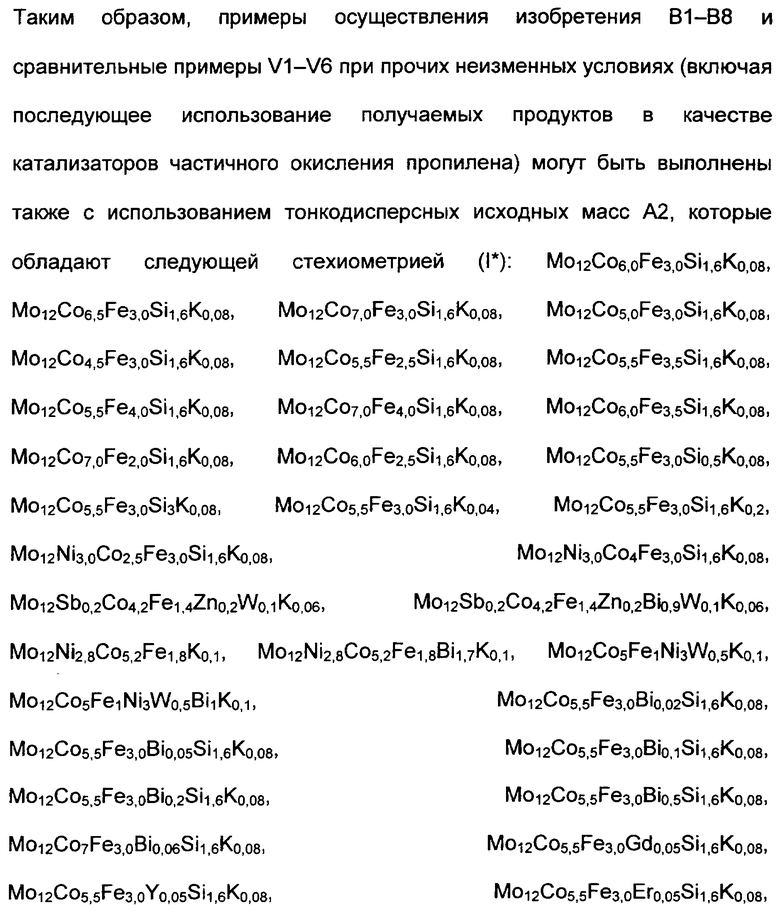

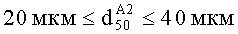

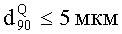

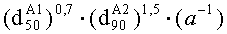

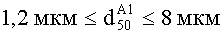

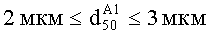

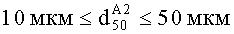

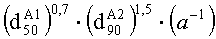

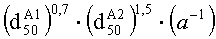

- формируют тонкодисперсный смешанный оксид Bi1WbOx в виде исходной массы А1, диаметр частиц которой приведенный в мкм удовлетворяет условию

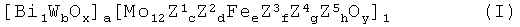

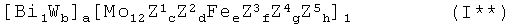

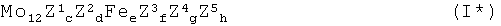

- используя источники отличающихся от кислорода элементов составной части Т многоэлементного оксида I, означающей [Mo12Z1 cZ2 dFeeZ3 fZ4 gZ5 hOy]1, в водной среде формируют однородную водную смесь М, причем:

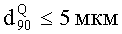

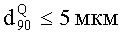

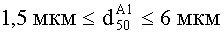

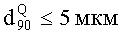

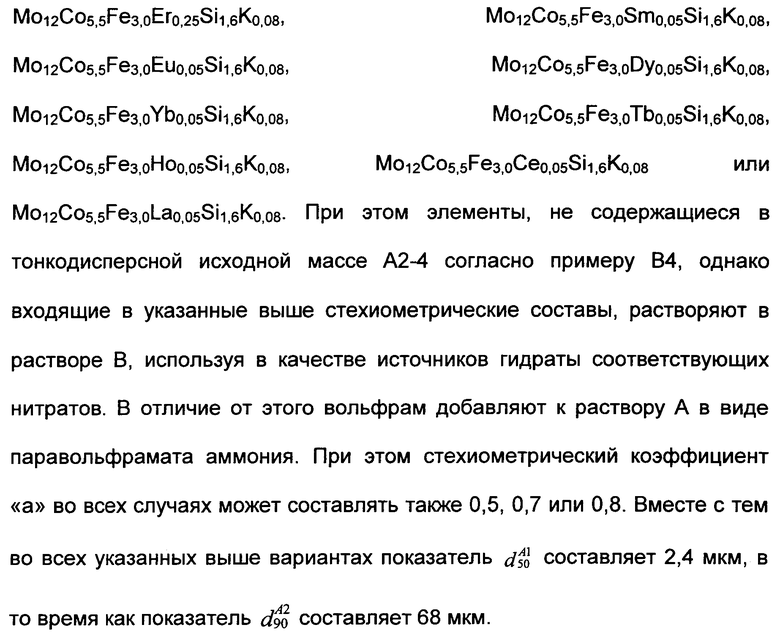

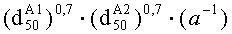

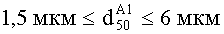

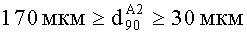

- каждый из используемых источников в процессе формирования водной смеси М проходит через степень дисперсности Q, которой соответствует диаметр частиц

- водная смесь М содержит молибден, Z1, Z2, железо, Z3, Z4 и Z5 в стехиометрии (I*):

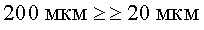

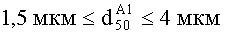

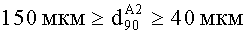

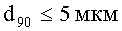

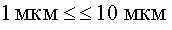

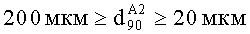

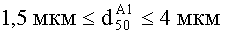

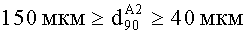

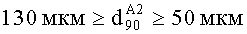

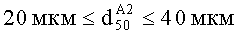

- из водной смеси М путем сушки и регулирования степени дисперсности формируют тонкодисперсную исходную массу А2, диаметр частиц которой приведенный в мкм удовлетворяет условию

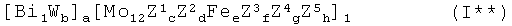

- исходную массу А1 смешивают с исходной массой А2 или смешивают друг с другом исходную массу А1, исходную массу А2 и тонкодисперсное вспомогательное средство для формования, получая тонкодисперсную исходную массу A3, которая содержит вводимые в нее через исходные массы А1 и А2, отличающиеся от кислорода элементы многоэлементного оксида I в стехиометрии (I**):

- используя тонкодисперсную исходную массу A3, формуют геометрические формованные изделия V, и

- формованные изделия V подвергают термической обработке при повышенной температуре, получая каталитически активные геометрические формованные изделия К*.

Кроме того, настоящее изобретение относится к применению каталитически активных формованных изделий К*.

Каталитически активные геометрические формованные изделия К*, которые в качестве активной массы содержат многоэлементный оксид I, a также способ изготовления подобных формованных изделий известны (смотри, например, немецкую заявку с регистрационным номером 102007003778.5, европейскую заявку на патент ЕР-А 575897, международные заявки WO 2007/017431, WO 02/24620, WO 2005/42459, WO 2005/47224, WO 2005/49200 и WO 2005/113127, немецкую заявку с регистрационным номером 102008040093.9, немецкую заявку с регистрационным номером 102008040094.7, а также немецкую заявку на патент DE-A 102007005606).

Кроме того, известно, что катализаторы К* (каталитически активные геометрические формованные изделия К*) пригодны для осуществления гетерогенно катализируемого газофазного частичного окисления алканов, алканолов, алкенов и/или алкеналей с 3-6 атомами углерода.

Под полным окислением органического соединения молекулярным кислородом в соответствии с настоящим изобретением подразумевают, что органическое соединение при реакционном воздействии молекулярного кислорода превращают таким образом, чтобы содержащийся в органическом соединении совокупный углерод был преобразован в оксиды углерода, а содержащийся в нем совокупный водород в оксиды водорода. Любые другие превращения органического соединения, происходящие при реакционном воздействии молекулярного кислорода, в соответствии с настоящим изобретением относятся к процессам частичного окисления органического соединения.

Под процессами частичного окисления в соответствии с настоящим изобретением, в частности, подразумевают происходящие при реакционном воздействии молекулярного кислорода превращения органических соединений, в соответствии с которыми подвергаемое частичному окислению органическое соединение по завершении превращения содержит по меньшей мере на один атом химически соединенного кислорода больше, чем до осуществления частичного окисления.

В соответствии с настоящим изобретением под частичным окислением подразумевают также окислительное дегидрирование и частичное аммоксидирование (то есть частичное окисление в присутствии аммиака).

Катализаторы К* (каталитически активные геометрические формованные изделия К*) особенно пригодны для осуществления гетерогенно катализируемого частичного газофазного окисления пропилена до акролеина и изобутилена до метакролеина, а также для осуществления гетерогенно катализируемого частичного газофазного аммоксидирования пропилена до акрилонитрила и изобутилена до метакрилонитрила.

Гетерогенно катализируемое частичное газофазное окисление пропилена (изобутилена) до акролеина (метакролеина) как правило является первой стадией двухстадийного процесса гетерогенно катализируемого частичного газофазного окисления пропилена (изобутилена) до акриловой кислоты (метакриловой кислоты), осуществляемого, например, в соответствии с международной заявкой WO 2005/42459.

Образование акриловой кислоты (метакриловой кислоты) в качестве побочного продукта гетерогенно катализируемого частичного газофазного окисления пропилена (изобутилена) до акролеина (метакролеина) как правило не считают нежелательным процессом и обычно относят к желаемому формированию ценных продуктов.

Кроме того, известно, что по мере непрерывного осуществления гетерогенно катализируемого частичного газофазного окисления алканов, алканолов, алкенов и/или алкеналей с 3-6 атомами углерода, например, до соответствующих олефинненасыщенных альдегидов и/или карбоновых кислот производительность используемых каталитически активных геометрических формованных изделий К* ухудшается (прежде всего это относится к частичному газофазному окислению пропилена до акролеина и/или акриловой кислоты, а также изобутилена до метакролеина и/или метакриловой кислоты, гетерогенно катализируемого посредством каталитически активных геометрических формованных изделий К*, однако касается также гетерогенно катализируемого частичного газофазного аммоксидирования пропилена до акрилонитрила, а также изобутилена до метакрилонитрила). Указанное обстоятельство относится также к случаю регенерации каталитически активных геометрических формованных изделий К*, периодически повторяемой по мере осуществления непрерывного гетерогенно катализируемого частичного газофазного окисления, например, в соответствии с международными заявками WO 2005/42459 и WO 2005/49200.

В процессе гетерогенно катализируемого частичного газофазного окисления того или иного органического соединения, которое нередко продолжают в течение нескольких лет, в первую очередь происходит снижение активности каталитически активных геометрических формованных изделий К*.

Мерой активности каталитически активных геометрических формованных изделий К*, соответственно слоя, содержащего каталитически активные геометрические формованные изделия К*, является температура, которая необходима для достижения определенной степени превращения органического соединения (например, пропилена или изобутилена) при пропускании реакционной газовой смеси, которая содержит указанное подлежащее частичному окислению органическое соединение, через слой указанного катализатора.

Снижение активности слоя, содержащего каталитически активные геометрические формованные изделия К*, по мере осуществления процесса частичного окисления органического соединения означает, что для обеспечения одной и той же степени превращения органического соединения, достигаемой при однократном пропускании реакционной газовой смеси через слой указанного катализатора, необходимо повышать температуру реакции при прочих неизменных реакционных условиях (в случае если слой катализатора, например, находится в омываемых солевой баней трубках кожухотрубного реактора, для поддержания постоянной степени превращения реакционной газовой смеси при ее однократном пропускании через слой катализатора по мере деактивации слоя катализатора обычно при прочих неизменных рабочих условиях постепенно повышают температуру на входе солевой бани в кожухотрубный реактор (смотри, например, европейскую заявку на патент ЕР-А 1734030, а также международные заявки WO 2007/82827, WO 2005/47224 и WO 2005/42459)).

Указанная выше технология обладает недостатком, который состоит в том, что скорость деактивации катализатора по мере повышения температуры реакции возрастает до тех пор, пока не возникает необходимость по меньшей мере частичной или полной замены израсходованного слоя катализатора слоем свежих каталитически активных геометрических формованных изделий К* (смотри, например, международную заявку WO 2004/9525, немецкую заявку на патент DE-A 102006000996 и международную заявку WO 2007/77145).

Однако недостатком подобной по меньшей мере частичной или полной замены слоя катализатора является необходимость временного прекращения процесса производства целевого продукта.

Наряду с этим изготовление необходимого для промышленного производства целевого продукта свежего катализатора требует значительных вложений капитала, что обусловлено затратами на соответствующее сырье и процесс изготовления катализатора.

Таким образом, существует общая потребность в каталитически активных геометрических формованных изделиях К*, которые при осуществлении гетерогенно катализируемого частичного газофазного окисления в непрерывном режиме характеризуются максимально низкой скоростью деактивации.

Причинная взаимосвязь, соблюдение которой при изготовлении каталитически активных геометрических формованных изделий К* обусловливало бы их максимально увеличенную долговременную стабильность, практически неизвестна.

Научные исследования указанной проблемы требуют огромных затрат времени. Кроме того, повышенная скорость деактивации катализатора при гетерогенно катализируемом частичном газофазном окислении с использованием одного и того же слоя катализатора может быть обусловлена нарушением соответствующего технологического режима.

Важной основой настоящего изобретения является наблюдение, в соответствии с которым каталитически активные геометрические формованные изделия К* даже в случае идентичного химического состава их активной массы могут обладать разной склонностью к деактивации.

Другой основой настоящего изобретения является наблюдение, в соответствии с которым деактивация стационарного слоя катализатора при одинаковых заданных условиях наступает быстрее, если увеличивать нагрузку стационарного слоя катализатора по реакционной газовой смеси.

В соответствии с настоящим изобретением под нагрузкой катализирующего реакционную стадию стационарного слоя катализатора по реакционной газовой смеси подразумевают количество реакционной газовой смеси в нормолитрах, нл (объем в литрах, который занимало бы соответствующее количество реакционной газовой смеси при нормальных условиях, то есть при температуре 0°С и атмосферном давлении), пропускаемое через единицу объема стационарного слоя катализатора в течение часа (при этом не учитывают участки слоя, состоящие только из инертного материала): таким образом, расход реакционной газовой смеси измеряют в нл/л·ч.

Нагрузка катализатора по реакционной газовой смеси может относиться также только к ее единственному компоненту (например, только к подлежащему частичному окислению органическому исходному соединению). В подобном случае под нагрузкой катализатора подразумевают объемное количество указанного компонента (например, подлежащего частичному окислению органического исходного соединения), пропускаемое в течение часа через единицу объема стационарного слоя катализатора.

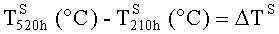

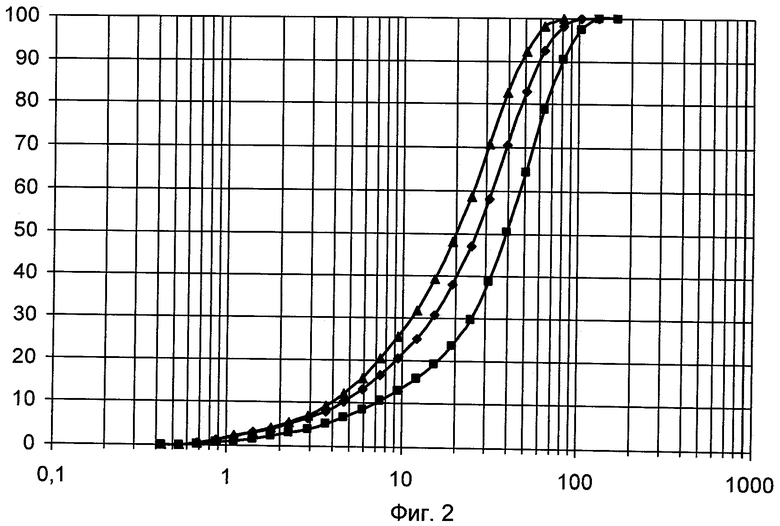

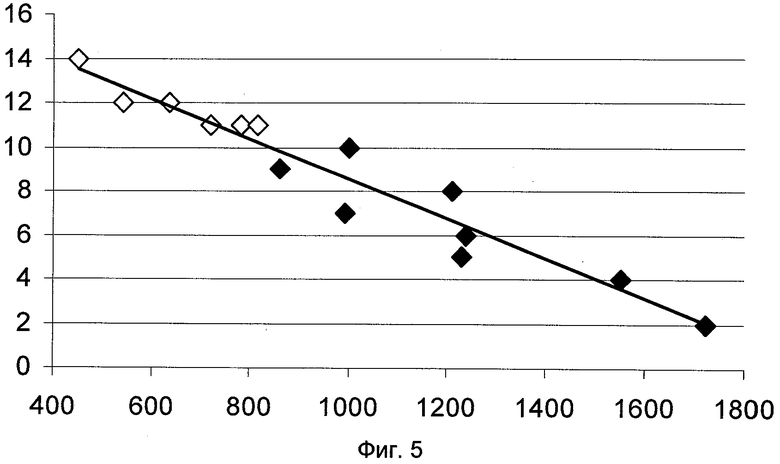

Еще одной важной основой настоящего изобретения является экспериментальный вывод, основанный на результатах анализа параметров промышленных образцов каталитически активных геометрических формованных изделий К*, в соответствии с которым соотношение между скоростями деактивации загруженных в отдельные реакторы разных катализаторов при их долговременной промышленной эксплуатации в сопоставимых рабочих условиях может быть представлено в виде соответствующей последовательности, если подвергать указанные образцы сравнительно гораздо менее длительному стресс-тесту, отличающемуся прежде всего тем, что один и тот же процесс гетерогенно катализируемого газофазного частичного окисления осуществляют как при повышенной температуре, так и при повышенной нагрузке стационарного слоя катализатора по одной и той же реакционной газовой смеси. Различие между температурой, необходимой для установления требуемой степени превращения при частичном окислении в рабочих условиях перед выполнением стресс-теста, и температурой, необходимой для установления аналогичной степени превращения при частичном окислении в аналогичных рабочих условиях после выполнения стресс-теста, оказывается критерием, позволяющим точно оценить долговременную стабильность слоя катализатора.

Из европейской заявки на патент ЕР-А 575897 известно, что при изготовлении каталитически активных геометрических формованных изделий К* размер частиц предварительно сформированного тонкодисперсного смешанного оксида Bi1WbOx влияет на начальную активность подобных каталитически активных формованных изделий при их использовании для гетерогенно катализируемого частичного газофазного окисления пропилена до акролеина.

С учетом изложенного выше уровня техники в основу настоящего изобретения была положена задача предложить геометрические формованные изделия К* и способ их изготовления, которые, прежде всего в случае их использования для гетерогенно катализируемого частичного газофазного окисления пропилена до акролеина, при преимущественно одинаковой начальной активности (по завершении формирования) в условиях непрерывного осуществления указанного частичного окисления характеризуются пониженной скоростью деактивации.

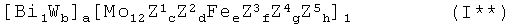

Указанная задача согласно изобретению решается благодаря способу изготовления каталитически активных геометрических формованных изделий К, содержащих в качестве активной массы многоэлементный оксид I общей стехиометрии (I):

в которой

Z1 означает элемент или несколько элементов, выбранных из группы, включающей никель и кобальт,

Z2 означает элемент или несколько элементов, выбранных из группы, включающей щелочные металлы, щелочноземельные металлы и таллий,

Z3 означает элемент или несколько элементов, выбранных из группы, включающей цинк, фосфор, мышьяк, бор, сурьму, олово, церий, ванадий, хром и висмут,

Z4 означает элемент или несколько элементов, выбранных из группы, включающей кремний, алюминий, титан, вольфрам и цирконий,

Z5 означает элемент или несколько элементов, выбранных из группы, включающей медь, серебро, золото, иттрий, лантан и лантаноиды,

а означает число от 0,1 до 3,

b означает число от 0,1 до 10,

с означает число от 1 до 10,

d означает число от 0,01 до 2,

е означает число от 0,01 до 5,

f означает число от 0 до 5,

g означает число от 0 до 10,

h означает число от 0 до 1, и

x, y соответственно означают числа, которые определяются валентностью и количеством отличающихся от кислорода атомов в формуле (I),

причем

- формируют тонкодисперсный смешанный оксид Bi1WbOx в виде исходной массы А1, диаметр частиц которой, приведенный в мкм, удовлетворяет условию

- используя источники отличающихся от кислорода элементов составной части Т многоэлементного оксида I, означающей [Mo12Z1 cZ2 dFeeZ3 fZ4 gZ5 hOy]1, в водной среде формируют однородную водную смесь М, причем:

- каждый из используемых источников в процессе формирования водной смеси М проходит через степень дисперсности Q, которой соответствует диаметр частиц

- водная смесь М содержит молибден, Z1, Z2, железо, Z3, Z4 и Z5 в стехиометрии (I*):

- из водной смеси М путем сушки и регулирования степени дисперсности формируют тонкодисперсную исходную массу А2, диаметр частиц которой, приведенный в мкм, удовлетворяет условию

- исходную массу А1 смешивают с исходной массой А2 или смешивают друг с другом исходную массу А1, исходную массу А2 и тонкодисперсное вспомогательное средство для формования, получая тонкодисперсную исходную массу A3, которая содержит вводимые в нее через исходные массы А1 и А2, отличающиеся от кислорода элементы многоэлементного оксида I в стехиометрии (I**):

- используя тонкодисперсную исходную массу A3, формуют геометрические формованные изделия V, и

- формованные изделия V подвергают термической обработке при повышенной температуре, получая каталитически активные геометрические формованные изделия К,

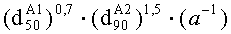

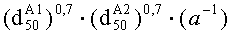

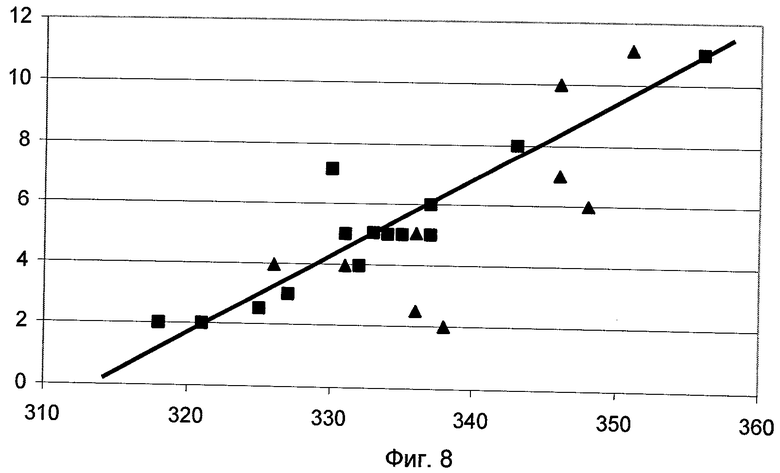

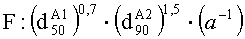

который отличается тем, что произведение F (показатель стабильности F каталитически активных геометрических формованных изделий К):

составляет ≥820.

Согласно изобретению показатель стабильности F предпочтительно составляет ≥830, предпочтительно ≥840, в наилучшем случае ≥850.

Особенно предпочтительно показатель стабильности F составляет ≥870 или ≥900, особенно предпочтительно ≥950 или ≥1000.

Еще более предпочтительно показатель стабильности F составляет ≥1050 или ≥1100, соответственно ≥1150.

Для обеспечения удовлетворительной начальной селективности образования целевого продукта показатель стабильности F уже при вводе в рабочий режим слоя катализатора предпочтительно должен составлять ≤2500, часто ≤2400 или ≤2200.

Оптимальные значения показателя стабильности F составляют также ≤2000, ≤1800 или ≤1600, соответственно ≤1500.

Таким образом, предпочтительные значения показателя стабильности F согласно изобретению удовлетворяют условию 2500≥F≥850, 2450≥F≥900 или 2400≥F≥950.

Особенно предпочтительные значения показателя стабильности F согласно изобретению удовлетворяют условию 1900≥F≥1000 или 1800≥F≥1050.

Еще более предпочтительные значения показателя стабильности F согласно изобретению удовлетворяют условию 1700≥F≥1100 или 1500≥F≥1150.

Стехиометрический коэффициент «а» согласно изобретению предпочтительно составляет от 0,2 до 2, особенно предпочтительно от 0,4 до 1,5 и еще более предпочтительно от 0,5 до 1.

Диаметр частиц

Диаметр частиц

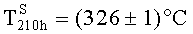

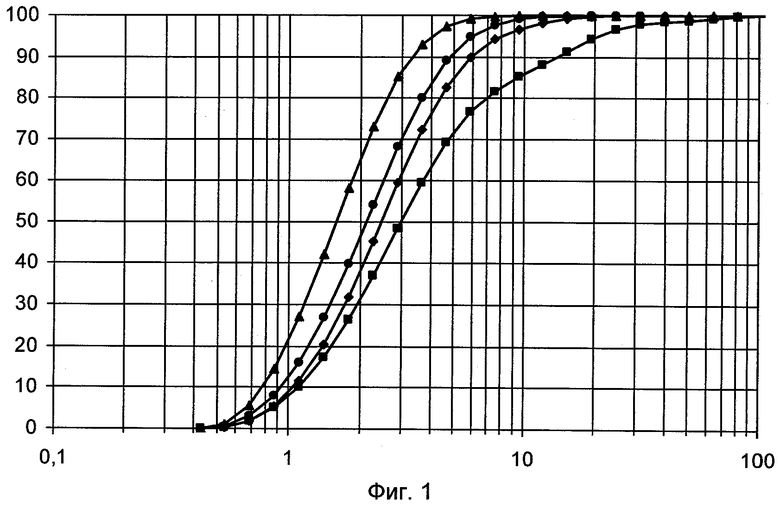

С целью определения распределения частиц сухих порошков по диаметру, а также вычисляемого на основании результатов подобного определения диаметра частиц, например, d10, d50 и d90, в случае отсутствия ссылки на иной метод, тонкодисперсный порошок по соответствующему желобу загружают в диспергатор Sympatec RODOS (фирма Sympatec GmbH, System-Partikel-Technik, Pulverhaus 1, D-38678 Клаусталь-Целлерфельд), диспергируют сжатым сухим воздухом и продувают свободной струей в измерительном элементе. Затем, не выгружая порошок из указанного прибора, посредством лазерного дифракционного спектрометра Malvern Mastersizer S (модель Worcestshire WR 14 1AT, фирма Malvern Instruments, Великобритания) согласно ISO 13320 определяют относящееся к объему распределение частиц по диаметру. При этом за результат измерения диаметра частиц dx принимают значение, при котором Х % общего объема частиц обладают равным или меньшим диаметром. Таким образом (100-X) % общего объема частиц состоят из частиц, диаметр которых превышает dx. В случае если в настоящем описании отсутствует ссылка на другой метод измерения, распределение частиц по диаметру и вычисляемые на его основании значения показателя dx (например,

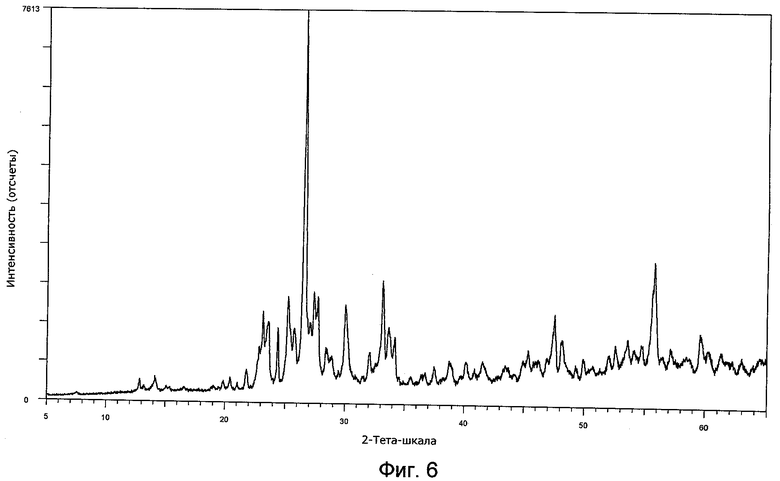

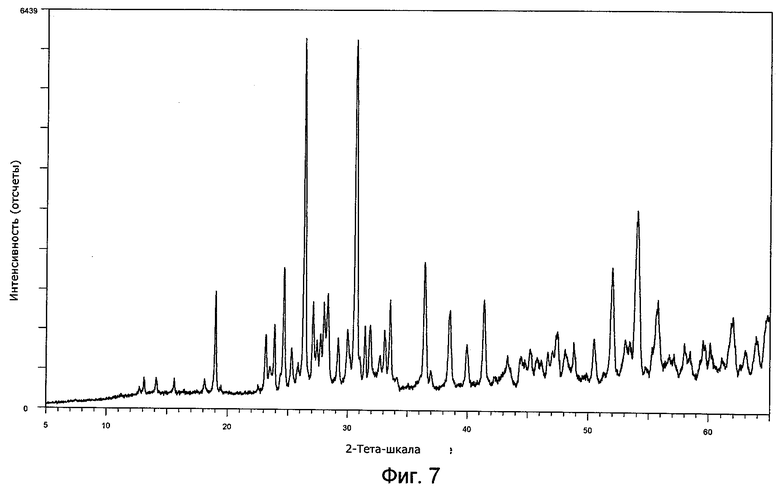

Все приведенные в настоящем описании данные, которые относятся к соответствующим рентгеновским дифрактограммам, получены с использованием рентгеновского Cu-Кα-излучения (дифрактометр Theta-Theta Bruker D8 Advance, напряжение: 40 кВ, ток: 40 мА, апертурная диафрагма V20 (изменяемая), диаграмма от рассеянного излучения V20 (изменяемая), детекторная диафрагма (0,1 мм), интервал измерения (угол 2θ) составляет 0,02°, время измерения в зависимости от стадии составляет 2,4 с, кремниевый полупроводниковый детектор).

Под указываемой в настоящим описанием интенсивностью дифракционного отражения на соответствующих рентгеновских дифрактограммах подразумевают параметр, определение которому приведено в немецких заявках на патент DE-A 19835247, DE-A 10051419 и DE-A 10046672.

Таким образом, А1 означает наивысшую точку рефлекса 1, В1 означает ближайший характерный минимум на линии рентгеновской дифрактограммы слева от наивысшей точки А1 при наблюдении вдоль оси интенсивности, перпендикулярной оси 2θ (при этом плечи рефлекса с минимумом не учитывают), аналогичным образом В2 означает ближайший характерный минимум справа от наивысшей точки А1, а С1 означает точку, в которой прямая, проведенная от наивысшей точки А1 перпендикулярно оси 2θ, пересекает соединяющую точки В1 и В2 прямую: в этом случае интенсивности рефлекса 1 соответствует длина отрезка прямой A1C1, который соединяет наивысшую точку А1 с точкой С1. При этом в качестве минимума принимают точку, в которой в базовом диапазоне рефлекса 1 тангенс угла наклона переходит от отрицательного значения к положительному, или точку, в которой градиент наклона проходит через ноль, причем для установления градиентов наклона используют координаты оси 2θ и оси интенсивности. Пример определения интенсивности рентгеновского дифракционного отражения показан на фиг.6, приведенной в описании немецкой заявки на патент DE-A 10046672. Определение интенсивности рентгеновского дифракционного отражения подробно описано также в немецкой заявке на патент DE-A 10122027. Аналогичным образом указываемые в настоящем описании данные, касающиеся полуширины линий дифракции, относятся к длине отрезка прямой, образующегося между точками пересечения Н1 и Н2, если через середину отрезка A1C1 провести параллельную оси 2θ линию, причем под Н1, соответственно Н2, подразумевают первую точку пересечения указанной параллельной линии с указанной выше линией рентгеновской дифрактограммы слева и справа от наивысшей точки А1. Полуширина ретгеновских дифракционных рефлексов для активных масс многоэлементных оксидов I как правило составляет менее 1°, а также в большинстве случаев менее 0,5°.

В отсутствие иных указаний все приведенные в настоящем описании данные, относящиеся к значениям удельной поверхности твердых веществ, определены согласно стандарту DIN 66131, в котором описано измерение удельной поверхности твердых веществ путем адсорбции газа (азота) по методу Брунауэра, Эммета и Теллера (методу БЭТ).

Регламентированное выше требование, в соответствии с которым любой источник отличающихся от кислорода элементов составной части Т многоэлементного оксида I, означающей [Mo12Z1 cZ2 dFeeZ3 fZ4 gZ5 hOy]1, в процессе формирования водной смеси М должен проходить через степень дисперсности Q, которой соответствует диаметр

Условие

Образование молекулярного, соответственно ионного раствора обусловлено тем, что при растворении источника (исходного соединения, исходного вещества) в растворителе источник диссоциирует на молекулы, соответственно ионы.

Таким образом, находящаяся в растворе геометрически наиболее крупная единица растворенного исходного вещества (источника элемента составной части Т) непременно обладает «молекулярными» размерами, то есть размерами, значительно меньшими 5 мкм. В одном и том же растворе в растворенном состоянии, очевидно, может находиться также более одного источника элемента составной части Т (один источник может содержать также более одного элемента составной части Т, а, следовательно, может являться источником сразу нескольких элементов), причем образующийся раствор используют для приготовления водной смеси М.

Требование

Коллоидные растворы соединяют в себе особенности истинных (молекулярных или ионных) растворов и суспензий. Соответствующие коллоидно-дисперсные системы содержат мелкие скопления молекул или атомов, которые, однако, невозможно увидеть ни невооруженным глазом, ни под микроскопом.

Визуально коллоидный раствор выглядит совершенно прозрачным (даже если он окрашен), поскольку диаметр содержащихся в нем частиц не выходит за пределы диапазона от 1 до 250 нм (предпочтительно до 150 нм и особенно предпочтительно до 100 нм), то есть

В соответствии с предлагаемым в изобретении способом при приготовлении водной смеси М в нее можно вводить, например кремний в виде кремниевого золя. Кремниевые золи являются коллоидными растворами аморфного диоксида кремния в воде. Они обладают текучестью и не содержат способных к седиментации компонентов. Содержание диоксида кремния в кремниевых золях, достигающее 50% масс. и более, нередко может сохраняться на указанном уровне в течение нескольких лет (отсутствие седиментации).

Условие

Подобный порошок можно использовать для приготовления однородной водной смеси М в принципе как таковой. Однако, его, очевидно, можно также суспендировать в жидкой среде, а затем в виде соответствующей суспензии использовать для приготовления водной смеси М.

Согласно изобретению показатель

В соответствии с особенно предпочтительным вариантом осуществления предлагаемого в изобретении способа в процессе приготовления водной смеси М все совместно используемые источники элементов составной части Т проходят через состояние, характерное для коллоидного или истинного (молекулярного, соответственно ионного) раствора (образующиеся при этом водные смеси М в настоящем описании называют водными смесями ML).

В еще более предпочтительном варианте осуществления предлагаемого в изобретении способа в процессе приготовления водной смеси М все совместно используемые источники отличающихся от кремния элементов составной части Т проходят через состояние, характерное для коллоидного или истинного (молекулярного, соответственно ионного) раствора (образующиеся при этом водные смеси М в настоящем описании называют водными смесями ML*). В случае если водная смесь М содержит также источник кремния, под подобным источником предпочтительно подразумевают коллоидный раствор кремния (особенно предпочтительно кремниевый золь). Подобные водные смеси М в настоящем описании называют водными смесями ML**.

Под однородной водной смесью М в соответствии с настоящим изобретением подразумевают смесь М, при переходе от которой к тонкодисперсной исходной массе А2 образуется газообразная улетучивающаяся фракция, которая содержит по меньшей мере до 50% масс., предпочтительно по меньшей мере до 60% масс., особенно предпочтительно по меньшей мере до 70% масс., еще более предпочтительно по меньшей мере до 80% масс., наиболее предпочтительно по меньшей мере до 90% масс. водяного пара. Помимо воды указанная газообразная улетучивающаяся фракция содержит также такие соединения, как HCl, HNO3, диоксид углерода, аммиак, спирты (например, метанол, этанол, гликоль и глицерин), кетоны, например, такие как ацетон, или другие органические соединения, которые в нормальных условиях (при атмосферном давлении и температуре 25°С) обладают растворимостью в воде.

В качестве источников элементов составной части Т активной массы предлагаемого в изобретении многоэлементного оксида I в принципе можно использовать соединения, под которыми уже подразумеваются оксиды, и/или соединения, которые могут быть переведены в оксиды путем нагревания, осуществляемого в присутствии по меньшей мере молекулярного кислорода.

Помимо оксидов в качестве подобных исходных соединений (источников элементов составной части Т) прежде всего можно использовать галогениды, нитраты, формиаты, оксалаты, цитраты, ацетаты, карбонаты, аминовые комплексы, соли аммония и/или гидроксиды (а также гидраты указанных солей).

Согласно изобретению оптимальным источником молибдена является тетрагидрат гептамолибдата аммония. В принципе в качестве источника молибдена можно использовать также, например, триоксид молибдена. Согласно изобретению оптимальными источниками элементов Z1 являются нитраты, соответственно гидраты нитратов элементов Z1. Согласно изобретению предпочтительными источниками элементов Z2 являются гидроксиды и нитраты элементов Z2, соответственно гидраты указанных гидроксидов и нитратов. В качестве источника железа в соответствии с предлагаемым в изобретении способом предпочтительно используют гидрат нитрата железа.

Согласно изобретению предпочтительным источником кремния является кремниевый золь. Согласно изобретению к предпочтительным лантаноидам относятся эрбий (Er), тербий (Tb), гольмий (Но), европий (Eu), тулий (Tm), неодим (Nd), лютеций (LU), диспрозий (Dy), гадолиний (Gd), церий (Се) и самарий (Sm). В качестве источников указанных элементов, а также лантана (La) и иттрия (Y), предпочтительно используют гидраты соответствующих нитратов.

Помимо указанных источников элементов составной части Т многоэлементного оксида I в соответствующую водную смесь М дополнительно можно вводить также вещества, которые по крайней мере в условиях термической обработки геометрических формованных изделий V, сопровождаемой образованием каталитически активных геометрических формованных изделий К, могут распадаться и/или деструктировать (химически превращаться) до газообразных улетучивающихся соединений. Подобные вещества, которые, например, могут выполнять функцию порообразователей, используют с целью регулирования активной внутренней поверхности. В качестве подобных (вспомогательных) веществ можно использовать, например, NH4OH, (NH4)2СО3, NH4HCO3, NH4NO3, карбамид, NH4CHO2, Н2СО3, HNO3, H2SO4, NH4CH3CO2, NH4Cl, HCl, NH4HSO4, (NH4)2SO4, оксалат аммония, гидраты указанных соединений, а также органические вещества, например, такие как стеариновая кислота, малоновая кислота, аммониевые соли указанных кислот, крахмалы (например, картофельный крахмал и кукурузный крахмал), целлюлоза, измельченная ореховая скорлупа, тонкодисперсная полимерная мука, например, из полиэтилена или полипропилена, и так далее.

Согласно изобретению формирование тонкодисперсной исходной массы А2 из водной смеси М (прежде всего из водной смеси ML, ML* или ML**) предпочтительно осуществляют путем распылительной сушки. То есть водную смесь М сначала дробят на тонкодисперсные капельки, которые немедленно подвергают сушке. Согласно изобретению сушку предпочтительно осуществляют в потоке горячего воздуха. Однако для осуществления распылительной сушки в принципе можно использовать также другие горячие газы (например, азот или разбавленный азотом воздух, а также другие инертные газы).

При этом распылительную сушку в принципе можно осуществлять как в прямотоке капелек по отношению к горячему газу, так и в соответствующем противотоке. Распылительную сушку предпочтительно осуществляют в противотоке капелек по отношению к горячему газу. Особенно предпочтительной является распылительная сушка в противотоке горячего воздуха. При этом типичная температура газа на входе в распылительную сушилку находится в интервале от 250 до 450°С, предпочтительно от 270 до 370°С. Типичная температура газа на выходе из распылительной сушилки находится в интервале от 100 до 160°С.

Согласно изобретению распылительную сушку предпочтительно выполняют таким образом, чтобы непосредственно на выходе из распылительной сушилки тонкодисперсные частицы исходной массы А2 обладали необходимым диаметром

При слишком низкой степени дисперсности получаемого в результате распылительной сушки порошка по сравнению с необходимым значением

Однородную водную смесь М, очевидно, можно также сначала подвергать сушке путем обычного упаривания, которое осуществляют предпочтительно при пониженном давлении (при этом температура сушки как правило не должна превышать 150°С), а затем полученную сухую массу можно измельчать до достижения необходимой согласно изобретению степени дисперсности

В соответствии с предлагаемым в изобретении способом:

Z1 предпочтительно означает исключительно кобальт,

Z2 предпочтительно означает калий, цезий и/или стронций, особенно предпочтительно калий,

Z4 предпочтительно означает кремний.

Стехиометрический коэффициент «b» предпочтительно означает число от 0,5 до 4 или до 3, особенно предпочтительно от 1 до 2,5, еще более предпочтительно от 1,5 до 2,5.

Стехиометрический коэффициент «с» предпочтительно означает число от 3 до 8, особенно предпочтительно от 4 до 7, еще более предпочтительно от 5 до 6.

Стехиометрический коэффициент «d» предпочтительно означает число от 0,02 до 2, особенно предпочтительно от 0,03 до 1, соответственно от 0,05 до 0,5.

Стехиометрический коэффициент «е» предпочтительно означает число от 0,1 до 4,5, предпочтительно от 0,5 до 4, особенно предпочтительно от 1 до 4 или от 2 до 4.

Стехиометрический коэффициент «g» предпочтительно означает число от 0 до 10, особенно предпочтительно от 0,1 до 8 или от 0,2 до 7, еще более предпочтительно от 0,3 до 6 или от 0,4 до 5, наиболее предпочтительно от 0,5 до 3 или от 1 до 3.

Стехиометрические коэффициенты «h» и «f» одновременно могут означать ноль или независимо друг от друга могут означать отличающееся от ноля число. Предпочтительно составная часть Т не содержит висмута.

Предварительное формирование тонкодисперсного смешанного оксида соединения BiaWbOx можно осуществлять известными методами (смотри, например, европейскую заявку на патент ЕР-А 575897, немецкую заявку на патент DE-A 3338380, европейскую заявку на патент ЕР-А 835, международные заявки WO 02/24620 и WO 2007/017431, немецкую заявку с регистрационным номером 102007003778.5, международную заявку WO 2005/030393, а также немецкую заявку с регистрационным номером 102008040093.9).

При этом как правило осуществляют приготовление в водной среде гомогенной смеси, состоящей по меньшей мере из одного источника висмута, по меньшей мере одного источника вольфрама (то есть приготовление гомогенной смеси по меньшей мере одного исходного соединения, содержащего висмут, по меньшей мере с одним исходным соединением, содержащим вольфрам), полученную водную смесь сушат, образующуюся сухую массу прокаливают (подвергают термической обработке) при температуре от 400 до 900°С (предпочтительно от 600 до 900°С, особенно предпочтительно от 700 до 900°С), и продукт прокаливания измельчают, получая тонкодисперсную исходную массу А1 с необходимым согласно изобретению диаметром частиц

Водорастворимые соли висмута, такие как нитраты, карбонаты, гидроксиды и/или ацетаты висмута, предпочтительно смешивают в воде с вольфрамовой кислотой (при этом используют преимущественно нерастворимую в воде вольфрамовую кислоту предпочтительно в виде тонкодисперсного порошка, технически целесообразный показатель d90 которой составляет ≤5 мкм или ≤2 мкм и предпочтительно находится в интервале от 0,1 до 1 мкм) и/или с соответствующей солью аммония, полученную водную смесь сушат предпочтительно методом распылительной сушки, и сухую массу подвергают описанной выше термической обработке.

В случае использования распылительной сушки перед прокаливанием получаемого сухого порошка предпочтительно увеличивают размеры его частиц (так, например, в этом отношении технически предпочтительным является перевод порошка в тестообразное состояние, осуществляемый при добавлении до 20% масс. воды, и последующее экструдирование тестообразной массы с формированием простых в обращении жгутов, которые подвергают последующей сушке и прокаливанию). Термическую обработку обычно осуществляют в токе воздуха (например, в случае указанных выше жгутов во вращающейся трубчатой печи, которая описана в немецкой заявке на патент DE-A 10325487). Измельчение полученного в результате прокаливания смешанного оксида до частиц пригодного согласно изобретению диаметра

В соответствии с предлагаемым в изобретении способом предпочтительными предварительно формуемыми смешанными оксидами Bi1WbOx являются Bi1W2,5O9 (1/2Bi2W2O9·1,5WO3), Bi1W3O10,5 (1/2Bi2W2O9·2WO3), Bi1W4O13,5 (1/2Bi2W2O9·3WO3), Bi1W0,5O3, Bi1W1O4,5 (1/2Bi2W2O9), Bi1W2O7,5 (1/2Bi2W2O9·1WO3) и Bi1W1,5O6 (1/2Bi2W2O9·1/2WO3), среди которых согласно изобретению еще более предпочтительным является Bi1W2O7,5 (в связи с этим примеры осуществления изобретения В1-В8, а также сравнительные примеры V1-V6 (включая применение полученных продуктов для частичного окисления пропилена) можно выполнять также с использованием Bi1W1,5O6, Bi1W2,5O9, Bi1W3O10,5, Bi1W4O13,5, Bi1W0,5O3 или Bi1W1O4,5 в качестве тонкодисперсной исходной массы А1, размер частиц которой аналогичен размеру частиц тонкодисперсного Bi1W2O7,5).

В процессе приготовления смешанного оксида Bi1WbOx в водную смесь по меньшей мере одного источника висмута и по меньшей мере одного источника вольфрама по аналогии с водной смесью М можно дополнительно вводить также вещества, которые в условиях термической обработки, используемой для формирования смешанного оксида Bi1WbOx, распадаются и/или деструктируют (химически превращаются) до газообразных летучих соединений. Подобные вещества, например, могут выполнять функцию порообразователей, используемых с целью воздействия на активную внутреннюю поверхность смешанного оксида Bi1WbOx.

В качестве подобных (вспомогательных) веществ можно использовать, например, NH4OH, (NH4)2CO3, NH4HCO3, NH4NO3, карбамид, NH4CHO2, Н2СО3, HNO3, H2SO4, NH4CH3CO2, NH4Cl, HCl, NH4HSO4, (NH4)2SO4, оксалат аммония, гидраты указанных соединений, а также органические вещества, например, такие как стеариновая кислота, малоновая кислота, аммониевые соли указанных кислот, крахмалы (например, картофельный крахмал и кукурузный крахмал), целлюлоза, измельченная ореховая скорлупа, тонкодисперсная полимерная мука, например, из полиэтилена или полипропилена, и так далее.

При формировании тонкодисперсной исходной массы A3 из тонкодисперсных исходных масс А1 и А2 технически целесообразным, однако необязательным является совместное использование тонкодисперсных вспомогательных средств для формования.

Подобные вспомогательные средства можно добавлять в обе тонкодисперсные исходные массы А1 и А2 или только в одну из тонкодисперсных исходных масс А1 и А2 еще до их смешивания.

Тонкодисперсные вспомогательные средства для формования, очевидно, можно вводить также (или только) в тонкодисперсную смесь, состоящую из тонкодисперсной исходной массы А1 и тонкодисперсной исходной массы А2.

К тонкодисперсным вспомогательным средствам для формования в первую очередь относятся так называемые средства для предотвращения спекания (частицы подобных вспомогательных средств обладают диаметром

Речь при этом идет о тонкодисперсных материалах, совместное использование которых является технически предпочтительным, поскольку позволяет, например, в значительной степени предотвратить повторную агломерацию («спекание») частиц исходной массы А1 и/или исходной массы А2 в процессе смешивания, которая может оказывать влияние на эффективный диаметр частиц. Согласно изобретению предпочтительную группу тонкодисперсных средств для предотвращения спекания образуют тонкодисперсные гидрофобизованные кремниевые кислоты, прежде всего тонкодисперсные гидрофобизованные синтетические кремниевые кислоты (диоксиды кремния). Синтетические кремниевые кислоты можно получать, во-первых, непосредственно из песка с использованием пирогенной технологии, а, во-вторых, из жидкого стекла благодаря реализации реакций осаждения. Кремниевые кислоты, прежде всего синтетические кремниевые кислоты, в связи с наличием поверхностных гидроксильных групп являются гидрофильными веществами, которые смачиваются водой. Например, благодаря реализации взаимодействия указанных поверхностных гидроксильных групп с хлорсиланами как из пирогенных, так и из осажденных кремниевых кислот можно получать соответствующие гидрофобизованные продукты. Гидрофобизацию можно проводить, например, осуществляя взаимодействие гидроксильных групп с диметилдихлорсиланом в реакторе с движущимся слоем в присутствии водяного пара при температуре около 400°С (подобную технологию предпочтительно используют для гидрофобизации пирогенных кремниевых кислот).

Хлорсилан, особенно в случае гидрофобизации осажденных кремниевых кислот, добавляют к соответствующей суспензии при температуре от 50 до 90°С и энергичном перемешивании. Затем осуществляют фильтрование суспензии, нейтрализующую промывку водой, сушку фильтровального осадка и его термическую обработку в температурном интервале от 300 до 400°С. Получение гидрофобизованных тонкодисперсных кремниевых кислот более подробно описано в Н. Brunner, D. Schutte, Chem. Ing. Techn. 89, 437 (1965), а также в документах DT 2435860 и DT 1117245. К коммерчески доступным гидрофобизованным осажденным кремниевым кислотам относятся, например, продукты марок Sipernat®.

Согласно изобретению в качестве тонкодисперсного средства для предотвращения спекания предпочтительно совместно используют продукт Sipernat® D17 фирмы Degussa, соответственно фирмы Evonlk Industries. Указанный продукт содержит около 2% масс. химически связанного углерода (в пересчете на массу продукта) и не смачивается водой. Его насыпной вес после встряхивания (согласно ISO 787-11) составляет 150 г/л. Показатель d50 продукта составляет 10 мкм (лазерная дифракция согласно ISO 13320-1), удельная поверхность (адсорбция азота согласно ISO 5794-1, приложение D) составляет 100 м2/г.

Тонкодисперсное средство для предотвращения спекания, например, такое как Sipernat® D17, предпочтительно вводят в тонкодисперсную исходную массу А1 перед смешиванием последней с тонкодисперсной исходной массой А2, приводящим к образованию тонкодисперсной исходной массы A3. При этом количество добавляемого тонкодисперсного средства для предотвращения спекания как правило составляет от 0,1 до 3% масс. в пересчете на массу тонкодисперсной исходной массы А1.

Добавление средства для предотвращения спекания позволяет также сократить подачу энергии, необходимой для гомогенного смешивания обоих исходных масс А1 и А2, что прежде всего способствует формированию частиц тонкодисперсной исходной масса А2 при смешивании, которые обладают оптимальными размерами.

В случае если предлагаемое в изобретении формование тонкодисперсной исходной массы A3 в геометрические формованные изделия V согласно изобретению осуществляют предпочтительно путем уплотнения (сжатия или прессования), технически целесообразным является добавление к тонкодисперсной исходной массе A3 в качестве тонкодисперсного вспомогательного средства для формования внешней смазки, например, такой как графит, сажа, полиэтиленгликоль, полиакриловая кислота, стеариновая кислота, крахмал, минеральное масло, растительное масло, вода, трифторид бора и/или нитрид бора. Совместное использование указанных внешних смазок для рассматриваемого формования описано, например, в немецкой заявке на патент DE-A 102007004961, международной заявке WO 2005/030393, заявке США на патент US-A 2005/0131253, международной заявке WO 2007/017431, немецкой заявке на патент DE-A 102007005606, а также в немецкой заявке с регистрационным номером 102008040093.9. Согласно изобретению предпочтительным является совместное использование в качестве внешней смазки исключительно тонкодисперсного графита. Предпочтительно добавляемыми графитами являются продукты Asbury 3160 и Asbury 4012 фирмы Asbury Graphite Mills, Inc., Нью-Джерси 08802, USA, а также продукт Timrex® T44 фирмы Timcal Ltd., 6743 Бодио, Швейцария.

Тонкодисперсный графит (типичным значениям d90 частиц пригодных графитов согласно изобретению соответствует интервал от 30 до 300 мкм) предпочтительно добавляют только к смеси тонкодисперсной исходной массы А1 с тонкодисперсной исходной массой А2. Однако возможен также вариант, в соответствии с которым перед смешиванием обоих тонкодисперсных исходных масс А1 и А2 друг с другом графит смешивают с каждой (или только с одной) из них. Содержание тонкодисперсной внешней смазки в пересчете на массу тонкодисперсной исходной массы A3 может достигать, например, 15% масс. Однако в большинстве случаев содержание тонкодисперсной внешней смазки, прежде всего графита, в тонкодисперсной исходной массе A3 составляет менее 9% масс., чаще всего менее 5% масс., часто менее 4% масс. Содержание указанной добавки как правило составляет более 0,5% масс., в большинстве случаев более 2,5% масс.

В тонкодисперсную исходную массу A3 при необходимости в качестве других вспомогательных средств для формования можно дополнительно вводить тонкодисперсные армирующие средства, такие как микроволокна из стекла, асбеста, карбида кремния или титаната калия, которые по завершении процесса формования, реализуемого путем уплотнения, оказывают положительное влияние на взаимное сцепление компонентов получаемого уплотненного материала (формованного изделия V).

После реализации предлагаемой в изобретении термической обработки формованных изделий V, в результате которой получают каталитически активные формованные изделия К, совместно используемые вспомогательные средства для формования могут оставаться в полученных каталитически активных формованных изделиях К или по меньшей мере частично улетучиваться из них в виде газообразных продуктов термической и/или химической деструкции (например, в виде монооксида углерода или диоксида углерода). Вспомогательные средства для формования, которые остаются в каталитически активных формованных изделиях К, в случае использования последних в качестве катализатора в основном выполняют функцию исключительно разбавителя активной массы многоэлементного оксида I.

Уплотнение тонкодисперсной исходной массы A3 до заданной конфигурации формованных изделий V (геометрических формованных изделий из предшественников каталитически активных веществ) как правило осуществляют под действием внешних сил (давления), оказываемым на смесь тонкодисперсных исходных веществ. Используемые для этого устройства, соответственно методы формования, не подлежат каким-либо ограничениям.

Уплотняющее формование можно осуществлять, например, путем профильного прессования, таблетирования или экструдирования. При этом предпочтительно используют сухую на ощупь тонкодисперсную исходную массу A3. Однако тонкодисперсная исходная масса A3 может содержать также, например, до 10% от ее общей массы добавок, которые в нормальных условиях (при температуре 25°С и атмосферном давлении) являются жидкостями. Кроме того, тонкодисперсная исходная масса A3 может содержать твердые сольваты (например, гидраты), указанные жидкие вещества в которых присутствуют в химически и/или физически связанном виде. Кроме того, указанные вещества в тонкодисперсной исходной массе A3, очевидно, могут полностью отсутствовать.

Согласно изобретению предпочтительным методом формования тонкодисперсного исходной массы A3, реализуемым путем ее уплотнения, является таблетирование. Основные параметры таблетирования, которые полностью соответствуют технологии таблетирования, используемой согласно настоящему изобретению, приведены, например, в справочнике "Die Tablette", Handbuch der Entwicklung, Herstellung und Qualitätssicherung, W.A.Ritschel und A.Bauer-Brandl, 2-е издание, издательство Edition Verlag Aulendorf, 2002.

Согласно изобретению таблетирование предпочтительно осуществляют в соответствии с международной заявкой WO 2005/030393, немецкими заявками с регистрационными номерами 102008040093.9 и 102008040094.7, а также согласно международной заявке WO 2007/017431.

Согласно изобретению вместо непосредственного уплотнения тонкодисперсной исходной массы A3 до формованных изделий V, обладающих заданными геометрическими параметрами (то есть вместо одностадийного процесса уплотнения), часто оказывается целесообразным выполнение промежуточного уплотнения в качестве первой стадии процесса формования, обеспечивающей увеличение диаметра частиц тонкодисперсной исходной массы A3 до величины, как правило находящейся в интервале от 100 до 2000 мкм, предпочтительно от 150 до 1500 мкм, особенно предпочтительно от 400 до 1250 мкм, от 400 до 1000 мкм или от 400 до 800 мкм.

В подобном случае тонкодисперсную внешнюю смазку (например, графит) можно добавлять, например, уже перед промежуточным уплотнением. Затем осуществляют окончательное формование полученного на первой стадии порошка, при необходимости, например, предварительно вновь добавляя тонкодисперсную внешнюю смазку (например, графит), а также при необходимости другие вспомогательные средства для формования и/или усиления.

В соответствии с предлагаемым в изобретении способом целевые геометрические параметры подлежащих изготовлению формованных изделий V, а также используемое для уплотнения тонкодисперсной исходной массы A3 технологическое оборудование, соответственно методы формования, не подлежат каким-либо ограничениям. Таким образом, формованные изделия из предшественников каталитически активных веществ (формованные изделия V) могут обладать как правильной, так и неправильной геометрической формой, причем согласно изобретению предпочтительными как правило являются формованные изделия V, которые обладают правильной геометрической формой.

В соответствии с предлагаемым в изобретении способом формованные изделия V могут обладать, например, формой шариков. Диаметр подобных шариков может составлять, например, от 2 до 10 мм или от 4 до 8 мм. Формованные изделия из предшественников каталитически активных веществ (формованные изделия V) могут обладать также формой сплошных цилиндров или полых цилиндров (то есть колец). В обоих случаях наружный диаметр (А) и высота (Н) могут составлять, например, от 2 до 10 мм или от 2 мм, соответственно 3 мм до 8 мм. Наружный диаметр сплошных цилиндров также может составлять от 1 до 10 мм. Целесообразная толщина стенок полых цилиндров (колец) как правило составляет от 1 до 3 мм. Очевидно, можно использовать также формованные изделия, геометрические параметры которых указаны и рекомендованы в международной заявке WO 02/062737.

В соответствии с предлагаемым в изобретении способом давление формования, используемое для уплотнения тонкодисперсной исходной массы A3, в общем случае составляет от 50 до 5000 кг/см2. Давление формования предпочтительно составляет от 200 до 3500 кг/см2, особенно предпочтительно от 600 до 25000 кг/см2.

В соответствии с предлагаемым в изобретении способом формующее уплотнение, прежде всего в случае кольцеобразных формованных изделий V, следует осуществлять согласно немецким заявкам с регистрационными номерами 102008040093.9 и 102008040094.7, а также согласно международной заявке WO 2005/030393, то есть таким образом, чтобы предел прочности получаемых кольцеобразных формованных изделий V при их боковом сжатии находился в интервале 12 H≤SD≤25 H. Предел прочности указанных формованных изделий при боковом сжатии (SD) предпочтительно находится в интервале от 13 до 24 Н, соответственно от 14 до 22 Н, еще более предпочтительно от 15 до 20 Н.

Экспериментальное определение предела прочности кольцеобразных формованных изделий при боковом сжатии осуществляют, как описано в международных заявках WO 2005/030393 и WO 2007/017431. Согласно изобретению еще более предпочтительными, очевидно, являются кольцеобразные формованные изделия V, рекомендуемые в немецкой заявке с регистрационным номером 102008040093.9. Торцовая поверхность кольцеобразных или кольцеподобных формованных изделий V в соответствии с предлагаемым в изобретении способом может быть как искривленной, так и не искривленной (смотри прежде всего немецкую заявку на патент DE-A 102007004961, европейскую заявку на патент ЕР-А 184790 и немецкую заявку с регистрационным номером 102008040093.9). При определении высоты подобных геометрических формованных изделий V кривизну торцовых поверхностей не учитывают.

Каталитически активные формованные изделия К, которые согласно изобретению образуются в результате термической обработки формованных изделий V, изготовленных путем уплотнения тонкодисперсной исходной массы A3, в настоящем описании называют сплошными катализаторами (сплошными каталитически активными формованными изделиями К).

Согласно изобретению особенно предпочтительные кольцеобразные формованные изделия V, получаемые путем уплотнения тонкодисперсной исходной массы A3, обладают геометрическими параметрами (высотой Н и диаметром А), отношение которых (Н/А) находится в интервале от 0,3 до 0,7. В соответствии с особенно предпочтительным вариантом отношение Н/А находится в интервале от 0,4 до 0,6.

Кроме того, благоприятное отношение внутреннего диаметра (I) указанных кольцеобразных формованных изделий V к их наружному диаметру (А) согласно изобретению находится в интервале от 0,3 до 0,7, предпочтительно от 0,4 до 0,7.

В особенно предпочтительном варианте исполнения указанные кольцеобразные формованные изделия V одновременно характеризуются предпочтительным отношением Н/А и предпочтительным отношением I/А. Так, например, возможны следующие комбинации геометрических параметров кольцеобразных формованных изделий: Н/А от 0,3 до 0,7, I/A от 0,3 до 0,8 или от 0,4 до 0,7. В соответствии с другим вариантом отношение Н/А может составлять от 0,4 до 0,6, в то время как отношение I/A составляет от 0,3 до 0,8 или от 0,4 до 0,7. Кроме того, в оптимальном варианте высоте Н соответствует интервал от 2 до 6 мм, предпочтительно от 2 до 4 мм. Предпочтительным является также вариант исполнения колец, в соответствии с которым их наружный диаметр А составляет от 4 до 8 мм, предпочтительно от 4 до 6 мм. Согласно изобретению толщина стенок предпочтительных кольцеобразных формованных изделий составляет от 1 до 1,5 мм.

Таким образом, указанные выше кольцеобразные формованные изделия V могут обладать следующими геометрическими параметрами (А × Н × I): 5 мм × 2 мм × 2 мм, 5 мм × 3 мм × 2 мм, 5 мм × 3 мм × 3 мм, 5,5 мм × 3 мм × 3,5 мм, 6 мм × 3 мм × 4 мм, 6,5 мм × 3 мм × 4,5 мм, 7 мм × 3 мм × 5 мм, 7 мм × 7 мм × 3 мм или 7 мм × 7 мм × 4 мм.

В соответствии с предлагаемым в изобретении способом термическую обработку предлагаемых в изобретении формованных изделий V, прежде всего кольцеобразных формованных изделий V (все последующие данные прежде всего относятся именно к их термической обработке), целью которой является изготовление каталитически активных геометрических формованных изделий К, как правило осуществляют при температурах выше 350°С (под температурой в настоящем описании подразумевают температуру внутри прокаливаемого материала). Однако температура в процессе термической обработки обычно не превышает 650°С. Согласно изобретению температура в процессе термической обработки предпочтительно не превышает 600°С, предпочтительно 550°С и особенно предпочтительно 500°С.

Кроме того, согласно изобретению температура в процессе термической обработки преимущественно превышает 380°С, предпочтительно 400°С, особенно предпочтительно 420°С и еще более предпочтительно 440°С. При этом процесс термической обработки можно разделять на несколько временных фаз. Например, первоначальную термическую обработку можно осуществлять при температуре от 150 до 350°С, предпочтительно от 220 до 290°С (фаза 1), после чего термическую обработку можно продолжать при температуре от 400 до 600°С, предпочтительно от 430 до 550°С (фаза 2).

Длительность термической обработки формованных изделий V обычно составляет несколько часов (часто более 5 часов). Термическую обработку часто осуществляют в течение общего промежутка времени, составляющего более 10 часов. В большинстве случаев длительность термической обработки формованных изделий V не превышает 45 часов, соответственно 25 часов. Часто она составляет менее 20 часов. Длительность термической обработки при более высоких температурах в принципе может быть менее продолжительной, тогда как при не слишком высоких температурах она может занимать больше времени. В предпочтительном варианте осуществления изобретения термическую обработку формованных изделий V выполняют при температуре не выше 465°С, причем ее длительность в температурной области выше 440°С составляет от 10 до 20 часов. Согласно изобретению в другом предпочтительном варианте осуществления термической обработки формованных изделий V (предпочтительном в смысле достижения целей настоящего изобретения) ее осуществляют в температурном интервале от 465 до 500°С (не выше), причем ее длительность при температуре ≥465°С составляет от 2 до 10 часов.

Таким образом, окончательная температура прокаливания во всех примерах осуществления изобретения В1-В8, а также во всех сравнительных примерах V1-V6 при прочих неизменных условиях (включая последующее применение в качестве катализаторов частичного окисления пропилена) может составлять 450°С, 452°С, 454°С, 456°С, 458°С, 460°С, 462°С, 464°С, 466°С, 468°С, 470°С, 472°С, 474°С, 476°С, 478°С, 480°С, 485°С, 490°С, 495°С, 500°С, 505°С или 510°С.

Длительность прокаливания во всех примерах осуществления изобретения В1-В8, а также во всех сравнительных примерах V1-V6 при прочих неизменных условиях (включая последующее применение в качестве катализаторов частичного окисления пропилена) может быть сокращена на 9, 8, 7, 6, 5, 4, 3, 2 или 1 час благодаря повышению окончательной температуры прокаливания соответственно на 2°С, 4°С, 6°С, 8°С, 10°С, 12°С, 14°С, 16°С или 20°С.

Термическую обработку формованных изделий V (включая фазу 1, называемую также фазой деструкции) можно осуществлять как в атмосфере инертного газа, так и в окислительной атмосфере, например, такой как воздух (или иная смесь инертного газа с кислородом), а также в восстанавливающей атмосфере (например, смеси, состоящей из инертного газа, аммиака, монооксида углерода и/или водорода, или в атмосфере метана, акролеина или метакролеина). Термическую обработку формованных изделий V, очевидно, можно осуществлять также под вакуумом. Кроме того, возможно варьирование атмосферы термической обработки по мере ее выполнения. Согласно изобретению термическую обработку формованных изделий V предпочтительно осуществляют в окисляющей атмосфере. Термическую обработку технически целесообразно выполнять в атмосфере неподвижного или движущегося воздуха.

Термическую обработку формованных изделий V в принципе можно осуществлять в печах самого разного типа, например, таких как обогреваемые камерные печи с циркуляцией воздуха, полочные печи, вращающиеся трубчатые печи, ленточные кальцинаторы или шахтные печи. Согласно изобретению термическую обработку формованных изделий V предпочтительно осуществляют в описанных в немецкой заявке на патент DE-A 10046957 и международной заявке WO 02/24620 устройствах для прокаливания с ленточным транспортером. При этом местных перегревов подвергаемого прокаливанию материала, который помещают на движущуюся газопроницаемую транспортерную ленту, удается избежать благодаря пропусканию подаваемых вентиляторами интенсивных потоков газообразной прокаливающей атмосферы.

Целью термической обработки формованных изделий V, выполняемой при температурах ниже 350°С, как правило является термическая деструкция содержащихся в них источников элементов (элементарных компонентов) целевой активной массы многоэлементного оксида I, а также при необходимости совместно используемых вспомогательных средств для формования. Указанную деструкцию нередко осуществляют путем нагревания материала при температурах выше 350°С.

Термическую обработку в принципе можно осуществлять также в соответствии с патентом США US 2005/0131253.

В типичных случаях предел прочности описанных выше, получаемых согласно изобретению кольцеобразных сплошных каталитически активных формованных изделий К при боковом сжатии составляет от 5 до 13 Н, чаще всего от 8 до 11 Н.

Получаемые согласно изобретению сплошные каталитически активные формованные изделия К в качестве катализаторов гетерогенно катализируемого частичного газофазного окисления алканов, алканолов, алкенов и/или алкеналей с 3-6 атомами углерода можно использовать не только как таковые. Указанные формованные изделия можно подвергать также измельчению, причем образующийся тонкодисперсный материал после при необходимости выполняемой сортировки можно наносить с помощью пригодного жидкого связующего (например, воды) на поверхность пригодного носителя в виде соответствующих геометрических формованных изделий, например, шариков или колец, используя технологию, описанную, например, в немецких заявках на патент DE-A 2909671 и DE-A 10051419. Оболочечный катализатор, образующийся после сушки или непосредственно после нанесения активной массы на тела указанного носителя, можно использовать в качестве катализатора указанных выше процессов гетерогенно катализируемого газофазного частичного окисления, например, описанных в международной заявке WO 02/49757 и немецкой заявке на патент DE-A 10122027.

Согласно указанной выше технологии в качестве материала подложки можно использовать обычные пористые или непористые оксиды алюминия, диоксид кремния, диоксид циркония, карбид кремния или силикаты, такие как силикат магния или алюминия. Телам носителя можно придавать правильную или неправильную геометрическую форму, причем предпочтительному использованию подлежат формованные изделия носителя, которые обладают правильной геометрической формой, например, формой шариков или колец, с явно выраженной поверхностной шероховатостью. Особых преимуществ можно достичь благодаря использованию обладающих поверхностной шероховатостью, в основном непористых колец из стеатита, максимальная длина которых (наиболее протяженная прямая, соединяющая две точки на поверхности формованного изделия носителя) в типичном случае составляет от 2 до 12 мм, чаще всего от 4 до 10 мм (смотри также немецкую заявку на патент DE-A 4442346). Указанные выше значения максимальной протяженности относятся также к другим формованным изделиям носителя, например, таким как шарики, сплошные цилиндры и прочие кольца.

Целесообразная толщина слоя активной массы (порошковой массы), наносимой в виде оболочки на формованные изделия носителя, составляет от 10 до 1000 мкм, предпочтительно от 100 до 700 мкм, особенно предпочтительно от 300 до 500 мкм. Подобная оболочка может обладать также толщиной от 10 до 500 мкм или от 200 до 300 мкм. Поверхностная шероховатость Rz формованных изделий носителя чаще всего составляет от 40 до 200 мкм, часто от 40 до 100 мкм (Rz определяют согласно DIN 4768, лист 1, посредством прибора "Hommel Tester für DIN-ISO Oberflächenmaßgrößen" фирмы Hommelwerke, Германия). В целесообразном варианте в качестве носителя используют непористый материал (общий объем пор в пересчете на объем тела носителя составляет менее 1% об.).

Формование (уплотнение) тонкодисперсной исходной массы A3, сопровождаемое образованием формованных изделий V, в принципе можно осуществлять также путем нанесения исходной массы A3 на поверхность указанных выше геометрических формованных изделий носителя, осуществляемого с использованием пригодного жидкого связующего. Образующиеся в результате сушки формованные изделия V из исходных веществ могут быть подвергнуты выполняемой согласно изобретению термической обработке, приводящей к формированию предлагаемых в изобретении оболочечных каталитически активных формованных изделий К.

Для реализации рассматриваемых в настоящем описании процессов гетерогенно катализируемого частичного газофазного окисления можно использовать также псевдоожиженные, соответственно движущиеся слои порошкообразных активных масс, которые могут быть изготовлены путем размола получаемых согласно изобретению сплошных каталитически активных формованных изделий К.

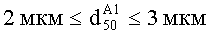

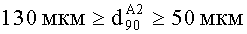

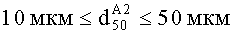

Оптимальным является также вариант осуществления предлагаемого в изобретении способа, в соответствии с которым размер частиц тонкодисперсной исходной массы А2 находится в интервале

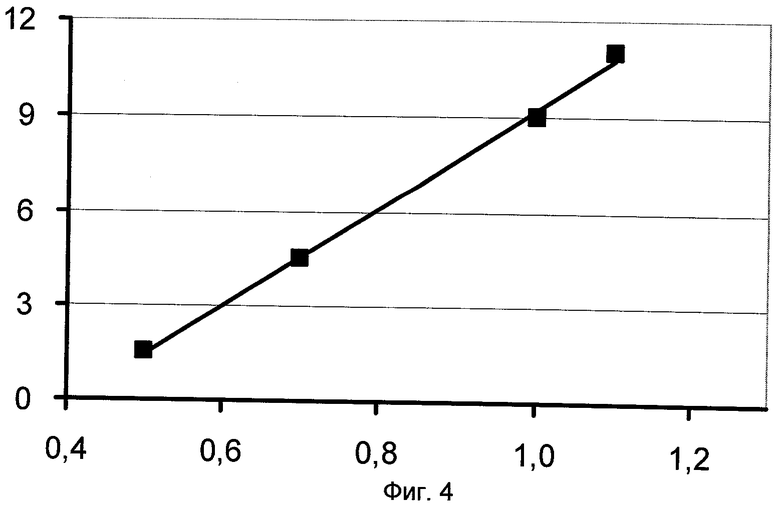

Кроме того, предпочтительным является вариант осуществления предлагаемого в изобретении способа, в соответствии с которым в дополнение к регламентируемому согласно изобретению требованию, касающемуся показателя стабильности F (смотри выше), регламентируют также величину произведения F*:

которая должна составлять ≥15 (предпочтительно ≥18) и в особенно предпочтительном варианте находится в интервале 25≥F*≥18, причем

Согласно изобретению благоприятным является также соблюдение условия, в соответствии с которым отношение диаметра частиц

Получаемые согласно изобретению каталитически активные формованные изделия К пригодны для использования в качестве катализаторов любых процессов гетерогенно катализируемого частичного газофазного окисления, для осуществления которых пригодны указанные выше каталитически активные геометрические формованные изделия К*. Однако указанные формованные изделия особенно пригодны для использования в качестве катализаторов частичного окисления пропилена до акролеина, а также изобутилена и/или трет-бутанола до метакролеина. Прежде всего это относится к предлагаемым в изобретении кольцеобразным сплошным каталитически активным формованным изделиям К. При этом частичное окисление можно осуществлять, например, в соответствии с немецкой заявкой на патент DE-A 102007004961, международными заявками WO 02/49757 и WO 02/24620, немецкой заявкой с регистрационным номером 102008040093.9, международной заявкой WO 2005/030393, европейской заявкой на патент ЕР-А 575897, а также международными заявками WO 2007/082827, WO 2005/113127, WO 2005/047224, WO 2005/042459 и WO 2007/017431.

Использование получаемых предлагаемым в изобретении способом кольцеобразных сплошных катализаторов, которые обладают указанными выше индивидуальными геометрическими параметрами, оказывается предпочтительным прежде всего также в том случае, если нагрузка на катализатор по содержащей пропилен, изобутилен и/или трет-бутанол (соответственно его простой метиловый эфир) исходной реакционной газовой смеси составляет более 130 нл/л в час, причем объем, который занимают состоящие только из инертного материала насыпные слои, расположенные в реакторе выше насыпных слоев катализатора и/или ниже них (в направлении пропускания реакционной газовой смеси), при расчете нагрузки катализатора реакционной газовой смесью не учитывают.

Преимущества получаемых, как описано выше, кольцеобразных сплошных каталитически активных формованных изделий К, состоящее в низкой скорости их деактивирования, проявляются также в случае, если рассчитываемая, как указано выше, нагрузка катализатора по исходной реакционной газовой смеси составляет более 140 нл/л·ч, более 150 нл/л·ч или более 160 нл/л·ч. При этом нагрузка катализатора по исходной реакционной газовой смеси обычно составляет менее 600 нл/л·ч, часто менее 500 нл/л·ч, чаще всего менее 400 нл/л·ч или менее 350 нл/л·ч. Особенно целесообразной нагрузке катализатора соответствует диапазон от 160 до 300 нл/л·ч, соответственно до 250 или 200 нл/л·ч.

Согласно изобретению благоприятным, очевидно, является также режим эксплуатации получаемых, как описано выше, кольцеобразных сплошных каталитически активных формованных изделий К в качестве катализаторов частичного окисления пропилена до акролеина, соответственно изобутилена и/или трет-бутанола (соответственно его простого метилового эфира) до метакролеина, в соответствии с которым нагрузка катализатора по подлежащему частичному окислению исходному соединению составляет менее 130 нл/л·ч, менее 120 нл/л·ч или менее 110 нл/л·ч. Однако соответствующая нагрузка катализатора как правило составляет более 60 нл/л·ч, более 70 нл/л·ч или более 80 нл/л·ч.

Нагрузка катализатора по подлежащему частичному окислению исходному соединению (пропилену, изобутилену и/или трет-бутанолу, соответственно его простому метиловому эфиру) в принципе может быть отрегулирована двумя следующими методами:

a) путем варьирования нагрузки катализатора по исходной реакционной газовой смеси (то есть вводимой в стационарный слой катализатора реакционной газовой смеси) и/или

b) путем варьирования содержания подлежащего частичному окислению исходного соединения в исходной реакционной газовой смеси.

Получаемые согласно изобретению кольцеобразные сплошные каталитически активные формованные изделия К особенно пригодны также, например, в том случае, если регулирование нагрузки катализатора по подлежащему частичному окислению органическому соединению в области выше 130 нл/л·ч осуществляют прежде всего указанным выше методом а).

Содержание пропилена (изобутилена, соответственно трет-бутанола или его простого метилового эфира) в исходной реакционной газовой смеси как правило (то есть в основном вне зависимости от нагрузки катализатора) находится в интервале от 4 до 20% об., часто от 5 до 15% об., от 5 до 12% об. или от 5 до 8% об. (соответственно в пересчете на общий объем исходной реакционной газовой смеси).

Газофазное частичное окисление, катализируемое получаемыми, как указано выше, например, кольцеобразными сплошными каталитически активными формованными изделиями К (или иными каталитически активными геометрическими формованными изделиями К), вне зависимости от нагрузки катализатора часто осуществляют при преимущественном объемном соотношении компонентов исходной реакционной газовой смеси, то есть подвергаемого частичному окислению (органического) соединения (например, пропилена), кислорода, индифферентных газов (включая водяной пар), составляющем 1:(1,0-3,0):(5-25), предпочтительно 1:(1,5-2,3):(10-20).

При этом под индифферентными (или инертными) газами подразумевают газы, которые в процессе частичного окисления остаются химически неизменными по меньшей мере на 95% мол., предпочтительно по меньшей мере на 98% мол.

Индифферентный газ, входящий в состав указанных выше исходных реакционных газовых смесей может содержать более 20% об., более 30% об., более 40% об., более 50% об., более 60% об., более 70% об., более 80% об., более 90% об. или более 95% об. молекулярного азота.

В случае нагрузки катализатора по подвергаемому частичному окислению органическому соединению, которая превышает 150 нл/л·ч, в исходной реакционной газовой смеси рекомендуется совместно использовать инертные разбавляющие газы, такие как пропан, этан, метан, пентан, бутан, диоксид углерода, монооксид углерода, водяной пар и/или благородные газы. Однако указанные инертные газы и их смеси в общем случае можно совместно использовать также уже при меньшей нагрузке катализатора по подлежащему частичному окислению органическому соединению. В качестве разбавляющего газа можно совместно использовать также циркуляционный газ. Под циркуляционным газом подразумевают остаточный газ, остающийся после преимущественно селективного выделения целевого соединения из газовой смеси продуктов частичного окисления. При этом следует учитывать, что процесс частичного окисления пропилена до акролеина или метакролеина, катализируемый получаемыми согласно изобретению, например, кольцеобразными каталитически активными формованными изделиями К, может являться лишь первой стадией общего двухстадийного процесса частичного окисления пропилена до акриловой кислоты или метакриловой кислоты, являющихся непосредственными целевыми соединениями, в связи с чем формирование циркуляционного газа в большинстве случаев осуществляют лишь по завершении второй стадии. В соответствии с подобным двухстадийным процессом частичного окисления газовую смесь продуктов реакции первой стадии после при необходимости выполняемого охлаждения и/или вторичного добавления кислорода как правило как таковую направляют на вторую стадию частичного окисления.

Исходная реакционная газовая смесь на входе в реактор в случае частичного окисления пропилена до акролеина, осуществляемого с использованием получаемых, как описано выше, например, кольцеобразных каталитически активных формованных изделий К, вне зависимости от нагрузки катализатора может обладать, например, следующим составом:

Смеси первого из указанных выше составов особенно пригодны в случае нагрузки стационарного слоя катализатора по пропилену, составляющей более 130 нл/л·ч, в то время как смеси второго из указанных составов прежде всего можно использовать в случае нагрузки стационарного слоя катализатора по пропилену, составляющей менее 130 нл/л·ч, прежде всего менее 100 нл/л·ч.

В качестве альтернативы вне зависимости от нагрузки катализатора по пропилену можно использовать следующие исходные реакционные газовые смеси:

молекулярный кислород, используемый в таком количестве, чтобы его молярное отношение к количеству пропилена составляло от 1,5:1 до 2,5:1,

или

Исходная реакционная газовая смесь может обладать также следующим составом:

В другом варианте исходная реакционная газовая смесь может обладать следующим составом:

В другом варианте можно использовать также исходные реакционные газовые смеси, состав которых соответствует примеру 1 или примеру 2 из европейской заявки на патент ЕР-А 990636, а также примеру 3, примеру 26 или примеру 53 из европейской заявки на патент ЕР-А 1106598.

Кроме того, согласно изобретению пригодны также получаемые, как описано выше, например, кольцеобразные каталитически активные формованные изделия К, используемые для осуществления способа, приведенного в немецкой заявке на патент DE-A 10246119, соответственно DE-A 10245585.

Другие пригодные согласно изобретению исходные реакционные газовые смеси могут обладать следующим составом:

В случае синтеза метакролеина исходная реакционная газовая смесь прежде всего может обладать также составом, указанным в немецкой заявке на патент DE-A 4407020.

Температура, при которой осуществляют процесс частичного окисления пропилена с использованием получаемых, как указано выше, например, кольцеобразных каталитически активных формованных изделий К, чаще всего находится в интервале от 300 до 380°С. Синтез метакролеина осуществляют при аналогичной температуре.

Давление, при котором осуществляют указанные выше процессы частичного окисления, как правило составляет от 0,5 или 1,5 бар до 3 или 4 бар (в отсутствие особых указаний в данном случае и в дальнейшем описании речь идет об абсолютном давлении).

Типичная общая нагрузка находящегося в реакторе катализатора по исходной реакционной газовой смеси при осуществлении указанных выше процессов частичного окисления составляет от 1000 до 10000 нл/л·ч, в большинстве случаев от 1500 до 5000 нл/л·ч, часто от 2000 до 4000 нл/л·ч. Используемый в исходной реакционной газовой смеси пропилен прежде всего может являться продуктом полимерной или химической чистоты, как это указано, например, в немецкой заявке на патент DE-A 10232748.

В качестве источника кислорода обычно используют воздух.

Частичное окисление указанных выше органических соединений с использованием получаемых, как описано выше, например, кольцеобразных каталитически активных формованных изделий К в наиболее простом случае можно осуществлять, например, в заполненном стационарным слоем катализатора однозонном кожухотрубном реакторе с большим количеством контактных трубок, который описан, например, в немецкой заявке на патент DE-A 4431957, а также в европейских заявках на патент ЕР-А 700714 и ЕР-А 700893.

Контактные трубки подобных кожухотрубных реакторов обычно выполнены из ферритной стали и в типичном случае обладают толщиной стенок от 1 до 3 мм. Внутренний диаметр контактных трубок как правило составляет от 20 до 30 мм, чаще всего от 21 до 26 мм. Типичная длина контактных трубок составляет 3,20 м. Технически целесообразное количество контактных трубок в трубном пучке реактора составляет по меньшей мере 1000, предпочтительно по меньшей мере 5000. Количество помещаемых в кожух реактора контактных трубок чаще всего составляет от 15000 до 35000. Кожухотрубные реакторы с числом контактных трубок более 40000 являются исключением. Контактные трубки обычно равномерно распределены внутри кожуха реактора, причем распределение контактных трубок в целесообразном варианте выбирают таким образом, чтобы расстояние между центральными осями соседних контактных трубок (так называемый шаг) составляло от 35 до 45 мм (смотри европейскую заявку на патент ЕР-В 468290).

Частичное окисление указанных выше органических соединений, в особенности при повышенной нагрузке катализатора по подлежащему частичному окислению органическому соединению, можно осуществлять также в кожухотрубном реакторе со стационарным слоем катализатора и большим количеством контактных трубок, который состоит из нескольких, например, двух зон (в частности, в реакторе, описанном в немецких заявках на патент DE-A 19910506, DE-A 10313213 и DE-А 10313208, a также в европейской заявке на патент ЕР-А 1106598). Типичная длина контактных трубок подобного двухзонного реактора со стационарным слоем катализатора составляет 3,50 м. Остальные параметры подобного реактора в основном аналогичны указанным выше параметрам соответствующего однозонного реактора. Вокруг относящихся к каждой из термостатируемых зон контактных трубок с находящимся внутри них катализатором циркулирует средство теплообмена. Пригодными средствами теплообмена являются, например, расплавы солей, таких как нитрат калия, нитрит калия, нитрит натрия и/или нитрат натрия, или низкоплавких металлов, таких как натрий, ртуть или сплавы разных металлов. Скорость течения средства теплообмена в пределах соответствующей термостатируемой зоны как правило выбирают таким образом, чтобы его температура от места входа в эту температурную зону до места выхода из нее возрастала на величину, составляющую от 0 до 15°С, чаще всего от 1 до 10°С, от 2 до 8°С или от 3 до 6°С.

Температуру средства теплообмена на входе в соответствующую термостатируемую зону, которое может перемещаться внутри указанной зоны прямотоком или противотоком по отношению к направлению пропускания через эту зону реакционной газовой смеси, предпочтительно следует выбирать в соответствии с рекомендациями, приведенными в европейской заявке на патент ЕР-А 1106598, немецких заявках на патент DE-A 19948523, DE-A 19948248 и DE-A 10313209, европейской заявке на патент ЕР-А 700714, немецких заявках на патент DE-A 10313208 и DE-А 10313213, международных заявках WO 00/53557, WO 00/53558, WO 01/36364 и WO 00/53557, а также в других цитируемых в настоящем описании публикациях уровня техники. Средство теплообмена перемещается внутри термостатируемой зоны предпочтительно по извилистой траектории. Указанные выше трубчатые реакторы со стационарным слоем катализатора и большим количество контактных трубок как правило дополнительно снабжают термотрубками для определения температуры газовой фазы в слое катализатора. В целесообразном варианте внутренний диаметр подобной термотрубки и диаметр находящейся внутри нее гильзы с термочувствительным элементом выбирают таким образом, чтобы отношение объема, в котором выделяется теплота реакции, к отводящей соответствующее тепло поверхности в случае термотрубок, соответственно рабочих (контактных) трубок, было одинаковым или лишь незначительно отличалось друг от друга.

Потери давления в рабочих трубках и термотрубках при одинаковом расходе реакционной газовой смеси через единицу реакционного объема должны быть одинаковыми. Выравнивание потерь давления можно осуществлять добавлением дробленого катализатора к находящимся в термотрубке каталитически активным формованным изделиям. Подобную компенсацию потерь давления следует осуществлять равномерно по всей длине термотрубки.