Изобретение относится к способу продолжительного проведения гетерогенно-катализируемого частичного газофазного окисления пропилена в акролеин, в соответствии с которым исходную реакционную газовую смесь, содержащую пропилен, молекулярный кислород и по меньшей мере один инертный газ, молярное отношение молекулярного кислорода к пропилену O2:C3H6 в которой составляет ≥1:1, пропускают через стационарный слой катализатора, активной массой которого является по меньшей мере один полиметаллоксид, содержащий элементы: молибден, железо и висмут, при условии, что:

- стационарный слой катализатора упорядочен в двух пространственно следующих друг за другом (как правило граничащих друг с другом) температурных зонах A и B (стационарный слой катализатора располагается через две пространственно следующие друг за другом температурные зоны A и B),

- как температура температурной зоны A (TA), так и температура температурной зоны B (TB) находятся в диапазоне от 280 до 420°C,

- исходная реакционная газовая смесь проходит через температурные зоны A и B во временной последовательности «сначала A, затем B», причем температурная зона A продолжается до степени превращения содержащегося в исходной реакционной газовой смеси пропилена (UA), составляющей от 45 до 85 мол.%, в то время как в температурной зоне B степень превращения пропилена (UB) возрастает до значения S90 мол.%,

- селективность образования акролеина в пересчете на превращенный пропилен при однократном пропускании исходной реакционной газовой смеси через общий стационарный слой катализатора составляет ≥80 мол.%,

- загруженность стационарного слоя катализатора содержащимся в исходной реакционной газовой смеси пропиленом составляет ≥140 нл пропилена на литр стационарного слоя катализатора в час,

- после загрузки свежего стационарного слоя катализатора температуры TA и TB становятся такими, что разность ΔTBA=TB-TA составляет более 0°C, и

- с целью противодействия снижению качества стационарного слоя катализатора по мере последующего увеличения длительности производственного процесса повышают по меньшей мере одну из температур TA или TB.

Под разбавляющим газом (называемом в настоящем описании также инертным газом), в основном инертно ведущим себя в условиях гетерогенно-катализируемого газофазного частичного окисления пропилена в акролеин, в настоящем описании подразумевают разбавляющий газ, более 95 мол.%, предпочтительно более 97 мол.%, особенно предпочтительно более 99 мол.% каждого из компонентов которого в условиях гетерогенно-катализируемого газофазного частичного окисления (или также частичного газофазного окисления) остаются неизменными.

Под загруженностью катализирующего реакционную стадию стационарного слоя катализатора реакционной газовой смесью (например, исходной реакционной газовой смесью) подразумевают количество реакционной газовой смеси в нормальных литрах (сокращенно «нл»; объем в литрах, который соответствующее количество реакционной газовой смеси занимало бы в нормальных условиях, то есть при 0°C и давлении одна атмосфера (1013,25 гПа)), которое поступает к стационарному слою катализатора, в пересчете на (насыпной) объем его насыпного слоя (нл/л·ч). Загруженность стационарного слоя катализатора может относиться также только к одному из компонентов исходной реакционной газовой смеси. В подобном случае речь идет об объемном количестве этого компонента (в нл), подаваемом к стационарному слою катализатора в расчете на единицу объема его насыпного слоя в час.

Исходная реакционная газовая смесь содержит инертный газ, в частности, для того, чтобы удерживать реакционную газовую смесь вне области взрыва.

Указанный в начале описания способ гетерогенно-катализируемого частичного газофазного окисления пропилена в акролеин на свежезагруженном стационарном слое катализатора (то есть, на стационарном слое нового, свежеизготовленного катализатора, который еще не использовали для частичного окисления) в принципе известен, например, из международной заявки WO 2004/085362 и цитируемого в ней уровня техники.

Указанный способ имеет особое значение, в частности, для осуществления первой стадии окисления при получении акриловой кислоты двухстадийным гетерогенно-катализируемым газофазным окислением исходя из пропилена. Акриловая кислота является важным мономером и находит применение как таковая или в виде ее сложного алкилового эфира для получения продуктов полимеризации, пригодных, например, для применения в качестве клеев или абсорбентов воды. При этом акролеин является важным промежуточным продуктом.

Решаемая при этом с помощью стационарного слоя катализатора задача состоит в том, чтобы способствовать, например, предпочтительному протеканию необходимого частичного окисления пропилена, а не его полного окисления в оксиды углерода и воду.

Химическое превращение происходит при пропускании реакционной газовой смеси через стационарный слой катализатора, а именно во время ее пребывания в стационарном слое катализатора.

Гетерогенно-катализируемое частичное газофазное окисление пропилена в акролеин является типичным экзотермическим процессом. Вследствие многообразия возможных параллельных и/или последовательных реакций совместное использование катализатора обычно не является единственно достаточным техническим мероприятием для максимально селективного превращения пропилена в акролеин. Напротив, для максимально селективного осуществления гетерогенно-катализируемого газофазного частичного окисления пропилена в акролеин в стационарном слое катализатора при одновременно задаваемой подходящей степени превращения пропилена дополнительно необходимо в определенной степени управлять температурным ходом реакции, соответственно ходом температуры в стационарном слое катализатора в направлении течения реакционной газовой смеси (смотри, например, европейскую заявку на патент EP-A 700714).

В этом отношении согласно техническим решениям уровня техники прежде всего в случае повышенной загруженности стационарного слоя катализатора пропиленом как правило предпочтительной является загрузка свежего стационарного слоя катализатора в виде двух пространственно следующих друг за другом температурных зон A и B с температурами TA и TB, разность которых ΔTBA=TB-TA составляет более 0°C, причем исходную реакционную газовую смесь, содержащую пропилен и молекулярный кислород, а также по меньшей мере один инертный газ, следует пропускать через стационарный слой катализатора таким образом, чтобы она проходила через температурные зоны A и B во временной последовательности «сначала A, затем B», и причем длину температурной зоны A рассчитывают таким образом, чтобы степень превращения UA пропилена, содержащегося в исходной реакционной газовой смеси (газовой смеси, которую направляют в стационарный слой катализатора), в зоне A составляла от 45 до 85 мол.%, а длину температурной зоны B рассчитывают таким образом, чтобы степень превращения пропилена UB в этой зоне B (то есть при пропускании реакционной газовой смеси через реакционную зону B) возрастала и составляла ≥90 мол.% (смотри, например, европейскую заявку на патент EP-A 1159244).

При этом температурные зоны A и B на практике как правило реализуют путем введения стационарного слоя катализатора в реакционный объем (например, во внутреннее пространство (реакционной) трубки) таким образом, чтобы в два в основном отделенные друг от друга и пространственно следующие друг за другом в направлении течения реакционной газовой смеси (и как правило граничащие друг с другом) участка A и B в целях регулирования температуры (теплоотвода) поступал (соответственно входил и выходил) соответствующий текучий (предпочтительно жидкий) теплоноситель (средство теплообмена), касающийся материальной огибающей реакционного объема (стенок реакционного объема) (контактирующий с огибающей) и проходящий вдоль участка A, соответственно B. При этом на участок А теплоноситель обычно поступает с температурой TA, а на участок В с температурой TB. При этом общая теплоемкость подаваемого потока теплоносителя обычно гороздо выше общей теплоемкости потока реакционной газовой смеси. В отношении коэффициента теплопередачи (от материальной огибающей к текучему теплоносителю) способ в неявной форме описан в европейской заявке на патент EP-A 700714 и в явной форме в европейской заявке на патент EP-A 1547994.

При этом под температурой температурной зоны как в уровне техники, так и в настоящем описании подразумевают температуру находящейся в температурной зоне части стационарного слоя катализатора (соответственно части насыпного стационарного слоя катализатора) при осуществлении предлагаемого в изобретении способа, но при условном отсутствии выделения химической теплоты реакции.

Указанная температура обычно в основном соответствует той температуре, с которой соответствующий теплоноситель входит в соответствующую температурную зону.

В особенно простом техническом варианте стационарный слой катализатора (насыпной стационарный слой катализатора) может находиться, например в контактных трубках (реакционных трубках) так называемого двухзонного кожухотрубного реактора (может быть засыпан в трубки), как описано, например, в немецких заявках на патент DE-A 19910508, DE-A 19948523, DE-A 19910506 и DE-A 19948241, международных заявках WO 2004/085362, WO 2007/082827, WO 2004/085370, WO 2004/085369, WO 2004/085363, WO 2004/085365, WO 2004/007064 и WO 2004/085367, а также в цитируемой в этих публикациях литературе.

Предпочтительный вариант используемого согласно изобретению двухзонного кожухотрубного реактора описан в немецком патенте DE-C 2830765. Кроме того, для реализации рассматриваемой технологии пригодны двухзонные кожухотрубные реакторы, описанные в немецком патенте DE-C 2513405,патентной заявке США US-A 3,147,084, немецкой заявке на патент DE-A 2201528, европейской заявке на патент ЕР-А 383224 и немецкой заявке на патент DE-A 2903218.

Таким образом, в простом случае подлежащий использованию согласно изобретению насыпной стационарный слой катализатора (стационарный слой катализатора) находится в реакционных трубках реактора (кожухотрубного реактора) с большим количеством контактных трубок, которые омывают (входят и выходят) два в основном пространствено разобщенные термостатирующие среды (текучие теплоносители, средства теплообмена), например, ионные жидкости, вода (пар), солевые расплавы или жидкие металлы. Участок трубок, который охватывается соответствующей солевой баней, соответственно металлической баней, представляет собой температурную зону.

Соответствующими температурными зонами могут быть снабжены также реакторы с термопластинами, описанные, например, в международной заявке WO 2005/009608, или реакторы с теплообменными пластинами, описанные, например, в европейской заявке на патент EP-A 1577001.

В дополнение к указанным выше внешним техническим мероприятиям управлению температурой способствуют также упомянутые выше инертные разбавляющие газы, совместно используемые в исходной реакционной газовой смеси, которые благодаря присущей им теплоемкости способны поглощать выделяющуюся свободную теплоту реакции (внутренние мероприятия по управлению температурой), регулируя ход температуры реакции в стационарном слое катализатора.

Одним из наиболее часто совместно используемых инертных разбавляющих газов является молекулярный азот, который всегда автоматически используется, если в качестве источника кислорода для гетерогенно-катализируемого газофазного частичного окисления используют воздух.

В связи с общедоступностью и благоприятной молярной теплоемкостью другим часто совместно используемым инертным разбавляющим газом является водяной пар.

Другими типичными совместно используемыми инертными разбавляющими газами являются благородные газы (например, гелий, аргон, неон) или оксиды углерода (диоксид углерода и/или монооксид углерода).

В качестве инертных газов, обладающих сравнительно высокой молярной теплоемкостью, для гетерогенно-катализируемого частичного газофазного окисления пропилена в акролеин можно использовать, в частности, также насыщенные углеводороды например, н-пропан и этан. В качестве инертного разбавляющего газа часто совместно используют также возвратный газ (смотри европейскую заявку на патент EP-A 1180508). При этом возвратным газом называют остаточный газ, который остается после одностадийного или многостадийного гетерогенно-катализируемого газофазного частичного окисления пропилена в акролеин, соответственно акриловую кислоту (гетерогенно-катализируемое частичное окисление пропилена в акролеин может являться, например, также лишь первой реакционной стадией двухстадийного гетерогенно-катализируемого частичного окисления пропилена в акриловую кислоту) в том случае, если из газовой смеси продуктов реакции более или менее селективно (например, путем абсорбции в пригодном растворителе, фракционирующей конденсации или совместной абсорбции и конденсации) выделен целевой продукт (акролеин, соответственно акриловая кислота) (смотри, например, международную заявку WO 2007/082827, с.6 и следующие).

Возвратный газ, как правило, преимущественно состоит из используемых для частичного окисления инертных разбавляющих газов, а также из водяного пара, обычно образующегося при частичном окислении в качестве побочного продукта или добавляемого в качестве разбавляющего газа, и оксидов углерода, образующихся в результате нежелательного полного окисления, протекающего в качестве побочной реакции. Возвратный газ частично дополнительно содержит незначительные количества неизрасходованного при частичном окислении молекулярного кислорода (остаточного кислорода), непревращенного пропилена и/или непревращенного акролеина в качестве промежуточного продукта.

Несмотря на реализацию указанных выше внешних и внутренних мероприятий по регулированию (управлению) температурой реакции, соответственно температурой стационарного слоя катализатора (обе указанные температуры в основном идентичны), температуры в температурных зонах A и B обычно отличаются от температуры реакции (аналогичной соответствующей температуре реакционной газовой смеси), соответственно преобладающей в направлении течения вдоль стационарного слоя катализатора, и от соответствующей эффективной температуры стационарного слоя катализатора (она в основном соответствует температуре реакции на аналогичной высоте). При этом эффективная температура стационарного слоя катализатора является фактической температурой этого слоя, которая учитывает как влияние пропускаемого вне реакционного объема текучего теплоносителя, так и теплоту реакции частичного окисления (тогда как «температура температурной зоны», как указано выше, не учитывает влияния теплоты реакции частичного окисления). В отличие от эффективной температуры стационарного слоя катализатора температура температурной зоны в направлении течения вдоль него обычно в основном постоянна. В случае если температура температурной зоны не является абсолютно постоянной, то под «температурой температурной зоны» подразумевают среднее (числовое) значение температуры по температурной зоне. Термостатирование отдельных температурных зон осуществляют в основном независимо друг от друга. Эффективная температура стационарного слоя катализатора на соответствующей высоте слоя катализатора обычно выше температуры соответствующей температурной зоны.

Особое значение в указанной выше связи имеет то обстоятельство, что температура реакционной газовой смеси (а, следовательно, и эффективной температуры стационарного слоя катализатора) при пропускании указанной смеси через стационарный слой катализатора в направлении ее течения в соответствующей температурной зоне обычно проходит через максимальное значение, соответственно снижается после подобного максимального значения, то есть речь идет о так называемой горячей точке TmaxA (в температурной зоне А), соответственно TmaxB (в температурной зоне B). Разность между значением горячей точки и температурой соответствующей температурной зоны называют расширением горячей точки ΔTHB A (в температурной зоне A), соответственно ΔTHB B (в температурной зоне B).

Причина того, что концентрация реагентов в реакционной газовой смеси на ее входе в стационарный слой катализатора максимальна, состоит в том, что в этом месте наблюдаются особенно высокие скорости реакции, что сопровождается особенно значительным выделением теплоты реакции в единицу времени (реакционная газовая смесь, соответственно исходная реакционная газовая смесь, на входе в стационарный слой катализатора, как правило, в основном обладает температурой температурной зоны A).

Другой причиной указанного обстоятельства является конечная теплоотдача от реакционной газовой смеси к теплоносителю.

Согласно уровня техники в случае свежезагруженного стационарного слоя катализатора общие технологические условия как правило предпочтительно выбирают таким образом, чтобы разность TmaxA-TmaxB составляла ≥0°C (смотри международные заявки WO 2004/085362, WO 2004/085370 и WO 2004/085363).

Кроме того, согласно техническим решениям цитируемого уровня техники в случае свежезагруженного стационарного слоя катализатора общие технологические условия обычно выбирают таким образом, чтобы как ΔTHB B, так и ΔTHB A как правило не превышали 90°C. Эти разности температур чаще всего составляют ≥3°C и ≤80°V или ≤70°C, часто ≥5°C и ≤60°C, соответственно ≤50°C. В технически целесообразном отношении ΔTHB A составляет от 40 до 90°C, соответственно от 40 до 80°C.

Кроме того, в случае свежезагруженного стационарного слоя катализатора при повышении температуры соответствующей температурной зоны на +1°C изменение ΔTHB A, соответственно ΔTHB B, обычно (предпочтительно одновременно) составляет (смотри соответствующие публикации уровня техники) ≤+9°C, предпочтительно ≤+7°C или ≤+5°C, соответственно ≤+3°C, однако >+0°C (смотри, например, европейскую заявку на патент EP-A 1106598).

Позиционирование как TA, так и TB в температурном интервале от 280 до 420°C позволяет обеспечить экономически благоприятное превращение пропилена (в типичных случаях ≥90 мол.%) при однократном пропускании реакционной газовой смеси через стационарный слой катализатора (прежде всего через свежезагруженный стационарный слой катализатора).

Рабочее давление при гетерогенно-катализируемом частичном газофазном окислении пропилена в акролеин в стационарном слое катализатора может составлять как менее атмосферы (1,0133·105 Па), так и более атмосферы. Как правило, рабочее давление находится в диапазоне от ≥1 до 20 атмосфер, соответственно до 10 или 5 атмосфер. Рабочее давление обычно не превышает 100 атмосфер.

Активной массой катализаторов гетерогенно-катализируемого частичного газофазного окисления пропилена в акролеин в стационарном слое, как правило, является по меньшей мере один полиметаллоксид, содержащий элементы: молибден, железо и висмут (смотри, например, международную заявку WO 2004/085362).

Общеизвестно, что указанное в начале настоящего описания гетерогенно-катализируемое газофазное частичное окисление пропилена в акролеин после нового заполнения реактора свежим стационарным слоем катализатора можно непрерывно осуществлять в основном в течение длительного времени в основном в неизменных условиях на одном и том же стационарном слое катализатора (то есть без его замены).

Однако по мере увеличения длительности производственного процесса стационарный слой катализатора обычно теряет первоначальное качество (смотри, например, немецкую заявку на патент DE-A 102004025445). Как правило, прежде всего снижается удельная объемная активность стационарного слоя катализатора (при в остальном неизменных технологических условиях степень превращения пропилена при однократном пропускании реакционной газовой смеси через стационарный слой катализатора по мере увеличения длительности производственного процесса сокращается, что обусловливает снижение предусматриваемого на установке для производства акролеина выхода акролеина, соответственно акролеина и акриловой кислоты, в расчете на единицу объема и единицу времени). Часто уменьшается также селективность образования акролеина, соответственно совокупного целевого продукта (акролеина и акриловой кислоты).

В европейской заявке на патент EP-A 1106598 и немецкой заявке на патент DE-A 10351269 в рамках указанного выше усовершенствования продолжительная реализации процесса гетерогенно-катализируемого газофазного частичного окисления пропилена в акролеин для сохранения в основном неизменной степени превращения пропилена при однократном пропускании реакционной газовой смеси через стационарный слой катализатора пытались постепенно повышать температуру температурной зоны, в которой находится стационарный слой катализатора, а, следовательно, температуру стационарного слоя катализатора, при в остальном в значительной степени неизменных рабочих условиях (при этом, например, как в международной заявке WO 2004/085369, немецких заявках на патент DE-А 10351269, DE-A 10350812 и европейской заявке на патент ЕР-A 614872, при продолжительной реализации производственного процесса можно рекомендовать дополнительно периодически оказывать противодействие снижению качества стационарного слоя катализатора путем время от времени выполняемой регенерации стационарного слоя катализатора; с этой целью процесс гетерогенно-катализируемого газофазного частичного окисления пропилена в акролеин (соответственно в акролеин и акриловую кислоту) в стационарном слое катализатора прерывают и через стационарный слой катализатора пропускают, например, горячую смесь молекулярного кислорода с инертным газом; подобным образом удается восстановить обратимую часть утраченного качества (старение) стационарного слоя катализатора). Подобную регенерацию можно выполнять также в соответствии с немецкой заявкой на патент DE-A 102004008573, соответственно международной заявкой WO 05/082517. Так, например, подобную регенерацию всегда можно осуществлять в том случае, если частичное окисление прерывают, например, в связи с тем, что реакционная газовая смесь в определенных условиях по недосмотру приобрела лишь трудно контролируемый в отношении взрывоопасности состав.

Однако, недостаток технических решений, предложенных в европейской заявке на патент ЕР-A 1106598 и немецкой заявке на патент DE-A 10351269, состоит в том, что в указанных публикациях рекомендуется синхронное повышение температуры в обеих температурных зонах A и B. То есть TA и TB соответственно повышают в одинаковой степени (на одинаковое число градусов Цельсия).

Подобная технология более предпочтительна по сравнению с технологией, не предусматривающей повышение температуры стационарного слоя катализатора, и ее в принципе также благоприятно использовать для реализации указанного в начале настоящего описания гетерогенно-катализируемого частичного окисления пропилена в акролеин (соответственно в акролеин и акриловую кислоту).

Однако ее недостаток состоит в том, что хотя при прочих неизменных рабочих условиях она и обеспечивает соблюдение постоянства заданного превращения пропилена (в пересчете на однократное пропускание реакционной газовой смеси через стационарный слой катализатора), однако обычно это достигается ценой снижения селективности образования акролеина, соответственно совокупного целевого продукта, то есть акролеина и акриловой кислоты (смотри международную заявку WO 2007/082827).

В связи с этим в международной заявке WO 2007/082827 продолжительная реализацию процесса указанного в начале настоящего описания гетерогенно-катализируемого частичного газофазного окисления пропилена в акролеин (речь при этом всегда идет также о газофазном частичном окислении пропилена в акролеин и акриловую кислоту) рекомендуют осуществлять таким образом, что с целью противодействия снижению качества стационарного слоя катализатора по мере увеличения длительности производственного процесса повышают температуру температурной зоны A, которая вначале (после загрузки свежего стационарного слоя катализатора) ниже характерной для температурной зоны A температуры, и одновременно температуру температурной зоны В изменяют таким образом, чтобы разность ΔTBA=TB-TA между температурами обеих температурных зон TA и TB по мере увеличения длительности производственного процесса сокращалась и при необходимости даже меняла знак плюс на минус.

Однако, недостаток предлагаемого в международной заявке WO 2007/082827 технического решения состоит в том, что рекомендуемая в ней технология продолжительной реализации производственного процесса обусловливает преждевременное сокращение срока службы стационарного слоя катализатора. То есть, она приводит к сравнительно выраженному ускорению необратимого старения стационарного слоя катализатора. В случае, если степень необратимого старения стационарного слоя катализатора достигает точки, начиная с которой даже при дальнейшем повышении температуры последнего повышение степени превращения пропилена в пересчете на однократное пропускание реакционной газовой смеси через стационарный слой катализатора отсутствует или в крайнем случае может быть сохранено на прежнем уровне ценой значительного сокращения селективности образования акролеина, соответственно акролеина и акриловой кислоты (совокупного целевого продукта), стационарный слой катализатора по причинам экономичности технологии подлежит по меньшей мере частичной (смотри немецкую заявку на патент DE-A 10232748) или полной замене свежим стационарным слоем катализатора. Данный момент времени называют конечной точкой срока службы стационарного слоя катализатора.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача предложить улучшенный способ продолжительной реализации указанного в начале настоящего описания гетерогенно-катализируемого частичного газофазного окисления пропилена в акролеин в двух температурных зонах, который при повышенном сроке службы стационарного слоя катализатора в течение его эксплуатации обеспечивает также удовлетворительную селективность образования акролеина, соответственно акролеина и акриловой кислота (совокупного целевого продукта).

В соответствии с этим предлагается способ продолжительной реализации гетерогенно-катализируемого частичного газофазного окисления пропилена в акролеин (речь при этом всегда идет также о газофазном частичном окислении пропилена в акролеин и акриловую кислоту), согласно которому исходную реакционную газовую смесь, содержащую пропилен, молекулярный кислород и по меньшей мере один инертный газ, молярное отношение молекулярного кислорода к пропилену O2:C3H6 в которой составляет ≥1:1, пропускают через стационарный слой катализатора, активной массой которого является по меньшей мере один полиметаллоксид, содержащий элементы: молибден, железо и висмут, при условии, что:

- стационарный слой катализатора упорядочен в двух пространственно следующих друг за другом температурных зонах A и B,

- как температура температурной зоны A (TA), так и температура температурной зоны B (TB) находятся в диапазоне от 280 до 420°C,

- исходная реакционная газовая смесь проходит через температурные зоны A и B во временной последовательности «сначала A, затем B», причем температурная зона A продолжается до степени превращения содержащегося в исходной реакционной газовой смеси пропилена (UA), составляющей от 45 до 85 мол.%, в то время как в температурной зоне B степень превращения пропилена (UB) возрастает до значения ≥90 мол.%,

- при однократном пропускании исходной реакционной газовой смеси через общий стационарный слой катализатора селективность образования акролеина в пересчете на превращенный пропилен составляет ≥80 мол.%,

- загруженность стационарного слоя катализатора содержащимся в исходной реакционной газовой смеси пропиленом составляет ≥140 нл пропилена на литр стационарного слоя катализатора в час,

- после загрузки свежего стационарного слоя катализатора температуры TA и TB становятся такими, что разность ΔTBA=TB-TA составляет более 0°C, и

- с целью противодействия снижению качества стационарного слоя катализатора по мере последующего увеличения длительности производственного процесса повышают по меньшей мере одну из температур TA или TB,

который отличается тем, что по меньшей мере одну из двух температур TA и TB повышают таким образом, чтобы по мере увеличения длительности производственного процесса разность ΔTBA=TB-TA возрастала.

Разность ΔTBA=TB-TA при осуществлении предлагаемого в изобретении способа на свежезагруженном стационарном слое катализатора (то есть в начале осуществления предлагаемого в изобретении способа) предпочтительно составляет ≥2°C, предпочтительно ≥3°C, особенно предпочтительно ≥5°C. Разность ΔTBA при осуществлении предлагаемого в изобретении способа на свежезагруженном стационарном слое катализатора обычно составляет ≤50°C, предпочтительно ≤40°C.

Согласно изобретению благоприятная разность ΔTBA=TB-TA при осуществлении предлагаемого в изобретении способа на свежезагруженном стационарном слое катализатора находится в диапазоне от ≥5 до ≤35°C, соответственно от ≥5 до ≤30°C, от ≥5 до ≤25°C или от ≥10 до ≤25°C, соответственно от ≥15 до ≤20°C.

Следствием установления указанной выше разности ΔTBA при осуществлении предлагаемого в изобретении способа на свежезагруженном стационарном слое катализатора (то есть в начале осуществления предлагаемого в изобретении способа), как правило, является разность TmaxA-TmaxB, составляющая от ≥0 до ≤80°C или до ≤70°C.

При осуществлении предлагаемого в изобретении способа на свежезагруженном стационарном слое катализатора технически целесообразно не стремиться к выраженной разности TmaxA-TmaxB.

Таким образом, при осуществлении предлагаемого в изобретении способа на свежезагруженном стационарном слое катализатора (то есть в начале осуществления предлагаемого в изобретении способа) благоприятной разности TmaxA-TmaxB соответствует диапазон от ≥1 до ≤60°C или до ≤50°C, предпочтительно от ≥2 до ≤40°C, предпочтительно от ≥3 до ≤30°C, особенно предпочтительно от ≥5 или от ≥10 до ≤25°C, еще более предпочтительно от ≥5 до ≤20°C, соответственно до ≤15°C.

Характерная особенность предлагаемой в изобретении технологии состоит в том, что при продолжительной реализации гетерогенно-катализируемого частичного газофазного окисления пропилена в акролеин на одном и том же стационарном слое катализатора с целью противодействия ухудшению качества последнего по меньшей мере одну из двух температур TA и TB повышают при условии, чтобы при этом по мере увеличения длительности производственного процесса разность ΔTBA=TB-TA возрастала.

Таким образом, согласно изобретению предпочтительно, чтобы при продолжительной реализации производственного процесса температура TB изменялась сильнее нежели TA (соответственно в течение одинаковой длительности производственного процесса).

Иными словами, при предлагаемой в изобретении продолжительной реализации производственного процесса можно повышать как TB, так и TA.

Согласно изобретению в течение одного и того же рабочего периода продолжительной реализации производственного процесса повышение TB превышает повышение TA в число раз, составляющее от 1,2 до 5.

То есть в благоприятном варианте осуществления предлагаемого в изобретении способа повышение TB превышает повышение TA в число раз, составляющее от 1,5 до 4 или от 1,5 до 3 (например, в 2 раза) (соответственно в пересчете на один и тот же рабочий период продолжительной реализации предлагаемого в изобретении способа).

Следствием осуществления предлагаемого в изобретении способа обычно является то, что по мере увеличения длительности производственного процесса сокращается также разность TmaxA-TmaxB (по сравнению со значением разности TmaxA-TmaxB, наблюдаемой после свежей загрузки стационарного слоя катализатора).

Как выяснилось, благоприятное обстоятельство согласно изобретению состоит в том, что при продолжительной реализации предлагаемого в изобретении способа TmaxA-TmaxB не принимает отрицательных значений. Однако предлагаемая в изобретении технология не исключает возможности отрицательной разности TmaxA-TmaxB. В связи с этим способ согласно изобретению, как правило, целесообразно следует осуществлять таким образом, чтобы разность TmaxA-TmaxB имела положительный знак в течение максимально длительного времени его реализации (например, в течение по меньшей мере 6 месяцев, предпочтительно по меньшей мере 12 месяцев, предпочтительно по меньшей мере 18 месяцев, особенно предпочтительно по меньшей мере 24 месяца, еще лучше по меньшей мере 30 месяцев или по меньшей мере 36 месяцев).

В этом месте описания следует констатировать, что в промышленных условиях температуры температурных зон A и B (TA и TB) по различным причинам могут быть подвержены определенным колебаниям (как правило, в пределах ±20°C, соответственно ±10°C) (например, в случае выполнения промежуточной регенерации согласно немецкой заявке на патент DE-A 10351269; непосредственно после выполненной промежуточной регенерации (в отличие от рабочего периода непосредственно перед нею), как правило, достаточны более низкие температуры температурных зон (в отдельных случаях соответствующая разность температур может достигать также 40°C или более), чтобы при прочих неизменных условиях достигать той же степени превращения пропилена в пересчете на однократное пропускание реакционной газовой смеси через стационарный слой катализатора). В этом случае устанавливают фактический ход температуры соответствующей зоны от времени, и через точки измерения в соответствии с разработанным Лежандром и Гауссом методом наименьшей суммы квадратичных отклонений проводят кривую выравнивания. В случае, если эти кривые выравнивания соответствуют предлагаемым в изобретении отличительным признакам, прибегают к предлагаемой в изобретении технологии.

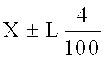

В случае, если в процессе предлагаемого в изобретении гетерогенно-катализируемого газофазного частичного окисления пропилена в акролеин (речь при этом всегда идет также о подобном превращении пропилена в акролеин и акриловую кислоту) в рамках продолжительной реализации производственного процесса, например, вследствие изменившегося рыночного спроса или изменившихся в другом месте граничных условий изменяют технологические параметры одного и того же стационарного слоя катализатора, например, его загруженность пропиленом или его загруженность пропиленом и степень превращения пропилена при однократном пропускании реакционной газовой смеси через стационарный слой катализатора с непосредственным обратным воздействием на температуру температурных зон A и B (подобным изменением являлось бы также повышение рабочего давления согласно немецкой заявке на патент DE-A 10 2004 025445), чтобы в основном сохранить эти технологические параметры в измененном виде в течение более длительного последующего рабочего периода, предлагаемая в изобретении технология соблюдается также в том случае, если в течение этого последующего более длительного рабочего периода предлагаемые в изобретении отличительные признаки в отношении стационарного слоя катализатора и его эксплуатации удовлетворяются в основном «непосредственно» после указанного выше изменения в виде эксплуатации «свежего стационарного слоя катализатора». При этом значения загруженности стационарного слоя катализатора пропиленом, которым соответствует интервал (X±10) нл/л·ч, рассматриваются для реализуемых согласно изобретению целей в качестве одной и той же загруженности пропиленом. Предлагаемая в изобретении технология соблюдается также в том случае, если продолжительная эксплуатация стационарного слоя катализатора при его загруженности пропиленом ≥140 нл пропилена на литр стационарного слоя катализатора в час временно прерывается вследствие снижения нагрузки (загруженность стационарного слоя катализатора пропиленом менее 140 нл/л·ч), и при исключении периодов низкой загруженности результатом является предлагаемая в изобретении продолжительная реализация производственного процесса при высокой нагрузке.

Кроме того, под способом гетерогенно-катализируемого частичного газофазного окисления пропилена в акролеин на свежезагруженном стационарном слое катализатора следует подразумевать осуществление способа по окончании при необходимости происходящего формирования стационарного слоя катализатора, то есть по достижении квазистационарного рабочего режима.

В общем случае осуществляют также такую предлагаемую в изобретении эксплуатацию, которая приводит к реализации предлагаемого в изобретении способа лишь по истечении определенного периода долговременной реализации процесса, и прежде чем выполнить частичную или полную замену стационарного слоя катализатора свежим слоем предлагаемую в изобретении продолжительную реализацию процесса прекращают.

Согласно изобретению ΔTBA при продолжительной реализации предлагаемого в изобретении способа предпочтительно не превышает 70°C. При продолжительной реализации предлагаемого в изобретении способа ΔTBA особенно предпочтительно не превышает 60°C, еще более предпочтительно не превышает 50°C.

Согласно изобретению особенно благоприятными являются варианты осуществления способа, согласно которым ΔTBA в течение всего периода продолжительной реализации процесса находится в интервале от 10 до 50°C, предпочтительно от 15 до 45°C, еще более предпочтительно от 20 до 40°C.

Предлагаемыми в изобретении являются, например, такие варианты осуществления способа, согласно которым ΔTBA по мере увеличения длительности производственного процесса возрастает по меньшей мере на 5°C, по меньшей мере на 10°C, по меньшей мере на 15°C, по меньшей мере на 20°C, по меньшей мере на 25°C или по меньшей мере на 30°C. В соответствии с предлагаемым в изобретении способом ΔTBA, как правило, возрастает не более чем на 50°C, чаще всего не более чем 30°C, часто не более чем на 20°C.

Согласно изобретению при продолжительной реализации производственного процесса температура TA в течение всего рабочего периода часто колеблется в пределах от 300 до 400°C, предпочтительно от 310 до 390°C, соответственно от 320 до 380°C.

Кроме того, согласно изобретению при продолжительной реализации производственного процесса температура TB в течение всего рабочего периода часто колеблется в пределах от 305 до 415°C, предпочтительно от 315 до 410°C, особенно предпочтительно от 330 до 410°C.

Результирующая степень превращения пропилена (в пересчете на однократное пропускание реакционной газовой смеси через стационарный слой катализатора) в температурной зоне A при предлагаемой в изобретении продолжительной реализации способа в течение всего рабочего периода предпочтительно составляет от 50 до 80 мол.%, особенно предпочтительно от 55 до 75 мол.%

Согласно изобретению степень превращения пропилена в температурной зоне В при предлагаемой в изобретении продолжительной реализации способа в течение всего рабочего периода предпочтительно повышается до значений, составляющих ≥92 мол.% или ≥94 мол.%, предпочтительно ≥96 мол.% и еще более предпочтительно ≥97 мол.%, ≥98 мол.% или ≥99 мол.% в пересчете на однократное пропускание реакционной газовой смеси.

Продолжительная реализация предлагаемого в изобретении способа как правило продолжается по меньшей мере 2 рабочих месяца, по меньшей мере 4 рабочих месяца, по меньшей мере 6 рабочих месяцев, по меньшей мере 9 рабочих месяцев, по меньшей мере один рабочий год, по меньшей мере 1,5 рабочих года, по меньшей мере 2 рабочих года, по меньшей мере 2,5 рабочих года, по меньшей мере 3 рабочих года, иногда даже по меньшей мере 5 рабочих лет, соответственно по меньшей мере 7 рабочих лет или в отдельных случаях даже 10 рабочих лет и более.

В соответствии с предлагаемым в изобретении способом усредненная за рабочий период, составляющий 1000 дней, скорость изменения TB может составлять, например, +0,04°C/день, в то время как усредненная скорость изменения TA за аналогичный рабочий период одновременно составляет только +0,02°C/день.

К реализации предлагаемого в изобретении способа как правило приступают не позднее того момента, когда стационарный слой катализатора находится в таком состоянии, что UB при прочих неизменных технологических условиях по меньшей мере на 0,2 мол.%, соответственно по меньшей мере на 0,3 мол.%, по меньшей мере на 0,4 мол.% или по меньшей мере на 0,5 мол.% меньше значения UB, достигаемого на свежем стационарном слое катализатора при тех же технологических условиях.

Впрочем, катализаторы, подлежащие использованию для осуществления предлагаемого в изобретении способа, и прочие технологические условия технически целесообразно выбирать таким образом, чтобы селективность образования акролеина в пересчете на пропилен, превращенный при однократном пропускании реакционной газовой смеси через стационарный слой катализатора, предпочтительно составляла ≥82 мол.%, ≥84 мол.%, ≥87 мол.%, ≥89 мол.%, ≥90 мол.%, ≥92 мол.% или ≥94 мол.%

В соответствии с предлагаемой в изобретении технологией в качестве побочного продукта обычно образуется акриловая кислота (ее количества в пересчете на молярное количество образующегося акролеина, как правило, составляют ≤15 мол.%, соответственно ≤10 мол.%). Образование этого побочного продукта рассматривают в качестве благоприятного обстоятельства, прежде всего, в том случае, если предлагаемый в изобретении способ является первой реакционной стадией двухстадийного способа гетерогенно-катализируемого частичного газофазного окисления пропилена в акриловую кислоту. В связи с этим в случае, если акролеин и акриловая кислота образуют совокупный целевой продукт, катализаторы и прочие технологические условия, подлежащие использованию для осуществления предлагаемого в изобретении способа, технически целесообразно выбирать таким образом, чтобы селективность образования совокупного целевого продукта в пересчете на степень превращения пропилена при однократном пропускании реакционной газовой смеси через стационарный слой катализатора составляла ≥93 мол.%, ≥95 мол.%, ≥96 мол.%, ≥97 мол.% или ≥98 мол.%

В техническом отношении предлагаемый в изобретении способ целесообразно осуществлять предпочтительно в указанных выше двухзонных реакторах с большим количеством контактных трубок. При этом радиальный температурный градиент теплоносителя внутри температурной зоны, как правило, составляет от 0,01 до 5°C, часто от 0,1 до 2°C и согласно изобретению предпочтительно является как можно более незначительным.

При этом скорость течения теплоносителя в соответствии с техническим решением европейской заявки на патент EP-A 700714, как правило, выбирают таким образом, чтобы температура теплоносителя от входа в температурную зону до выхода из нее вследствие экзотермичности реакции повышалась на величину, составляющую от 0 до 15°C. В типичном случае указанный перепад температур (ΔT) согласно изобретению составляет от 1 до 10°C, от 2 до 8°C или от 3 до 6°C. Предпочтительным является минимальное значение ΔT.

В принципе предлагаемый в изобретении способ можно осуществлять также в других располагающих двумя температурными зонами реакторах типа косвенного теплообменника.

Предлагаемая в изобретении технология предпочтительна по сравнению с рекомендуемыми в уровне техники технологиями прежде всего в том случае, если загруженность стационарного слоя катализатора пропиленом составляет ≥150 нл/л·ч, ≥160 нл/л·ч, ≥170 нл/л·ч, ≥180 нл/л·ч, ≥190 нл/л·ч или ≥200 нл/л·ч. Однако загруженность стационарного слоя катализатора пропиленом в соответствии с предлагаемым в настоящем изобретении способом как правило составляет ≤600 нл/л·ч, чаще всего ≤400 нл/л·ч, ≤300 нл/л·ч или ≤250 нл/л·ч.

Предпочтительность предлагаемой в изобретении технологии с учетом селективности образования акролеина или акролеина и акриловой кислоты (совокупного целевого продукта), а также с учетом степени превращения пропилена, устанавливающейся при однократном пропускании реакционной газовой смеси через стационарный слой катализатора, и с учетом результирующего срока службы стационарного слоя катализатора предположительно обусловлена сравнительно высокой экзотермичностью гетерогенно-катализируемого частичного газофазного окисления пропилена в акролеин (340 кДж/моль).

При необходимых согласно изобретению значениях загруженности стационарного слоя катализатора пропиленом и необходимых степенях превращения пропилена внутри стационарного слоя катализатора в пересчете на однократное пропускание реакционной газовой смеси через стационарный слой катализатора это приводит к высвобождению значительного количества теплоты реакции.

Для исключения попадания образующегося в температурной зоне А акролеина в температурную зону В на стационарный слой катализатора с высокоэффективными температурами, приводящего к нежелательному полному сгоранию акролеина, значительную часть превращения пропилена следует обязательно осуществлять в температурной зоне А, что приводит к образованию в этой зоне характерной «горячей точки».

В случае, если продолжительную реализацию производственного процесса осуществляют в соответствии с техническим решением международной заявки WO 2007/082827 и, как требует эта международная заявка, в течение рабочего периода повышают TA сильнее, чем TB, то, очевидно, что в температурной зоне A, по меньшей мере, в ее отдельных областях, сравнительно быстро будут достигнуты эффективные температуры слоя катализатора, недопустимые с точки зрения его качества. При этом по мере увеличения длительности производственного процесса качество катализатора будет в возрастающей степени необратимо снижаться, что при дальнейшем повышении температуры стационарного слоя катализатора одновременно обусловит также значительное усиление нежелательного полного сгорания в температурной зоне A. Наконец, это приведет к невозможности продолжения сравнительно раннего превращения пропилена и/или обеспечения селективности образования акролеина, соответственно акролеина и акриловой кислоты (то есть выхода целевого продукта YAC, соответственно совокупного продукта YAC+AA), достигаемого также путем более интенсивного повышения температуры стационарного слоя катализатора, что указывает на необходимость частичной или полной замены стационарного слоя катализатора.

Ранним показателем скорого наступления описываемого в цитируемой международной заявке поведения часто является временной ход ΔTHB A. В то время как ΔTHB A в случае свежезагруженного стационарного слоя катализатора по мере увеличения длительности производственного процесса и повышения TA, как правило, сначала возрастает, в случае использования технологии согласно международной заявке WO 2007/082827 при продолжительной реализации производственного процесса часто сравнительно рано наступает момент времени, начиная с которого ΔHB A при продолжении процесса снижается. Наступление подобного снижения обычно является важным указанием уже выраженного необратимого повреждения стационарного слоя катализатора.

Предлагаемая в настоящем изобретении технология, очевидно, позволяет сравнительно более эффективно противодействовать развитию описанного выше сценария.

То есть, хотя условие TmaxA-TmaxB≥0 и необходимо для успешной продолжительной реализация производственного процесса, однако одно оно не является достаточным. Напротив, особенно предпочтительные результаты получают в том случае, если при продолжительной реализации производственного процесса максимально эффективную температуру стационарного слоя катализатора в температурной зоне А, во-первых, соблюдают максимально долго и вместе с тем при сравнительно низких абсолютных значениях. Последнее имеет место при предлагаемой в изобретении продолжительной реализации производственного процесса.

Предлагаемую в изобретении технологию, очевидно, можно успешно использовать также при загруженности стационарного слоя катализатора пропиленом, составляющей менее 140 нл/л·ч, ≤130 нл/л·ч, ≤120 нл/л·ч, ≤110 нл/л·ч, ≤100 нл/л·ч, ≤90 нл/л·ч или ≤80 нл/л·ч (однако, как правило, ≥60 нл/л·ч). Однако по мере более интенсивного снижения загруженности стационарного слоя катализатора пропиленом более предпочтительной по сравнению с подобной технологией становится технология, предлагаемая в международной заявке WO 2007/082827.

Предлагаемую в настоящем изобретении технологию аналогичным образом можно использовать также для гетерогенно-катализируемого частичного газофазного окисления акролеина в акриловую кислоту. В связи со сравнительно более низкой экзотермичностью подобного частичного окисления и более высокой температурной интенсивностью полного окисления (полного сгорания) акриловой кислоты по сравнению с акролеином в данном случае, а также при высоких загруженностях стационарного слоя катализатора акролеином следует предпочесть технологию, предлагаемую в международной заявке WO 2007/082827.

После свежей загрузки слоя катализатора или после регенерации стационарного слоя катализатора (например, при которой через стационарный слой катализатора пропускают горячую газовую смесь молекулярного кислорода с инертным газом, как указано в соответствующем цитируемом в настоящем описании уровне техники) предлагаемый в настоящем изобретении способ обычно можно начинать не непосредственно при всей целевой степени превращения пропилена, относящейся ко всей заданной для стационарного режима высокой загруженности стационарного слоя катализатора пропиленом (в пересчете на однократное пропускание реакционной газовой смеси через стационарный слой катализатора).

Это обусловлено тем обстоятельством, что катализаторы, содержащие свежеизготовленные, соответственно свежерегенерированные оксидные активные массы, находятся в квазигиперактивном состоянии (содержат чрезмерное количество кислорода), что при непосредственном использовании стационарных рабочих условий приводило бы, в частности, к кратковременным экстремальным значениям TmaxA.

Данному обстоятельству на практике обычно противодействуют тем, что способ гетерогенно-катализируемого частичного окисления при подобном пуске, соответственно повторном пуске, сначала реализуют при сравнительно низких значениях загруженности стационарного слоя катализатора пропиленом и/или превращения пропилена (в пересчете на однократное пропускание реакционной газовой смеси через стационарный слой катализатора) (при этом в техническом отношении целесообразно также обеспечивать ΔTBA более 0°C). Затем от этих условий пуска, соответственно повторного пуска, следует переходить к рабочему режиму заданной стационарной эксплуатации катализатора предпочтительно таким образом, чтобы температура TmaxA всегда превышала TmaxB и ни в один момент времени TmaxA не превышала TmaxA в стационарном рабочем режиме более чем на +3°C (то есть значение TmaxA для стационарного рабочего режима на пути к этому режиму превышается не более чем на 3°С). В соответствии с предлагаемым в изобретении способом TmaxA предпочтительно не превышает 425°C, лучше 420°C или еще лучше 410°C.

Однако в соответствии с предлагаемым в изобретении способом TmaxA обычно составляет ≥350°C, чаще всего ≥360°C, часто ≥370°C или ≥380°C.

Рабочие стадии способа гетерогенно-катализируемого газофазного частичного окисления от пуска, соответственно повторного пуска стационарного слоя катализатора до достижения условий стационарной эксплуатации (стационарного режима) не относятся к предлагаемому в изобретении способу продолжительной реализации производственного процесса (как правило, указанные рабочие стадии продолжаются ≤72 ч, часто ≤48 ч, соответственно ≤24 ч).

Согласно изобретению предлагаемую в изобретении технологию предпочтительно используют в комбинации с промежуточной регенерацией, описанной в немецкой заявке на патент DE-A 10351269, международной заявке WO 2004/085369, немецкой заявке на патент DE-A 10350812 или европейской заявке на патент ЕР-А 614872.

Кроме того, стационарный слой катализатора предварительно может быть подвергнут полной замене; частичную замену катализатора выполняют согласно немецкой заявке на патент DE-A 10232748, соответственно международной заявке WO 2004/009525. При этом частичную замену стационарного слоя катализатора во всех случаях можно осуществлять в направлении течения реакционной газовой смеси на 80%, или только на 70%, только на 60%, только на 50%, только на 40%, только на 30% или предпочтительно на 25%, особенно предпочтительно на величину, составляющую от 30 до 50% и еще более предпочтительно от 35 до 45% от длины соответствующего загруженного стационарного слоя катализатора (при этом защитную загрузку (первый на пути потока слой), на 100% состоящую из инертного материала, аналогично другим требованиям настоящей заявки, не относят к стационарному слою катализатора; аналогичным образом согласно требованиям настоящего изобретения в качестве стационарного слоя катализатора обычно не рассматривают состоящую на 100% из инертного материала заключительную загрузку (концевую загрузку на пути потока) (если не указаны другие конкретные условия); однако состоящую на 100% из инертного материала промежуточную загрузку (если не указаны другие конкретные условия) в настоящем описании обычно относят к стационарному слою катализатора).

Указанная выше заменяемая часть катализатора часто целесообразно составляет не менее 5%, соответственно не менее 10%, соответственно не менее 20%.

Согласно изобретению молярное отношение O2:C3H6 в исходной реакционной газовой смеси при предлагаемом в изобретении частичном окислении пропилена в акролеин составляет ≥1:1. Молярное отношение указанных компонентов обычно составляет ≤3:1. В соответствии с предлагаемым в изобретении способом молярное отношение O2:C3H6 в исходной реакционной газовой смеси часто составляет ≥1,2:1, соответственно ≥1,5:1 и ≤2,0:1.

В общем случае для предлагаемого в изобретении гетерогенно-катализируемого частичного окисления пропилена в акролеин благоприятно, если газовая смесь продуктов реакции еще содержит непревращенный молекулярный кислород (например, до 3 об.%).

В качестве свежих (ранее еще неиспользуемых) катализаторов для стационарного слоя катализатора (насыпного стационарного слоя катализатора) предлагаемого в изобретении газофазного частичного окисления пропилена в акролеин пригодны любые катализаторы, активной массой которых является по меньшей мере один полиметаллоксид, содержащий молибден, висмут и железо.

Согласно изобретению предпочтительными являются катализаторы, активная масса которых представляет собой полиметаллоксид, который содержит по меньшей мере элементы: молибден, железо и висмут, а также дополнительно по меньшей мере один из двух элементов: никель и кобальт. При этом оказывается благоприятным, если среди указанных пяти (отличающихся от кислорода) элементов наибольшее молярное количество (в мол.% в пересчете на молярное общее количество G указанных пяти элементов в активной массе) приходится на элемент молибден.

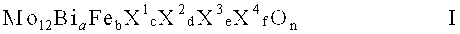

Таким образом, особенно пригодными многоэлементными оксидными активными массами согласно изобретению являются, в частности, продукты общей формулы 1 согласно немецкой заявке на патент DE-A 19955176, многоэлементные оксидные активные массы общей формулы I согласно немецкой заявки на патент DE-A 19948523, многоэлементные оксидные активные массы общих формул I, II и III согласно немецкой заявки на патент DE-A 10101695, многоэлементные оксидные активные массы общих формул I, II и III согласно немецкой заявки на патент DE-A 19948248 и многоэлементные оксидные активные массы общих формул I, II и III согласно немецкой заявки на патент DE-A 19955168, а также многоэлементные оксидные активные массы, указанные в европейской заявке на патент ЕР-А 700 714, немецких заявках на патент DE-A 102009047291, DE-А 102007005606, DE-A 10200840094, международных заявках WO 2008/087116, WO 2008/087115, WO 2007/017431, немецких заявках на патент DE-A 10 2007 004961, DE-A-10 2008 040093, а также в немецких заявках на патент DE-A 102008042064.6, DE-A 102008042061.1 и DE-A 102008042060. Это относится, прежде всего, к вариантам осуществления изобретения, указанным в качестве примеров в пяти последних публикациях. Для осуществления предлагаемого в настоящем изобретении способа в качестве многоэлементных оксидных активных масс пригодны также продукты, рекомендуемые для гетерогенно-катализируемого частичного газофазного частичного окисления в международных заявках WO 2007/082827 И WO 2005/042459.

Кроме того, в качестве свежего насыпного стационарного слоя катализатора для предлагаемого в настоящем изобретении частичного окисления пропилена пригодны содержащие молибден, висмут и железо полиметаллоксидные катализаторы, приведенные в исследовательском отчете Nr. 497012 от 29.08.2005, немецких заявках на патент DE-A 10046957, DE-А 10063162, DE-C 3338380, DE-A 19902562, европейской заявке на патент ЕР-A 15565, немецкой заявке на патент DE-C 2380765, европейских заявках на патент ЕР-A 807465, ЕР-A 279374, немецкой заявке на патент DE-A 3300044, европейской заявке на патент ЕР-A 575897, заявке США на патент US-A 4438217, немецкой заявке на патент DE-A 19855913, международной заявке WO 98/24746, немецкой заявке на патент DE-А 19746210 (продукты общей формулы II), японской заявке на патент JP-А 91/294239 и европейской заявке на патент ЕР-A 293224. Это относится, прежде всего, к примерам соответствующих вариантов (включая сравнительные примеры), приведенным в цитированных выше публикациях, среди которых особенно предпочтительными являются катализаторы из исследовательского отчета Nr. 497012, ЕР-A 15565, ЕР-A 575897, DE-A 19746210 и DE-A 19855913. Особого упоминания в этой связи заслуживает катализатор из примера 1 с согласно европейской заявке на патент ЕР-A 15565, а также подлежащий аналогичному получению катализатор, активная масса которого, однако, обладает составом Mo12Ni6,5Zn2Fe2Bi1P0,0065K0,06Ox·10 SiO2. Кроме того, следует упомянуть сплошной катализатор из примера 3 немецкой заявки на патент DE-А 19855913 (стехиометрия: Mo12Co7Fe3Bi0,6K0,08Si1,6Ox) в виде полых цилиндров с размерами 5 мм × 3 мм × 2 мм, соответственно 5 мм × 2 мм × 2 мм (наружный диаметр × высота × внутренний диаметр), а также полиметаллоксид II - сплошной катализатор из примера 1 согласно немецкой заявке на патент DE-A 19746210. Следует упомянуть также полиметалло-ксидные катализаторы согласно заявке США на патент US-A 4,438,217. Это особенно относится к полым цилиндрам с размерами 5,5 мм × 3 мм × 3,5 мм, 5 мм × 2 мм × 2 мм, 5 мм × 3 мм × 2 мм, 6 мм × 3 мм × 3 мм или 7 мм × 3 мм × 4 мм (соответственно наружный диаметр × высота × внутренний диаметр). Пригодными являются также полиметаллоксидные катализаторы и геометрические параметры, указанные в немецкой заявке на патент DE-A 10101695, соответственно международной заявке WO 02/062737.

Кроме того, пригодным является сплошной катализатор из примера 1 согласно немецкой заявке на патент DE-A 10046957 (стехиометрия: [Bi2W2O9 × 2WO3]0,5·[Mo12Co5,6Fe2,94Si1,59K0,08Ox]1) в виде полых цилиндров (колец) с размерами 5 мм × 3 мм × 2 мм, соответственно 5 мм × 2 мм × 2 мм (наружный диаметр × длина × внутренний диаметр), а также кольцеобразные оболочечные катализаторы 1, 2 и 3 из немецкой заявки на патент DE-A 10063162 (стехиометрия: Mo12Bi1,0Fe3Co7Si1,6K0,08) с оболочками соответствующей толщины, нанесенными на используемые в качестве носителя кольца с размерами 5 мм × 3 мм × 1,5 мм, соответственно 7 мм × 3 мм × 1,5 мм (наружный диаметр × длина × внутренний диаметр).

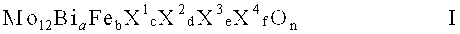

Множеству многоэлементных оксидных активных масс, пригодных для осуществления предлагаемого в изобретении способа, соответствует общая формула I:

в которой:

X1 означает никель и/или кобальт,

X2 означает таллий, щелочной металл и/или щелочно-земельный металл,

X3 означает цинк, фосфор, мышьяк, бор, сурьму, олово, церий, свинец и/или вольфрам,

X4 означает кремний, алюминий, титан и/или цирконий,

a означает число от 0,05 до 5,

b означает число от 0,01 до 5, предпочтительно от 2 до 4,

c означает число от 0,1 до 10, предпочтительно от 3 до 10,

d означает число от 0 до 2, предпочтительно от 0,02 до 2,

e означает число от 0 до 8, предпочтительно от 0 до 5,

f означает число от 0 до 10 и

n означает число, которое определяется валентностью и числом присутствующих в формуле I элементов, отличающихся от кислорода.

Подобные активные массы могут быть получены известными методами (смотри, например, немецкую заявку на патент DE-A 4023239), причем их обычно формуют в массе в шарики, кольца или цилиндры, или используют также в виде оболочечных катализаторов, то есть предварительно сформованных, инертных носителей, покрытых активной массой. Подобные активные массы, очевидно, можно использовать также в качестве катализаторов, находящихся в порошкообразной форме.

Активные массы общей формулы I в простом случае в принципе можно получать методом, в соответствии с которым из пригодных источников их элементарных компонентов получают максимально тщательно перемешанную, предпочтительно тонкодисперсную, соответствующую по составу их стехиометрии сухую смесь, которую подвергают прокаливанию при температурах от 350 до 650°C. Прокаливание можно осуществлять как в атмосфере инертного газа, так и в окислительной атмосфере, например, на воздухе (в смеси инертного газа с кислородом), а также в восстанавливающей атмосфере (например, смеси, состоящей из инертного газа, аммиака, монооксида углерода и/или водорода). Длительность прокаливания может составлять от нескольких минут до нескольких часов и по мере повышения температуры обычно сокращается. В качестве источников элементарных компонентов полиметаллоксидных активных масс общей формулы I можно использовать соединения, которые уже являются оксидами и/или соединения, которые могут быть переведены в оксиды путем нагревания по меньшей мере в присутствии кислорода.

Помимо оксидов как таковых в качестве исходных соединений можно использовать, в частности, галогениды, нитраты, формиаты, оксалаты, цитраты, ацетаты, карбонаты, аминовые комплексы, аммониевые соли и/или гидроксиды (в тщательно перемешанную сухую смесь дополнительно можно вводить такие соединения, как, например, NH4OH, (NH4)2CO3, NH4NO3, NH4CHO2, СН3СООН, NH4CH3CO2 и/или оксалат аммония, которые не позднее чем при последующем прокаливании могут распадаться и/или деструктировать до газообразных улетучивающихся соединений).

Тщательное перемешивание исходных соединений для получения полиметаллоксидных активных масс общей формулы I можно осуществлять в сухой или влажной форме. В случае перемешивания в сухой форме исходные соединения целесообразно использовать в виде тонкодисперсных порошков и после перемешивания и при необходимости выполненного уплотнения подвергать прокаливанию. Однако тщательное перемешивание предпочтительно осуществляют во влажной форме. При этом исходные соединения обычно смешивают друг с другом в виде водного раствора и/или суспензии. Особенно тщательно перемешанные указанным выше методом сухие смеси получают только в том случае, если исходят из источников элементарных компонентов, находящихся в растворенном состоянии. В качестве растворителя предпочтительно используют воду. Затем полученную водную массу подвергают сушке, которую предпочтительно осуществляют путем распылительной сушки водной смеси при температуре на выходе из сушилки в интервале от 100 до 150°C.

Полиметаллоксидные активные массы общей формулы I обычно используют в (свежем) насыпном стационарном слое катализатора предлагаемого в изобретении газофазного частичного окисления в акролеин не в порошкообразной форме, а формуют в катализатор с определенными геометрическими параметрами, причем формование можно выполнять до или после заключительного прокаливания. Так, например, из порошкообразной активной массы или соответствующей непрокаленной и/или частично прокаленной предварительной массы путем уплотнения до необходимых геометрических параметров катализатора (например, путем таблетирования, экструдирования или профильного прессования) можно получать сплошные катализаторы, причем при необходимости можно добавлять вспомогательные компоненты, например, графит или стеариновую кислоту в качестве внешней смазки и/или вспомогательные средства для формования и армирующие средства, в частности, микроволокна из стекла, асбеста, карбида кремния или титаната калия. Пригодными сплошными катализаторами являются, например, цельные или полые цилиндры с наружным диаметром и длиной от 2 до 10 мм. В случае полых цилиндров целесообразная толщина стенок составляет от 1 до 3 мм. Сплошной катализатор, очевидно, может обладать также формой шариков, диаметр которых может составлять от 2 до 10 мм.

Особенно благоприятные полые цилиндры обладают размерами 5 мм × 3 мм × 2 мм (наружный диаметр × длина × внутренний диаметр), что в особенности относится к сплошным катализаторам.

Формование порошкообразной активной массы или соответствующей порошкообразной непрокаленной и/или частично прокаленной предварительной массы, очевидно, можно осуществлять также путем нанесения на предварительно сформованный инертный носитель катализатора. Нанесение покрытия на носитель с целью получения оболочечных катализаторов, как правило, выполняют в пригодном вращающемся резервуаре, как известно, например, из европейской заявки на патент DE-A 2909671, ЕР-A 293859 или ЕР-A 714700. В целесообразном варианте подлежащую нанесению порошковую массу с целью нанесения на носитель увлажняют и после нанесения сушат, например, посредством горячего воздуха. Целесообразную толщину слоя наносимой на носитель порошковой массы выбирают в интервале от 10 до 1000 мкм, предпочтительно от 50 до 500 мкм, особенно предпочтительно от 150 до 250 мкм.

При этом в качестве материалов носителя можно использовать обычные пористые или непористые оксиды алюминия, диоксид кремния, диоксид тория, диоксид циркония, карбид кремния или силикаты, в частности, силикат магний или алюмосиликат. Указанные материалы ведут себя по отношению к реализуемой согласно изобретению целевой реакции, как правило, в основном инертно. Носителю может быть придана регулярная или нерегулярная форма, причем предпочтительной является регулярно сформованный носитель с явно выраженной поверхностной шероховатостью, например, шарики или полые цилиндры. Пригодным является использование в основном непористого носителя в виде шариков из стеатита (например, стеатита С 220 фирмы CeramTec) с поверхностной шероховатостью, диаметр которых составляет от 1 до 8 мм, предпочтительно от 4 до 5 мм. Пригодным является также использование в качестве носителя цилиндров, длина которых составляет от 2 до 10 мм, наружный диаметр от 4 до 10 мм. В случае, если согласно изобретению в качестве носителя пригодны кольца, толщина их стенок обычно составляет от 1 до 4 мм. Подлежащий предпочтительному использованию согласно изобретению кольцеобразный носитель обладает длиной от 2 до 6 мм, наружным диаметром от 4 до 8 мм и толщиной стенок от 1 до 2 мм. Согласно изобретению в качестве носителя пригодны, в частности, также кольца с размерами 7 мм × 3 мм × 4 мм (наружный диаметр × длина × внутренний диаметр). Дисперсность каталитически активных оксидных масс, подлежащих нанесению на поверхность носителя, очевидно, приводят в соответствие с необходимой толщиной оболочки (смотри европейскую заявку на патент ЕР-A 714700).

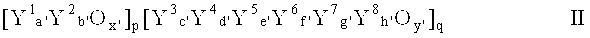

Кроме того, полиметаллоксидными активными массами, пригодными для (свежих) катализаторов выполняемого согласно изобретению частичного окисления с целью получения акролеина, являются массы общей формулы II:

в которой:

Y1 означает только висмут или висмут и по меньшей мере один из элементов: теллур, сурьму, олово или медь,

Y2 означает молибден или вольфрам, или молибден и вольфрам,

Y3 означает щелочной металл, таллий и/или самарий,

Y4 означает никель и/или кобальт, а также при необходимости один или несколько элементов: медь, марганец, цинк, олово, кадмий, ртуть и щелочно-земельные металлы,

Y5 означает железо или железо и по меньшей мере один из элементов: хром или церий,

Y6 означает фосфор, мышьяк, бор и/или сурьму,

Y7 означает редкоземельный металл, титан, цирконий, ниобий, тантал, рений, рутений, родий, серебро, золото, алюминий, галлий, индий, кремний, германий, свинец, торий и/или уран,

Y8 означает молибден, или молибден и вольфрам,

a' означает число от 0,01 до 8,

b' означает число от 0,1 до 30,

c' означает число от 0 до 4,

d' означает число от 0,1 до 20,

e' означает число от >0 до 20, предпочтительно от 0,01 или 0,1 до 20,

f' означает число от 0 до 6,

g' означает число от 0 до 15,

h' означает число от 8 до 16,

x', y' означают числа, которые определяются валентностью и многочисленностью присутствующих в формуле II элементов, отличающихся от кислорода, и

p, q означают числа, отношение которых (p/q) составляет от 0,1 до 10, содержащие трехмерно удлиненные области, которые обладают химическим составом Y1a'Y2 b'Ox' и отграничены от их локальной внешней среды в связи с отличием их химического состава от химического состава последней, причем их наибольший диаметр (наиболее протяженная линия, проходящая через центр тяжести области и соединяющая две находящиеся на ее поверхности (поверхности раздела) точки) составляет от 1 нм до 100 мкм, часто от 10 до 500 нм или от 1 до 50 или 25 мкм.

Особенно предпочтительными предлагаемыми в изобретении полиметаллоксидными массами формулы II являются те из них, в которых Y1 означает только висмут.

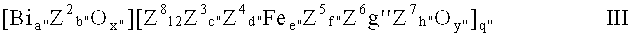

Среди указанных выше полиметаллоксидных масс предпочтительными, в свою очередь, являются массы, которые обладают общей формулой III:

в которой:

Z2 означает молибден или вольфрам, или молибден и вольфрам,

Z3 означает никель и/или кобальт,

Z4 означает таллий, щелочной металл и/или щелочно-земельный металл,

Z5 означает фосфор, мышьяк, бор, сурьму, олово, церий и/или свинец,

Z6 означает кремний, алюминий, титан и/или цирконий,

Z7 означает медь, серебро и/или золото,

Z8 означает молибден, или молибден и вольфрам,

а'' означает число от 0,1 до 1,

b'' означает число от 0,2 до 2,

c'' означает число от 3 до 10,

d'' означает число от 0,02 до 2,

e'' означает число от 0,01 до 5, предпочтительно от 0,1 до 3,

f'' означает число от 0 до 5,

g'' означает число от 0 до 10,

h'' означает число от 0 до 1,

x'', y'' означают числа, которые определяются валентностью и многочисленностью присутствующих в формуле III элементов, отличающихся от кислорода, и

p'', q'' означают числа, отношение которых (p''/q'') составляет от 0,1 до 5, предпочтительно от 0,5 до 2,

причем еще более предпочтительными являются полиметаллоксидные массы формулы III, в которых Z2 b'' означает (вольфрам)b'' и Z8 12 означает (молибден)12.

Кроме того, предпочтительно, если по меньшей мере 25 мол.% (предпочтительно по меньшей мере 50 мол.%, особенно предпочтительно по меньшей мере 100 мол.%) общего количества [Y1 a'Y2 b'Ox']p([Bia''Z2 b''Ox'']p'') пригодных согласно изобретению полиметаллоксидных масс формулы II (полиметаллоксидных масс формулы III) в пригодных согласно изобретению полиметаллоксидных массах формулы II (полиметаллоксидных массах формулы III) находятся в виде трехмерно удлиненных областей с химическим составом Y1 a'Y2 b'Ox'[Bia''Z2 b''Ox''], которые отграничены от их локальной внешней среды в связи с отличием их химического состава от химического состава последней, причем их наибольший диаметр составляет от 1 нм до 100 мкм.

Формование катализаторов из полиметаллоксидных масс формулы II выполняют аналогично описанному выше формованию катализаторов из полиметаллоксидных масс формулы I.

Получение полиметаллоксидных масс формулы II описано, например, в немецких заявках на патент DE 102008054586.4, DE-A 102008040093, DE-A 102008040094, европейской заявке на патент ЕР-A 575897, а также в немецкой заявке на патент DE-A 19855913.

Рекомендованные выше инертные материалы носителя можно использовать, в частности, также в качестве инертных материалов для разбавления и/или отграничения соответствующего стационарного слоя катализатора, соответственно в качестве защитного предварительного насыпного слоя, соответственно в качестве заключительного насыпного слоя.

В соответствии с предлагаемым в изобретении частичным окислением пропилена в акролеин удельная объемная активность (свежего) стационарного слоя катализатора в направлении течения реакционной газовой смеси вдоль траектории потока (то есть вдоль длины стационарного слоя катализатора) в принципе может быть постоянной или предпочтительно может по меньшей мере однократно (непрерывно или резко (ступенчато) возрастать. При этом предпочтительным является отсутствие изменения состава активной массы вдоль траектории потока реакционной газовой смеси (то есть внутри свежего стационарного слоя катализатора).

Согласно изобретению предпочтительно, если насыпной стационарный слой катализатора состоит по меньшей мере из двух пространственно следующих друг за другом зон, причем удельная объемная активность в пределах зоны насыпного стационарного слоя катализатора в основном постоянна и в направлении течения реакционной газовой смеси при переходе от одной зоны насыпного стационарного слоя катализатора к другой скачкообразно возрастает.

Постоянство удельной объемной активности зоны насыпного стационарного слоя катализатора (то есть активности, отнесенной к единице соответствующего объема насыпного слоя) вдоль указанной зоны может быть установлено в основном благодаря тому, что исходят из основного количества единообразно выполненных формованных тел катализатора (их насыпной слой соответствует максимально достижимой удельной объемной активности), которые в соответствующей зоне насыпного стационарного слоя катализатора гомогенно разбавляют формованными телами, ведущими себя в условиях гетерогенно-катализируемого частичного газофазкого окисления в основном инертно (разбавляющими формованными телами). Чем выше доля разбавляющих формованных тел, тем меньше содержание активной массы в определенном объеме насыпного слоя, соответственно тем ниже активность катализатора. Материалами, которые можно использовать для подобных инертных разбавляющих формованных тел, в принципе являются любые материалы, которые пригодны также в качестве материала носителя для пригодных согласно изобретению оболочечных катализаторов.

В качестве подобных материалов можно использовать, например, пористые или непористые оксиды алюминия, диоксид кремния, диоксид тория, диоксид циркония, карбид кремния, силикаты, в частности, силикат магния или алюмосиликат, или указанный выше стеатит (например, стеатит С 220 фирмы CeramTec).

Подобные инертные разбавляющие формованные тела в принципе могут обладать произвольными геометрическими параметрами. То есть они могут являться, например, шариками, многогранниками, цельными цилиндрами или кольцами. Согласно изобретению в качестве инертных разбавляющих формованных тел предпочтительно выбирают такие тела, геометрические параметры которых соответствует геометрическим параметрам подлежащих разбавлению ими формованных тел катализатора.

Как указано выше, согласно изобретению благоприятно, если химический состав используемой активной массы не изменяется по всему насыпному стационарному слою катализатора. То есть хотя активная масса, используемая для отдельного формованного тела катализатора, и может являться смесью разных полиметаллоксидов, содержащих, например, элементы молибден, железо и висмут, для всех формованных тел насыпного стационарного слоя катализатора следует использовать одинаковую смесь.

Удельную объемную активность, позонно возрастающую в направлении течения реакционной газовой смеси вдоль насыпного стационарного слоя катализатора (что является особенно предпочтительным), в простом случае можно установить, например, таким образом, что в первой зоне насыпного стационарного слоя катализатора насыпной слой начинается с высокой доли инертных разбавляющих формованных тел в пересчете на определенный тип формованных тел катализатора, а затем эту долю разбавляющих формованных тел в направлении течения позонно сокращают.

Подобное предпочтительно реализуемое согласно изобретению позонное повышение удельной объемной активности возможно также, например, благодаря тому, что при сохранении неизменных геометрических параметров и типа активной массы формованных тел оболочечного катализатора позонно увеличивают толщину наносимого на носитель слоя активной массы или благодаря тому, что в смеси, состоящей из оболочечных катализаторов с одинаковыми геометрическими параметрами, но варьируемой массовой долей активной массы, позонно повышают долю формованных тел катализатора с более высоким содержанием активной массы. В качестве альтернативы можно также разбавлять саму активную массу при ее получении, например, вводя в подлежащую прокаливанию сухую смесь исходных соединений инертные материалы с разбавляющим действием, такие как высокообожженный диоксид кремния. Варьирование количества добавляемого материала с разбавляющим действием автоматически сопровождается изменением активности. Чем больше количество добавляемого материала с разбавляющим действием, тем ниже результирующая активность. Аналогичный эффект может быть обеспечен, например, также благодаря соответствующему изменению соотношения компонентов смесей сплошных и оболочечных катализаторов (при идентичной активной массе в обоих компонентах). Кроме того, варьирование удельной объемной активности можно обеспечить благодаря варьированию геометрических параметров катализатора, обусловливающему изменение его насыпной плотности (например, в случае сплошных катализаторов с разными геометрическими параметрами и идентичным составом активной массы). Описанные выше варианты, очевидно, можно использовать также комбинированно.

Для насыпного стационарного слоя катализатора, очевидно, можно использовать также смеси катализаторов с разным химическим составом активной массы и, как следствие, разной активностью. Подобные смеси, в свою очередь, можно позонно варьировать в отношении их состава и/или разбавлять варьируемыми количествами инертных разбавляющих формованных тел таким образом, чтобы удельная объемная активность позонно возрастала в направлении течения реакционной газовой смеси.

До и/или непосредственно после насыпного стационарного слоя катализатора могут находиться насыпные слои, состоящие только из инертного материала (например, только из разбавляющих формованных тел) (эти насыпные слои в настоящем описании терминологически не причисляют к насыпному стационарному слою катализатора, поскольку они не содержат формованных тел, содержащих полиметаллоксидную активную массу). При этом разбавляющие формованные тела, используемые для насыпного слоя инертного материала, могут обладать геометрическими параметрами, аналогичными таковым формованных тел катализатора, используемых в насыпном стационарном слое катализатора. Кроме того, геометрические параметры разбавляющих формованных тел, используемых для насыпного слоя инертного материала, могут отличаться от указанных выше геометрических параметров формованных тел катализатора (например, могут обладать формой шариков, а не колец).

Формованные тела, используемые для подобных насыпных слоев из инертного материала, часто обладают формой колец с размерами 7 мм × 7 мм × 4 мм, соответственно 7 мм × 3 мм × 4 мм (наружный диаметр × длина × внутренний диаметр) или формой шариков диаметром (d) от 4 до 5 мм. В соответствии с предлагаемым в изобретении способом температурные зоны A и B могут также включать насыпные слои инертного материала. Согласно изобретению при предлагаемом в изобретении частичном окислении пропилена в акролеин как температурная зона A, так и температурная зона B соответственно предпочтительно включают не более трех зон насыпного стационарного слоя катализатора (согласно изобретению обе температурные зоны предпочтительно включают по меньшей мере одну зону насыпного стационарного слоя катализатора).