Изобретение относится к способу получения каталитически активной массы, которая является смесью содержащего молибден и ванадий многоэлементного оксида по меньшей мере с одним оксидом молибдена.

Кроме того, изобретение относится к каталитически активным массам, которые могут быть получены согласно изобретению, их применению для катализа гетерогенно катализируемого парциального газофазного окисления (мет)акролеина до (мет)акриловой кислоты, а также к их применению для получения оболочечных катализаторов, особенно пригодных для указанного катализа.

Содержащие молибден (Мо) и ванадий (V) многоэлементные оксиды известны из уровня техники (смотри, например, международную заявку WO 2011/34932 А1, немецкую заявку на патент DE 102012207811 А1, международные заявки WO 2004/108267 А1 и WO 2004/108284 А1, европейскую заявку на патент ЕР 714700 А2, немецкую заявку на патент DE 102005010645 А1, международную заявку WO 95/11081 А1, немецкую заявку на патент DE 10350822 А1, патентную заявку США US 2006/0205978 А1 и немецкую заявку на патент DE 102004025445 А1).

Подобные многоэлементные оксиды пригодны, в частности, для использования в качестве каталитически эффективных активных масс для катализа гетерогенно катализируемого парциального газофазного окисления акролеина до акриловой кислоты.

При этом термин «многоэлементный оксид» используют, чтобы подчеркнуть, что каталитически эффективная активная масса помимо молибдена, ванадия и кислорода содержит также по меньшей мере один другой химический элемент.

При этом молярное количество молибдена в пересчете на общее количество всех отличающихся от кислорода элементов каталитически эффективного (активного) многоэлементного оксида, как правило, составляет от 5 до 95% мол., часто 10 до 90% мол., во многих случаях от 15 до 85% мол., соответственно от 20 до 80% мол. Молярное отношение содержащегося в подобном каталитически активном многоэлементном оксиде молибдена к содержащемуся в нем ванадию (отношение молярного количества молибдена к молярному количеству ванадия) обычно находится в диапазоне от 15:1 до 1:1, часто от 12:1 до 2:1.

Кроме того, из уровня техники известно, что процесс гетерогенно катализируемого газофазного парциального окисления акролеина до акриловой кислоты, катализируемый содержащим молибден и ванадий многоэлементным оксидом, можно преимущественно непрерывно осуществлять на одном и том же многоэлементном оксиде в течение длительных промежутков времени (смотри, например, немецкие заявки на патент DE 10350822 А1 и DE 102004025445 А1).

Однако по мере эксплуатации многоэлементный оксид утрачивает первоначальную каталитическую эффективность. Прежде всего, снижается его активность.

Для максимально возможного пролонгирования процесса парциального окисления на одной и той же активной массе в уровне техники предпринимают самые разные попытки противодействия подобному старению активной массы.

В европейских заявках на патент ЕР 990636 А1 (например, строки с 13 по 15 на странице 8) и ЕР 1106598 А2 (например, строки с 43 по 46 на странице 13) снижение активности активной массы предлагается в основном компенсировать путем постепенного повышения температуры реакции в течение периода эксплуатации активной массы при сохранении остальных технологических условий в основном неизменными, что позволяет обеспечить в основном неизменную степень превращения акролеина при однократном пропускании реакционной газовой смеси через слой катализатора.

Недостаток рекомендуемых в европейских заявках на патент ЕР 990636 А1 и ЕР 1106598 А2 технологических процессов состоит в том, что по мере повышения температуры реакции наблюдается ускорение старения активной массы (например, внутри активной массы с нарастающей скоростью протекают определенные процессы смещения, способствующие старению активной массы).

При достижении пикового значения температуры реакции отработавший многоэлементный оксидный катализатор подлежит замене. Недостатком подобной замены является ее сравнительно высокая трудоемкость. При этом процесс получения акриловой кислоты следует на длительное время прекращать, а, кроме того, получение многоэлементного оксида связано со значительными издержками.

В связи с этим желательными являются технологические процессы, позволяющие максимально пролонгировать длительность пребывания активной массы в реакторе.

В немецкой заявке на патент DE 102004025445 А1 в качестве метода противодействия деактивированию многоэлементного оксида, способствующего долговременной реализации гетерогенно катализируемого парциального газофазного окисления акролеина до акриловой кислоты, предлагается повышать рабочее давление газовой фазы по мере эксплуатации активной массы. Недостаток подобного технологического режима гетерогенно катализируемого парциального газофазного окисления состоит в том, что повышение рабочего давления требует увеличения мощности компрессоров.

Кроме того, в уровне техники предлагается повышать как температуру реакции, так рабочее давление по мере эксплуатации катализатора.

В европейской заявке на патент ЕР 614872 А1 для увеличения срока службы многоэлементного оксида после нескольких лет эксплуатации активной массы, которую с целью сохранения степени превращения акролеина на неизменном уровне (в пересчете на однократное пропускание реакционной газовой смеси через реактор) осуществляли при повышении температуры реакции с 15 до 30°С и более, рекомендуется прекращать процесс парциального окисления, и при повышенной температуре пропускать над активной массой и через активную массу регенерирующую газовую смесь, состоящую из кислорода, водяного пара и инертного газа, а затем продолжать парциальное окисление при более низкой температуре (в этой связи следует заметить, что в настоящем описании под инертными газами, содержащимися в газовой смеси, которую в определенных условиях пропускают через слой катализатора, в наиболее общем случае подразумевают газы, по меньшей мере 95% мол., предпочтительно по меньшей мере 98% мол., еще более предпочтительно по меньшей мере 99% мол., по меньшей мере 99,5% мол. или 100% мол. которых при пропускании газовой смеси через слой катализатора остаются неизменными).

Недостаток описанного в заявке на патент ЕР 614872 А1 технологического режима состоит в том, что старение многоэлементного оксида прогрессирует без замедления и убыстряется вплоть до момента прекращения процесса. Кроме того, количество претерпевшей необратимое старение активной массы после регенерации остается прежним.

В немецкой заявке на патент DE 10350822 А1 предпринята попытка по меньшей мере частично устранить присущие европейской заявке на патент ЕР 614872 А1 недостатки, причем с целью компенсации деактивирования многоэлементного оксида в течение периода эксплуатации катализатора также повышают температуру реакции, однако прежде чем повысить ее на 8°С парциальное окисление прекращают и над многоэлементным оксидом и через него в режиме регенерации пропускают газ, содержащий молекулярный кислород. Однако предлагаемый в немецкой заявке на патент DE 10350822 А1 технологический режим обладает недостатком, состоящим в том, что любая регенерация требует прекращения непосредственного процесса парциального окисления и также не позволяет сократить количество претерпевшей необратимое старение активной массы.

Кроме того, недостаток всех перечисленных выше известных из уровня техники способов пролонгирования срока службы содержащего молибден и ванадий многоэлементного оксида, используемого в качестве каталитически эффективной активной массы для осуществления гетерогенно катализируемого парциального окисления акролеина до акриловой кислоты, состоит в том, что все подобные способы не предусматривают превентативного предотвращения деактивирования многоэлементного оксида, а применяются лишь после деактивирования многоэлементного оксида с целью противодействия негативным последствиям подобного деактивирования.

В отличие от этого в международной заявке WO 2008/104577 А1 описан способ, который предусматривает превентативное противодействие деактивированию содержащего молибден и ванадий многоэлементного оксида, происходящему в процессе гетерогенно катализируемого многоэлементным оксидом парциального газофазного окисления акролеина до акриловой кислоты (то есть указанный способ замедляет наступление деактивирования).

Способ, описанный в WO 2008/104577 А1, отличается тем, что к содержащему молибден и ванадий автономно получаемому порошкообразному многоэлементному оксиду (своеобразному «депо» молибдена) примешивают порошкообразный оксид молибдена, и образующуюся при этом смесь используют в качестве каталитически активной массы для гетерогенно катализируемого парциального газофазного окисления акролеина до акриловой кислоты (например, в виде каталитически активной оболочки, наносимой с помощью жидкого связующего вещества на поверхность инертного геометрически конфигурированного формованного носителя).

Однако описанный в WO 2008/104577 А1 технологический процесс обладает недостатком, прежде всего состоящим в том, что достигаемый при этом уровень активности, а также достигаемая селективность образования акриловой кислоты, не в полном объеме соответствуют предъявляемым к этим показателям требованиям.

С учетом вышеизложенного в основу настоящего изобретения, прежде всего, была положена задача предложить улучшенный способ получения каталитически активной массы, которая является смесью содержащего молибден и ванадий многоэлементного оксида по меньшей мере с одним оксидом молибдена, причем, с одной стороны, деактивирование указанной каталитически активной массы (например, в виде содержащей подобную активную массу оболочки оболочечного катализатора, нанесенной на поверхность (предпочтительно инертного) геометрически конфигурированного формованного носителя) в процессе гетерогенно катализируемого парциального газофазного окисления акролеина до акриловой кислоты происходит лишь сравнительно замедленно, а, с другой стороны, каталитически активная масса характеризуется сравнительно высоким уровнем активности, и акриловая кислота образуется со сравнительно высокой селективностью.

В настоящем изобретении предлагается способ получения каталитически активной массы, которая является смесью содержащего молибден и ванадий многоэлементного оксида по меньшей мере с одним оксидом молибдена, отличающийся тем, что он предусматривает выполнение следующих технических мероприятий:

- из источников элементарных компонентов многоэлементного оксида осуществляют приготовление водного раствора или водной суспензии, причем в случае приготовления водной суспензии каждый из указанных источников проходит через состояние водного раствора,

- посредством распылительной сушки водного раствора или водной суспензии получают порошкообразный продукт распылительной сушки Р,

- при добавлении к порошкообразному продукту распылительной сушки Р по меньшей мере одного порошкообразного оксида молибдена S, а также при необходимости одного или нескольких вспомогательных средств для формования, и после однородного смешивания указанных компонентов из образовавшейся смеси формуют геометрические предварительно формованные изделия (геометрические формованные изделия), и

- геометрические предварительно формованные изделия подвергают термической обработке, формируя каталитически активную массу.

Под оксидом молибдена в соответствии с изобретением подразумевают вещество, аналогичное описанному в международной заявке WO 2008/104577 А1, ≥98% масс., предпочтительно ≥99% масс., особенно предпочтительно ≥99,5% масс., соответственно ≥99,9% масс. и более, еще более предпочтительно 100% масс. которого состоят только из молибдена и кислорода, причем при необходимости содержащуюся гидратную воду при соответствующем расчете не учитывают. То есть используемый согласно изобретению оксид молибдена S, например, диоксид молибдена (MoO2), несмотря на стехиометрию «MoO2» может содержать отличающиеся от молибдена и кислорода, а также от воды компоненты, количество которых достигает 2% от его массы. Используемое в настоящем описании определение «оксид молибдена S» относится также к гидратам оксидов молибдена (например, к MoO3×Н2О). Последние часто называют также гидроксидами. Однако согласно изобретению предпочтительным является оксид молибдена S, не содержащий гидратной воды (то есть, его водосодержание предпочтительно составляет менее 2% масс. в пересчете на общую массу).

В качестве оксида молибдена S для предлагаемого в изобретении способа особенно предпочтительно используют триоксид молибдена (МоО3). Однако согласно изобретению пригодными оксидами молибдена S в принципе являются также, например, указанный выше оксид MoO2 или такие оксиды, как Mo18O52, Mo8O23 и Мо4О11 (смотри, например, диссертацию "Synthese und strukturelle Untersuchungen von  , Vanadium- und Wolframoxiden als Referenzverbindungen

, Vanadium- und Wolframoxiden als Referenzverbindungen  die heterogene Katalyse", Dissertation von Dr. Andreas Blume,

die heterogene Katalyse", Dissertation von Dr. Andreas Blume,  II Mathematik und Naturwissenschaften der Technischen

II Mathematik und Naturwissenschaften der Technischen  Berlin, 2004, а также Surface Science 292 (1983) 261-266, или J. Solid State Chem. 124 (1966) 104).

Berlin, 2004, а также Surface Science 292 (1983) 261-266, или J. Solid State Chem. 124 (1966) 104).

Согласно изобретению технически целесообразная удельная поверхность OM оксида молибдена, используемого в соответствии с предлагаемым в изобретении способом в качестве порошкообразного оксида молибдена S, предпочтительно составляет менее 20 м2/г, особенно предпочтительно менее 15 м2/г, еще более предпочтительно менее 10 м2/г. При этом удельная поверхность OM, как правило, составляет ≥0,01 м2/г, часто ≥0,05 м2/г, в большинстве случаев ≥0,1 м2/г, соответственно ≥0,5 м2/г или ≥1 м2/г (например, 5 м2/г). В отсутствие иных указаний под удельной поверхностью согласно изобретению всегда подразумевают удельную поверхность по БЭТ, которую определяют методом адсорбции газа (азота) по Брунауэру, Эммету и Теллеру. Метод определения удельной поверхности по БЭТ описан в стандарте DIN ISO 9277, а также в J. Am. Chem. Soc., том 60, No. 2, сс. 309-319(1938).

Приведенная выше информация, касающаяся OM, относится также, в частности, к случаю, если порошкообразным оксидом молибдена S является порошкообразный триоксид молибдена МоО3. Преимущество сравнительно низких значений OM обусловлено тем, что порошкообразный оксид молибдена S с низким значением OM при его единственном использовании в качестве активной массы для соответствующего гетерогенно катализируемого парциального газофазного окисления акролеина до акриловой кислоты ведет себя в значительной степени инертно, то есть, преимущественно не является причиной превращения акролеина.

Оксид молибдена, используемый в соответствии с предлагаемым в изобретении способом в качестве порошкообразного оксида молибдена S, согласно изобретению предпочтительно характеризуется не более грубым гранулометрическим составом (диаметром частиц, соответственно распределением частиц по диаметру), чем гранулометрический состав получаемого предлагаемым в изобретении способом порошкообразного продукта распылительной сушки Р, что допускает возможность формирования особенно однородной смеси при введении порошкообразного оксида молибдена S в порошкообразный продукт распылительной сушки Р. Прежде всего это относится к случаю, если используемым согласно изобретению порошкообразным оксидом молибдена S является порошкообразный три-оксид молибдена (МоО3).

Гранулометрический состав оксида молибдена, используемого в соответствии с предлагаемым в изобретении способом в качестве порошкообразного оксида молибдена S, очевидно, может быть также более грубым или менее грубым, чем гранулометрический состав получаемого предлагаемым в изобретении способом порошкообразного продукта распылительной сушки Р.

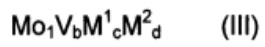

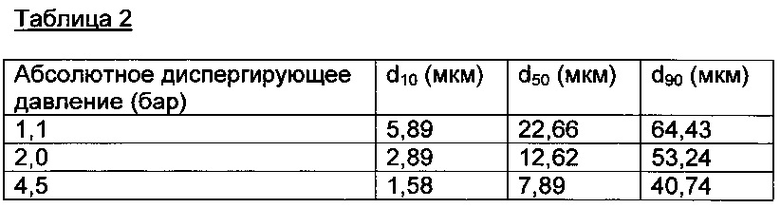

Приведенные в настоящем описании распределения частиц по диаметру, а также вытекающие из них значения диаметра частиц dx (например, d10, d50, или d90) в отсутствие иных указаний определены согласно стандарту ISO 13320 с помощью лазерного дифракционного спектрометра Malvern Mastersizer S (фирма Malvern Instruments, WorcEStershire WR14 1AT, Великобритания).

При этом результат измерения диаметра частиц, указанный в виде dx, означает, что X % совокупного объема частиц обладают данным или меньшим диаметром.

Технически целесообразная методика определения распределения частиц по диаметру предусматривает пропускание соответствующего тонкодисперсного порошка через диспергирующий желоб устройства для сухого дисперирования Sympatec RODOS (фирма Sympatec GmbH, System-Partikel-Technik, Am Pulverhaus 1, D-38678 Клаушталь-Целлерфельд) с сухим диспергированием посредством сжатого воздуха и последующую продувку в измерительной ячейке свободной струей. Затем в измерительной ячейке выполняют непосредственное измерение методом лазерной дифракции (в отсутствие иных указаний приведенные в настоящем описании значения dx являются результатом определения распределения частиц по диаметру при абсолютом давлении диспергирования (равном абсолютному давлению используемого в качестве рабочего газа сжатого воздуха) 2 бар).

Типичным значениям диаметра частиц d10 и d90 порошкообразного продукта распылительной сушки Р, используемого в соответствии с предлагаемым в изобретении способом, соответствует диапазон от 1 до 70 мкм.

В соответствии с этим гранулометрический состав порошкообразного оксида молибдена S (прежде всего триоксида молибдена МоО3), который при осуществлении предлагаемого в изобретении способа подлежит совместному использованию с продуктом распылительной сушки Р, в типичном случае выбирают таким образом, чтобы диаметр его частиц d90 составлял ≤20 мкм, предпочтительно ≤10 мкм, особенно предпочтительно ≤5 мкм, еще более предпочтительно ≤3 мкм или ≤2 мкм.

При этом диаметр частиц d10 порошкообразного оксида молибдена S (прежде всего триоксида молибдена МоО3), подлежащего совместному использованию с продуктом распылительной сушки Р, обычно составляет ≥50 нм, предпочтительно ≥75 нм, особенно предпочтительно ≥100 нм, еще более предпочтительно ≥150 нм или ≥200 нм.

Таким образом, для осуществления предлагаемого в изобретении способа можно использовать, в частности, порошкообразные оксиды молибдена S (под которыми подразумевают, прежде всего, триоксид молибдена МоО3) со следующими значениями диаметра частиц: d10≥50 нм и d90≤20 мкм, предпочтительно d10≥75 нм и d90≤10 мкм, предпочтительно d10≥100 нм и d90≤5 мкм, особенно предпочтительно d10≥150 нм и d90≤3 мкм, соответственно d10≥200 нм и d90≤2 мкм.

Технически целесообразное общее количество совместно используемого порошкообразного оксида молибдена S (прежде всего, если речь идет о триоксиде молибдена МоО3) в соответствии с предлагаемым в изобретении способом находится в интервале от ≥0 до ≤50% масс. в пересчете на массу предлагаемой в изобретении каталитически активной массы, которая может быть получена указанным способом. Согласно изобретению указанное выше общее количество совместно используемого порошкообразного оксида молибдена S предпочтительно составляет ≤45% масс. или ≤40% масс. в пересчет, аналогичном вышеуказанному. Согласно изобретению указанное выше общее количество совместно используемого порошкообразного оксида молибдена S предпочтительно находится в интервале от ≥1 до ≤35% масс., особенно предпочтительно от ≥3 до ≤30% масс., еще более предпочтительно от ≥5 до ≤30% масс., соответственно от ≥10 до ≥25% масс. или от ≥10 и ≤20% масс. (соответственно ≤15% масс.) в пересчете, аналогичном вышеуказанному.

Указанные выше совместно используемые количества (а также все другие приведенные в настоящем описании характеристики), прежде всего, относятся к случаю, если порошкообразным оксидом молибдена S является триоксид молибдена (МоО3).

Оксид молибдена (например, МоО3), пригодный для осуществления предлагаемого в изобретении способа в качестве порошкообразного оксида молибдена S, в принципе можно целенаправленно получать из другого содержащего молибден вещества.

В качестве исходного вещества для указанной цели можно использовать, например, тетрагидрат гептамолибдата аммония [(NH4)Mo7O24×4H2O]. Это соединение, например, путем выполняемой при 350°С трехчасовой термической обработки в потоке воздуха, температура которого также составляет 350°С, превращают в триоксид молибдена МоО3. Любой необходимый гранулометрический состав полученного триоксида молибдена может быть установлен посредством соответствующего измельчения и просеивания. Кроме того, может быть установлена необходимая удельная поверхность получаемого, как указано выше, триоксида молибдена. Удельная поверхность МоО3 уменьшается по мере увеличения длительности и/или повышения температуры термической обработки, выполняемой посредством последующего формирования триоксида молибдена в атмосфере инертного газа или содержащей молекулярный кислород газовой атмосфере (например, на воздухе).

После выполненного как указано выше при 350°С формирования триоксида молибдена МоО3, как правило, достаточно произвести его термическую обработку в течение промежутка времени от 4 до 8 часов при температуре от 550 до 650°С в потоке воздуха с соответствующей температурой, чтобы уменьшить удельную поверхность OM до значений, составляющих ≤5 м2/г или ≤2 м2/г. Посредством размола можно увеличить удельную поверхность Ом триоксида молибдена МоО3.

Оксиды молибдена, пригодные для осуществления предлагаемого в изобретении способа в качестве порошкообразного оксида молибдена S, очевидно, могут быть приобретены также в торговле или при необходимости получены из коммерчески доступных оксидов молибдена.

Так, например, для осуществления предлагаемого в изобретении способа в качестве порошкообразного оксида молибдена S можно использовать МоО3 фирмы Climax Molybdenum Marketing Corporation (Феникс (Аризона), США) с содержанием молибдена 66,60% масс., степенью чистоты ≥99,5% масс. и удельной поверхностью OM 3±1 м2/г (торговое название "pure Molybdenum Oxide Crystalline РОС"), или посредством обработки этого продукта (например, воздействия ультразвука и/или размола) можно получить необходимым образом модифицированный триоксид молибдена, который согласно изобретению пригоден для использования в качестве порошкообразного оксида молибдена S.

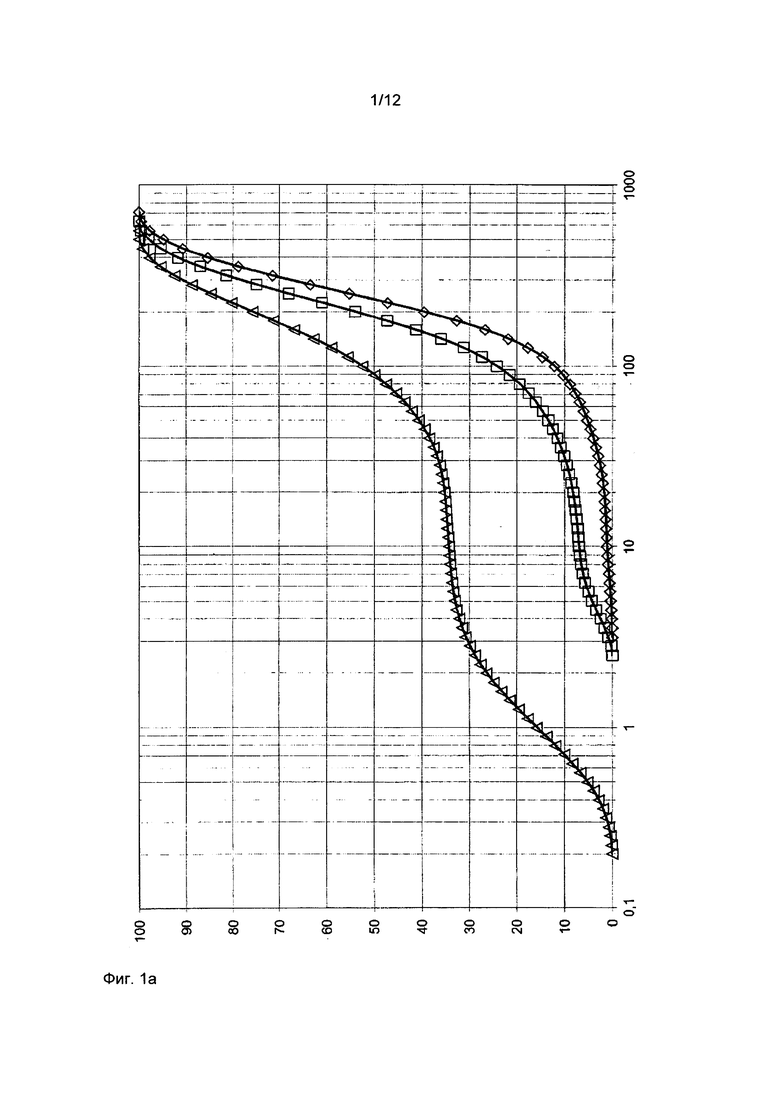

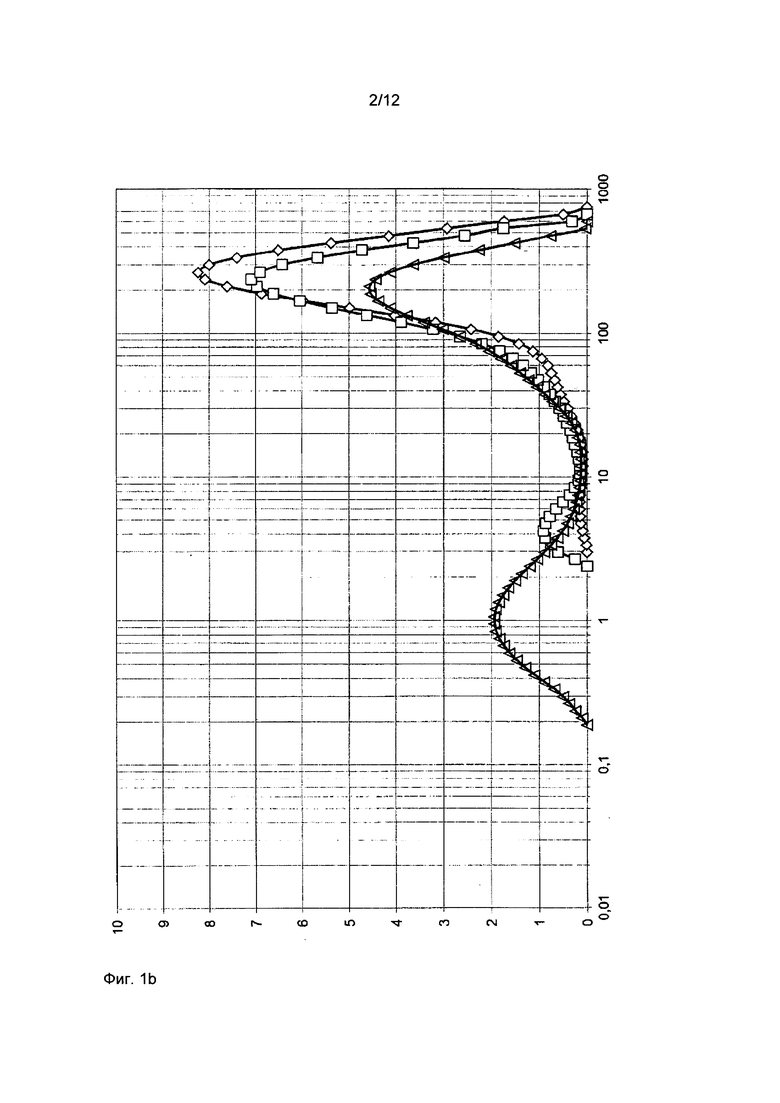

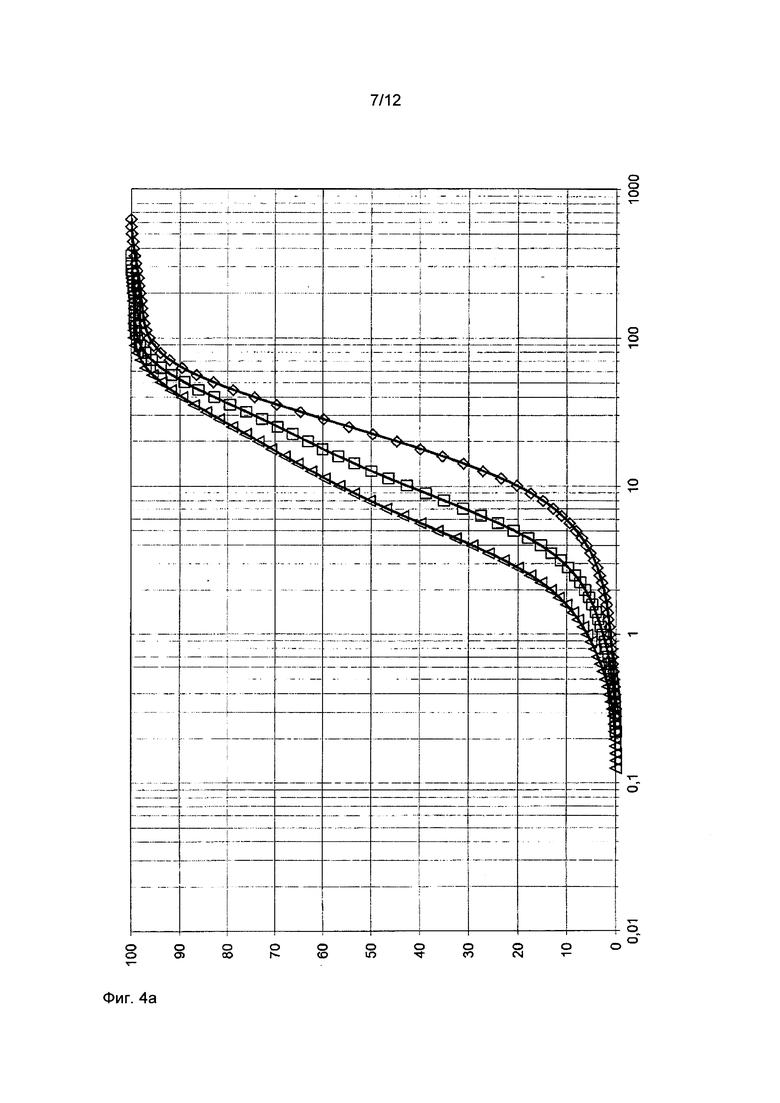

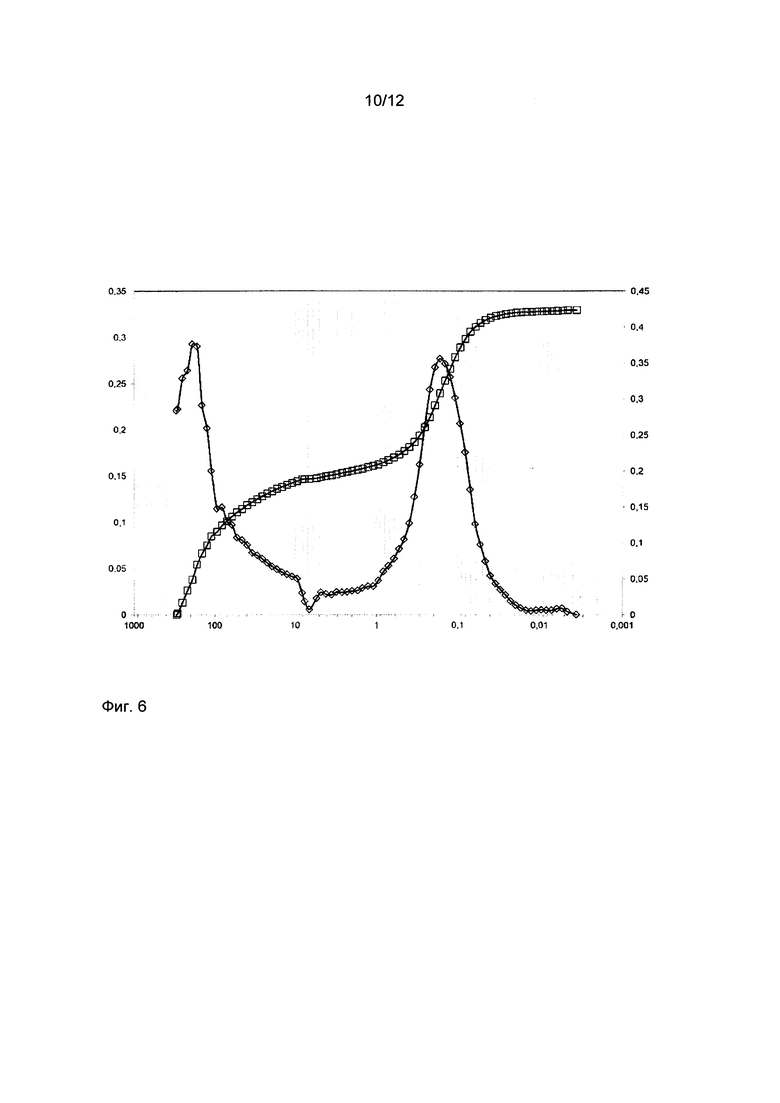

На прилагаемых к настоящему описанию Фиг. 1а и 1b показаны определенное согласно стандарту ISO 13320 распределение частиц указанного выше коммерчески доступного триоксида молибдена MoO3 по диаметру в зависимости от соответствующего диспергирующего давления (лазер, фирма Malvern). На Фиг. 1а по оси абсцисс в десятичном логарифмическом масштабе отложены значения диаметра частиц в микрометрах, а по оси ординат объемные количества частиц триоксида молибдена МоО3 (в % об. в пересчете на общий объем частиц) с соответствующим указанным на оси абсцисс диаметром. На Фиг. 1b по оси абсцисс в десятичном логарифмическом масштабе также отложены значения диаметра (длины) частиц в микрометрах. По оси ординат на Фиг. 1b отложены объемные количества частиц с соответствующим или меньшим диаметром в пересчете на общий объем частиц (используемое абсолютное диспергирующее давление ◊=1,1 бар абс., □=2 бар абс., Δ=4,5 бар абс.).

Частицами указанного выше коммерчески доступного МоО3 являются агломераты, состоящие из первичных частиц. Внешнее воздействие, например, ультразвук, может вызывать распад агломератов на более мелкие первичные частицы (смотри Фиг. 1 в международной заявке WO 2008/104577 А1). Для предлагаемого в настоящем изобретении применения в качестве порошкообразного оксида молибдена S в принципе пригодны любые распределения частиц по диаметру, которые могут достигнуты в результате смешивания частиц, характеризующихся обоими показанными на Фиг. 1 международной заявки WO 2008/104577 А1 распределениями частиц по диаметру (абсолютное диспергирующее давление 2 бар абс.), в любом массовом отношении, например, от 1000:1 до 1:1000, от 100:1 до 1:100, от 10:1 до 1:10, от 5:1 до 1:5 или от 2:1 до 1:2. Указанные распределения частиц по диаметру на практике могут быть достигнуты, например, путем смешивания первичных частиц и агломератов в соответствующем массовом отношении.

Путем размола, соответственно размола и просеивания соответствующих порошкообразных триоксидов молибдена с указанным выше варьируемым распределением частиц по диаметру степень дисперсности можно повышать до любого уровня (то есть необходимым образом уменьшать диаметр частиц). Спецификация содержащихся в указанном выше триоксиде молибдена МоО3 посторонних компонентов приведена на странице 8 международной заявки WO 2008/104577. Однако в качестве порошкообразного оксида молибдена S согласно настоящему изобретению, очевидно, можно использовать также стандартный триоксид молибдена МоО3 марки POS фирмы Climax Molybdenum Marketing Corporation.

В другом варианте в качестве торгового триоксида молибдена МоО3 можно использовать также МоО3 фирмы Н.С. Starck (D-38615 Гослар) в виде торгового порошкообразного оксида молибдена S, подвергнутого соответствующей обработке, например, размолу (торговое название Molybdenum Trioxide I). Удельная поверхность OM этого продукта составляет 1 м2/г. Содержание молибдена в нем составляет 66,6% масс. Спецификация содержащихся в этом триоксиде молибдена МоО3 посторонних компонентов приведена на странице 9 международной заявки WO 2008/104577. Соответствующее распределение частиц по диаметру показано на прилагаемой к заявке WO 2008/104577 Фиг. 2.

Частицы указанного выше триоксида молибдена фирмы Н.С. Starck также являются агломератами первичных частиц. Однако в отличие от частиц указанного выше триоксида молибдена фирмы Climax первичные частицы продукта фирмы Н.С. Starck соединены друг с другом гораздо прочнее, в связи с чем воздействие, например, воздействие ультразвука, не может привести к распаду агломератов на первичные частицы. Однако размол или размол и просеивание при необходимости позволяют уменьшить диаметр частиц.

В качестве порошкообразных оксидов молибдена S в соответствии с предлагаемым в изобретении способом, очевидно, можно использовать также соответствующие продукты на основе триоксидов молибдена марок II фирмы Н.С. Starck.

Кроме того, для осуществления предлагаемого в изобретении способа можно использовать также порошкообразный оксид молибдена S на основе триоксида молибдена, поставляемый следующими изготовителями:

- фирмой Metal-Tech.-Ltd. (Израиль), степень чистоты более 98% масс, OM 1,1 м2/г,

- фирмой Gulf Chemical (Техас, США), 65,76% масс. молибдена, OM 1,2 м2/г,

- фирмой Nanjing Chemical IndustriES (Китай), 66,6% масс. молибдена, OM 0,8 м2/г,

- фирмой Kankal Exports (Индия), степень чистоты ≥99% масс., OM 1,7 м2/г,

- фирмой Taiyo Koko Co., Ltd. (Япония), степень чистоты ≥99,7% масс., OM 1,6 м2/г,

- фирмой Anhui Chizhou Huangshanling Lead and Zinc Mine (Китай), степень чистоты ≥99,7% масс., 66,5% масс. молибдена, OM 0,3 м2/г, и

- фирмой CCI Moly B.V. (Нидерланды), степень чистоты более 99,5% масс., более 66% масс. молибдена, OM 2,5 м2/г.

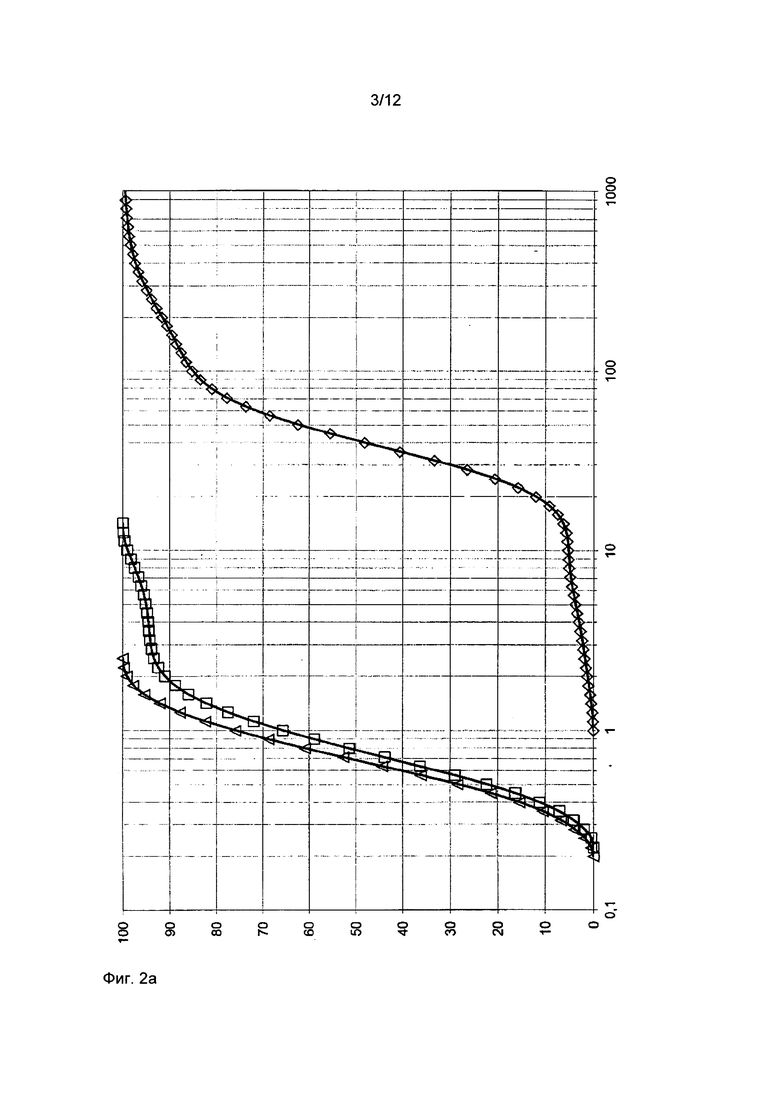

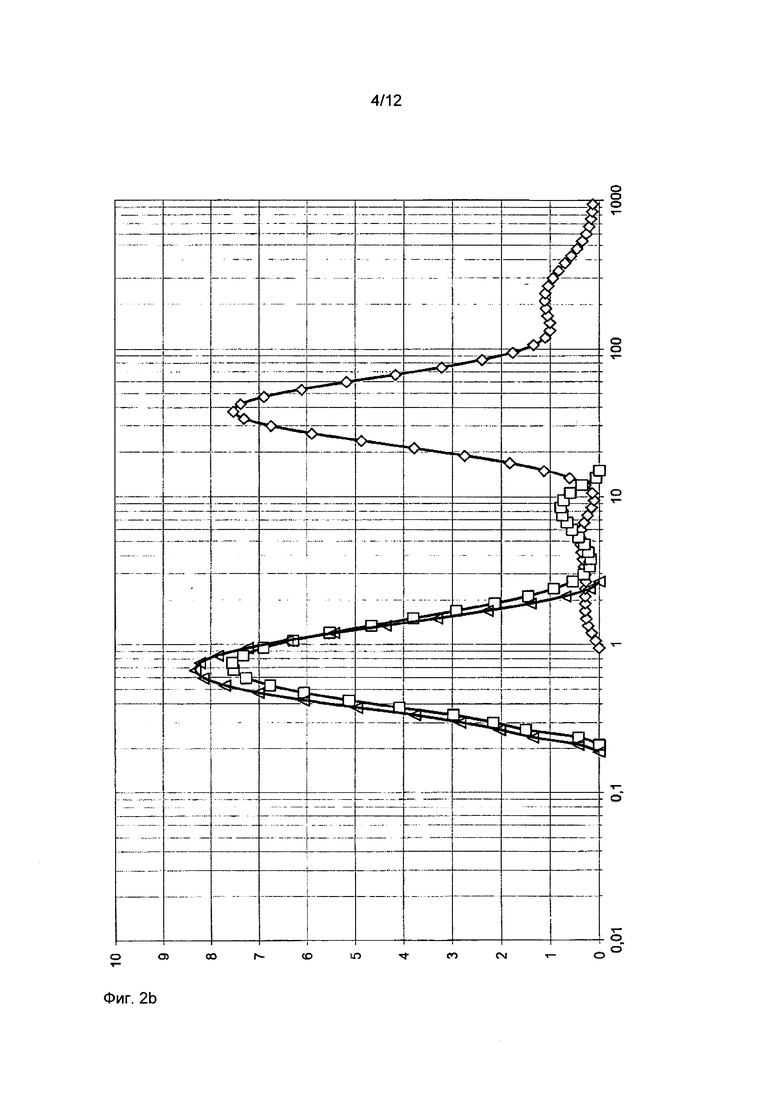

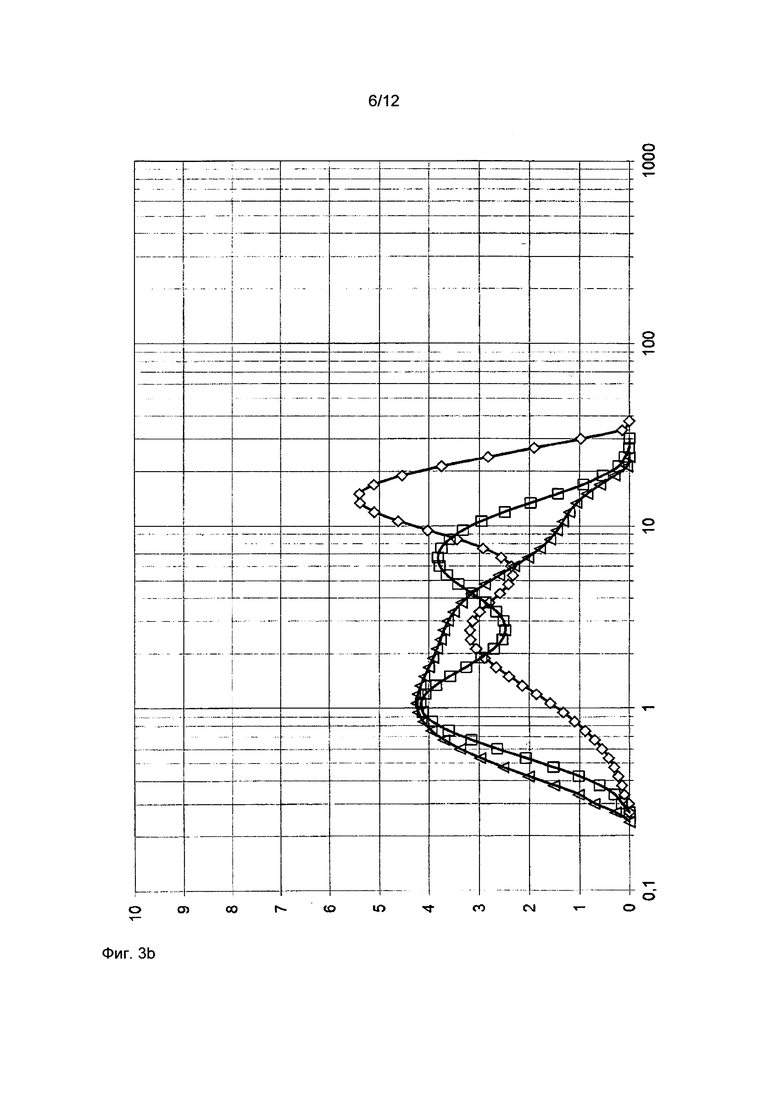

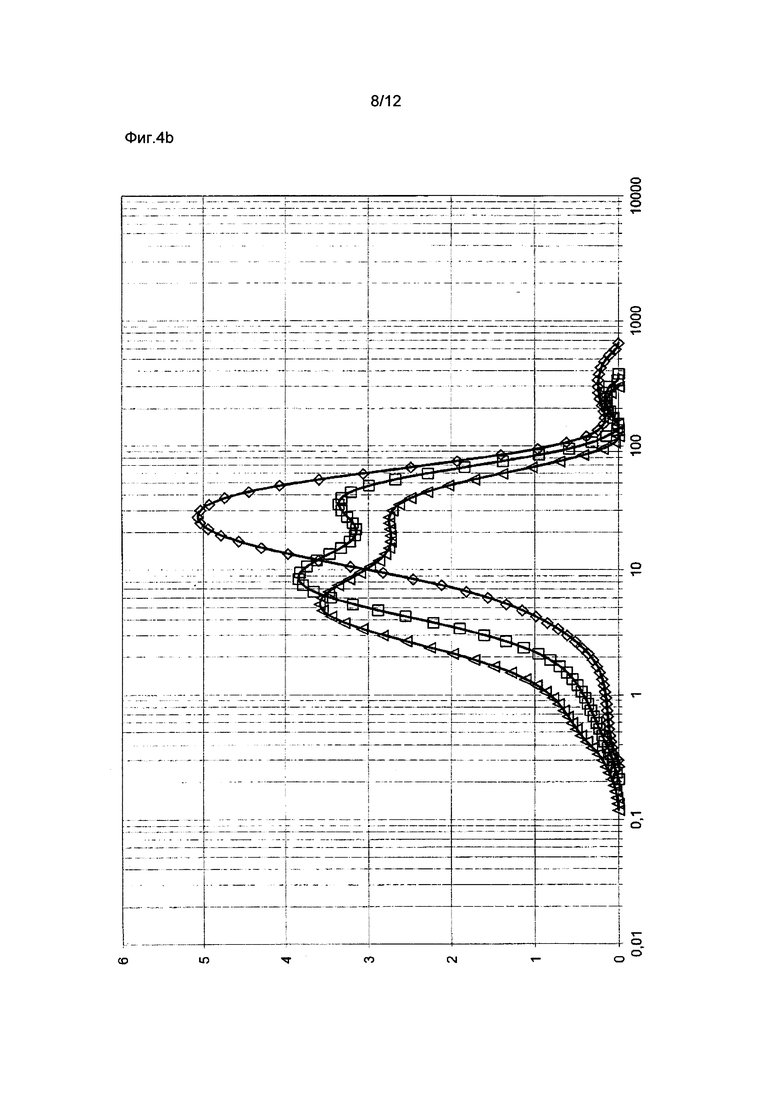

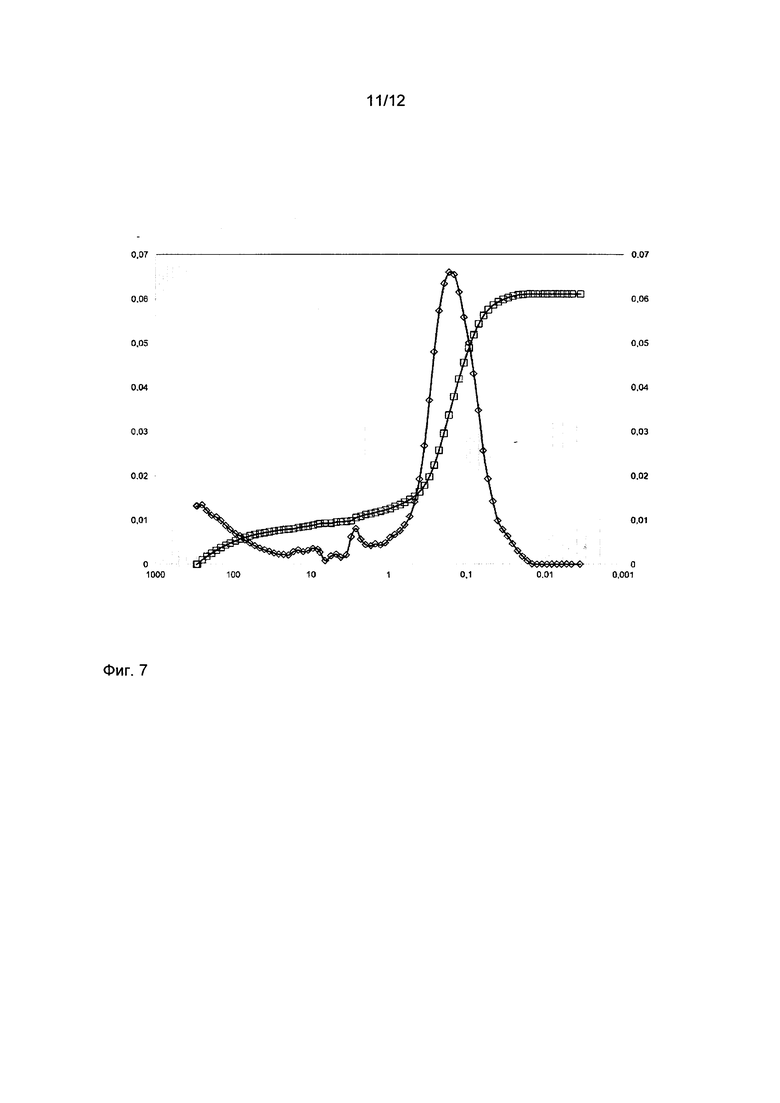

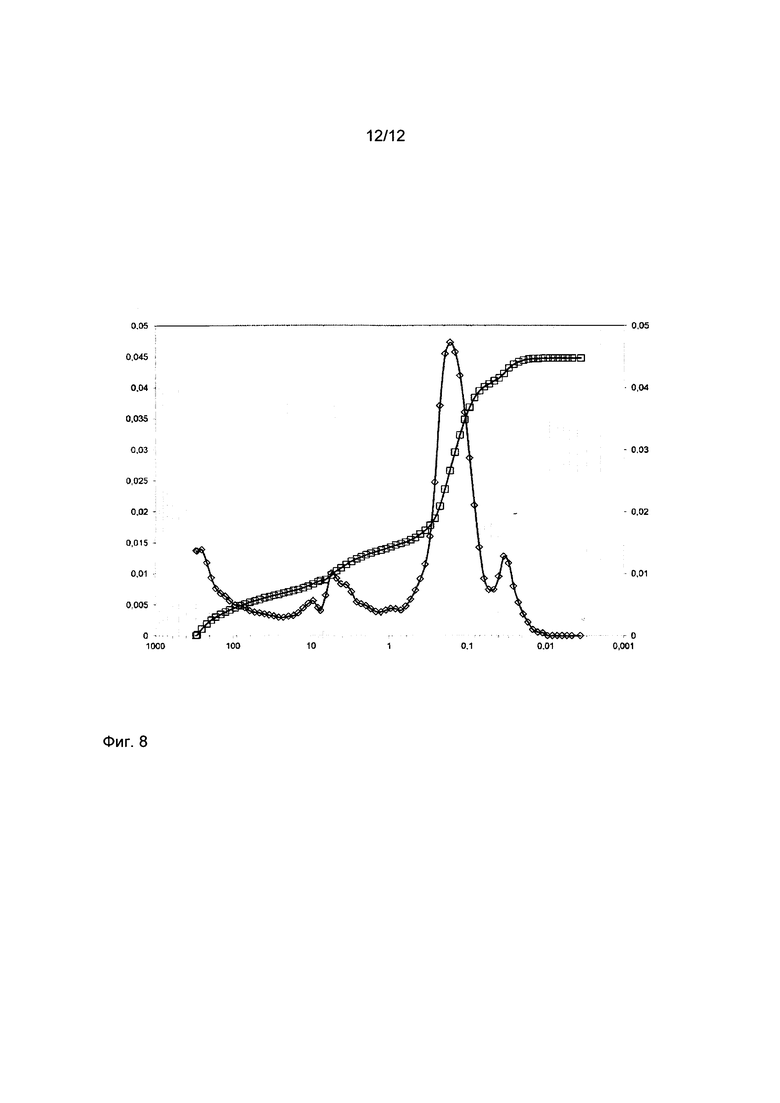

Распределение частиц порошкообразного оксида молибдена S по диаметру (прежде всего в случае, если речь идет о триоксиде молибдена МоО3), особенно пригодное для осуществления предлагаемого в изобретении способа, показано на прилагаемых к настоящему описанию Фиг. 2а и 2b и прежде всего относится к случаю, если порошкообразный оксид молибдена S получен посредством размола продукта РОС (кристаллического чистого оксида молибдена) фирмы Climax Molybdenum Marketing Corporation). На Фиг. 2а по оси абсцисс в логарифмическом масштабе (с десятичным основанием логарифма) отложены значения диаметра частиц в микрометрах, а по оси ординат объемные количества (% об.) частиц оксида молибдена S в пересчете на общий объем частиц, диаметр которых зависит от используемого диспергирующего давления. На Фиг. 2b по оси абсцисс также отложены в логарифмическом масштабе (с десятичным основанием логарифма) значения диаметра (протяженности) частиц в микрометрах. По оси ординат на Фиг. 2b отложены объемные количества обладающих соответствующим или меньшим диаметром частиц в пересчете на общий объем частиц. Определения выполняют аналогично показанным на Фиг. 1 распределениям частиц по диаметру (используемое абсолютное диспергирующее давление ◊=1,1 бар абс., □=2 бар абс., Δ=4,5 бар абс.).

В соответствии с предлагаемым в изобретении способом для получения порошкообразного продукта распылительной сушки Р, используя пригодные источники элементарных компонентов содержащего молибден и ванадий многоэлементного оксида, осуществляют приготовление водного раствора или водной суспензии, причем в случае приготовления водной суспензии каждый из источников проходит через состояние водного раствора.

Таким образом, используя исходные соединения (источники), которые в качестве компонентов содержат отличающиеся от кислорода элементарные компоненты рассматриваемого многоэлементного оксида, получают только один водный раствор или более одного водного раствора.

В первом случае водный раствор является раствором, из которого методом распылительной сушки непосредственно получают порошок Р. При этом количества содержащихся в подобном водном растворе растворенных исходных соединений (источников) обычно рассчитывают таким образом, чтобы водный раствор содержал необходимые элементарные компоненты рассматриваемого многоэлементного оксида в молярных количественных отношениях, соответствующих стехиометрии этого содержащего молибден и ванадий многоэлементного оксида.

Во втором случае, в соответствии с которым используя исходные соединения получают более одного водного раствора (причем отдельный водный раствор может содержать только одно или несколько растворенных исходных соединений (источников)), разные полученные водные растворы соединяют друг с другом, причем образуется либо общий водный раствор, подлежащий распылительной сушке до порошкообразного продукта распылительной сушки Р, либо водная суспензия, подлежащая распылительной сушке до порошкообразного продукта распылительной сушки Р. При этом количества содержащихся в общем водном растворе растворенных исходных соединений (источников), соответственно содержащихся в водной суспензии растворенных и суспендированных компонентов обычно рассчитывают таким образом, чтобы общий водный раствор, соответственно водная суспензия, содержали необходимые элементарные компоненты соответствующего изобретению многоэлементного оксида в молярных количественных отношениях, соответствующих стехиометрии этого содержащего молибден и ванадий многоэлементного оксида.

В технически целесообразном варианте осуществления предлагаемой в изобретении распылительной сушки водный раствор, соответственно водную суспензию, раздробленную на мелкие капельки посредством форсунки, функционирующей под действием давления жидкости, сжатого воздуха или инертного газа, или посредством вращающихся распылительных дисков, вводят в горячий газовый поток (предпочтительно в поток горячего воздуха), и в течении нескольких долей секунды сушат, получая тонкодисперсный порошок. При этом горячий газовый поток (например, поток горячего воздуха) в принципе может перемещаться в направлении, совпадающем с факелом распыла (то есть прямотоком), или в противоположном факелу распыла направлении (то есть противотоком). В технически целесообразном варианте осуществления изобретения предпочтительно используют прямоточный режим. Типичная температура входящего горячего газового потока (предпочтительно потока горячего воздуха, хотя в принципе можно использовать также, например, поток горячего азота, горячего диоксида углерода или горячего благородного газа) находится в диапазоне от 300 до 360°С, в то время как типичная температура газового потока на выходе составляет от 100 до 150°С. Согласно изобретению остаточное водосодержание получаемого порошкообразного продукта распылительной сушки в пересчете на его общую массу в целесообразном варианте составляет ≤10% масс., в особенно целесообразном варианте ≤6% масс., причем предпочтительными являются низкие значения остаточного водосодержания. С практической точки зрения целесообразное остаточное водосодержание составляет ≥0,5% масс., часто ≥2% масс. Приведенные в настоящем описании значения остаточного водосодержания в общем случае получены посредством системы микроволнового анализа SMART System 5 (фирма СЕМ GmbH, D-47475, Камп-Линтфорт). Сушку образца, подлежащего анализу посредством указанной системы, осуществляют фокусированными микроволнами (смотри также немецкую заявку на патент DE 102011084040 А1) на встроенных в измерительную систему весах. При этом в процессе сушки с помощью аналитической системы непрерывно определяет потери массы (вплоть до постоянного значения массы) и регулирует энергию сушки на заключительной стадии. Посредством стандартного устройства для подачи воздуха, встроенного изготовителем прибора в микроволновую аналитическую систему, непрерывно удаляют образующийся водяной пар и ускоряют процесс сушки. С помощью устройства для регулирования температуры предотвращают сгорание или разложение образца (температура не превышает 40°С). Типичное время сушки образца массой 0,1 г, как правило, составляет около трех минут.

Согласно изобретению целесообразный диаметр частиц порошкообразных продуктов распылительной сушки Р, подлежащих использованию в соответствии с изобретением, в зависимости от степени дробления на капельки находится в диапазоне от 1 до 50 мкм. Получаемые, как указано выше, порошкообразные продукты распылительной сушки Р, как правило, состоят из частиц со сравнительно однородным диаметром.

Подлежащий распылительной сушке водный раствор или водную суспензию до поступления в устройство для распылительной сушки пропускают по меньшей мере через один фильтр, установленный на пути от места приготовления водного раствора или водной суспензии до устройства для распылительной сушки, с целью отделения в некоторых случаях присутствующих в них грубых частиц, которые, например, могут забивать распылительные форсунки. При этом температуру нагнетательного трубопровода в технически целесообразном варианте поддерживают на уровне, соответствующем конечной температуре приготовленного водного раствора или водной суспензии. Не подвергнутый распылительной сушке остаточный раствор или остаточную суспензию соответственно предпочтительно подвергают постоянному механическому перемешиванию и поддерживают их температуру на уровне, соответствующем температуре их подачи на распылительную сушку.

В промышленном масштабе приготовление подлежащего распылительной сушке водного раствора или водной суспензии обычно осуществляют в резервуарах с мешалкой, выполненных из специальной стали марки 1.4541, аналогичной конструкционному материалу 321 AISI (Американского института черной металлургии). В технически целесообразном варианте устройство для распылительной сушки и мешалка выполнены из одного и того же материала.

Молярное доля молибдена в общем количестве всех отличающихся от кислорода элементов, присутствующих в содержащих молибден и ванадий многоэлементных оксидах, которые являются предпочтительными для осуществления предлагаемого в изобретении способа, как правило, составляет от 5 до 95% мол., часто от 10 до 90% мол., чаще всего от 15 до 85% мол., соответственно от 20 до 80% мол. Молярное отношение молибдена к ванадию в содержащих молибден и ванадий многоэлементных оксидах, которые являются предпочтительными для осуществления предлагаемого в изобретении способа, как правило, находится в диапазоне от 15:1 до 1:1, часто от 12:1 до 2:1.

Согласно изобретению помимо молибдена, ванадия и кислорода хорошо пригодные многоэлементные оксиды часто дополнительно содержат также по меньшей мере один из элементов, выбранных из группы, включающей ниобий (NB) и вольфрам (W).

Молярное отношение молибдена к общему количеству вольфрама и ниобия в подобных многоэлементных оксидах во многих случаях находится в диапазоне от 80:1 до 1:4. Подобные многоэлементные оксиды, хорошо пригодные для осуществления предлагаемого в изобретении способа, часто дополнительно содержат также медь (Cu), причем молярное отношение молибдена к меди предпочтительно находится в диапазоне от 30:1 до 1:3.

Помимо элементов (элементарных компонентов) ниобия и/или вольфрама, а также молибдена, ванадия и кислорода и при необходимости меди многоэлементные оксидные составы, пригодные для осуществления предлагаемого в изобретении способа, дополнительно могут содержать также, например, по меньшей мере один элемент (по меньшей мере один элементарный компонент), выбранный из группы, включающей тантал (Та), хром (Cr), церий (Се), никель (Ni), кобальт (Со), железо (Fe), марганец (Mn), цинк (Zn), сурьму (SB), висмут (Bi), щелочные металлы (литий (Li), натрий (Na), калий (K), рубидий (RB), цезий (Cs)), водород (Н), щелочноземельные металлы (магний (Mg), кальций (Са), стронций (Sr), барий (Ва)), а также кремний (Si), алюминий (Al), титан (Ti) и цирконий (Zr).

Однако многоэлементный оксидный состав, хорошо пригодный для осуществления предлагаемого в изобретении способа, очевидно, может состоять также только из ниобия и/или вольфрама, а также молибдена, ванадия, кислорода и при необходимости меди.

В качестве источников указанных выше элементарных компонентов (в качестве исходных соединений, содержащих по меньшей мере один из указанных выше элементарных компонентов), пригодных для приготовления водных растворов, соответственно суспензий, подлежащих распылительной сушке в соответствии с предлагаемым в изобретении способом, используют как оксиды элементов, так и содержащие один или несколько соответствующих элементов соединений, которые могут быть переведены в оксиды посредством нагревания в присутствии по меньшей мере кислорода. Таким образом, помимо оксидов в качестве исходных соединений (источников элементов) прежде всего можно использовать гидроксиды, галогениды, нитраты, формиаты, оксалаты, ацетаты, карбонаты и/или соответствующие гидраты.

Пригодными для осуществления предлагаемого в изобретении способа исходными соединениями, источниками элементарных молибдена, ванадия, вольфрама и ниобия (компонентов многоэлементного оксида), являются также оксосоединения указанных элементов (молибдаты, ванадаты, вольфраматы и ниобиты), а также кислоты, производные этих оксосоединений. Для получения порошкообразного продукта распылительной сушки Р в соответствии с изобретением в общем случае благоприятными являются источники элементов, содержащие в качестве элемента кислород.

В случае если растворимость того или иного возможного источника элементов в водной среде недостаточна для того, чтобы она соответствовала предлагаемому в изобретении способу, показатель рН водной среды можно модифицировать, например, путем добавления соответствующих средств для установления рН, что позволяет повысить растворимость источника элементов в водной среде. В качестве пригодных средств для регулирования показателя рН прежде всего можно использовать кислоты Брэнстеда и основания Брэнстеда, которые при воздействии повышенных температур, используемых при термической обработке геометрических предварительно формованных изделий, выполняемой при формировании целевой каталитически активной массы, разлагаются на газообразные компоненты. Примерами подобных средств, используемых для регулирования показателя рН, являются аммиак, азотная кислота, соляная кислота, уксусная кислота, муравьиная кислота и щавелевая кислота, а также аммониевые соли сильных и слабых кислот Брэнстеда, например, нитрат аммония, хлорид аммония, карбонат аммония, гидрокарбонат аммония, ацетат аммония, формиат аммония и оксалат аммония.

В водную среду в качестве альтернативы и/или дополнительно можно вводить также растворимые в ней комплексообразователи, которые при воздействии повышенных температур (по меньшей мере в присутствии молекулярного кислорода) распадаются до газообразных соединений и/или улетучиваются в виде газообразных соединений, причем они способны образовывать комплекс с элементарными компонентами, находящимися в источниках элементов в ионной форме, что, как правило, также сопровождается повышением растворимости источника элементов в водной среде. Примерами подобных комплексообразователей являются аммиак и этилендиаминтетрауксусная кислота, а также их соли, предпочтительно соли, хорошо растворимые в воде.

Другим техническим мероприятием, позволяющим повысить растворимость источников элементов в водной среде, является использование повышенных температур. В соответствии с предлагаемым в изобретении способом для повышения растворимости источников элементов в водной среде, очевидно, можно одновременно использовать также более одной из указанных возможностей.

Кроме того, в водный раствор, соответственно водную суспензию, которые при осуществлении предлагаемого в изобретении способа подлежат распылительной сушке до порошкообразного продукта распылительной сушки Р (а, следовательно, в подлежащие термической обработке геометрические предварительно формованные изделия), можно вводить также другие органические и/или органические материалы, которые при предлагаемой в изобретении термической обработке геометрических предварительно формованных тел улетучиваются в виде газа и/или разлагаются до газообразных компонентов, например, стеариновую кислоту, малоновую кислоту, аммониевые соли этих кислот, крахмалы (например, картофельный крахмал и/или кукурузный крахмал), целлюлозу, измельченную ореховую скорлупу и/или тонкодисперсную полимерную муку (например, муку из полиэтилена, полипропилена или других полимеров).

Как указано ниже (и известно из описываемого в уровне техники получения обычных содержащих молибден и ванадий многоэлементных оксидных активных масс), предлагаемую в изобретении термическую обработку геометрических предварительно формованных тел, получаемых согласно изобретению при формовании каталитически активных масс, предпочтительно осуществляют в содержащей кислород и аммиак газовой атмосфере (смотри международные заявки WO 2008/104577 А1 и WO 2004/108267 А1, европейская заявка на патент ЕР 724481 А1 и международную заявку WO 95/1 1081 А1). При этом в технически предпочтительном варианте аммиак может выделяться из самих предварительно формованных тел, в которые в целесообразном варианте вводят соответствующее количество ионов аммония.

Ионы аммония предпочтительно можно вводить в геометрические формованные изделия, подлежащие выполняемой согласно изобретению термической обработке, например, благодаря тому, что в рамках приготовления водного раствора или водной суспензии, подлежащих распылительной сушке до порошкообразного продукта распылительной сушки Р, в качестве источников молибдена, ванадия, вольфрама или ниобия используют соответствующие оксометаллаты аммония. Примерами последних являются метаниобат аммония, метаванадат аммоний, молибдат аммония, тетрагидрат гептамолибдата аммония и гептагидрат паравольфрамата аммония. Однако в соответствии с предлагаемым в изобретении способом к водному раствору, соответственно водной суспензии, подлежащим распылительной сушке до порошкообразного продукта распылительной сушки Р (а, следовательно, в подлежащие термической обработке геометрические формованные изделия), независимо от исходных соединений, являющихся источниками компонентов многоэлементных оксидов, очевидно, можно вводить также источники аммония, такие как NH4NO3, NH4Cl, ацетат аммония, карбонат аммония, гидрокарбонат аммония, NH4OH, NH4CHO2 или оксалат аммония.

В качестве элементного состава содержащего молибден и ванадий многоэлементного оксида, необходимого для осуществления предлагаемого в изобретении способа, можно использовать, в частности, любые известные из уровня техники стехиометрические составы, используемые для подобных многоэлементных оксидов и проявившие себя в качестве активных масс, особенно предпочтительных для каталитического парциального окисления акролеина до акриловой кислоты.

К подобным стехиометрическим составам прежде всего относятся любые стехиометрические составы, опубликованные в немецких заявках на патент DE 10201002832 А1 и DE 19927624 А1, международных заявках WO 2011/134932 А1 и WO 2008/104577 А1, немецкой заявке на патент DE 102012207811 А1, международной заявке WO 2004/108267 А1, европейской заявке на патент ЕР 724481 А1, международных заявках WO 95/11081 А1, WO 2011/134932 А1 и WO 2004/108284 А1, европейской заявке на патент ЕР 714700 А2, немецкой заявке на патент DE 102005010645 А1, международной заявке WO 95/11081 А1, немецкой заявке на патент DE 10350822 А1, патентной заявке США US 2006/0205978 А1, немецкой заявке на патент DE 102004025445 А1, а также в цитируемом в этих документах уровне техники (в частности, приведенные в соответствующих примерах стехиометрические составы).

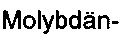

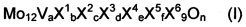

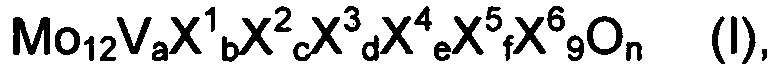

Частичному количеству подобных стехиометрических составов многоэлементного оксида соответствует общая формула (I):

,

,

в которой

X1 означает вольфрам, ниобий, тантал, хром и/или церий,

X2 означает медь, никель, кобальт, железо, марганец и/или цинк,

X3 означает сурьму и/или висмут,

X4 означает один или несколько щелочных металлов (литий, натрий, калий, рубидий, цезий) и/или водород,

X5 означает один или несколько щелочноземельных металлов (магний, кальций, стронций, барий),

X6 означает кремний, алюминий, титан и/или цирконий,

а означает число от 1 до 6,

b означает число от 0,2 до 4,

с означает число от 0 до 18, предпочтительно от 0,5 до 18,

d означает число от 0 до 40,

е означает число от 0 до 2,

f означает число от 0 до 4,

g означает число от 0 до 40, и

n означает число, которое определяется валентностью и повторяемостью отличающихся от кислорода элементов в формуле (I).

Для осуществления предлагаемого в изобретении способа из указанных выше стехиометрических составов многоэлементного оксида общей формулы (I)

предпочтительными являются те, в которых:

X1 означает вольфрам, ниобий и/или хром,

X2 означает медь, никель, кобальт и/или железо,

X3 означает сурьму,

X4 означает натрий и/или калий,

X5 означает кальций, стронций и/или барий,

X6 означает кремний, алюминий и/или титан,

а означает число от 2,5 до 5,

b означает число от 0,5 до 2,

с означает число от 0,5 до 3,

d означает число от 0 до 2,

е означает число от 0 до 0,2,

f означает число от 0 до 1,

g означает число от 0 до 15, и

n означает число, которое определяется валентностью и повторяемостью отличающихся от кислорода элементов в формуле (I).

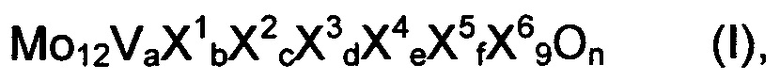

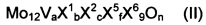

Согласно изобретению стехиометрическому составу многоэлементного оксида еще более предпочтительно соответствует общая формула (II):

,

,

в которой

X1 означает вольфрам и/или ниобий,

X2 означает медь и/или никель,

X5 означает кобальт и/или стронций,

X6 означает кремний и/или алюминий,

а означает число от 3 до 4,5,

b означает число от 1 до 1,5,

с означает число от 0,75 до 2,5,

f означает число от 0 до 0,5,

g означает число от 0 до 8, и

n означает число, которое определяется валентностью и повторяемостью отличающихся от кислорода элементов в формуле (II).

Следует констатировать, что для осуществления предлагаемого в изобретении способа пригодными являются также многоэлементные оксиды, которые в качестве отличающихся от кислорода элементов помимо молибдена и ванадия содержат комбинацию по меньшей мере одного из двух элементов, теллура или сурьмы, по меньшей мере с одним элементом, выбранным из группы, включающей ниобий, свинец, тантал, вольфрам, титан, алюминий, цирконий, хром, марганец, галлий, железо, рутений, кобальт, родий, никель, палладий, платину, лантан, висмут, бор, церий, олово, цинк, кремний, натрий, литий, калий, магний, золото, серебро и индий. Предпочтительными представителями указанной выше группы элементов являются ниобий, тантал, вольфрам и/или титан, причем еще более предпочтительным элементом является ниобий (смотри, например, международные заявки WO 2004/108267 А1 и WO 2008/104577 А1).

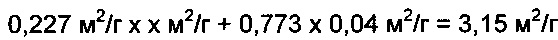

Предпочтительному стехиометрическому составу многоэлементного оксида соответствует общая формула (III):

,

,

в которой

М1 означает теллур и/или сурьму,

М2 означает по меньшей мере один элемент, выбранный из группы, включающей ниобий, тантал, вольфрам, титан, алюминий, цирконий, хром, марганец, галлий, железо, рутений, кобальт, родий, никель, палладий, платину, лантан, висмут, церий, олово, цинк, кремний, натрий, литий, калий, магний, золото, серебро и индий,

b означает число от 0,01 до 1,

с означает число от >0 до 1, и

d означает число от >0 до 1.

Предпочтительно М1 означает теллур и М2 означает ниобий, тантал, вольфрам и/или титан. М2 предпочтительно означает ниобий.

Стехиометрический коэффициент b предпочтительно означает число от 0,1 до 0,6.

Стехиометрический коэффициент «с» находится в диапазоне от 0,01 до 1, соответственно от 0,05 до 0,4, тогда как стехиометрический коэффициент «d» предпочтительно находится в диапазоне от 0,01 до 1, соответственно от 0,1 до 0,6.

Особенно целесообразным является вариант, в соответствии с которым стехиометрические коэффициенты b, с и d одновременно находятся в указанных выше предпочтительных диапазонах.

Следует констатировать, что для получения пригодных согласно изобретению порошкообразных продуктов распылительной сушки Р можно использовать любые известные из уровня техники (в частности, из упомянутого в настоящем описании уровня техники) технологические режимы, используемые для получения содержащих молибден и ванадий многоэлементных оксидов.

Формование геометрических предварительно формованных тел из порошкообразного продукта распылительной сушки Р с добавлением по меньшей мере одного оксида молибдена S, которые в соответствии с предлагаемым в изобретении способом подлежат последующей термический обработке (с формированием каталитически активной массы), можно выполнять, в частности, в разных технологических вариантах.

В используемом согласно изобретению простом технологическом варианте порошкообразный продукт распылительной сушки Р и по меньшей мере один порошкообразный оксид молибдена S в сухом состоянии максимально равномерно смешивают друг с другом, например, посредством смесительного устройства. Из полученной порошкообразной смеси путем последующего уплотнения (агломерации на прессе, таблетирования) можно непосредственно формовать геометрические формованные изделия (геометрические предварительно формованные изделия) любой заданной конфигурации (например, аналогично тому, как это осуществляют в примерах переработки сопоставимых порошкообразных смесей, приведенных в немецких заявках на патент DE 102008054586 А1, DE 102008040093 А1 и DE 102008040094 А1). Примерами конфигурации типичных предварительно формованных тел, формуемых в соответствии с настоящим изобретением, являются шарики (их диаметр, например, может составлять от 2 до 10 мм), а также сплошные или полые цилиндры (кольца) с наружным диаметром и длиной, в типичном случае составляющими от 2 до 10 мм. Целесообразная толщина стенок полых цилиндров составляет от 1 до 3 мм.

До, во время и/или после смешивания порошкообразного продукта распылительной сушки Р по меньшей мере с одним порошкообразным оксидом молибдена S к этим компонентам, очевидно, можно примешивать также вспомогательные компоненты для последующего формования (вспомогательные средства для формования). В качестве подобных вспомогательных компонентов можно использовать, например, внутренние смазки, соответственно смазочные средства, в частности, графит, сажу, полиэтиленгликоль, стеариновую кислоту, соли стеариновой кислоты, крахмал, полиакриловую кислоту, минеральное масло, растительное масло, воду, нитрид бора, трифторид бора, глицерин, тонкодисперсный тефлоновый порошок и/или простые эфиры целлюлозы.

При выполнении предлагаемой в изобретении термической обработки геометрических предварительно формованных тел указанные выше внутренние смазки могут частично или полностью разлагаться и/или химически превращаться, что в некоторых случаях сопровождается образованием газообразных улетучивающихся веществ.

В качестве других используемых для формования вспомогательных средств подлежащая уплотнению смесь может содержать добавки так называемых упрочняющих материалов, способствующих когезии в получаемых геометрических предварительно формованных изделиях. Подобными упрочняющими материалами могут являться, например, микроволокна из стекла, асбеста, карбида кремния и/или титаната калия.

В отличие от внутренних смазок упрочняющие вспомогательные компоненты после выполненной согласно изобретению термической обработки геометрических предварительно формованных тел обычно в основном полностью остаются в них.

При смешивании порошкообразного продукта распылительной сушки Р по меньшей мере с одним порошкообразным оксидом молибдена S внутреннюю смазку и упрочняющий материал, очевидно, можно вводить также совместно.

Общее количество вспомогательных средств для формования, содержащихся в порошкообразной смеси, подлежащей выполняемому согласно изобретению уплотнению в предварительно формованные изделия, как правило, составляет не более 30% масс., чаще всего не более 20% масс., часто не более 10% масс. (однако часто ≥0,1% масс., ≥0,2% масс., ≥0,5% масс., или ≥1% масс.) соответственно в пересчете на общее количество указанной смеси.

В случае если предлагаемое в изобретении формование геометрических предварительно формованных изделий осуществляют путем экструдирования, соответственно профильного прессования, при смешивании порошкообразного продукта распылительной сушки Р по меньшей мере с одним порошкообразным оксидом молибдена S в качестве вспомогательного средства для формования согласно изобретению предпочтительно примешивают по меньшей мере одну жидкость (жидкое связующее вещество). Подобной жидкостью предпочтительно является вода, водный раствор и/или компоненты водного раствора. Согласно изобретению в качестве по меньшей мере одного подобного жидкого вспомогательного средства для формования предпочтительно используют низкомолекулярную органическую карбоновую кислоту с 2-5 атомами углерода, например, муравьиную кислоту, (предпочтительно) уксусную кислоту, пропионовую кислоту, фумаровую кислоту и/или малеиновую кислоту, соответственно водные растворы указанных кислот и/или компоненты этих водных растворов.

Согласно изобретению общее количество примешиваемых низкомолекулярных органических карбоновых кислот (предпочтительно уксусной кислоты) (в расчете на соответствующие чистые карбоновые кислоты) предпочтительно составляет от 5 до 10% масс. в пересчете на содержание порошкообразного продукта распылительной сушки Р в получаемой общей смеси. Общее содержание получаемой общей смеси в воде может составлять, например, от 5 до 40% масс., предпочтительно от 10 до 30% масс.

Примешивание одной или нескольких низкомолекулярных органических карбоновых кислот (предпочтительно уксусной кислоты) и/или их водных растворов в технически целесообразном варианте выполняют путем максимально гомогенного перемешивания. При этом температура перемешивания, как правило, не превышает 50°С. В типичном случае температура перемешивания находится в диапазоне от 20 до 50°С, более целесообразно от 30 до 40°С.

Полученную вязкотекучую (пастообразную) массу (перемешанный материал, перемешанную массу) путем последующего экструдирования формуют, получая формованные изделия (предварительно формованные изделия), которые обладают заданной конфигурацией. В наиболее простом случае подобные формованные изделия могут обладать формой стержней (сплошных цилиндров). Однако согласно изобретению экструдаты, очевидно, могут обладать также формой колец.

В случае если геометрические (предварительно) формованные изделия получают путем экструдирования, предлагаемая в изобретении термическая обработка полученных формованных изделий включает сушку. Сушку формованных изделий, как правило, выполняют при температурах ниже 200°С, предпочтительно ≤150°С, однако обычно она составляет ≥30°С, соответственно ≥40°С, или ≥50°С.

Кроме того, предлагаемая в изобретении термическая обработка геометрических предварительно формованных изделий с формированием каталитически активной массы включает также прокаливание при температурах от 200 до 600°С, предпочтительно от 300 до 450°С, соответственно от 300 до 400°С, под которыми соответственно подразумевают температуру материала формованных изделий. Согласно изобретению материал формованных изделий во время прокаливания, в частности, предпочтительно обладает максимально равномерной температурой.

Термическую обработку (в частности, прокаливание) геометрических предварительно формованных изделий можно выполнять как в атмосфере инертного газа, так и в окислительной (газовой) атмосфере, например, в атмосфере воздуха (или смесей инертного газа с кислородом), а также в атмосфере с восстанавливающим действием (например, в смесях инертного газа с восстанавливающими газами, такими как водород, аммиак, монооксид углерода, метан и/или акролеин, или в самих указанных восстанавливающих газах) (в общей восстанавливающей атмосфере, очевидно, может присутствовать также незначительное количество молекулярного кислорода). Предлагаемую в изобретении термическую обработку в принципе можно осуществлять также под вакуумом.

В случае если предлагаемую в изобретении термическую обработку геометрических предварительно формованных изделий выполняют в газообразной атмосфере, последняя может быть неподвижной или обладает текучестью. Общая продолжительность предлагаемой в изобретении термической обработки (в частности, прокаливания) геометрических (предварительно) формованных изделий может продолжаться до 24 часов или более. Длительность термической обработки (в частности, прокаливания) геометрических предварительно формованных изделий часто составляет от нескольких минут до нескольких часов, например, от получаса до десяти часов или от одного до пяти часов. Обычно чем выше температура термической обработки (в частности, прокаливания), тем короче ее длительность, и, наоборот, чем ниже температура термической обработки (в частности, прокаливания), тем ее длительность, как правило, больше. Повышение температуры обработки (в частности, прокаливания) и повышение ее длительности, как правило, сопровождаются уменьшением удельной поверхности каталитически активной полиметаллоксидной массы (предварительной массы), получаемой в результате термической обработки геометрических предварительно формованных изделий.

Согласно изобретению в целесообразном варианте предлагаемой в изобретении термической обработки частицы по меньшей мере одного порошкообразного оксида молибдена S, содержащиеся в геометрических предварительно формованных изделиях, остаются в основном без изменения, то есть сохраняют первоначальный специфический химический состав.

Технически целесообразная удельная поверхность по БЭТ (OA в м2/г) каталитически активных масс, которые могут быть получены согласно изобретению (то есть (термически обработанных согласно изобретению) прокаленных геометрических предварительно формованных изделий), составляет от 5 до 40 м2/г, предпочтительно от 10 до 30 м2/г, предпочтительно от 10 до 20 м2/г (например, 15 м2/г).

Предлагаемую в изобретении термическую обработку (в частности, прокаливание) геометрических предварительно формованных изделий предпочтительно выполняют в газовой атмосфере, содержащей кислород или аммиак. При этом аммиак может выделяться из самих предварительно формованных изделий, в которые вводят соответствующее количество ионов аммония.

Каталитическая активность каталитически активной массы, образующейся в результате предлагаемой в изобретении термической обработки, как правило, характеризуется оптимумом, который зависит от содержания кислорода в используемой для прокаливания атмосфере.

Содержание кислорода (содержание молекулярного кислорода) в используемой для прокаливания атмосфере предпочтительно находится в диапазоне от 0,5 до 10% об., особенно предпочтительно от 1 до 5% об. Выход содержания кислорода за указанные пределы обычно сопровождается снижением результирующей каталитической активности.

Пригодные согласно изобретению методы прокаливания опубликованы, например, в международной заявке WO 2004/108284 А1, европейской заявке на патент ЕР 724481 А1, а также в международных заявках WO 2008/104577 А1, WO 2004/108267 А1 и WO 95/11081 А1, причем согласно изобретению особенно предпочтительной является техника прокаливания, описанная в международной заявке WO 95/11081 А1.

Геометрические каталитические формованные изделия, образующиеся в результате предлагаемой в изобретении термической обработки геометрических предварительно формованных изделий, можно использовать в стационарном слое для катализа гетерогенно катализируемого парциального газофазного окисления акролеина до акриловой кислоты (в виде так называемых цельных катализаторов).

Согласно изобретению пригодные цельные катализаторы обладают, например, формой сплошных или полых цилиндров с наружным диаметром и длиной от 2 до 10 мм. Целесообразная толщина стенок полых цилиндров составляет от 1 до 3 мм. Цельный катализатор, очевидно, может обладать также конфигурацией шариков, диаметр которых может составлять от 2 до 10 мм.

Кроме того, геометрические каталитические формованные изделия, которые могут быть получены предлагаемым в изобретении способом (получаемая согласно изобретению каталитически активная масса, получаемый согласно изобретению катализатор), если они выполнены, прежде всего, не в единообразной особой конфигурации, после преобразования в тонкодисперсную форму (например, после измельчения в порошок или осколки) можно использовать для катализа, например, гетерогенно катализируемого парциального окисления акролеина до акриловой кислоты (в том числе, например, в псевдоожиженном или движущемся слое).

Однако согласно изобретению каталитически активную массу, которая может быть получена в соответствии с изобретением, особенно предпочтительно преобразуют в тонкодисперсную форму (например, измельчают, в частности, путем размола в порошок или осколки) и полученную тонкодисперсную форму наносят в качестве оболочки из каталитически активной массы на наружную поверхность геометрически конфигурированного формованного носителя (получают так называемый оболочечный катализатор).

Подобное нанесение обычно осуществляют с помощью жидкого связующего вещества. Связующее вещество выполняет функцию адгезионной жидкости, посредством которой тонкодисперсную каталитически активную массу фиксируют на наружной поверхности геометрически конфигурированного формованного носителя оболочечного катализатора. В последствие по меньшей мере часть адгезионной жидкости удаляют из покрытого геометрически конфигурированного формованного носителя (например, путем пропускания горячего газа, как описано в международной заявке WO 2006/094766 А1).

В качестве материала геометрически конфигурированных формованных носителей оболочечного катализатора согласно изобретению, в частности, можно использовать оксид алюминия, диоксид кремния, силикаты, например, глину, каолин, стеатит (предпочтительно стеатит марки С-220 фирмы CeramTec (Германия) соответственно предпочтительно с низким содержанием растворимых в воде щелочей), пемзу, алюмосиликат, силикат магния, карбид кремния и диоксид циркония. Технически целесообразным является использование геометрически конфигурированных формованных носителей, которые характеризуются максимальной инертностью по отношению к описываемому в изобретении парциальному окислению (при исключительном использовании в качестве «катализаторов» соответствующего гетерогенно катализируемого парциального газофазного окисления, например, акролеина до акриловой кислоты, они ведут себя преимущественно инертно, то есть превращение акролеина в основном отсутствует).

Наружная поверхность геометрически конфигурированного формованного носителя может быть как гладкой, так и шероховатой. Поверхность предпочтительно является шероховатой, поскольку это, как правило, обусловливает повышенную прочность сцепления нанесенной на соответствующий носитель оболочки из оксидной активной массы.

В качестве геометрически конфигурированных формованных носителей с явно выраженной поверхностной шероховатостью можно использовать, в частности, формованные носители с находящимся на их наружной поверхности, состоящим из осколков слоем (согласно изобретению предпочтительными геометрически конфигурированными формованными носителями являются полые цилиндры с находящимся на их наружной поверхности слоем из осколков).

Шероховатость RZ наружной поверхности геометрически конфигурированного формованного носителя предпочтительно находится в диапазоне от 30 до 100 мкм, особенно предпочтительно от 50 до 70 мкм (RZ определяют согласно стандарту DIN 4768, лист 1, с помощью измерительного прибора "Hommel Tester

" фирмы Hommel-werke). Особенно предпочтительными являются выполненные из стеатита С220 геометрически конфигурированные формованные носители фирмы CeramTec с шероховатой поверхностью.

" фирмы Hommel-werke). Особенно предпочтительными являются выполненные из стеатита С220 геометрически конфигурированные формованные носители фирмы CeramTec с шероховатой поверхностью.

Материалы носителя могут быть пористыми или непористыми. Предпочтительным является непористый материал носителя (в этом случае общий объем пор геометрически конфигурированного формованного носителя предпочтительно составляет ≤1% об. от его объема). В соответствии с этим материал формованного носителя предпочтительно обладает низкой удельной поверхностью по БЭТ (в пересчете на единицу его массы).

Геометрически конфигурированные формованные носители могут быть формованы регулярно или нерегулярно, причем согласно изобретению предпочтительными являются регулярно формованные геометрически конфигурированные формованные носители.

Максимальная длина геометрически конфигурированных формованных носителей обычно находится в диапазоне от 1 до 10 мм (речь при этом идет о наиболее длинной прямой линии, непосредственно соединяющей две точки на наружной поверхности формованного носителя).

Согласно изобретению в качестве геометрически конфигурированных формованных носителей предпочтительно используют шарики или (цельные) цилиндры, в частности, полые цилиндры (кольца). Оптимальный диаметр формованного носителя в виде шариков составляет от 1 до 4 мм. В случае использования цилиндров в качестве геометрически конфигурированных формованных носителей их длина предпочтительно составляет от 2 до 10 мм, а наружный диаметр предпочтительно от 4 до 10 мм. В случае колец толщина их стенок обычно составляет от 1 до 4 мм. Согласно изобретению еще более предпочтительными геометрически конфигурированными формованными носителями являются полые цилиндрические носители длиной от 3 до 6 мм, наружным диаметром от 4 до 8 мм и толщиной стенок от 1 до 2 мм. Согласно изобретению оптимальными геометрическими параметрами характеризуются, например, формованные носители в виде полых цилиндров с размерами 7 мм × 3 мм × 4 мм или 5 мм × 3 мм × 2 мм (наружный диаметр × длина × внутренний диаметр). Согласно изобретению оптимальными геометрически конфигурированными формованными носителями являются также любые формованные носители, опубликованные в базе данных Research Disclosure Database (номер 532036, август 2008), в частности, любые формованные носители, указанные в качестве примера. Описываемые в настоящей заявке оболочечные катализаторы VS и ES также можно получать, используя любой из кольцеобразных формованных носителей, указанных в цитируемой базе данных в качестве примера, в частности, кольцеобразные формованные носители с размерами 7 мм × 4 мм × 3 мм (наружный диаметр × внутренний диаметр × длина, соответственно высота).

Технически целесообразная толщина оболочки из каталитически активной оксидной массы, наносимой на наружную поверхность геометрически конфигурированных формованных носителей (в частности, указанных выше кольцеобразных формованных носителей, к наружной поверхности которых относится также поверхность, окружающая полое пространство кольца), как правило, составляет от 10 до 1000 мкм. Толщина оболочки оболочечных катализаторов, которые могут быть получены в соответствии с изобретением, предпочтительно составляет от 10 до 500 мкм, особенно предпочтительно от 100 до 500 мкм, еще более предпочтительно от 200 до 300 мкм.

Находящаяся на отдельном оболочечном катализаторе оболочка предпочтительно обладает максимально однородной толщиной. При изготовлении крупных производственных партий оболочечных катализаторов, которые могут быть получены в соответствии с настоящим изобретением, толщина оболочки на нескольких индивидуальных кольцах оболочечного катализатора также является максимально однородной. В технически целесообразном варианте подобная однородность оболочек по толщине нередко смещается в диапазон параметров, приведенных в примерах осуществления немецкой заявки на патент DE 10360058 А1.

Нанесение тонкодисперсной каталитически активной массы на наружную поверхность геометрически конфигурированного формованного носителя можно осуществлять, например, путем первоначального контролируемого увлажнения этой поверхности жидким связующим веществом (например, путем распыления жидкого связующего вещества). Благодаря контакту увлажненного геометрически конфигурированного формованного носителя с получаемой согласно изобретению тонкодисперсной каталитически активной оксидной массой слой последней в дальнейшем фиксируется на увлажненной поверхности (например, увлажненный геометрически конфигурированный формованный носитель можно посыпать тонкодисперсной каталитически активной массой (порошком активной массы), как описано в европейской заявке на патент ЕР 714700 А2).

«Контролируемое увлажнение» в данном случае означает, что поверхность носителя целесообразно увлажнять таким образом, чтобы она поглощала жидкое связующее вещество и при этом на поверхности отсутствовала визуально наблюдаемая жидкая фаза. В случае слишком влажной поверхности тонкодисперсная каталитически активная пол и метал л оксидная масса агломерируется в отдельные агломераты, вместо того чтобы равномерно распределяться на поверхности. Подробная информация о нанесении пол и металл оксидной массы приведена в немецких заявках на патент DE 2909671 А1 и DE 10051419 А1, а также в европейской заявке на патент ЕР 714700 А2. Для достижения повышенной толщины слоя процесс, очевидно, можно периодически повторять. В этом случае покрытая основа каждый раз становится новым «носителем для оболочечного катализатора».

Для получения указанных выше оболочечных катализаторов можно использовать также любые другие указанные в уровне техники методы нанесения (смотри европейскую заявку на патент ЕР 714700 А2).

В качестве жидкого связующего вещества можно использовать, например, воду, органический растворитель или раствор органического вещества (например, органического растворителя) в воде, органическом растворителе или водном растворе органического растворителя. Примерами органических связующих веществ являются одноатомные или многоатомные органические спирты, в частности, этиленгликоль, 1,4-бутандиол, 1,6-гександиол или глицерин, одноосновные или многоосновные органические карбоновые кислоты, в частности пропионовая кислота, щавелевая кислота, малоновая кислота, глутаровая кислота или малеиновая кислота, аминоспирты, в частности, этаноламин или диэтаноламин, а также монофункциональные или полифункциональные органические амиды, например формамид. Пригодными органическими связующими компонентами (связующими промоторами), растворимыми в воде, органической жидкости или смеси воды с органической жидкостью, являются, например, моносахариды и олигосахариды, такие как глюкоза, фруктоза, сахароза и/или лактоза.

В качестве жидкого связующего вещества особенно предпочтительно используют раствор, состоящий из воды (от 20 до 90% масс.) и органического соединения (от 10 до 80% масс.). Органическая составляющая указанных выше жидких связующих веществ предпочтительно составляет от 10 до 50% масс., особенно предпочтительно от 20 до 30% масс. Жидкими связующими веществами еще более предпочтительно являются растворы, состоящие из воды (от 20 до 90% масс.) и глицерина (от 10 до 80% масс.). Содержание глицерина в подобных водных растворах предпочтительно составляет от 10 до 50% масс., особенно предпочтительно от 20 до 30% масс. Преимущество используемых согласно изобретению предпочтительных связующих веществ, прежде всего, состоит в том, что они способны вполне удовлетворительно смачивать как тонкодисперсную каталитически активную массу (соответственно тонкодисперсную предварительную массу, смотри ниже), так и наружную поверхность геометрически конфигурированных формованных носителей.

Дисперсность тонкодисперсной каталитически активной (оксидной) массы (или соответствующей предварительной массы, смотри ниже), подлежащей нанесению на наружную поверхность геометрически конфигурированного формованного носителя, разумеется, приводят в соответствие с заданной толщиной оболочки. Для формирования оболочек с толщиной в диапазоне от 100 до 500 мкм пригодны, например, порошкообразные активные массы, по меньшей мере 50% общего числа предпочтительно зернистых частиц которых проходят сквозь сетку с круглыми отверстиями размером от 1 до 20 мкм (в качестве альтернативы от 1 до 10 мкм), причем доля частиц с наибольшей длиной, превышающей 50 мкм (то есть частиц, которые не проходят сквозь сетку с круглыми отверстиями размером 50 мкм), составляет менее 10%. Соответствующая дополнительная информация приведена на странице 18 описания международной заявки WO 2005/120702 А1.

В соответствии с настоящим изобретением оболочечные катализаторы предпочтительно получают методом, аналогичным описанному в примерах осуществления европейской заявки на патент ЕР 714700 А2 (смотри также международную заявку WO 2011/134932 А1 и примеры осуществления немецкой заявки на патент DE 10360057 А1). При этом предпочтительным жидким связующим веществом является водный раствор, состоящий из 75% масс. воды и 25% масс. глицерина. Термическую обработку геометрических предварительно формованных изделий согласно настоящему изобретению предпочтительно выполняют в соответствии с технологическим режимом, описанным в качестве примера в немецкой заявке на патент DE 10360057 А1.

Используемая согласно изобретению технология предусматривает также способ получения каталитически активной массы, в соответствии с которым формование геометрических (предварительно) формованных изделий с использованием (тонкодисперсной) смеси, состоящей из порошкообразного продукта распылительной сушки Р, по меньшей мере одного порошкообразного оксида молибдена S и при необходимости одного или нескольких вспомогательных средств для формования, выполняют путем непосредственного нанесения оболочки из указанной (тонкодисперсной) смеси (тонкодисперсной предварительной массы) на наружную поверхность геометрически конфигурированного формованного носителя, аналогичного описанному выше нанесению оболочки из активной массы. В результате предлагаемой в изобретении термической обработки полученных при этом геометрических (предварительно) формованных изделий (включающей также по меньшей мере частичное удаление совместно использованного для нанесения жидкого связующего вещества) непосредственно получают предлагаемые в изобретении оболочечные катализаторы, у которых оболочка из каталитически активной массы нанесена на наружную поверхность (в основном каталитически инертного) геометрически конфигурированного формованного носителя.

Как указано выше, каталитически активные массы, которые могут быть получены в соответствии с настоящим изобретением, пригодны, в частности, для катализа гетерогенно катализируемого парциального газофазного окисления акролеина до акриловой кислоты, описанного, например, в международных заявках WO 2007/082827 А1, WO 2004/085365 А2, WO 2004/085367 А1, WO 2004/085368 А2, WO 2004/085369 А1, WO 2004/085370 А1, WO 2005/016861 А1, WO 2005/047226 А1 и WO 2005/042459 А1. При этом предлагаемые в настоящем изобретении каталитически активные массы, прежде всего, отличаются тем, что содержащий их слой катализатора при осуществлении парциального окисления характеризуется длительным сроком службы, а целевой продукт образуется с высокой активностью и высокой селективностью. При этом предпочтительной формой применения каталитически активной массы, которая может быть получена в соответствии с настоящим изобретением, является оболочечный катализатор, предпочтительно обладающий кольцеобразной конфигурацией (причем особенно предпочтительно используют оболочечный катализатор, выполненный в соответствии с примерами из цитированных выше публикаций, например, в соответствии с любыми примерами осуществления изобретения и сравнительными примерами, приведенными в международных заявках WO 2007/082827 А1, WO 2004/085365 А2, WO 2004/085367 А1, WO 2004/085368 А2, WO 2004/085369 А1, WO 2004/085370 А1, WO 2005/016861 А1, WO 2005/047226 А1 и WO 2005/042459 А1), причем предлагаемый в настоящем изобретении оболочечный катализатор способен заменять используемый в цитированных документах оболочечный катализатор, и причем информация, касающаяся оболочечного катализатора из приведенного в настоящем описании примера, справедлива также для оболочечного катализатора из приведенного в настоящем описании сравнительного примера.

Каталитически активные массы, которые могут быть получены в соответствии с настоящим изобретением, в предпочтительных вариантах в принципе пригодны также для катализа гетерогенно катализируемого парциального газофазного окисления метакролеина до метакриловой кислоты.

Вышесказанное прежде всего относится к гетерогенно катализируемому частичному газофазному окислению акролеина, соответственно метакролеина (кратко «(мет)акролеина») до акриловой кислоты, соответственно до метакриловой кислоты (кратко «до(мет)акриловой кислоты»), осуществляемому при высокой удельной нагрузке исходного (мет)акролеина на катализатор, как описано, например, в немецких заявках на патент DE 10307983 А1, DE 19948523 А1 и DE 19910508 А1, международных заявках WO 2008/104577 А1 и WO 2011/134932 А1, а также в немецких заявках на патент DE 19927624 А1 и DE 10360057 А1.