Изобретение относится к ракетной технике, в частности к технологии изготовления ракетных двигателей твердого топлива (РДП), и может быть использовано при сборке РДГТ.

Известны конструкции РДГТ, в которых кольцевой воспламенитель установлен на вдвинутой в корпус двигателя части соплового блока, а в корпусе двигателя выполнены газоходы для задействования воспламенителя через приемные отверстия в его корпусе от пиротехнических средств, расположенных снаружи двигателя (см., например, патент Японии №57-4825, опубл. в 1982 г.).

При изготовлении и сборке такой конструкции РДП предъявляются особые требования, обусловленные необходимостью обеспечения требуемой точности совмещения газоходов в корпусе двигателя с приемными отверстиями в корпусе воспламенителя, что необходимо для быстрого и одновременного задействования навески воспламенителя при срабатывании пиротехнических средств, позволяющего ускорить процесс воспламенения заряда твердого топлива и обеспечить стабильный выход РДП на режим.

Точность совмещения осей газоходов в корпусе двигателя и приемных отверстий в корпусе воспламенителя зависит от точности ориентирования положения соплового блока относительно корпуса двигателя при сборке РДТТ.

Известен способ сборки изделия, например РДТТ, включающий ориентирование положения деталей относительно друг друга при стыковке и их скрепление (см. П.И.Орлов. "Основы конструирования". Справочно-методическое пособие в двух книгах. Книга I. М., "Машиностроение", 1988 г., стр.536-539), являющийся наиболее близким аналогом.

Ориентирование положения деталей производится при помощи закрепленного на одной из деталей контрольного штифта, устанавливающегося при сборке в паз, выполненный на ответной поверхности второй детали.

В известном способе применение контрольного штифта позволяет в ряде случаев точно зафиксировать при сборке положение одной детали относительно другой.

Однако при сборке конструкции РДТТ с вдвинутым в корпус двигателя сопловым блоком, в которой контрольный штифт и паз находятся в труднодоступном месте, проведение точного ориентирования путем вращения соплового блока относительно корпуса затруднено из-за невозможности визуального контроля положения штифта при подходе к пазу.

Наличие уплотняющих соединение элементов не позволяет производить корректировку положения соплового блока относительно корпуса путем вращения при сборке после начала стыковки (для совмещения штифта с пазом), так как даже незначительному повороту препятствуют уплотняющие элементы, которые по конструктивным особенностям шпоночного соединения замкового типа при сборке раньше входят в зацепление, чем контрольный штифт.

Кроме того, при сборке с установленными уплотняющими элементами возможный перекос соплового блока относительно корпуса может привести к передавливанию или перекусыванию уплотняющих элементов, что требует их замены и увеличивает трудоемкость процесса сборки.

Указанные факторы приводят к усложнению и повышению трудоемкости процесса сборки конструкции РДТТ, содержащей корпус с газоходами для задействования кольцевого воспламенителя, установленного на вдвинутой в корпус двигателя части соплового блока, так как к такой конструкции РДТТ предъявляются повышенные требования по точности совмещения газоходов в корпусе двигателя с приемными отверстиями в корпусе воспламенителя, обуславливающие необходимость уменьшения допусков на размеры контрольного штифта и паза, что затрудняет процесс сборки, особенно при больших габаритах соединяемых деталей.

Технической задачей данного изобретения является повышение точности совмещения газоходов в корпусе двигателя с приемными отверстиями в корпусе воспламенителя, упрощение и снижение трудоемкости процесса сборки РДТГ.

Технический результат достигается тем, что в способе сборки ракетного двигателя твердого топлива, включающем ориентирование положения соплового блока с кольцевым воспламенителем относительно корпуса с газоходами при их стыковке и скрепление соплового блока с корпусом, производят ориентирование положения соплового блока относительно корпуса при стыковке без уплотняющих элементов, устанавливают в газоходы корпуса и на сопловой блок технологическую оснастку, обеспечивающую сохранение взаимной ориентации соплового блока и корпуса, затем производят расстыковку, устанавливают уплотняющие элементы, после чего производят окончательную стыковку, скрепляют сопловой блок с корпусом и удаляют технологическую оснастку.

Для осуществления способа применяют оснастку, включающую центрирующие и направляющие элементы, в которой центрирующий элемент выполнен в виде устанавливаемой в газоход корпуса консольной штанги, а направляющий элемент выполнен в виде скрепляемого с сопловым блоком вкладыша, снабженного втулкой, охватывающей штангу.

Первоначальное ориентирование положения соплового блока относительно корпуса при стыковке без уплотняющих соединение элементов позволяет осуществлять поворот соплового блока относительно корпуса при сборке после начала стыковки для совмещения штифта с пазом, при этом исключается возможность нарушения целостности уплотняющих элементов и, что особенно важно, контрольного штифта, так как стыковка осуществляется без усилий в осевом и тангенциальном направлениях.

Наличие зазора между стыкуемыми деталями (так как уплотняющие элементы сняты) упрощает процесс ориентирования из-за возможности осуществления перемещения одной детали относительно другой вначале стыковки, при этом возможный перекос может быть устранен при входе контрольного штифта в паз.

Установка (базирование) технологической оснастки в газоходы корпуса двигателя и на сопловой блок позволяет повысить точность сборки, так как расположение приемных отверстий в корпусе воспламенителя, установленного на сопловом блоке, задают при проектировании и изготовлении относительно газоходов корпуса двигателя.

Применение технологической оснастки, обеспечивающей сохранение полученной взаимной ориентации соединяемых деталей после расстыковки для установки уплотняющих элементов, позволяет состыковать сопловой блок с корпусом без дополнительной подгонки, что полностью исключает возможность нарушения целостности уплотняющих элементов (передавливание или перекусывание) и снижает трудоемкость процесса сборки.

Выполнение технологической оснастки в виде двух взаимодействующих между собой элементов, один из которых базируется в газоходы корпуса РДТТ, а другой скрепляется с сопловым блоком после ориентирования его положения относительно корпуса двигателя, позволяет повысить точность и упростить проведение взаимной ориентации корпуса РДТТ и соплового блока.

Оснастка проста в изготовлении и состоит из несложных деталей, обеспечивающих сохранение взаимной ориентации при установке уплотняющих соединение элементов и окончательной стыковке.

Сущность предлагаемого технического решения поясняется чертежами.

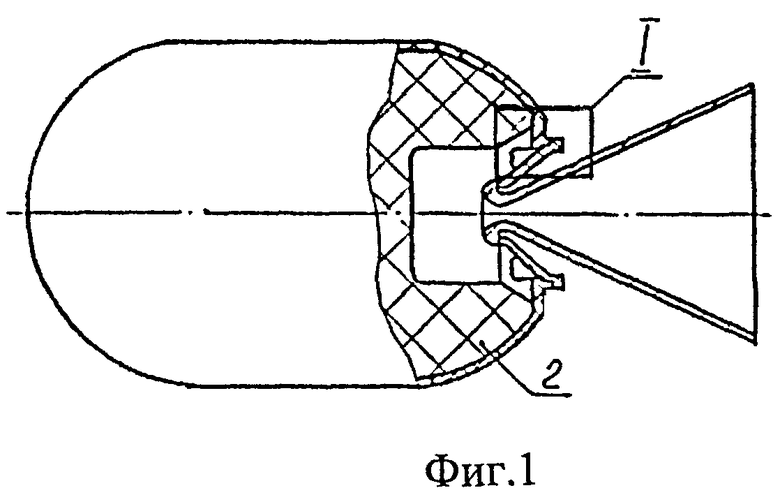

На фиг.1 изображен общий вид РДТТ в разрезе.

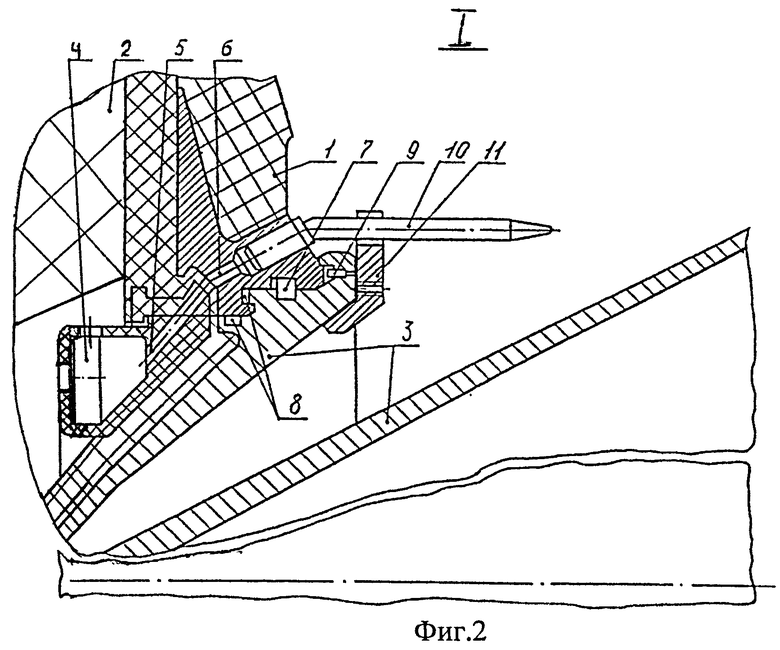

На фиг.2 приведены схема сборки, основные элементы РДТТ и технологическая оснастка для сборки.

РДТТ содержит корпус 1 с зарядом 2 твердого топлива и сопловой блок 3.

Заряд 2 выполнен с глухим каналом, а сопловой блок 3 вдвинут в корпус 1.

На вдвинутой части соплового блока 3 установлен кольцевой воспламенитель 4, в корпусе которого выполнены приемные отверстия 5.

В корпусе 1 двигателя выполнены газоходы 6 для задействования навески воспламенителя 4 при срабатывании пиротехнических средств, устанавливаемых снаружи двигателя (на фиг. не показано).

Герметичность шпоночного соединения (7 - шпонка) соплового блока 3 с корпусом 1 обеспечивается уплотняющими элементами 8.

Для ориентирования положения соплового блока 3 относительно корпуса 1 при сборке соединения на фланце соплового блока 3 закреплен контрольный штифт 9, входящий в паз, выполненный на закладном фланце корпуса 1.

Контрольный штифт 9 в конструкции двигателя со шпоночным соединением играет роль фиксатора, являющегося необходимым элементом, позволяющим исключить возможность проворачивания соплового блока относительно корпуса в процессе работы двигателя.

Необходимо отметить, что контрольный штифт в условиях тонкостенной конструкции минимального веса расположен во внутренней полости соединения, что наиболее эффективно с точки зрения необходимой прочности.

При сборке, осуществляемой при вертикальном положении двигателя, сначала производят ориентирование положения соплового блока 3 относительно корпуса 1 до установки уплотняющих элементов 8.

После проведения ориентирования при предварительной стыковке в газоходы 6 корпуса 1 устанавливают центрирующие элементы, выполненные в виде консольной штанги 10, а с фланцем соплового скрепляют направляющий элемент, выполненный в виде вкладыша 11, снабженного втулкой, охватывающей консольную штангу 10.

Затем производят расстыковку, устанавливают уплотняющие элементы 8 и производят окончательную стыковку, при этом точность взаимного положения соединяемых элементов обеспечивается технологической оснасткой.

Устанавливают шпонки 7, обеспечивающие надежное скрепление элементов соединения.

После окончания процесса сборки технологическую оснастку удаляют и во входные отверстия газоходов корпуса двигателя устанавливают пиротехнические средства.

По предложенной технологии проведена сборка ряда крупногабаритных РДТТ, высокая надежность работы которых подтверждена при огневых стендовых испытаниях.

Разработанная последовательность технологических операций сборки РДТТ и предложенная оснастка для сборки позволяют повысить точность совмещения газоходов в корпусе двигателя с приемными отверстиями в корпусе кольцевого воспламенителя, установленного на вдвинутой в корпус части соплового блока, упростить процесс сборки и снизить его трудоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки ракетного двигателя твердого топлива (РДТТ) с газогенератором и сопловым блоком | 2017 |

|

RU2660209C1 |

| НЕУПРАВЛЯЕМЫЙ РЕАКТИВНЫЙ СНАРЯД | 2014 |

|

RU2595070C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СТТ И ФОРМООБРАЗУЮЩАЯ ОСНАСТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2508464C2 |

| ИМИТАТОР РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА ДЛЯ НАЧАЛЬНОГО УЧАСТКА РАБОТЫ | 2005 |

|

RU2273753C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2449155C2 |

| НЕУПРАВЛЯЕМЫЙ РЕАКТИВНЫЙ СНАРЯД | 2000 |

|

RU2176373C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2010 |

|

RU2435061C1 |

| ТВЕРДОТОПЛИВНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2554685C2 |

| Корпус ракетного двигателя твёрдого топлива | 2016 |

|

RU2635171C1 |

| КОСМИЧЕСКИЙ РАКЕТНЫЙ КОМПЛЕКС И СПОСОБ ОБЕСПЕЧЕНИЯ УСЛУГ ПО ЗАПУСКУ КОСМИЧЕСКИХ АППАРАТОВ С ИСПОЛЬЗОВАНИЕМ КОСМИЧЕСКОГО РАКЕТНОГО КОМПЛЕКСА | 2001 |

|

RU2179941C1 |

При сборке ракетного двигателя твердого топлива положение соплового блока с кольцевым воспламенителем ориентируют относительно корпуса, причем ориентирование осуществляют без уплотняющих элементов. Затем в газоходы корпуса и на сопловой блок устанавливают технологическую оснастку, обеспечивающую сохранение взаимной ориентации соплового блока и корпуса. Производят расстыковку и устанавливают уплотняющие элементы, после чего производят окончательную стыковку. Скрепляют сопловой блок с корпусом и удаляют технологическую оснастку. Оснастка для сборки ракетного двигателя твердого топлива включает центрирующие и направляющие элементы. Центрирующий элемент выполнен в виде устанавливаемой в газоход корпуса консольной штанги. Направляющий элемент выполнен в виде скрепляемого с сопловым блоком вкладыша, снабженного втулкой, охватывающей консольную штангу. Изобретение позволяет упростить сборку ракетного двигателя твердого топлива. 2 н.п. ф-лы, 2 ил.

1. Способ сборки ракетного двигателя твердого топлива, включающий ориентирование положения соплового блока с кольцевым воспламенителем относительно корпуса с газоходами при их стыковке и скрепление соплового блока с корпусом, отличающийся тем, что производят ориентирование положения соплового блока относительно корпуса при стыковке без уплотняющих элементов, устанавливают в газоходы корпуса и на сопловой блок технологическую оснастку, обеспечивающую сохранение взаимной ориентации соплового блока и корпуса, затем производят расстыковку и устанавливают уплотняющие элементы, после чего производят окончательную стыковку, скрепляют сопловой блок с корпусом и удаляют технологическую оснастку.

2. Оснастка для сборки ракетного двигателя твердого топлива, включающая центрирующие и направляющие элементы, отличающаяся тем, что в ней центрирующий элемент выполнен в виде устанавливаемой в газоход корпуса консольной штанги, а направляющий элемент выполнен в виде скрепляемого с сопловым блоком вкладыша, снабженного втулкой, охватывающей консольную штангу.

| 0 |

|

SU154743A1 | |

| П.И.ОРЛОВ | |||

| Основы конструирования | |||

| - М.: Машиностроение, 1988, книга 1, с | |||

| Ступка | 1922 |

|

SU536A1 |

| DE 102009036847 A1, 15.04.2010 | |||

| US 5445469 A, 29.08.1995 | |||

| US 3648461 A, 14.03.1972 | |||

| СОПЛО ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2251015C1 |

Авторы

Даты

2013-10-20—Публикация

2012-06-22—Подача