Изобретение относится к ракетной технике, а именно к способам изготовления крупногабаритных зарядов смесевого твердого топлива (СТТ).

С появлением новых требований к эффективности ракетных двигателей твердого топлива (РДТТ) в последнее время стало актуальным создание и усовершенствование зарядов, у которых размеры формообразующих элементов больше диаметра отверстия заднего днища корпуса. Заряды такой конструкции позволяют повысить коэффициент заполнения корпуса топливом при обеспечении требуемого закона изменения давления во времени в процессе работы двигателя.

Из уровня техники известен способ изготовления зарядов твердого ракетного топлива (патент ФРГ №2024897), включающий сборку формообразующей оснастки с корпусом, формование, отверждение и извлечение оснастки из заряда.

Однако в связи с низкой жесткостью вводимых надуваемых форм при изготовлении заряда описанным способом практически невозможно обеспечить точно заданную конфигурацию полостей под действием заданного давления (15-25 кгс/см2) в процессе отверждения.

Наиболее близким к предлагаемому изобретению является способ изготовления зарядов смесевого твердого топлива (патент США №3136002), включающий размещение центрального формирующего канал заряда сердечника в корпусе, сборку его с формообразующими элементами и корпусом, формование заряда, отверждение и извлечение формообразующей оснастки из заряда.

Описанному способу присущи следующие недостатки: так как формообразующий элемент изготавливают методом намотки, способ не позволяет изготавливать заряд с полостями, ориентированными вдоль оси заряда (например: «перья», «звезды», радиальные щели), способ не позволяет обеспечить должного контроля конфигурации и размеров формообразующего элемента, так как его намотку проводят через узкую горловину переднего дна с помощью дистанционных приспособлений внутри корпуса. Для извлечения формообразующего элемента в канал заряда вводят штангу, на которую наматывают ленту. При этом вся лента в канал не помещается. Операцию приходится повторять несколько раз, что приводит к усложнению и повышению безопасности процесса.

Задачей предлагаемого изобретения является разработка способа, обеспечивающего упрощение технологического процесса и повышение его безопасности, позволяющего изготавливать заряды с формообразующими полостями, размер которых больше диаметра задней горловины корпуса, расположенными вдоль и поперек оси заряда с точным соблюдением размеров и конфигурации полостей.

Поставленная задача решается предлагаемым способом изготовления зарядов смесевого твердого топлива, включающим размещение центрального формирующего канал заряда сердечника в корпусе, сборку его с формообразующими элементами и корпусом, формование, отверждение и извлечение формообразующей оснастки из заряда, при этом перед сборкой формообразующий центральный сердечник разделяют по длине на ступицы и иглу, через переднее дно сквозь весь корпус вводят штангу, к которой крепят первую ступицу и нижнюю часть формообразующих элементов, вводят штангу со ступицей и формообразующими элементами в корпус, монтируют на ней внутри корпуса оставшиеся части формообразующих элементов, штангу выводят из корпуса через переднее дно, а ступицу с формообразующими элементами закрепляют на горловине, штангу вновь вводят в корпус, монтируют на ней очередную ступицу с формообразующими элементами, выводят штангу из корпуса, а ступицы скрепляют между собой, операцию повторяют в соответствии с заданным количеством ступиц, после монтажа последней ступицы корпус накатывают задним дном на консольно закрепленную иглу и телескопически стыкуют последнюю ступицу с иглой подвижным образом, закрепляют иглу на заднем дне, формуют и отверждают заряд твердого топлива, отделяют формообразующие элементы от ступиц, скрепляют ступицы с иглой и извлекают их из заряда, при этом формообразующие элементы оставляют в теле заряда, в канал через переднее дно вставляют стакан с продольными пазами, через которые, поворачивая заряд под каждый формообразующий элемент в горизонтальное положение последнего, расстыковывают их высоте и выпрессовывают из тела заряда с последующим извлечением стакана из канала заряда.

В частном случае, когда размеры и масса формообразующих элементов позволяют без затруднений ввести через горловину заднего дна в корпус и смонтировать их на ступице, монтаж элементов ведут непосредственно в корпусе.

Заявляемый способ отличается от прототипа тем, что перед сборкой формообразующий центральный сердечник разделяют по длине на ступицы и иглу, через переднее дно сквозь весь корпус вводят штангу, к которой крепят первую ступицу и нижнюю часть формообразующих элементов, вводят штангу со ступицей и формообразующими элементами в корпус, монтируют на ней внутри корпуса оставшиеся части формообразущих элементов, штангу выводят из корпуса через переднее дно, а ступицу с формообразущими элементами закрепляют на горловине, штангу вновь вводят в корпус, монтируют на ней очередную ступицу с формообразующими элементами, выводят штангу из корпуса, а ступицы скрепляют между собой, операцию повторяют в соответствии с заданным количеством ступиц, после монтажа последней ступицы корпус накатывают задним дном на консольно закрепленную иглу, телескопически стыкуют последнюю ступицу с иглой подвижным образом, закрепляют иглу на заднем дне, формуют и отверждают заряд твердого топлива, отделяют формообразующие элементы от ступиц, скрепляют ступицы с иглой и извлекают их из заряда, при этом формообразующие элементы оставляют в теле заряда, в канал заряда через переднее дно вставляют стакан с продольными пазами, через которые, поворачивая заряд под каждый формообразующий элемент в горизонтальное положение последнего, расстыковывают формообразующие элементы по высоте и выпрессовывают из тела заряда с последующим извлечением стакана из канала заряда.

В частном случае, когда размеры и масса формообразующих элементов позволяют без затруднений ввести через сопло в корпус и смонтировать их на ступице, монтаж элементов ведут непосредственно в корпусе.

Сущность предлагаемого способа изготовления в том, что перед сборкой с корпусом центральный формирующий канал заряда сердечник разделяют по длине на несколько частей: ступицу и иглу, что позволяет на отдельных частях (ступицах) монтировать различные формообразующие элементы, тем самым изготавливать заряды с полостями, ориентированными вдоль и поперек оси заряда. Свободный доступ к ступицам вне или внутри корпуса при сборке с формообразующими элементами обеспечивает соблюдение размеров и конфигураций формообразующих полостей заряда. Формообразующие элементы выпрессовывают из тела заряда по одному, дистанционно, без использования дополнительных вращающихся в канале устройств, что повышает безопасность технологического процесса.

Наиболее близким к предлагаемому и поэтому принятым за прототип формообразующей оснастки является "Разборный сердечник для формирования внутренних полостей в шашке ТРТ" (патент США №3567174), состоящий из центрального формирующего канал заряда сердечника и скрепляемых с ним съемных формообразующих элементов.

Однако описанному устройству присущи следующие недостатки: предложенный сердечник (формообразующая оснастка) не позволяет изготавливать заряды СТТ с размерами полости больше диаметра отверстия заднего днища, более того поперечный размер продольных формообразующих элементов (например: «перьев») не должен превышать диаметр канала заряда, так как в противном случае формообразующие элементы (например « перья») невозможно вытащить из заряда, не повредив конфигурацию внутренних полостей заряда, процесс сборки формообразующих элементов с центральным стержнем очень сложен, эта сложность обусловлена тем, что введенный в отверстие заднего днища центральный сердечник перекрывает доступ к заранее размещенным в корпусе формообразующим элементам и механическая связь с ними прерывается, при извлечении центрального сердечника приходится преодолевать усилия сцепления с постоянными магнитами и усилия срезания фиксирующих штифтов. Это приводит к значительным нагрузкам на топливо в районе формообразующих элементов, кроме того, срезание штифтов, окруженных топливом, снижает безопасность изготовления зарядов, а также описанное формообразующее устройство не позволяет изготавливать заряды, сочетающие различные формообразующие полости, например, ориентированные вдоль оси заряда «перья» и поперечные элементы типа «зонтик».

Для устранения указанных недостатков с целью разработки способа, обеспечивающего упрощение технологического процесса и повышение его безопасности, позволяющего изготавливать заряды с формообразующими полостями, размер которых больше диаметра задней горловины корпуса, расположенными вдоль и поперек оси с точным соблюдением размеров и конфигурации полостей, предлагается формообразующая оснастка (устройство), реализующая предложенный способ.

Поставленная задача решается предлагаемой конструкцией формообразующей оснастки, состоящей из центрального сердечника и размещенных на нем съемных формообразующих элементов, при этом формообразующий сердечник выполнен разборным по длине и состоит из одной или нескольких скрепляемых между собой ступиц и иглы, телескопически сочлененных через размещенный в игле подвижный уплотненный по боковой поверхности эластичным фартуком стакан, а формообразующие элементы закреплены на ступицах разборным способом и выполнены составными по высоте, при этом ступицы и игла имеют узлы жесткого скрепления по длине и цилиндрический стакан, вставляемый в канал заряда напротив формообразующих элементов с продольными пазами, размерами и расположением соответствующими формообразующим элементам.

Описанное устройство отличается от прототипа тем, что формообразующий сердечник выполнен разборным по длине и состоит из нескольких скрепляемых между собой ступиц и иглы, телескопически сочлененных через размещенный в игле подвижный уплотненный по боковой поверхности эластичным фартуком стакан, а формообразующие элементы закреплены на ступицах разборным способом и выполнены составными по высоте, при этом ступицы и игла имеют узлы жесткого скрепления по длине и цилиндрический стакан, вставляемый в канал заряда напротив формообразующих элементов с продольными пазами, размерами и расположением соответствующими формообразующим элементам.

Сущность предлагаемого изобретения заключается в том, что центральный формирующий канал заряда сердечник состоит по длине из нескольких частей: ступиц и иглы, что позволяет на отдельных частях (ступицах) монтировать различные формообразующие элементы, используя для этого не занятое никакими элементами оснастки сопловое отверстие, тем самым изготавливать заряды с полостями, ориентированными вдоль и поперек оси заряда. Конструкция разъемных по высоте формообразующих элементов позволяет изготавливать заряды с формообразующими полостями, размерами превосходящими диаметр задней горловины корпуса, расположенными вдоль и поперек оси заряда с точным соблюдением размеров и конфигурации. Формообразующие элементы в отличии от прототипа легко отделяются от центрального сердечника перед извлечением последнего из заряда, что позволяет исключить воздействие формообразующих элементов на топливо, тем самым повысить безопасность изготовления заряда.

Сущность изобретения поясняется чертежами, на которых формообразующие элементы выполнены в виде перьев.

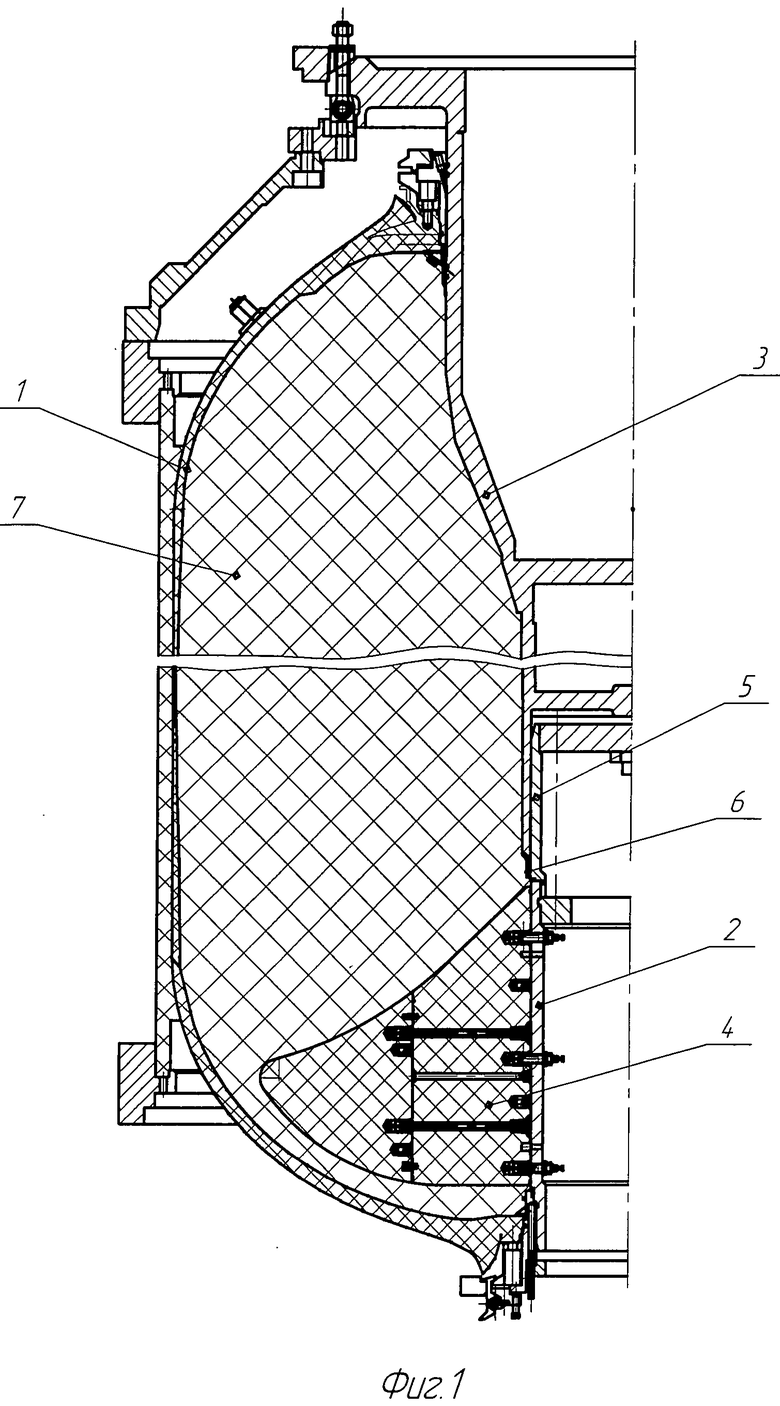

Фиг.1 - общий вид заряда в сборе с формообразующей оснасткой после отверждения.

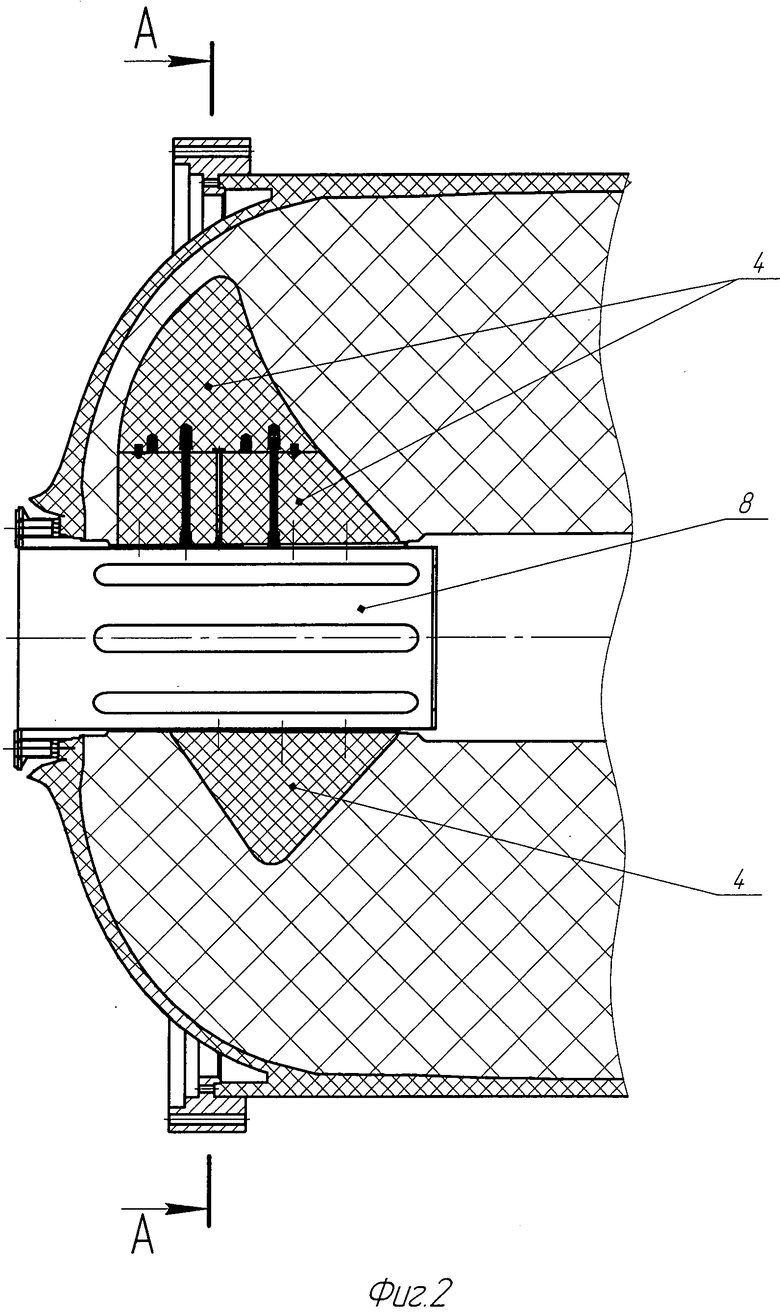

Фиг.2 - общий вид передней части заряда с перьями и стаканом для извлечения перьев.

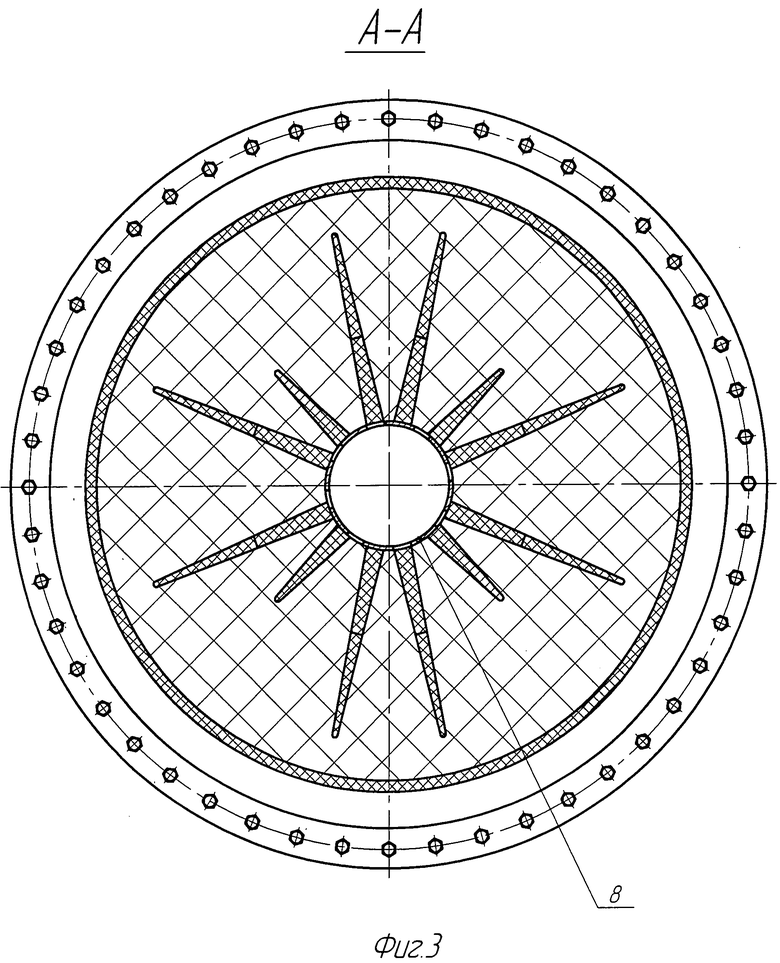

Фиг.3 - поперечный разрез заряда по перьям.

Цифрами на чертеже обозначены:

1 - корпус заряда,

2 - ступица,

3 - игла,

4 - перья,

5 - промежуточный стакан,

6 - фартук,

7 - заряд смесевого твердого топлива,

8 - стакан с пазами.

Работает предлагаемое изобретение следующим образом.

Перед сборкой формообразующей оснастки с корпусом 1, последнюю разделяют на две части: ступицу 2 и иглу 3. Через переднее дно корпуса 1 пропускают штангу (не показана) на которой временно закрепляют ступицу 2, а иглу 3 закрепляют на монтажной стенке (не показана). На ступицу 2 внутри корпуса 1 поочередно закрепляют перья 4. Штангу со ступицей 2 перемещают к переднему дну корпуса 1 на котором и закрепляют ступицу с перьями 4, а штангу отсоединяют. Корпус 1 накатывают на иглу 3 и ступицу 2 стыкуют с промежуточным стаканом 5, а затем иглу 3 закрепляют на горловине заднего дна. Формуют и отверждают заряд 7. При этом удлинение корпуса 1 под действием давления компенсируется перемещением стакана 5 в игле 3. Отделяют перья 4 от ступицы 2, последнюю скрепляют с иглой 3. Иглу 3 и ступицу 2 извлекают из заряда 7, а перья 4 оставляют в теле заряда 7. Через отверстие переднего дна корпуса 1 в канал заряда 7 вставляют стакан 8, через пазы которого, поворачивая поочередно заряд 1 и стакан 8 под каждое перо 4 в горизонтальное положение последнего, расстыковывают (при необходимости) перья 4 по высоте, дистанционно извлекают их из тела заряда 7, извлекают из канала заряда 7 стакан 8.

Примеры конкретного выполнения

Пример 1

Крупногабаритный заряд СТТ изготавливают в корпусе длиной 4,5 м с диаметром отверстия переднего дна - 450 мм и заднего - 780 мм. При этом для обеспечения оптимальной диаграммы давление-время была выбрана конструкция заряда, показанная на фиг.1-3, с формообразующими элементами (перьями) в районе переднего дна. Размер формообразующих перьев составил: больших 1620 мм, малых 880 мм. При этом большие перья выполнены составными по высоте. Разъем перьев проходит по диаметру 760 мм. Таким образом, ни большие, ни малые перья, будь они выполнены за одно целое с центральным сердечником, через горловину центрального днища не проходили. Для обеспечения возможности изготовления заряда была изготовлена ступица диаметром 450 мм с радиальными сверлениями, через которые крепились перья. После закрепления ступицы на штанге внутри корпуса в районе заднего днища слесарь-сборщик на специальном сиденье через заднюю горловину перемещался в корпус и поочередно закреплял перья на ступице. Дальнейшее изготовление заряда проводили по описанной выше схеме. Разъемное исполнение больших перьев позволило даже их извлекать из корпуса через горловину переднего дна.

Пример 2

Когда для одного из испытаний этого же двигателя требуется заряд с одними малыми формообразующими элементами (перьями), то сборку перьев со ступицей проводят сразу в корпусе. Размах формообразующих перьев составлял 986 мм. Перья, выполненные за одно целое с центральным сердечником, в горловину заднего дна не проходили. Но выполненные из капролона перья сами по себе не были громоздкими и массивными, поэтому слесарь, размещенный на специальном сиденье в корпусе, мог стыковать подаваемые ему через горловину перья со ступицей. Для этого штангу со ступицей поворачивали таким образом, чтобы очередное перо монтировали в вертикальном положении.

Аналогичным образом монтируют детали формообразующей оснастки типа «зонтик». Сначала к ступице крепят треугольные основания вершиной вверх от оси заряда, между ними крепят основания вершиной к центру, округлыми основаниями наружу. Затем внутри корпуса на смонтированный на ступице «зонтик» надевают резиновый чехол, края которого укрепляют на ступице. После отверждения сначала от ступицы отделяют основания вершиной вверх, выпрессовывают ступицу, извлекают основания из заряда. Затем извлекают противоположные основания, а последним за специальные матерчатые петли выворачивают резиновый чехол.

Предлагаемое устройство (формообразующая оснастка) работает следующим образом: на ступице 2 размещают формообразующие элементы (перья) разных размеров 4. Большие перья 4 выполнены из синтетического материала, например капролона, и составными по высоте. Разъем перьев проходит по диаметру 760 мм, то есть меньше диаметра горловины заднего днища корпуса 1. Стягивание половинок больших перьев 4 осуществляется резьбовыми шпильками. Для предотвращения попадания топлива между половинками перьев 4 и между перьями 4 и ступицей 2 стыки герметизируют. Перед сборкой иглы 3 с корпусом 1 в иглу 3 вставляют подвижный стакан 5, который компенсирует перемещения фланцев корпуса 1 при формовании и отверждении. Стакан 5 уплотняют резиновым фартуком 6. Затем иглу 3 закрепляют на жесткой технологической стенке (не показана). Через корпус 1 пропускают штангу, на которой сначала закрепляют ступицу 2, а затем малые половинки больших перьев 4. Перемещая штангу, вводят в корпус 1 ступицу 2 с перьями 4. 3атем поочередно закрепляют внешние половинки перьев 4. Перемещают штангу к переднему дну корпуса 1 и ступицу 2 с перьями 4 закрепляют на передней горловине корпуса 1. Затем корпус 1 накатывают на иглу 3, ступицу 2 стыкуют со стаканом 5. После формования и отверждения заряда 7 через горловину переднего дна расстыковывают перья 4 и ступицу 2, извлекают из перьев 4 скрепляющие их шпильки, а ступицу 2 жестко стыкуют иглой 3. При расспрессовке дистанционно извлекают иглу 3 со ступицей 2 из заряда 7. В канал заряда 7 вставляют стакан 8 с пазами. Поворачивая заряд 7 под горизонтальное положение очередного пера 4, дистанционно выпрессовывают перья 4 из тела заряда 7. После извлечения всех перьев 4 из канала заряда 7 удаляют стакан 8.

Предлагаемый способ изготовления зарядов СТТ и формообразующая оснастка для его осуществления реализуемы практически, составные элементы формообразущей оснастки не являются дефицитными, способ и формообразующая оснастка успешно применяются при изготовлении зарядов смесевого твердого топлива на этапах научно-технических работ, сдаче изделий в серию, а также при производстве серийных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления скрепленного с корпусом заряда смесевого ракетного твердого топлива формованием свободным литьем | 2016 |

|

RU2657077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2534109C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2341674C2 |

| ЗАРЯД СМЕСЕВОГО РАКЕТНОГО ТОПЛИВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374480C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ НА ТВЕРДОМ ТОПЛИВЕ | 2014 |

|

RU2576411C1 |

| Способ изготовления скрепленного с корпусом канального заряда смесевого ракетного твердого топлива | 2018 |

|

RU2673917C1 |

| ТВЕРДОТОПЛИВНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2458244C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2012 |

|

RU2497007C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2524789C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1997 |

|

RU2133369C1 |

При изготовлении зарядов смесевого твердого топлива формообразующий сердечник разделяют по длине на ступицы и иглу. Через переднее дно сквозь весь корпус вводят штангу, к которой крепят первую ступицу и нижнюю часть формообразующих элементов. Вводят штангу со ступицей и формообразующими элементами в корпус, монтируют на ней внутри корпуса оставшиеся части формообразующих элементов. Затем штангу выводят из корпуса через переднее дно, а ступицу с формообразующими элементами закрепляют на горловине. Штангу снова вводят в корпус, монтируют на ней очередную ступицу с формообразующими элементами, выводят штангу из корпуса, а ступицы скрепляют между собой. Операцию повторяют в соответствии с заданным количеством ступиц. После монтажа последней ступицы корпус накатывают задним дном на консольно закрепленную иглу, телескопически стыкуют последнюю ступицу с иглой подвижным образом и закрепляют иглу на заднем дне. Формуют и отверждают заряд твердого топлива. Отделяют формообразующие элементы от ступиц, скрепляют ступицы с иглой и извлекают их из заряда. Формообразующие элементы оставляют в теле заряда. В канал заряда через переднее дно вставляют стакан с продольными пазами, через которые, поворачивая заряд под каждый формообразующий элемент в горизонтальное положение последнего, расстыковывают их по высоте и выпрессовывают из тела заряда с последующим извлечением стакана из канала заряда. Другое изобретение группы относится к формообразующей оснастке, включающей центральный сердечник, размещенные на нем съемные формообразующие элементы и цилиндрический стакан. Сердечник выполнен разборным по длине и состоит из одной или нескольких скрепляемых между собой ступиц и иглы, телескопически сочлененных через размещенный в игле подвижный уплотненный по боковой поверхности стакан. Формообразующие элементы закреплены на ступицах разборным способом и выполнены составными по высоте. Ступицы и игла имеют узлы жесткого скрепления по длине. Цилиндрический стакан выполнен с возможностью установки в канал заряда напротив формообразующих элементов и имеет продольные пазы, размерами и расположением соответствующие формообразующим элементам. Группа изобретений позволяет упростить изготовление заряда смесевого твердого топлива, имеющего полости, размер которых превышает диаметр горловины корпуса. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Способ изготовления зарядов смесевого твердого топлива, включающий размещение центрального формирующего канал заряда сердечника в корпусе, сборку его с формообразующими элементами и корпусом, формование, отверждение и извлечение формообразующей оснастки из заряда, отличающийся тем, что перед сборкой центральный формообразующий сердечник разделяют по длине на ступицы и иглу, через переднее дно сквозь весь корпус вводят штангу, к которой крепят первую ступицу и нижнюю часть формообразующих элементов, вводят штангу со ступицей и формообразующими элементами в корпус, монтируют на ней внутри корпуса оставшиеся части формообразующих элементов, штангу выводят из корпуса через переднее дно, а ступицу с формообразующими элементами закрепляют на горловине, штангу снова вводят в корпус, монтируют на ней очередную ступицу с формообразующими элементами, выводят штангу из корпуса, а ступицы скрепляют между собой, операцию повторяют в соответствии с заданным количеством ступиц, после монтажа последней ступицы корпус накатывают задним дном на консольно закрепленную иглу, телескопически стыкуют последнюю ступицу с иглой подвижным образом, закрепляют иглу на заднем дне, формуют и отверждают заряд твердого топлива, отделяют формообразующие элементы от ступиц, скрепляют ступицы с иглой и извлекают их из заряда, при этом формообразующие элементы оставляют в теле заряда, а в канал заряда через переднее дно вставляют стакан с продольными пазами, через которые, поворачивая заряд под каждый формообразующий элемент в горизонтальное положение последнего, расстыковывают их по высоте и выпрессовывают из тела заряда с последующим извлечением стакана из канала заряда.

2. Способ по п.1, отличающийся, тем, что сборку формообразующих элементов со ступицами сразу проводят внутри корпуса.

3. Формообразующая оснастка, состоящая из центрального сердечника и размещенных на нем съемных формообразующих элементов, отличающаяся тем, что сердечник выполнен разборным по длине и состоит из одной или нескольких скрепляемых между собой ступиц и иглы, телескопически сочлененных через размещенный в игле подвижный уплотненный по боковой поверхности эластичным фартуком стакан, а формообразующие элементы закреплены на ступицах разборным способом и выполнены составными по высоте, при этом ступицы и игла имеют узлы жесткого скрепления по длине и цилиндрический стакан, вставляемый в канал заряда напротив формообразующих элементов с продольными пазами, размерами и расположением соответствующими формообразующим элементам.

| US 4000682 A, 04.01.1977 | |||

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРДОТОПЛИВНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1998 |

|

RU2213877C2 |

| US 3567174 A, 02.03.1971 | |||

| US 3345438 A, 03.10.1967 | |||

| US 3136002 A, 09.06.1964 | |||

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КАНАЛЬНОГО ЗАРЯДА ИЗ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2426000C1 |

Авторы

Даты

2014-02-27—Публикация

2012-04-26—Подача