Изобретение относится к области энерготехнологий, в частности, промышленных печей и котельных агрегатов.

Известен способ регулирования газоплотности рабочего пространства, при котором подсосы воздуха в рабочее пространство регулируют путем поддержания давления под сводом агрегата, обычно в пределах 0,8-2,0 мм.вод.ст. При этом регулирование давления в рабочем пространстве осуществляют путем перемещения заслонки или шибера, перекрывающих дымовой тракт агрегата. Данный способ включает в себя задание требуемого давления в рабочем пространстве агрегата, измерение давления в рабочем пространстве агрегата, сравнение измеренного значения с заданным, в случае обнаружения отклонения измеренного значения от заданного формирование управляющего воздействия на шибер или заслонку в дымовом тракте, позволяющего устранить выявленное отклонение давления [Блинов О.М., Глебов Ю.Д., Прибытков И.А. Основы металлургической теплотехники. М.: "Металлургия". 1973].

Также известен способ регулирования давления колошникового газа доменных печей, при котором давление колошникового газа также поддерживают регулированием шибера [Патент на изобретение RU 2212014 С2. Способ и устройство для регулирования давления колошникового газа]. Патент описывает способ регулирования давления колошникового газа в печи, включающий измерение давления газа первым датчиком давления на выходе газа из печи, измерение давления дутья, поступающего в печь, вторым датчиком давления, изменение положения первого исполнительного механизма по сигналу от первого регулятора по заданию, отличающийся тем, что импульс с первого датчика давления передают на первый регулятор через первый регистрирующий прибор с задатчиком давления, передают импульс от второго датчика давления на второй регулятор через второй регистрирующий прибор с задатчиком давления и переключающее устройство, изменяют положение второго исполнительного механизма дросселя, при этом на переключающее устройство также подают электрический сигнал с датчика положения первого исполнительного механизма.

Однако недостатком этих способов является трудность подбора необходимого давления газов для устранения или минимизации величины подсосов атмосферного воздуха в рабочее пространство агрегатов, вызванная отсутствием полной герметичности корпуса агрегата, открытием и закрытием рабочих окон, наличием пульсаций при включении и выключении горелочных устройств. При этом даже небольшое изменение давления в рабочем пространстве агрегата и перемещение заслонки в дымовом тракте агрегата может вызвать значительный приток атмосферного воздуха в рабочее пространство агрегата. Это приводит к охлаждению рабочего пространства, снижению КПД, увеличению расхода топлива, а также к повышенному окислению металлических элементов агрегата (нагреваемый металл, трубчатые поверхности паропроводов и т.д.).

Таким образом, известен способ регулирования газоплотности рабочего пространства, принятый за прототип, при котором подсосы воздуха в рабочее пространство регулируют путем поддержания давления под сводом агрегата, при этом регулирование давления в рабочем пространстве осуществляют путем перемещения заслонки или шибера, перекрывающих дымовой тракт агрегата. Однако недостатком этого способа является трудность подбора и отслеживания необходимого давления газов для устранения или минимизации величин подсосов атмосферного воздуха, что приводит к охлаждению рабочего пространства, снижению теплового КПД, увеличению расхода топлива и повышенной коррозии металлических элементов агрегата.

Задачей настоящего изобретения является устранение подсосов холодного атмосферного воздуха в рабочее пространство энерготехнологических агрегатов, повышение теплового КПД, снижение расходов топлива и устранение коррозии элементов рабочего пространства агрегатов.

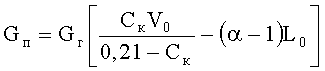

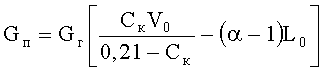

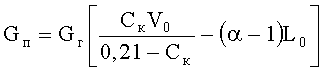

Эта задача решается тем, что в известном способе регулирования газоплотности рабочего пространства энерготехнологических агрегатов, включающем задание требуемого давления в рабочем пространстве агрегата, измерение давления в рабочем пространстве агрегата, сравнение измеренного значения с заданным, в случае обнаружения отклонения измеренного значения от заданного формирование управляющего воздействия на шибер или заслонку в дымовом тракте, позволяющего устранить выявленное отклонение давления, после измерения давления в рабочем пространстве агрегата измеряют концентрацию кислорода в отходящих дымовых газах, расход топлива и коэффициент избытка воздуха по соотношению "топливо-воздух для горения", после чего определяют величину подсосов атмосферного воздуха в рабочее пространство агрегата, определяемую по формуле:

где Gп - объем подсосов атмосферного воздуха, м3/ч; Gг - расход топлива, м3/ч; Ск - концентрация кислорода в продуктах сгорания, объемные доли; α - коэффициент избытка воздуха по соотношению "топливо-воздух для горения"; L0 и V0 - теоретически необходимое для горения 1 м3 топлива количество воздуха и теоретический выход продуктов сгорания на 1 м3 топлива соответственно, м3/м3,

и корректируют задание давления в рабочем пространстве агрегата до достижения величины подсосов атмосферного воздуха, равной нулю (Gп=0).

Таким образом, в отличие от прототипа в предлагаемом способе регулирования газоплотности проводится корректировка задания регулятора давления под сводом с целью устранения подсосов атмосферного воздуха в рабочее пространство агрегата. При этом регулирующим воздействием является изменение положения заслонки или шибера в дымовом тракте агрегата.

Основой информации для корректирующего регулятора и одновременно его входной величиной является при этом непосредственно величина самих подсосов атмосферного воздуха. Эта величина Gп определяется из следующих балансовых соотношений.

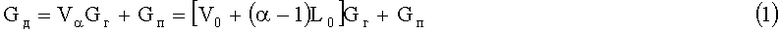

Расход отходящих продуктов сгорания Gд определяется соотношением

где Gг - расход топлива, например, природного газа, м3/ч; α - коэффициент расхода воздуха, определяемый на горелке регулятором соотношения "топливо-воздух для горения"; Vα, V0 и L0 - теоретические выход продуктов сгорания, при α≠1, при α=1 и необходимый расход воздуха для горения при α=1 соответственно, м3/м3.

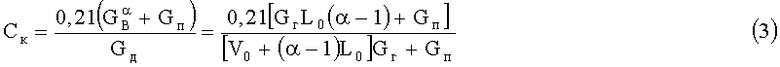

За счет избытка воздуха, подаваемого на горение при α>1, расход избыточного воздуха в отходящих продуктах сгорания равен

Тогда концентрация кислорода в отходящих продуктах сгорания равна

Решая уравнение (3) относительно величины Gп, получим

Из формулы (4) следует, что для определения величины подсосов атмосферного воздуха необходимо определить с помощью датчика концентрацию кислорода в отходящих продуктах сгорания Ск, задать известные для применяемого топлива справочные величины V0 и L0 и отследить определяемую регулятором "топливо-воздух для горения" величину коэффициента избытка воздуха α.

Предлагаемый способ, таким образом, предусматривает, что при наличии регулирования соотношения "топливо-воздух для горения" определяется величина коэффициента избытка воздуха α, и определяется концентрация кислорода в отходящих продуктах сгорания для корректировки задания регулятора давления под сводом агрегата с целью устранения подсосов атмосферного воздуха в рабочее пространство. При этом входной величиной корректирующего регулятора является величина подсосов атмосферного воздуха, определяемая в вычислительном устройстве по формуле (4), а заданием корректирующему регулятору является величина, определяемая отсутствием подсосов, т.е.

Однако в определенных условиях при увеличении давления под сводом рабочего пространства Pсв возникает возможность значительного выбивания продуктов сгорания из рабочего пространства агрегата, что затрудняет работу агрегата и обслуживающего персонала. В этом случае вводят ограничение на максимальную величину давления под сводом рабочего пространства агрегата, обычно не превышающую величин

Рсв макс=1,2-2,0 мм вод.ст.

С учетом этих обстоятельств условие (5) заменяется на следующие ограничения

Рсв≤Рсв макс

Gп= Gп мин

т.е. при этом достигается минимально возможная в данных условиях величина подсосов атмосферного воздуха Сп мин при максимально допустимом давлении под сводом Рсв макс.В этом случае предварительно кроме задания давления в рабочем пространстве агрегата дополнительно задают максимально допустимое для агрегата значение давления в рабочем пространстве Рсв макс, а при формировании коррекции на задание давления в случае достижения измеренным давлением максимального значения

Рсв=Рсв макс

коррекцию останавливают.

Как отмечалось, наличие подсосов атмосферного холодного воздуха в рабочее пространство агрегатов приводит к снижению температуры в рабочем пространстве, уменьшению теплового КПД, увеличению расхода топлива, а также к окислительной коррозии элементов рабочего пространства и нагреваемого материала.

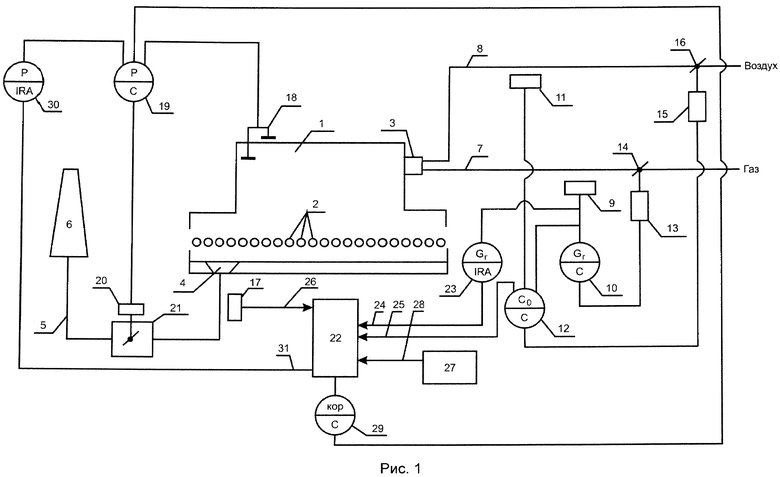

Рассмотрим реализацию заявленного способа устройством, представленным на рис.1 на примере нагревательной печи.

Оно включает: рабочее пространство 1, нагреваемый материал 2, горелочное устройство 3, канал отходящих продуктов сгорания 4, дымоход 5, дымовую трубу 6, подводы топлива 7 и воздуха 8, датчик расхода топлива 9, регулятор расхода топлива 10, датчик расхода воздуха 11, регулятор соотношения "топливо-воздух для горения" 12, исполнительный механизм 13 и регулирующий орган 14 расхода топлива, исполнительный механизм 15 и регулирующий орган 16 расхода воздуха, датчик концентрации кислорода 17, датчик давления под сводом 18, регулятор давления под сводом 19, заслонка в дымовом тракте 20, исполнительный механизм регулирования положения заслонки в дымовом тракте 21, вычислительное устройство 22, расходомер подачи газа 23, ввод данных в вычислительное устройство 22 (о расходе топлива 24, о соотношении "топливо-воздух для горения" 25, о концентрации кислорода в продуктах сгорания 26, ручной ввод данных 28 из банка данных 27), корректирующий регулятор 29, вторичное измерительное устройство давления под сводом 30, ввод данных о давлении под сводом 31 в вычислительное устройство 22. На рис.1 обозначения: С - регулятор; IRA - показывающий, регистрирующий и сигнализирующий вторичный прибор; кор - корректирующий регулятор; Gг - расходомер топлива; С0 - регулятор соотношения "топливо-воздух для горения", Р - давление под сводом.

В рабочее пространство печи, в котором нагревается материал, через горелочное устройство подается природный газ и воздух для горения, продукты сгорания удаляются через канал отходящих продуктов сгорания и дымоход в дымовую трубу. Определение расходов газа и воздуха для горения осуществляется соответствующими датчиками, а регулирование их расходов - исполнительными механизмами и регулирующими органами. Автоматическое регулирование расхода природного газа осуществляется регулятором расхода топлива, а расхода воздуха - регулятором соотношения "топливо-воздух для горения", определение концентрации кислорода в продуктах сгорания осуществляется датчиком концентрации кислорода. Давление под сводом измеряется соответствующим датчиком. Регулирование давления с помощью исполнительного механизма регулирования положения заслонки в дымовом тракте осуществляется регулятором давления. В вычислительное устройство вводятся данные: о расходе газа, о концентрации кислорода в продуктах сгорания, о соотношении "газ-воздух для горения", и посредством ручного ввода данные о теоретически необходимом расходе воздуха на горение L0 и теоретическом выходе продуктов сгорания V0. В вычислительном устройстве определяется по формуле (4) величина подсосов атмосферного воздуха Gп, и эти данные поступают в корректирующий регулятор, изменяющий величину задания регулятора давления под сводом так, чтобы величина подсосов была равна Gп=0. Измеренное с помощью соответствующего датчика давление под сводом через вторичное измерительное устройство давления под сводом поступает на вход вычислительного устройства, где осуществляется сравнение заданной максимальной величины Рсв макс с физической величиной давления под сводом Рсв. В случае превышения давления под сводом заданной величины Рсв макс, т.е. при Рсв≥Рсв макс работа корректирующего регулятора приостанавливается. При этом достигается величина Рсв=Рсв макс, а величина подсосов достигает минимально возможной в реальных условиях эксплуатации величины Gп=Gп мин.

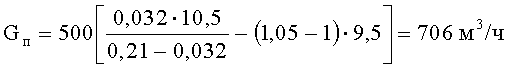

Рассмотрим пример работы устройства при конкретных физических условиях.

При давлении под сводом нагревательной печи с отоплением природным газом Рcв=0,9 мм вод.ст. величина коэффициента избытка воздуха для горения, устанавливаемая регулятором соотношения "газ-воздух для горения", составляет α=1,05, концентрация кислорода в продуктах сгорания составила 3,2%, а расход природного газа равен 500 м3/ч. Эти величины поступают в вычислительное устройство. В то же устройство вводятся справочные данные для природного газа

L0=9,5 м3/м3 и V0=10,5 м3/м3.

При этом по формуле (4) величина подсосов атмосферного воздуха составит

Эта величина Gп поступает из вычислительного устройства на корректирующий регулятор давления под сводом. При задании корректирующему регулятору Сп=0 корректирующий регулятор увеличивает задание на давление под сводом, при этом заслонка на дымовом тракте работает на его частичное перекрытие.

Однако технологическая инструкция устанавливает по условиям выбивания продуктов сгорания из рабочего пространства печи величину максимального давления под сводом Рсв макс=1,1 мм вод.ст. Это ограничение поступает в вычислительное устройство, которое на этой основе приостанавливает увеличение давления под сводом и снижение задания подсосов атмосферного воздуха до задания Gп=Gп мин.

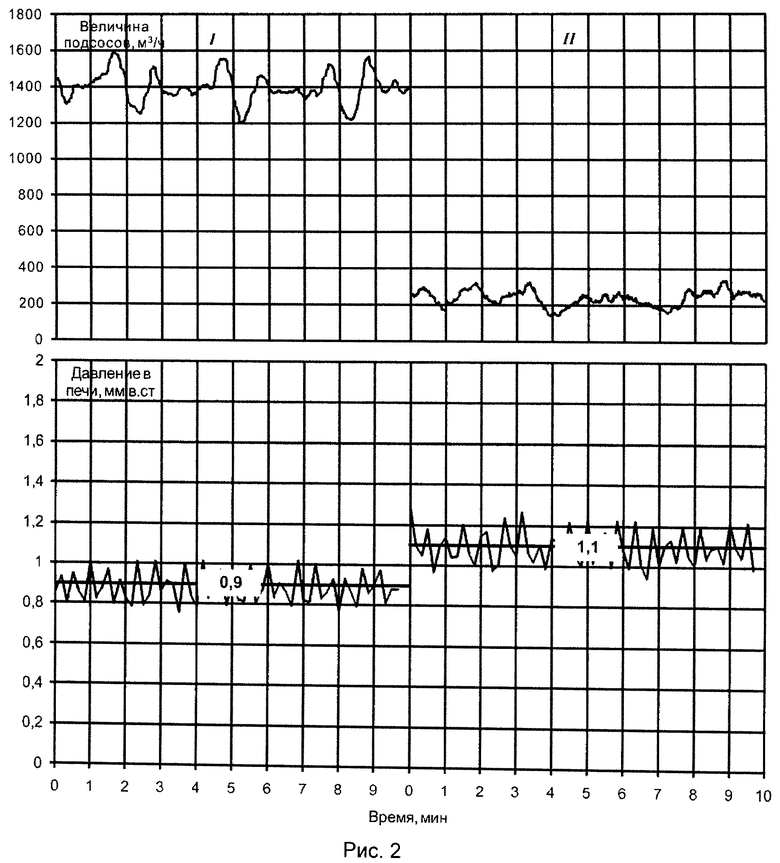

Этот пример также иллюстрируется графиками процессов регулирования величины подсосов атмосферного воздуха (рис.2), из которых видно, что при Рсв макс=1,1 мм вод.ст. установилось значение подсосов атмосферного воздуха Gп мин=200 м3/ч, т.е. величина подсосов атмосферного воздуха в результате регулирования газоплотности печи была снижена в 7 раз.

Использование данного способа обеспечивает снижение подсосов холодного атмосферного воздуха в рабочее пространство печи, повышает тепловой КПД печи, снижает расход топлива и устраняет в данном случае угар нагреваемого металла за счет его окисления избыточным кислородом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ГОРЕНИЯ В ТЕПЛОВОМ АГРЕГАТЕ | 2013 |

|

RU2537654C2 |

| СПОСОБ ПЛАЗМОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294354C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ГОРЕНИЯ В ТЕПЛОВОМ АГРЕГАТЕ | 2012 |

|

RU2499192C1 |

| СПОСОБ СТРУЙНОГО ДИСПЕРСНО-ФАЗНОГО ОСАЖДЕНИЯ | 1994 |

|

RU2104751C1 |

| Система и способ автоматического управления и контроля котлоагрегата, работающего на газообразном топливе | 2020 |

|

RU2745181C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ГОРЕНИЯ В ТЕПЛОВОМ АГРЕГАТЕ | 2013 |

|

RU2539222C1 |

| Способ автоматической оптимизации процесса горения в котле | 1976 |

|

SU735869A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ГОРЕНИЯ В ТРУБЧАТОЙ ПЕЧИ | 1991 |

|

SU1792149A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО ТОПЛИВА | 1997 |

|

RU2115696C1 |

| Способ управления нагревом заготовок в многозонной пламенной печи | 1990 |

|

SU1789045A3 |

Изобретение относится к области энерготехнологий, в частности, промышленных печей и котельных агрегатов. Способ включает задание требуемого давления в рабочем пространстве агрегата, измерение давления в рабочем пространстве агрегата, сравнение измеренного значения с заданным и формирование управляющего воздействия на шибер или заслонку в дымовом тракте. После измерения давления в рабочем пространстве агрегата измеряют концентрацию кислорода в отходящих дымовых газах, расход топлива и коэффициент избытка воздуха по соотношению "топливо - воздух для горения", после чего определяют величину подсосов атмосферного воздуха в рабочее пространство агрегата по формуле:

Способ регулирования газоплотности рабочего пространства энерготехнологических агрегатов, включающий задание требуемого давления в рабочем пространстве агрегата, измерение давления в рабочем пространстве агрегата, сравнение измеренного значения с заданным и в случае обнаружения отклонения измеренного значения давления от заданного формирование управляющего воздействия на шибер или заслонку в дымовом тракте для устранения выявленного отклонения давления, отличающийся тем, что в процессе измерения давления в рабочем пространстве агрегата измеряют концентрацию кислорода в отходящих дымовых газах, расход топлива и коэффициент избытка воздуха по соотношению топливо-воздух для горения, после чего определяют величину подсосов атмосферного воздуха в рабочее пространство агрегата по формуле:

где Gп - объем подсосов атмосферного воздуха, м3/ч; Gг - расход топлива, м3/ч; Ск - концентрация кислорода в продуктах сгорания, объемные доли; α - коэффициент избытка воздуха по соотношению топливо-воздух для горения; L0 и V0 - теоретически необходимое для горения 1 м3 топлива количество воздуха и теоретический выход продуктов сгорания на 1 м3 топлива соответственно, м3/м3, и корректируют задание требуемого давления в рабочем пространстве агрегата до достижения величины объема подсосов атмосферного воздуха Gп, равной нулю.

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ КОЛОШНИКОВОГО ГАЗА | 2001 |

|

RU2212014C2 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ КОЛОШНИКОВОГО ГАЗА ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2106411C1 |

| Способ регулирования хода доменной печи | 1991 |

|

SU1836431A3 |

| Коаксиальный соединитель | 1984 |

|

SU1224880A1 |

| УСТРОЙСТВО ПЕРЕКЛЮЧЕНИЯ И КОНТРОЛЯ ДВУХНИТЕВЫХ ЛАМП СВЕТОФОРОВ | 2005 |

|

RU2300809C1 |

Авторы

Даты

2013-10-20—Публикация

2012-04-19—Подача