Изобретение относится к комплексной переработке твердого углеродсодержащего топлива и может быть использовано в энергетике и химической промышленности.

Известен способ переработки углеродсодержащего топлива путем его частичного сжигания в псевдоожиженном или стационарном слое в потоке окислителя - кислорода, воздуха или иного кислородсодержащего агента при температуре 700oC и давлении 1-120 бар с последующим охлаждением неочищенного газа до 100 - 150oC в охладителе с псевдоожиженным слоем с помощью добавочного твердого топлива, за счет чего достигается уменьшение загрязнения и шлаковования аппаратуры [1].

По такому способу получают тепловую энергию. Однако твердое топливо может быть источником не только тепла, но также окиси углерода, синтез-газа и другой химической продукции.

Известен способ переработки твердого топлива, предусматривающий сероочистку горючих газов, выводимых из устройства для газификации топлива - угля, путем их контакта со слоем зернистого адсорбента, состоящего из феррита цинка и/или оксида железа, с последующей регенерацией адсорбента [2].

Известен также способ переработки твердого топлива путем введения на стадии сжигания серусодержащего топлива мелкодисперсной извести, которая нейтрализует образующиеся в процессе горения топлива серную, соляную и азотную кислоты. В атмосферу отходящие газы поступают после обработки их при температуре ниже точки росы для этих кислот [3].

К недостаткам известных способов следует отнести необходимость использования адсорбентов, дополнительные стадии их регенерации.

Наиболее близким техническим решением рассматриваемой задачи является способ переработки твердого углеродсодержащего топлива, включающий двухстадийную переработку - стадию газификации твердого топлива в присутствии газифицирующего агента - воздуха с получением горючего газа и в присутствии газифицирующего агента - воздуха с получением горючего газа и твердых остатков топлива и стадию сжигания последних в котельном агрегате в потоке окислителя, в качестве которого используют воздух, причем горючий газ смешивают с теплоносителем на выходе из поверхностей нагрева, сжигают полученную смесь и направляют полученные продукты сгорания потребителю [4].

Однако область применения данного способа ограничена переработкой топлив с низким содержанием серы и азота либо вовсе свободных от них.

Общий недостаток известных способов заключается в том, что они не обеспечивают комплексной переработки твердого углеродсодержащего топлива и получения одновременно не только тепла, но также химической продукции - окиси углерода (горючего газа), синтез-газа, а также отходящих газов, пригодных для выработки серной и азотной кислот.

Задачей предлагаемого технического решения является комплексная переработки твердого углеродсодержащего топлива, в том числе серу- и азотсодержащего топлива.

Для достижения поставленной задачи предложен настоящий способ переработки твердого углеродсодержащего топлива, включающий стадию термоочистки топлива от соединений серы и азота с последующей переработкой отходящего газа, стадию газификации очищенного топлива газифицирующим агентом - дымовыми газами и кислородом для получения горючего газа, стадию парокислородной газификации очищенного топлива для получения синтез-газа и стадию сжигания очищенного топлива и твердых остатков топлива со стадий газификации в потоке окислителя в котельном агрегате для выработки тепла. Твердое топливо вначале подвергают термоочистке от соединений серы и азота путем подачи кислорода и горючего газа, подаваемого со стадии газификации топлива дымовыми газами, в количествах, необходимых для полного окисления соединений серы и азота и стабилизации заданного температурного режима очистки, отходящий газ со стадии термоочистки направляют на дальнейшую переработку в серную и азотную кислоты, затем очищенное твердое топливо распределяют на три потока x, y и z и подают соответственно: x - на стадию газификации, которую осуществляют с использованием в качестве газифицирующего агента дымовых газов α, отводимых со стадии сжигания топлива, и кислорода, подаваемого для стабилизации заданного температурного режима газификации, y - на стадию сжигания с использованием в качестве окислителя кислорода и z - дополнительно на стадию парокислородной газификации, причем соотношением вырабатываемых количеств тепла на стадии сжигания, горючего газа на стадии газификации дымовыми газами и синтез-газа на стадии парокислородной газификации управляют путем распределения топлива между стадиями переработки и отводом дымовых газов согласно следующим формулам:

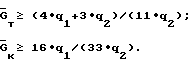

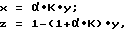

x = α•K•y и z = 1-(1+α•K)•y,

где

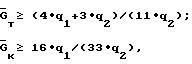

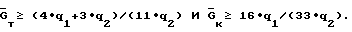

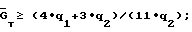

α - дымовые газы, отводимые со стадии сжигания топлива и подаваемые на стадию газификации; K = (4•q1+3•q2)/(3•q2) - константа, q1 и q2 -тепловые эффекты реакций соответственно конверсии диоксида углерода и окисления углерода до оксида углерода, кДж/кмоль, при этом:

0 < y < 1/(1+α•K) и 0 < α ≤ 1.

На стадии газификации топлива дымовыми газами подачу топлива  и кислорода

и кислорода  т на массовую единицу перерабатываемых дымовых газов осуществляют согласно следующим формулам:

т на массовую единицу перерабатываемых дымовых газов осуществляют согласно следующим формулам:

где - удельный расход соответственно топлива и кислорода на массовую единицу перерабатываемых дымовых газов; q1, q2 - тепловые эффекты реакций соответственно конверсии диоксида углерода и окисления углерода до оксида углерода, кДж/кмоль. На стадии парокислородной газификации подачу водяного пара Gп и кислорода Gк в дутье и топлива Gт осуществляют согласно следующим массовым соотношениям:

- удельный расход соответственно топлива и кислорода на массовую единицу перерабатываемых дымовых газов; q1, q2 - тепловые эффекты реакций соответственно конверсии диоксида углерода и окисления углерода до оксида углерода, кДж/кмоль. На стадии парокислородной газификации подачу водяного пара Gп и кислорода Gк в дутье и топлива Gт осуществляют согласно следующим массовым соотношениям:

Gп/Gк < 9•q2/(16•q3);

Gт/Gп≥(2•q2+4•q3)/ (3•q2),

где

q3 - тепловой эффект реакции конверсии водяного пара, кДж/кмоль.

Остатки топлива со стадий газификации подают на стадию сжигания. Способ предусматривает переработку отходящих газов со стадии термоочистки в серную и азотную кислоты, предпочтительно контактно-нитрозным методом.

Отличительными признаками настоящего способа являются:

введение стадий термоочистки и парокислородной газификации в процесс комплексной переработки твердого углеродсодержащего топлива;

осуществление стадии термоочистки топлива от соединений серы и азота путем подачи кислорода и горючего газа со стадии газификации в количествах, необходимых для полного окисления соединений серы и азота и стабилизации заданного температурного режима очистки;

переработка отходящих газов стадии термоочистки в серную и азотную кислоты, предпочтительно контактно-интрозным методом;

управление соотношением вырабатываемых количеств тепла на стадии сжигания, горючего газа на стадии газификации дымовыми газами и синтез-газа на стадии парокислородной газификации путем распределения топлива между стадиями переработки и отводом дымовых газов, согласно приведенным выше формулам;

проведение стадий газификации при определенных выше условиях подачи топлива, кислорода на массовую единицу перерабатываемых дымовых газов и массовом соотношении водяного пара, кислорода в дутье и топлива;

возможность переработки остатков топлива со стадий газификации на стадии сжигания.

Эти признаки придают предлагаемому способу следующие свойства: комплексность переработки исходного топлива; возможность варьирования в широком диапазоне соотношением тепла и химической продукции, вырабатываемых в процессе комплексной переработки топлива и простота управления этим соотношением; использование процесса газификации по разному назначению; для конверсии диоксида углерода и для конверсии водяного пара, что повышает глубину комбинированной переработки топлива; гибкость и маневренность комбинированной и комплексной технологии переработки топлива; автономность и простота управления стадией парокислородной газификации; сохранение постоянным в ходе эксплуатации энергетического КПД котельного агрегата; повышение экологической безопасности.

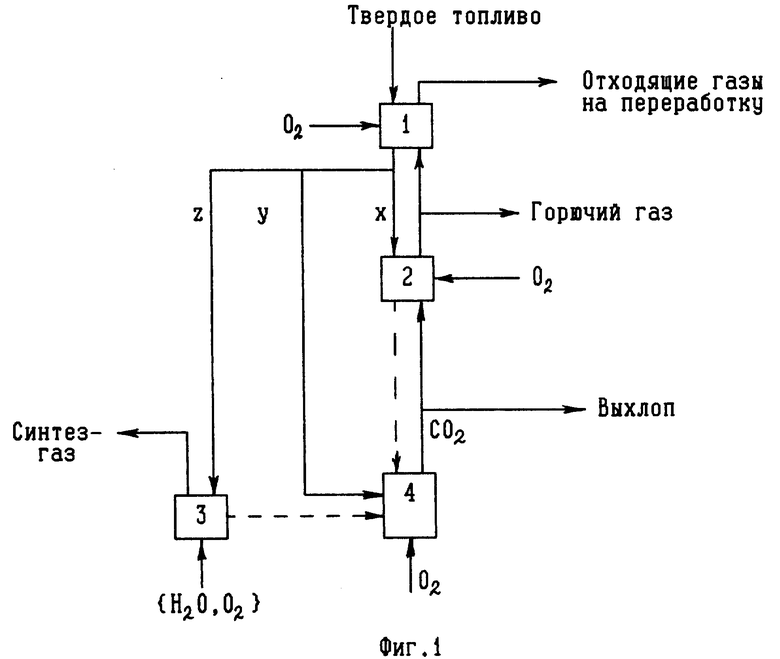

На чертеже приведена установка для реализации предлагаемого способа.

Установка содержит аппарат 1 термической очистки твердого углеродсодержащего топлива, газификаторы 2 и 3, топку 4 котельного агрегата для сжигания твердого топлива.

Способ осуществляют следующим образом.

Измельченное твердое топливо подают в аппарат 1. Сюда подают также кислород. В аппарате 1 содержащиеся в исходном топливе соединения серы и азота окисляют, образуются окислы серы и азота. Качество очистки угля от вредных соединений путем их окисления зависит от количества кислорода и температуры в аппарате 1. Эти параметры влияют на интенсивность окисления соединений серы и азота и полноту исчерпания этих соединений. Хотя процесс окисления соединений серы и азота экзотермической, однако в общем случае реакционного тепла недостаточно для поддержания в аппарате заданного температурного режима, поэтому в аппарат 1 с выхода газификатора 2 подают часть горючего газа. При этом происходит реакция окисления оксида углерода кислородом, протекающая с значительным тепловыделением.

Таким образом кислород в аппарате 1 расходуют на окисление соединений серы и азота, содержащихся в исходном топливе, и на окисление оксида углерода. Подачу горючего газа и кислорода осуществляют в зависимости от заданного уровня температурного режима и требуемой степени очистки топлива от соединений серы и азота. Заданное значение температуры устанавливают исходя из требуемой степени очистки и скорости проведения процесса. Минимальной температурой, при которой протекают процесс очистки, является 400oC.

Отходящей из аппарата 1 газ представляет собой смесь диоксида серы, окислов азота, диоксида углерода и паров воды. Эту смесь подают на дальнейшую переработку, где из нее получают серную и азотную кислоты. Переработку отходящего газа ведут предпочтительно контактно-нитрозным методом.

Термоочистка исходного топлива в сочетании с переработкой отходящих газов обеспечивает получение целевой продукции из минеральной составляющей исходного топлива. Поэтому предлагаемый способ характеризуется более полным использованием сырья, что придает ему новое свойство - комплексность переработки.

С выхода аппарата 1 очищенное топливо разделяют на три потока x, y и z и подают соответственно: x - на стадию газификации 2, которую осуществляют с использованием в качестве газифицирующего агента дымовых газов α, отводимых со стадии сжигания топлива, и кислорода, подаваемого для стабилизации заданного температурного режима газификации, z - на стадию парокислородной газификации 3, y - на стадию сжигания в топку 4 котельного агрегата.

В газификаторе 2 в среде очищенного топлива осуществляют конверсию диоксида углерода дымовых газов в оксид углерода по уравнению

CO2 + C = 2CO - q1.

где

q1 - тепловой эффект реакции конверсии диоксида углерода, кДж/кмоль.

Тепла, подводимого извне в газификатор 2 с дымовыми газами и топливом, в общем случае недостаточно для поддержания требуемой температуры процесса. Поэтому в аппарат подают еще кислород и за счет тепловыделения реакции окисления части углерода топлива, протекающей в условиях дефицита окислителя по уравнению

2C + Q2 = 2CO + q2,

стабилизируют температурный режим в газификаторе, где q2 - тепловой эффект, кДж/кмоль. Такой прием обеспечивает проведение процесса конверсии диоксида углерода в автотермическом режиме.

При избыточной подаче дымовых газов в газификатор получаемый на выходе аппарата горючий газ содержит балласт - невосстановленный диоксид углерода. Для получения чистого горючего газа путем полного восстановления подаваемых в газификатор 2 дымовых газов и проведения процесса в режиме компенсации эндотермического эффекта реакции (1) необходимо соблюдение соотношения расходов топлива, кислорода и дымовых газов. Подачу топлива  , кислорода

, кислорода  на массовую единицу перерабатываемых дымовых газов на стадии газификации ведут согласно следующим условиям:

на массовую единицу перерабатываемых дымовых газов на стадии газификации ведут согласно следующим условиям:

В газификаторе 3 в атмосфере парокислородного дутья наряду с реакцией (2) имеет место реакция конверсии водяного пара

C + H2O = CO + H2 - q3,

где q3 - тепловой эффект конверсии водяного пара, кДж/кмоль.

В газификаторе 3 возможно протекание также следующей реакции

CO + H2O = CO2 + H2 - q4,

где q4 - тепловой эффект конверсии оксида углерода, кДж/кмоль.

Скорость реакции (3) восстановления водяного пара пропорциональна температуре в зоне газификации. В то же время скорость реакции (4) уменьшается с ростом температуры. Оптимальной температурой для конверсии оксида углерода является область 400 - 500oC. Поэтому в аппарате поддерживают более высокую температуру.

Стремление к полной конверсии водяного пара и получению синтез-газа без примесей диоксида углерода ведет к подъему температуры в газификаторе 3. Этого можно добиться за счет тепла, подводимого в аппарат с дутьем и топливом, а также тепла реакции (2). В общем случае тепла извне может быть недостаточно для проведения процесса в заданном температурном режиме. Поэтому кислород является фактором, с помощью которого за счет реакции (2) стабилизируют автотермический режим процесса.

Вместе с тем содержание кислорода в дутье согласно реакции (2) влияет не только на температуру в зоне газификации, но также на количество получаемого здесь оксида углерода, а следовательно на соотношение водорода и оксида углерода в продуктовом газе. Поэтому изменением количества кислорода в дутье можно управлять как температурой в зоне реакции, так и составом синтез-газа.

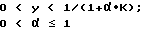

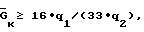

Диапазон варьирования подачи кислорода ограничен рамками осуществления газификации в автотермическом режиме. Данное обстоятельство накладывает ограничение на массовое соотношение водяного пара Gп и кислорода Gп, и топлива Gт на стадии парокислородной газификации, которое соответствует следующим условиям:

Gп/Gк<9•q2/(16•q3);

Gт/Gп≥(2•q2 + 4•q3)/(3•q2)

Результат газификации зависит от времени контактирования твердой и газовой фаз, состава газифицирующего дутья, а также температурного режима. В ходе эксплуатации любой из этих факторов может стать причиной неполного превращения углерода в газификаторе. Данное обстоятельство учтено в предлагаемом способе тем, что остаток непереработанного топлива с выхода газификаторов 2 и 3 направляют (пунктирные линии на фиг. 1) на дожигание в топку котельного агрегата.

В топке 4 котельного агрегата для окисления углерода горючей массы - топлива, подаваемого из аппарата 1, и остатков топлива из газификаторов 2 и 3 используют кислород, подачу которого определяют из условия полного выгорания топлива. Полученное в топке тепло используют в котельном агрегате для производства пара.

Дымовой газ, отводимый из котельного агрегата, представляет собой диоксид углерода. Часть дымовых газов используют на стадии газификации, а остальное количество дымовых газов выводят в атмосферу на выхлоп.

В котельных агрегатах, работающих на твердом топливе, происходит загрязнение экранов и конвективных поверхностей сульфатными отложениями. Это ведет к тому, что в ходе эксплуатации падает эффективность теплообмена и снижается энергетический КПД. В предлагаемом способе в топку котла подают сухое и очищенное от соединений серы топливо. Поэтому в атмосфере котла отсутствуют пары воды и окислы серы. Такой прием исключает условия образования сульфатотложений на поверхности теплообменной аппаратуры. Следствием является сохранение высокой эффективности теплообмена и постоянство энергетического КПД котельного агрегата.

В предлагаемом способе твердое топливо перерабатывается в тепловую энергию и одновременно получают синтез-газ - ценное химическое сырье, а также горючий газ. Количество получаемого тепла на стадии сжигания, горючего газа на стадии газификации и синтез-газа на стадии парокислородной газификации зависит от количества топлива, перерабатываемого на каждой из стадий процесса. Управляют выработкой продукции путем распределения очищенного топлива между стадиями процесса. Такой прием обеспечивает возможность варьирования в широком диапазоне соотношением видов продукции процесса комплексной переработки топлива. Сущность этого варьирования заключается в перераспределении потенциала исходного топлива между вырабатываемым теплом и продуктовыми газами.

Распределяют топливо в соответствии с условием

x + y + z = 1,

где x, y, z - доля топлива, подаваемого соответственно на стадии 2, 4 и 3. Согласно вышеприведенному условию возможно варьирование этих величин. Между тем стадии сжигания и газификации связаны. Это необходимо учитывать при получении в газификаторе 2 чистого горючего газа. Другими словами величины x и y не могут варьироваться независимо. Они взаимосвязаны через дымовые газы, подаваемые из котельного агрегата в газификатор. Поэтому управляют соотношением вырабатываемых количеств тепла, горючего газа и синтез-газа путем изменения расхода дымовых газов в газификатор 2 и топлива в топку 4 котельного агрегата. Остальные потоки топлива x и z определяют из следующих формул:

где K = (4•q1 + 3•q2)/(3•q2) - константа; α - дымовые газы, подаваемые в газификатор. Диапазоны допустимого изменения величин y и α, определяющих распределение очищенного топлива между стадиями переработки, следующие: .

.

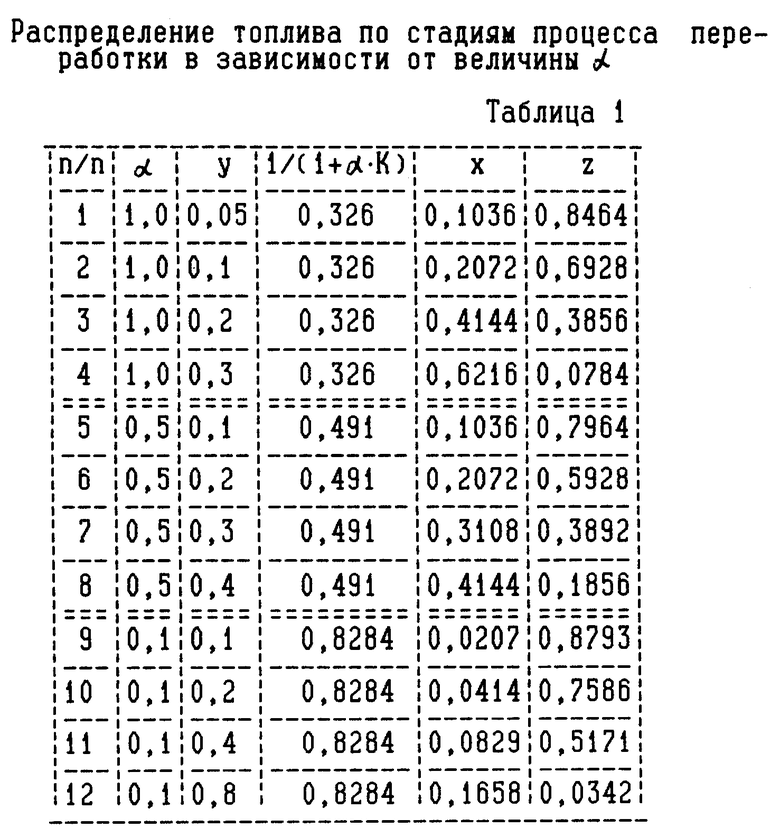

В табл. 1 приведены данные, иллюстрирующие широкие возможности распределения топлива между стадиями переработки. Данные получены для величины K = 2,072, рассчитанной по следующим значениям тепловых эффектов реакций: q1 = 175699 кДж/кмоль; q2 = 218907 кДж/кмоль [5].

Важным свойством, присущим многопродуктовому способу переработки топлива, является простота аккумулирования вырабатываемой продукции путем накопления горючего газа и синтез-газа в газгольдерах. Данное свойство в совокупности с возможностью управления соотношением видов вырабатываемой продукции придают предлагаемому способу гибкость и маневренность.

Пример. Исходное топливо - 100 кг угля, содержащего, мас.%: углерода 91, воды 5, серы 3 и азота 1, предварительно осушают, а далее 95 кг сухого угля подают в аппарат 1. Сюда подают 11,8 кг кислорода, а также с выхода газификатора 2 3,93 кг горючего газа. Термоочистку ведут при температуре 500oC.

С выхода аппарата 1 газ, содержащий следующие компоненты, кг: диоксид углерода 6,16, диоксид серы 6,0, оксиды азота 3,28, водяные пары 5, направляют на стадию переработки, где из окислов серы и азота получают серную и азотную кислоты.

Очищенный уголь в количестве 91 кг разделяют на три потока x, z, y и подают их на переработку соответственно в аппараты 2, 3 и 4. Газификацию угля в аппарате 2 ведут при температуре 900oC, а сжигание угля в топке 4 парового котла - при температуре 1200oC. Дымовые газы на выходе котла имеют температуру 500oC. Тепло выводимых с установки дымовых газов, синтез-газа и горючего газа используют для нагрева исходных реагентов до температуры 200oC (теплообменная аппаратура на схеме не показана).

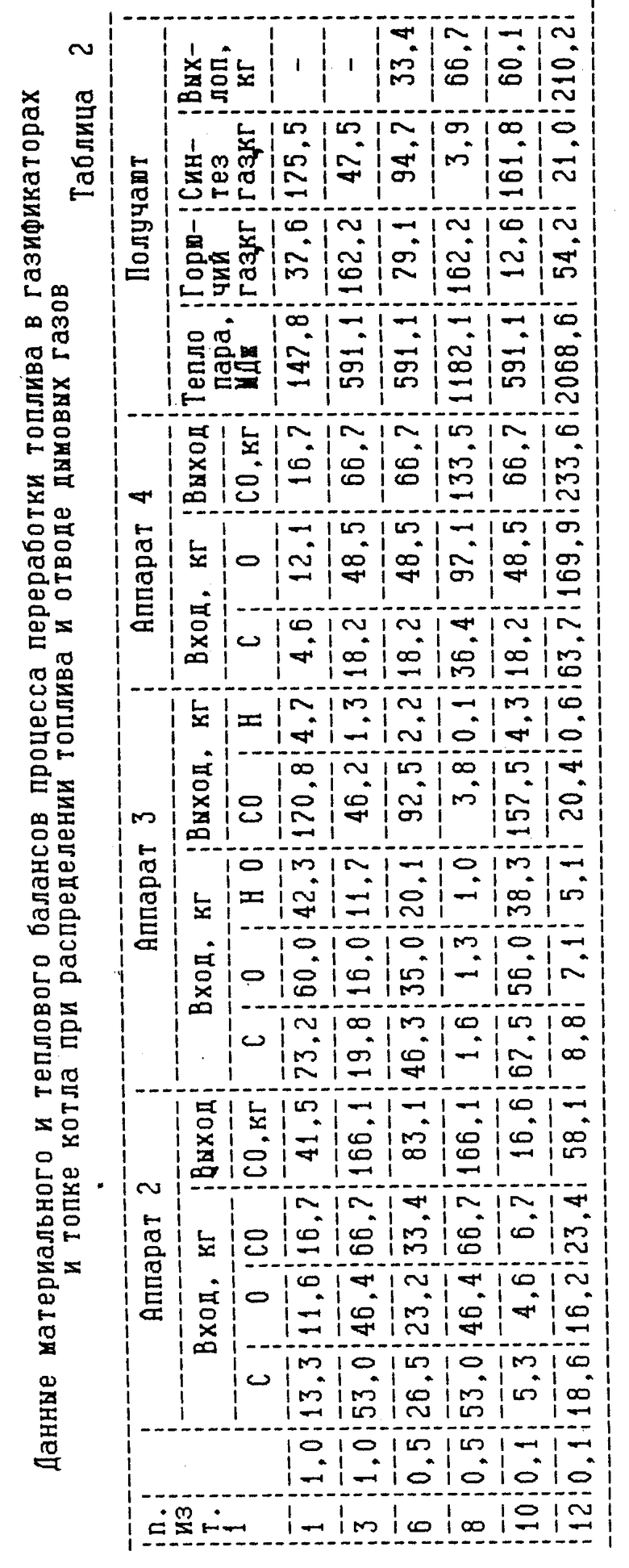

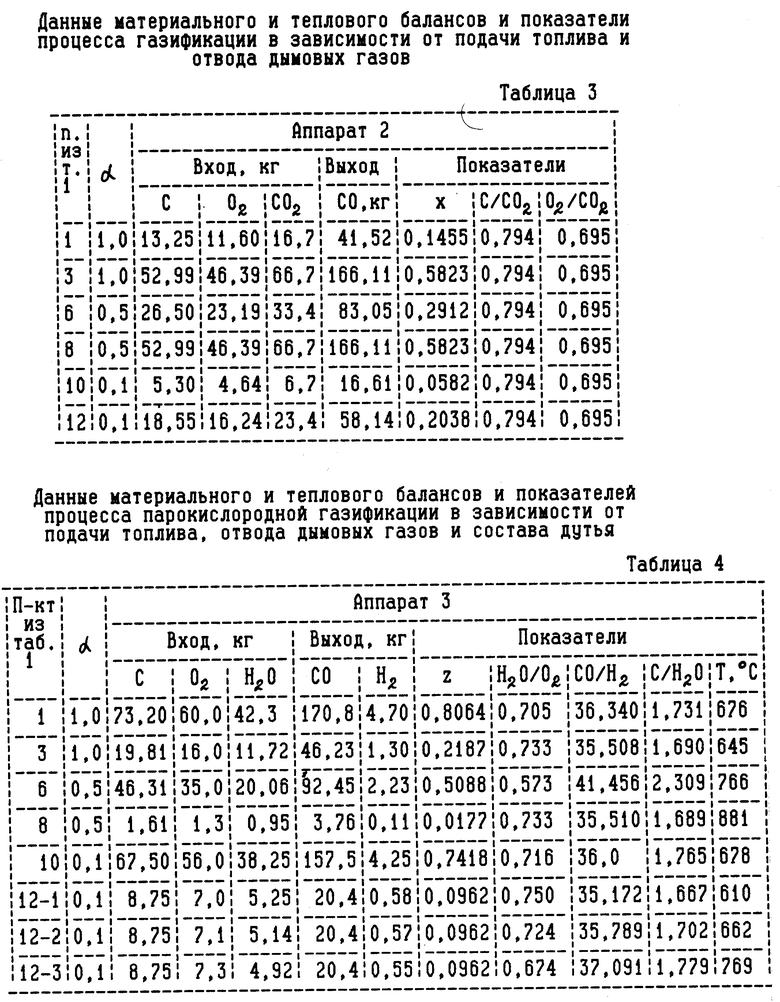

В нижеследующих таблицах приведены данные распределения топлива по стадиям переработки (табл. 1), данные материального и теплового балансов и показатели процессов для установки (табл. 2), а также для газификаторов 2 и 3 (табл. 3 и 4).

Расчет материального и теплового балансов газификаторов и топки котла приведен для разных вариантов распределения очищенного угля между стадиями его переработки и отвода дымовых газов. В частности приведены варианты расчетов 1 и 3, 6 и 8, 10 и 12 из табл. 1. Полученные в результате расчетов данные сведены в табл. 2, а также приведены в табл. 3 и 4. Последние по сравнению с табл. 2 дополнительно содержат показатели, которые характеризуют стадии переработки топлива.

Для табл. 1 и 2 имеет место различие в значениях величин x и z. Так, в табл. 1 для варианта 3 эти величины таковы: x = 0,4144; z = 0,3856. В табл. 3 и 4 этому случаю соответствуют следующие значения: x = 0,5823; z = 0,2187. Такое расхождение величин обусловлено тем, что в примере при расчете процессов для каждого аппарата учтено тепло входных и выходных потоков. В то же время распределение топлива для табл. 1 получено без учета этого тепла.

Как следует из анализа данных табл. 2 изменение α дымовых газов, отводимых с выхода котельного агрегата в газификатор 2, и перераспределение топлива между аппаратами установки существенно влияет на результаты переработки топлива. Эффективность воздействия распределения топлива между стадиями процесса на соотношение компонентов вырабатываемой продукции характеризуют опыты, полученные при фиксированном значении α. Например, в опыте 1 при α = 1 выработка тепла в котельном агрегате для производства пара наименьшая и равна 147,76 МДж. Этот показатель возрастает при том же значении α за счет изменения нагрузки на аппараты 3 и 4. Так в опыте 3 количество топлива, подаваемого в аппарат 4, увеличено до 18,2 кг. В итоге количество тепла на выработку пара возросло до 591,05 МДж. Одновременно количество синтез-газа уменьшилось с 175,5 кг до 47,53 кг.

Варьирование величиной α влияет также на перераспределение количеств вырабатываемого газа. В опыте 6 величина α = 0,5. В аппарате 4 сжигают 18,2 кг угля, а в аппаратах 2 и 3 подвергают газификации соответственно 26,5 кг и 46,31 кг угля. На выходе установки получают 79,13 кг горючего газа и 94,68 кг синтез-газа. В опыте 10 при той же нагрузке на топку котла и α = 0,1 распределение топлива между газификаторами 2 и 3 таково, что количество горючего газа уменьшилось до 12,61 кг, а выработка синтез-газа наоборот возросла до 161,75 кг.

Наибольшее количество тепла на выработку пара получено в опыте 12 - 2068,6 МДж. Однако здесь выхлоп дымовых газов в атмосферу наибольший из всех опытов и составляет 210,21 кг. В опытах 1 и 3 выхлоп вовсе отсутствует.

Удельные расходы топлива и кислорода, подаваемых в газификатор 2 на массовую единицу перерабатываемых дымовых газов, не должны быть ниже пороговых величин, определенных условиями:

Значения этих пороговых величин согласно расчету равны 0,565 и 0,389. Как следует из табл. 3, во всех опытах эти условия строго соблюдаются.

Влияние состава парокислородного дутья на процесс газификации в аппарате 3 раскрывают данные, содержащиеся в табл. 4. От соотношения компонентов в дутье зависит состав получаемого синтез-газа и температура в аппарате. Наиболее наглядно это следует из данных опытов 12 - 1...12 - 3, большему содержанию кислорода в дутье соответствует более высокая температура в газификаторе. При этом содержание водорода в получаемом синтез-газе наоборот падает. В этих опытах нагрузка на аппарат по углю неизменна, что позволяет судить о чувствительности состава получаемого синтез-газа к содержанию кислорода в парокислородном дутье.

Во всех опытах табл. 4 массовое соотношение водяного пара Gп и кислорода Gк в дутье не превосходит порогового значения, определяемого условием

Gп/Gк<9•q2/(16•q3),

и составляет 0,928 (при q3 = 132680 кДж/кмоль [5]). В то же время массовое соотношение топлива Gт к водяному пару Gп в дутье не ниже порогового значения, определяемого условием

Gт/Gп≥(2•q2 + 4•q3)/(3•q2)

и составляет 1,4748. Как следует из табл. 4, во всех опытах эти условия строго соблюдаются.

Изобретение относится к комплексной переработке твердого углеродсодержащего топлива и может быть использовано в энергетике и химической промышленности. Настоящий способ переработки твердого углеродсодержащего топлива включает термоочистку исходного топлива от соединений серы и азота путем подачи кислорода и горючего газа со стадии газификации топлива дымовыми газами в количествах, необходимых для полного окисления соединений серы и азота и стабилизации заданного температурного режима очистки, с последующим отводом отходящего газа со стадии термоочистки на переработку в серную и азотную кислоты, распределение очищенного топлива на три потока х, у и z и подачу его соответственно: х - на стадию газификации, которую осуществляют с использованием в качестве газифицирующего агента дымовых газов α, отводимых со стадии сжигания топлива, и кислорода, подаваемого для стабилизации заданного температурного режима газификации, у - на стадию сжигания с использованием в качестве окислителя кислорода и Z - дополнительно на стадию парокислородной газификации, причем соотношением вырабатываемых количеств тепла на стадии сжигания, горючего газа на стадии газификации дымовыми газами и синтез-газа на стадии парокислородной газификации управляют путем распределения топлива между стадиями переработки и отводом дымовых газов согласно следующим формулам: x = α•K•y и z = 1-(1+α•K)•y, где α - дымовые газы, отводимые со стадии сжигания топлива и подаваемые на стадию газификации: К = (4 • q1 + 3 • q2)/(3 • q2) - константа; q1 и q2 - тепловые эффекты реакций соответственно конверсии диоксида углерода и окисления углерода до оксида углерода, кДж/кмоль, при этом: 0 < y < 1/(1+α•K) и 0 < α ≤ 1. Стадии газификации топлива осуществляют при соблюдении определенных условий подачи топлива и кислорода на массовую единицу перерабатываемых дымовых газов и массового соотношения водяного пара, кислорода и топлива на стадии парокислородной газификации. Способ предусматривает сжигание остатков топлива со стадий газификации, переработку отходящих газов со стадии термоочистки, предпочтительно контактно-нитрозным методом. Усовершенствованный способ позволяет осуществлять комплексную переработку твердого углеродсодержащего топлива с получением одновременно не только тепла, но и химической продукции - горючего газа, синтез-газа, отходящих газов, пригодных для выработки серной и азотной кислот. 4 з.п.ф-лы, 1 ил., 4 табл.

X = α•K•Y и Z = 1 - (1+α•K)•Y,

где α - дымовые газы, отводимые со стадии сжигания топлива и подаваемые на стадию газификации;

K = (4 • q1 + 3 • q2)/(3 • q2) - константа;

q1 и q2 - тепловые эффекты реакций соответственно конверсии диоксида углерода и окисления углерода до оксида углерода, кДж/кмоль, при этом 0 < Y < 1/(1+α•K) и 0 < α ≤ 1.

2. Способ по п.1, отличающийся тем, что на стадии газификации топлива дымовыми газами подачу топлива  и кислорода

и кислорода  на массовую единицу перерабатываемых дымовых газов осуществляют согласно формулам

на массовую единицу перерабатываемых дымовых газов осуществляют согласно формулам

где  удельный расход соответственно топлива и кислорода на массовую единицу перерабатываемых дымовых газов;

удельный расход соответственно топлива и кислорода на массовую единицу перерабатываемых дымовых газов;

q1, q2 - тепловые эффекты реакций соответственно конверсии диоксида углерода и окисления углерода до оксида углерода, кДж/кмоль.

Gп/Gк < 9 • q2/(16 • q3);

Gт/Gп ≥ (2 • q2 + 4 • q3)/(3 • q2),

где q2, q3 - тепловые эффекты реакций соответственно окисления углерода до оксида углерода и конверсии водяного пара, кДж/кмоль.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP, патент, 0301213, C 10 J 3/86, 1989 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4769045, C 10 J 3/16, 1988 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US, патент, 5027723, F 23 B 7/00, 1991 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1298479, F 23 B 7/00, 1987 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Федосеев С.Д | |||

| Физико-химическая модель процесса газификации угля | |||

| - Химия твердого топлива, 1987, N 5, с.91. | |||

Авторы

Даты

1998-07-20—Публикация

1997-03-25—Подача