Изобретение относится к электротехнике, а именно к основным элементам электрического оборудования, в частности, к электроизоляционным конструкциям, например, в виде опорно-стержневых или линейных подвесных изоляторов распределительных устройств и/или воздушных линий электропередачи.

Известна электроизоляционная конструкция в виде опорного стержневого изолятора, который содержит изоляционную деталь, состоящую из ствола с ребрами на боковой поверхности, соединенную по обоим концам с металлической арматурой, выполненной, например, в виде фланца, с помощью затвердевшей цементно-песчаной связки [Патент UA №52677. МПК (2009) Н01В 17/02. Опубл. 10.09.2010, Бюл. №17].

Недостатком этой электроизоляционной конструкции являются низкие значения выдерживаемых рабочих напряжений, а также необходимость периодической замены электроизоляционной конструкции вследствие нарастания с течением времени загрязнений на ее поверхности, что приводит к значительному снижению электрической прочности изоляции, обусловленные отсутствием на ней гидрофобного покрытия, например, на кремнийорганической основе.

Как наиболее близкий аналог выбрана электроизоляционная конструкция в виде опорного стержневого изолятора, который содержит изоляционную деталь, состоящую из ствола с ребрами на боковой поверхности, соединенную по обоим концам с металлической арматурой, выполненной, например, в виде фланца, с помощью затвердевшей цементно-песчаной связки, причем боковые наружные поверхности металлической арматуры, а также наружная поверхность изоляционной детали покрыты гидрофобным пластичноподобным кремнийорганическим равнотолщинным для всей конструкции изолятора покрытием, величина которого составляет от 100 мкм до 300 мкм [Ким Ен Дар, П.Е. Пономарев. Опыт эксплуатации кремнийорганического покрытия холодного отверждения на подстанциях энергосистем Украины // Электрические сети и системы. - 2006. - №3. - С.32-35].

Недостатком наиболее близкого аналога является отсутствие эффективных значений равновеликих толщин гидрофобного кремнийорганического покрытия электроизоляционной конструкции в зависимости от распределения напряженности электрического поля вдоль ее поверхности и изолирующих и конструкционных особенностей элементов электроизоляционной конструкции, что не обеспечивает требуемую долговечность и высокие значений разрядных напряжений при работе электроизоляционной конструкции в условиях загрязнения различной степени и увлажнения.

Технической задачей изобретения является детерминирование эффективных значений равновеликих толщин находящегося в жидком исходном состоянии гидрофобного кремнийорганического покрытия на поверхности электроизоляционной конструкции в зависимости от распределения напряженности электрического поля вдоль ее поверхности, а также от ее электроизоляционных свойств, что будет способствовать обеспечению высоких значений разрядных напряжений при работе электроизоляционной конструкции в условиях загрязнения различной степени и увлажнения.

Поставленная техническая задача решается тем, что в электроизоляционной конструкции с равнотолщинным гидрофобным покрытием, жидким в исходном состоянии, выполненной в виде как минимум одного изолятора, который содержит изоляционную деталь, состоящую из ствола с ребрами или без ребер на боковой поверхности, соединенную по обоим концам с металлической арматурой, выполненной, например, в виде фланца, с помощью затвердевшей цементно-песчаной связки, причем наружная поверхность металлической арматуры, а также изоляционной детали равномерно покрыты гидрофобным покрытием одинаковой толщины, новым является то, что, электроизоляционная конструкция покрыта гидрофобным покрытием с толщиной, которая составляет 80-800 мкм, причем гидрофобное покрытие в вулканизированном состоянии характеризуется величиной краевого угла смачивания, составляющего от 60° до 179°, трекингоэрозионной стойкостью при длительности испытаний, составляющей не менее 500 час при рабочих напряжениях 6-750 кВ, а также величиной дугостойкости, характеризующейся значением тока дуги не менее 100 мА при длительности воздействия не менее 600 с.

Электроизоляционная конструкция состоит из двух или более изоляторов, соединенных друг с другом паралельно или последовательно.

Изоляционная деталь выполнена из фарфора или стекла.

Изоляционная деталь состоит из ствола в форме тела вращения, выполненного в виде сплошного или полого стержня цилиндрической или конической формы.

Электроизоляционная конструкция покрыта гидрофобным покрытием на основе одно- или двухупаковочного кремнийорганического компаунда холодного отверждения, который в невулканизированном состоянии характеризуется жизнеспособностью при температуре от 15°C до 35°C в пределах 15-60 мин, а в вулканизированном состоянии характеризуется условной разрывной прочностью при растяжении не менее 0,55 МПа, относительным удлинением при разрыве не менее 100% удельным объемным электрическим сопротивлением не менее 3,0×1014 Ом×см, удельным поверхностным электрическим сопротивлением не менее 1,0×1015 Ом, тангенсом угла диэлектрических потерь при частоте 50 Гц не более 0,008, электрической прочностью в дистиллированной воде не менее 10 кВ/мм, а также прочностью связи с металлом при отслаивании не менее 0,60 Н/м.

Электроизоляционная конструкция покрыта гидрофобным покрытием, которое в вулканизированном состоянии характеризуется сроком службы, составляющим не менее 10 лет, при эксплуатации в условиях перепада температур от минус 60°C до плюс 65°C.

Электроизоляционная конструкция покрыта гидрофобным покрытием, которое содержит силиконовый низкомолекулярный каучук, наполнитель и отвердитель, причем в качестве силиконового низкомолекулярного каучука гидрофобное покрытие содержит каучук марки СКТН, в качестве наполнителя оно содержит как твердый наполнитель в виде гидрата окиси алюминия и сажи ацетиленовой, так и жидкий наполнитель в виде низкомолекулярной кремнийорганической жидкости 119-215, а в качестве отвердителя гидрофобное покрытие содержит метилтриацетоксисилан.

Электроизоляционная конструкция покрыта гидрофобным покрытием, которое содержит на 100,0 мас.ч. каучука гидрат окиси алюминия в количестве 5,0-15,0 мас.ч., сажу ацетиленовую в количестве 0,5-2,5 мас.ч., низкомолекулярную кремнийорганическую жидкость 119-215 в количестве 1,25-2,5 мас.ч., метилтриацетоксисилан в количестве 2,5-6,5 мас.ч.

Вышеперечисленные признаки составляют сущность изобретения.

Наличие причинно-следственной связи между совокупностью существенных признаков изобретения и достигаемым техническим результатом заключается в следующем.

Электроизоляционные конструкции подвергаются влиянию атмосферных осадков и промышленных загрязнений. Даже небольшое загрязнение значительно снижает электрическую прочность изоляции. Значительное количество аварий (около 13%) на воздушных линиях электропередачи происходит при перекрытии линейных изоляторов в результате их загрязнения. Поэтому борьба с загрязнениями изоляции и обеспечение ее надежной работы в условиях интенсивного загрязнения естественными и промышленными уносами имеет особую актуальность.

На всех этапах развития техники передачи электроэнергии по воздушным высоковольтным линиям важным фактором, препятствующим обеспечению устойчивого питания потребителя, были и остаются перекрытия изоляторов. Они происходят в результате образования на их поверхности путей утечки с электролитической проводимостью. Последняя возникает в результате осаждения на электроизоляционных конструкциях загрязнений и влаги, присутствующих в воздухе.

При различных состояниях окружающей среды образуются слои загрязнений разной интенсивности. Осаждающиеся из воздуха частицы образуют с течением времени на поверхности изоляторов слой загрязнения. Этот слой при его увлажнении атмосферной влагой увеличивает свою электропроводность, что снижает изолирующую способность изоляционных конструкций. В результате создаются условия для перекрытия изоляторов не только при перенапряжениях, но и при нормальном эксплуатационном режиме.

Некоторые виды загрязнений, осаждающихся на поверхности изоляции, могут вступать в химические реакции с изоляционным материалом. В частности, для стекла наиболее опасными являются вещества, образующие при увлажнении щелочные растворы. Не меньшую опасность могут представлять и “мокрые” проводящие загрязнения. В приморских районах повышенная засоленность атмосферы способствует снижению разрядных характеристик линейной и подстанционной изоляции. Кроме того растворы NaCl являются коррозионоопасными для арматуры, в частности, чугуна и углеродистой стали. Поэтому коррозия арматуры происходит гораздо интенсивнее и срок службы изоляторов может составлять от 2 до 6 лет.

Следовательно, в области повышения надежности высоковольтной изоляции в загрязненных районах остается актуальной задача усиления наружной изоляции для обеспечения высоких разрядных напряжений в неблагоприятных условиях.

Предотвращение условий возникновения поверхностных разрядов путем усиления изоляции за счет полной или частичной замены изоляторов старых типов на новые требует больших капитальных затрат, и в большинстве случаев приводит к увеличению габаритных размеров, что не всегда приемлемо. Профилактические мероприятия, применяемые в настоящее время в энергосистемах стран СНГ (чистка и обмыв изоляции, нанесение гидрофобных паст и вазелинов) выполняются вручную на отключенном оборудовании, и в большинстве случаев для районов с 2-й-4-й степенью загрязнения атмосферы (СЗА) не реже 1-2 раза в год.

Поэтому сейчас разрабатываются новые технические решения, например, для фарфоровых изоляторов, которые покрывают гидрофобным слоем, вследствие чего они могут работать в зонах с высоким уровнем загрязнений и имеют более простую в изготовлении форму.

В свою очередь, гидрофобные покрытия можно разделить на три группы: пластичные вязкие покрытия (пасты и вазелины), жидкие покрытия и покрытия в виде твердых пленок.

Первые нашли довольно широкое применение при гидрофобизации подстанционной изоляции. Помимо водоотталкивающих свойств, они обладают способностью обволакивать осевшие на поверхности твердые частицы, отделять их друг от друга непроводящей и неувлажняемой пленкой и восстанавливать гидрофобные свойства поверхности.

Однако с течением времени оседающие частицы погружаются в пасту, насыщают ее. Подвергаясь атмосферным и химическим воздействиям, паста может окислится, в результате чего происходит потеря гидрофобных свойств. Эти процессы ведут к затвердению покрытия, росту поверхностной проводимости, появлению поверхностных разрядов, и в результате - к повреждению изоляции (появлению трещин и разрушению ребер) [Неруш Л.С. Опыт эксплуатации изоляции оборудования подстанций в зоне загрязнения промышленными уносами // Энергетика и электрификация. - 1989. - №3. - С.37-38].

Некоторые типы вазелиновых покрытий при нагревании становятся текучими, что ограничивает возможность их применения в районах с повышенной температурой и на конструкциях, подверженных нагреву в процессе работы. Также применение паст и вазелинов неодинаково эффективно для различных условий загрязнения. Так, покрытие кремнийорганическим вазелином KB оказалось эффективным в условиях загрязнений цементных заводов и неэффективным в зоне уносов алюминиевых заводов [Андриевский В.Н., Голованов А.Т., Зеличенко А.С. Эксплуатация воздушных линий электропередачи / - М., Энергия, 1976. - 616 с.].

Исследования и опытная эксплуатация установили, что оптимальная толщина покрытий в виде паст и вазелинов на поверхности изолятора должна быть 0,5-1 мм, а в некоторых случаях 3-5 мм [Мерхалев С.Д., Соломоник Е.А. Влияние конфигурации изоляторов на выбор длины гирлянды ВЛ // Электрические станции. - 1968. - №7. - С.89-93]. При этом срок замены покрытий зависит от условий эксплуатации, типа и толщины покрытия. Он определяется не только потерей гидрофобных свойств, но и возможностью легкого удаления покрытия с поверхности, и при интенсивных загрязнениях для большинства применяемых паст и вазелинов составляет около 1 года.

Трудности применения паст для гидрофобизации связаны с тем, что основной способ нанесения - ручной, а это требует больших трудозатрат и отключения оборудования на длительное время. Периодическое удаление паст, потерявших или снизивших свои свойства, тоже пока производится вручную с помощью ветоши, а в случае образования плотных слоев загрязнения требуется дополнительное использование растворителей. В отдельных случаях при прочной корке загрязнения протирка изоляторов становится настолько трудоемкой работой, что приходится идти на замену изоляторов новыми, а очистку производить в условиях мастерской.

С целью снижения трудозатрат и повышения равномерности нанесения кремнийорганических паст были разработаны техпроцессы механизированного распыления [Агафонов В.М., Панасюк Д.И. Опыт эксплуатации изоляции в условиях загрязненной атмосферы // Энергетик. - 1986. - №7. - С.22-23]. Их существенным недостатком является использование распылителей специальной конструкции и увеличение расхода материалов в связи с потерями при распылении.

Применение в качестве гидрофобизаторов жидкостей позволяет механизировать процесс нанесения покрытий и проводить гидрофобизацию изоляции в местах, труднодоступных для ручного нанесения. Но из-за малой вязкости они плохо удерживаются на поверхности изоляторов, сравнительно легко сдуваются ветром и смываются водой. Кроме того, срок их действия сильно сокращается от испаряемости, особенно в жаркие летние месяцы.

Гидрофобизация жидкостями наиболее эффективна для наружной изоляции в районах с мокрыми загрязнениями и с невысокой интенсивностью выпадающих твердых загрязнений, а также для изоляции внутри ячеек комплектных распределительных устройств наружной установки (КРУН), которая подвержена запотеванию при резкой смене температуры окружающей среды.

Дальнейшим развитием этого направления явилось использование кремнийорганических жидкостей. Они обладают более высокими гидрофобизирующими и эксплуатационными свойствами, чем минеральные масла. Такие жидкости можно наносить на загрязненные изоляторы без предварительной очистки с помощью стандартных опрыскивателей и распылителей.

В свою очередь, покрытия в виде твердых пленок могут эксплуатироваться длительный период времени, но большинство из них не получили широкого внедрения либо из-за высокой стоимости, или сложности и многокомпонентности состава, либо требования наличия повышенных температур и дополнительных факторов для полимеризации.

Начиная с 70-х годов прошлого столетия, имеет место тенденция к все более широкому применению именно кремнийорганических компаундов. Особенности их строения обуславливают несомненные перспективы в разработке на их основе новых гидрофобных покрытий, а также электроизоляционных конструкций.

В то же время основной технической проблемой является отсутствие эффективных значений (разновеликих) толщин гидрофобного кремнийорганического покрытия электроизоляционных конструкций в зависимости от величин и характера распределения выдерживаемых ими импульсных напряжений вдоль их поверхностей, а также от изолирующих и конструкционных особенностей элементов электроизоляционных конструкций. Это, в свою очередь, не обеспечивает высоких значений разрядных напряжений при работе таких электроизоляционных конструкций в условиях загрязнения различной степени и увлажнения.

При этом было экспериментально исследовано, что именно заявленные значения толщин гидрофобного кремнийорганического покрытия холодного отверждения на разных участках электроизоляционной конструкции являются наиболее эффективными, так как они детерминируются в зависимости от величины и характера распределения напряженности электрического поля вдоль поверхности электроизоляционной конструкции, а также от изолирующих и конструкционных особенностей элементов электроизоляционной конструкции.

Это способствует обеспечению высоких значений разрядных напряжений при работе электроизоляционной конструкции в условиях загрязнения различной степени (для районов с 4-й СЗА) и увлажнения (до 100% относительной влажности) при выдерживаемых разрядных напряжениях класса от 6 кВ вплоть до 750 кВ и сроке службы до 10 лет при эксплуатации в условиях перепада температур от минус 60°C до плюс 65°C.

Так, согласно заявляемому техническому решению, толщина гидрофобного покрытия составляет для наружной наружной поверхности электроизоляционной конструкции составляет 80-800 мкм.

Было установлено, что при уменьшении толщины гидрофобного покрытия менее 80 мкм не обеспечиваются высокие значения разрядных напряжений при работе электроизоляционной конструкции в условиях загрязнения различной степени и увлажнения, а превышение толщины более 800 мкм является нецелесообразным ввиду более, чем однократного «запаса» изоляционных свойств конструкции при выдерживаемых разрядных напряжениях класса от 6 кВ вплоть до 750 кВ, а также вследствие перерасхода гидрофобного покрытия при покрытии им гидрофобизируемой поверхности электроизоляционной конструкции.

При значениях толщины гидрофобного покрытия на участке от основания электрода до первого ребра на нижней поверхности изоляционной детали, составляющей 80-800 мкм, обеспечивается достижение поставленной технической задачи, что уменьшает вероятность перекрытия электроизоляционной конструкции в загрязненном и увлажненном состоянии, а также повышает надежность эксплуатации электроизоляционных конструкций при атмосферных и промышленных загрязнениях при выдерживаемых разрядных напряжениях класса от 6 кВ вплоть до 750 кВ.

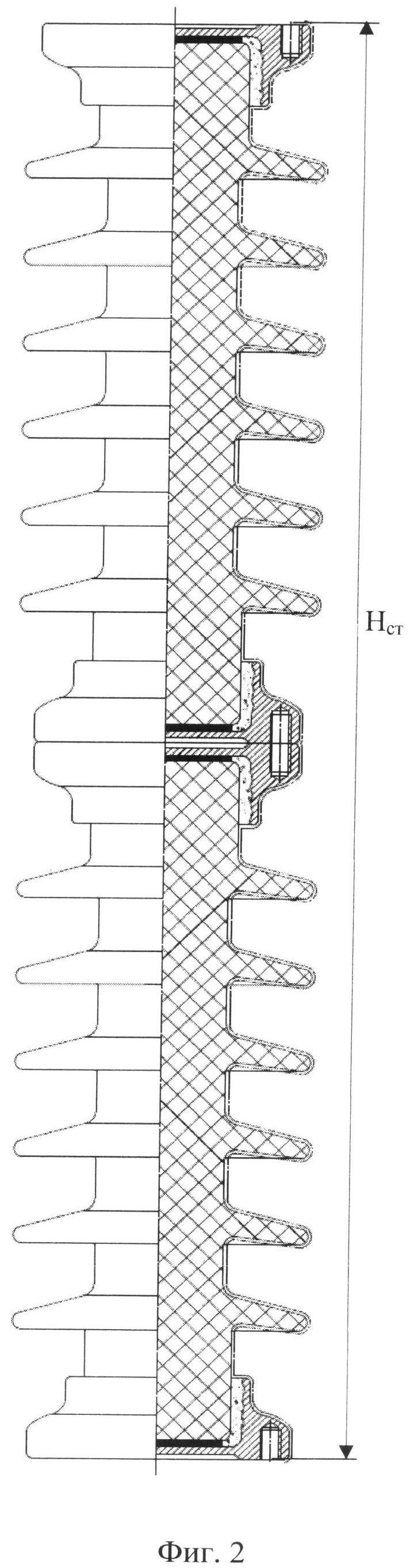

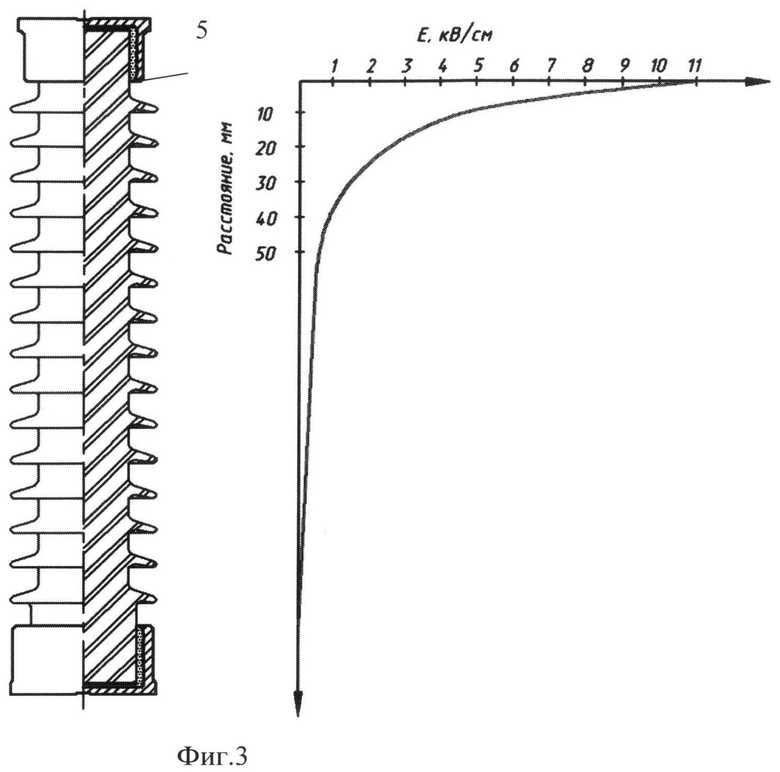

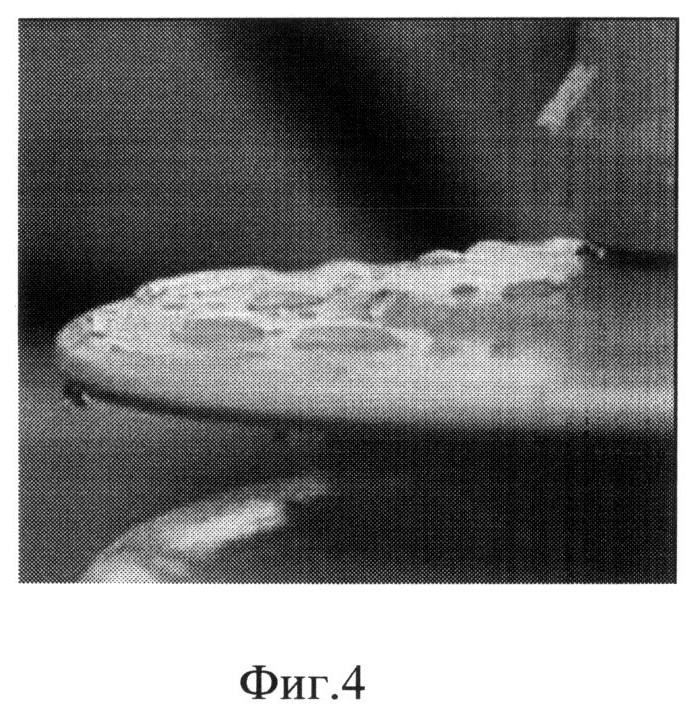

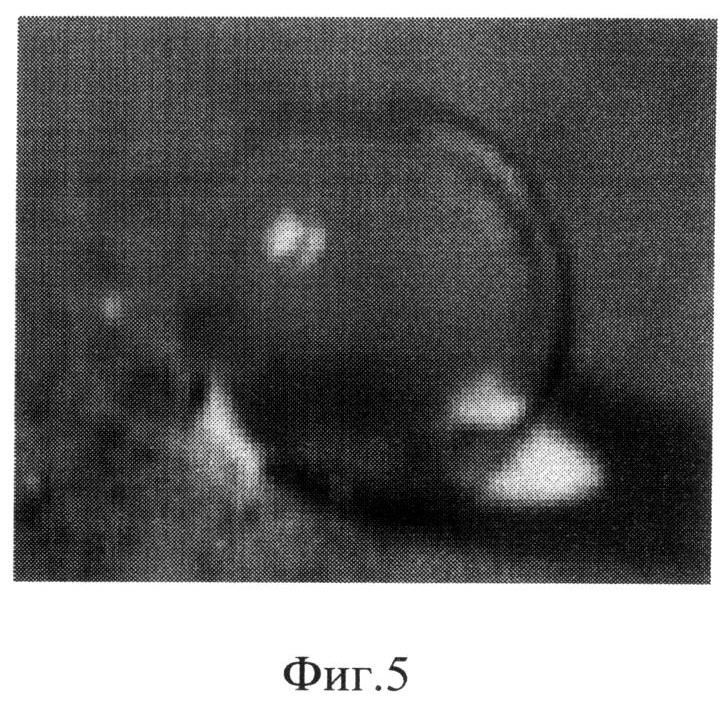

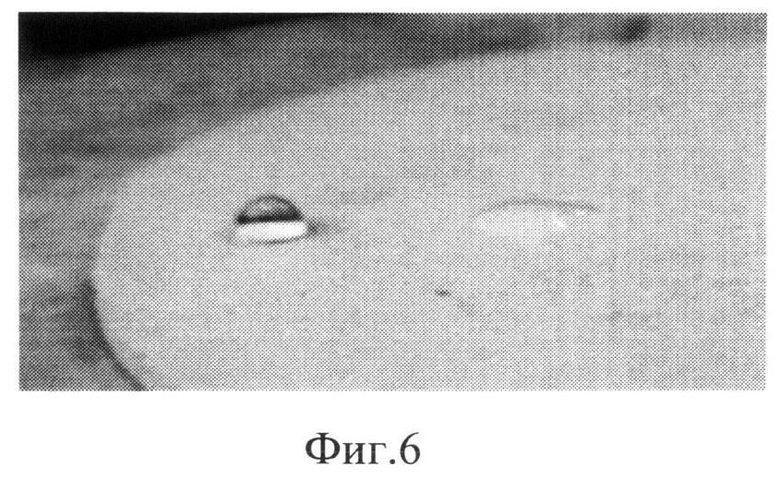

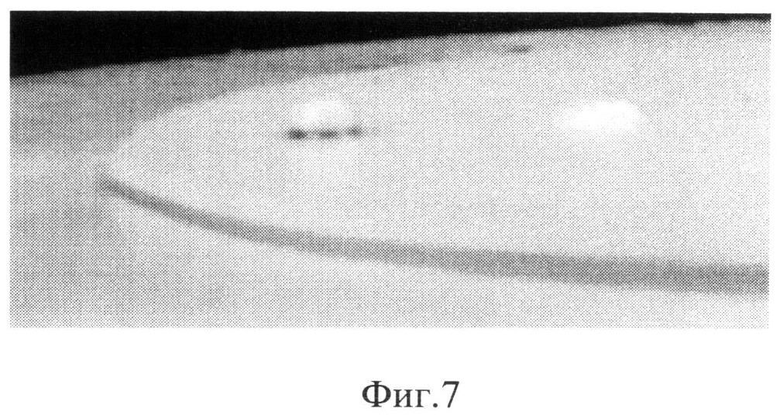

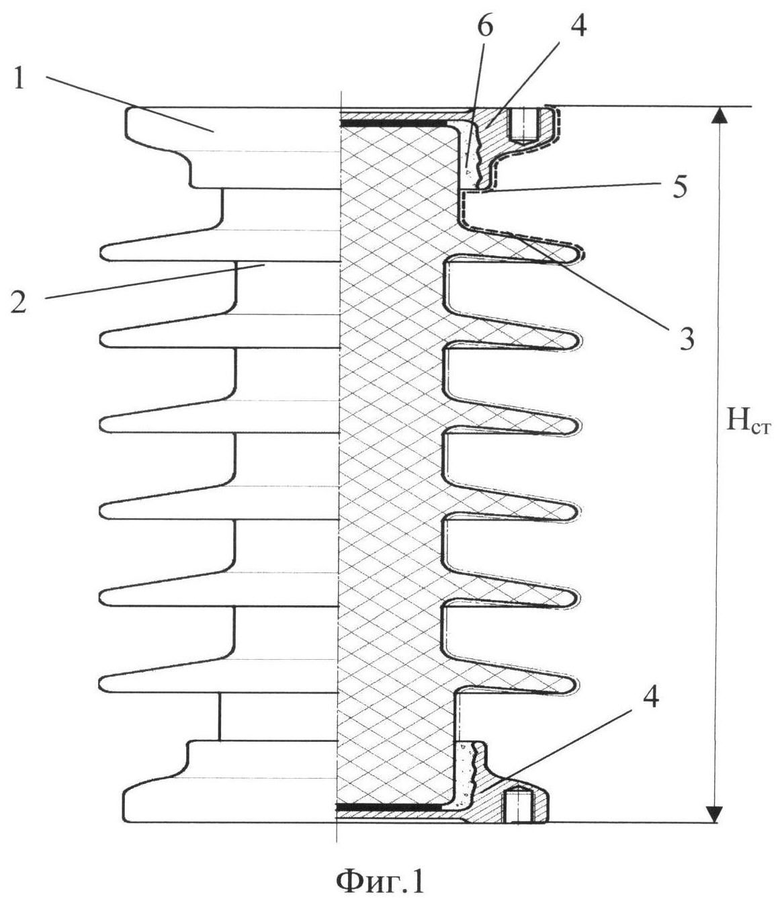

Суть технического решения поясняется фиг.1-7, где на фиг.1 изображена электроизоляционная конструкция в виде опорно-стержневого изолятора; на фиг.2 показана электроизоляционная конструкция в виде двух последовательно размещенных опорно-стержневых изоляторов; на фиг.3 показана зависимость распределения напряженности электрического поля Е (кВ/см) вдоль продольной оси опорно-стержневого изолятора; на фиг.4 показан характер смачиваемости гидрофобизированной поверхности изолятора который характеризуется величиной краевого угла смачивания α≥60°; на фиг.5 показан характер смачиваемости гидрофобизированной поверхности изолятора после 2-х лет эксплуатации в районе цементного комбината, который характеризуется величиной краевого угла смачивания α=179°; на фиг.6 показана смачиваемость поверхности покрытия после 10 мин прекращения воздействия коронного разряда (правая капля на поверхности является контрольной и находится вне области воздействия); на фиг.7 показана смачиваемость поверхности покрытия после 60 мин воздействия коронного разряда (правая капля на поверхности является контрольной и находится вне области воздействия).

Электроизоляционная конструкция с равнотолщинным гидрофобным покрытием выполнена в виде как минимум одного изолятора 1, который содержит изоляционную деталь, состоящую из ствола 2 с ребрами 3 на боковой поверхности, соединенную по обоим концам с металлической арматурой, выполненной, например, в виде фланцев 4 с вершиной 5, с помощью затвердевшей цементно-песчаной связки 6.

Электроизоляционная конструкция выполнена с равной толщиной гидрофобного покрытия на разных участках ее наружной поверхности, которая составляет 80-800 мкм, и в вулканизированном состоянии характеризуется величиной краевого угла смачивания, составляющего от 60° до 179°, трекингоэрозионной стойкостью при длительности испытаний, составляющей не менее 500 час, а также величиной дугостойкости, характеризующейся значением тока дуги не менее 100 мА при длительности воздействия не менее 600 с.

Главным из свойств полимерного покрытия на основе электроизоляционной композиции, предназначенного для восстановления или усиления влагоразрядных характеристик наружной изоляции, является его гидрофобность. Гидрофобные свойства завулканизированного покрытия непосредственно характеризуются величиной угла смачивания поверхности α. Однако единичное измерение а характеризует гидрофобность на малом участке поверхности, поэтому определение усредненной гидрофобности всего объекта довольно трудоемкая задача. Вместе с тем, как показали исследования, гидрофобность непосредственно связана с изменением при увлажнении поверхности покрытия ряда его физических (электроизоляционных) характеристик.

Разработанный компаунд в вулканизированном состоянии характеризуется величиной краевого угла смачивания, составляющего от α≥60° (см. фиг.4) и до 179° (см. фиг.5). Этот параметр, который наиболее полно характеризует гидрофобность покрытия на основе КОК, определяется прежде всего разработанным оптимальным составом КОК.

Вышеуказанный отличительный признак можно также качественно проиллюстрировать при помощи фиг.4-7. Помимо непосредственного измерения краевого угла смачивания завулканизированного исходного покрытия на основе КОК разработанного состава, были также проведены измерения угла смачивания поверхности α на образцах одного состава после определенного времени воздействия коронного разряда, составившего 1 мин, 2 мин, 5 мин, 10 мин, 20 мин, 30 мин, 60 мин и 120 мин.

Смачиваемость поверхности покрытия после 10 мин воздействия коронного разряда показана на фиг.6, а после 60 мин воздействия коронного разряда показана на фиг.7 (на фиг.6 и фиг.7 правая капля на поверхности является контрольной и находится вне области воздействия). В результате было установлено, что полная потеря гидрофобности (α≈0°) на всей поверхности, подвергавшейся воздействию короны (см. фиг.6), наступает после 10 мин воздействия коронного разряда.

При более продолжительном воздействии (60 мин и более) значения α стали постепенно повышаться (см. фиг.7). При этом лучшие показатели были получены для образцов, в состав которых была введена низкомолекулярная кремнийорганическая жидкость 119-215 и увеличенное до (0,5-2,5) мас.ч., количество сажи. Это подтверждает предположения о том, что восстановление гидрофобности связано с диффузией низкомолекулярных кремнийорганических соединений из слоя покрытия к его поверхности, а также с возможностью атомов углерода С «связывать» активные атомы кислорода (озона).

Электроизоляционная конструкция состоит из одного или более изоляторов, соединенных друг с другом паралельно (на фиг.1-7 не показано) или последовательно. При этом изоляционная деталь выполнена из фарфора или стекла и состоит из ствола в форме тела вращения, выполненного в виде сплошного или полого стержня цилиндрической или конической формы.

Электроизоляционная конструкция покрыта гидрофобным покрытием на основе кремнийорганического компаунда, который в невулканизированном состоянии характеризуется жизнеспособностью при температуре от 15°C до 35°C в пределах 15-60 мин, а в вулканизированном состоянии характеризуется условной разрывной прочностью при растяжении не менее 0,55 МПа, относительным удлинением при разрыве не менее 100%, удельным объемным электрическим сопротивлением не менее 3,0×1014 Ом×см, удельным поверхностным электрическим сопротивлением не менее 1,0×1015 Ом, тангенсом угла диэлектрических потерь при частоте 50 Гц не более 0,008, электрической прочностью в дистиллированной воде не менее 10 кВ/мм, а также прочностью связи с металлом при отслаивании не менее 0,60 Н/м.

Гидрофобное покрытие в вулканизированном состоянии характеризуется сроком службы, составляющим не менее 10 лет, при эксплуатации в условиях перепада температур от минус 60°C до плюс 65°C.

Гидрофобное покрытие содержит силиконовый низкомолекулярный каучук, наполнитель и отвердитель, причем в качестве силиконового низкомолекулярного каучука гидрофобное покрытие содержит каучук марки СКТН, в качестве наполнителя оно содержит как твердый наполнитель в виде гидрата окиси алюминия и сажи ацетиленовой, так и жидкий наполнитель в виде низкомолекулярной кремнийорганической жидкости 119-215, а в качестве отвердителя гидрофобное покрытие содержит метилтриацетоксисилан или К-10 С.

При этом гидрофобное покрытие содержит на 100,0 мас.ч. каучука гидрат окиси алюминия в количестве 5,0-15,0 мас.ч., сажу ацетиленовую в количестве 0,5-2,5 мас.ч., низкомолекулярную кремнийорганическую жидкость 119-215 в количестве 1,25-2,5 мас.ч., метилтриацетоксисилан в количестве 2,5-6,5 мас.ч.

Анализируя приведенные на фиг.3 показана зависимость распределения напряженности электрического поля Е, кВ/см, начиная от вершины 5 металлического фланца 4, вдоль продольной оси опорно-стержневого изолятора 1, можно заметить, что вышеуказанная зависимость является экспоненциально убывающей, причем в зоне от основания фланца, непосредственно контактирующего с источником высокого напряжения до вершины третьего ребра напряженность электрического поля составляет от 2 кВ/см до 11 кВ/см. Это приводит к возникновению коронирования и появлению поверхностных частичных разрядов в условиях загрязнения и увлажнения.

При этом искомая толщина наносимого гидрофобного покрытия обуславливается «пиком» максимальной напряженности, находящимся около вершины 5 металлического фланца 4 (участок наибольшей напряженности по поверхности изоляционной детали обозначен на фиг.1 пунктирной линией), а также условиями эксплуатации электроизоляционной конструкции, в качестве которых выбирают СЗА и величину относительной влажности атмосферы.

Результаты проведенных испытаний электроизоляционных конструкций заявляемой геометрии на допустимое рабочее напряжение и напряженность электрического поля подтверждают снижение вероятности перекрытия гирлянд изоляторов в результате загрязнения по меньшей мере на 15-20%.

Предложенное изобретение относится к электроизоляционным конструкциям в виде опорно-стержневых или линейно-подвесных изоляторов воздушных линий электропередачи с электроизоляционным гидрофобным покрытием, жидким или пастообразным в исходном состоянии. Электроизоляционная конструкция состоит как минимум из одного изолятора, содержащего изоляционную деталь, состоящую из ствола с ребрами или без ребер на боковой поверхности. Изоляционная деталь соединена по обоим концам с металлической арматурой, выполненной, например, в виде фланца, с помощью затвердевшей цементно-песчаной связки. Боковые наружные поверхности металлической арматуры, а также наружная поверхность изоляционной детали покрыты гидрофобным покрытием с равной толщиной на разных участках ее наружной поверхности, составляющей 80-800 мкм. Гидрофобное покрытие в вулканизированном состоянии характеризуется величиной краевого угла смачивания от 60° до 179°, трекингоэрозионной стойкостью не менее 500 ч при рабочих напряжениях 6-750 кВ, а также величиной дугостойкости не менее 100 мА при длительности воздействия не менее 600 с, что обеспечивает надежную работу конструкции при высоких значениях разрядных напряжений в условиях загрязнения различной степени и увлажнения. 7 з.п. ф-лы, 7 ил.

1. Электроизоляционная конструкция с равнотолщинным гидрофобным покрытием, жидким в исходном состоянии, выполненная в виде как минимум одного изолятора, который содержит изоляционную деталь, состоящую из ствола с ребрами или без ребер на боковой поверхности, соединенную по обоим концам с металлической арматурой, выполненной, например, в виде фланца, с помощью затвердевшей цементно-песчаной связки, причем наружная поверхность металлической арматуры, а также изоляционной детали равномерно покрыты гидрофобным покрытием одинаковой толщины, отличающаяся тем, что электроизоляционная конструкция покрыта гидрофобным покрытием с толщиной, которая составляет 80-800 мкм, причем гидрофобное покрытие в вулканизированном состоянии характеризуется величиной краевого угла смачивания, составляющего от 60° до 179°, трекингоэрозионной стойкостью при длительности испытаний, составляющей не менее 500 ч при рабочих напряжениях 6-750 кВ, а также величиной дугостойкости, характеризующейся значением тока дуги не менее 100 мА при длительности воздействия не менее 600 с.

2. Электроизоляционная конструкция по п.1, отличающаяся тем, что она состоит из двух или более изоляторов, соединенных друг с другом параллельно или последовательно.

3. Электроизоляционная конструкция по п.1, отличающаяся тем, что изоляционная деталь выполнена из фарфора или стекла.

4. Электроизоляционная конструкция по п.1, отличающаяся тем, что изоляционная деталь состоит из ствола в форме тела вращения, выполненного в виде сплошного или полого стержня цилиндрической или конической формы.

5. Конструкция по п.1, отличающаяся тем, что она покрыта гидрофобным покрытием на основе одно- или двухупаковочного кремнийорганического компаунда холодного отверждения, который в невулканизированном состоянии характеризуется жизнеспособностью при температуре от 15°C до 35°C в пределах 15-60 мин, а в вулканизированном состоянии характеризуется условной разрывной прочностью при растяжении не менее 0,55 МПа, относительным удлинением при разрыве не менее 100% удельным объемным электрическим сопротивлением не менее 3,0·1014 Ом·см, удельным поверхностным электрическим сопротивлением не менее 1,0·1015 Ом, тангенсом угла диэлектрических потерь при частоте 50 Гц не более 0,008, электрической прочностью в дистиллированной воде не менее 10 кВ/мм, а также прочностью связи с металлом при отслаивании не менее 0,60 Н/м.

6. Конструкция по п.1, отличающаяся тем, что она покрыта гидрофобным покрытием, которое в вулканизированном состоянии характеризуется сроком службы, составляющим не менее 10 лет, при эксплуатации в условиях перепада температур от минус 60°C до плюс 65°C.

7. Конструкция по п.5, отличающаяся тем, что она покрыта гидрофобным покрытием, которое содержит силиконовый низкомолекулярный каучук, наполнитель и отвердитель, причем в качестве силиконового низкомолекулярного каучука гидрофобное покрытие содержит каучук марки СКТН, в качестве наполнителя оно содержит как твердый наполнитель в виде гидрата окиси алюминия и сажи ацетиленовой, так и жидкий наполнитель в виде низкомолекулярной кремнийорганической жидкости 119-215, а в качестве отвердителя гидрофобное покрытие содержит метилтриацетоксисилан.

8. Конструкция по п.7, отличающаяся тем, что она покрыта гидрофобным покрытием, которое содержит на 100,0 мас.ч. каучука гидрат окиси алюминия в количестве 5,0-15,0 мас.ч., сажу ацетиленовую в количестве 0,5-2,5 мас.ч., низкомолекулярную кремнийорганическую жидкость 119-215 в количестве 1,25-2,5 мас.ч., метилтриацетоксисилан в количестве 2,5-6,5 мас.ч.

| ШТЫРЕВОЙ КРЕМНИЙОРГАНИЧЕСКИЙ ИЗОЛЯТОР С ОКОНЦЕВАТЕЛЕМ | 2006 |

|

RU2332740C1 |

| Способ десульфурации и дефосфорации стали | 1945 |

|

SU75250A1 |

| ШТЫРЕВОЙ ИЗОЛЯТОР | 2006 |

|

RU2291506C1 |

| СПОСОБ ГИДРОЗАЩИТЫ ВЫСОКОВОЛЬТНЫХ ОПОРНЫХ ИЗОЛЯТОРОВ | 2002 |

|

RU2231844C2 |

| UA 77628 C2, 15.07.2006 | |||

| CN 201465674 U, 12.05.2005 | |||

| US 20080296046 A1, 04.12.2008 | |||

| SU 10041046 A, 07.09.1983. | |||

Авторы

Даты

2013-10-20—Публикация

2012-02-21—Подача