Изобретение относится к высоковольтной технике, а именно к способам нанесения гидрофобного покрытия на электроизоляционную конструкцию, и может быть использовано для усиления поверхностной электрической прочности внешней изоляции, работающей в условиях загрязнения.

Известен способ нанесения равнотолщинного гидрофобного покрытия на электроизоляционную конструкцию, выбранный в качестве аналога, путем нанесения на ее поверхность гидрофобных покрытий в виде кремнийорганических паст [Ким Ен Дар, П.Е. Пономарев. Опыт эксплуатации кремнийорганического покрытия холодного отверждения на подстанциях энергосистем Украины // Электрические сети и системы. - 2006. - №3. - С.32-35]. При этом исследования и опытная эксплуатация установили, что оптимальная толщина покрытий в виде паст и вазелинов на поверхности изолятора должна быть 0,5-1,0 мм, а в некоторых случаях 3,0-5,0 мм [Мерхалев С.Д., Соломоник Е.А. Влияние конфигурации изоляторов на выбор длины гирлянды ВЛ // Электрические станции. - 1968. - №7. - С.89-93], что свидетельствует об отсутствии оптимальной толщины (диапазона толщин) этого покрытия в зависимости от эксплуатационных факторов высоковольтной изоляции.

Недостатком способа-аналога из-за использования гидрофобных паст при его осуществлении является то, что в процессе эксплуатации гидрофобный пастообразный слой насыщается загрязняющими веществами и утрачивает гидрофобные свойства, следствием чего являются низкие значения выдерживаемых рабочих напряжений, а также необходимость периодической замены электроизоляционной конструкции.

Как наиболее близкий аналог (прототип) выбран способ нанесения гидрофобного покрытия на электроизоляционную конструкцию путем предварительной очистки ее наружной поверхности от существующих загрязнений с последующим нанесением на эту поверхность равнотолщинного гидрофобного покрытия в виде кремнийорганических эластомеров, которые образуют на поверхности изолятора твердую защитную пленку [Ravi S.G. RTV Silicone Rubber Coatings for Ceramic Insulators: Present Knowledge and Future Requirements // 2001 World Insulator Congress, Shanghai, China, November 18-21 - Shanghai. - 2001. - P.361-368].

Недостатком способа наиболее близкого аналога является отсутствие априорного детерминирования эффективных значений равновеликих толщин наносимого гидрофобного кремнийорганического покрытия, находящегося в жидком исходном состоянии, на поверхность электроизоляционной конструкции из-за неучета полного спектра эксплуатационных факторов высоковольтной изоляции, а также типа и состояния загрязнений на ее поверхности, следствием чего являются невозможность достижения при конкурентных толщинах максимально возможных значений выдерживаемых рабочих напряжений, а также необходимость периодической замены электроизоляционной конструкции.

Технической задачей изобретения является повышение эффективности способа путем априорного детерминирования эффективных значений равновеликих толщин наносимого гидрофобного кремнийорганического покрытия, находящегося в жидком или пастообразном исходном состоянии, на поверхность электроизоляционной конструкции, в зависимости от распределения напряженности электрического поля вдоль ее поверхности, а также от гидрофобных и электроизоляционных свойств применяемого гидрофобного кремнийорганического покрытия в его вулканизированном состоянии, что будет способствовать обеспечению высоких значений разрядных напряжений при работе электроизоляционной конструкции в условиях загрязнения различной степени и увлажнения.

Поставленная техническая задача решается тем, что в способе нанесения равнотолщинного гидрофобного покрытия на электроизоляционную конструкцию, который заключается в очистке ее наружной поверхности от существующих загрязнений с последующим нанесением на очищенную наружную поверхность гидрофобного покрытия одинаковой толщины, например, на основе одно- или двухупаковочного кремнийорганического компаунда холодного отверждения, жидкого или пастообразного в исходном состоянии, содержащего силиконовый низкомолекулярный каучук, наполнитель, а также отвердитель, новым является то, что гидрофобное покрытие наносят по всей поверхности электроизоляционной конструкции с толщиной в пределах 80-800 мкм, определяемой в зависимости от условий эксплуатации электроизоляционной конструкции, при этом используют гидрофобное покрытие, которое в вулканизированном состоянии характеризуется величиной краевого угла смачивания в пределах от 60° до 179°, трекингоэрозионной стойкостью при длительности испытаний, составляющей не менее 500 час при рабочих напряжениях 6-750 кВ, а также величиной дугостойкости, характеризующейся значением тока дуги не менее 100 мА при длительности воздействия не менее 600 с.

В качестве условий эксплуатации электроизоляционной конструкции выбирают величину максимально допустимого рабочего напряжения, подаваемого на электроизоляционную конструкцию, значение максимальной напряженности электрического поля, а также степень загрязнения атмосферы и величину ее относительной влажности.

Толщину наносимого на электроизоляционную конструкцию гидрофобного слоя увеличивают пропорционально степени загрязнения атмосферы, преимущественно от второй до четвертой степени, величине ее относительной влажности, находящейся в пределах 20-100%, величине максимально допустимого рабочего напряжения, подаваемого на электроизоляционную конструкцию, которое находится в пределах 6-750 кВ, а также определяемому экспериментально значению максимальной напряженности электрического поля у основания металлической арматуры.

Используют кремнийорганический компаунд на основе силиконового низкомолекулярного каучука марки СКТН, наполнителя и отвердителя, причем в качестве наполнителя используют как твердый наполнитель в виде гидрата окиси алюминия и сажи ацетиленовой, так и жидкий наполнитель в виде низкомолекулярной кремнийорганической жидкости 119-215, а в качестве отвердителя используют метилтриацетоксисилан, при этом используют кремнийорганический компаунд, который на 100,0 мас.ч. каучука содержит гидрат окиси алюминия в количестве 5,0-15,0 мас.ч., сажу ацетиленовую в количестве 0,5-2,5 мас.ч., низкомолекулярную кремнийорганическую жидкость 119-215 в количестве 1,25-2,5 мас.ч., метилтриацетоксисилан в количестве 2,5-6,5 мас.ч.

Перед очисткой гидрофобизируемой поверхности электроизоляционной конструкции от загрязнений определяют наличие их увлажнения, при наличии которого производят подсушку гидрофобизируемой поверхности вместе с загрязнениями, затем производят очистку сухой гидрофобизируемой поверхности только от нецементирующихся загрязнений путем использования источника сжатого воздуха, обеспечивающего давление не менее 0,4 МПа, после чего наносят на нее один или несколько слоев гидрофобного покрытия.

Наличие увлажнения существующих на гидрофобизируемой поверхности загрязнений определяют тактильно или визуально, а также путем измерения их электрического сопротивления.

Производят ручное нанесение слоя гидрофобного покрытия на гидрофобизируемую поверхность электроизоляционной конструкции.

Производят механизированное нанесение слоя гидрофобного покрытия на гидрофобизируемую поверхность электроизоляционной конструкции путем распыления с использованием источника сжатого воздуха, обеспечивающего расход не менее 15 м3/ч при давлении не менее 0,15 МПа, при этом распыление производят при расстоянии от среза сопла распылителя до покрываемой поверхности от 100 мм до 600 мм при скорости перемещения сопла диаметром 1,6-2,7 мм вдоль гидрофобизируемой поверхности электроизоляционной конструкции, составляющей не менее 0,15 м/с.

Вышеперечисленные признаки составляют сущность изобретения.

Наличие причинно-следственной связи между совокупностью существенных признаков изобретения и достигаемым техническим результатом заключается в следующем.

Согласно заявляемому техническому решению, толщину наносимого гидрофобного покрытия выбирают детерминированно в зависимости от условий эксплуатации электроизоляционной конструкции, в качестве которых выбирают прежде всего величину максимально допустимого рабочего напряжения, подаваемого на электроизоляционную конструкцию, значение максимальной напряженности электрического поля на участке металлической арматуры, а также степень загрязнения атмосферы (СЗА) и величину ее относительной влажности. Поэтому на рассмотрении каждого из этих факторов следует остановиться отдельно.

СЗА - характеристика атмосферы, отражающая ее влияние на работу изоляции электроустановок. СЗА для выбора изоляции, как правило, следует определять по картам уровней изоляции, утвержденным в установленном порядке [Инструкция по эксплуатации изоляции электроустановок в районах с загрязненной атмосферой РД 34.51.503-93. Утверждена Департаментом науки и техники РАО "ЕЭС России" 27.09.93. Срок действия установлен с 01.04.94 г.]. При отсутствии карт уровней изоляции, СЗА определяется по характеристикам источников загрязнения в зависимости от расстояния от них до электроустановки.

При этом на территории конкретной энергосистемы должны быть выявлены зоны с повышенной СЗА (III СЗА и выше). С этой целью предварительно должны быть выделены районы со слабой степенью загрязнения (I и II СЗА). Так, например, к районам с I СЗА следует относить леса, тундру, лесотундру, болота, луга и высокогорные районы с недефлирующими незасоленными почвами, не попадающие в зону влияния промышленных и природных источников загрязнения. К районам со II СЗА следует относить непромышленные зоны городов, районы со слабозасоленными почвами; сельскохозяйственные районы, в которых применяются химические удобрения и химическая обработка посевов, не попадающие в зону влияния промышленных и природных источников загрязнений.

При различных состояниях окружающей среды образуются слои загрязнений разной интенсивности, которые подразделяются на классы и характеризуются, в частности, удельной длиной пути утечки в расчете на напряжение, равное 1 кВ:

- при легком загрязнении (класс СЗА I) удельная длина пути утечки составляет 16 мм/кВ;

- при среднем (класс СЗА II) этот показатель равен 20 мм/кВ;

- при сильном (класс СЗА III) - 25 мм/кВ;

- при очень сильном (класс СЗА IV) - 31 мм/кВ.

В зонах с V-VII СЗА цементных и сланцеперерабатывающих предприятий, электрических станций на сланцах, предприятий черной металлургии, предприятий по производству калийных удобрений, химических производств, выпускающих фосфаты, алюминиевых заводов при наличии цехов производства электродов (цехов анодной массы) при замене следует устанавливать изоляторы из фарфора и малощелочного стекла, или полимерные изоляторы специального исполнения с оболочкой из кремнийорганической резины.

Гидрофобные покрытия, как правило, целесообразно применять в зонах с 2-4-й СЗА и выше при цементирующихся загрязнениях, а также в зоне уносов химических производств с большим содержанием в выбросах легкорастворимых веществ, приводящих к существенному повышению проводимости естественных осадков.

Как известно, электроизоляционные конструкции подвергаются влиянию атмосферных осадков и промышленных загрязнений. На всех этапах развития техники передачи электроэнергии по воздушным высоковольтным линиям важным фактором, препятствующим обеспечению устойчивого питания потребителя, были и остаются перекрытия изоляторов. Они происходят в результате образования на их поверхности путей утечки с электролитической проводимостью. Последняя возникает в результате осаждения на электроизоляционных конструкциях загрязнений и влаги, присутствующих в воздухе.

Даже небольшое загрязнение значительно снижает электрическую прочность изоляции. Значительное количество аварий (около 13%) на воздушных линиях электропередачи происходит при перекрытии линейных изоляторов в результате их загрязнения. Поэтому борьба с загрязнениями изоляции и обеспечение ее надежной работы в условиях интенсивного загрязнения естественными и промышленными уносами приобретает особую актуальность.

При различных состояниях окружающей среды образуются слои загрязнений разной интенсивности. Осаждающиеся из воздуха частицы образуют с течением времени на поверхности изоляторов слой загрязнения. Этот слой при его увлажнении атмосферной влагой увеличивает свою электропроводность, что еще более снижает изолирующую способность изоляционных конструкций. В результате создаются условия для перекрытия изоляторов не только при перенапряжениях, но и при нормальном эксплуатационном режиме.

Помимо этого, некоторые виды загрязнений, осаждающихся на поверхности изоляции, могут вступать в химические реакции с изоляционным материалом. В частности, для стекла наиболее опасными являются вещества, образующие при увлажнении щелочные растворы. Не меньшую опасность могут представлять и "мокрые" проводящие загрязнения. Так, например, в приморских районах повышенная засоленность атмосферы способствует снижению разрядных характеристик линейной и подстанционной изоляции. Кроме того, растворы NaCl являются коррозионоопасными для арматуры, в частности, для чугуна и углеродистой стали. Поэтому коррозия арматуры происходит гораздо интенсивнее и срок службы изоляторов может составлять всего от 2 лет до 6 лет.

Следовательно, для повышения надежности высоковольтной изоляции в загрязненных районах является актуальной задача усиления наружной электрической прочности изоляции для обеспечения высоких разрядных напряжений в неблагоприятных условиях.

Предотвращение условий возникновения поверхностных разрядов путем усиления изоляции за счет полной или частичной замены изоляторов старых типов на новые требует больших капитальных затрат, и в большинстве случаев приводит к увеличению габаритных размеров, что не всегда приемлемо. Профилактические мероприятия, применяемые в настоящее время в энергосистемах стран СНГ (чистка и обмыв изоляции, нанесение гидрофобных паст и вазелинов), выполняются вручную на отключенном оборудовании, и в большинстве случаев для районов с V-VII СЗА не реже 1-2 раза в год.

Кроме того, сейчас разрабатываются новые технические решения, например, для фарфоровых изоляторов, которые покрывают гидрофобным слоем, вследствие чего они могут работать в зонах с высоким уровнем загрязнений и имеют более простую в изготовлении форму.

В свою очередь, наносимые гидрофобные покрытия можно разделить на три группы: пластичные вязкие покрытия (например, кремнийорганические пасты КВ-3, КПД и вазелины), жидкие покрытия (трансформаторное, турбинное масло и др.), а также покрытия в виде твердых пленок.

Первая группа нашла довольно широкое применение при гидрофобизации подстанционной изоляции. Помимо водоотталкивающих свойств, покрытия этой группы обладают способностью обволакивать осевшие на изоляционной поверхности твердые частицы, отделять их друг от друга непроводящей и неувлажняемой пленкой и восстанавливать гидрофобные свойства поверхности.

Однако с течением времени оседающие частицы погружаются в пасту и насыщают ее. Подвергаясь атмосферным и химическим воздействиям, паста может окислится, в результате чего происходит потеря ее гидрофобных свойств. Эти процессы ведут к затвердению покрытия, росту поверхностной проводимости, появлению поверхностных разрядов (ПР), и в результате - к повреждению изоляции (появлению трещин и разрушению ребер) [Неруш Л.С. Опыт эксплуатации изоляции оборудования подстанций в зоне загрязнения промышленными уносами // Энергетика и электрификация. - 1989. - №3. - С.37-38].

Некоторые типы кремнийорганических вазелиновых покрытий при нагревании становятся текучими, что ограничивает возможность их применения в районах с повышенной температурой и на конструкциях, подверженных нагреву в процессе работы. Также применение паст и вазелинов неодинаково эффективно для различных условий загрязнения. Так, покрытие кремнийорганическим вазелином KB оказалось эффективным в условиях загрязнений цементных заводов и неэффективным в зоне уносов алюминиевых заводов [Андриевский В.Н., Голованов А.Т., Зеличенко А.С. Эксплуатация воздушных линий электропередачи. - М., Энергия, 1976. - 616 с.].

Исследования и опытная эксплуатация установили, что оптимальная толщина покрытий в виде паст и вазелинов на поверхности изолятора должна быть 0,5-1,0 мм, а в некоторых случаях 3,0-5,0 мм [Мерхалев С.Д., Соломоник Е.А. Влияние конфигурации изоляторов на выбор длины гирлянды ВЛ // Электрические станции. - 1968. - №7. - С.89-93]. В то же время согласно Инструкции по эксплуатации изоляции электроустановок в районах с загрязненной атмосферой РД 34.51.503-93, рекомендуется наносить пасты слоем толщиной (0,7-1,0) мм в условиях цементирующихся, а также интенсивных не цементирующихся загрязнений, и толщиной (0,2-0,3) мм при малом количестве выпадающих твердых загрязнений.

При этом срок замены пастообразных покрытий зависит от условий эксплуатации, типа и толщины покрытия. Он определяется не только потерей гидрофобных свойств, но и возможностью легкого удаления покрытия с поверхности, и при интенсивных загрязнениях для большинства применяемых паст и вазелинов составляет максимум около 1 года.

Трудности применения паст для гидрофобизации связаны с тем, что основной способ их нанесения - ручной, а это требует больших трудозатрат и отключения высоковольтного оборудования на длительное время. Периодическое удаление паст, потерявших или снизивших свои свойства, тоже пока производится вручную с помощью ветоши, а в случае образования плотных слоев загрязнения требуется дополнительное использование как правило токсичных растворителей.

В отдельных случаях при прочной корке загрязнения протирка изоляторов становится настолько трудоемкой работой, что приходится идти на замену изоляторов новыми изоляторами, а очистку производить в условиях мастерской.

С целью снижения трудозатрат и повышения равномерности нанесения кремнийорганических паст были разработаны техпроцессы механизированного распыления [Агафонов В.М., Панасюк Д.И. Опыт эксплуатации изоляции в условиях загрязненной атмосферы // Энергетик. - 1986. - №7. - С.22-23]. Их существенным недостатком является использование распылителей специальной конструкции и увеличение расхода материалов в связи с потерями при распылении.

Применение в качестве гидрофобизаторов жидкостей позволяет механизировать процесс нанесения покрытий и проводить гидрофобизацию изоляции в местах, труднодоступных для ручного нанесения. Но из-за малой вязкости эти жидкости плохо удерживаются на поверхности изоляторов, сравнительно легко сдуваются ветром и смываются водой. Кроме того, срок их действия сильно сокращается вследствие испаряемости, особенно в жаркие летние месяцы.

Гидрофобизация жидкостями наиболее эффективна для наружной изоляции в районах с мокрыми загрязнениями и с невысокой интенсивностью выпадающих твердых загрязнений, а также для изоляции внутри ячеек комплектных распределительных устройств наружной установки (КРУН), которая подвержена запотеванию при резкой смене температуры окружающей среды.

Дальнейшим развитием этого направления явилось использование кремнийорганических жидкостей. Они обладают более высокими гидрофобизирующими и эксплуатационными свойствами, чем минеральные масла. Было установлено, что такие жидкости, как правило, можно наносить на загрязненные изоляторы без предварительной очистки с помощью стандартных опрыскивателей и распылителей.

Поэтому, начиная с 70-х годов прошлого столетия, имеет место тенденция к все более широкому применению именно кремнийорганических компаундов. Особенности их строения обуславливают несомненные перспективы в разработке на их основе новых гидрофобных покрытий, а также электроизоляционных конструкций.

В свою очередь, покрытия третьей группы в виде твердых пленок могут эксплуатироваться длительный период времени, но большинство из них не получили широкого внедрения либо из-за высокой стоимости, или сложности и многокомпонентности состава, либо требования наличия повышенных температур и дополнительных факторов для полимеризации.

Было установлено, что кремнийорганические покрытия наиболее целесообразно применять в районах, где загрязнения в атмосфере имеют преимущественно газообразные и туманообразные компоненты. В то же время основной технической проблемой является дефицит эффективных способов нанесения покрытия, а также отсутствие выбора эффективных значений (разновеликих или равновеликих) толщин наносимого гидрофобного кремнийорганического покрытия электроизоляционных конструкций в зависимости от величин и характера распределения выдерживаемых ими импульсных напряжений вдоль их поверхностей, а также других факторов. Это, в свою очередь, не обеспечивает максимально высоких значений разрядных напряжений при работе таких электроизоляционных конструкций в условиях загрязнения различной степени и увлажнения.

Поэтому тип и толщина наносимого гидрофобного покрытия, как правило, должны определяться на основании опытной эксплуатации покрытий и(или) результатов исследований в конкретных условиях эксплуатации.

Как известно, в исходном состоянии (до начала эксплуатации) поверхность изолятора покрыта непроводящим инородным слоем, через который протекает чрезвычайно малый емкостной ток утечки (доли миллиампера). В результате увлажнения (роса, туман, слабый дождь, таяние снега) слой загрязнения увлажняется и становится проводящим, т.е. увлажнение слоя загрязнения приводит к резкому уменьшению его сопротивления. В результате ток утечки резко возрастает, достигая величины в десятки и даже сотни миллиампер (в то же время сильный ливневый дождь, по современным представлениям, считается фактором положительным, т.к. способствует вымыванию проводящих растворимых веществ из слоя загрязнения и смыванию самого слоя с поверхности изолятора).

При протекании тока утечки на поверхности изолятора рассеивается энергия, мощность которой даже при равномерном загрязнении распределена неравномерно. Протекание столь большого тока утечки приводит к нагреванию слоя загрязнения в результате выделяющегося джоулева тепла. Причем нагрев поверхности изолятора носит неравномерный характер и зависит от диаметра участков поверхности, а также величины локального сопротивления слоя загрязнения.

Выделяемая энергия приводит к повышению температуры увлажненного слоя и испарению влаги. Когда скорость испарения на наиболее нагретом участке становится выше скорости поступления влаги, поверхность высыхает, и его сопротивление резко увеличивается. Вследствие этого практически все напряжение оказывается приложенным к этому небольшому наиболее нагретому участку поверхности, в результате чего происходит его перекрытие с образованием частичной дуги.

Причем наибольшему нагреву подвергаются поверхности изолятора, прилегающие к стержню и шапке изолятора (для случая равномерно загрязненного изолятора). Этот вывод подтверждается и многочисленными экспериментами как на моделях, так и на реальных конструкциях (см. фиг.3).

В указанных местах появляются сухие кольцевые зоны с высоким сопротивлением. Рабочее напряжение изолятора теперь приложено к небольшой по ширине (несколько сантиметров) сухой зоне. Появление сухих зон приводит к резкому возрастанию общего сопротивления слоя загрязнения, а, следовательно, и к уменьшению тока утечки. Бывшее до этого относительно равномерным, распределение напряжения по поверхности изолятора резко искажается.

Величина рабочего напряжения оказывается, как правило, достаточной для перекрытия сухой зоны. На поверхности изолятора появляются так называемые частичные разряды.

Таким образом, ток в канале дуги ограничивается сопротивлением оставшегося влажным участка поверхности. При выполнении условия Rl-д<Rs-l, где Rl-д - сопротивление единицы длины дуги, а Rs-l - сопротивление увлажненного слоя загрязнения на единицу длины пути утечки, удельное сопротивление канала дуги уменьшается, что приводит к дальнейшему уменьшению полного сопротивления и росту тока утечки.

Возникает неустойчивый режим горения, не препятствующий произвольному удлинению дуги. При некотором значении тока частичная дуга не гаснет, а быстро растягивается и перекрывает весь изоляционный промежуток. Дальнейший ход событий зависит от многих факторов, не всегда поддающихся точному учету. Возникшие частичные разряды могут гореть устойчиво, без удлинения, не вызывая перекрытия изолятора, и подсушив увлажненный слой загрязнения, они исчезают. Но в ряде случаев частичные разряды, удлиняясь, развиваются в мощную дугу, перекрывающую гирлянду изоляторов.

При разработке заявляемого технического решения испытания на дугостойкость проводились по методу проводящего мостика в условиях воздействия слаботочной дуги высокого напряжения в соответствии с ГОСТ 10345.1-78. Этот метод позволяет дать ускоренную оценку устойчивости диэлектрических материалов к воздействию поверхностных разрядов.

Гидрофобные покрытия, предназначенные для испытаний, наносились на предварительно обезжиренную поверхность металлических образцов. После нанесения покрытия образцы выдерживались перед началом испытаний не менее 7 суток для обеспечения полного отверждения покрытия по всей толщине. Перед началом испытаний на образцах в местах предполагаемого горения дуги (между электродами) с помощью магнитного толщиномера измерялась толщина покрытия. Испытуемый образец помещался на керамическую подпружиненную подставку, обеспечивающую плотное прилегание электродов к испытуемой поверхности, после чего подавалось высокое напряжение. Длительность горения дуги фиксировалась с помощью секундомера.

Испытательная установка обеспечивала начальный ток 10 мА и последующее его увеличение, ступенями по 10 мА каждая, до 100 мА. Длительность выдержки на каждой ступени - 60 с.

Поскольку поверхностные разряды возникают, в первую очередь, после увлажнения поверхности, то перед испытаниями образцы с гидрофобными покрытиями разных составов увлажнялись в дистиллированной воде в течение 24 часов. Испытания прекращались либо при прогорании и электрическом пробое покрытия (погасание дуги), либо после того как образец выдерживал 60 с воздействия дуги с силой тока 100 мА (общее время испытаний составило 600 с).

Визуальные наблюдения выявили некоторые закономерности разрушения покрытий электрической дугой. При малой толщине слоя покрытия (до 0,1 мм у покрытий с добавлением непроводящих наполнителей) на первых же секундах происходит электрический пробой и, как следствие, погасание дуги, сопровождающееся резким увеличением тока на контрольном приборе более чем в 2 раза.

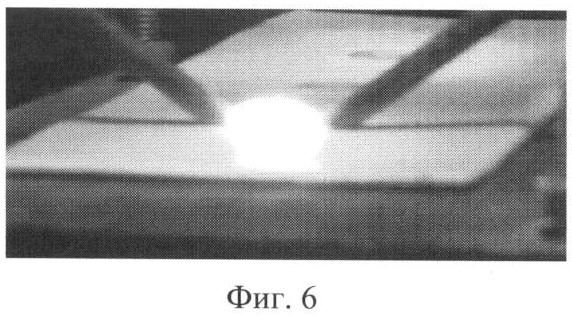

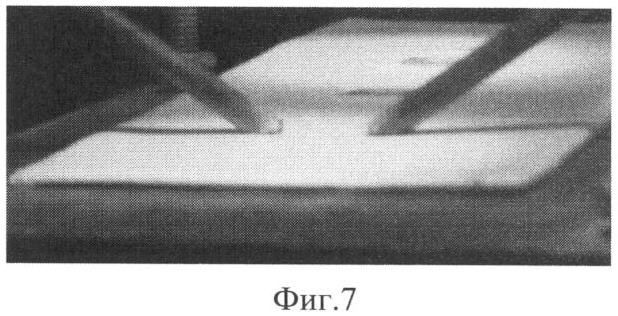

При достаточно большой толщине покрытия при токе 10 мА на большинстве образцов дуга горела в воздухе вдоль поверхности, не вызывая никаких повреждений, как показано на фиг.6 (горение дуги при силе тока 10 мА) и фиг.7 (состояние поверхности покрытия после 1 мин ее воздействия при силе тока 10 мА).

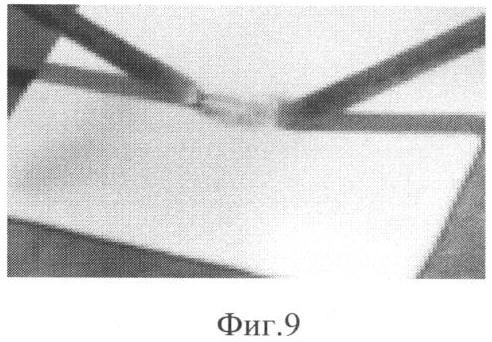

При повышении тока до 20 мА и более на поверхности любого из испытанных покрытий образовывалась «трековая дорожка», а значения тока на контрольном приборе возрастали на 2-4 мА. Но дуга продолжала гореть, следовательно, покрытие сохраняло хорошие электроизоляционные свойства (пример приведен на фиг.8, где показано горение дуги при силе тока 50 мА) и на фиг.9, где показано состояние поверхности покрытия, подвергшегося воздействию силы тока 50 мА, после отключения напряжения).

При продолжительном горении дуги происходит довольно значительный нагрев, приводящий к термической деструкции покрытия и, как следствие, его пробою и погасанию дуги, как показано на фиг.10 (горение продуктов деструкции покрытия в канале дуги перед ее погасанием) и на фиг.11 (показан вид поверхности покрытия после погасания горения продуктов деструкции покрытия в канале дуги).

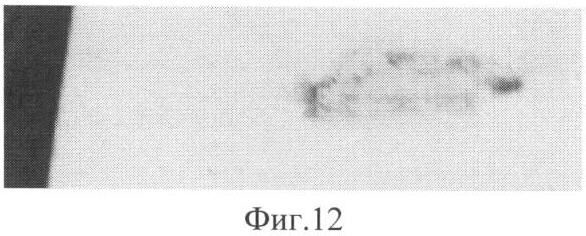

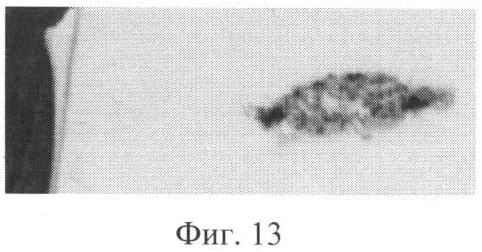

При осмотре образцов, выполненном после снятия напряжения и удаления обугленного поверхностного слоя, было замечено, что если дуга не гасла, то на месте "трека" покрытие сохраняет свою целостность, но со следами деструкции. Соответственно можно выделить два основных этапа при разрушении покрытия электрической дугой: 1) появление трека в виде разрушения (обугливания) только поверхностного слоя покрытия (см. фиг.12), при этом дуга не гаснет; 2) разрушение - выгорание покрытия на более, чем 50% толщины, размягчение оставшегося слоя (см. фиг.13) и его электрический пробой, при этом дуга гаснет.

Определение дугостойкости однородных покрытий на основе разработанных КОК, содержащих сажу ацетиленовую (от 4-5% и более) и оксид железа (от 20-30% и более) на металлических образцах невозможно из-за их недостаточной для данных испытаний электрической прочности (пробой на первых секундах при толщине покрытия до 0,5 мм). В связи с этим для композиций с добавлением 0,5-2,5% сажи ацетиленовой и 5-15% гидрата окиси алюминия при анализе результатов учитывались значения, полученные на образцах с толщиной покрытия от 0,25 мм до 0,5 мм.

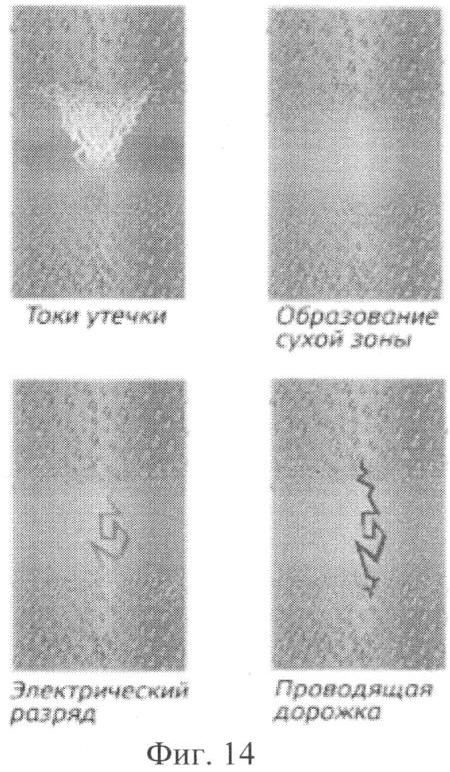

Анализ полученных результатов не выявил четкой связи между толщиной покрытия и механизмом (в данном случае временем) его разрушения под действием электрической дуги (см. фиг.14). На основании полученных результатов можно сделать следующие выводы:

1. При использовании в качестве наполнителей гидрата окиси алюминия достигается наибольшее увеличение дугостойкости, и с повышением его содержания в составе композиции дугостойкость покрытий на основе КОК возрастает.

2. Характер кривых вероятности прогорания покрытий без наполнителей, с (0,5-2,5)% сажи ацетиленовой и с (1,25-2,5)% низкомолекулярной кремнийорганической жидкости марки 119-215 очень близок, особенно на первых ступенях испытания. Следовательно, при введении в состав композиции этих компонентов без превышения вышеуказанных концентраций дугостойкость покрытия не снизится.

3. Дугостойкость покрытия заметно снижается при увеличении количества низкомолекулярной кремнийорганической жидкости марки 119-215 (≥3%).

Согласно разработанного технического решения, компаунд в вулканизированном состоянии характеризуется трекингоэрозионной стойкостью при длительности испытаний, составляющей не менее 500 час. При этом изоляторы считают выдержавшими испытания, если после испытаний в испытательной камере не отмечено их критических электрических повреждений. Поэтому этот отличительный признак, который кореллируется с дугостойкостью, следует рассмотреть отдельно.

Трекинг - это процесс постепенного образования проводящих угольных дорожек на поверхности внешней изоляции высоковольтных установок вследствие совместного воздействия электрического напряжения, влажности и загрязнений. Устойчивость изоляционных материалов к трекинго-эрозионным разрушениям измеряется классом трекингостойкости материалов.

Существует два основных пути для предотвращения явления трекинга в исследуемой высоковольтной электроизоляционной конструкции: 1) внесение конструктивных изменений; 2) применение изоляционных композиционных материалов, обладающих устойчивостью к трекингу.

Вариантом реализации первого пути является увеличение длины путей токов утечки и, как следствие, снижение вероятности образования на изоляции электрических разрядов, приводящих к образованию проводящих треков и пробоям. Увеличение общей длины разделки высоковольтной электроизоляционной конструкции, при котором увеличивается расстояние между неизолированными металлическими частями разных потенциалов, является одной из специальных конструктивных мер.

Однако этот путь не всегда оказывается удобным и практичным, так как с ростом класса напряжения требуется достаточно значительное увеличение длины электроизоляционной конструкции. Требованиями ГОСТ 9920-89 к условиям работы изоляции и Правилами устройства электроустановок (ПУЭ) установлено несколько степеней СЗА. Для каждой из степеней загрязнения и различных напряжений сети определены минимально допустимые длины пути токов утечки.

Решающую роль в возникновении или отсутствии трекинга играют сами материалы, применяемые в качестве изоляции в высоковольтных наружных установках. Не все материалы в одинаковой степени могут противостоять явлению трекинга. Такие материалы, как слюда, фарфор и стекло, обладают высоким классом трекингостойкости и, в определенном смысле, являются эталонами. По этой причине стекло и керамика традиционно использовались для производства высоковольтных изоляторов.

С развитием области полимерных композиционных материалов и современных технологий появилась возможность создавать полимеры, обладающие устойчивостью к трекингу. После проведения серии экспериментов была разработана специальная рецептура антитрекингового материала на основе КОК, отвечающая всем необходимым требованиям трекингостойкости при длительности испытаний, составляющей не менее 500 час, обоснование электроизоляционных свойств и состава которой приводится далее.

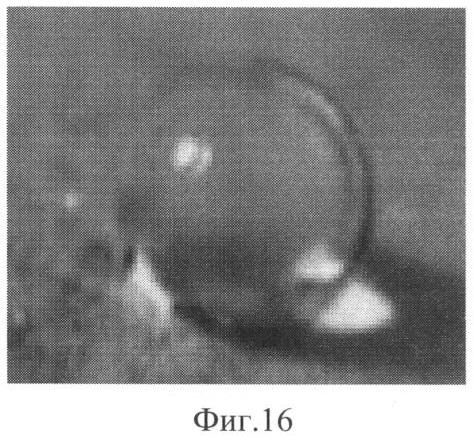

Согласно разработанного технического решения, используют гидрофобное покрытие, которое в вулканизированном состоянии характеризуется величиной краевого угла смачивания в пределах от α≥60° (см. фиг.14) и до 179° (см. фиг.16). Этот параметр, который наиболее полно характеризует гидрофобность покрытия на основе КОК, определяется прежде всего разработанным оптимальным составом КОК.

Вышеуказанный отличительный признак можно также качественно проиллюстрировать при помощи фиг.15-18. Помимо непосредственного измерения краевого угла смачивания завулканизированного исходного покрытия на основе КОК разработанного состава, были также проведены измерения угла смачивания поверхности а на образцах одного состава после определенного времени воздействия коронного разряда, составившего 1, 2, 5, 10, 20, 30, 60 и 120 мин.

Смачиваемость поверхности покрытия после 10 мин воздействия коронного разряда показана на фиг.17, а после 60 мин воздействия коронного разряда показана на фиг.18 (на фиг.17 и фиг.18 правая капля на поверхности является контрольной и находится вне области воздействия). В результате было установлено, что полная потеря гидрофобности (α≈0°) на всей поверхности, подвергавшейся воздействию короны (см. фиг.17), наступает после 10 мин воздействия коронного разряда.

При более продолжительном воздействии (60 мин и более) значения а стали постепенно повышаться (см. фиг.18). При этом лучшие показатели были получены для образцов, в состав которых была введена низкомолекулярная кремнийорганическая жидкость 119-215 и увеличенное до (0,5-2,5) мас.ч., количество сажи. Это подтверждает предположения о том, что восстановление гидрофобности связано с диффузией низкомолекулярных кремнийорганических соединений из слоя покрытия к его поверхности, а также с возможностью атомов углерода С «связывать» активные атомы кислорода (озона).

Проведенные эксперименты позволили сделать следующие выводы:

1) образцы кремнийорганических композиций с увеличенным до 3,5-5% содержанием сажи обладают большей устойчивостью к воздействию коронного разряда большой продолжительности; при этом оптимальное содержание сажи составляет 0,5-2,5%;

2) увеличение содержания сажи не снизило водоотталкивающих свойств, определяемых по увеличению массы после увлажнения в дистиллированной воде;

3) образцы, содержащие 1,25-2,5% низкомолекулярной кремнийорганической жидкости 119-215, по своим гидрофобным свойствам (влагопоглощению) лишь незначительно уступают образцам, содержащим 3,5-4% низкомолекулярной кремнийорганической жидкости 119-215.

4) В целях повышения трекингоэрозионной стойкости покрытия в качестве антипирина в его состав вводят и гидрат окиси алюминия Alг. Он обладает большей растворимостью в "Сольвенте нефтяном", чем диоксид титана, что значительно облегчает приготовление гидрофобизирующей композиции в "полевых условиях" (непосредственно на территории объекта гидрофобизации).

В связи с вышеизложенным, было принято решение для приготовления гидрофобного покрытия использогвать кремнийорганический компаунд на основе силиконового низкомолекулярного каучука марки СКТН, наполнителя и отвердителя, причем в качестве наполнителя используют как твердый наполнитель в виде гидрата окиси алюминия и сажи ацетиленовой, так и жидкий наполнитель в виде низкомолекулярной кремнийорганической жидкости 119-215, а в качестве отвердителя используют метилтриацетоксисилан. При этом используют кремнийорганический компаунд, который на 100,0 мас.ч. каучука содержит гидрат окиси алюминия в количестве 5,0-15,0 мас.ч., сажу ацетиленовую в количестве 1,0-2,5 мас.ч., низкомолекулярную кремнийорганическую жидкость 119-215 в количестве 1,25-2,5 мас.ч., метилтриацетоксисилан в количестве 2,5-6,5 мас.ч.

Кроме того, экспериментально было исследовано, что именно заявляемый выбор равновеликой толщины наносимого гидрофобного кремнийорганического покрытия холодного отверждения электроизоляционной конструкции являются наиболее эффективными, так как они детерминируются в зависимости от условий эксплуатации электроизоляционной конструкции. В качестве последних выбирают величину максимально допустимого рабочего напряжения, подаваемого на электроизоляционную конструкцию, значение максимальной напряженности электрического поля на участке металлической арматуры, а также СЗА и величину ее относительной влажности атмосферы.

Перед очисткой гидрофобизируемой поверхности электроизоляционной конструкции производят разделение существующих на ней загрязнений на пылевидные, нецементирующиеся и цементирующиеся, а также определяют наличие их увлажнения. После этого, при наличии увлажнения существующих загрязнений, производят подсушку гидрофобизируемой поверхности, причем очистку гидрофобизируемой поверхности от существующих загрязнений производят без удаления цементирующихся загрязнений, что также ускоряет процесс гидрофобизации.

Далее наносят на гидрофобизируемую поверхность один или несколько слоев гидрофобного покрытия. Следствием вышеуказанного является повышение надежности и увеличение срока службы получаемого вулканизированного гидрофобного покрытия, а также электроизоляционной конструкции в целом.

Это способствует обеспечению высоких значений разрядных напряжений при работе электроизоляционной конструкции в условиях загрязнения различной степени (для районов от 2 до 4 СЗА) и увлажнения w (от 20% до 100% относительной влажности) при выдерживаемых рабочих напряжениях класса от 6 кВ до 750 кВ и сроке службы не менее 10 лет при эксплуатации в условиях перепада температур от минус 60°С до плюс 65°С.

Так, согласно заявляемому техническому решению, толщину гидрофобного покрытия на поверхности электроизоляционной выбирают в диапазоне 80-800 мкм. Было установлено, что при уменьшении толщины гидрофобного покрытия на поверхности электроизоляционной конструкции менее 80 мкм не обеспечиваются высокие значения разрядных напряжений при работе электроизоляционной конструкции в условиях загрязнения различной степени и увлажнения, а превышение толщины более 800 мкм является нецелесообразным ввиду более, чем однократного «запаса» изоляционных свойств конструкции при выдерживаемых разрядных напряжениях класса от 6 кВ вплоть до 750 кВ, а также вследствие перерасхода гидрофобного покрытия при покрытии им гидрофобизируемой поверхности электроизоляционной конструкции.

Таким образом, указанный диапазон толщин 80-800 мкм уменьшает вероятность перекрытия гирлянды в загрязненном и увлажненном состоянии, а также повышает надежность эксплуатации гирлянд изоляторов при атмосферных и промышленных загрязнениях при выдерживаемых разрядных напряжениях класса от 6 кВ вплоть до 750 кВ.

Экспериментальным путем было установлено, что толщину наносимого на электроизоляционную конструкцию гидрофобного слоя увеличивают пропорционально величине загрязнения атмосферы, преимущественно от 2-й до 4-й СЗА, величине ее относительной влажности w, находящейся в пределах 20-100%, величине максимально допустимого рабочего напряжения, подаваемого на электроизоляционную конструкцию, которое находится в пределах 6-750 кВ, а также определяемому экспериментально значению максимальной напряженности электрического поля у основания металлической арматуры.

Особо следует остановиться на рассмотрении аспектов чистки и обмыва наружной изоляции электроизоляционных конструкций, являющихся одним из существенных признаков разработанного технического решения. Одним из методов, направленным на повышение эксплуатационной надежности электроизоляционных конструкций, является периодическое проведение профилактических мероприятий, проводимых на изоляции действующих энергообъектов, связанных либо с полным или частичным удалением загрязнений с ее поверхности, либо с нанесением на нее различных защитных покрытий.

Это направление наиболее рационально при тяжелых условиях эксплуатации вместо значительного усиления изоляции, требующего увеличения ее габаритов и стоимости. Широкий выбор имеющихся в настоящее время профилактических методов и средств позволяет гибко реагировать на изменение условий эксплуатации.

Чистка изоляции (полное или частичное удаление загрязнений) может производиться вручную, сжатым воздухом и обмывом водой. Самым распространенным методом очистки до настоящего времени остается ручная протирка изоляции ветошью, тряпками и т.п. Для облегчения удаления загрязнений (в зависимости от его типа) ветошь или тряпки смачиваются 10% раствором соляной кислоты, растворителями типа бензин или керосина, водой с присадкой моющих средств и паст, изопропиловым спиртом, четыреххлористым углеродом и др.

При сильной цементации слоя загрязнения для очистки иногда дополнительно приходится применять металлические щетки, стальную стружку либо растворы и пасты, содержащие агрессивные компоненты. Однако применение таких средств приводит к постепенному разрушению глазури и выходу изоляторов из строя. Иногда очистка изоляторов от сильноцементирующихся загрязнений оказывается столь сложной, что в эксплуатации их предпочитают не чистить, а периодически заменять на новые. Кроме того, ручная чистка требует отключения напряжения на время проведения работ и значительных трудозатрат.

Весьма эффективным средством показала себя очистка изоляции сжатым воздухом с применением абразивных материалов, например, очистка сжатым воздухом с добавлением молотого доломита и карбоната кальция. В то же время при полном снятии цементирующихся загрязнений абразивом частично повреждается глазурь, что является существенным недостатком этого метода.

Метод обмыва водой является эффективным способом очистки изоляции от загрязнений, имеющих слабую адгезию с поверхностью изолятора или растворимых в воде. По сравнению с ручной очисткой он обладает большей производительностью и позволяет в ряде случаев проводить работы на неотключенном оборудовании. При обмывке изоляторов могут быть использованы струи воды с различной структурой: сплошной, прерывистой или распыленной.

Непрерывная струя имеет большую кинетическую энергию и позволяет ускорить процесс очистки, а при наличии распыления повышаются диэлектрические свойства струи, однако при этом процесс обмывки затрудняется. Для обмыва изоляции водой могут использоваться струи как высокого (1,5-2,5 МПа и даже 7 МПа), так и низкого (0,5-1 МПа) давления. Обмыв струями высокого давления требует меньшего расхода воды, но предъявляет более серьезные требования к обмывочному оборудованию.

Наибольшее часто метод обмыва применяют для удаления с наружной изоляции солевых загрязнений вблизи морских побережий и на солончаковых почвах, а также для удаления с изоляторов пыли, копоти, сажи, вблизи промышленных предприятий, в том числе химических.

Однако его широкому внедрению препятствует опасность перекрытия изоляторов. При обмыве под напряжением струйки воды могут шунтировать воздушные промежутки между ребрами, что приводило к перекрытию обмываемых объектов. При проведении обмыва под напряжением должны быть обеспечены условия, исключающие перекрытие по струе воды и поражение оператора током.

Кроме того, недостатками метода обмыва водой являются невозможность его применения для снятия сильноцементирующихся загрязнений, использование специального оборудования, значительный расход воды, а в холодное время года -необходимость либо подогревать воду, либо добавлять к ней непроводящий антифриз.

В настоящее время для снятия загрязнений (в том числе цементирующихся) разработана технология механизированной чистки-мойки подстанционной изоляции на основе аэрозольного газодинамического метода очистки. Ее сущность заключается в направлении струи моющего раствора (содержащего абразивные частицы) под давлением на очищаемую поверхность. Это позволяет сочетать достоинства обмыва изоляторов и механического воздействия абразивных частиц на слой загрязнения. Однако при этом методе возможно повреждение ранее нанесенного гидрофобного покрытия вследствие воздействия абразивных частиц.

Поэтому предлагаемый способ, согласно которому перед очисткой гидрофобизируемой поверхности электроизоляционной конструкции производят разделение существующих на ней загрязнений на пылевидные, нецементирующиеся и цементирующиеся, а также определяют наличие их увлажнения, после чего, при наличии увлажнения существующих загрязнений, производят подсушку гидрофобизируемой поверхности, при этом очистку гидрофобизируемой поверхности от существующих загрязнений производят без удаления цементирующихся загрязнений, является эффективным и не способствует повреждению ранее нанесенного гидрофобного покрытия.

Согласно предлагаемому техническому решению, наиболее эффективный диапазон толщин покрытия, детерминированно выбираемый в зависимости от условий эксплуатации электроизоляционной конструкции, а также улучшенные условия очистки и «самоочистки» позволяют при проведении профилактических мероприятий исключить работы по снятию «старого» слоя покрытия перед нанесением «нового» и обеспечивают эффективную эксплуатацию покрытия без проведения дополнительных профилактических мероприятий по его очистке и удалению.

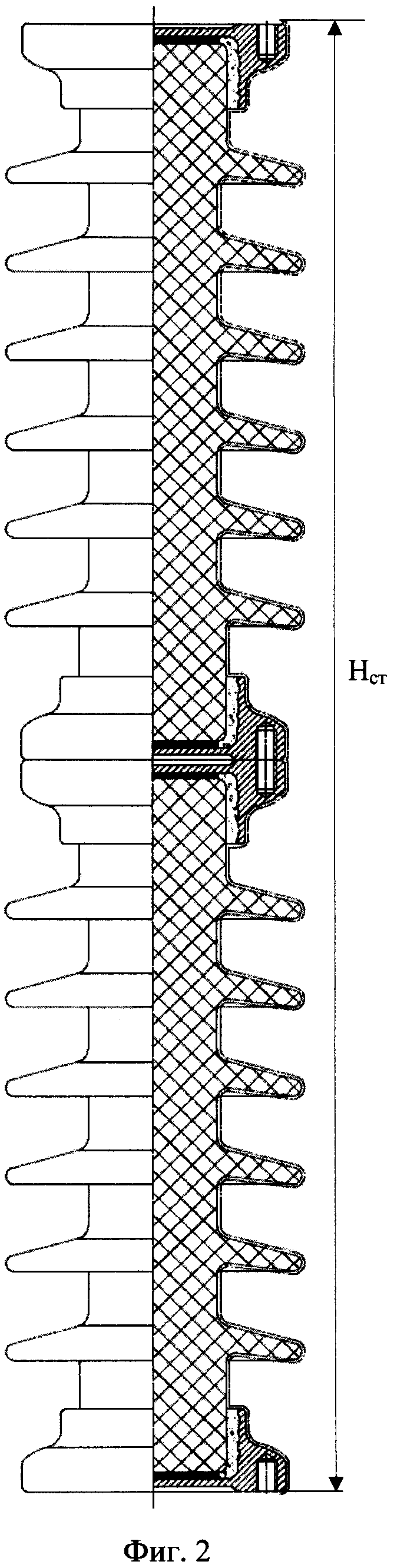

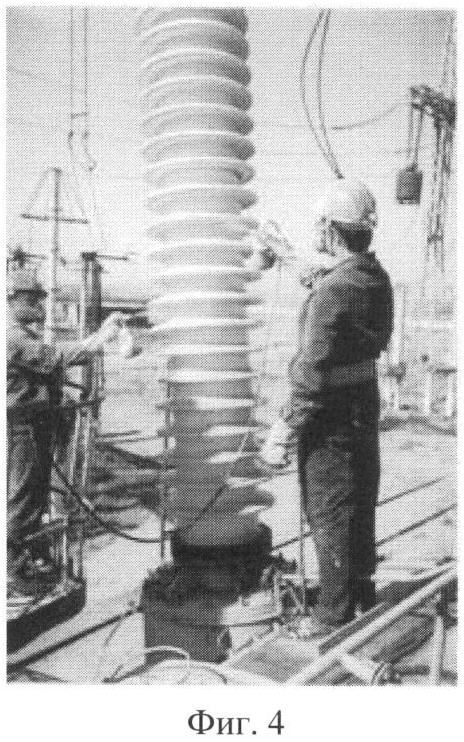

Суть технического решения поясняется при помощи фиг.1-18, где на фиг.1 изображена электроизоляционная конструкция в виде опорно-стержневого изолятора; на фиг.2 показана электроизоляционная конструкция в виде двух последовательно размещенных опорно-стержневых изоляторов; на фиг.3 показана зависимость распределения напряженности электрического поля Е (кВ/см) вдоль продольной оси опорно-стержневого изолятора; на фиг.4 показан процесс гидрофобизации внешней изоляции ограничителей перенапряжения; на фиг.5 показан процесс гидрофобизации высоковольтных вводов с рабочим напряжением 330 кВ; на фиг.6 показано горение дуги на поверхности вулканизированного покрытия при силе тока 10 мА; на фиг.7 показано состояние этой поверхности покрытия после 1 мин ее воздействия при силе тока 10 мА; на фиг.8 показан характер горения дуги при силе тока 50 мА; на фиг.9 показано состояние поверхности покрытия, подвергшегося воздействию силы тока 50 мА, после отключения напряжения; на фиг.10 показано горение продуктов деструкции покрытия в канале дуги перед ее погасанием; на фиг.11 показан вид поверхности покрытия после погасания горения продуктов деструкции покрытия в канале дуги; на фиг.12 показан вид поверхности покрытия после удаления обуглившегося поверхностного слоя в местах, где не было погасание дуги; на фиг.13 показан вид поверхности покрытия после удаления обуглившегося поверхностного слоя в местах, где было погасание дуги; на фиг.14 схематически показан механизм появления и развития трекинга; на фиг.15 показан характер смачиваемости гидрофобизированной поверхности изолятора который характеризуется величиной краевого угла смачивания α≥60°; на фиг.16 показан характер смачиваемости гидрофобизированной поверхности изолятора после 2-х лет эксплуатации в районе цементного комбината, который характеризуется величиной краевого угла смачивания α=179°; на фиг.17 показана смачиваемость поверхности покрытия после 10 мин прекращения воздействия коронного разряда (правая капля на поверхности является контрольной и находится вне области воздействия); на фиг.18 показана смачиваемость поверхности покрытия после 60 мин воздействия коронного разряда (правая капля на поверхности является контрольной и находится вне области воздействия).

Электроизоляционная конструкция с гидрофобным покрытием выполнена в виде как минимум одного изолятора 1. Изолятор 1 содержит изоляционную деталь, состоящую из ствола 2 с ребрами 3 на боковой поверхности, соединенную по обоим концам с металлической арматурой, выполненной, например, в виде фланцев 4, с помощью затвердевшей цементно-песчаной связки 5. Наружные боковые поверхности металлической арматуры 4 с основанием 6 и вершиной 7, а также наружная поверхность изоляционной детали покрыты гидрофобным покрытием. На фиг.1-2 обозначена Hcm - строительная высота.

Электроизоляционная конструкция выполнена с равной толщиной гидрофобного покрытия на разных участках ее наружной поверхности. Участок (7), вдоль которого наблюдаются наибольшие значения напряженности, обозначен на фиг.1-2 пунктирной линией.

Электроизоляционная конструкция состоит из одного или более изоляторов, соединенных друг с другом параллельно (на фиг.1-3 не показано) или последовательно. При этом изоляционная деталь выполнена из фарфора или стекла и состоит из ствола в форме тела вращения, выполненного в виде сплошного или полого стержня цилиндрической или конической формы.

Гидрофобное покрытие в вулканизированном состоянии характеризуется сроком службы, составляющим не менее 10 лет, при эксплуатации в условиях перепада температур от минус 60°С до плюс 65°С и рабочем напряжении 6-750 кВ.

Так как гидрофобизация наружной изоляции в большинстве случаев осуществляется на действующих энергообъектах, то есть в полевых условиях, процесс приготовления гидрофобной композиции должен быть максимально простым, и в тоже время обеспечивать с достаточной точностью соотношение компонентов (оптимальность состава).

Вследствие этого искомое гидрофобное покрытие содержит силиконовый низкомолекулярный каучук, наполнитель и отвердитель. Причем в качестве силиконового низкомолекулярного каучука гидрофобное покрытие содержит каучук марки СКТН, в качестве наполнителя оно содержит как твердый наполнитель в виде гидрата окиси алюминия и сажи ацетиленовой, так и жидкий наполнитель в виде низкомолекулярной кремнийорганической жидкости 119-215, а в качестве отвердителя гидрофобное покрытие содержит метилтриацетоксисилан или К-10 С.

При этом гидрофобное покрытие содержит на 100,0 мас.ч. каучука гидрат окиси алюминия в количестве 5,0-15,0 мас.ч., сажу ацетиленовую в количестве 0,5-2,5 мас.ч., низкомолекулярную кремнийорганическую жидкость 119-215 в количестве 1,25-2,5 мас.ч., метилтриацетоксисилан или К-10 С в количестве 2,5-6,5 мас.ч.

Анализируя приведенные на фиг.3, показана зависимость распределения напряженности электрического поля Е, кВ/см, начиная от вершины 7 металлического фланца 4, вдоль продольной оси опорно-стержневого изолятора 1, можно заметить, что вышеуказанная зависимость является экспоненциально убывающей, причем в зоне от основания фланца, непосредственно контактирующего с источником высокого напряжения до вершины третьего ребра, напряженность электрического поля Е составляет от 2 кВ/см до 11 кВ/см. Это приводит к возникновению коронирования и появлению поверхностных частичных разрядов в условиях загрязнения и увлажнения.

При этом в зоне максимальной напряженности, а именно около вершины 7 металлического фланца 4, толщина наносимого гидрофобного покрытия является максимальной, что, помимо СЗА, величины относительной влажности атмосферы и величины максимально допустимого рабочего напряжения, подаваемого на электроизоляционную конструкцию, является одним из главных детерминирующих факторов при выборе оптимальной толщины гидрофобного покрытия.

Кроме того, исследования устойчивости к длительному воздействию коронного разряда на силоксановые полимерные материалы показали, что процессы деструкции протекают на ограниченной области поверхности с высокими значениями напряженности электрического поля Е.

Разработанный способ реализуется следующим образом.

Выбирают согласно ГОСТ или нормативной документации (например, согласно Инструкции по эксплуатации изоляции электроустановок в районах с загрязненной атмосферой РД 34.51.503-93) величину максимально допустимого рабочего напряжения Uраб., подаваемого на электроизоляционную конструкцию, на основании чего определяют начальную толщину ho гидрофобного покрытия прямо пропорционально этому напряжению. Т.е. Uраб. находится в пределах от 6 кВ до 750 кВ, соответственно ho находится в пределах от (70±10) мкм до (790±10 мкм).

После этого определяют значение максимальной напряженности электрического поля Emax на участке металлической арматуры (см. фиг.3) и корректируют значение предварительно выбранной толщины ho с учетом Е в сторону увеличения, получая значение hE, т.е. h=ho±hE.

Далее полученное значение h увеличивают в зависимости от СЗА (например, для каждого класса СЗА, свыше 2-й и до 4-й включительно, дополнительно на 2%, получая значение hСЗА) и величины относительной влажности атмосферы w (для значения влажности w, свыше 20%, дополнительно на 1% на каждые целые 10% значения влажности w, получая значение hw).

Полученное таким образом окончательное значение толщины h=ho±hE+hСЗА+hw, которое находится в пределах (80-800) мкм, используют при расчете количества слоев наносимого гидрофобного покрытия.

После этого осуществляют очистку гидрофобизируемой поверхности. При этом перед очисткой гидрофобизируемой поверхности электроизоляционной конструкции производят, как правило, визуальное разделение существующих на ней загрязнений на нецементирующиеся и цементирующиеся, а также определяют наличие их увлажнения тактильно или визуально, а также путем измерения их электрического сопротивления, например, с помощью мегомметра на 2,5 кВ.

Далее, при наличии увлажнения существующих загрязнений, производят подсушку гидрофобизируемой поверхности, причем очистку гидрофобизируемой поверхности от существующих загрязнений производят либо пневматическим (сжатый воздух), либо гидравлическим (водная струя) путем, без удаления цементирующихся загрязнений.

Для нанесения используют гидрофобное покрытие, которое в вулканизированном состоянии характеризуется величиной краевого угла смачивания в пределах от 60° до 179°, трекингоэрозионной стойкостью при длительности воздействия, составляющей не менее 500 час при рабочих напряжених 6-750 кВ, а также величиной дугостойкости, характеризующейся значением тока дуги не менее 100 мА при длительности воздействия не менее 600 с.

Потом наносят на гидрофобизируемую поверхность один или несколько слоев вышеуказанного гидрофобного покрытия, толщину h которого выбирают, как было указано выше.

Нанесение слоя гидрофобного покрытия на гидрофобизируемую поверхность электроизоляционной конструкции производят ручным или механизированным способом. Во втором случае (см. фиг.4 и фиг.5) нанесение слоя гидрофобного покрытия производят путем распыления с использованием источника сжатого воздуха, обеспечивающего расход не менее 15 м3/ч при давлении сжатого воздуха не менее 0,15 МПа. При этом распыление производят при расстоянии от среза сопла распылителя до покрываемой поверхности от 100 мм до 600 мм. Вышеуказанные параметры реализации способа способствуют как уменьшению расхода материалов в связи с уменьшением потерь при распылении, так и максимальному увеличению производительности нанесения покрытия.

Таким образом, преимуществом разработанного способа по сравнению с аналогами является повышение надежности и увеличение срока службы наносимого завулканизированного гидрофобного покрытия, оптимизация процедуры, в т.ч. времени его нанесения в зависимости от состояния и типа загрязнений, а также эксплуатационных факторов высоковольтной изоляции, что приводит также к повышению влагоразрядных напряжений высоковольтной изоляции в течение всего продолжительного срока ее эксплуатации.

Так, например, результаты проведенных испытаний электроизоляционных конструкций, полученных при помощи заявляемого технического решения, на допустимое рабочее напряжение и напряженность электрического поля подтверждают снижение вероятности перекрытия гирлянд изоляторов в результате загрязнения по меньшей мере на 15-20%.

Все испытанные гидрофобизированные изоляторы выдержали испытания на трекингэрозионную стойкость (при длительности испытаний более 500 час) и могут эксплуатироваться в районах с высоким уровнем загрязнености атмосферы до 4-й СЗА включительно, величине относительной влажности атмосферы в пределах 20-100%, величине максимально допустимого рабочего напряжения, подаваемого на электроизоляционную конструкцию, в пределах 6-750 кВ.

Кроме того, амплитуды основных токов утечки через гидрофобизированные изоляторы были в 1,5-2 раза меньше, чем через изоляторы без покрытия. В реальных условиях эксплуатации эта величина будет еще больше, так как поверхность кремнийорганических полимерных покрытий загрязняется значительно меньше. Помимо этого, получаемое гидрофобное покрытие указанного состава в вулканизированном состоянии имеет улучшенные (как минимум на 15-20%) эксплуатационные свойства по сравнению по сравнению с известными покрытиями.

Оптимизация процедуры реализации способа в зависимости от условий окружающей среды позволяет выбирать рациональные режимы работы электроизоляционных конструкций и уменьшить потери расходных материалов при гидрофобизации их поверхности.

Эффективность применения разработанного способа в части технологии нанесения гидрофобного покрытия на основе кремнийорганического компаунда холодного отверждения механизированным способом подтверждается более чем 15-ти летним положительным опытом его применения на подстанциях, расположенных в зонах с интенсивными промышленными загрязнениями.

В то же время наиболее эффективная толщина покрытия, детерминированно выбираемая в зависимости от условий эксплуатации электроизоляционной конструкции, а также улучшенные условия очистки и «самоочистки» гидрофобизируемой поверхности позволяют при проведении профилактических мероприятий исключить работы по снятию «старого» слоя покрытия перед нанесением «нового» и обеспечивают эффективную эксплуатацию покрытия без проведения дополнительных профилактических мероприятий в течение не менее 10 лет.

Изобретение относится к высоковольтной технике, а именно к способам нанесения гидрофобного покрытия на электроизоляционную конструкцию. Способ включает предварительную очистку наружной поверхности конструкции изолятора с последующим нанесением на нее гидрофобного покрытия одинаковой толщины. Покрытие готовят на основе одно- или двухупаковочного кремнийорганического компаунда холодного отверждения, жидкого или пастообразного в исходном состоянии. Компаунд содержит силиконовый низкомолекулярный каучук, наполнитель, а также отвердитель. Гидрофобное покрытие наносят по всей поверхности конструкции с толщиной в пределах 80-800 мкм, в зависимости от условий эксплуатации электроизоляционной конструкции. Полученное гидрофобное покрытие в вулканизированном состоянии характеризуется величиной краевого угла смачивания от 60° до 179°, трекингоэрозионной стойкостью не менее 500 час при рабочих напряжениях 6-750 кВ, а также величиной дугостойкости не менее 100 мА при длительности воздействия не менее 600 с. Техническим результатом от использования предложенного способа является обеспечение высоких значений разрядных напряжений при работе электроизоляционной конструкции в условиях загрязнения различной степени и увлажнения. 7 з.п. ф-лы, 18 ил.

1. Способ нанесения равнотолщинного гидрофобного покрытия на электроизоляционную конструкцию, заключающийся в очистке ее наружной поверхности от существующих загрязнений с последующим нанесением на очищенную наружную поверхность гидрофобного покрытия одинаковой толщины, например, на основе одно- или двух упаковочного кремнийорганического компаунда холодного отверждения, жидкого или пастообразного в исходном состоянии, содержащего силиконовый низкомолекулярный каучук, наполнитель, а также отвердитель, отличающийся тем, что гидрофобное покрытие наносят по всей поверхности электроизоляционной конструкции с толщиной в пределах 80-800 мкм, определяемой в зависимости от условий эксплуатации электроизоляционной конструкции, при этом используют гидрофобное покрытие, которое в вулканизированном состоянии характеризуется величиной краевого угла смачивания в пределах от 60° до 179°, трекингоэрозионной стойкостью при длительности испытаний, составляющей не менее 500 ч при рабочих напряжениях 6-750 кВ, а также величиной дугостойкости, характеризующейся значением тока дуги не менее 100 мА при длительности воздействия не менее 600 с.

2. Способ по п.1, отличающийся тем, что в качестве условий эксплуатации электроизоляционной конструкции выбирают величину максимально допустимого рабочего напряжения, подаваемого на электроизоляционную конструкцию, значение максимальной напряженности электрического поля, а также степень загрязнения атмосферы и величину ее относительной влажности.

3. Способ по п.1, отличающийся тем, что толщину наносимого на электроизоляционную конструкцию гидрофобного слоя увеличивают пропорционально степени загрязнения атмосферы преимущественно от второй до четвертой степени, величине ее относительной влажности, находящейся в пределах 20-100%, величине максимально допустимого рабочего напряжения, подаваемого на электроизоляционную конструкцию, которое находится в пределах 6-750 кВ, а также определяемому экспериментально значению максимальной напряженности электрического поля у основания металлической арматуры.

4. Способ по п.1, отличающийся тем, что используют кремнийорганический компаунд на основе силиконового низкомолекулярного каучука марки СКТН, наполнителя и отвердителя, причем в качестве наполнителя используют как твердый наполнитель в виде гидрата окиси алюминия и сажи ацетиленовой, так и жидкий наполнитель в виде низкомолекулярной кремнийорганической жидкости 119-215, а в качестве отвердителя используют метилтриацетоксисилан, при этом используют кремнийорганический компаунд, который на 100,0 мас.ч. каучука содержит гидрат окиси алюминия в количестве 5,0-15,0 мас.ч., сажу ацетиленовую в количестве 0,5-2,5 мас.ч., низкомолекулярную кремнийорганическую жидкость 119-215 в количестве 1,25-2,5 мас.ч., метилтриацетоксисилан в количестве 2,5-6,5 мас.ч.

5. Способ по п.1, отличающийся тем, что перед очисткой гидрофобизируемой поверхности электроизоляционной конструкции от загрязнений определяют наличие их увлажнения, при наличии которого производят подсушку гидрофобизируемой поверхности вместе с загрязнениями, затем производят очистку сухой гидрофобизируемой поверхности только от нецементирующихся загрязнений путем использования источника сжатого воздуха, обеспечивающего давление не менее 0,4 МПа, после чего наносят на нее один или несколько слоев гидрофобного покрытия.

6. Способ по п.1, отличающийся тем, что наличие увлажнения существующих на гидрофобизируемой поверхности загрязнений определяют тактильно или визуально, а также путем измерения их электрического сопротивления.

7. Способ по п.1, отличающийся тем, что производят ручное нанесение слоя гидрофобного покрытия на гидрофобизируемую поверхность электроизоляционной конструкции.

8. Способ по п.1, отличающийся тем, что производят механизированное нанесение слоя гидрофобного покрытия на гидрофобизируемую поверхность электроизоляционной конструкции путем распыления с использованием источника сжатого воздуха, обеспечивающего расход не менее 15 м3/ч при давлении не менее 0,15 МПа, при этом распыление производят при расстоянии от среза сопла распылителя до покрываемой поверхности от 100 мм до 600 мм при скорости перемещения сопла диаметром 1,6-2,7 мм вдоль гидрофобизируемой поверхности электроизоляционной конструкции, составляющей не менее 0,15 м/с.

| СПОСОБ ГИДРОЗАЩИТЫ ВЫСОКОВОЛЬТНЫХ ОПОРНЫХ ИЗОЛЯТОРОВ | 2002 |

|

RU2231844C2 |

| UA 77628 C2, 15.07.2005 | |||

| ШТЫРЕВОЙ КРЕМНИЙОРГАНИЧЕСКИЙ ИЗОЛЯТОР С ОКОНЦЕВАТЕЛЕМ | 2006 |

|

RU2332740C1 |

| ШТЫРЕВОЙ ИЗОЛЯТОР | 2006 |

|

RU2291506C1 |

| CN 201465674 U, 12.05.2010 | |||

| US 20080296046 A1, 04.12.2008 | |||

| US 2007251718 A1, 01.11.2007 | |||

| SU 10041046 A, 07.09.1983. | |||

Авторы

Даты

2013-11-20—Публикация

2012-02-21—Подача