Изобретение относится к гидрофобным кремнийорганическим компаундам (далее - КОК), предназначенным для нанесения на электроизоляционные конструкции, например, высоковольтные изоляторы, и может быть использовано для усиления влагоразрядного напряжения и повышения электрической прочности внешней изоляции, работающей в условиях загрязнения.

Известен электроизоляционный гидрофобный компаунд в виде кремнийорганических паст, наносимый на поверхность электроизоляционных конструкций, и используемый для повышения влагоразрядных напряжений высоковольтной изоляции [Ким Ен Дар, П.Е.Пономарев. Опыт эксплуатации кремнийорганического покрытия холодного отверждения на подстанциях энергосистем Украины // Электрические сети и системы. - 2006. - №3. - С.32-35].

Недостатком известного компаунда является то, что в процессе эксплуатации гидрофобный пастообразный слой насыщается загрязняющими веществами и утрачивает свои гидрофобные свойства, следствием чего являются низкие значения выдерживаемых рабочих напряжений, а также необходимость периодической замены электроизоляционной конструкции.

Как аналог выбран электроизоляционный гидрофобный кремнийорганический эластомер, который образует на поверхности изолятора твердую защитную пленку [Ravi S.G. RTV Silicone Rubber Coatings for Ceramic Insulators: Present Knowledge and Future Requirements // 2001 World Insulator Congress, Shanghai, China, November 18-21 - Shanghai. - 2001. - P.361-368].

Недостатком компаунда аналога является недостаточно высокие эксплуатационные свойства и срок службы наносимого на ее основе гидрофобного покрытия, следствием чего являются низкие значения выдерживаемых рабочих напряжений, а также необходимость периодической замены электроизоляционной конструкции.

Как наиболее близкий аналог (прототип) выбран электроизоляционный гидрофобный кремнийорганический компаунд (КОК) холодного отверждения с твердым наполнителем в виде диоксида титана и гидратом окиси алюминия, и с жидким наполнителем в виде низкомолекулярной кремнийорганической жидкости.

При этом весовое соотношение между компаундом и низкомолекулярной кремнийорганической жидкостью составляет 1:(0,015-0,02), а весовое соотношение между компаундом и гидратом окиси алюминия составляет 1:(0,07-0,1) [Способ повышения влагоразрядного напряжения высоковольтной изоляции. Патент UA №77628. МПК (2006) H01B 17/50 (2006.01) H01B 19/00, опубл. 15.12.2006, Бюл. №12].

Недостатками композиции наиболее близкого аналога являются недостаточно высокие эксплуатационные (электроизоляционные) свойства и срок службы наносимого на его основе гидрофобного покрытия (ГП) из-за отсутствия оптимального состава и соотношения компонентов компаунда, следствием чего являются недостаточно высокие значения выдерживаемых рабочих напряжений, а также необходимость периодической замены электроизоляционной конструкции.

Технической задачей изобретения является повышение надежности и увеличение срока службы гидрофобного электроизоляционного покрытия на основе компаунда путем установления оптимального состава и соотношения компонентов этого компаунда, а также его эксплуатационных, в частности, электроизоляционных, свойств в вулканизированном состоянии, что приведет также к повышению влагоразрядных напряжений высоковольтной изоляции с гидрофобным покрытием на его основе в течение всего продолжительного срока эксплуатации высоковольтной изоляции.

Поставленная техническая задача решается тем, что в гидрофобном кремнийорганическом компаунде для электроизоляционных конструкций на основе одно- или двухупаковочных кремнийорганических композиций холодного отверждения, который содержит силиконовый низкомолекулярный каучук, наполнитель, а также и отвердитель или катализатор, новым является то, что, компаунд в вулканизированном состоянии характеризуется величиной краевого угла смачивания, составляющего от 60° до 179°, трекингоэрозионной стойкостью при длительности испытаний, составляющей не менее 500 час при рабочих напряжениях 6-750 кВ, а также дугостойкостью, характеризующейся значением тока дуги не менее 100 мА при длительности воздействия не менее 600 с.

Компаунд в невулканизированном состоянии характеризуется жизнеспособностью при температуре от 15°C до 35°C в пределах 15-60 мин, а в вулканизированном состоянии характеризуется условной разрывной прочностью при растяжении не менее 0,55 МПа, относительным удлинением при разрыве не менее 100%, удельным объемным электрическим сопротивлением ρν не менее 3,0×1014 Ом×см, удельным поверхностным электрическим сопротивлением ρs не менее 1,0×1015 Ом, тангенсом угла диэлектрических потерь tgδ при частоте 50 Гц не более 0,008, электрической прочностью в дистиллированной воде не менее 10 кВ/мм, а также прочностью связи с металлом при отслаивании не менее 0,60 Н/м.

Компаунд в вулканизированном состоянии характеризуется сроком службы, составляющим не менее 10 лет, при эксплуатации в условиях перепада температур от минус 60°C до плюс 65°C.

Компаунд в качестве силиконового низкомолекулярного каучука содержит каучук марки СКТН, в качестве наполнителя он содержит как твердый наполнитель в виде гидрата окиси алюминия и сажи ацетиленовой, так и жидкий наполнитель в виде низкомолекулярной кремнийорганической жидкости марки 119-215, а в качестве отвердителя компаунд содержит метилтриацетоксисилан.

Компаунд содержит на 100,0 мас.ч. каучука низкомолекулярную кремнийорганическую жидкость в количестве (1,25-2,5) мас.ч., гидрат окиси алюминия в количестве (5-15,0) мас.ч., сажу ацетиленовую в количестве (0,5-2,5) мас.ч., а также отвердитель в количестве (2,5-6,5) мас.ч.

Вышеперечисленные признаки составляют сущность изобретения.

Наличие причинно-следственной связи между совокупностью существенных признаков изобретения и достигаемым техническим результатом заключается в следующем.

При различных состояниях окружающей среды на наружной поверхности высоковольтной изоляции образуются слои загрязнений разной интенсивности. Осаждающиеся из воздуха частицы образуют с течением времени на поверхности изоляторов слой загрязнения. Этот слой при его увлажнении атмосферной влагой увеличивает свою электропроводность, что еще более снижает изолирующую способность изоляционных конструкций. В результате создаются условия для перекрытия изоляторов не только при перенапряжениях, но и при нормальном эксплуатационном режиме.

Следовательно, для повышения надежности высоковольтной изоляции в районах с высокой степенью загрязнения атмосферы (СЗА) является актуальной задача усиления наружной изоляции для обеспечения высоких разрядных напряжений в неблагоприятных условиях. Решением этой проблемы является применение эффективных кремнийорганических гидрофобных покрытий на основе КОК.

Было установлено, что кремнийорганические гидрофобные покрытия наиболее целесообразно применять в районах, где загрязнения в атмосфере имеют преимущественно газообразные и туманообразные компоненты. В то же время основной технической проблемой является выбор оптимальных соотношений компонентов наносимой гидрофобной электроизоляционной композиции на основе КОК. Это, в свою очередь, должно обеспечить максимально высокие значения разрядных напряжений при работе таких электроизоляционных конструкций в условиях загрязнения различной степени и увлажнения.

В районах с большой СЗА наружная изоляция нередко подвергается воздействию поверхностных разрядов. На основании многочисленных наблюдений и измерений установлено, что большинство поверхностных разрядов имеет броски токов порядка 10-30 мА, а при определенных условиях 100 мА и выше. Следовательно, дугостойкость гидрофобного покрытия на основе КОК является одним из главных критериев эксплуатационной надежности для районов с высокой СЗА.

Испытания на дугостойкость проводились по методу проводящего мостика в условиях воздействия слаботочной дуги высокого напряжения в соответствии с ГОСТ 10345.1-78. Этот метод позволяет дать ускоренную оценку устойчивости диэлектрических материалов к воздействию поверхностных разрядов.

Гидрофобные покрытия, предназначенные для испытаний, наносились на предварительно обезжиренную поверхность металлических образцов. После нанесения покрытия образцы выдерживались перед началом испытаний не менее 7 суток для обеспечения полного отверждения покрытия по всей толщине. Перед началом испытаний на образцах в местах предполагаемого горения дуги (между электродами) с помощью магнитного толщиномера измерялась толщина покрытия. Испытуемый образец помещался на керамическую подпружиненную подставку, обеспечивающую плотное прилегание электродов к испытуемой поверхности, после чего подавалось высокое напряжение. Длительность горения дуги фиксировалась с помощью секундомера.

Испытательная установка обеспечивала начальный ток 10 мА и последующее его увеличение, ступенями по 10 мА каждая, до 100 мА. Длительность выдержки на каждой ступени - 60 с.

Поскольку поверхностные разряды возникают, в первую очередь, после увлажнения поверхности, то перед испытаниями образцы с гидрофобными покрытиями разных составов увлажнялись в дистиллированной воде в течение 24 часов. Испытания прекращались либо при прогорании и электрическом пробое покрытия (погасание дуги), либо после того как образец выдерживал 60 с воздействия дуги с силой тока 100 мА (общее время испытаний составило 600 с).

Визуальные наблюдения выявили некоторые закономерности разрушения покрытий электрической дугой. При малой толщине слоя покрытия (до 0,1 мм у покрытий с добавлением непроводящих наполнителей) на первых же секундах происходит электрический пробой и, как следствие, погасание дуги, сопровождающееся резким увеличением тока на контрольном приборе более чем в 2 раза.

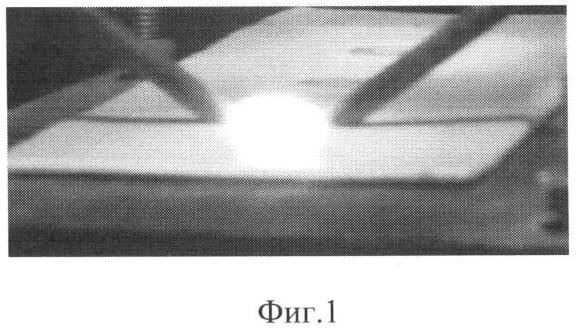

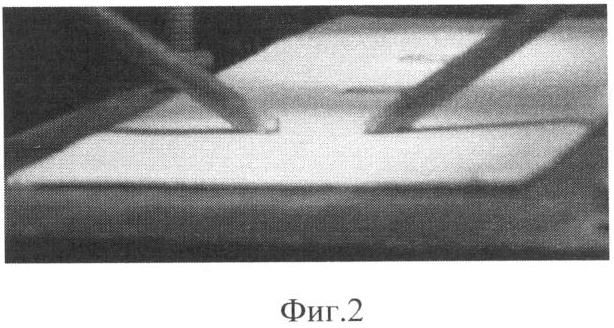

При достаточно большой толщине покрытия при токе 10 мА на большинстве образцов дуга горела в воздухе вдоль поверхности, не вызывая никаких повреждений, как показано на фиг.1 (горение дуги при силе тока 10 мА) и фиг.2 (состояние поверхности покрытия после 1 мин ее воздействия при силе тока 10 мА).

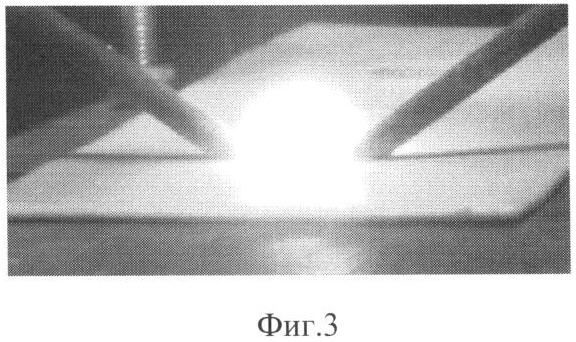

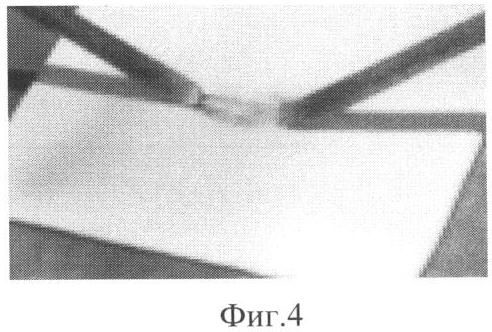

При повышении тока до 20 мА и более на поверхности любого из испытанных покрытий образовывалась «трековая дорожка», а значения тока на контрольном приборе возрастали на 2-4 мА. Но дуга продолжала гореть, следовательно, покрытие сохраняло хорошие электроизоляционные свойства (пример приведен на фиг.3, где показано горение дуги при силе тока 50 мА) и на фиг.4, где показано состояние поверхности покрытия, подвергшегося воздействию силы тока 50 мА, после отключения напряжения).

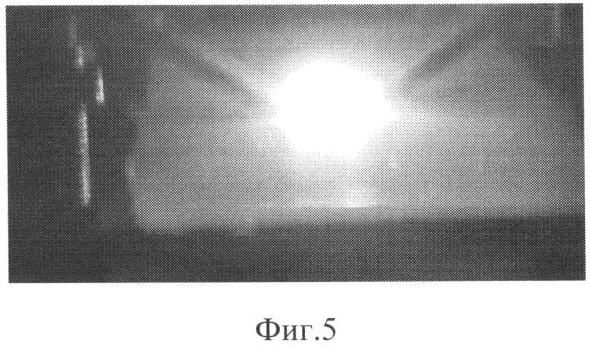

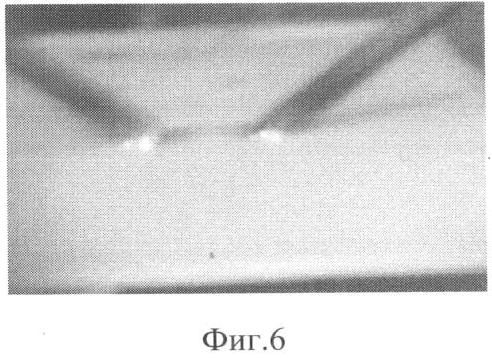

При продолжительном горении дуги происходит довольно значительный нагрев, приводящий к термической деструкции покрытия и, как следствие, его пробою и погасанию дуги, как показано на фиг.5 (горение продуктов деструкции покрытия в канале дуги перед ее погасанием) и на фиг.6 (показан вид поверхности покрытия после погасания горения продуктов деструкции покрытия в канале дуги).

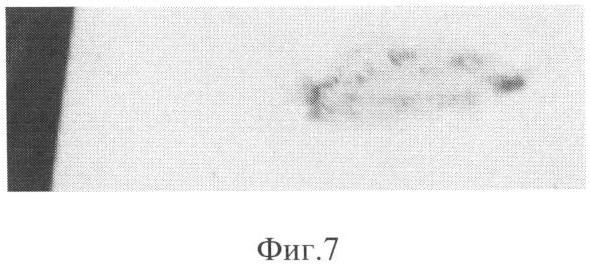

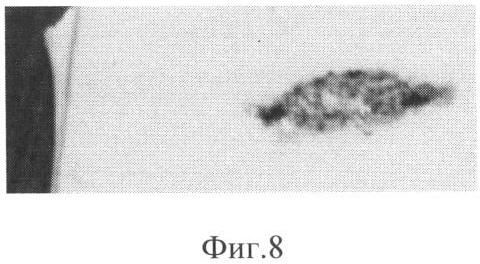

При осмотре образцов, выполненном после снятия напряжения и удаления обугленного поверхностного слоя, было замечено, что если дуга не гасла, то на месте "трека" покрытие сохраняет свою целостность, но со следами деструкции. Соответственно можно выделить два основных этапа при разрушении покрытия электрической дугой:

- появление трека в виде разрушения (обугливания) только поверхностного слоя покрытия (см. фиг.7), при этом дуга не гаснет;

- разрушение - выгорание покрытия на более, чем 50% толщины, размягчение оставшегося слоя (см. фиг.8) и его электрический пробой, при этом дуга гаснет.

Определение дугостойкости однородных покрытий на основе разработанных КОК, содержащих сажу ацетиленовую (от 4-5% и более) и оксид железа (от 20-30% и более) на металлических образцах невозможно из-за их недостаточной для данных испытаний электрической прочности (пробой на первых секундах при толщине покрытия до 0,5 мм). В связи с этим для композиций с добавлением 0,5-2,5% сажи ацетиленовой и 5-15% гидрата окиси алюминия при анализе результатов учитывались значения, полученные на образцах с толщиной покрытия от 0,25 до 0,5 мм.

Анализ полученных результатов не выявил четкой связи между толщиной покрытия и временем его разрушения под действием электрической дуги. На основании полученных результатов можно сделать следующие выводы:

1. При использовании в качестве наполнителей гидрата окиси алюминия достигается наибольшее увеличение дугостойкости, и с повышением его содержания в составе композиции дугостойкость покрытий на основе КОК возрастает.

2. Характер кривых вероятности прогорания покрытий без наполнителей, с (0,5-2,5)% сажи ацетиленовой и с (1,25-2,5)% низкомолекулярной кремнийорганической жидкости марки 119-215 очень близок, особенно на первых ступенях испытания. Следовательно, при введении в состав композиции этих компонентов без превышения вышеуказанных концентраций дугостойкость покрытия не снизится.

3. Дугостойкость покрытия заметно снижается при увеличении количества низкомолекулярной кремнийорганической жидкости марки 119-215 (от 3% и более).

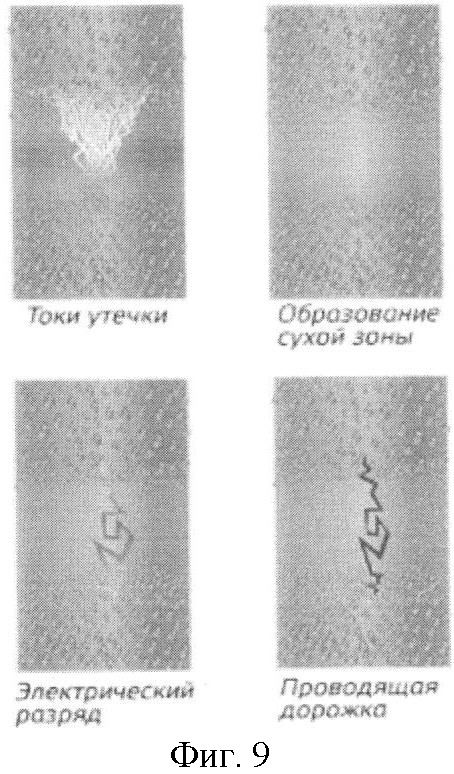

Согласно разработанного технического решения, компаунд в вулканизированном состоянии характеризуется трекингоэрозионной стойкостью при длительности испытаний, составляющей не менее 500 час. При этом изоляторы считают выдержавшими испытания, если после испытаний в испытательной камере не отмечено их критических электрических повреждений. Потому этот отличительный признак, который кореллируется с дугостойкостью (см. фиг.9), следует рассмотреть отдельно.

Трекинг - это процесс постепенного образования проводящих угольных дорожек на поверхности внешней изоляции высоковольтных установок вследствие совместного воздействия электрического напряжения, влажности и загрязнений. Устойчивость изоляционных материалов к трекинго-эрозионным разрушениям измеряется классом трекингостойкости материалов.

Существует два основных пути для предотвращения явления тренинга в исследуемой высоковольтной электроизоляционной конструкции: 1) внесение конструктивных изменений; 2) применение изоляционных композиционных материалов, обладающих устойчивостью к трекингу.

Вариантом реализации первого пути является увеличение длины путей токов утечки и, как следствие, снижение вероятности образования на изоляции электрических разрядов, приводящих к образованию проводящих треков и пробоям. Увеличение общей длины разделки высоковольтной электроизоляционной конструкции, при котором увеличивается расстояние между неизолированными металлическими частями разных потенциалов, является одной из специальных конструктивных мер.

Однако этот путь не всегда оказывается удобным и практичным, так как с ростом класса напряжения требуется достаточно значительное увеличение длины электроизоляционной конструкции. Требованиями ГОСТ 9920-89 к условиям работы изоляции и Правилами устройства электроустановок (ПУЭ) установлено несколько степеней СЗА. Для каждой из степеней загрязнения и различных напряжений сети определены минимально допустимые длины пути токов утечки.

Решающую роль в возникновении или отсутствии трекинга играют сами материалы, применяемые в качестве изоляции в высоковольтных наружных установках. Не все материалы в одинаковой степени могут противостоять явлению трекинга. Такие материалы, как слюда, фарфор и стекло, обладают высоким классом трекингостойкости и, в определенном смысле, являются эталонами. По этой причине стекло и керамика традиционно использовались для производства высоковольтных изоляторов.

С развитием области полимерных композиционных материалов и современных технологий появилась возможность создавать полимеры, обладающие устойчивостью к трекингу. После проведения серии экспериментов была разработана специальная рецептура антитрекингового материала на основе КОК, отвечающая всем необходимым требованиям трекингостойкости при длительности испытаний, составляющей не менее 500 час, обоснование электроизоляционных свойств и состава которой приводится далее.

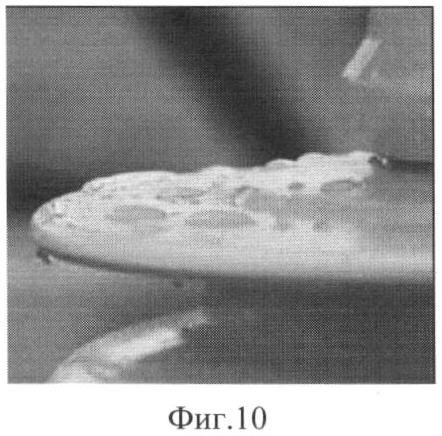

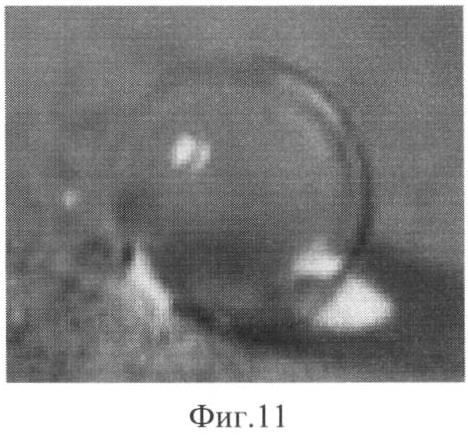

Разработанный компаунд в вулканизированном состоянии характеризуется величиной краевого угла смачивания, составляющего от α≥60° (см. фиг.10) и до 179° (см. фиг.11). Этот параметр, который наиболее полно характеризует гидрофобность покрытия на основе КОК, определяется прежде всего разработанным оптимальным составом КОК.

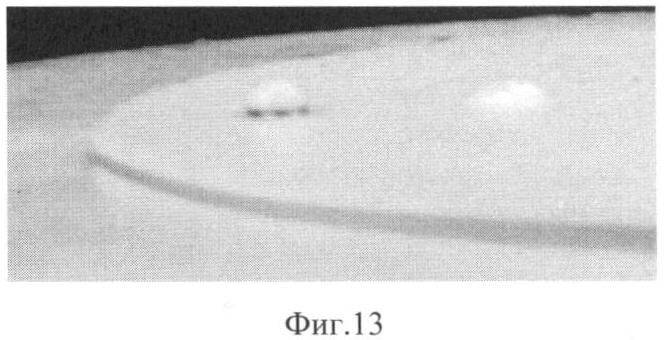

Вышеуказанный отличительный признак можно также качественно проиллюстрировать при помощи фиг.10-13. Помимо непосредственного измерения краевого угла смачивания завулканизированного исходного покрытия на основе КОК разработанного состава, были также проведены измерения угла смачивания поверхности а на образцах одного состава после определенного времени воздействия коронного разряда, составившего 1 мин, 2 мин, 5 мин, 10 мин, 20 мин, 30 мин, 60 мин и 120 мин.

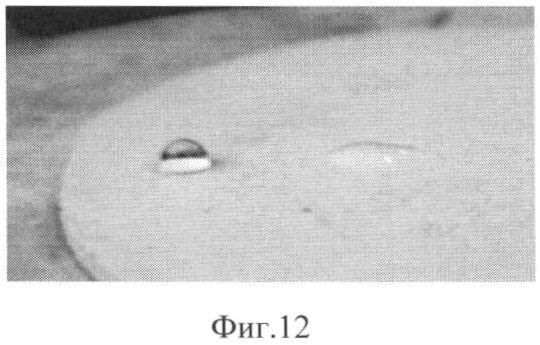

Смачиваемость поверхности покрытия после 10 мин воздействия коронного разряда показана на фиг.12, а после 60 мин воздействия коронного разряда показана на фиг.13 (на фиг.12 и фиг.13 правая капля на поверхности является контрольной и находится вне области воздействия). В результате было установлено, что полная потеря гидрофобности (α≈0°) на всей поверхности, подвергавшейся воздействию короны (см. фиг.12), наступает после 10 мин воздействия коронного разряда.

При более продолжительном воздействии (60 мин и более) значения а стали постепенно повышаться (см. фиг.13). При этом лучшие показатели были получены для образцов, в состав которых была введена низкомолекулярная кремнийорганическая жидкость 119-215 и увеличенное до (0,5-2,5) мас.ч., количество сажи. Это подтверждает предположения о том, что восстановление гидрофобности связано с диффузией низкомолекулярных кремнийорганических соединений из слоя покрытия к его поверхности, а также с возможностью атомов углерода С «связывать» активные атомы кислорода (озона).

Известно, что одноупаковочные композиции, состоят, как правило, из полимера с силанольными группами и взятого в избытке по отношению к силанольным группам метилтриацетоксисилана, который хорошо растворим в полимере. Эта заранее приготовленная в отсутствие воды смесь достаточно стабильна в сухой среде, а процесс структурирования ее происходит только под влиянием влаги воздуха. То есть одноупаковочные гидрофобные композиции могут быть использованы только на воздухе для получения относительно тонкослойных покрытий.

К недостаткам таких композиций относится невозможность применения их в замкнутом объеме, в системах с ограниченным доступом воздуха, для получения толстостенных изделий, а также выделение при отверждении карбоновой кислоты.

В процессе отверждения композиций образуется пленка сшитого полимера, затрудняющая диффузию влаги воздуха в полимерную массу, что отражается на характеристиках отвержденного материала. Разбавление одноупаковочных композиций растворителями позволяет регулировать вязкость смеси, замедлить полимеризацию в ее объеме и получать на поверхности изоляторов методом распыления однородные покрытия нужной толщины.

Так как гидрофобизация наружной изоляции в большинстве случаев осуществляется на действующих энергообъектах, то есть в полевых условиях, процесс приготовления гидрофобной композиции должен быть максимально простым, и в тоже время обеспечивать с достаточной точностью соотношение компонентов (т.е. оптимальность состава композиции определяется путем исследования оптимальности получаемых при этом эксплуатационных свойств отвержденной композиции).

Проведенные исследования показали, что при введении в состав КОК какого-либо компонента (вещества) для улучшения одной из характеристик получаемого полимерного покрытия, могут ухудшиться показатели другой его характеристики. В связи с этим оптимизация состава КОК представляет собой комплексную задачу, сложность которой напрямую зависит от числа компонентов, входящих в состав покрытия. Она заключается в определении параметра оптимизации и воздействующих на него факторов, выборе модели и плана эксперимента (лабораторных испытаний), проведения испытаний, анализа полученных результатов и принятия решения.

Параметр оптимизации должен быть универсальным и эффективным с точки зрения описания конечного результата, быть количественной величиной, которая имеет физический смысл и должна достаточно легко измеряться или вычисляться.

Главным из свойств полимерного покрытия на основе электроизоляционного КОК, предназначенного для восстановления или усиления влагоразрядных характеристик наружной изоляции, является его гидрофобность. Гидрофобные свойства завулканизированного покрытия непосредственно характеризуются величиной угла смачивания поверхности α. Однако единичное измерение α характеризует гидрофобность на малом участке поверхности, поэтому определение усредненной гидрофобности всего объекта довольно трудоемкая задача. Вместе с тем, как показали исследования, гидрофобность непосредственно связана с изменением при увлажнении поверхности покрытия ряда его физических (электроизоляционных) характеристик.

При увлажнении реальных изоляционных конструкций (изоляторов) с покрытием в зависимости от гидрофобности последнего (а в эксплуатации еще и от загрязненности) уменьшается поверхностное сопротивление ρs и возрастает ток утечки Iут. Кроме того, известно, что для выявления дефектов в изоляции (диэлектрических материалах) в ряде случаев используется измерение тангенс угла диэлектрических потерь tgδ.

Силоксановые покрытия холодного отверждения можно условно представить в виде слоя полимерного материала, внутри которого имеется множество воздушных включений, образовавшихся вследствие испарения растворителя. Объем этих включений во много раз меньше объема полимерного материала. При его увлажнении часть включений вблизи поверхности заполняется водой.

Поскольку распределение и ориентация пор и пустот в покрытии, наполненных влагой могут в значительной степени колебаться под воздействием таких факторов, как режим нанесения покрытия, условия окружающей среды и т.п., то при одинаковом количестве поглощенной воды значения диэлектрической проницаемости s образцов одного и того же материала могут значительно отличаться. Кроме того, изменения s исследуемых образцов при увлажнении менее значительны, чем tgδ, и для их определения требуется точное измерение толщины покрытия, что предъявляет особые требования к измерительным приборам и качеству испытуемых образцов.

Таким образом, для обеспечения эффективного проведения работ в полевых условиях КОК, предназначенный для получения гидрофобных покрытий холодного отверждения, должен быть в первую очередь устойчив к возможному попаданию примесей и обладать жизнеспособностью, обеспечивающей проведение работ в широком диапазоне температур. Поэтому можно сделать вывод о том, что лучшей основой для нанесения кремнийорганического гидрофобного покрытия холодного отверждения, несмотря на существующие ограничения, будет все же одноупаковочный КОК.

К широко известным в настоящее время компаундам данного типа относятся "Силгард" (США), КЛТ-30A (Россия), ЭКП-102 (Украина). Диэлектрические характеристики образцов покрытий (твердых полимерных пленок), полученных при отверждении этих компаундов, приведены в таблице 1.

Так как оптимизируемым объектом является гидрофобное кремнийорганическое покрытие холодного отверждения, то основными факторами, влияющими на процесс его образования и определяющими его свойства, являются компоненты, входящие в состав КОК, и их количество. Выбор искомых компонентов был обусловлен как их достоинствами, так и их недостатками с точки зрения как электроизоляционных свойств, так и технологичности получаемого КОК (см. табл.2).

Из вышеизложенной таблицы следует, что из перечисленных компонентов для дальнейшего рассмотрения в качестве оптимизирующих факторов целесообразно исследовать следующие:

1. Гидрат окиси алюминия (основное предназначение - увеличение дугостойкости).

2. Оксид железа (II) (увеличение дугостойкости и короноустойчивости).

3. Низкомолекулярная кремнийорганическая жидкость 119-215 (увеличение скорости восстановления гидрофобности после воздействия короны, уменьшение водопоглощения).

4. Сажа ацетиленовая (окрашивание покрытия, повышение короноустойчивости).

Основное предназначение гидрата окиси алюминия и оксида железа (II) в составе композиции одинаково. На свойства покрытия (в первую очередь диэлектрические) влияют условия окружающей среды во время нанесения покрытия (температура и относительная влажность), вязкость композиции и ее количество, наносимое на единицу площади (определяющее толщину покрытия).

В соответствии с принятым решением на металлические образцы (по 5 круглых образцов диаметром 100 мм для измерения диэлектрических характеристик и водопоглощения, и по 5 прямоугольных образцов 70 мм×35 мм для определения дугостойкости) методом распыления были нанесены следующие гидрофобизирующие композиции на основе КОК (тут цифры в скобках показывают % содержание ингредиента по отношение к КОК):

состав №1: КОК (100)+FeO(26)+K(l)+С(0);

состав №2: КОК (100)+Alr(5)+К(1,25)+С(1);

состав №3: КОК (100)+FeO(14)+К(1)+С(4);

состав №4: КОК (100)+Alr(3)+К(1,5)+С(2,5);

состав №5: КОК (100)+FeO(26)+К(3,5)+С(3);

состав №6: КОК (100)+Alr(7)+К(5)+С(4);

состав №7: КОК (100)+FeO(14)+К(3,0)+С(1);

состав №8: КОК (100)+Alr(20)+К(5)+С(5);

состав №9: КОК (100)+Alr (11)+К(2,0)+С(0,5);

состав №10: КОК (100)+Alr(10)+К(2,5)+С(3,5);

состав №11: КОК (100)+Alr(18)+К(4)+С(5);

состав №12 (контрольный): КОК (100)+С(1).

После определения толщины полученных покрытий на круглых образцах была проведена отбраковка: если средняя толщина была менее 150 мкм или значения доверительного интервала были более 10% средней величины, то образец исключался из испытаний. Усредненные характеристики гидрофобных покрытий составов №1-№8 приведены в таблице 3.

ние Δtgδ

кость t, c

В ходе испытаний для каждого образца производились: внешний осмотр и определение диэлектрических характеристик (ρν, tgδ, ε) с периодичностью 1 раз в сутки в начальный период испытаний (до 4 суток) и 1 раз в 2-3 суток в последующий период. По результатам визуальных наблюдений за состоянием поверхности образцов было отмечено следующее:

1) через 2-е суток от начала испытаний - появление видимых изменений поверхности покрытия в области воздействия коронного разряда;

2) через 8 суток - появление потемнения поверхности (около 50% площади) на расстоянии до 4 мм от края высоковольтных электродов и появление следов воздействия коронного разряда (слабого радужного оттенка при наблюдениях под острым углом) на расстоянии до 7 мм от края электродов;

3) за период через 11-17 суток - усиление потемнения поверхности (100% площади) на расстоянии до 5 мм от края высоковольтных электродов и распространение следов воздействия (слабого радужного оттенка) на расстояние до 8 мм от края электродов;

4) через 29 суток - усиление потемнения поверхности и расширение границ этой области на расстояние до 6 мм от края электродов;

5) за весь последующий период от 31 до 60 суток (окончание испытаний) -размеры областей с видимым изменением состояния поверхности почти не изменялись: область потемневшей поверхности имела форму кольца с диаметрами 26 мм и 12 мм, а следы от воздействия коронного разряда отмечались на расстоянии до 9 мм от края электродов.

На протяжении всего периода испытаний ρν, tgδ и ε испытуемых образцов изменялись незначительно. Все полученные значения находились в пределах возможных отклонений из-за неравномерности толщины образцов и колебаний температуры окружающей среды во время измерений. Изменения состояния поверхности в области воздействия коронного разряда свидетельствуют о процессах деструкции полимерного материала.

Было установлено, что через 10 и более суток после начала испытаний эти процессы начинают стабилизироваться, а скорость разрушения покрытий с содержанием сажи 3,5-5% (составы №10 и №11) меньше, чем у покрытий, содержащих 0,5% и 1% (составы №9 и №12).

Исходя из полученных результатов, можно сделать следующие выводы:

1) образцы кремнийорганических композиций с увеличенным до 3,5-5% содержанием сажи (составы №10 и №11) обладают большей устойчивостью к воздействию коронного разряда большой продолжительности; при этом оптимальное содержание сажи составляет 0,5-2,5%;

2) увеличение содержания сажи не снизило водоотталкивающих свойств, определяемых по увеличению массы после увлажнения в дистиллированной воде;

3) образцы, содержащие 1,25-2,5% низкомолекулярной кремнийорганической жидкости 119-215, по своим гидрофобным свойствам (влагопоглощению) лишь незначительно уступают образцам, содержащим 3,5-4% низкомолекулярной кремнийорганической жидкости 119-215.

4) В целях повышения трекингоэрозионной стойкости покрытия в качестве антипирина в его состав вводят и гидрат окиси алюминия Al г.Он обладает большей растворимостью в "Сольвенте нефтяном", чем диоксид титана, что значительно облегчает приготовление гидрофобизирующей композиции в "полевых условиях" (непосредственно на территории объекта гидрофобизации).

Наличие химически связанной воды дает возможность части молекул гидрата окиси алюминия принимать участие в реакциях полимеризации однокомпонентных кремнийорганических компаундов холодного отверждения. В результате увеличивается скорость полимеризации, и некоторая часть атомов алюминия включается в структуру полимерных цепей, что увеличивает их стойкость к термической деструкции.

Увеличение количества гидрата окиси алюминия повышает щелочностойкость покрытия. Но при этом снижается удельное объемное сопротивление и увеличивается тангенс угла диэлектрических потерь, измеренные на образце после 24 часов увлажнения в дистиллированной воде.

5) Увеличение доли низкомолекулярной кремнийорганической жидкости 119-215 (более 2,5%, т.е. до 3-5% и более от массы КОК), как показали проведенные эксперименты, замедляет процессы полимеризации. В результате этого поверхность покрытия может длительное время оставаться липкой и частицы загрязненных частиц, выпавшие за это время, насыщают поверхностный слой, ухудшая его диэлектрические характеристики.

КОК обеспечивает образование механически прочного покрытия, а низкомолекулярная кремнийорганическая жидкость 119-215 заполняет свободные пространства, образующиеся при затвердевании, препятствуя проникновению молекул воды и ионов солей результате их диффузии из окружающей среды. Это уменьшает влагопроницаемость и влагопоглощения покрытия, увеличивает его устойчивость к поверхностным токам утечки и частичных разрядов.

После комплексного анализа всех данных об изменении характеристик испытуемых образцов (α, ρν, tgδ, ε), совместно с имеющейся информацией о механизмах окисления кремнийорганических полимеров, был сделан вывод о том, что предполагаемый механизм физико-химического «разрушения» гидрофобного покрытия исследуемого типа включает следующие этапы:

Этап №1. Окисление метальных групп активными атомами кислорода:

≡Si-СН3+2O•⇒≡Si-ОН+H2CO↑

Химическое взаимодействие проходит с незначительным увеличением массы. Группы - OH, образовавшиеся на поверхности покрытия легко образуют водородные связи с молекулами воды и по мере увеличения числа этих групп поверхность приобретает гидрофильные свойства (резкое падение гидрофобных свойств после кратковременного воздействия коронного разряда).

Этап №2. Увеличение «структуризации» поверхности - образование новых Si-О связей ("сшивок"):

≡Si-OH+HO-Si≡⇒≡Si-O-Si≡+H2O

≡Si-ОН+Н3С-Si≡⇒=Si-O-Si≡+CH4↑

≡Si-ОН+H3C-Si≡+O2=⇒=Si-О-Si≡+CO2↑+H2↑

Такое химическое взаимодействие проходит с уменьшением массы. В результате: уплотняется поверхностный слой, затрудняется диффузия кислорода в покрытие. Уменьшение числа групп -OH на поверхности покрытия способствует восстановлению гидрофобных свойств.

Этап №3. Деструкция по концам силоксановых цепей с образованием низкомолекулярных силоксанов:

HO-Si(CH3)2-О-Si(CH3)2-O-Si(CH3)2-O-Si≡⇒

⇒[Si(CH3)2-O]3+HO-Si≡

Химические реакции данного типа идут без изменения массы. В результате «выхода» на поверхность покрытия низкомолекулярных силоксанов идет восстановление гидрофобных свойств (увеличение угла смачивания поверхности в зоне воздействия коронного разряда, а также появление радужного оттенка на поверхности покрытия.)

Этап №4. Окислительная деструкция:

… - Si(CH3)2 -…+O3⇒H2CO↑+СН4↑+SiO2↓

Химическое превращение проходит с незначительным увеличением массы. В результате таких процессов происходит накопление диоксида кремния на поверхности покрытия (уменьшение блеска и гладкости поверхности, а также появление темного налета).

Следует отметить, что химическая реакция этапа №1 является «инициатором» реакций этапов №2 и №3. При продолжительном воздействии коронного разряда эти реакции (с уменьшением и увеличением массы) протекают одновременно, вследствие чего механизм разрушения кремнийорганического покрытия имеет очень сложный характер.

Поскольку по результатам внешнего осмотра на образцах не обнаружено геометрического «роста» области воздействия коронного разряда, можно сделать следующие предположения:

- все испытанные покрытия (составов №9-№12) обладают короноустойчивостью, достаточной для их успешного применения в течение не менее 5 лет на изоляции действующих высоковольтных линий и подстанций;

- временная потеря гидрофобности на отдельных участках поверхности вследствие воздействия короны не вызовет существенного снижения влагоразрядных характеристик гидрофобизированного изолятора в целом.

Эффективность данного технического решения подтверждается результатами сравнительных испытаний на образцах и на реальных изоляторах. Образцы испытывались в камере тумана в условиях непрерывного протекания поверхностных токов утечки, характерных для эксплуатации (4-5 мА), а изоляторы - в камере соленого тумана при воздействии рабочего напряжения и поверхностных частичных разрядов.

Как следует из результатов испытаний образцов и изоляторов, гидрофобное покрытие "КОК+низкомолекулярная кремнийорганическая жидкость" имеет лучшие эксплуатационные характеристики, чем известное покрытие. Оптимальное весовое соотношение между компаундом и низкомолекулярной кремнийорганической жидкостью составляет 1:(0,0125-0,025).

Предлагаемый состав может наноситься на поверхность изоляции распылением (механизированный способ), погружением обработанного изделия в состав или щеткой. Для оказания необходимой вязкости состава при нанесении механизированным способом с помощью устройства типа краскопульта предлагается использовать растворитель "Сольвент нефтяной". После нанесения на поверхность растворитель испаряется, не оказывая влияния на электрические характеристики покрытия.

Оптимальное весовое соотношение между компаундом и гидратом окиси алюминия, обеспечивающее максимальное увеличение щелочестойкости, при сохранении диэлектрических характеристик покрытия соответствующим нормам, принятых для кремнийорганических резин (ТУ У 3.72-00216473-028-2001), составляет 1:(0,05-0,15) от массы компаунда.

В разработанном техническом решении отверждение КОК осуществляется с помощью катализатора (отвердителя) метилтриацетоксисилана или К-10C при комнатной температуре в присутствии влаги воздуха. Это обусловлено тем, что катализатор К-10C (метилтриацетоксисилан) имеет кислую реакцию, т.к. при соприкосновении с влагой воздуха он быстро гидролизуется с образованием уксусной кислоты. Она же в больших количествах выделяется при отверждении каучука СКТН в результате присоединения атомов водорода гидроксильных групп каучука к кислотным остаткам катализатора.

Вулканизация протекает только в присутствии влаги воздуха. При этом прежде происходит гидролиз ацетатных групп, и затем конденсация молекул с помощью сшивающих агентов, содержащих три функциональные группы, в результате чего возрастает молекулярная масса. Выделяющаяся уксусная кислота, имеющая характерный запах, улетучивается из системы.

Агрессивная концентрированная уксусная кислота, как показали испытания, вызывает коррозионное повреждение углеродистой стали. Выделение кислоты также сопровождается усадкой гидрофобизатора. Усадка гидрофобизатора и коррозия стали являются главными причинами недостаточной адгезионной прочности соединения поверхности конструктивних элементов изолятора с гидрофобизатором, что проявляется в отслаивании гидрофобизатора от поверхности изолятора и проникновении влаги к поверхности изолятора и границе раздела «изолятор-покрытие».

Попытка применения других катализаторов отверждения каучука СКТН, не образующих уксусную кислоту, не дали положительных результатов. Так, применение хорошо известного катализатора К-18 (тетраэтоксисилан) существенно усложнило технологию гидрофобизации, увеличило время отверждения и не улучшило качества изоляторов.

Усложнение технологии заключалось в том, что гидрофобизаторы с катализатором К-18 являются двухкомпонентными и требуют смешения перед наложением. Реакция вулканизации протекает очень медленно, поэтому она требует ускорения соответствующими катализаторами кислого или щелочного характера. Такими являются соли металлов или металлоорганических соединений: Sn, Pb, Ti, Zn. В основном применяется октоат олова Sn(OOCC7H15)2.

Реакция отверждения с катализатором К-18 также сопровождается выделением побочного продукта (в данном случае спирта) и, как следствие, усадкой герметика (гидрофобизатора). Кроме этого, применение гидрофобизатора с катализатором К-18 требует предварительно грунтовки поверхности металлов.

Приведенный выше анализ механизмов отверждения гидрофобизаторов показал, что герметизация изоляторов должна осуществляться веществами, отверждение которых происходит без усадки и без выделения побочных продуктов, т.е. при помощи К-ЮС (метилтриацетоксисилана).

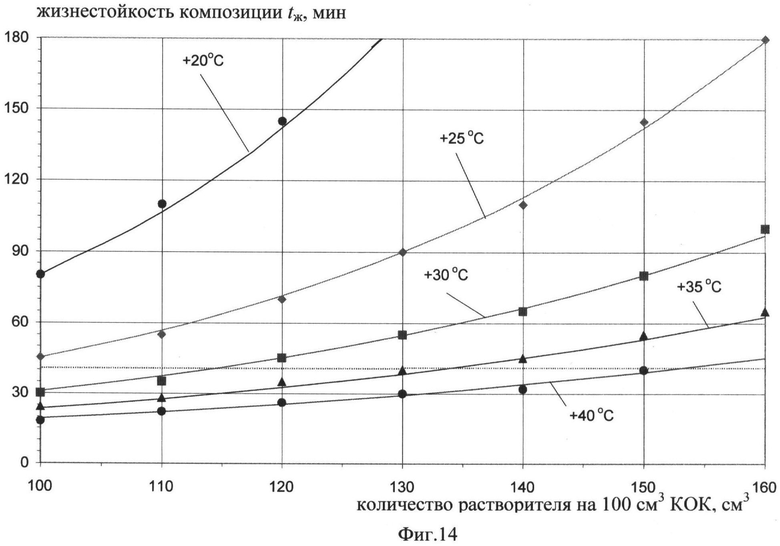

Разработанное техническое решение иллюстрируется при помощи фиг.1-14, где: на фиг.1 показано горение дуги на поверхности вулканизированного покрытия при силе тока 10 мА; на фиг.2 показано состояние этой поверхности покрытия после 1 мин ее воздействия при силе тока 10 мА; на фиг.3 показан характер горения дуги при силе тока 50 мА; на фиг.4 показано состояние поверхности покрытия, подвергшегося воздействию силы тока 50 мА, после отключения напряжения; на фиг.5 показано горение продуктов деструкции покрытия в канале дуги перед ее погасанием; на фиг.6. показан вид поверхности покрытия после погасания горения продуктов деструкции покрытия в канале дуги; на фиг.7 показан вид поверхности покрытия после удаления обуглившегося поверхностного слоя в местах, где не было погасание дуги; на фиг.8 показан вид поверхности покрытия после удаления обуглившегося поверхностного слоя в местах, где было погасание дуги; на фиг.9 схематически показан механизм появления и развития трекинга; на фиг.10 показан характер смачиваемости гидрофобизированной поверхности изолятора который характеризуется величиной краевого угла смачивания α≥60°; на фиг.11 показан характер смачиваемости гидрофобизированной поверхности изолятора после 2-х лет эксплуатации в районе цементного комбината, который характеризуется величиной краевого угла смачивания α=179°; на фиг.12 показана смачиваемость поверхности покрытия после 10 мин прекращения воздействия коронного разряда (правая капля на поверхности является контрольной и находится вне области воздействия); на фиг.13 показана смачиваемость поверхности покрытия после 60 мин воздействия коронного разряда (правая капля на поверхности является контрольной и находится вне области воздействия); на фиг.14 показана жизнестойкость гидрофобизирующей композиции при температурах окружающей среды +20°C, +25°C, +30°C, +35°C и +40°C в зависимости от количества органического растворителя для КОК.

Приготовление и нанесение жидкого ГП на основе разработанного КОК производится следующим образом.

Искомый гидрофобный КОК готовят на основе силиконового низкомолекулярного каучука, наполнителя, отвердителя и растворителя. Причем в качестве силиконового низкомолекулярного каучука используют каучук марки СКТН, в качестве наполнителя используют как твердый наполнитель в виде гидрата окиси алюминия и сажи ацетиленовой, так и жидкий наполнитель в виде низкомолекулярной кремнийорганической жидкости 119-215, а в качестве отвердителя используют метилтриацетоксисилан. В качестве растворителя КОК используют органический растворитель марки «сольвент нефтяной».

Приготовление раствора гидрофобного покрытия нужной консистенции осуществляют следующим образом. В компаунд перед смешиванием с низкомолекулярной кремнийорганической жидкостью 119-215 дополнительно вводят твердый наполнитель в виде сажи ацетиленовой, после чего полученную жидкую композицию тщательно перемешивают до образования искомой однородной смеси.

При этом КОК содержит на 100,0 мас.ч. каучука гидрат окиси алюминия в количестве 5,0-15,0 мас.ч., сажу ацетиленовую в количестве 0,5-2,5 мас.ч., низкомолекулярную кремнийорганическую жидкость 119-215 в количестве 1,25-2,5 мас.ч., метилтриацетоксисилан в количестве 2,5-6,5 мас.ч.

После этого в емкость для смешивания наливают растворитель, после чего добавляют наполнители в виде гидрата окиси алюминия, и полученный раствор перемешивают до образования однородной смеси.

Причем весовое соотношение между КОК и растворителем выбирают в зависимости от температуры окружающей среды, при этом искомое весовое соотношение на 100,0 мас.ч. каучука составляет (0,85-1,0) мас.ч. при температуре окружающей среды до 25°C и (1,05-1,4) мас.ч. при температуре окружающей среды свыше 25°C. В то же время нанесение гидрофобного покрытия производят при температуре окружающего воздуха не ниже минус 10°C и отсутствии атмосферных осадков, а также росы.

Приготовленное ГП на основе КОК в невулканизированном состоянии характеризуется жизнестойкостью (жизнеспособностью) при температуре от 15°C до 35°C в пределах 15-60 мин (см. фиг.14). После этого производят очистку гидрофобизируемой поверхности от существующих загрязнений и наносят слой приготовленной гидрофобной композиции необходимой толщины. Примерно через 30 мин после нанесения ГП вулканизируется и гидрофобизированная электроизоляционная конструкция может эксплуатироваться.

Таким образом, преимуществом разработанного КОК по сравнению с аналогами и прототипом является повышение надежности и увеличение срока службы наносимого завулканизированного ГП на основе КОК, оптимизация его состава, что приводит также к повышению влагоразрядных напряжений высоковольтной изоляции в течение всего продолжительного срока ее эксплуатации.

Так, например, результаты проведенных испытаний электроизоляционных конструкций, полученных при помощи заявляемого технического решения, на допустимое рабочее напряжение и напряженность электрического поля подтверждают снижение вероятности перекрытия гирлянд изоляторов в результате загрязнения по меньшей мере на 15-20%.

Все испытанные гидрофобизированные изоляторы выдержали испытания на трекингэрозионную стойкость (более 500 час) и могут эксплуатироваться в районах с высоким уровнем загрязнености атмосферы до 4-й СЗА включительно, величине относительной влажности атмосферы в пределах 20-100%, величине максимально допустимого рабочего напряжения, подаваемого на электроизоляционную конструкцию, в пределах 6-750 кВ.

Амплитуды основных токов утечки через гидрофобизированные изоляторы были в 1,5-2 раза меньше, чем через изоляторы без покрытия. В реальных условиях эксплуатации эта величина будет еще больше, так как поверхность кремнийорганических полимерных покрытий загрязняется значительно меньше. Помимо этого, получаемое гидрофобное покрытие на основе КОК указанного состава в вулканизированном состоянии имеет улучшенные эксплуатационные свойства по сравнению по сравнению с известными покрытиями (см. табл.4).

Кроме того, разработанный КОК характеризуется в вулканизированном состоянии удельным объемным электрическим сопротивлением ρν не менее 3,0×1014 Ом×см, удельным поверхностным электрическим сопротивлением ρs не менее 1,0×1015 Ом, тангенсом угла диэлектрических потерь tgδ при частоте 50 Гц не более 0,008, условной разрывной прочностью при растяжении не менее 0,55 МПа, относительным удлинением при разрыве не менее 100%, электрической прочностью в дистиллированной воде не менее 10 кВ/мм, а также прочностью связи с металлом при отслаивании не менее 0,60 Н/м.

Оптимизация состава и соотношения компонентов КОК, в свою очередь, позволяет уменьшить потери расходных материалов при гидрофобизации поверхности электроизоляционных конструкций покрытием на основе КОК.

Эффективность применения разработанного КОК при его использовании в технологии нанесения ГП механизированным способом подтверждается более чем 15-ти летним положительным опытом ее применения на подстанциях, расположенных в зонах с интенсивными промышленными загрязнениями.

В то же время наиболее оптимальный состав ГП, а также улучшенные условия очистки и «самоочистки» получаемой гидрофобизируемой поверхности высоковольтной изоляции позволяют при проведении профилактических мероприятий исключить работы по снятию «старого» слоя ГП перед нанесением «нового» и обеспечивают эффективную эксплуатацию покрытия без проведения дополнительных профилактических мероприятий в течение не менее 10 лет.

Полученные результаты проведенных исследований могут также использоваться при изготовлении наружной полимерной изоляции другого высоковольтного электротехнического оборудования: ограничителей перенапряжений, опорных и проходных изоляторов, трансформаторов тока и напряжения.

Изобретение относится к гидрофобным кремнийорганическим компаундам, предназначенным для нанесения на электроизоляционные конструкции, например высоковольтные изоляторы, и может быть использовано для усиления влагоразрядного напряжения и повышения электрической прочности внешней изоляции, работающей в условиях загрязнения. Гидрофобный кремнийорганический компаунд для электроизоляционных конструкций выполнен на основе кремнийорганических композиций холодного отверждения. Компаунд содержит силиконовый низкомолекулярный каучук, наполнитель, а также отвердитель или катализатор. Компаунд в вулканизированном состоянии характеризуется величиной краевого угла смачивания, составляющего от 60° до 179°, трекингоэрозионной стойкостью при длительности испытаний, составляющей не менее 500 ч при рабочих напряжениях 6-750 кВ, а также дугостойкостью, характеризующейся значением тока дуги не менее 100 мА при длительности воздействия не менее 600 с. Техническим результатом заявленного изобретения является повышение надежности и увеличение срока службы гидрофобного электроизоляционного покрытия на основе компаунда, что обеспечивается составом и соотношением компонентов компаунда и указанными эксплуатационными свойствами покрытия в вулканизированном состоянии. 4 з.п. ф-лы, 4 табл., 14 ил.

1. Гидрофобный кремнийорганический компаунд для электроизоляционных конструкций на основе одно- или двухупаковочных кремнийорганических композиций холодного отверждения, который содержит силиконовый низкомолекулярный каучук, наполнитель, а также и отвердитель или катализатор, отличающийся тем, что компаунд в вулканизированном состоянии характеризуется величиной краевого угла смачивания, составляющего от 60° до 179°, трекингоэрозионной стойкостью при длительности испытаний, составляющей не менее 500 ч при рабочих напряжениях 6-750 кВ, а также дугостойкостью, характеризующейся значением тока дуги не менее 100 мА при длительности воздействия не менее 600 с.

2. Компаунд по п.1, отличающийся тем, что он в невулканизированном состоянии характеризуется жизнеспособностью при температуре от 15°C до 35°C в пределах 15-60 мин, а в вулканизированном состоянии характеризуется условной разрывной прочностью при растяжении не менее 0,55 МПа, относительным удлинением при разрыве не менее 100%, удельным объемным электрическим сопротивлением ρv не менее 3,0·1014 Ом×см, удельным поверхностным электрическим сопротивлением ρs не менее 1,0·1015 Ом, тангенсом угла диэлектрических потерь tgδ при частоте 50 Гц не более 0,008, электрической прочностью в дистиллированной воде не менее 10 кВ/мм, а также прочностью связи с металлом при отслаивании не менее 0,60 Н/м.

3. Компаунд по п.1, отличающийся тем, что он в вулканизированном состоянии характеризуется сроком службы, составляющим не менее 10 лет, при эксплуатации в условиях перепада температур от минус 60°C до плюс 65°C.

4. Компаунд по п.1, отличающийся тем, что в качестве силиконового низкомолекулярного каучука он содержит каучук марки СКТН, в качестве наполнителя он содержит как твердый наполнитель в виде гидрата окиси алюминия и сажи ацетиленовой, так и жидкий наполнитель в виде низкомолекулярной кремнийорганической жидкости марки 119-215, а в качестве отвердителя компаунд содержит метилтриацетоксисилан.

5. Компаунд по п.4, отличающийся тем, что он содержит на 100,0 мас.ч. каучука низкомолекулярную кремнийорганическую жидкость в количестве 1,25-2,5 мас.ч., гидрат окиси алюминия в количестве 5-15,0 мас.ч., сажу ацетиленовую в количестве 0,5-2,5 мас.ч., а также отвердитель в количестве 2,5-6,5 мас.ч.

| СПОСОБ ГИДРОЗАЩИТЫ ВЫСОКОВОЛЬТНЫХ ОПОРНЫХ ИЗОЛЯТОРОВ | 2002 |

|

RU2231844C2 |

| ВЫСОКОВОЛЬТНЫЙ ПОДВЕСНОЙ ИЗОЛЯТОР | 2006 |

|

RU2297056C1 |

| UA 77628 C2, 15.07.2005 | |||

| ИЗОЛЯТОР КОНТАКТНОЙ СЕТИ И ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧ | 1997 |

|

RU2106267C1 |

| Способ повышения влагоразрядных напряжений электрических изоляторов | 1991 |

|

SU1835560A1 |

| JP H 11329124 A, 30.11.1999. | |||

Авторы

Даты

2013-11-20—Публикация

2012-02-21—Подача