Область техники, к которой относится изобретение

Изобретение относится к технике тонкого измельчения и конкретно к мельницам с шаровыми рабочими органами, использующим действие центробежных сил. Предпочтительное применение в производстве строительных материалов для размола цемента и подготовки пресс-порошка, возможно использование в энергетике, химической и прочих отраслях промышленности.

Уровень техники

Известна мельница среднеходная шаровая типа МШС-158, пр-ва Сызранского турбостроительного завода (см. кн. Л.А. Летин. Среднеходные и тихоходные мельницы. - М: Энергоиздат, 1981 г., стр.30-33), размалывающая часть которой включает неподвижное верхнее и вращающееся нижнее кольца, на обращенных друг к другу поверхностях которых сформированы кольцевые выемки, образующие кольцевую дорожку для мелющих шаров. Загружаемый через осевой патрубок материал под действием центробежных сил перемещается от центра к периферии, подвергаясь измельчению шарами, катящимися по дорожке. К недостаткам мельницы следует отнести низкую интенсивность измельчения.

Большей интенсивностью измельчения характеризуются подобные устройства, в которых выполнена не одна, а несколько концентрично расположенных друг относительно друга кольцевых дорожек (см. патент SU 1734836, МПК: B02C 15/12, опубл. 23.05.1992 г., или патент SU 1003890, МПК: B02C 15/10, от 15.06.83 г). В этих устройствах размалываемый материал последовательно проходит через зоны размола, образуемые кольцевыми рядами шаров, при этом происходит истирание материала, попадающего между шаром и поверхностями неподвижного верхнего и вращающегося нижнего колец. Необходимые для разрушения материала усилия создаются системой прижатия верхних колец. К недостаткам подобных устройств следует отнести то, что материал достаточно быстро проходит от центра к периферии, проскакивая между шарами, что обусловлено отсутствием каких-либо ограничений между помольными зонами рядов, и как следствие, невозможность контролирования тонкости помола. Другим недостатком является ограниченная подвижность мелющих тел, зажатых между верхним и нижним кольцами.

Известно устройство для измельчения твердого материала (см. патент на изобретение RU 2045345, МПК: B02C 17/06, опубл. 10.10.1995 г), в котором организованы кольцевые помольные камеры, размещенные концентрично и сообщенные между собой калиброванными проходными каналами, что позволяет получить на выходе устройства однородный по составу равномерно измельченный готовый продукт.

Сходными конструктивными признаками с заявляемым техническим решением являются следующие: наличие кольцевых (торообразных) помольных камер с мелющими шарами, сформированных концентричными кольцевыми выемками на обращенных друг к другу поверхностях дисков, соосно установленных в корпусе с зазором между собой, обеспечивающим образование кольцевых щелевых каналов, сообщающих помольные камеры, и разгрузочной щели на периферии, наличие загрузочного отверстия в центре верхнего диска.

Диски с помольными камерами объединены в единый блок, совершающий осевое вращение вокруг общей оси дисков и возвратно-поступательное перемещение вдоль нее. В процессе вращения блока центробежные силы прижимают свободно размещенные в объеме помольных камер мелющие шары к стенкам камер. Чтобы обеспечить принудительный отрыв мелющих тел от стенок и повысить интенсивность измельчения осуществляют периодическое встряхивание блока камер. Наличие дополнительного привода и механизма встряхивания усложняет устройство, повышает энергетические затраты.

В качестве ближайшего аналога, которому присуща совокупность признаков, наиболее близкая к совокупности существенных признаков заявляемого технического решения, выбрана конструкция мельницы, раскрытая в патенте SU 422457, МПК: B02C 15/16, опубл. 05.04.1974 г.Сходными конструктивными признаками с заявляемым техническим решением являются следующие: наличие кольцевых помольных камер с мелющими шарами, образованных концентричными кольцевьми выемками на обращенных друг к другу поверхностях дисков, соосно установленных в корпусе с зазором между собой, обеспечивающим образование кольцевых щелевых каналов, сообщающих помольные камеры, и разгрузочной щели на периферии, наличие загрузочного отверстия в центральной части первого диска (крышке), и привода осевого вращения второго диска (стола).

К недостаткам ближайшего аналога следует отнести сложность конструкции, что обусловлено наличием сложной гидравлической системы прижимных элементов, обеспечивающих поджатие мелющих шаров, к поверхности нижнего диска, что также ограничивает подвижность шаров и снижает интенсивность измельчения. Сложная и неодинаковая форма кольцевых выемок на первом и втором дисках усложняет технологию изготовления устройства, повышает его стоимость.

Раскрытие изобретена

Задачей, на решение которой направлено заявляемое изобретение, является упрощение конструкции устройства с одновременным повышением его надежности и интенсивности процесса измельчения.

Достигаемые при этом технические результаты заключаются в упрощении конструкции устройства и повышении технологичности его изготовления за счет исключения из конструкции специальных элементов, обеспечивающих прижатие мелющих шаров к стенкам камеры, а также в обеспечении большей подвижности мелющих тел.

Упомянутая задача решена, а положительные результаты достигнуты, благодаря усовершенствованиям устройства для измельчения и активации материалов, которое содержит кольцевые помольные камеры с мелющими шарами, образованные концентричными кольцевыми выемками, выполненными на обращенных друг к другу поверхностях дисков, соосно установленных в корпусе с зазором между собой, обеспечивающим образование кольцевых щелевых каналов, сообщающих помольные камеры, и разгрузочной щели на периферии, при этом первый диск выполнен с загрузочным отверстием в центральной части, а второй - установлен с возможностью вращения относительно их общей оси.

Упомянутые усовершенствования заключаются в том, что помольные камеры выполнены с радиально вытянутым относительно оси вращения профилем, между участками которого, расположенными по сторонам от выхода из камеры, можно вписать условную окружность с радиусом, равным радиусу мелющего шара, так, что угол, образованный между лучами, проведенными из центра условной окружности через точки ее контакта с упомянутыми участками профиля, составляет от 50° до 160°.

Каждая помольная камера сообщена с двумя щелевыми каналами, образующими, соответственно, вход в камеру - со стороны, расположенной ближе к оси вращения, и выход из камеры - с противоположной, более удаленной от оси вращения, стороны, что обусловлено направлением действия центробежных сил, перемещающих материал от центра к периферии дисков.

Основным отличием предлагаемой мельницы от прототипа и других известных аналогов является форма помольных камер, которая характеризуется следующими отличительными признаками. Во-первых, это выполнение помольных камер с профилем (поперечным сечением), вытянутым в радиальном относительно оси вращения направлении. Благодаря этому мелющие шары, свободно размещенные в объеме камеры, обладают достаточной свободой перемещения и возможностью самоустановки в рабочем положении: под действием центробежных сил мелющий шар стремиться занять оптимальное, наиболее удаленное от оси вращения положение.

Вторым отличительным признаком, характеризующим форму помольных камер, является выполнение профиля помольной камеры с возможностью вписания в него, а именно между участками профиля, расположенными по сторонам от выхода из камеры, условной окружности с радиусом, равным радиусу мелющего шара. Вписанной окружность является тогда, когда она лежит внутри, т.е. между упомянутыми участками профиля, и касается их, т.е. имеет с упомянутыми участками точки контакта.

Условная окружность характеризует место, которое занимает мелющий шар под действием центробежных сил в процессе работы устройства. Именно в точках касания условной окружности с участками профиля будет происходить основной контакт мелющего шара со стенками помольной камеры, к которым он отбрасывается под действием центробежных сил. Эти точки контакта расположены по разные стороны от условной плоскости сопряжения дисков и на некотором расстоянии от выхода из камеры. От этих точек стенки камеры сужаются к выходному отверстию, препятствуя дальнейшему продвижению мелющего шара, последний словно «зажат» между стенками камеры под действием центробежных сил.

Таким образом, сама форма помольных камер (кривизна стенок) обеспечивает возможность прижима мелющих шаров под действием центробежных сил. Сами стенки помольной камеры в совокупности с центробежными силами выполняют функции прижимных элементов, имеющих место в решении-прототипе, что позволило исключить последние из конструкции, за счет чего упростить устройство, снизить затраты на его изготовление и обслуживание, повысить надежность работы устройства.

За счет того, что один из дисков неподвижен, а второй вращается, мелющий шар, прижатый действием центробежных сил к поверхностям дисков, получает раскручивающий момент и в процессе вращения оказывает истирающее воздействие на материал, попадающий между ним и стенками камеры.

Еще одним отличительным признаком является расположение точек контакта таким образом, что угол, образованный между лучами, проведенными из центра условной окружности через точки ее контакта с участками профиля, составляет от 50° до 160°. Именно такой угол между рабочими поверхностями (точками контакта стенок помольной камеры с мелющим шаром) обеспечивает наилучшие условия для работы устройства и измельчения материала.

Если рабочие площадки будут расположены под углом, больше 160° то при одновременном попадании под шар с двух сторон крупных или недробимых включений высока вероятность образования распора, вследствие одновременного встречно направленного (или близкого к этому) действия сил, что может привести к заклиниванию шара. В прототипе и известных аналогах прижимающие элементы подпружинены, что обеспечивает в подобном случае возможность отхода, перемещения поджимающей поверхности для пропуска недробимого включения и ее возврата в исходное положение, что предотвращает заклинивание. В заявляемом же решении прижимающие элементы отсутствуют, а выполняющая их функции стенка камеры не имеет возможности свободного перемещения, что в такой ситуации может привести к поломке.

При угле меньше 160° подобного заклинивания уже не происходит: при попадании недробимых включений между стенкой камеры и шаром, направление действия сил таково, что шар оттесняется от стенки внутрь камеры, т.к. он обладает полной свободой перемещения, а затем возвращается на место под действием центробежных сил.

Уменьшение угла между рабочими площадками менее 50° приведет к уменьшению плеча раскручивающего момента, а значит к быстрому раскручиванию и высокой скорости вращения мелющего шара, который закручивается «волчком», что ведет к потере производительности и повышенному износу стенок камеры.

Благодаря тому, что в заявляемом устройстве отсутствуют какие-либо прижимающие элементы, по прекращении действия центробежных сил или при их ослаблении, мелющие шары, имеющие полную свободу перемещения, отрываются от стенок помольной камеры и стремятся занять в ней нижнее положение. При этом возникают колебательные движения, обеспечивающие ударно-импульсные воздействия мелющих шаров на измельчаемый материал, что способствует более интенсивному измельчению материала.

Таким образом, вышеприведенная совокупность отличительных признаков обеспечивает достижение новых положительных технических результатов: упрощение конструкции за счет исключения из нее специальных прижимных элементов и обеспечение надежной работы устройства, повышение интенсивности процесса измельчения.

Проведенный заявителем анализ уровня техники не выявил решений, характеризующихся признаками, совпадающими с отличительными признаками заявляемого решения, что позволяет сделать вывод о соответствии заявляемого технического решения требованиям «новизны» и «изобретательского уровня».

В предпочтительном случае реализации устройства профиль помольной камеры образован дугами окружности с радиусом, равным 1,5÷3 Rш, где Rш - радиус мелющего шара. Такой профиль образуется в случае выполнения кольцевых выемок дисков в виде части торовой поверхности, а именно в форме сегмента тора с образующей окружностью радиусом (1,5-3) Rш, где Rш - радиус мелющего шара, полученного путем сечения тора плоскостью, перпендикулярной его оси.

Форма образованной в этом случае помольной камеры напоминает форму тора, из которого вырезан средний пласт, а его крайние части (сегменты) сдвинуты друг к другу.

Предложенное соотношение 1,5-3 между радиусами кривизны мелющего шара и стенок камеры обеспечивает расположение рабочих поверхностей (точек контакта) под углом 50°-160° друг к другу относительно центра шара в рабочем положении.

Принцип формирования кольцевых выемок верхнего и нижнего дисков одинаковый, отличаться может только площадь сегмента, формирующего поперечное сечение помольной камеры.

В другом предпочтительном случае реализации устройства, только участки профиля помольной камеры, расположенные по сторонам от выхода из камеры, выполнены в виде дуг окружности радиусом, равным 1,5-3 Rш радиуса мелющего шара.

В части, расположенной ближе к оси вращения дугообразный участок профиля может переходить в прямолинейный участок, ориентированный под углом к условной плоскости сопряжения дисков. В результате такого исполнения профиля образуется конусное сужение помольной камеры к входу.

Не исключено также выполнение профиля не с одним, а двумя или более прямолинейными участками, плавно сопряженными между собой. При совмещении кольцевых выемок дисков образуются кольцевые помольные камеры соответствующего профиля.

Предпочтительным является зеркально симметричнее исполнение кольцевых выемок дисков относительно условной плоскости сопряжения дисков.

Целесообразным является установка в каждой помольной камере, вблизи входа, кольцевого рассекателя треугольного профиля, одна из вершин которого обращена в направлении входа в камеру. Наличие рассекателей способствует разделению поступающего в камеру потока материала и его направлению вдоль стенок камеры под мелющие шары.

Рассекатели закрепляют на одном из дисков, предпочтительно, на неподвижном. Величина зазоров между внутренними стенками помольной камеры и рассекателем не превышает размеров недробимых включений, что исключает попадание последних в зону помола и возможность повреждения устройства. Может быть предусмотрена возможность регулирования упомянутых зазоров.

Целесообразным является уменьшение ширины щелевых каналов, сообщающих помольные камеры, от центра к периферии дисков, что позволяет организовать естественную сепарацию материала. Через калиброванное отверстие щелевого канала в последующую камеру измельчения будет проходить только материал, измельченный до определенной крупности, более крупные частицы материала будут возвращаться на доизмельчение.

Повышению надежности и качества работы способствует выполнение на периферийной поверхности вращающегося диска радиальных лопастей, обеспечивающих равномерное распределение выгружаемого материала и его направление в тангенциальный выгрузочный патрубок корпуса.

С целью повышения равномерности распределения загружаемого материала в центральной части вращающегося диска, под загрузочным отверстием, может быть выполнен распределительный конус.

С целью регулирования крупности конечного продукта может быть предусмотрена возможность изменения положения неподвижного диска относительно вращающегося, что позволит изменять ширину сообщающих камеры кольцевых каналов и ширину разгрузочной кольцевой щели.

Заявляемое решение применимо и для устройств, в которых осуществляют вращение обоих дисков. Причем вращение первого диска может осуществляться встречно вращению второго диска либо может быть сонаправлено вращению второго диска, но осуществляться с меньшей скоростью.

Краткое описание чертежей

Суть заявляемого изобретения поясняется примером и прилагаемыми чертежами, на которых изображено:

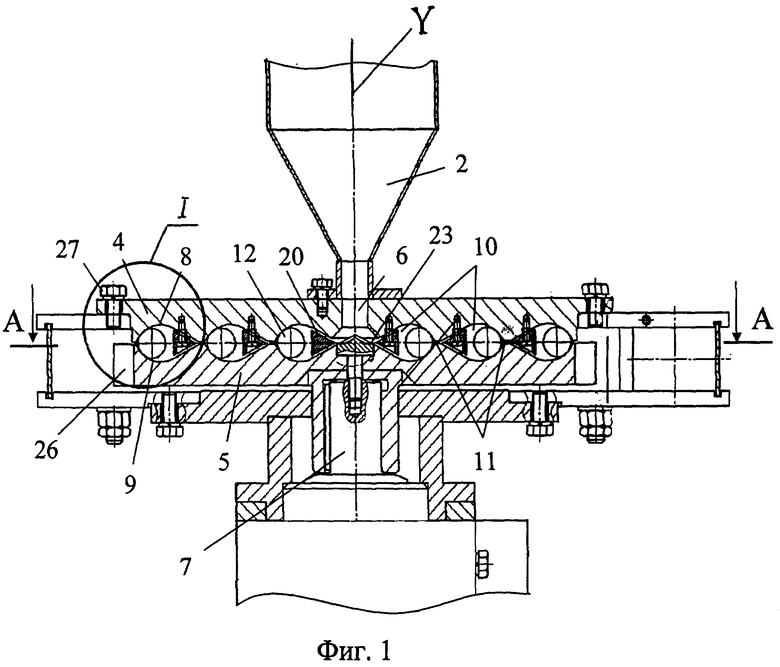

на фиг.1 - устройство, общий вид, вертикальный разрез;

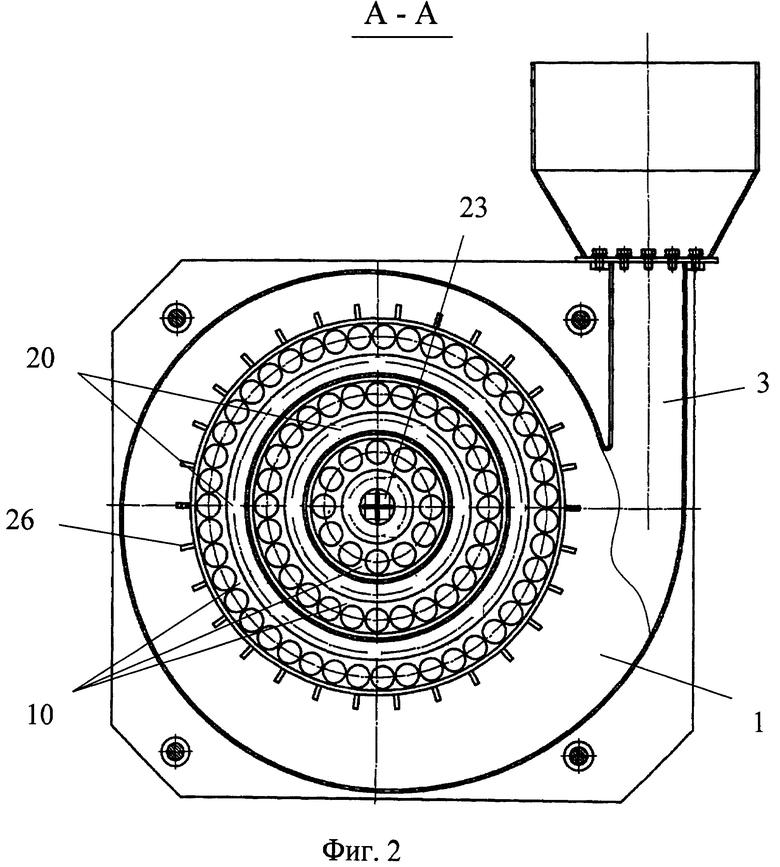

на фиг.2 - сечение А-А с фиг.1;

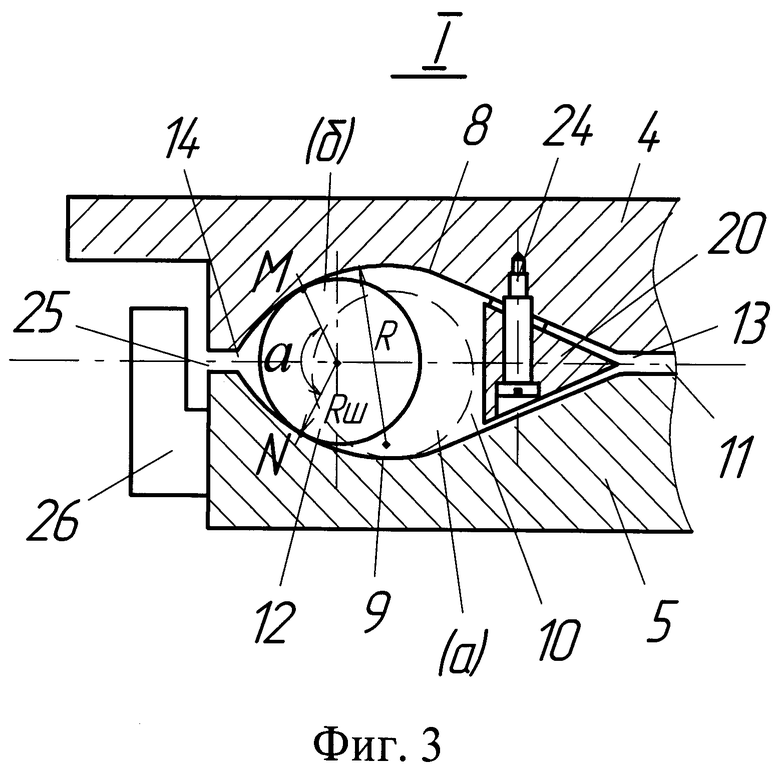

на фиг.3 - фрагмент с фиг.1, увеличено;

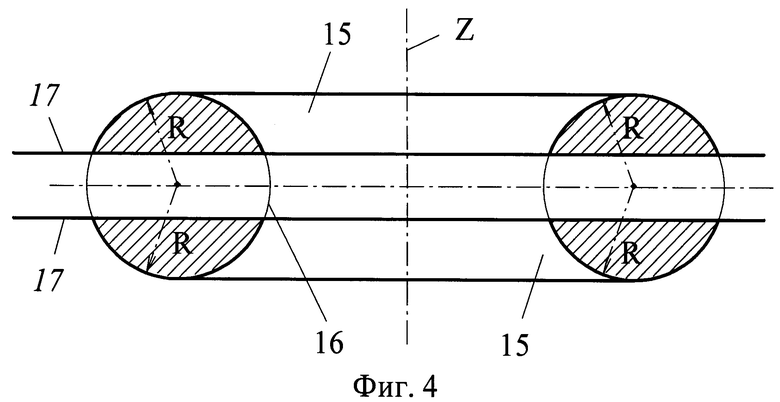

на фиг.4 - схема, поясняющая принцип формирования кольцевых выемок на основе тора;

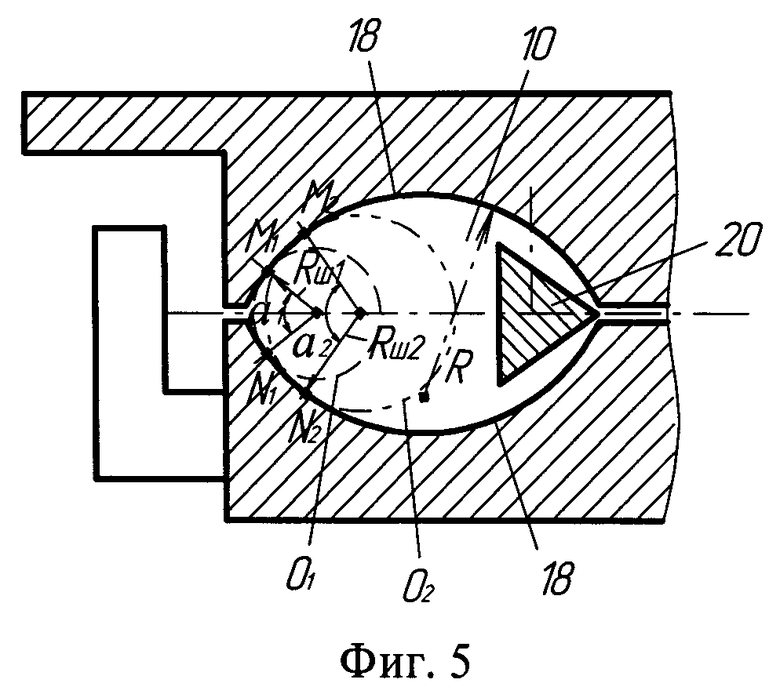

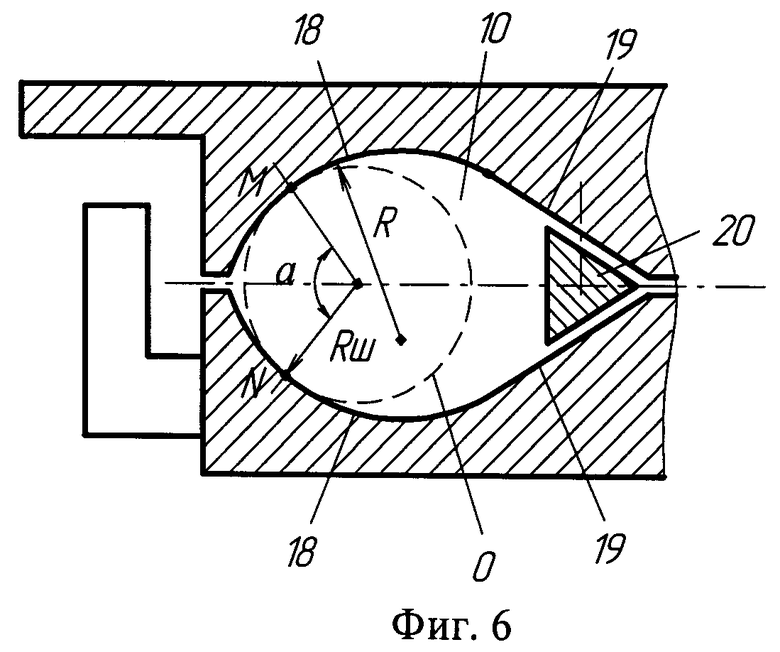

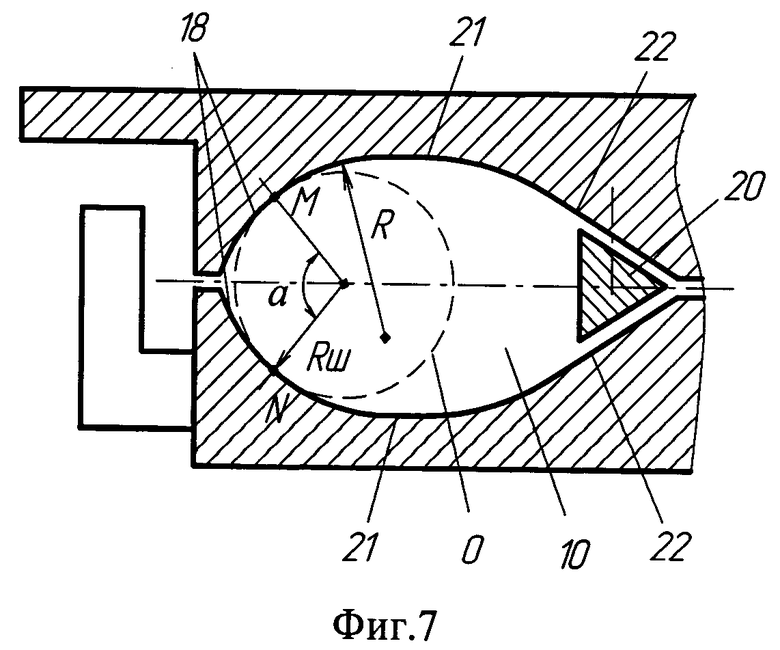

на фиг.5-7 приведены примеры реализации устройства, различающиеся формой профиля кольцевых выемок и размерами мелющих шаров.

Осуществление изобретения

Заявляемое устройство для измельчения и активации материалов содержит (см. фиг.1, 2) корпус 1 в форме улитки с загрузочным бункером 2 и тангенциальным выгрузочным патрубком 3, соосно размещенные в корпусе диски 4 и 5, из которых диск 4 закреплен неподвижно и выполнен с загрузочным отверстием 6 в центральной части, сообщенным с загрузочным бункером 2, а диск 5 установлен на валу 7 привода вращения.

В приведенном примере устройство имеет вертикально ориентированную ось Y вращения, что является предпочтительным случаем реализации заявляемого изобретения, однако не исключает возможности его использования в устройствах с горизонтально ориентированной осью вращения.

На обращенных друг к другу поверхностях дисков 4 и 5 выполнены концентричные кольцевые выемки 8 и 9, которые при установке дисков образуют концентрично расположенные кольцевые помольные камеры 10, сообщенные щелевыми кольцевыми каналами 11 и заполненные мелющими шарами 12. Ширина щелевых каналов 11 может изменяться от центра дисков к их периферии. Каждая помольная камера 10 сообщена с двумя щелевыми каналами 11. Ближе к оси вращения расположен вход 13 в камеру, с противоположной стороны - выход 14 из камеры (см. фиг.3).

В совокупности профили кольцевых выемок формируют профиль помольной камеры.

В одном примере исполнения устройства кольцевые выемки 8 и 9 дисков 4 и 5 имеют форму, повторяющую форму внутренней поверхности сегмента 15 тора с образующей окружностью 16 радиусом R=1,5÷3Rш, где Rш - радиус мелющего шара. Сегмент 15 образуется путем сечения тора плоскостью 17, перпендикулярной его оси Z (оси, вокруг которой осуществляют вращение образующей окружности тора) (см. фиг.4).

Кольцевые выемки могут повторять форму сегмента торовой поверхности полностью, как показано на фиг.5, при этом профиль выемок 8 и 9 имеет вид дуги 18 окружности с радиусом, равным (1,5÷3)Rш.

В другом примере использования изобретения выемки повторяют форму сегмента торовой поверхности только в части, наиболее удаленной от оси вращения (см. фиг.1, 3, 6). В этом случае профиль выемок имеет вид дуги 18 окружности с радиусом, равным (1,5÷3)Rш, плавно переходящей в части, расположенной ближе к оси вращения в прямолинейный участок 19, ориентированный под углом к условной плоскости сопряжения дисков.

Прямолинейные участки 19 профиля образуют конусное сужение камеры 10 к входу, в котором может быть размещен кольцевой рассекатель 20 треугольного профиля, одна из вершин которого обращена к входу 13 камеры. Рассекатель 20 закрепляют предпочтительно на неподвижном диске 5.

Возможным является выполнение более сложного профиля кольцевой выемки, например, с двумя прямолинейными участками 21 и 22, плавно сопряженными между собой (см. фиг.7).

В приведенных примерах выемки 8 диска 4 выполнены зеркально симметрично выемкам 9 диска 5, однако в других случаях реализации устройства площади сегментов тора, образующих поперечное сечение помольной камеры, могут отличаться.

Во всех приведенных примерах, между участками профиля, расположенными по сторонам от выхода 14 камеры 10, а это - дуги 18, можно вписать условную окружность O с радиусом, равным радиусу мелющего шара 12 так, что угол α, образованный между лучами, проведенными из центра условной окружности через точки М и N ее контакта с участками профиля, составляет от 50° до 160°.

Наличие прямолинейных участков профиля кольцевой выемки в более удаленной от оси вращения - рабочей части, также возможно, однако со временем в процессе работы устройства, мелющие шары выработают эту часть камеры до горообразной поверхности.

Устройство работает следующим образом.

Вал 7 привода вращения раскручивает диск 5. Подлежащий измельчению материал подается через загрузочный бункер 2 и отверстие 6 в центр вращающегося диска 5, где для равномерности распределения загружаемого материала может быть выполнен распределительный конус 23 с лопастями на наружной поверхности (см. фиг.1). Попадая на вращающийся диск 5, материал под действием центробежных сил движется к периферии дисков, последовательно проходя через помольные зоны камер 10, где он подвергается измельчению мелющими шарами 12.

Профиль (поперечное сечение) помольных камер 10, вытянутый в радиальном, относительно оси вращения Y, направлении обеспечивает свободу перемещения мелющего шара 12 и возможность его самоустановки. За счет центробежной силы шары 12 поднимаются из нижнего положения (а), показанного пунктиром на фиг.3, и занимают положение (б), в котором они контактируют с дисками 4 и 5 в точках М и N, соответственно. Это положение соответствует условной вписанной окружности О.

Шар 12 в положении (б) прижат к стенками камеры 10 в точках М и N под действием центробежных сил. От упомянутых точек стенки камеры 10 сужаются, препятствуя дальнейшему продвижению мелющего шара 12. За счет того, что верхний диск 4 неподвижен, а нижний диск 5 вращается, шар 12, прижатый к дискам центробежной силой, начинает раскручиваться, оказывая при этом истирающее воздействие на материал, попадающий между ним и стенками камеры 10.

Угол α, образованный между лучами, проведенными из центра условной окружности О через точки контакта М и N, составляет от 50° до 160°, что обеспечивает наилучшие условия для работы и истирания материала. На фиг.5 условно представлены два возможных варианта (O1,O2) размещения мелющих шаров радиусами Rш1, Rш2, контактирующих с дисками 4,5, соответственно, в точках M1, N1 и M2, N2; α1, α2 - углы, образованные между соответствующими лучами.

Измельченный до соответствующей крупности материал беспрепятственно проходит через щелевой канал 11 в следующую камеру, а крупные куски материала остаются в камере 10, подвергаясь дополнительному измельчению.

При ослаблении действия центробежных сил шары 12 отрываются от стенки помольной камеры 10, стремясь занять нижнее положение (а), при этом возникают колебательные движения шара, который при этом оказывает ударно-импульсные воздействия на измельчаемый материал. В результате материал интенсивно измельчается за счет раздавливающего, истирающего и ударного воздействия шаров 12.

Рассекатель 20, установленный у входа 13 камеры, разделяет входящий в камеру поток материала, направляя разделенные потоки вдоль ее стенок. Как только поток материала покидает зону рассекателей, его более легкие мелкие частицы подхватываются потоком воздуха и выносятся к выходу 14 камеры, не подвергаясь размолу. А крупные частицы материала, движутся по инерции далее вдоль стенок под мелющие шары 12 и подвергаются измельчению. Таким образом, происходит естественная сепарация материала, снижается доля переизмельченного материала, выходной продукт получается более однородный.

Между внутренними стенками помольной камеры 10 и рассекателем 20 имеются зазоры, величина которых не превышает размеров недробимых включений, что исключает попадание последних в зону помола. Может быть предусмотрена возможность регулирования упомянутых зазоров посредством винтов 24.

Наружная помольная камера сообщена с разгрузочной кольцевой щелью 25, откуда измельченный материал выносится к разгрузочному патрубку 3. Равномерности выгрузки способствуют лопасти 26, выполненные на боковой поверхности вращающегося диска 5. Для изменения крупности получаемого на выходе устройства продукта, может быть предусмотрена возможность изменения зазора между дисками 4 и 5, например, посредством винтов 27.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕЛЬЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255809C2 |

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2232642C1 |

| МЕЛЬНИЦА ЛАБОРАТОРНАЯ | 2014 |

|

RU2566483C1 |

| МНОГОКАМЕРНАЯ ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2015 |

|

RU2608047C1 |

| МНОГОКАМЕРНАЯ ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2011 |

|

RU2465961C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2046659C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ, АКТИВАЦИИ И ПОРИЗАЦИИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236939C2 |

| МНОГОКАМЕРНАЯ ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2014 |

|

RU2560061C1 |

| УСТРОЙСТВО ПОДГОТОВКИ ПРЕСС-ПОРОШКА | 2007 |

|

RU2335393C1 |

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2530814C1 |

Изобретение относится к технике тонкого измельчения и конкретно к мельницам с шаровыми рабочими органами, использующим действие центробежных сил. Технический результат заключается в упрощении конструкции устройства с одновременным повышением его надежности и интенсивности процесса измельчения. Устройство для измельчения и активации материалов содержит кольцевые помольные камеры, заполненные мелющими шарами и образованные концентричными кольцевыми выемками. Выемки выполнены на обращенных друг к другу поверхностях дисков. Диски соосно установлены в корпусе с зазором, обеспечивающим образование кольцевых щелевых каналов, сообщающих помольные камеры, и разгрузочной щели на периферии. Первый диск выполнен с загрузочным отверстием в центральной части. Второй диск, предпочтительно нижний, установлен с возможностью вращения относительно их общей оси. Помольные камеры имеют радиально вытянутый относительно оси вращения профиль. Между участками профиля, расположенными по сторонам от выхода из камеры, можно вписать условную окружность с радиусом, равным радиусу мелющего шара. Угол, образованный между лучами, проведенными из центра условной окружности через точки ее контакта с участками профиля, составляет от 50° до 160°. 9 з.п. ф-лы, 7 ил.

1. Устройство для измельчения и активации материалов, содержащее кольцевые помольные камеры с мелющими шарами, образованные концентричными кольцевыми выемками на обращенных друг к другу поверхностях дисков, соосно установленных в корпусе с зазором между собой, обеспечивающим образование кольцевых щелевых каналов, сообщающих помольные камеры, и разгрузочной щели на периферии, при этом первый диск выполнен с загрузочным отверстием в центральной части, а второй - установлен с возможностью вращения относительно их общей оси, отличающееся тем, что помольные камеры выполнены с радиально вытянутым относительно оси вращения профилем, между участками которого, расположенными по сторонам от выхода из камеры, можно вписать условную окружность с радиусом, равным радиусу мелющего шара, причем угол, образованный между лучами, проведенными из центра условной окружности через точки ее контакта с участками профиля, составляет от 50° до 160°.

2. Устройство по п.1, отличающееся тем, что профиль помольной камеры образован дугами окружности с радиусом R, равным 1,5÷3 Rш радиуса мелющего шара.

3. Устройство по п.1, отличающееся тем, что участки профиля помольной камеры, расположенные по сторонам от выхода из камеры, выполнены в виде дуг окружности радиусом, равным 1,5÷3 Rш радиуса мелющего шара, и плавно сопряжены с прямолинейными участками профиля, образующими конусное сужение камеры к входу.

4. Устройство по п.1, отличающееся тем, что кольцевые выемки одного диска выполнены зеркально симметрично кольцевым выемкам второго диска.

5. Устройство по п.1, отличающееся тем, что в каждой помольной камере, со стороны входа, установлен кольцевой рассекатель треугольного профиля, одна из вершин которого обращена в направлении входа.

6. Устройство по п.1, отличающееся тем, что ширина щелевых каналов уменьшается от центра к периферии дисков.

7. Устройство по п.1, отличающееся тем, что на периферийной поверхности вращающегося диска сформированы радиальные лопасти.

8. Устройство по п.1, отличающееся тем, что в центральной части вращающегося диска, под загрузочным отверстием, сформирован распределительный конус.

9. Устройство по п.1, отличающееся тем, что первый диск установлен с возможностью вращения направленного встречно вращению второго диска.

10. Устройство по п.1, отличающееся тем, что первый диск установлен с возможностью вращения сонаправленного с вращением второго диска, но с меньшей скоростью.

| Л1ЕЛЬНИЦА | 1972 |

|

SU422457A1 |

| Мельница | 1990 |

|

SU1717218A1 |

| US 6783091 A1, 31.07.2003 | |||

| WO 2007065214 A1, 14.06.2007. | |||

Авторы

Даты

2013-10-27—Публикация

2012-06-18—Подача