Область техники, к которой относится изобретение

Изобретение относится к промышленности строительных материалов, а именно к технологиям и устройствам тонкого измельчения двухфазного материала и вспенивания полученной в процессе помола суспензии, и предназначено для получения качественных поризованных (вспененных) строительных смесей преимущественно на основе цементной или гипсовой составляющей.

Уровень техники

Известен способ получения ячеисто-бетонной смеси неавтоклавного твердения (см. патент РФ №2214832, МПК С 04 В 40/60, опубл. 14.07.95 г.), включающий получение в гидросмесителе (в котором происходит не только перемешивание, но одновременно дополнительное измельчение и механическая активация компонентов перемешивающими элементами) двухфазного раствора (цемент + наполнитель) и прокачивание этого раствора под давлением через последовательно установленные эжектор-аэратор с открытым входом для воздуха и статический смеситель. Аэрация смеси способствует интенсификации процесса поризации материала, практически всегда имеющей место при активном перемешивании смеси. Однако при дальнейшей многократной до получения однородного состава обработке аэрированной смеси в статическом смесителе происходит разрушение (схлопывание) пузырьков воздуха, что снижает степень поризации конечного продукта. Кроме того, способ требует для своего осуществления несколько устройств, в том числе систему передачи смеси от одного устройства к другому, что усложняет производство в целом и делает его дорогостоящим.

Известен способ поризации перемешиваемых материалов (см. авторское свидетельство SU №1428590, МПК В 28 С 5/16, опубл. 07.10.88 г., Бюл. №37), осуществляемый в одном устройстве за счет механического скоростного воздействия на смесь компонентов: вяжущего, пенообразователя и воды, при этом поризация смеси осуществляется одновременно с перемешиванием. Эффективность процесса поризации в указанном способе повышается за счет воздухововлечения через насадки полых лопастей смесителя. Однако в известном способе поступление воздуха в смесь происходит локально, поскольку воздух поступает в зоны разрежения непосредственно за насадками. Однородность получаемой смеси обеспечивается интенсивным достаточно длительным перемешиванием, в результате чего процесс характеризуется повышенной энергоемкостью.

Известен способ приготовления поризованной строительной смеси на основе гипсового или цементного вяжущего (см. авторское свидетельство SU №1689365, МПК С 04 В 38/08, опубл. 07.11.91 г., Бюл. №41), включающий смешивание компонентов смеси: вяжущего, воды и пенообразователя, диспергирование в лопастной мешалке с одновременной подачей сжатого воздуха под низким давлением в нижний слой смеси. Образующиеся в нижнем слое пузырьки воздуха поднимаются к поверхности, многократно дробятся вращающимися многощелевыми лопастями и защемляются в смеси. Данный способ не обеспечивает получение пузырьков диаметром менее 1 мм, а крупные пузырьки после заливки всплывают, смесь быстро расслаивается.

Известен способ получения однородной мелкопористой пенобетонной смеси неавтоклавного твердения (см. журнал “Строительные материалы” №5, 1994 г., стр.18), при котором особенно усилен процесс активации (увеличения поверхности) компонентов смеси с целью повышения интенсивности взаимодействия этих компонентов между собой и с поризующим газом. Способ включает измельчение и механохимическую активацию в стержневом смесителе исходных сырьевых компонентов (цемента, песка, золы, шлака), получение тонкодисперсной пены с устойчивостью до 40 минут и подачу активированной смеси, пены и воды в пенобетоносмеситель, в котором осуществляют их перемешивание до получения однородной формовочной массы. Полученная формовочная масса имеет мелкопористую структуру, полученную за счет активации материала, и позволяет производить высокоточные стеновые пустотелые блоки, однако способ для своего осуществления требует наличия дорогостоящей технологической линии.

Наиболее близким, выбранным за прототип является способ тонкого измельчения, активации и поризации материалов (см. патент РФ №2046659, МПК В 02 С 13/24, опубл. 27.10.95 г., Бюл. №30), включающий подачу смеси компонентов с носителем, в качестве которого используют воздух или другой газ, в рабочую зону мелющего устройства (например, дезинтегратора или дисмембратора), механическое измельчение и активацию материала за счет воздействия встречновращающихся измельчающих элементов и отбор материала из рабочей зоны с последующей выгрузкой.

Для повышения эффекта активации материала, осуществляемой в рабочей зоне мелющего устройства, на материал дополнительно воздействуют ультразвуковым полем, генерируемым посредством аэродинамически профилированных участков рабочих органов мелющего устройства. При формировании ультразвукового поля образуются зоны сжатия и разряжения носителя, кавитационные каверны, заполненные газовыми пузырьками, энергия захлопывания которых используется для дополнительного разрушения частиц твердой фазы, прошедших механическое измельчение. В способе предусмотрена генерация ультразвукового поля с дополнительной подачей сжатого носителя в корпус мелющего устройства.

Способ по патенту №2046659 предназначен в основном для получения тонкодисперсного материала, в том числе и для пенокерамики. При этом в данном способе, как и в известных способах поризации (например по АС №1428590, по АС №1689365), основанных на принципе механического, скоростного воздействия на материал, имеют место процессы скоростного перемешивания материала, создания зон разряжения, подачи или вовлечения воздуха в зоны разряжения, следовательно, присутствуют процессы поризации материала, в основном в местах расположения аэродинамически профилированных элементов, в зонах сжатия-разряжения потока и, особенно, при подаче сжатого носителя в рабочую зону и аэрации смеси. Однако процесс поризации в способе по патенту №2046659 недостаточен для получения пеноматериала и для использования способа в целях получения тонкодисперсных поризованных смесей необходима интенсификация пенообразования и стабилизация полученной поризованной смеси.

Известно устройство для поризации перемешиваемых материалов (см. авторское свидетельство SU №1428590, МПК В 28 С 5/16, опубл. 07.10.88 г., Бюл. №37), содержащее размещенный в корпусе приводной полый вал с радиально расположенными полыми лопастями, имеющими насадки с соплами, оснащенными клапанами, и дополнительные полые лопасти, смонтированные на внутренней поверхности корпуса.

Скоростное перемешивание смеси за счет вращения вала с лопастями обеспечивает поризацию смеси. Наиболее интенсивно процесс поризации выражен за насадками полых лопастей, где образуются зоны разряжения, обусловливающие открывание клапанов насадок с соплами и засасывание воздуха в зону разряжения. Неподвижные лопасти с насадками служат лучшему перемешиванию компонентов смеси и равномерному распределению воздушных пузырьков. Однако при работе устройства наблюдается эффект раскручивания смеси, что ведет к уменьшению порообразования и замедлению процесса вспенивания. Кроме того, интенсивная поризация материала происходит преимущественно в зонах разряжения, т.е. локально по объему, а распределение поризованных частиц осуществляется за счет перемешивания, что также ведет к увеличению времени получения однородной поризованной смеси.

Наиболее близким по конструктивным признакам к заявляемому изобретению является устройство для тонкого измельчения и активации материалов (см. патент РФ №2046659, МПК В 02 С 13/24, опубл. 27.10.95 г., Бюл. №30), содержащее корпус и установленные в нем с возможностью вращения на валу двигателя рабочие органы (например, ротор и статор дисмембратора или дисковые роторы дезинтегратора) с измельчающими элементами, загрузочный и выгрузочный патрубки. Измельчающие элементы при вращении рабочих органов осуществляют ударно-импульсное и истирающее (в кольцевых зазорах) воздействие на материал, измельчая и активируя последний. Кроме того, измельчающие элементы выполняют функции нагнетательных лопастей, способствуя продвижению материала от центра устройства к периферии. На периферии рабочих органов размещены аэродинамически профилированные элементы, предназначенные для генерирования ультразвукового поля и образующие при их совмещении псевдокамеры разрежения и сжатия потока материала.

Для подачи в рабочую зону сжатого носителя, например воздуха, на одном из рабочих органов выполняют радиальные каналы, соединенные с осевым магистральным каналом и оканчивающиеся выходными соплами, а на другом рабочем органе напротив выходных сопел выполняют ряд отверстий. Предусмотрен вариант выполнения струйного сопла в боковой стенке корпуса, а на противолежащей ему окружности в одном или обоих рабочих органах - ряда отверстий.

Устройство по патенту №2046659, позволяющее производить качественные строительные смеси, в том числе и для пенокерамики, может быть использовано и для получения поризованных материалов. Однако выполнение измельчающих и аэродинамически профилированных элементов рабочих органов направлено преимущественно на осуществление тонкого измельчения и активацию материала и лишь частично на поризацию измельчаемого материала, которая имеет место, в основном, вблизи зон разряжения, создаваемых ультразвуковыми излучателями, особенно в случае использования в устройстве “активного” типа ультразвукового излучателя и с подачей сжатого воздуха в устройство. Таким образом, известное устройство не обеспечивает получение устойчивой вспененной смеси с высокой степенью поризации.

Сущность заявляемого изобретения

Заявляемым изобретением решается задача интенсификации процесса поризации материала в способе и создание устройства, обеспечивающего наряду с тонким измельчением и активацией материала эффективное и устойчивое порообразование с целью получения высококачественных смесей для пористых строительных изделий.

Поставленная задача решается тем, что в способе измельчения, активации и поризации материала, включающем измельчение и активацию посредством ударно-истирающего воздействия на смесь компонентов материала измельчающими элементами при одновременном перемещении смеси с образованием направленного потока и подачу газа в упомянутый поток, согласно заявляемому изобретению поток измельчаемой и активируемой смеси дросселируют, пропуская его через зону повышенного гидродинамического сопротивления, создаваемую посредством формы и расположения части измельчающих элементов, после чего осуществляют поризацию смеси, подавая газ в поток непосредственно за упомянутой зоной.

Отличительным признаком заявляемого способа, обеспечивающим получение технического результата, заключающегося в значительном повышении интенсивности процесса поризации, является образование на пути движущегося потока измельчаемой и активируемой смеси компонентов материала зоны гидродинамического сопротивления (т.е. дросселя), резко снижающей скорость потока и обусловливающей образование повсеместно за зоной гидродинамического сопротивления области разрежения. В отличие от прототипа и других известных решений вся масса измельчаемой и активируемой смеси подвергается дросселированию.

Отличительным признаком является также и то, что зона гидродинамического сопротивления (дроссель) создана посредством формы и расположения части измельчающих элементов, т.е. смесь компонентов материала при ее движении через вышеописанный дроссель, также подвергают измельчению и механической активации, как и в начальной стадии процесса, но при этом имеет место преимущественно истирающее воздействие на смесь измельчающими элементами.

Частицы твердой фазы смеси, подвергнувшейся тонкому измельчению и активации, обладают высокой удельной поверхностью и повышенной восприимчивостью к взаимодействию с другими веществами, в том числе и с поризующим, дополнительно подаваемым в смесь газом. В смеси, как во всех реальных жидкостях, содержатся кавитационные зародыши: мельчайшие пузырьки выделившихся из компонентов смеси газа или пара, микроскопические трещины твердых частиц, заполненные присутствующим в смеси газом. Кроме того, вследствие наличия различных зазоров между измельчающими элементами образуются участки сужения и расширения потока, в которых имеют место пульсации давлений и скорости потока и образуются кавитационные каверны, заполненные движущимися пузырьками. Проходя через зону гидродинамического сопротивления, смесь, характеризующаяся вышеописанными свойствами, попадает в область пониженного давления, образующуюся после дросселя. При давлении ниже некоторого критического пузырьки с газом, присутствующим в смеси, начинают расширяться. Подавая поризующий газ в область пониженного давления, осуществляют аэрацию смеси. Находящиеся в измельченной и активированной смеси пузырьки насыщаются подаваемым газом и их схлопывание не происходит. Вместе с тем происходит интенсивное образование новых пор. Полученная пеномасса устойчива и дальнейшее кратковременное перемешивание поризованной смеси не ведет к схлопыванию пузырьков и не снижает степень поризации смеси.

Таким образом, вышеприведенная совокупность отличительных признаков позволяет достичь технического результата, заключающегося в интенсификации процесса поризации. Поризация смеси в заявляемом способе осуществляется эффективно, в короткие сроки и по всему объему. Полученный с использованием такой смеси пеноматериал имеет мелкопористую однородную устойчивую структуру.

Дополнительная турбулизация, которой подвергают смесь в процессе дросселирования, повышает степень измельчения, активации, а также способствует образованию кавитационных каверн, что дополнительно повышает интенсивность процесса поризации смеси при попадании ее в область разрежения и подачи поризующего газа.

Смесь для изготовления поризованных материалов обычно включает вяжущую составляющую (цемент, гипс, известь и проч.), воду, воздух и другие добавки. В качестве добавок могут быть использованы порообразующие вещества, стабилизирующие вещества, ПАВ и прочие.

Часть добавок могут подавать в поток смеси материала вместе с газом, при этом жидкие добавки распыляют в поток подаваемого газа. Данное решение позволяет осуществить сразу равномерное распределение добавок по объему смеси и исключает необходимость перемешивания. Кроме того, мелко распыленные добавки подают в место максимального порообразования, что способствует наиболее эффективному и экономичному использованию материала.

Поставленная задача решается также благодаря тому, что в устройстве измельчения, активации и поризации материала, содержащем соосно установленные в корпусе с возможностью относительного взаимного вращения рабочие органы с измельчающими элементами, размещенными чередующимися кольцевыми концентричными рядами на торцевых, обращенных друг к другу плоскостях рабочих органов и образующими рабочее пространство, при этом измельчающие элементы, по меньшей мере, первого от оси вращения и последнего рядов выполнены в виде нагнетательных лопастей, загрузочный патрубок, расположенный в центре по оси вращения и открывающийся в рабочее пространство, и выгрузочный патрубок, расположенный на периферии рабочих органов, при этом, по меньшей мере, один из рабочих органов выполнен с отверстиями для поступления газа в рабочее пространство, согласно заявляемому изобретению измельчающие элементы рабочих органов, образующие срединную по ходу движения потока смеси часть рабочего пространства, выполнены в виде коаксиальных кольцевых выступов со сквозными радиальными каналами для прохода смеси, а упомянутые отверстия для поступления газа расположены непосредственно за кольцевыми выступами срединной части.

Заявляемое устройство для осуществления способа, аналогичное прототипу, является роторным аппаратом, форма и расположение измельчающих элементов которого способствуют продвижению обрабатываемой массы от центра к периферии рабочих органов. Перемещение смеси от одной ступени обработки к другой осуществляется посредством центробежных сил.

В отличие от прототипа часть измельчающих элементов устройства выполнена в виде коаксиально размещенных кольцевых выступов со сквозными радиальными каналами для прохода смеси. Каналы могут быть образованы сквозными радиальными проточками, пазами или сквозными отверстиями. Форма измельчающих элементов срединной части предназначена для создания зоны повышенного гидродинамического сопротивления и дросселирования потока измельчаемой и активируемой смеси. При прохождении через упомянутую зону происходят пульсации скоростей и давления, поток как бы “запирается”. Кроме того, измельченная и активированная в центральной части рабочего пространства смесь подвергается истиранию между кольцевыми выступами срединной части.

В результате дросселирования за кольцевыми выступами по ходу движения потока смеси материала образуется зона пониженного давления, т.е. область разрежения. Непосредственно за кольцевыми выступами, т.е. в области разрежения, выполнены отверстия для поступления газа. Предпочтительно выполнение отверстий по окружности, т.е. по всему поперечному сечению потока смеси, что позволяет максимально расширить область воздухонасыщения потока смеси и осуществить поризацию смеси по всему объему одновременно. При этом при выполнении отверстий в затылочной части измельчающих элементов, расположенных на той же окружности, эффект поризации будет наибольшим.

Таким образом, создание области разрежения, перекрывающей поток смеси материала посредством формы и расположения измельчающих элементов, и интенсивное воздухововлечение в рабочую зону за счет конструкции устройства, создание максимальной зоны поризации и размещение ее в зоне наиболее благоприятной для поризации позволяет получить технический результат, заключающийся в интенсификации процесса поризации. Вышесказанное подтверждает соответствие заявляемого решения критерию “единства изобретения”.

При анализе уровня техники не было выявлено технических решений, в которых имели бы место признаки отличительной части формулы и при этом был бы получен технический результат, получаемый заявляемым решением.

При конкретной реализации устройства является целесообразным выполнение на боковых поверхностях кольцевых выступов, соседствующих с аналогичными поверхностями выступов другого рабочего органа, полусферических выемок. Такое исполнение способствует образованию между истирающими поверхностями кольцевых выступов вихревых потоков, обусловливающих дополнительную турбулизацию, и следовательно, более эффективное перемешивание и активацию компонентов смеси.

Возможно исполнение устройства как без принудительной подачи газа, так и с принудительной подачей. Принудительная подача газа делает процесс поризации более интенсивным. Устройство в этом случае снабжено расположенным в боковой стенке корпуса вблизи отверстий для поступления газа соплом, соединенным с системой подачи сжатого газа или воздуха. Система подачи сжатого газа может быть снабжена распылителем для подачи части жидких добавок в поток газа.

Измельчающие элементы центральной части рабочего пространства каждого из рабочих органов выполняют в виде бил неправильной угловой формы, преимущественно призматической. Профилированная форма бил обеспечивает направленность соударения поверхности измельчающих элементов с частицами смеси, а также сжатие-разрыв потока, создание зон кавитации и т.п., т.е. служит для наиболее качественного измельчения и продвижения материала.

Предпочтительным является выполнение измельчающих элементов периферийной части рабочего пространства в форме перемешивающих лопастей, обеспечивающих равномерное перемешивание поризованной смеси и получение однородной ее консистенции.

Измельчающие элементы каждого рабочего органа расположены в кольцевых концентричных рядах с угловым смещением расположения измельчающих элементов от одного ряда к другому, перекрывающим радиальные зазоры между измельчающими элементами в каждом предыдущем ряду. Такое конструктивное исполнение направлено на выполнение условия отсутствия сквозных радиальных каналов на поверхности рабочего органа, что способствует наиболее интенсивному измельчению материала и активации.

Рационально выполнение рабочих органов устройства в виде двух соосных дисков, обращенных друг к другу диаметральными плоскостями, при этом рабочие органы могут быть выполнены в виде двух роторов или в виде статора и ротора.

Перечень фигур чертежей

Устройство представлено чертежами:

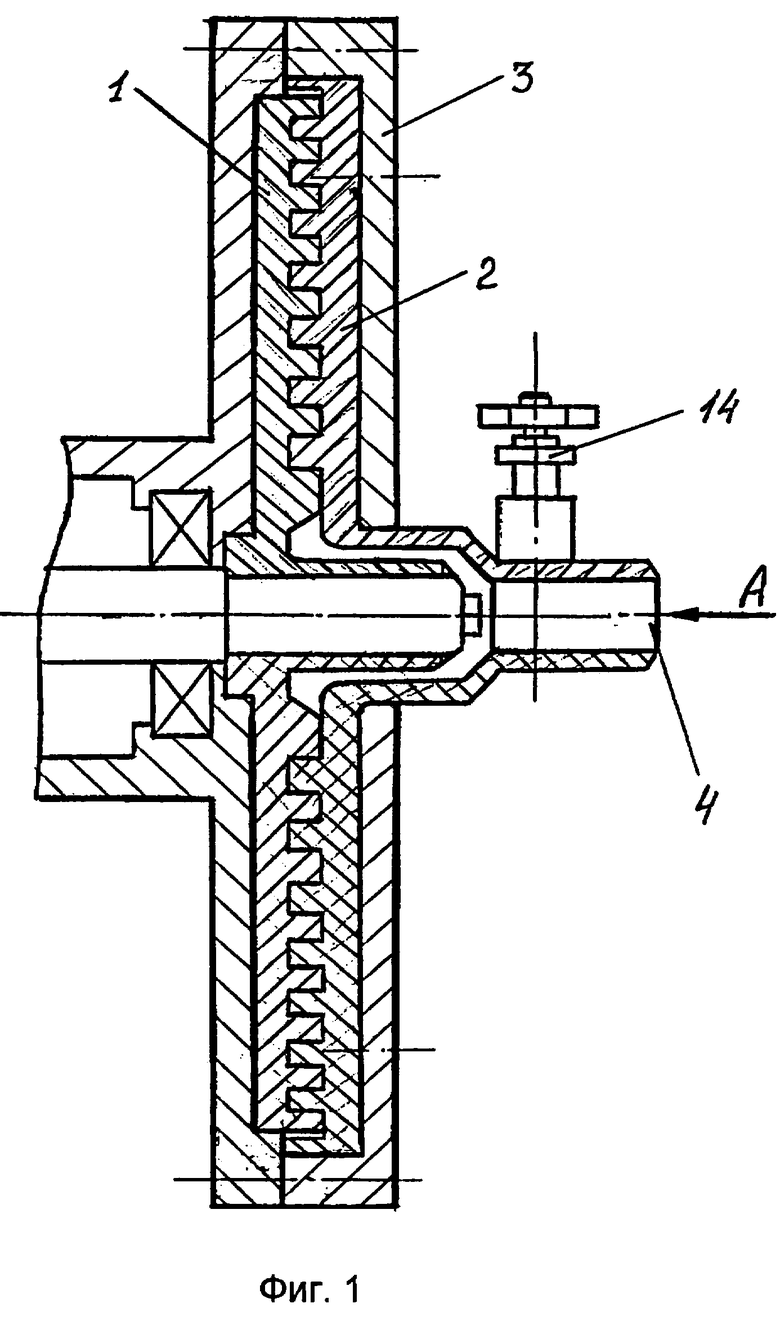

на фиг.1 - общий вид устройства;

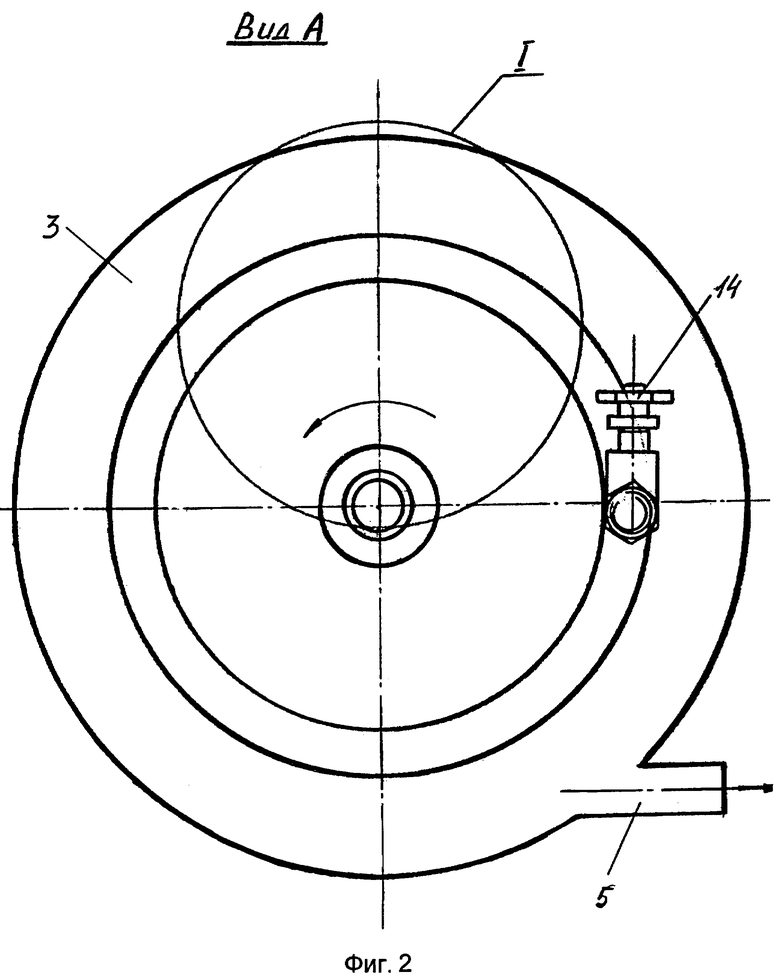

на фиг.2 - вид А с фиг.1 на устройство;

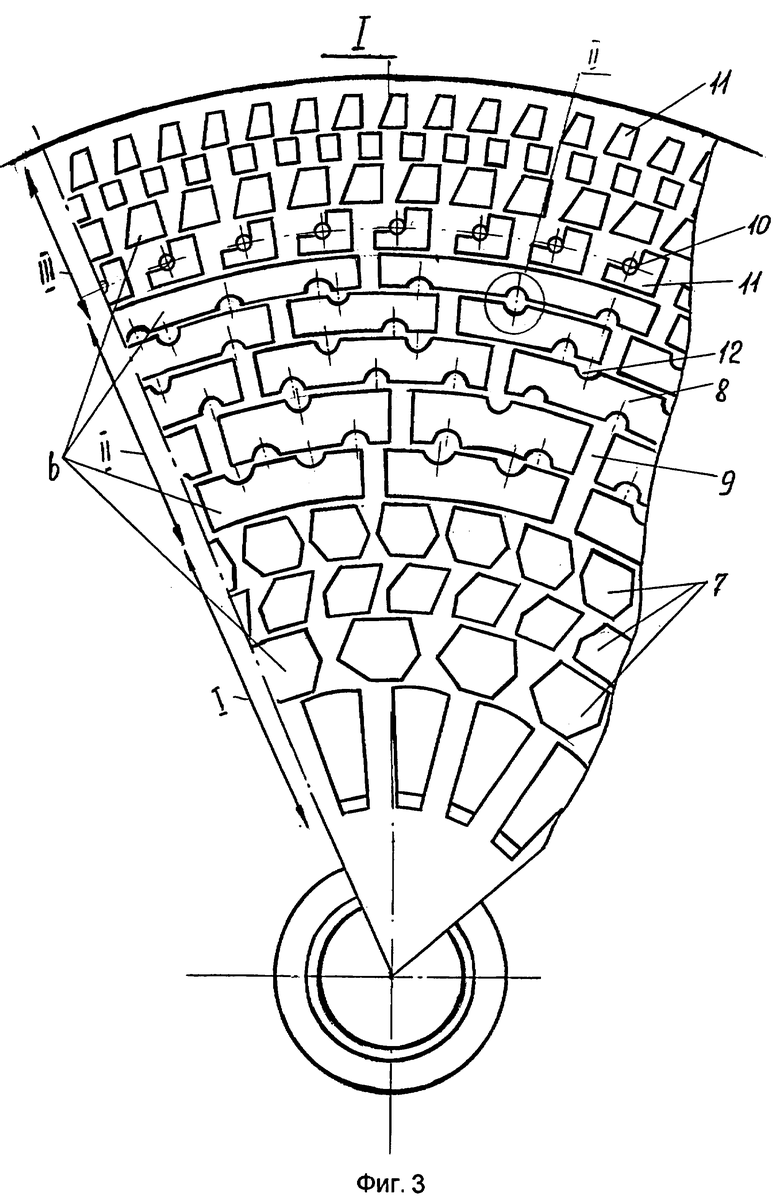

на фиг.3 - фрагмент с фиг.2 с разрезом, показано расположение и форма измельчающих элементов рабочих органов.

Сведения, подтверждающие возможность осуществления изобретения

Предлагаемый способ измельчения, активации и поризации материала может быть реализован посредством заявляемого устройства.

Устройство (см. фиг.1, 2) состоит из роторного 1 и статорного 2 дисков, соосно установленных в корпусе 3, имеющем патрубок 4 загрузки, расположенный на оси вращения дисков 1 и 2, и патрубок 5 выгрузки, расположенный на периферии дисков. На диаметральной поверхности дисков 1 и 2 по чередующимся концентрическим окружностям размещены измельчающие элементы, образующие концентричные ряды 6.

Измельчающие элементы дисков образуют, по меньшей мере, три функциональные группы (I-III, см. фиг.3). Центральная группа (I), расположенная вокруг оси вращения дисков 1, 2, содержит профилированные била 7, выполненные призматической (с гранями и острыми угловыми ребрами) формы. Измельчающие элементы срединной части (II) устройства выполнены в виде коаксиальных кольцевых выступов 8 с радиальными каналами 9 для прохода смеси. За выступами 8 по следующей (от центра) концентрической окружности на статоре 2 выполнены отверстия 10 для подачи газа, например сжатого воздуха. Отверстия 10 выполнены в затылочной части измельчающих элементов 11, расположенных с ними на одной окружности. Измельчающие элементы периферийной группы (III) являются также нагнетательными лопатками. На боковой поверхности выступов 8 выполнены полусферические выемки 12. Устройство снабжено приводом (на чертежах не показан) вращения вала 13, на котором установлен роторный диск 1.

Устройство работает следующим образом.

Включается привод вращения вала 13, на котором закреплен роторный диск 1. Исходная смесь компонентов материала, включающая вяжущую составляющую, воду, ПАВ, подается через загрузочный патрубок 4 в рабочее междисковое пространство устройства. Попадая в рабочее пространство устройства, смесь под действием центробежных сил с возрастающей скоростью начинает продвигаться в каналах между зубчатыми элементами дисков от центра к периферии рабочих органов, наталкиваясь на измельчающие элементы. Образуется направленный поток смеси.

В центральной зоне (I) смесь, подвергаясь разнонаправленным ударам бил 7, измельчается, истирается в зазорах между кольцевыми рядами 6 бил, активируется и перемешивается. Центральная (I) группа измельчающих элементов выполняет также функцию центробежного нагнетателя, всасывающего насоса, способствующего перемещению смеси.

Кольцевые выступы 8 срединной части (II) устройства образуют на пути потока смеси зону повышенного гидродинамического сопротивления, они практически перекрывают поток смеси, оставляя для прохода смеси лишь радиальные каналы 9. Происходит дросселирование потока смеси, при этом в кольцевых зазорах между концентричными рядами выступов 8 осуществляется истирание частиц твердой фазы компонентов смеси. Выполненные на выступах 8 полусферические выемки 12 способствуют образованию вихревых потоков, служащих наилучшему перемешиванию и активации компонентов смеси.

За коаксиальными кольцевыми выступами 8 образуется область пониженного давления (разрежения), в которую через отверстия 10 поступает поризующий газ. Поступление газа возможно в результате пониженного давления в этой области, т.е. воздухововлечение. Возможна принудительная подача сжатого воздуха через сопло 14, соединенное с системой (на чертеже не показана) подачи сжатого воздуха. Одновременно с подачей сжатого воздуха возможна подача через сопло 14 жидких добавок, распыляемых в поток воздуха. В результате воздухововлечения происходит интенсивный процесс порообразования в смеси по всему объему одновременно. Элементы 11 периферийной части осуществляют перемешивание поризованной смеси, обеспечивая однородность смеси и равномерное распределение пузырьков газа в ее объеме.

Достигнув периферии дисков, обработанная поризованная смесь элементами 11 периферийной части рабочего пространства, выполняющими также функции нагнетающих лопаток, удаляется из аппарата через выпускной патрубок 5.

Способ может быть реализован также посредством устройства, рабочие органы которого выполнены в виде двух встречновращающихся дисков или роторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2241597C2 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2046659C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 2012 |

|

RU2492928C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255809C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ | 2012 |

|

RU2496582C1 |

| Устройство для приготовления поризованных строительных смесей | 1990 |

|

SU1784466A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2003 |

|

RU2236348C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА АЭРИРОВАНИЕМ | 2003 |

|

RU2252868C1 |

| КОЛЛОИДНАЯ МЕЛЬНИЦА | 2014 |

|

RU2559063C1 |

| Сушильный барабан | 2002 |

|

RU2220390C1 |

Изобретение относится к промышленности строительных материалов. Изобретение позволит интенсифицировать процесс поризации материала и создать устройство, обеспечивающее наряду с тонким измельчением и активацией материала эффективное и устойчивое порообразование для получения высококачественных смесей для пористых строительных изделий, преимущественно на основе цементной или гипсовой составляющей. Способ измельчения, активации и поризации материала включает измельчение и активацию посредством ударно-истирающего воздействия на смесь компонентов материала измельчающими элементами при одновременном перемещении смеси с образованием направленного потока и подачу газа в упомянутый поток. Поток измельчаемой и активируемой смеси дросселируют, пропуская его через зону повышенного гидродинамического сопротивления, создаваемую посредством формы и расположения части измельчающих элементов. Затем осуществляют поризацию смеси, подавая газ в поток непосредственно за упомянутой зоной. Устройство измельчения, активации и поризации материала содержит соосно установленные в корпусе с возможностью относительного взаимного вращения рабочие органы с измельчающими элементами, размещенными чередующимися кольцевыми концентричными рядами на торцевых, обращенных друг к другу плоскостях рабочих органов, и образующими рабочее пространство. Измельчающие элементы, по меньшей мере, первого от оси вращения и последнего рядов выполнены в виде нагнетательных лопастей, загрузочный патрубок, расположенный в центре по оси вращения рабочих органов и открывающийся в рабочее пространство, и выгрузочный патрубок, расположенный на периферии рабочих органов. По меньшей мере один из рабочих органов выполнен с отверстиями для поступления газа в рабочее пространство. Измельчающие элементы рабочих органов, образующие срединную по ходу движения потока смеси часть рабочего пространства, выполнены в виде коаксиальных кольцевых выступов со сквозными радиальными каналами для прохода смеси. Отверстия для поступления газа расположены непосредственно за кольцевыми выступами срединной части. 2 н. и 11 з.п. ф-лы, 3 ил.

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2046659C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2136492C1 |

| Устройство для получения пенобетона | 1959 |

|

SU137044A1 |

| Смеситель для приготовления поризованной бетонной смеси | 1985 |

|

SU1308600A1 |

| Установка для приготовления поризованного раствора | 1985 |

|

SU1315333A1 |

| УСТРОЙСТВО ДЛЯ ВОСПРОИЗВЕДЕНИЯ ВИДЕОСИГНАЛА | 1983 |

|

RU2119270C1 |

Авторы

Даты

2004-09-27—Публикация

2002-03-29—Подача