Данное изобретение относится к способу прививки гидролизуемых и сшиваемых групп на полиолефины и к полученным привитым полимерам и к способу сшивания привитых полимеров. В частности, оно относится к способу прививки гидролизуемых силановых групп на полиолефины.

Полиолефины характеризуются низкой полярностью, что является важным преимуществом во многих областях применения. Однако, в некоторых случаях неполярная природа полиолефинов может оказаться недостатком и ограничить их применение в широком ассортименте вариантов конечного использования. Например, вследствие их химической инертности функционализация и сшивание полиолефинов затруднительны. Известно модифицирование полиолефиновых смол в результате прививки на основную цепь полимера специфического соединения для улучшения свойств. В документах ВЕ 652324 и US 3414551 описывается способ проведения реакции между малеиновым ангидридом и полипропиленом. В документе US 3873643 описывается прививка циклических этиленненасыщенных карбоновых кислот и ангидридов на полиэтилен в условиях расплава и в присутствии пероксида. Данные типы мономера придают полимерной цепи полярность, но не создают доступа для сшивания.

В документе US-A-3646155 описывается сшивание полиолефинов, в частности, полиэтилена, в результате проведения реакции (прививки) между полиолефином и ненасыщенным гидролизуемым силаном при температуре, большей, чем 140°С, и в присутствии соединения, способного генерировать в полиолефине свободно-радикальные активные центры. Последующее оказание воздействия на продукт реакции влагой и катализатором силанольной конденсации приводит к сшиванию. Данный способ широко использовали коммерчески для сшивания полиэтилена. Документы ЕР-В-809672, ЕР1942131, ЕР0276790, WO2007/14687, GB2134530 и US-B-7041744 представляют собой дополнительные примеры патентов, описывающих такой способ прививки и сшивания. Использующимся ненасыщенным гидролизуемым силаном в общем случае является винилтриметоксисилан. В документе US6864323 сообщается об улучшении эксплуатационных характеристик по подвулканизации в результате добавления небольшого количества дополнительного соединения, называемого соединением (iii), которое может представлять собой сопряженный углеводород и/или, по меньшей мере, один органофункциональный силан, описывающийся общей формулой R-Xn-C(R)=C(R)-C(R)=C(R)-Xn-Si(R1)m(OR2)(3-m). Группы R являются идентичными или различными, и R представляет собой атом водорода или алкильную группу, содержащую от 1 до 3 атомов углерода, или арильную группу или аралкильную группу, предпочтительно метильную группу или фенильную группу, R(1) представляет собой линейную или разветвленную алкильную группу, содержащую от 1 до 4 атомов углерода, R(2) представляет собой линейную, разветвленную или циклическую алкильную группу, содержащую от 1 до 8 атомов углерода, предпочтительно метильную, этильную, н-пропильную или изопропильную группу, группы Х являются идентичными или различными, и Х представляет собой группу, выбираемую из последовательности -СН2-, -(СН2)2-, -(СН2)3-, -О(О)С(СН2)3- и -С(О)О-(СН2)3-, и n равен 0 или 1, а m равен 0, 1, 2 или 3.

Технология, описывавшаяся в данных патентах, является эффективной при функционализации и сшивании полиэтиленов. Однако, при попытке функционализации полипропилена с использованием вышеупомянутых технологий прививка сопровождается разложением полимера в результате деструкции цепи в β-положении или так называемой β-деструкции. Такое разложение в результате приводит к уменьшению вязкости перерабатываемого материала. Кроме того, данное разложение в результате приводит к получению полимера, обладающего ухудшенными эксплуатационными свойствами в сопоставлении с тем, что имеет место для исходного материала.

В документе JP-A-1994-172459 описывается получение полиолефина, модифицированного винильным мономером, при использовании пероксида в присутствии соагента, такого как ароматическое соединение, которое предотвращает разрушение полимерной цепи. Описываются винилсиланы, предназначенные для использования в случае полиэтилена. Однако, в качестве мономера, предпочтительного для использования в случае полипропилена, описывался малеиновый ангидрид. В документе ЕР-А-225186 также описывается стирол, использующийся в комбинации с несилановым мономером для предотвращения разложения полимера. В документе US-A-6028146 описывается прививка мономеров на полипропилен в результате перемешивания при нагревании полипропилена с ненасыщенным эпокси-соединением, стиролом и пероксидом.

В статье Liu, Yao and Huang, Polymer 41, 4537-4542 (2000), озаглавленной «Influences of grafting formulations and processing conditions on properties of silane grafted moisture crosslinked polypropylenes», описываются прививка на полипропилен ненасыщенных силанов и достигаемая степень сшивания (процентное содержание геля) и уровень разложения полипропилена. Описывавшимися ненасыщенными силанами являются метакрилоксипропилтриметоксисилан и винилтриэтоксисилан. В статье Huang, Lu and Liu, J. Applied Polymer Science 78, 1233-1238 (2000), озаглавленной «Influences of grafting formulations and extrusion conditions on properties of silane grafted polypropylenes», описывается подобный способ прививки при использовании двухчервячного экструдера. Статья Lu and Liu, China Plastics Industry, Vol. 27, No. 3, 27-29 (1999), озаглавленная «Hydrolytic crosslinking of silane graft onto polypropylene», является подобной. В статье Yang, Song, Zhao, Yang and She, Polymer Engineering and Science, 1004-1008 (2007), озаглавленной «Mechanism of a one-step method for preparing silane grafting and crosslinking polypropylene», описываются прививка силана и сшивание по одностадийному способу в двухчервячном реакционном экструдере. Использование соагента, такого как стирол, ингибирует разложение полимера, но все еще сохраняется потребность в улучшенной эффективности прививки силана.

Цель настоящего изобретения заключается в предложении модифицированного силаном полиолефина, характеризующегося в особенности высокой эффективностью прививки. В одном варианте реализации высокая эффективность прививки может быть получена при одновременном ограничении разложения полимера в результате деструкции цепи в случае объединения в особенности высоко реакционно-способных силанов с надлежащим соагентом. Модифицированный силаном полиолефин может дополнительно реагировать с полярными группами, присутствующими на поверхности наполнителей, или присоединяться к другому полимеру или реагировать с самим собой для сшивания модифицированного силаном полиолефина и получения композитных материалов, обладающих улучшенными свойствами, как это будет продемонстрировано при использовании примеров в настоящей заявке. В альтернативном варианте, силан сначала может быть использован для обработки наполнителя, а после этого подвергнутый обработке наполнитель будут использовать для прививки на полимер.

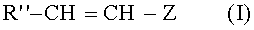

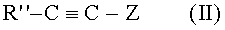

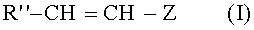

Соответствующий изобретению способ прививки гидролизуемых силановых групп на полиолефин, в котором этиленовые звенья в случае присутствия таковых составляют менее, чем 50% при расчете на массу совокупных звеньев в полиолефине, включает проведение реакции между полимером и ненасыщенным силаном, имеющим, по меньшей мере, одну гидролизуемую группу, связанную с Si, или его гидролизатом в присутствии средств генерирования свободно-радикальных активных центров в полиолефине, характеризуясь тем, что силан описывается формулами

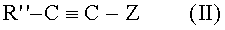

R”-CH=CH-Z (I) или R”-C≡C-Z (II), в которых Z представляет собой электроноакцептирующий фрагмент, замещенный группой -SiRaR'(3-a), где R представляет собой гидролизуемую группу; R' представляет собой гидрокарбильную группу, содержащую от 1 до 6 атомов углерода; а имеет значение в диапазоне от 1 до 3, включительно; а R” представляет собой водород или группу, демонстрирующую электроноакцептирующий или любой другой активационный эффект по отношению к связи -СН=СН- или -С≡С-.

Средство генерирования свободно-радикальных активных центров в полиолефине в общем случае включает соединение, способное генерировать свободные радикалы и, таким образом, способное генерировать свободно-радикальные активные центры в полиолефине. Другие средства включают воздействие сдвига или электронного пучка.

Как установили заявители в соответствии с изобретением, использование ненасыщенного силана, описывающегося формулами R”-CH=CH-Z (I) или R”-C≡C-Z (II), включающими электроноакцептирующий фрагмент Z, при проведении реакции прививки на полиолефин приводит к получению улучшенного выхода прививки в сопоставлении с тем, что имеет место для прививки олефинненасыщенного силана, такого как винилтриметоксисилан, не содержащий электроноакцептирующего фрагмента Z. В присутствии влаги и возможно катализатора силанольной конденсации несмотря на необязательность данного последнего соединения улучшенная эффективность прививки может привести к получению привитого силаном полимера, обладающего улучшенными физическими свойствами, такими как, например, свойства аппретирования и адгезии, теплостойкость, ударная вязкость и/или повышенная степень сшивания и/или повышенная скорость сшивания.

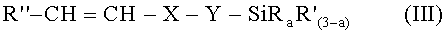

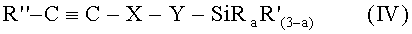

Электроноакцептирующий фрагмент представляет собой химическую группу, которая оттягивает электроны от реакционного центра. Электроноакцептирующий фрагмент Z в общем случае может представлять собой любую из групп, перечисленных в качестве диенофилов в публикации Michael B. Smith and Jerry March; March's Advanced Organic Chemistry, 5th edition, John Wiley & Sons, New York 2001, Chapter 15-58 (page 1062), при том условии, что группы будут способны замещаться группой -SiRaR'(3-a). Фрагментом Z в особенности могут являться фрагменты С(=О)R*, C(=O)OR*, OC(=O)OR*, C(=O)Ar, в которых Ar представляет собой арилен, замещенный группой -SiRaR'(3-a), а R* представляет собой углеводородный фрагмент, замещенный группой -SiRaR'(3-a). Z также может представлять собой фрагмент С(=О)-NH-R*. Предпочтительные силаны включают те, которые имеют форму R”-CH=CH-X-Y-SiRaR'(3-a) (III) или R”-C≡C-X-Y-SiRaR'(3-a) (IV), в которых Х представляет собой химическое соединительное звено, демонстрирующее электроноакцептирующий эффект по отношению к связи -СН=СН- или -С≡С-, такое как карбоксильное, карбонильное или амидное соединительное звено, а Y представляет собой двухвалентное органическое спейсерное соединительное звено, содержащее, по меньшей мере, один атом углерода, отделяющий соединительное звено Х от атома Si.

Электронодонирующие группы, например, спиртовая группа или аминогруппа, могут уменьшить электроноакцептирующий эффект. В одном варианте реализации ненасыщенный силан (I) или (II) не имеет такой группы. На реакционную способность олефиновой или ацетиленовой связи могут оказывать воздействие стерические эффекты, например, стерические затруднения, создаваемые концевой алкильной группой, такой как метильная. В одном варианте реализации ненасыщенный силан (I) или (II) не имеет такой группы, создающей стерические затруднения. В ненасыщенном силане (I) или (II) предпочтительно присутствуют группы, улучшающие стабильность радикала, образованного во время реакции прививки, например, двойная связь или ароматическая группа, сопряженные с ненасыщенностью силана. Последние группы демонстрируют активационный эффект по отношению к связи -СН=СН- или -С≡С-.

Изобретение включает полиолефин, привитый гидролизуемыми силановыми группами и полученный по вышеупомянутому способу. В случае содержания в ненасыщенном силане связи -СН=СН- привитый полиолефин будет характеризоваться содержанием в полиолефине привитых фрагментов, описывающихся формулой R”-CH(ПП)-CH2-Z, и/или привитых фрагментов, описывающихся формулой R”-СН2-CH(ПП)-Z, где Z представляет собой электроноакцептирующий фрагмент, замещенный группой -SiRaR'(3-a), где R представляет собой гидролизуемую группу; R' представляет собой гидрокарбильную группу, содержащую от 1 до 6 атомов углерода; а имеет значение в диапазоне от 1 до 3, включительно; R” представляет собой водород или группу, демонстрирующую электроноакцептирующий эффект; а ПП представляет собой полиолефиновую цепь, в которой менее, чем 50% при расчете на массу совокупных звеньев в полиолефине, представляют собой этиленовые звенья.

Полиолефин, привитый гидролизуемыми силановыми группами, может дополнительно реагировать с полярными группами, присутствующими на поверхности наполнителей, или присоединяться к другому полимеру, или реагировать с самим собой для сшивания модифицированного силаном полиолефина и получения композитных материалов, обладающих улучшенными свойствами, как это будет продемонстрировано при использовании примеров в настоящей заявке. В альтернативном варианте, наполнитель может быть подвергнут предварительной обработке ненасыщенным силаном, а после этого введен в реакцию с полиолефином.

Таким образом, изобретение также включает способ сшивания полиолефина, в котором этиленовые звенья в случае присутствия таковых составляют менее, чем 50% при расчете на массу совокупных звеньев в полиолефине, характеризующийся тем, что на привитый полиолефин, полученный так, как это описывалось ранее, оказывают воздействие влагой, возможно, в присутствии катализатора силанольной конденсации.

Каждая гидролизуемая группа R в группе -SiRaR'(3-a) ненасыщенного силана, описывающегося формулами R”-CH=CH-Z (I) или R”-C≡C-Z (II), предпочтительно является алкокси-группой несмотря на возможность использования и альтернативных гидролизуемых групп, таких как группы ацилокси, например, ацетокси, кетоксимная, например, метилэтилкетоксимная, алкиллактато, например, этиллактато, амино, амидо, аминокси или алкенилокси. Каждая из алкокси-групп R в общем случае имеет линейную или разветвленную алкильную цепь, содержащую от 1 до 6 атомов углерода, а наиболее предпочтительно представляет собой метокси- или этокси-группы. Значение а в силане (I) или (II) может составлять, например, 3, например, силаном может быть триметоксисилан, что дает максимальное количество гидролизуемых и/или сшивающих активных центров. Однако, каждая алкокси-группа в случае ее гидролиза генерирует летучий органический спирт, и для сведения к минимуму количества летучего органического материала, выделяемого во время сшивания, предпочтительным у силана (I) или (II) может оказаться значение а, равное 2 или даже 1. Группой R' в случае присутствия таковой предпочтительно является метильная или этильная группа.

Ненасыщенный силан может быть частично гидролизован и сконденсирован до образования олигомеров, содержащих силоксановые соединительные звенья. Для большинства вариантов конечного использования предпочтительным является все еще наличие в таких олигомерах, по меньшей мере, одной гидролизуемой группы, связанной с Si, на одно ненасыщенное силановое мономерное звено, так чтобы привитый полимер характеризовался бы достаточной реакционной способностью по отношению к самому себе и по отношению к полярным поверхностям и материалам. В случае необходимости сшивания привитого полимера на второй стадии предпочтительным обычно будет сведение к минимуму гидролиза и конденсации силана перед прививкой.

В ненасыщенном силане, описывающемся формулами R”-CH=CH-X-Y-SiRaR'(3-a) (III) или R”-C≡C-X-Y-SiRaR'(3-a) (IV), электроноакцептирующим соединительным звеном Х предпочтительно является карбоксильное соединительное звено. Таким образом, предпочтительные силаны описываются формулами R”-CH=CH-С(=О)О-Y-SiRaR'(3-a) (V) и R”-C≡C-C(=O)O-Y-SiRaR'(3-a) (VI). Спейсерное соединительное звено Y в общем случае может представлять собой двухвалентную органическую группу, содержащую, по меньшей мере, один атом углерода, например, алкиленовую группу, такую как метиленовая, этиленовая или пропиленовая, или ариленовую группу или цепь простого полиэфира, например, полиэтиленгликоля или полипропиленгликоля. В случае наличия группы R” в виде водорода и Y в виде алкиленового соединительного звена фрагмент R”-CH=CH-C(=O)O-Y- в ненасыщенном силане (V) будет представлять собой акрилоксиалкильную группу. Как установили заявители, акрилоксиалкилсиланы легче прививаются на полиолефины в сопоставлении с винилсиланами, алкилсиланами или метакрилоксиалкилсиланами. Примерами предпочтительных акрилоксиалкилсиланов являются γ-акрилоксипропилтриметоксисилан, акрилоксиметилтриметоксисилан, акрилоксиметилметилдиметоксисилан, акрилоксиметилдиметилметоксисилан, γ-акрилоксипропилметилдиметоксисилан и γ-акрилоксипропилдиметилметоксисилан. γ-акрилоксипропилтриметоксисилан может быть получен из аллилакрилата и триметоксисилана по способу, описывавшемуся в документе US-A-3179612. γ-акрилоксипропилметилдиметоксисилан и γ-акрилоксипропилдиметилметоксисилан подобным же образом могут быть получены из аллилакрилата и метилдиметоксисилана или диметилметоксисилана, соответственно. Акрилоксиметилтриметоксисилан может быть получен из акриловой кислоты и хлорметилтриметоксисилана по способу, описывавшемуся в документе US-A-3179612.

В альтернативном варианте, в ненасыщенном силане, описывающемся формулами (III) или (IV), электроноакцептирующее соединительное звено Х может представлять собой фрагмент -C(=О)-NH-Y-SiRaR'(3-a). В случае наличия группы R” в виде карбокислотной группы ненасыщенный силан (III) будет представлять собой полуамид N-(триметилсилилпропил)малеиновой кислоты.

В альтернативном варианте группой R” в силане, описывающемся формулами R”-CH=CH-X-Y-SiRaR'(3-a) (III) или R”-C≡C-X-Y-SiRaR'(3 - a) (IV), может быть алкенильная группа, например, R'' может представлять собой пропенильную группу, Х - группу С(=О)О, a Y - алкенильную группу, при этом силан представляет собой алкоксисилилалкиловый сложный эфир сорбиновой кислоты.

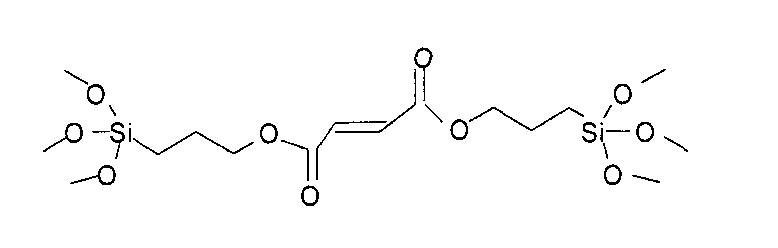

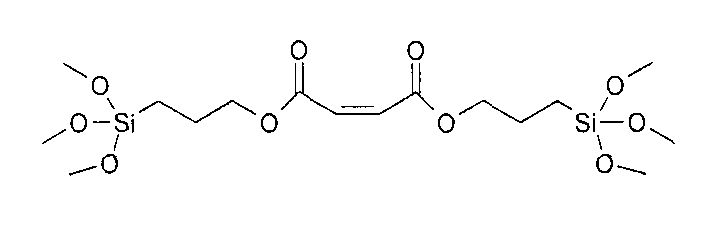

В альтернативном варианте группой R” в ненасыщенном силане (III) или (IV) может быть электроноакцептирующая группа, описывающаяся формулой -Х-Y-SiRaR'(3-a), например, электроноакцептирующая группа, где соединительным звеном -Х- является карбоксильное соединительное звено. Таким образом, ненасыщенный силан может иметь форму RaR'(3-a)Si-Y-O(O=)C-CH=CH-C(=O)O-Y-SiRaR'(3-a) или RaR'(3-a)Si-Y-O(O=)C-C≡C-C(=O)O-Y-SiRaR'(3-a). Ненасыщенный силан (III) может включать бис(триалкоксисилилалкил)фумарат (транс-изомер) и/или бис(триалкоксисилилалкил)малеинат (цис-изомер). Примерами являются бис(γ-триметоксисилилпропил)фумарат

и бис(γ-триметоксисилилпропил)малеинат

Их получение описывается в документе US-A-3179612.

В альтернативном варианте биссиланы (III) или (IV) могут быть асимметричными, например, при наличии различных Y, R и R' на каждой стороне молекулы.

В альтернативном варианте электроноакцептирующая группа R” в ненасыщенном силане (III) или (IV) может иметь форму ХН или XR*, где R* представляет собой алкильную группу. Ненасыщенный силан может представлять собой моно(триалкоксисилилалкил)фумарат и/или моно(триалкоксисилилалкил)малеинат или может представлять собой триалкоксисилилалкиловый сложный эфир алкилмонофумарата и/или алкилмономалеата.

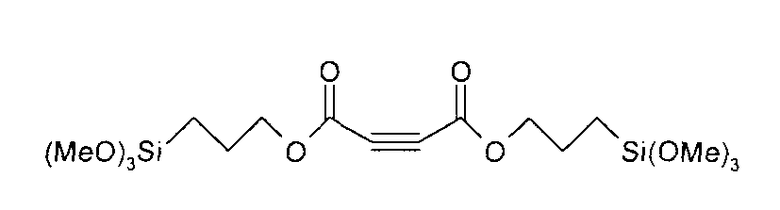

Ненасыщенный силан также может иметь форму RaR'(3-a)Si-Y-O(O=)C-C≡C-C(=O)O-Y-SiRaR'(3-a). Примером является бис(γ-триметоксисилилпропил)-2-бутиндиоат

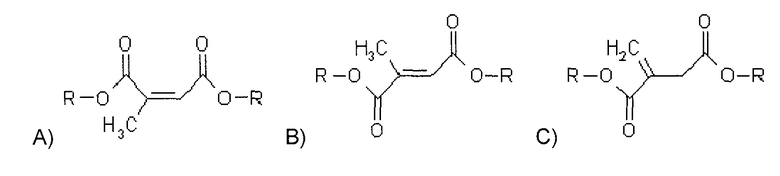

В альтернативном варианте, в качестве ненасыщенного силана могут быть использованы силаны на основе метилзамещенных цис- и транс-бутендиоевых кислот, такие как производные цитраконовой кислоты А и мезаконовой кислоты В и изомеры, такие как производные экзо-алкилидензамещенной итаконовой кислоты С, у которых, по меньшей мере, одна из групп R, продемонстрированных далее,

представляет собой определенную ранее группу -Y-SiRaR'(3-a). Такие ненасыщенные силаны могут быть получены в соответствии с документом US3179612 в результате проведения реакции замещения между аммониевой солью карбоновой кислоты и галогеналкилсиланом или в случае Y в виде пропильного спейсера в результате проведения реакции гидросилилирования для соответствующих алкиловых сложных эфиров.

В общем случае все ненасыщенные силаны, которые представляют собой силилалкиловые сложные эфиры ненасыщенной кислоты, могут быть получены из ненасыщенной кислоты, например, акриловой, малеиновой, фумаровой, сорбиновой или коричной кислот, пропиновой или бутиндиоевой кислот, в результате проведения реакции между соответствующей солью карбоновой кислоты и соответствующим хлоралкилалкоксисиланом. На первой стадии образуемую из щелочного металла и карбоновой кислоты соль получают либо в результате проведения реакции между карбоновой кислотой и алкоксидом щелочного металла в спирте в соответствии с описанием, например, в документе US-A-4946977, либо в результате проведения реакции между карбоновой кислотой и водным основанием с последующим удалением воды посредством азеотропной перегонки в соответствии с описанием, например, в документе WO-2005/103061. Триалкиламмониевая соль карбоновой кислоты может быть получена в результате проведения прямой реакции между свободной карбоновой кислотой и триалкиламином, предпочтительно трибутиламином или триэтиламином, в соответствии с описанием в документах US-A-3258477 или US-A-3179612. После этого на второй стадии соль карбоновой кислоты вводят в реакцию по механизму реакции нуклеофильного замещения с хлоралкилалкоксисиланом с получением в качестве побочных продуктов хлорида щелочного металла или хлорида триалкиламмония. Данная реакция может быть проведена с хлоралкилалкоксисиланом в беспримесных условиях или в растворителях, таких как бензол, толуол, ксилол или подобный ароматический растворитель, а также метанол, этанол или другой растворитель спиртового типа. Предпочитается иметь температуру реакции в диапазоне от 30 до 180°С, предпочтительно в диапазоне от 100 до 160°С. Для ускорения данной реакции замещения могут быть использованы катализаторы межфазного переноса различных типов. Предпочтительные катализаторы межфазного переноса представляют собой нижеследующее: бромид тетрабутиламмония (БТБА), хлорид триоктилметиламмония, Aliquat® 336 (Cognis GmbH) или подобные четвертичные аммониевые соли (в соответствии, например, с использованием в документе US 4946977), хлорид трибутилфосфония (в соответствии, например, с использованием в документе US6841694), гуанидиниевые соли (в соответствии, например, с использованием в документе ЕР0900801) или циклические ненасыщенные амины, как 1,8-диазабицикло[5.4.0]ундека-7-ен (ДБУ, в соответствии, например, с использованием в документе WO2005/103061). При необходимости в ходе всех стадий получения и/или очистки могут быть использованы следующие далее ингибиторы полимеризации: гидрохиноны, фенольные соединения, такие как метоксифенол и 2,6-ди-трет-бутил-4-метилфенол, фенотиазин, п-нитрозофенол, соединения аминового типа, такие как, например, N,N'-дифенил-п-фенилендиамин, или серосодержащие соединения, описывающиеся в процитированных ранее патентах, но не ограничивающиеся только ими.

Могут быть использованы смеси ненасыщенных силанов, например, смесь γ-акрилоксипропилтриметоксисилана и акрилоксиметилтриметоксисилана или смесь γ-акрилоксипропилтриметоксисилана и/или акрилоксиметилтриметоксисилана и ненасыщенного силана, не имеющего каких-либо электроноакцептирующих групп, такого как винилтриметоксисилан, или алкоксисилана, имеющего 1 или 2 Si-алкокси-группы, такого как акрилоксиметилметилдиметоксисилан, акрилоксиметилдиметилметоксисилан, γ-акрилоксипропилметилдиметоксисилан или γ-акрилоксипропилдиметилметоксисилан.

Ненасыщенный силан (I) или (II) должен присутствовать в количестве, достаточном для прививки на полимер силановых групп. В некоторых вариантах реализации добавляют другие силановые соединения, например, для промотирования адгезии, но для получения эффективной прививки предпочитается, чтобы основную часть силановых соединений, присутствующих во время реализации данного способа, составлял бы ненасыщенный силан (I) или (II). Предпочтительно ненасыщенный силан (I) или (II) составляет, по меньшей мере, 50% (масс.), предпочтительно, по меньшей мере, 60% (масс.), при расчете на массу силановых соединений, присутствующих в способе.

Количество ненасыщенного силана (I) или (II), присутствующего во время реакции прививки, в общем случае составляет, по меньшей мере, 0,2% при расчете на массу совокупной композиции и может доходить вплоть до 20% и более. Под совокупной композицией заявители понимают исходную композицию, содержащую все ингредиенты, в том числе полимер, силан, наполнитель, катализатор и тому подобное, которые сводят вместе для получения реакционной смеси.

Предпочтительно ненасыщенный силан (I) или (II) присутствует в количестве в диапазоне от 0,5 до 15,0% при расчете на массу совокупной композиции. Наиболее предпочтительно ненасыщенный силан (I) или (II) присутствует в количестве в диапазоне от 0,5 до 10,0% при расчете на массу совокупной композиции.

Полиолефин обычно представляет собой полимер олефина, содержащего от 3 до 18 атомов углерода, такой как альфа-олефин, описывающийся формулой СН2=CHQ, где Q представляет собой линейную или разветвленную алкильную группу, содержащую от 1 до 16, более предпочтительно от 1 до 8, атомов углерода. Полиолефин может представлять собой, например, полимер пропена (пропилена), 1-бутена, 1-гексена, 1-октена, 4-метилпентена-1 или 2-метилпропена-1 (изобутилена). Важный класс полимеров представляют собой пропиленовые полимеры, в частности, полипропилен. Полипропилен представляет сбой товарный полимер, который доступен в широких масштабах и по низкой стоимости. Он имеет низкую плотность и является легко перерабатываемым и универсальным. Наиболее коммерчески доступным полипропиленом является изотактический полипропилен, но способ изобретения может быть применен и к атактическому и синдиотактическому полипропилену, а также и к изотактическому полипропилену. Изотактический полимер получают, например, в результате проведения полимеризации пропена при использовании катализатора Циглера-Натта или металлоценового катализатора. Изобретение может обеспечить получение из товарного полипропилена функционализованного и/или сшитого полипропилена, обладающего улучшенными свойствами. В альтернативном варианте, полиолефин может представлять собой полимер диена, такого как диен, содержащий от 4 до 18 атомов углерода и, по меньшей мере, одну концевую двойную связь, например, бутадиен или изопрен. Полиолефин может представлять собой сополимер или терполимер, в частности, сополимер или терполимер, содержащий, по меньшей мере, 50% (масс.) звеньев олефина, содержащего от 3 до 18 атомов углерода, например, сополимер, по меньшей мере, 50% (масс.) пропилена и этилена или альфа-олефина, содержащего от 4 до 18 атомов углерода, или акрилового мономера, такого как акриловая кислота, метакриловая кислота, акрилонитрил, метакрилонитрил или сложный эфир акриловой или метакриловой кислоты, имеющий алкильную или замещенную алкильную группу, содержащую от 1 до 16 атомов углерода, например, этилакрилат, метилакрилат или бутилакрилат, или сополимер с винилацетатом. Полиолефин может представлять собой терполимер, например, терполимер пропилена-этилена-диена. В альтернативном варианте, полиолефин может представлять собой диеновый полимер, такой как полибутадиен, полиизопрен или сополимер бутадиена и стирола, или терполимер бутадиена и этилена и стирола или акрилонитрила и стирола. Полиолефин может быть гетерофазным, например, пропилен-этиленовый блок-сополимер.

Предпочтительно полиолефин перед реакцией с силаном должен характеризоваться скоростью течения расплава (СТР 2,16 кг/230°С в соответствии с методом документа ISO1133), равной, по меньшей мере, 0,5 г/10 мин. Может быть использована смесь различных полиолефинов. Ненасыщенный силан и соединение, способное генерировать свободно-радикальные активные центры в полиолефине, могут быть перемешаны с одним типом полиолефина до получения маточной смеси, которая впоследствии может быть перемешана с другим типом полиолефина. Например, микропористый полипропилен является очень эффективным при перемешивании с жидкими добавками до получения маточной смеси, которая может быть перемешана с основным объемом полипропилена или с другим альфа-олефиновым полимером. Очень эффективным при перемешивании с жидкими добавками до получения маточной смеси также является и микропористый полиэтилен, и такая маточная смесь в способе изобретения может быть перемешана с альфа-олефиновым полимером, таким как полипропилен, при том условии, что полиэтилен будет смешиваемым с полиолефином, и доля этиленовых звеньев в получающейся в результате полиолефиновой композиции будет меньшей, чем 50% (масс.).

Соединение, способное генерировать свободно-радикальные активные центры в полиолефине, предпочтительно представляет собой органический пероксид несмотря на возможность использования и других свободно-радикальных инициаторов, таких как азо-соединения. Предпочтительно радикалом, полученным в результате разложения свободно-радикального инициатора, является свободный радикал на кислородной основе. Более предпочтительным является использование гидропероксидов, карбоксильных сложных пероксиэфиров, пероксикеталей, диалкилпероксидов и диацилпероксидов, кетонпероксидов, диарилпероксидов, арилалкилпероксидов, пероксидикарбонатов, пероксикислот, ацилалкилсульфонилпероксидов и монопероксидикарбонатов. Примеры предпочтительных пероксидов включают дикумилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан, ди-трет-бутилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3, 3,6,9-триэтил-3,6,9-триметил-1,4,7-трипероксонан, бензоилпероксид, 2,4-дихлорбензоилпероксид, трет-бутилпероксиацетат, трет-бутилпероксибензоат, трет-амилперокси-2-этилгексилкарбонат, трет-бутилперокси-3,5,5-триметилгексаноат, 2,2-ди(трет-бутилперокси)бутан, трет-бутилпероксиизопропилкарбонат, трет-бутилперокси-2-этилгексилкарбонат, бутил(4,4-ди(трет-бутилперокси)валерат), ди-трет-амилпероксид, трет-бутилпероксипивалат, трет-бутилперокси-2-этилгексаноат, ди(трет-бутилперокси)циклогексан, трет-бутилперокси-3,5,5-триметилгексаноат, ди(трет-бутилпероксиизопропил)бензол, кумолгидропероксид, трет-бутилпероктаноат, метилэтилкетонпероксид, трет-бутил-α-кумилпероксид, 2,5-диметил-2,5-ди(пероксибензоат)гексин-3, 1,3- или 1,4-бис(трет-бутилпероксиизопропил)бензол, лауроилпероксид, трет-бутилперацетат и трет-бутил-пербензоат. Примерами азо-соединений являются азобисизобутиронитрил и диметилазодиизобутират. Вышеупомянутые радикальные инициаторы могут быть использованы индивидуально или в комбинации, по меньшей мере, из двух из них.

Температура, при которой полиолефин и ненасыщенный силан (I) или (II) вводят в реакцию в присутствии соединения, способного генерировать свободно-радикальные активные центры в полиолефине, в общем в случае превышает 120°С, обычно превышает 140°С и является достаточно высокой для плавления полиолефина и разложения свободно-радикального инициатора. В случае полипропилена обычно предпочтительной будет температура в диапазоне от 170°С до 220°С. Пероксид или другое соединение, способное генерировать свободно-радикальные активные центры в полиолефине, предпочтительно характеризуется температурой разложения в диапазоне 120-220°С, наиболее предпочтительно 160-190°С.

Соединение, способное генерировать свободно-радикальные активные центры в полиолефине, в общем случае присутствует в количестве, равном, по меньшей мере, 0,01% при расчете на массу совокупной композиции и может присутствовать в количестве, доходящем вплоть до 5 или 10%. Органический пероксид, например, во время проведения реакции прививки предпочтительно присутствует в количестве в диапазоне от 0,01 до 2% при расчете на массу полиолефина. Наиболее предпочтительно органический пероксид присутствует в количестве в диапазоне от 0,01% до 0,5% при расчете на массу совокупной композиции.

В альтернативном варианте, средством генерирования свободно-радикальных активных центров в полиолефине может быть электронный пучок. В случае использования электронного пучка будет отсутствовать какая-либо потребность в соединении, способном генерировать свободные радикалы, таком как пероксид. Полиолефин облучают при использовании электронного пучка, имеющего энергию, равную, по меньшей мере, 5 МэВ, в присутствии ненасыщенного силана (I) или (II). Предпочтительно ускоряющие потенциал или энергия электронного пучка находятся в диапазоне от 5 МэВ до 100 МэВ, более предпочтительно от 10 до 25 МэВ. Мощность генератора электронного пучка предпочтительно находится в диапазоне от 50 до 500 кВт, более предпочтительно от 120 до 250 кВт. Доза излучения, воздействию которой подвергают смесь полиолефин/агент прививки, предпочтительно находится в диапазоне от 0,5 до 10 Мрад. Смесь полиолефина и ненасыщенного силана (I) или (II) может быть осаждена на непрерывно движущийся транспортер, такой как бесконечная лента, который проходит под генератором электронного пучка, который облучает смесь. Скорость транспортера регулируют для достижения желательной дозы облучения.

Реакцию прививки предпочтительно проводят в присутствии соагента, который ингибирует разложение полимера в результате бета-деструкции в присутствии средств, способных генерировать свободно-радикальные активные центры в полиолефине. Множество полимеров альфа-олефинов, содержащих 3 и более атомов углерода, например, полипропилен, вследствие наличия третичного атома углерода претерпевают разложение полимера в результате β-деструкции цепи при генерировании свободно-радикальных активных центров в полиолефине. В то время, как в некоторых вариантах использования, таких как увеличение эксплуатационных характеристик по адгезии в покрытиях, такое разложение может оказаться неважным, в большинстве случаев было бы желательно ингибировать или даже свести к минимуму разложение полимера в результате β-деструкции цепи, в частности, тогда, когда прививка представляет собой первую стадию получения наполненной полиолефиновой композиции или сшитого полиолефина, которым намереваются придать улучшенные механические свойства.

Соагент, который ингибирует разложение полимера, предпочтительно представляет собой соединение, содержащее ароматическое кольцо, сопряженное с олефиновой -С=С- или ацетиленовой -С≡С- ненасыщенной связью. Под ароматическим кольцом заявители подразумевают любой циклический фрагмент, который является ненасыщенным, и который демонстрирует определенный ароматический характер или π-связывание. Ароматическим кольцом могут быть карбоциклическое кольцо, такое как бензольное или циклопентадиеновое кольцо, или гетероциклическое кольцо, такое как фурановое, тиофеновое, пирроловое или пиридиновое кольцо, и могут быть одиночное кольцо или система конденсированных колец, такая как нафталиновый, хинолиновый или индольный фрагмент. Наиболее предпочтительно соагент представляет собой винильное или ацетиленовое ароматическое соединение, такое как стирол, альфа-метилстирол, бета-метилстирол, винилтолуол, винилпиридин, 2,4-бифенил-4-метил-1-пентен, фенилацетилен, 2,4-ди(3-изопропилфенил)-4-метил-1-пентен, 2,4-ди(4-изопропилфенил)-4-метил-1-пентен, 2,4-ди(3-метилфенил)-4-метил-1-пентен, 2,4-ди(4-метилфенил)-4-метил-1-пентен, и может иметь более, чем одну винильную группу, например, в случае дивинилбензола, о-, м- или п-диизопропенилбензола, 1,2,4- или 1,3,5-триизопропенилбензола, 5-изопропил-м-диизопропенилбензола, 2-изопропил-п-диизопропенилбензола, и может содержать более, чем одно ароматическое кольцо, например, в случае транс- и цис-стильбена, 1,1-дифенилэтилена или 1,2-дифенилацетилена, дифенилимидазола, дифенилфульвена, 1,4-дифенил-1,3-бутадиена, 1,6-дифенил-1,3,5-гексатриена, дициннамальацетона, фенилинденона. В альтернативном варианте, соагент может представлять собой фурановое производное, такое как 2-винилфуран. Один предпочтительный соагент представляет собой стирол.

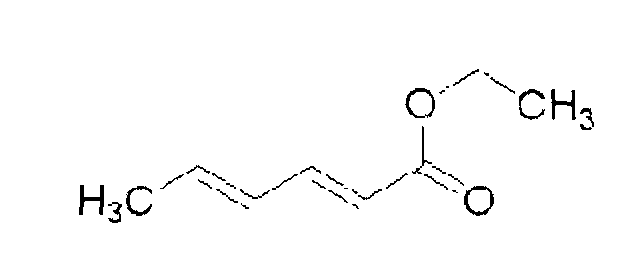

В альтернативном варианте, соагент, который ингибирует разложение полимера, может представлять собой соединение, содержащее олефиновую -С=С- или ацетиленовую -С≡С- связь, сопряженную с олефиновой -С=С- или ацетиленовой -С≡С- ненасыщенной связью. Например, сложный эфир сорбиновой кислоты или 2,4-пентадиеноаты или их циклическое производное. Один предпочтительный соагент представляет собой этилсорбат, описывающийся формулой:

В альтернативном варианте, соагент, который ингибирует разложение полимера, может представлять собой многофункциональный акрилат, такой как, например, триметилолпропантриакрилат, пентаэритриттетраакрилат, пентаэритриттриакрилат, диэтиленгликольдиакрилат, дипропиленгликольдиакрилат или этиленгликольдиметакрилат или лаурил- и стеарилакрилаты.

Соагент, который ингибирует разложение полимера, предпочтительно добавляют совместно с ненасыщенным силаном и соединением, способным генерировать свободно-радикальные активные центры в полиолефине, таким как пероксид. Соагент, например, винилароматическое соединение, такое как стирол, предпочтительно присутствует в количестве в диапазоне от 0,1 до 15,0% при расчете на массу совокупной композиции.

Реакция прививки между полиолефином и ненасыщенным силаном (I) или (II) может быть проведена по периодическому способу или по непрерывному способу при использовании любой подходящей аппаратуры. Полиолефин, например, может быть добавлен в форме гранул или порошка или их смеси. Полиолефин предпочтительно подвергают механической переработке при одновременном его нагревании. Периодический способ, например, может быть реализован в закрытом резиносмесителе, таком как смеситель Brabender Plastograph (Trade Mark) 350S, снабженный роликовыми ножами, или смеситель Banbury. Для переработки либо по периодическому, либо по непрерывному способам могут быть использованы вальцы. В одном периодическом способе полиолефин, ненасыщенный силан, соагент, который ингибирует разложение полимера, и соединение, способное генерировать свободно-радикальные активные центры в полиолефине, в общем случае перемешиваются друг с другом при температуре, большей, чем температура плавления полиолефина, в течение, по меньшей мере, 1 минуты и могут перемешиваться в течение вплоть до 30 минут, хотя время перемешивания при высокой температуре в общем случае находится в диапазоне от 3 до 15 минут. Ненасыщенный силан, соагент и пероксид могут быть добавлены последовательно несмотря на предпочтительность добавления пероксида совместно с силаном и соагентом. Высокотемпературное перемешивание проводят при температуре, которая находится в диапазоне от температуры плавления до температуры разложения использующегося полиолефина. В общем случае она является большей, чем 120°С. В случае полипропилена температура перемешивания предпочтительно является большей, чем 170°С. Для обеспечения продолжения прохождения реакции прививки реакционная смесь после перемешивания может быть выдержана при температуре, большей, чем 140°С, в течение дополнительного периода времени продолжительностью, например, от 1 до 20 минут.

В общем случае предпочтительной является непрерывная переработка, и предпочтительная емкость представляет собой экструдер, адаптированный для механической переработки, то есть, для замешивания или составления композиций, материалов, проходящих через него, например, двухчервячный экструдер. Одним примером подходящего экструдера является тот, который продают под торговой маркой ZSK в компании Coperion Werner Pfleiderer GmbH & Co KG. Экструдер предпочтительно включает вакуумное отверстие непосредственно перед экструзионной головкой для удаления любого непрореагировавшего силана. Время совместного пребывания полиолефина, ненасыщенного силана, соагента, который ингибирует разложение полимера, и соединения, способного генерировать свободно-радикальные активные центры в полиолефине, в экструдере или другом реакторе непрерывного действия при более, чем 120°С, в общем случае составляет, по меньшей мере, 0,5 минуты, а предпочтительно, по меньшей мере, 1 минуту, и может доходить вплоть до 15 минут. Более предпочтительно время пребывания находится в диапазоне от 1 до 5 минут. Перед подачей в экструдер весь полиолефин или его часть могут быть предварительно перемешаны с ненасыщенным силаном и/или соединением, способным генерировать свободно-радикальные активные центры в полиолефине, но такое предварительное перемешивание в общем случае проводят при менее, чем 120°С, например, при температуре окружающей среды.

Гидролизуемые группы, например, силилалкокси-группы, присутствующие в силановых фрагментах, привитых на полиолефин, в присутствии влаги вступают в реакцию с гидроксильными группами, присутствующими на поверхности множества наполнителей и подложек, например, минералов и природных продуктов. Влагой может быть влага окружающей среды, или может быть добавлена гидратированная соль. Прививка на полиолефин ненасыщенного силана в соответствии с изобретением может быть использована для улучшения совместимости полиолефина с наполнителями. Полиолефин, привитый гидролизуемыми группами, может быть использован в качестве аппрета, улучшающего адгезию наполнитель/полимер; например, полипропилен, привитый в соответствии с изобретением, может быть использован в качестве аппрета для немодифицированного полипропилена в наполненных композициях. Полиолефин, привитый гидролизуемыми группами, может быть использован в качестве усилителя адгезии или адгезионной прослойки, улучшающих адгезию к поверхностям низкополярного полимера, такого как полипропилен. Гидролизуемые группы в присутствии влаги также могут вступать в реакцию друг с другом с образованием соединительных звеньев Si-O-Si между полимерными цепями. Полиолефин, привитый гидролизуемыми группами, может быть подвергнут вспениванию в результате проведения реакции с влагой в присутствии пенообразователя.

Гидролизумые группы, например, силилалкокси-группы, в присутствии влаги в отсутствие катализатора вступают в реакцию друг с другом с образованием соединительных звеньев Si-O-Si между полимерными цепями даже при температуре окружающей среды, но реакция протекает намного быстрее в присутствии катализатора силоксановой конденсации. Таким образом, привитый полимер может быть сшит в результате оказания воздействия влагой в присутствии катализатора силанольной конденсации. Привитый полимер может быть подвергнут вспениванию в результате добавления пенообразователя, влаги и катализатора конденсации. Может быть использован любой подходящий катализатор конденсации. Они включают протонсодержащие кислоты, кислоты Льюиса, органические и неорганические основания, соединения переходных металлов, соли металлов и металлоорганические комплексы.

Предпочтительные катализаторы включают оловоорганические соединения, в частности, оловоорганические соли, а в особенности оловодиорганические дикарбоксилатные соединения, такие как дилауринат дибутилолова, дилауринат диоктилолова, дибутират диметилолова, диметоксид дибутилолова, диацетат дибутилолова, биснеодеканоат диметилолова, дибензоат дибутилолова, динеодеканоат диметилолова или диоктаноат дибутилолова. Альтернативные оловоорганические катализаторы включают тартрат триэтилолова, октаноат двухвалентного олова, олеинат олова, нафтоат олова, бутилоловотри-2-этилгексаноат, бутират олова, трисуберат карбометоксифенилолова и трицерат изобутилолова. В альтернативном варианте, могут быть использованы органические соединения, в частности, карбоксилаты, других металлов, таких как свинец, сурьма, железо, кадмий, барий, марганец, цинк, хром, кобальт, никель, алюминий, галлий или германий.

В альтернативном варианте катализатор конденсации может представлять собой соединение переходного металла, выбираемого из титана, циркония и гафния, например, алкоксиды титана, известные еще под названием сложных эфиров титановой кислоты, описывающихся общей формулой Ti[OR5]4, и/или сложные эфиры циркониевой кислоты Zr[OR5]4, где каждый из R5 может быть идентичным или отличным и представляет собой одновалентную первичную, вторичную или третичную алифатическую углеводородную группу, которая может быть линейной или разветвленной и содержащей от 1 до 10 атомов углерода. Предпочтительные примеры R5 включают изопропильную, третичную бутильную и разветвленную вторичную алкильную группу, такую как 2,4-диметил-3-пентильная. В альтернативном варианте, титанат может быть хелатирован любым подходящим хелатообразователем, таким как ацетилацетонат или метил- или этилацетоацетат, например, в случае диизопропил(бис(ацетилацетонил)титаната) или диизопропил(бис(этилацетоацетил)титаната).

В альтернативном варианте, катализатором конденсации могут являться катализатор на основе протонсодержащей кислоты или катализатор на основе кислоты Льюиса. Примеры подходящих катализаторов на основе протонсодержащих кислот включают карбоновые кислоты, такие как уксусная кислота, и сульфоновые кислоты, в частности, арилсульфоновые кислоты, такие как додецилбензолсульфоновая кислота. «Кислота Льюиса» представляет собой любое вещество, которое будет принимать пару электронов с образованием ковалентной связи, например, трифторид бора, комплекс трифторид бора-моноэтиламин, комплекс трифторид бора-метанол, FeCl3, AlCl3, ZnCl2, ZnBr2 или катализаторы, описывающиеся формулой MR4 fXg, где М представляет собой B, Al, Ga, In или Tl, каждый из R4 независимо является идентичным или отличным и представляет собой одновалентный ароматический углеводородный радикал, содержащий от 6 до 14 атомов углерода, при этом такие одновалентные ароматические углеводородные радикалы предпочтительно включают, по меньшей мере, одного представителя, выбираемого из электроноакцептирующих элемента или группы, таких как -CF3, -NO2 или -CN, или замещены, по меньшей мере, двумя атомами галогена; Х представляет собой атом галогена; f равен 1, 2 или 3; а g равен 0, 1 или 2; при том условии, что f+g=3. Один пример такого катализатора представляет собой B(C6F5)3.

Один пример основного катализатора представляет собой амин или четвертичное аммониевое соединение, такое как гидроксид тетраметиламмония, или аминосилан. Аминовые катализаторы, такие как лауриламин, могут быть использованы индивидуально или могут быть использованы в сочетании с еще одним катализатором, таким как карбоксилат олова или оловоорганический карбоксилат.

Катализатор конденсации силана обычно используют в количестве в диапазоне от 0,005 до 1,0 при расчете на массу совокупной композиции. Например, оловодиорганический дикарбоксилат предпочтительно используют в количестве в диапазоне от 0,01 до 0,1% при расчете на массу совокупной композиции.

Привитый полиолефин может содержать одного или нескольких представителей органических или неорганических наполнителей и/или волокон. В соответствии с одним аспектом изобретения прививка полиолефина может быть использована для улучшения совместимости полиолефина с наполнителями и армирующими волокнами. Улучшенная совместимость полиолефина, такого как полипропилен, с наполнителями или волокнами может позволить получить наполненные полимерные композиции, обладающие улучшенными свойствами вне зависимости от проведения или отсутствия последующего сшивания привитого полиолефина необязательно при использовании катализатора силанольной конденсации. Такими улучшенными свойствами, например, могут быть улучшенные физические свойства, производные от свойств армирующих наполнителей или волокон, или другие свойства, производные от свойств наполнителя, такие как улучшенное окрашивание пигментами. Наполнители и/или волокна может оказаться удобным примешивать к полиолефину совместно с ненасыщенным силаном и органическим пероксидом во время проведения реакции прививки, или они могут быть перемешаны с привитым полимером впоследствии.

При получении наполненной полимерной композиции привитый полимер может быть единственным полимером в композиции или может быть использован в качестве аппрета в наполненной полимерной композиции, также содержащей низкополярный полимер, такой как немодифицированный полиолефин. Таким образом, привитый полимер может присутствовать в количестве в диапазоне от 1 или 10% вплоть до 100% при расчете на массу полимерного содержимого наполненной композиции. Для промотирования связывания между наполнителем и привитым силаном полимером к композиции могут быть добавлены влага и необязательно катализатор силанольной конденсации. Предпочтительно привитый полимер может присутствовать в количестве в диапазоне от 2% вплоть до 10% при расчете на совокупную массу наполненной полимерной композиции.

В одном варианте реализации обработку наполнителя и прививку на полимерную смолу ПП проводят «по месту» в одну стадию. Ингредиенты (силан, пероксид, соагенты) в реакционную емкость могут быть добавлены все вместе сразу или по раздельности.

В одном альтернативном способе наполнитель сначала может быть подвергнут обработке соединением (I) или (II), а после этого добавлен к полиолефиновой матрице. После этого силан на поверхности наполнителя будет вступать в реакцию с полиолефиновой матрицей при генерировании свободно-радикальных активных центров в полиолефине.

Некоторые свободно-радикальные активные центры генерируют при воздействии на полиолефин высокого сдвига при высокой температуре, например, при переработке полиолефина в двухчервячном экструдере, и это может оказаться достаточным для улучшения связывания между наполнителем и полиолефином. Свободно-радикальные активные центры также могут быть генерированы и под действием электронного пучка. Свободно-радикальные активные центры также могут быть генерированы в результате добавления пероксида, необязательно совместно с соагентом, который ингибирует разложение полимера в результате бета-деструкции, и переработки при повышенной температуре.

Примеры минеральных наполнителей или пигментов, которые могут быть включены в привитый полимер, включают диоксид титана, тригидроксид алюминия, дигидроксид магния, слюду, каолин, карбонат кальция, негидратированные, частично гидратированные или гидратированные фториды, хлориды, бромиды, иодиды, хроматы, карбонаты, гидроксиды, фосфаты, гидрофосфаты, нитраты, оксиды и сульфаты натрия, калия, магния, кальция и бария; оксид цинка, оксид алюминия, пентаоксид сурьмы, триоксид сурьмы, оксид бериллия, оксид хрома, оксид железа, литопон, борную кислоту или соль борной кислоты, такую как борат цинка, метаборат бария или борат алюминия, смешанные оксиды металлов, такие как алюмосиликат, вермикулит, диоксид кремния, в том числе коллоидальный диоксид кремния, плавленый кварц, осажденный диоксид кремния, кварц, песок и силикагель; золу оболочки рисового зерна, керамическую и стеклянную дробь, цеолиты, металлы, такие как алюминий в форме чешуек или порошка, бронзовая пудра, медь, золото, молибден, никель, серебро в форме порошка или чешуек, порошкообразная нержавеющая сталь, вольфрам, водный силикат кальция, титанат бария, композит диоксид кремния-технический углерод, функционализованные углеродные нанотрубки, цемент, зольную пыль, сланцевую муку, бентонит, глину, тальк, антрацит, апатит, аттапульгит, нитрид бора, кристобалит, диатомовую землю, доломит, феррит, полевой шпат, графит, прокаленный каолин, дисульфид молибдена, перлит, пемзу, пирофиллит, сепиолит, станнат цинка, сульфид цинка или волластонит. Примеры волокон включают натуральные волокна, такие как древесная мука, древесные волокна, хлопковые волокна, целлюлозные волокна или волокна сельскохозяйственного происхождения, такие как волокно пшеничной соломы, конопли, льна, кенафа, капока, джута, рами, сизаля, генекена, кукурузы или кокоса, или ореховая скорлупа или рисовые отруби, или синтетические волокна, такие как волокна сложного полиэфира, арамидные волокна, найлоновые волокна или стекловолокно. Примеры органических волокон включают лигнин, крахмал или целлюлозу и целлюлозосодержащие продукты или микросферы из пластика политетрафторэтилена или полиэтилена. Наполнитель может представлять собой твердый органический пигмент, такой как те, которые включают азокрасители, индигоидные, трифенилметановые, антрахиноновые, гидрохиноновые или ксантиновые красители.

Концентрация наполнителя или пигмента в таких наполненных композициях может варьироваться в широких пределах; например, наполнитель или пигмент может присутствовать в количестве в диапазоне от 1 или 2% вплоть до 70% при расчете на массу совокупной композиции.

Привитый полиолефин изобретения также может быть использован для улучшения совместимости низкополярного полимера, такого как полипропилен, с полярным полимером. Композиция, содержащая низкополярный полимер, полярный полимер и привитый полиолефин, может быть наполненной и/или армированной волокном или ненаполненной.

Привитый полиолефин настоящего изобретения также может быть использован при увеличении поверхностной энергии полиолефинов для дополнительного улучшения аппретирования или адгезии материалов на полиолефиновой основе по отношению к характеризующимся более высокой поверхностной энергией полимерам, обычно использующимся в чернилах, красках, клеях и покрытиях, например, к эпоксидной смоле, полиуретанам, акриловым смолам и силиконам.

При получении изделия из сшитого полиолефина привитый полимер предпочтительно формуют в изделие, а после этого сшивают в результате оказания воздействия влагой. В одной предпочтительной методике в воде, использующейся для сшивания привитого полимера, может быть растворен катализатор силанольной конденсации. Например, изделие, сформованное из привитого полиолефина, может быть отверждено в результате воздействия водой, содержащей катализатор на основе карбоновой кислоты, такой как уксусная кислота, или содержащей любой другой обычный катализатор, способный ускорять реакции гидролиза и конденсации алкоксисилильных групп. Однако, сшивание также может протекать и в отсутствие такого катализатора.

В альтернативном или дополнительном вариантах, катализатор силанольной конденсации может быть включен в привитый полимер до формования привитого полимера в изделие. После этого формованное изделие может быть сшито в результате оказания воздействия влагой. Катализатор может быть перемешан с полиолефином до, во время или после проведения реакции прививки.

В одной предпочтительной методике полиолефин, ненасыщенный силан, соединение, способное генерировать свободно-радикальные активные центры в полиолефине, и винилароматический соагент перемешивают друг с другом при более, чем 120°С, в двухчервячном экструдере для прививки силана на полимер, а получающийся в результате привитый полимер перемешивают с катализатором силанольной конденсации на последующей стадии перемешивания. Перемешивание с катализатором, например, может быть проведено в непрерывном режиме в экструдере, которым может быть экструдер, адаптированный для замешивания или составления композиции материалов, проходящих через него, такой как описывавшийся ранее двухчервячный экструдер, или может быть более простой экструдер, такой как одночервячный экструдер. Вследствие нагревания привитого полимера в таком втором экструдере до температуры, превышающей температуру плавления полиолефина, реакция прививки может продолжаться во втором экструдере.

В одной альтернативной предпочтительной методике катализатор силанольной конденсации может быть предварительно перемешан с одной частью полиолефина, а ненасыщенный силан (I) или (II) может быть предварительно перемешан с другой частью полиолефина, и две предварительные смеси могут быть введены в контакт, необязательно совместно с дополнительным количеством полиолефина, в смесителе или экструдере, использующихся для проведения реакции прививки. Поскольку большинство ненасыщенных силанов и предпочтительные катализаторы конденсации, такие как оловодиорганические дикарбоксилаты, представляют собой жидкости, предпочтительным может оказаться раздельное абсорбирование каждого представителя из них на микропористом полиолефине перед перемешиванием с основным объемом полипропилена или другого полиолефина в экструдере.

В других предпочтительных вариантах реализации сшивание проводят в отсутствие катализатора силанольной конденсации. Это выгодно, поскольку это позволяет уменьшить количество необходимых реагентов, издержки и риск загрязнения окружающей среды, связанные с использованием катализатора силанольной конденсации, в особенности тех, основой которых является олово. Документ US 7015297 предлагает системы полимеров, имеющих концевые алкоксисилановые группы, которые после отверждения не только сшиваются, но также и обеспечивают удлинение цепи полимеров. Как утверждается, благодаря включению диалкокси-альфа-силанов реакционная способность таких композиций также становится достаточно высокой для того, чтобы можно было бы получать композиции без использования относительно больших количеств катализаторов, которые в общем случае содержат олово. Как сообщается в документе US 20050119436, в документе ЕР 372 561 А описывается получение сшиваемого силаном простого полиэфира, который необходимо хранить при исключении контакта с влагой вследствие его вулканизации в присутствии или в отсутствие катализаторов конденсации силана. Согласно наблюдениям в способе, соответствующем изобретению, α-АТМ не требует использования катализатора конденсации (например, ДЛДОО) для достижения полного сшивания в материале. С другой стороны, добавление катализатора конденсации делает возможным использование менее реакционно-способного ненасыщенного силана при той же самой скорости сшивания полимера, что и в случае использования более реакционно-способного ненасыщенного силана в отсутствие катализатора конденсации.

Наполнители и/или армирующие волокна могут быть включены в полимерную композицию совместно с катализатором силанольной конденсации в случае его добавления к привитому полимеру на отдельной последующей стадии при получении сшитого полимера.

Вне зависимости от методики перемешивания, использующейся для добавления катализатора к привитому полимеру, при получении из сшитого полимера изделия необходимо проявлять осторожность во избежание оказания воздействия влагой совместно на силан и катализатор или воздействия влагой на композицию привитого силаном полимера и катализатора перед конечным формованием из него желательного изделия.

С другой стороны, при получении вспененного изделия из привитого полиолефина, соответствующего изобретению, реакция гидролиза и конденсации предпочтительно протекает непосредственно после перемешивания с катализатором силанольной конденсации. Это обеспечивает получение повышенной прочности расплава полимера во вспененном изделии. Полиолефин, привитый гидролизуемыми группами, предпочтительно вспенивают в результате совместного добавления пенообразователя, влаги и катализатора конденсации к композиции привитого полиолефина. Пенообразователем могут быть химический пенообразователь, генерирующий газ в результате разложения, например, азодикарбонамид, или физический пенообразователь, который представляет собой пар или газ, нагнетаемые при высоком давлении, которые расширяются при высвобождении композиции в условия атмосферного давления.

Во множестве вариантов использования привитый или сшитый полимер предпочтительно содержит, по меньшей мере, один антиоксидант. Примеры подходящих антиоксидантов включают трис(2,4-ди-трет-бутилфенил)фосфит, коммерчески продаваемый под торговой маркой Ciba Irgafos®168, технологический стабилизатор тетракис[метилен-3-(3,5-ди-трет-бутил-4-гидроксифенилпропионат)]метан, коммерчески продаваемый под торговой маркой Ciba Irganox®1010, и 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол, коммерчески продаваемый под торговой маркой Ciba Irganox®1330. Желательным также может оказаться и содержание в сшитом полимере стабилизатора по отношению к ультрафиолетовому излучению и световому излучению, например, пространственно затрудненного аминового светостабилизатора, такого как замещенный в положении 4 1,2,2,6,6-пентаметилпиперидин, например, те, которые продают под торговыми марками Tinuvin 770, Tinuvin 622, Uvasil 299, Chimassorb 944 и Chimassorb 119. Антиоксидант и/или пространственно затрудненный аминовый светостабилизатор может оказаться удобным включать в полиолефин либо совместно с ненасыщенным силаном и органическим пероксидом во время проведения реакции прививки, либо совместно с катализатором силанольной конденсации в случае его добавления к привитому полимеру на отдельной последующей стадии. Совокупная концентрация антиоксидантов и светостабилизаторов в сшитом полиолефине обычно находится в диапазоне от 0,02 до 0,15% при расчете на массу совокупной композиции.

Привитый или сшитый полимер изобретения также может содержать и другие добавки, такие как красители или технологические добавки.

Полимерные композиции изобретения, в частности, наполненные привитые полиолефиновые композиции и/или сшитые полиолефины, могут быть использованы в широком ассортименте продуктов. Привитый полимер может быть подвергнут раздувному формованию или центробежному формованию до получения бутылок, банок или других контейнеров для жидкости, деталей для подачи жидкости, деталей воздуховодов, резервуаров, в том числе топливных резервуаров, гофрированных сильфонов, крышек, корпусов, труб, трубок, соединительных элементов для труб или транспортных магистралей. Привитый полимер может быть подвергнут экструдированию с раздувом до получения труб, гофрированных труб, листов, волокон, пластин, покрытий, пленки, в том числе термоусадочной упаковочной пленки, профилей, напольного покрытия, трубок, трактов или втулок или экструдированию на поверхность провода или кабеля в качестве электроизоляционного слоя. Привитый полимер может быть подвергнут литьевому формованию до получения соединительных элементов для труб и трубок, упаковки, уплотнений и панелей. Привитый полимер также может быть подвергнут вспениванию или термоформованию. В каждом случае формованное изделие может быть сшито в результате оказания воздействия влагой в присутствии катализатора силанольной конденсации.

Изделия из сшитого полиолефина, полученные в соответствии с изобретением, характеризуются улучшенной механической прочностью, прочностью расплава, теплостойкостью, химической стойкостью и маслостойкостью, ползучестойкостью и/или стойкостью к растрескиванию под действием напряжения в условиях окружающей среды в сопоставлении с изделиями, полученными из того же самого полиолефина в отсутствие прививки или сшивания.

Изобретение иллюстрируют следующие далее примеры.

МАТЕРИАЛЫ ИСХОДНОГО СЫРЬЯ

Использовавшиеся полимеры представляли собой

ПП = изотактический полипропиленовый гомополимер, поставляемый как Borealis® HB 205 TF (индекс текучести расплава СТР 1 г/10 мин при 230°С/2,16 кг согласно измерению в соответствии с документом ISO 1133);

ППГ = полипропиленовый гомополимер, продаваемый компанией Total Petrochemicals® как PPH 7060 (СТР 12 г/10 мин, 230°С/2,16 кг);

ППС = полипропиленовый сополимер, продаваемый компанией Total Petrochemicals® как РРС 7760 (СТР 12 г/10 мин, 230°С/2,16 кг);

Порошкообразный ПП = полипропиленовый гомополимер, продаваемый компанией Basell® как Moplen HF500N (СТР 12 г/10 мин, 230°С/2,16 кг);

RTP100 = полипропилен RTP 100 (СТР 4 г/10 мин, 230°С/2,16 кг) от компании RTP Company®.

Пористый ПП представлял собой микропористый полипропилен, поставляемый компанией Membrana как Accurel® XP100. Данный микропористый полипропилен использовали для абсорбирования жидких ингредиентов. Характеристики продукта Accurel®XP100 представляют собой СТР (2,16 кг/230°С) 2,1 г/10 мин (метод документа ISO1133) и температура плавления (ДСК) 156°С.

Использовавшиеся пероксиды представляли собой:

ДГБП представлял собой 2,5-диметил-2,5-ди(трет-бутилперокси)гексанпероксид, поставляемый как пероксид Arkema Luperox® 101;

ДКП представлял собой дикумилпероксид, поставляемый как Arkema Luperox® DC40P.

Серия из подвергнутых испытанию силанов представляет собой:

Винилтриметоксисилан (ВТМ) представлял собой Dow Corning® Z6300;

γ-метакрилоксипропилтриметоксисилан (γ-МТМ) представлял собой Dow Corning® Z6030;

γ-акрилоксипропилтриметоксисилан (γ-АТМ) получали из аллилакрилата и триметоксисилана по способу, описывавшемуся в документе US-A-3179612;

Акрилоксиметилтриметоксисилан (α-АТМ) получали из акриловой кислоты и хлорметилтриметоксисилана по способу, описывавшемуся в документе US-A-3179612;

Стирилсилан = стирилэтилтриметоксисилан ≥92%, ингибированный трет-бутилкатехином, поставляемый компанией ABCR® (номер по каталогу АВ111376);

Силоксибутадиенсилан = 1-(триметилсилокси)-1,3-бутадиен, поставляемый компанией ABCR® (номер по каталогу АВ111504).

Использовались два антиоксиданта:

Irgafos 168 представлял собой антиоксидант трис(2,4-ди-трет-бутилфенил)фосфит, поставляемый компанией Ciba как Irgafos®168;

Irganox 1010 представлял собой фенольный антиоксидант тетракис[метилен-3-(3,5-ди-трет-бутил-4-гидроксифенилпропионат)]метан, поставляемый компанией Ciba как Irganox®1010.

Использовавшиеся катализаторы конденсации представляли собой:

1%-ная уксусная кислота, разбавленная в воде, для отверждения под водой формованных или отлитых образцов;

Дилауринат диоктилолова (ДЛДОО), поставляемый компанией ABCR® (номер по каталогу АВ106609), разбавленный в нафтеновом технологическом масле Nyflex® 222B, продаваемом компанией Nynas и характеризующемся вязкостью 104 сСт (40°С, метод документа ASTM D445) и удельной массой 0,892 г/см3 (метод документа ASTM D4052), для составления композиции композитного материала.

Соагенты, использовавшиеся для ингибирования разложения полимера, представляли собой:

Стирол ≥99%, поставляемый компанией Sigma-Aldrich Reagent Plus® (номер по каталогу S4972);

Альфа-метилстирол ≥99%, поставляемый компанией Sigma-Aldrich Reagent Plus® (номер по каталогу М80903);

Дивинилбензол, технический сорт, смесь изомеров, ≥80%, поставляемый компанией Sigma-Aldrich Reagent Plus® (номер по каталогу 414565);

Фенилацетилен ≥97%, поставляемый компанией Sigma-Aldrich Reagent Plus® (номер по каталогу 77840);

Дифенилацетилен ≥98%, поставляемый компанией Sigma-Aldrich Reagent Plus® (номер по каталогу D204803);

Триметилолпропантриакрилат, поставляемый компанией Cray Valley (номер по каталогу SARTOMER 351);

Этилсорбат ≥98%, поставляемый компанией Sigma-Aldrich Reagent Plus® (номер по каталогу 177687);

Метил-2,4-пентадиеноат ≥97%, поставляемый компанией Sigma-Aldrich Reagent Plus® (номер по каталогу 18888).

Использовавшиеся наполнители представляли собой:

Древесная мука = лигноцеллюлозная добавка F530/200, продаваемая компанией S. P. P. S.®;

Стекловолокно = CARTEC PLUS DS 2100-13P, рубленая стеклопряжа диаметром 13,0 мкм и длиной 4,0 мм от компании 3B®;

Тальк = тальк PR8218, продаваемый компанией Luzenac®.

Использовавшийся эталонный аппрет представлял собой:

МА-пр.-ПП = Orevac® CA 100, полипропилен, привитый малеиновым ангидридом, (СТР 150-200 г/10 мин, 230°С/2,16 кг), продаваемый компанией Arkema®.

Пример 1

10 массовых частей гранул пористого ПП подвергали обработке в поворотном барабане при использовании 9,7 массовой части γ-акрилоксипропилтриметоксисилана и 0,2 части ДГБП вплоть до абсорбирования жидких реагентов полипропиленом с образованием силановой маточной смеси.

100 массовых частей полипропиленовых гранул Borealis® HB 205 TF загружали в смеситель Brabender® Plastograph 350E, снабженный роликовыми ножами, в котором проводили составление композиции. Коэффициент заполнения смесителя составлял 0,7. Скорость вращения составляла 50 об/мин, а температуру камеры выдерживали равной 190°С. Для контролируемого проведения реакционной переработки ингредиентов отслеживали крутящий момент и температуру расплава. ПП загружали тремя порциями, что давало возможность после каждого добавления в течение 1 минуты проводить плавление/перемешивание. После этого для начала реакции прививки добавляли и в течение 4 минут перемешивали силановую маточную смесь. Затем добавляли и в течение еще 1 минуты перемешивали антиоксиданты, во время чего прививка продолжалась. После этого расплав вываливали из смесителя и охлаждали до температуры окружающей среды. Получающийся в результате привитый полипропилен формовали в виде листа с толщиной 2 мм в прессе Agila® PE30 при 210°С в течение 5 минут с последующими охлаждением до температуры окружающей среды при 15°С/мин и дополнительным прессованием.

Образцы 2-миллиметрового листа отверждали при 90°С в течение 24 часов в водяной бане, содержащей в качестве катализатора 1%-ную уксусную кислоту.

Измеряли крутящий момент во время составления композиции и модуль упругости при сдвиге G' для сшитого полипропилена по завершении 24 часов отверждения. Данные величины регистрировали в таблице 1.

Крутящий момент при переработке представляет собой меру крутящего момента в единицах ньютон*метр (н.м), прикладываемого двигателем смесителя Plastograph 350E для сохранения скорости перемешивания 50 об/мин. Приведенное значение крутящего момента соответствует уровню плато по окончании стадии перемешивания.

Чем ниже будет крутящий момент, тем меньшей будет вязкость полимера. Поэтому уровень крутящего момента по окончании стадии перемешивания представляет собой параметр, отображающий разложение полимера во время перемешивания.

Измерения модуля упругости при сдвиге (G') проводили при использовании прибора Advanced Polymer Analyzer APA2000®, поставляемого компанией Alpha technologies. 3,5 г образца анализировали выше их температуры плавления при температуре 180°С. Модуль упругости при сдвиге (G') регистрировали при развертке по деформации в условиях постоянных колебаний (0,5 Гц). Регистрация модуля упругости при сдвиге (G'), модуля вязкости (G”) и TanD для диапазона деформации от 1 до 610% занимает приблизительно 8 минут. Из различных графиков зависимостей значения G' от процентной деформации следует то, что все значения при 12%-ной деформации попадали в область линейной вязкоупругости. Поэтому значение G' при 12%-ной деформации выбирали для отслеживания увеличения модуля упругости при сдвиге в зависимости от времени отверждения образцов, описывающихся в примерах.

Уровень содержания геля в полипропиленовом листе по завершении 24 часов отверждения измеряли и регистрировали в таблице 1. Уровень содержания геля определяли при использовании метода документа ISO 10147 «Pipes and fittings made of crosslinked polyethylene (PE-X) - Estimation of the degree of crosslinking by determination of the gel content». Принцип испытания заключается в измерении массы образца для испытаний, отбираемого из формованной детали до и после погружения образца для испытаний в растворитель (например, на 8 часов в ксилол, выдерживаемый при температуре кипения). Степень сшивания выражают через массовую процентную долю нерастворимого материала.

Сравнительные примеры от С1 до С3

В сравнительном примере С1 пример 1 повторили при исключении акрилоксипропилсилана. В сравнительном примере С2 пример 1 повторили при исключении акрилоксипропилсилана и пероксида. В сравнительном примере С3 пример 1 повторили при замещении γ-акрилоксипропилтриметоксисилана эквимолярным количеством винилтриметоксисилана. Крутящий момент во время составления композиции, модуль упругости при сдвиге G' и уровень содержания геля в полипропилене по завершении 24 часов отверждения измеряли и регистрировали в таблице 1.

Как демонстрируют значения крутящего момента из таблицы 1, пероксид индивидуально (сравнительный пример С1) в значительной степени генерирует разложение полипропилена. γ-АТМ (пример 1) в некоторой степени ингибирует данное разложение, в то время как ВТМ этого не делает (сравнительный пример С3).

Исходя из результатов по уровню содержания геля из таблицы 1 заявители могут придти к заключению о том, что полимер из примера 1 подвергся отверждению до высокой плотности сшивок, поскольку уровень содержания геля является намного большим, чем у эталонных ПП из сравнительных примеров С1 и С2. В противоположность этому, пример С3, использующий винилтриметоксисилан, не демонстрирует какого-либо значительного сшивания.

Примеры от 2 до 4

Пример 1 повторили при использовании различных количеств стирола, как это продемонстрировано в приведенной далее таблице 2. Стирол к пористому ПП добавляли совместно с ненасыщенным силаном. В примере 2 γ-АТМ и стирол использовали в эквимолярных количествах.

Сравнительные примеры от С4 до С6

В сравнительном примере С4 пример 2 повторили при исключении акрилоксипропилтриметоксисилана (γ-АТМ). В сравнительных примерах С5 и С6 γ-АТМ замещали эквимолярным количеством винилтриметоксисилана (ВТМ) в сравнительном примере С5 и эквимолярным количеством γ-метакрилоксипропилтриметоксисилана (γ-МТМ) в сравнительном примере С6.

В каждом из примеров от 2 до 4 и сравнительных примеров от С4 до С6 крутящий момент во время составления композиции и модуль упругости при сдвиге G' для полипропилена по завершении 24 часов отверждения и уровень содержания геля по завершении 24 часов отверждения измеряли и регистрировали в таблице 2.

Как демонстрирует сопоставление значений крутящего момента в таблицах 1 и 2, пероксид индивидуально (сравнительный пример С1) в значительной степени генерирует разложение полипропилена, а стирол (сравнительный пример С4) в значительной степени ингибирует данное разложение. γ-АТМ (пример 1) также ингибирует разложение, но в меньшей степени.

Исходя из значений G' из таблицы 2 заявители могут придти к заключению о том, что полимеры из примеров от 2 до 4 подверглись отверждению до высокой плотности сшивок, поскольку значение G' при 12%-ной деформации является намного большим, чем у эталонного ПП из сравнительного примера С2. Это не может быть достигнуто при использовании одного только стирола, как это демонстрирует сравнительный пример С4. Полимеры из примеров от 2 до 4, использующие γ-акрилоксипропилтриметоксисилан, подверглись отверждению до более высокой плотности сшивок в сопоставлении с тем, чего добивались в примере С6 при использовании γ-метакрилоксипропилтриметоксисилана, в то время как пример С5, использующий винилтриметоксисилан, не демонстрирует какого-либо значительного сшивания.

Результаты по уровню содержания геля подтверждают результаты по значению G' при 12%-ной деформации. Полипропилен из примера 2, использующего γ-акрилоксипропилтриметоксисилан, демонстрирует более высокий уровень содержания геля в сопоставлении с тем, чего добиваются в примере С6 при использовании γ-метакрилоксипропилтриметоксисилана, в то время как пример С5, использующий винилтриметоксисилан, демонстрирует почти что полное отсутствие гелеобразования.

Примеры от 5 до 8

В соответствии с методикой из примера 1 на полипропилен прививали различные количества γ-АТМ, как это продемонстрировано в таблице 3, в присутствии дикумилпероксида и стирола и проводили сшивание. Молярное соотношение между стиролом и γ-АТМ выдерживали равным 1,5:1. Крутящий момент, модуль упругости при сдвиге G' после отверждения и уровень содержания геля после отверждения измеряли и регистрировали в таблице 3.

Сравнительные примеры от С7 до С10

Примеры от 5 до 8 повторили при замещении γ-АТМ в каждом случае эквимолярным количеством γ-МТМ. Результаты регистрировали в таблице 3.

Как демонстрируют результаты по крутящему моменту из таблицы 3, крутящий момент незначительно увеличивается при увеличении количеств силана и стирола. Как полагают заявители, стирол в значительной степени предотвращает разложение полипропилена в результате бета-деструкции, и основной вклад в увеличение крутящего момента вносит возрастающее количество стирола в двух наборах примеров (примеры от 5 до 8 и сравнительные примеры от С7 до С10) из таблицы 3.

Как свидетельствуют результаты по значению G' при 12%-ной деформации из таблицы 3, плотность сшивок у отвержденного привитого полипропилена увеличивается при увеличении уровня содержания силана в случае как γ-АТМ, так и γ-МТМ, по меньшей мере, при меньших уровнях содержания силана. Результаты по уровню содержания геля из таблицы 3 подтверждают это. Плотность сшивок всегда является большей в случае γ-АТМ, чем в случае γ-МТМ, использующихся при одном и том же уровне содержания, что свидетельствует о повышенной эффективности прививки в случае γ-АТМ и иллюстрирует явное преимущество γ-АТМ в сопоставлении с γ-МТМ. В случае γ-АТМ не наблюдается какого-либо дополнительного увеличения сшивания за пределами 3% (масс.) γ-АТМ, и может оказаться то, что при использовании γ-АТМ выше данного уровня содержания какое-либо дополнительное преимущество достигнуто не будет.

Пример 9

Увеличение масштаба периодического способа, описывавшегося ранее в примере 2, до получения непрерывного способа проводили с использованием двухчервячного экструдера с червяками, вращающимися в одном направлении, Brabender® DSE 20/40 при диаметре червяков 20 мм и L/D=40. Скорость вращения червяков составляла 250 об./мин, а температурный профиль 6 зон нагревания представлял собой нижеследующее:

Т1=190°С;

Т2=190°С;

Т3=195°С;

Т4=195°С;

Т5=195°С;

Т6=200°С.

Все материалы исходного сырья подавали через отверстие цилиндра в позиции 0D при использовании весовых дозаторов Brabender Technologie® DSR28. Для обеспечения подачи жидкости сначала адсорбировали на пористом полипропилене Accurel® XP100 и предварительно получали маточную смесь из порошкообразных антиоксидантов, примешанных к смоле на полипропиленовой основе. В позиции 30D через отверстие в цилиндре производили сброс газовой среды в атмосферу. Совокупная пропускная способность при экструдировании составляла 3,5 кг/час. После этого получающийся в результате привитый полипропиленовый продукт формовали в виде листа с толщиной 2 мм в прессе Agila® PE 30 при 210°С в течение 5 минут с последующими охлаждением до температуры окружающей среды при 15°С/мин и дополнительным прессованием.

Образцы из 2-миллиметрового листа отверждали при 90°С в течение 24 часов в водяной бане, содержащей в качестве катализатора 1%-ную уксусную кислоту.

Измеряли модуль упругости при сдвиге G' для привитого полипропилена. Модуль упругости при сдвиге G' измеряли до отверждения, а также по завершении 24 часов отверждения. Данные величины регистрировали в таблице 4.

Сравнительные примеры С11 и С12

Полипропилен, не содержащий пероксида, γ-АТМ или стирола, (сравнительный пример С11) и полипропилен, содержащий пероксид, но не содержащий γ-АТМ или стирола, (сравнительный пример С12) экструдировали и подвергали обработке уксусной кислотой в соответствии с описанием в примере 9. Результаты продемонстрировали в таблице 4.

пример С11

пример С12

Как можно видеть исходя из результатов в примере 9, способ изобретения может быть успешно реализован в непрерывном режиме в двухчервячном экструдере. Как демонстрирует сопоставление значений G' при 12%-ной деформации после отверждения и уровня содержания геля для примера 9 из таблицы 4 со значениями, показанными в таблице 2 для примера 2, в непрерывном способе достигали еще более высокой плотности сшивок (что свидетельствует о более высоком уровне прививки).

Адгезию привитого полипропилена из примера 9 оценивали при использовании образцов с соединением внахлестку, изготовленных из силиконовых герметиков, нанесенных на полипропиленовые композиции, использующиеся в качестве подложки. Рассматривали адгезию к двум различным силиконовым герметикам. Адгезию определяют в результате измерения величины оттягивающего усилия, необходимого для разделения образцов с соединением внахлестку для испытания на сдвиг, (предела прочности при растяжении в МПа). Кроме того, оценивают величину адгезионного или когезионного разрушения для каждого соединения [%]. Привитый полипропилен подвергали испытанию без отверждения при использовании уксусной кислоты. Экструдированный полипропилен из сравнительного примера С11 подвергали испытанию при сопоставлении как образца самого по себе, так и образца после плазменной обработки. Размеры соединения включали ширину 18 мм, высоту 15 мм и толщину 2 мм. Образцы с соединением внахлестку отверждали в условиях окружающей среды (25°С и 50%-ная влажность). Время отверждения составляло 2 недели.