Настоящее изобретение относится к латексу, а, в частности, но не исключительно к латексу, использованному в качестве связующего для волокнистой структуры, где волокнистую структуру укрепляют латексом.

Уровень техники

Волокнистые структуры, укрепленные связующим, обыкновенно используют в сферах, таких как области применения в строительстве. Одним примером, где волокнистые структуры, укрепленные связующим, используются в областях применения в строительстве, являются системы наружной изоляции и отделки (СНИО). Волокнистая структура для данной области применения обыкновенно представляет собой структуру тканого стекловолокнистого материала. В соответствии с одним подходом, зачастую используемым в промышленности, связующее, использованное для укрепления волокнистой структуры, содержит полимерный латекс, изготовленный из мономерной композиции, которая содержит самосшивающиеся мономеры, например, N-метилоламид-функциональные этиленненасыщенные мономеры. После нанесения связующего волокнистую структуру подвергают тепловому отверждению в целях придания желательных механической прочности и щелочестойкости для укладки в системах наружной изоляции и отделки. Таким образом, при отверждении связующего высвобождается формальдегид. Аминопластовые смолы, а также самосшивающиеся N-метилоламидные группы при отверждении выделяют формальдегид. Формальдегид недавно привлек к себе пристальное внимание правительственных организаций в качестве потенциально канцерогенного соединения и при классификации может быть отнесен к категории опасного соединения. Таким образом, в промышленности имеет место потребность в связующих, используемых для укрепления волокнистых структур, которые не высвобождают формальдегид при отверждении.

Кроме того еще, полимерные латексные связующие зачастую используются и в других сферах, таких как области применения бумаги и картона, например, для улучшения сопротивления бумаги раздиранию во влажном состоянии. В особенности для бумаги санитарно-гигиенического назначения, которая может входить в контакт с кожей, должны быть избегнуты системы сшивания, которые могут генерировать опасные соединения, подобные формальдегиду, или содержат опасные соединения, подобные подвижным сшивателям, которые могут выщелачиваться во время предполагаемого использования волокнистой структуры, подобной бумаге санитарно-гигиенического назначения.

В публикации WO 2008/008868 описывается волокнистый мат для областей применения при возведении сооружений, который связывают при использовании связующего, содержащего бесформальдегидную смолу и функциональную силановую добавку, которая не является частью смолы. В особенности раскрывается связующее, которое содержит стирол-акрилатную дисперсию в комбинации с полиольным сшивателем и аминосилановой добавкой.

Публикация US 2011/0214796 относится к клею, содержащему водную дисперсию на стирол-бутадиеновой основе и эпоксисилан. Стирол-бутадиеновый латекс может содержать структурные элементарные звенья из дополнительных мономеров, таких как этиленненасыщенные силановые мономеры. Другие подходящие для использования сомономеры включают N-метилол(мет)акриламид. Но отсутствует раскрытие использования данного клея в качестве связующего для укрепления волокнистой структуры или волокнистых структур, укрепленных связующим.

Публикация WO 2008/150647 относится к волокнистым матам для областей применения при возведении сооружений, которые связывают при использовании водной композиции связующего, содержащей мочевино-формальдегидную смолу и полимерный латекс, полученный из смеси из мономеров, содержащей стирол, алкил(мет)акрилат, акрилонитрил и акриламид. Вследствие присутствия мочевино-формальдегидной смолы связующее будет выделять формальдегид при тепловом отверждении.

В публикации WO 2010/019338 раскрываются стекловолокнистые маты, связанные при использовании композиции связующего, содержащей бесформальдегидное связующее, которое может быть выбрано из акрилового полиола, стирольного материала, привитого крахмалом, или акрилмодифицированного поливинилацетата, и реакционно-способную гидрофобную добавку, такую как стеарилакрилаты, стеарилмеламины, масла на основе эпоксидированных жирных кислот и эпоксисиланы.

В публикации WO 2016/193646 описывается композиция связующего для пропитки стекловолокнистой ткани, содержащая силилированный акриловый полимер, полученный в результате сополимеризации алкил(мет)акрилатов и этиленненасыщенного силанового мономера. В качестве подходящих для использования сомономеров не упоминаются ни сопряженные диены, ни винилароматические соединения. Таким образом, латексный полимер ограничивается чисто (мет)акриловыми полимерами.

Публикация ЕР 111849 относится к полимерному латексу, полученному в результате водной эмульсионной полимеризации смеси из мономеров, содержащей сопряженные диены, винилароматические соединения, этиленненасыщенные карбоновые кислоты и сополимеризуемый самосшивающийся мономер, выбираемый из N-метилол(мет)акрилатов). Данный латекс используют в качестве связующего для тканей, в частности, нетканых материалов из органического полимерного волокна, используемых в качестве кровельных толей, пропитанных битумом. Волокнистая структура с нанесенным покрытием демонстрирует превосходную стабильность геометрических размеров при высокой температуре, как это требуется для технологического процесса пропитки битумом и высокотемпературной переработки получающегося в результате настила крыши.

В публикации WO 02/42344 раскрывается водная дисперсия акрилового полимера со структурой «ядро-оболочка», полученного из одного или нескольких акриловых мономеров, чей соответствующий гомополимер характеризуется температурой стеклования (Tg), составляющей менее, чем 0°С, одного или нескольких акриловых мономеров, чей соответствующий гомополимер характеризуется значением Tg, составляющим более, чем 0°С, одного или нескольких мономеров, содержащих, по меньшей мере, две этиленовые ненасыщенности, винилалкоксисиланов и этиленненасыщенных карбоновых кислот. Водная дисперсия может быть использована для пропитки текстилей. Нигде не упоминается область применения в строительстве.

В публикации WO 2007/024683 описывается полученная в результате влажного формования стеклорогожа для использования при укладках кровельного покрытия, полученная в результате нанесения или включения, по меньшей мере, одного аппрета, например, в качестве части двухкомпонентной композиции связующего, которая включает аппрет. Предпочтительные двухкомпонентные связующие включают комбинацию из мочевино-формальдегидного связующего и стирол-бутадиенового связующего. Предпочтительные аппреты представляют собой силаны и реакционно-способные силоксаны.

Таким образом, одна цель настоящего изобретения заключается в предложении полимерного латекса и композиции связующего, содержащей его для укрепления волокнистой структуры, которая не выделяет формальдегид при отверждении, при отсутствии ухудшения требуемых свойств укрепленной волокнистой структуры или даже в целях улучшения свойств, таких как щелочестойкость, стойкость к истиранию, стойкость к воздействию растворителей, предел прочности при разрыве и стойкость к старению. Кроме того еще, одна цель настоящего изобретения заключается в предложении композиции связующего, которая делает возможными пониженные температуры отверждения и сокращенные времена отверждения при получении волокнистой структуры, укрепленной связующим, в целях уменьшения энергопотребления и увеличения производительности существующей производственной технологической линии при отсутствии ухудшения требуемых свойств укрепленной волокнистой структуры.

Сущность изобретения

Один аспект настоящего изобретения относится к полимерному латексу, полученному в результате эмульсионной полимеризации в водной среде смеси из этиленненасыщенных мономеров, содержащей:

(а) от более, чем 60% (масс.) до 75% (масс.), по меньшей мере, одного алифатического сопряженного диена,

(b) от 10% (масс.) до 30% (масс.), по меньшей мере, одного винилароматического соединения; и

(с) от 0,5 до 5% (масс.), по меньшей мере, одного этиленненасыщенного силана, содержащего, по меньшей мере, одну гидролизуемую группу, связанную с кремнием;

(d) от 0,1 до 8% (масс.), по меньшей мере, одной этиленненасыщенной кислоты; и

(е) от 0 до 20% (масс.), по меньшей мере, одного дополнительного этиленненасыщенного соединения, отличного от любых из соединений от (а) до (d),

при этом уровни массового процентного содержания получаются при расчете на совокупное количество мономеров и в сумме составляют 100% (масс.).

В соответствии с одним дополнительным аспектом настоящее изобретение относится к связующему, содержащему упомянутый полимерный латекс.

В соответствии с одним дополнительным аспектом настоящее изобретение относится к использованию упомянутого связующего для укрепления волокнистых структур и к волокнистым структурам, укрепленным связующим, соответствующим настоящему изобретению.

Еще один дополнительный аспект настоящего изобретения заключается в использовании волокнистых структур, соответствующих настоящему изобретению, в определенном спектре областей применения, включающих области применения в строительстве, текстили и бумагу.

Подробное описание изобретения

Теперь настоящее изобретение будет описываться более подробно.

Полимерный латекс:

Полимерный латекс получают в результате эмульсионной полимеризации в водной среде смеси из этиленненасыщенных мономеров, содержащей:

(а) от более, чем 60% (масс.) до 75% (масс.), по меньшей мере, одного алифатического сопряженного диена,

(b) от 10% (масс.) до 30% (масс.), по меньшей мере, одного винилароматического соединения; и

(с) от 0,5 до 5% (масс.), по меньшей мере, одного этиленненасыщенного силана, содержащего, по меньшей мере, одну гидролизуемую группу, связанную с кремнием;

(d) от 0,1 до 8% (масс.), по меньшей мере, одной этиленненасыщенной кислоты; и

(е) от 0 до 20% (масс.), по меньшей мере, одного дополнительного этиленненасыщенного соединения, отличного от любых из соединений от (а) до (d),

при этом уровни массового процентного содержания получаются при расчете на совокупное количество мономеров и в сумме составляют 100% (масс.).

Вследствие присутствия этиленненасыщенного силана, содержащего, по меньшей мере, одну гидролизуемую группу, связанную с кремнием, связующее обладает свойствами самосшивания, когда при сшивании не будут выделяться опасные компоненты, такие как формальдегид. Подходящие для использования связанные с кремнием гидролизуемые группы, соответствующие настоящему изобретению, могут быть алкокси-группами, ацилокси-группами, галогеновыми группами или их комбинациями. Предпочтительными гидролизуемыми группами являются алкокси-группы, в частности, метокси- и этокси-группы.

Таким образом, подходящие для использования этиленненасыщенные силаны, содержащие, по меньшей мере, одну связанную с кремнием гидролизуемую группу, соответствующую настоящему изобретению, могут быть выбраны из γ-(мет)акрилоксипропилтриметоксисилана, γ-(мет)акрилоксипропилтриэтоксисилана, γ-метакрилоксипропилметилдиметоксисилана, γ-(мет)акрилоксипропилдиметилметоксисилана, γ-(мет)акрилоксипропилметилдиэтоксисилана, γ-(мет)акрилоксипропилдиметилэтоксисилана, 3-(N-аллиламино)пропилтриметоксисилана, аллилтриметоксисилана, аллилтриэтоксисилана, 3-аминофеноксидиметилвинилсилана, 4-аминофеноксидиметилвинилсилана, 3-(3-аминопропокси)-3,3-диметил-1-пропенилтриметоксисилана, бутенилтриэтоксисилана, бутенилтриметоксисилана, 2-(хлорметил)аллилтриметоксисилана, декозенилтриэтоксисилана, (мет)акрилоксиэтокситриметоксисилана, (мет)акрилоксиэтокситриэтоксисилана, (мет)акрилоксиэтоксиметилдиметоксисилана, (мет)акрилоксиэтоксиметилдиэтоксисилана, (мет)акрилоксиметилтриметоксисилана, (мет)акрилоксиметилметилдиметоксисилана, (мет)акрилоксиметилтриэтоксисилана, (мет)акрилоксиметилметилдиэтоксисилана, γ-(мет)акрилоксипропилтрис(метоксиэтокси)силана, 7-октенилтриметоксисилана, 7-октенилтриэтоксисилана, аллилметилдиметоксисилана, винилтриметоксисилана, винилтриэтоксисилана, винилметилдиметоксисилана, винилметилдиметоксисилана, винилдиметилэтоксисилана, винилдиметилметоксисилана, винилтриацетоксисилана, винилметилдиацетоксисилана и их комбинаций.

В особенности хорошо подходящие для использования этиленненасыщенные силаны, содержащие, по меньшей мере, одну гидролизуемую группу, связанную с кремнием, выбирают из γ-(мет)акрилоксипропилтриметоксисилана, γ-(мет)акрилоксипропилтриэтоксисилана, γ-(мет)акрилоксипропилметилдиметоксисилана, γ-(мет)акрилоксипропилдиметилметоксисилана, 3-(N-аллиламино)пропилтриметоксисилана, аллилтриметоксисилана, аллилтриэтоксисилана, аллилметилдиметоксисилана, винилтриметоксисилана, винилтриэтоксисилана, винилметилдиметоксисилана и их комбинаций. В особенности предпочтительным является γ-(мет)акрилоксипропилтриметоксисилан.

В соответствии с настоящим изобретением смесь из этиленненасыщенных мономеров может содержать:

(а) от 61 до 70% (масс.), по меньшей мере, одного алифатического сопряженного диена;

(b) от 15 до 30% (масс.), по меньшей мере, одного ароматического винильного соединения;

(с) от 0,5 до 5% (масс.), по меньшей мере, одного этиленненасыщенного силана, содержащего, по меньшей мере, одну гидролизуемую группу, связанную с кремнием;

(d) от 0,1 до 7% (масс.), по меньшей мере, одной этиленненасыщенной кислоты; и

(е) от 0 до 20% (масс.), по меньшей мере, одного дополнительного этиленненасыщенного соединения, отличного от любых из соединений от (а) до (d),

при этом уровни массового процентного содержания получаются при расчете на совокупное количество мономеров и в сумме составляют 100% (масс.).

В соответствии с настоящим изобретением смесь из этиленненасыщенных мономеров может содержать:

(а) от 62 до 68% (масс.), по меньшей мере, одного алифатического сопряженного диена;

(b) от 20 до 30% (масс.), по меньшей мере, одного ароматического винильного соединения;

(с) от 0,5 до 5% (масс.), по меньшей мере, одного этиленненасыщенного силана, содержащего, по меньшей мере, одну гидролизуемую группу, связанную с кремнием;

(d) от 0,1 до 6% (масс.), по меньшей мере, одной этиленненасыщенной кислоты; и

(е) от 0 до 20% (масс.), по меньшей мере, одного дополнительного этиленненасыщенного соединения, отличного от любых из соединений от (а) до (d).

Сопряженные диеновые мономеры, подходящие для использования при получении латексов, соответствующих настоящему изобретению, включают сопряженные диеновые мономеры, выбираемые из 1,3-бутадиена, изопрена и 2,3-диметил-1,3-бутадиена. Предпочтительный сопряженный диен, соответствующий настоящему изобретению, представляет собой 1,3-бутадиен. В типичном случае количество сопряженного диенового мономера находится в диапазоне от более, чем 60 до 75% (масс.), предпочтительно от 61 до 70% (масс.), более предпочтительно от 62 до 68% (масс.), а наиболее предпочтительно от 63 до 68% (масс.), при расчете на совокупную массу мономеров. Таким образом, сопряженный диен может присутствовать в количествах, составляющих более, чем 60% (масс.), по меньшей мере, 61% (масс.), по меньшей мере, 62% (масс.), по меньшей мере, 63% (масс.), по меньшей мере, 64% (масс.) или, по меньшей мере, 65% (масс.) при расчете на совокупную массу этиленненасыщенных мономеров.

В соответствии с этим, сопряженные диеновые мономеры могут быть использованы в количествах, составляющих не более, чем 75% (масс.), не более, чем 74% (масс.), не более, чем 73% (масс.), не более, чем 72% (масс.), не более, чем 71% (масс.), не более, чем 70% (масс.), не более, чем 69% (масс.), не более, чем 68% (масс.), не более, чем 67% (масс.).

Как это должны осознавать специалисты в соответствующей области техники, в настоящем документе раскрывается любой диапазон между любыми из однозначно раскрытых нижних и верхних предельных значений.

Представительные примеры винилароматических мономеров включают стирол, α-метилстирол, п-метилстирол, трет-бутилстирол и 2-винилтолуол. Также могут быть использованы и смеси из одного или нескольких винилароматических соединений. Предпочтительные мономеры представляют собой стирол и α-метилстирол. Винилароматические соединения могут быть использованы в количестве в диапазоне от 10 до 30% (масс.) предпочтительно от 12 до 30% (масс.) или от 20 до 30% (масс.), при расчете на совокупную массу этиленненасыщенных мономеров. Таким образом, винилароматическое соединение может присутствовать в количестве, составляющем, по меньшей мере, 10% (масс.), по меньшей мере, 11% (масс.), по меньшей мере, 12% (масс.), по меньшей мере, 13% (масс.), по меньшей мере, 14% (масс.), по меньшей мере, 15% (масс.), по меньшей мере, 16% (масс.), по меньшей мере, 17% (масс.), по меньшей мере, 18% (масс.), по меньшей мере, 19% (масс.), по меньшей мере, 20% (масс.), по меньшей мере, 21% (масс.), по меньшей мере, 22% (масс.), по меньшей мере, 23% (масс.), по меньшей мере, 24% (масс.), по меньшей мере, 25% (масс.), по меньшей мере, 26% (масс.), по меньшей мере, 27% (масс.). Подобным же образом, винилароматические соединения могут присутствовать в количестве, составляющем не более, чем 30% (масс.), не более, чем 29% (масс.), не более, чем 28% (масс.), при расчете на совокупную массу этиленненасыщенных мономеров. Как это должны осознавать специалисты в соответствующей области техники, в настоящем документе раскрывается любой диапазон между одними из однозначно раскрытых нижних и верхних предельных значений.

В типичном случае количество этиленненасыщенного силана, содержащего, по меньшей мере, одну гидролизуемую группу, связанную с кремнием, находится в диапазоне от 0,5 до 5,0% (масс.), предпочтительно от 1,5 до 5,0% (масс.), более предпочтительно от 2,0% (масс.) до 5,0% (масс.), еще более предпочтительно от 2,0% (масс.) до 4,0% (масс.) или от 2,0% (масс.) до 3,0% (масс.), при расчете на совокупное количество мономеров. Таким образом, этиленненасыщенный силан, содержащий, по меньшей мере, одну гидролизуемую группу, связанную с кремнием, может присутствовать в количестве, составляющем, по меньшей мере, 0,5% (масс.), по меньшей мере, 1,0% (масс.), по меньшей мере, 1,5% (масс.) или, по меньшей мере, 2,0% (масс.). Количества, составляющие, по меньшей мере, 2,0% (масс.), вносят вклад в уменьшенную клейкость латекса. Подобным же образом, этиленненасыщенный силан, содержащий, по меньшей мере, одну гидролизуемую группу, связанную с кремнием, может присутствовать в количестве, составляющем не более, чем 5% (масс.), не более, чем 4,5% (масс.), не более, чем 4,0% (масс.), не более, чем 3,5% (масс.), не более, чем 3,0% (масс.), при расчете на совокупную массу этиленненасыщенных мономеров. Как это должны осознавать специалисты в соответствующей области техники, в настоящем документе раскрывается любой диапазон между одними из однозначно раскрытых нижних предельных значений и верхних предельных значений.

Этиленненасыщенные карбокислотные мономеры, подходящие для использования в настоящем изобретении, включают монокарбокислотные и дикарбокислотные мономеры и сложные моноэфиры дикарбоновой кислоты. При реализации настоящего изобретения предпочтительным является использование этиленненасыщенных алифатических моно- или дикарбоновых кислот или ангидридов, которые содержат от 3 до 5 атомов углерода. Примеры монокарбокислотных мономеров включают акриловую кислоту, метакриловую кислоту, кротоновую кислоту, а примеры дикарбокислотных мономеров включают фумаровую кислоту, итаконовую кислоту, малеиновую кислоту и малеиновый ангидрид. Примеры других подходящих для использования этиленненасыщенных кислот включают винилуксусную кислоту, винилмолочную кислоту, винилсульфоновую кислоту, 2-метил-2-пропен-1-сульфоновую кислоту, стиролсульфоновую кислоту, акриламидометилпропансульфоновую кислоту и их соли.

Использование этиленненасыщенных кислотных мономеров оказывает воздействие на свойства полимерной дисперсии и покрытия, произведенных из них. Тем самым, определяются тип и количество данных мономеров. В общем случае такое количество находится в диапазоне от 0,1 до 8% (масс.), предпочтительно от 1 до 8% (масс.), более предпочтительно от 1 до 7% (масс.), еще более предпочтительно от 1 до 6% (масс.) или от 1 до 5% (масс.), при расчете на совокупную массу этиленненасыщенных мономеров. Таким образом, этиленненасыщенные кислотные мономеры могут присутствовать в количествах, составляющих, по меньшей мере, 0,1% (масс.), по меньшей мере, 0,3% (масс.), по меньшей мере, 0,5% (масс.), по меньшей мере, 0,7% (масс.), по меньшей мере, 0,9% (масс.), по меньшей мере, 1% (масс.), по меньшей мере, 1,2% (масс.), по меньшей мере, 1,4% (масс.), по меньшей мере, 1,6% (масс.), по меньшей мере, 1,8% (масс.), по меньшей мере, 2% (масс.). Подобным же образом, этиленненасыщенные кислотные мономеры могут присутствовать в количествах, составляющих не более, чем 8% (масс.), не более, чем 7,5% (масс.), не более, чем 7% (масс.), не более, чем 6,5% (масс.) или не более, чем 6% (масс.), не более, чем 5,5% (масс.), не более, чем 5% (масс.) или не более, чем 4,5% (масс.) при расчете на совокупную массу этиленненасыщенных мономеров. Как это должны осознавать специалисты в соответствующей области техники, в настоящем документе раскрывается любой диапазон, определенный однозначно раскрытым нижним предельным значением и однозначно раскрытым верхним предельным значением.

Необязательно этиленненасыщенный мономер, использованный при свободно-радикальной эмульсионной полимеризации для получения полимерного латекса, используемого в соответствии с настоящим изобретением, может включать дополнительные этиленненасыщенные мономеры, которые отличаются от определенных выше мономеров от а) до d). Данные мономеры могут быть выбраны из алкиловых сложных эфиров или гидроксиалкиловых сложных эфиров (мет)акриловой кислоты, виниловых сложных эфиров, ненасыщенных нитрилов и амидов этиленненасыщенных кислот.

Нитрильные мономеры, которые могут быть использованы в настоящем изобретении, включают полимеризуемые ненасыщенные алифатические нитрильные мономеры, которые содержат от 2 до 4 атомов углерода в линейной или разветвленной компоновке, которые могут быть замещенными либо ацетильной, либо дополнительной нитрильной группами. Такие нитрильные мономеры включают акрилонитрил, метакрилонитрил и фумаронитрил, при этом наиболее предпочтительным является акрилонитрил. Данные нитрильные мономеры могут быть включены в количествах, доходящих вплоть до 20% (масс.), предпочтительно находящихся в диапазоне от 0,5 до 15% (масс.), а более предпочтительно от 1 до 12% (масс.), еще более предпочтительно от 1 до 12% (масс.), при расчете на совокупную массу этиленненасыщенных мономеров.

Виниловые сложноэфирные мономеры, которые могут быть использованы в соответствии с настоящим изобретением, включают винилацетат, винилпропионат, винилбутират, винилбензоат, винил-2-этилгексаноат, винилстеарат и виниловые сложные эфиры версатиковой кислоты. Виниловый сложноэфирный мономер, наиболее предпочтительный для использования в настоящем изобретении, представляет собой винилацетат. В типичном случае количество виниловых сложноэфирных мономеров, которые могут присутствовать при эмульсионной полимеризации для получения полимерного латекса, соответствующего настоящему изобретению, находится в диапазоне от 0 до 20% (масс.), предпочтительно от 0 до 15% (масс.), более предпочтительно от 0 до 10% (масс.) или от 0 до 5% (масс.), при расчете на совокупную массу этиленненасыщенных мономеров.

Сложные эфиры (мет)акриловой кислоты, которые могут быть использованы в соответствии с настоящим изобретением, включают н-аклкиловые сложные эфиры, изоалкиловые сложные эфиры или трет-алкиловые сложные эфиры акриловой или (мет)акриловой кислоты, у которых алкильная группа содержит от 1 до 20 атомов углерода, продукт реакции между метакриловой кислотой и глицидиловым сложным эфиром неокислоты, такой как версатиковая кислота, неодекановая кислота или пивалиновая кислота, и гидроксиалкил(мет)акрилатные и алкоксиалкил(мет)акрилатные мономеры.

В общем случае предпочтительные алкиловые сложные эфиры (мет)акриловых кислот могут быть выбраны из С1 - С10 алкил(мет)акрилата, предпочтительно С1 - С10 алкил(мет)акрилатов. Примеры таких акрилатных мономеров включают н-бутилакрилат, втор-бутилакрилат, этилакрилат, гексилакрилат, трет-бутилакрилат, 2-этилгексилакрилат, изооктилакрилат, 4-метил-2-пентилакрилат, 2-метилбутилакрилат, метилметакрилат, бутилметакрилат, н-бутилметакрилат, изобутилметакрилат, этилметакрилат, изопропилметакрилат, гексилметакрилат, циклогексилметакрилат и цетилметакрилат. В типичном случае количество алкил(мет)акрилатных мономеров, которые присутствуют в полимерной фазе, зависит от выбранного мономера, но в типичном случае оно находится в диапазоне от 0 до 20% (масс.), предпочтительно от 0 до 15% (масс.), более предпочтительно от 0 до 10% (масс.), еще более предпочтительно от 0 до 8% (масс.) или от 0 до 5% (масс.), при расчете на совокупную массу этиленненасыщенных мономеров. Нижние предельные значения для уровня содержания алкиловых сложных эфиров (мет)акриловых кислот могут составлять 0,5% (масс.) или 1,0% (масс.) или 1,5% (масс.) или 2,0% (масс.). Наиболее предпочтительной является мономерная композиция, не содержащая алкиловых сложных эфиров (мет)акриловых кислот.

Гидроксиалкил(мет)акрилатные мономеры, которые могут быть использованы для получения полимерного латекса, соответствующего настоящему изобретению, включают гидроксиалкилакрилатные и -метакрилатные мономеры, которые имеют в своей основе этиленоксид, пропиленоксид и высшие алкиленоксиды или их смеси. Примерами являются гидроксиэтилакрилат, гидроксипропилакрилат, гидроксиэтилметакрилат, гидроксипропилметакрилат и гидроксибутилакрилат. В типичном случае количество гидроксиалкил(мет)акрилатного мономера, присутствующего в полимерной фазе, зависит от выбранного мономера, но типичный диапазон заключен в пределах от 0 до 15% (масс.), предпочтительно от 0 до 10% (масс.), при расчете на совокупную массу этиленненасыщенных мономеров. Наиболее предпочтительной является мономерная композиция, не содержащая гидроксиалкил(мет)акрилатных мономеров.

Алкоксиалкил(мет)акрилатные мономеры, которые могут быть использованы в настоящем изобретении, включают метоксиэтилметакрилат, этоксиэтилметакрилат, метоксиэтилметакрилат, этоксиэтилакрилат, бутоксиэтилметакрилат, метоксибутилакрилат и метоксиэтоксиэтилакрилат. Предпочтительные алкоксиалкил(мет)акрилатные мономеры представляют собой этоксиэтилакрилат и метоксиэтилакрилат. В типичном случае количество алкоксиэтилалкил(мет)акрилатных мономеров, которое присутствует в полимерной фазе, зависит от выбранного мономера, но типичный диапазон заключен в пределах от 0 до 15% (масс.), предпочтительно от 0 до 10% (масс.), при расчете на совокупную массу этиленненасыщенных мономеров. Наиболее предпочтительной является мономерная композиция, не содержащая алкоксиалкил(мет)акрилатных мономеров.

Амиды этиленненасыщенных кислот, которые могут быть использованы для получения полимерного латекса, используемого в соответствии с настоящим изобретением, включают акриламид, метакриламид и диацетонакриламид. Предпочтительный амидный мономер представляет собой метакриламид и акриламид. В типичном случае количество амидов этиленненасыщенной кислоты находится в диапазоне от 0 до 10% (масс.), предпочтительно от 0,5 до 5% (масс.), еще более предпочтительно от 0,5 до 4% (масс.) или от 1 до 3,5% (масс.), наиболее предпочтительно от 1 до 3% (масс.), при расчете на совокупную массу этиленненасыщенных мономеров.

В общем случае полимерная латексная композиция настоящего изобретения может быть получена при использовании технологических процессов полимеризации, которые известны в соответствующей области техники, и, в частности, при использовании известных технологических процессов латексной эмульсионной полимеризации, включающих латексную полимеризацию, проводимую при использовании затравок (затравочного латекса), и латексную полимеризацию, не проводимую при использовании затравочного латекса. Представительные технологические процессы включают соответствующие технологические процессы, которые описываются в патенте США № 4,478,974; патенте США № 4,751,111; патенте США № 4,968,740; патенте США № 3,563,946; патенте США № 3,575,913; и публикации DE-A-19 05 256. Такие технологические процессы могут быть адаптированы для полимеризации мономеров, описанных выше. Затравочный латекс при его использовании предпочтительно имеет в своей основе карбоксилированный стирольный сополимер в соответствии с иллюстрацией на примерах в публикации WO2017164726A1. Способ введения мономеров и других ингредиентов, таких как вещества, способствующие протеканию полимеризации, не является в особенности критичным моментом. После этого полимеризацию проводят в обычных условиях вплоть до достижения желательной степени превращения мономера в полимер. В зависимости от потребностей могут быть использованы сшивающие агенты и вспомогательные вещества для латексной полимеризации, такие как инициаторы, поверхностно-активные вещества, основания, буферы и эмульгаторы.

Технологический процесс получения описанного выше полимерного латекса может быть осуществлен при температурах в диапазоне от 0 до 130°С, предпочтительно от 60 до 130°С, в особенности предпочтительно от 60 до 100°С, в особенности очень предпочтительно от 70 до 90°С, в присутствии или в отсутствие одного или нескольких эмульгаторов и одного или нескольких инициаторов, таких как, например, предпочтительно персульфат натрия или персульфат аммония. Температура включает все значения и подзначения в промежутках между ними, особенно в том числе 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110, 115, 120 и 125°С.

На вариант, по которому мономеры вводят в реакционную смесь, особенных ограничений не накладывают. Эмульсионная полимеризация, соответствующая настоящему изобретению, может быть, в соответствии с этим, проведена, например, при подаче мономеров в периодическом, псевдопериодическом или непрерывном режиме. Также возможным является создание полимера на основе SBR, где стирольные и бутадиеновые группы присутствуют в «блочной» формации, а именно, в виде [p(Sty)-b-p(1,3-BD)]-g-MEMO, при наличии маленьких количеств других мономеров между блочными формациями.

Инициаторы, которые могут быть использованы при реализации настоящего изобретения, включают растворимые в воде и/или растворимые в масле инициаторы, которые являются эффективными для целей полимеризации. Представительные инициаторы хорошо известны в соответствующей области техники и включают, например: азо-соединения (такие как, например, AIBN, AMBN и циановалериановая кислота), неорганические перокси-соединения, такие как перекись водорода, пероксидисульфат, пероксикарбонаты и пероксибораты натрия, калия и аммония, а также органические перокси-соединения, такие как алкилгидроперекиси, диалкилпероксиды, ацилгидроперекиси и диацилпероксиды, а также сложные эфиры, такие как трет-бутилпербензоат, и комбинации из неорганических и органических инициаторов. Наиболее предпочтительными являются неорганические персульфаты, такие как, например, персульфат калия, персульфат натрия и персульфат аммония.

Инициатор используют в количестве, достаточном для инициирования реакции полимеризации с желательной скоростью. В общем случае достаточным является количество инициатора в диапазоне от 0,05 до 5, предпочтительно от 0,1 до 4% (масс.) при расчете на массу совокупного полимера. Количество инициатора наиболее предпочтительно находится в диапазоне от 0,1 до 3% (масс.) при расчете на совокупную массу полимера. Количество инициатора включает все значения и подзначения в промежутках между ними, особенно в том числе 0,1, 0,5, 1, 1,5, 2, 2,5, 3, 3,5, 4 и 4,5% (масс.) при расчете на совокупную массу полимера.

Вышеупомянутые неорганические и органические перокси-соединения могут быть использованы индивидуально или в комбинации с одним или несколькими подходящими для использования восстановителями, как это хорошо известно на современном уровне техники. Примерами таких восстановителей, которые могут быть упомянуты, являются диоксид серы, дисульфиты щелочных металлов, гидросульфиты, тиосульфаты и дитиониты щелочных металлов и аммония, а также гидрохлорид гидроксиламина, гидразинсульфат, сульфат железа (II), нафтенат одновалентной меди, глюкоза, производные сульфоновой кислоты, такие как метансульфонат натрия, аминовые соединения, такие как диметиланилин, и аскорбиновая кислота. Количество восстановителя предпочтительно находится в диапазоне от 0,03 до 10 массовых частей при расчете на одну массовую часть инициатора полимеризации.

Поверхностно-активные вещества или эмульгаторы, которые являются подходящими для использования при стабилизации латексных частиц, включают соответствующие обычные поверхностно-активные вещества для технологических процессов полимеризации. Поверхностно-активное вещество или поверхностно-активные вещества могут быть добавлены в водную фазу и/или мономерную фазу. Эффективным количеством поверхностно-активного вещества в затравочном технологическом процессе является количеством, которое выбрали для поддержания стабилизации частицы в виде коллоида, сведения к минимуму контакта между частицами и предотвращения коагуляции. В незатравочном технологическом процессе эффективным количеством поверхностно-активного вещества является количество, которое выбрали для оказания воздействия на размер частиц. Поверхностно-активное вещество по своей природе может быть анионным, неионным, катионным, амфотерным или цвиттер-ионным, наиболее предпочтительными являются анионные или неионные поверхностно-активные вещества или их комбинации. Представительные поверхностно-активные вещества включают насыщенные и этиленненасыщенные сульфоновые кислоты или их соли, в том числе, например, ненасыщенную углеводородсульфоновую кислоту, такую как винилсульфоновая кислота, аллилсульфоновая кислота и металлилсульфоновая кислота, и ее соли; ароматические углеводородные кислоты, такие как, например, п-стиролсульфоновая кислота, изопропенилбензолсульфоновая кислота и винилоксибензолсульфоновая кислота, и их соли; сульфоалкиловые сложные эфиры акриловой кислоты и метакриловой кислоты, такие как, например, сульфоэтилметакрилат и сульфопропилметакрилат, и их соли и 2-акриламидо-2-метилпропансульфоновую кислоту и ее соли; алкилированные дифенилоксиддисульфонаты, додецилбензолсульфонаты натрия и дигексиловые сложные эфиры сульфосукцината натрия, этоксилированные алкилфенолы и этоксилированные спирты; простые (поли)эфирсульфаты жирных спиртов.

Тип и количество поверхностно-активного вещества в типичном случае определяется количеством частиц, их размером и их композицией. В типичном случае поверхностно-активное вещество используют в количествах в диапазоне от 0 до 10, предпочтительно от 0 до 5, более предпочтительно от 0 до 3, массовых частей при расчете на совокупную массу мономеров. Количество поверхностно-активного вещества включает все значения и подзначения в промежутках между ними, особенно в том числе 0, 0,1, 0,5, 1, 2, 3, 4, 5, 6, 7, 8, 9 и 10 массовых частей при расчете на совокупную массу мономера. В соответствии с одним вариантом осуществления настоящего изобретения полимеризацию проводят без использования поверхностно-активных веществ.

Вместо описанных выше поверхностно-активных веществ или в добавление к ним также могут быть использованы и различные защитные коллоиды. Подходящие для использования коллоиды включают полигидрокси-соединения, такие как частично ацетилированный поливиниловый спирт, казеин, гидроксиэтилкрахмал, карбоксиметилцеллюлоза, гидроксиэтилцеллюлоза, гидроксипропилцеллюлоза, полиэтиленгликоль и аравийская камедь. Предпочтительные защитные коллоиды представляют собой карбоксиметилцеллюлозу, гидроксиэтилцеллюлозу и гидроксипропилцеллюлозу.

Кроме того еще, полимеризация мономерной смеси может быть проведена в присутствии деструктированного полисахарида (также известного под наименованием декстрина). Может быть использован любой декструктированный крахмал. При использовании такового предпочтительной является демонстрация декструктированным крахмалом декстрозного эквивалента DE в диапазоне от 15 до 70 согласно измерению в соответствии с документом ISO 5377 (1981-12-15). Термин «полисахарид» охватывает полисахариды и олигосахариды. Подходящими для использования примерами являются крахмальная патока, доступная на коммерческих условиях, например, в компаниях Cargill Deutschland GmbH, Krefeld, Germany или Roquette, Lestrem, France, и другие альтернативные варианты деструктированных полисахаридов, которые могут быть использованы в соответствии с настоящим изобретением.

В общем случае данные защитные коллоиды используются при уровнях содержания в диапазоне от 0 до 10, предпочтительно от 0 до 5, более предпочтительно от 0 до 2, массовых частей при расчете на совокупную массу мономеров. Количество защитных коллоидов включает все значения и подзначения в промежутках между ними, особенно в том числе 1, 2, 3, 4, 5, 6, 7, 8 и 9 массовых частей при расчете на совокупную массу мономеров.

В зависимости от потребностей при получении полимерных латексов настоящего изобретения также могут быть использованы и другие вспомогательные агенты, зачастую используемые в обычных технологических процессах эмульсионной полимеризации. Такие дополнительные вспомогательные агенты включают нижеследующее, но не ограничиваются только этим: регуляторы значения рН, буферные вещества, хелатообразователи, переносчики кинетической цепи и прерыватели полимеризации.

Неограничивающими примерами подходящих для использования буферных веществ являются, например, карбонаты и гидрокарбонаты, фосфаты и пирофосфаты щелочных металлов. Походящие для использования хелатообразователи могут быть проиллюстрированы на примерах солей, полученных из щелочных металлов и этилендиаминтетрауксусной кислоты (EDTA) или гидроксил-2-этилендиаминтриуксусной кислоты (HEEDTA). Количество буферных веществ и хелатообразователей традиционно находится в диапазоне 0,001-1 массового процента при расчете на совокупное количество мономеров.

Передатчики кинетической цепи могут быть использованы для регулирования средней молекулярной массы полимерных цепей, полученных в технологическом процессе эмульсионной полимеризации. Неограничивающими примерами подходящих для использования передатчиков кинетической цепи являются сераорганические соединения, такие как сложные тиоэфиры, например, сложные алкилтиоэфиры, такие как этилтиоацетат, пропилтиоацетат, этилтиопропионат, лаурилтиопропионат, метилтиобутират, пропилтиобутират; алкилтиогликоляты, такие как бутилтиогликолят, гексилтиогликолят, лаурилтиогликолят, 2-этилгексилтиогликолят и изооктилтиогликолят, и тиопропионаты и тому подобное; димеркаптаны (например, 1,2-этандитиол) и алкиловые простые эфиры, такие как 2-меркаптоэтиловый простой эфир. В альтернативном или дополнительном вариантах, могут быть использованы 2-меркаптоэтанол, 3-меркаптопропионовая кислота и С1 - С12 алкилмеркаптаны, в числе которых предпочтительными являются н-додецилмеркаптан и трет-додецилмеркаптан. Количество передатчиков кинетической цепи для случая присутствия таковых традиционно находится в диапазоне 0,05-3,0 массового процента, предпочтительно 0,2-2,0 массового процента, при расчете на совокупное количество мономеров.

Кроме того еще, выгодным может оказаться введение частичной нейтрализации в технологический процесс полимеризации. Как это должны осознавать специалисты в соответствующей области техники, необходимое регулирование может быть достигнуто в результате надлежащих выборов данного параметра.

В целях получения латексной композиции настоящего изобретения могут быть добавлены и различные другие добавки и ингредиенты. Такие добавки включают, например: буферы, противопенообразователи, смачиватели, загустители, пластификаторы, наполнители, пигменты, диспергаторы, оптические отбеливатели, сшиватели, антиоксиданты, гидрофобизаторы и хелатообразователи для металлов. Известные противопенообразователи включают силиконовые масла и ацетиленгликоли. Общепринятые известные смачиватели включают алкилфенолэтоксилаты, диалкилсульфосукцинаты щелочных металлов, ацетиленгликоли и алкилсульфаты щелочных металлов. Типичные загустители включают полиакрилаты, полиакриламиды, ксантановые камеди, модифицированные целлюлозы или дисперсные загустители, такие как разновидности диоксида кремния и глины. Типичные пластификаторы включают минеральное масло, жидкие полибутены, жидкие полиакрилаты и ланолин. Предпочтительно не используют высокомолекулярный пластификатор, более предпочтительно не используют пластификатор. Наполнители, используемые в типичном случае, представляют собой оксид цинка, диоксид титана, гидроксид алюминия (также известный под наименованием тригидроксида алюминия), карбонат кальция и глину. Гидрофобизатор может представлять собой соединение жирного ряда, такое как С8-22 жирные кислоты, С8-22 жирнокислотные амиды, С8-22 жирнокислотные сложные эфиры С1-8 одноатомных спирта (спиртов), С8-22 жирнокислотные сложные эфиры гликоля (гликолей), С8-22 жирнокислотные сложные эфиры полигликоля (полигликолей), С8-22 жирнокислотные сложные эфиры полиалкиленгликоля (полиалкиленгликолей), С8-22 жирнокислотные сложные эфиры глицерина, С8-22 жирнокислотные сложные эфиры моно-, ди- или триэтаноламина (триэтаноламинов) и С8-22 жирнокислотные сложные эфиры моносахарида (моносахаридов). Предпочтительно при получении связующего соединение жирного ряда не используют. Наполнитель может исполнять или не исполнять функцию антипиренового компонента. Наполнитель может исполнять или не исполнять функцию пигмента; вместо наполнителя или в дополнение к нему могут присутствовать краски, красители и пигменты. Предпочтительно в техногенных волокнах, укрепленных связующим, не присутствует неармирующий наполнитель.

Связующее:

Связующее, соответствующее настоящему изобретению, содержит полимерный латекс в соответствии с представленным выше описанием изобретения. Связующее может содержать дополнительные компоненты, такие как сосвязующие и сшивающие агенты, до тех пор, пока данные дополнительные компоненты не выделяют формальдегид при отверждении. Как следствие связующие, используемые в соответствии с настоящим изобретением, предпочтительно не содержат каких-либо формальдегидных смол. В особенности предпочтительным является связующее, не содержащее каких-либо дополнительных смоляных компонентов.

В целях оптимизирования свойств связующего, используемого в соответствии с настоящим изобретением, могли бы присутствовать дополнительные компоненты. Например, связующее может содержать, по меньшей мере, один органосилановый сшивающий агент, например, мономерные эпокси-функциональные силаны или продукты их реакции. По меньшей мере, один органосилановый сшивающий агент может содержать, по меньшей мере, одну органильную группу, содержащую одну или несколько боковых функциональных групп (группу), реакционно-способных по отношению к содержащим активный атом водорода функциональным группам мономера (мономеров) в случае присутствия таковых, где предпочтительно каждую из реакционно-способных функциональных групп (группы) органосиланового сшивающего агента независимо выбирают из эпокси, изоцианата, амино, тиола, галогена, уреидо, сульфоновой кислоты, карбоновой кислоты и ангидрида. Где, по меньшей мере, один органосилановый сшивающий агент, кроме того, содержит, по меньшей мере, одну гидролизуемую группу, способную образовывать силанольную группу, при этом, по меньшей мере, одну гидролизуемую группу предпочтительно выбирают из алкокси, ацилокси или галогена. Подходящие для использования соединения представляют собой 3-глицидоксипропил-функциональные алкоксисиланы. Но предпочтительным является связующее, свободное от эпокси-функциональных силанов.

В альтернативном или дополнительном вариантах, для создания конфигурации со структурой «ядро-оболочка», по меньшей мере, некоторое количество силанолсодержащих групп может быть привито на латекс в результате постполимеризации «по месту» до обрыва цепи/отпаривания остаточного мономера или подано к концу полимеризации, когда остаточные мономеры все еще присутствуют в полимерном латексе, или после экзотермического пика. Такая прививка может включать этиленненасыщенный силан, содержащий, по меньшей мере, одну гидролизуемую группу, связанную с кремнием. Данный тип прививки может быть реализован при использовании окислителя для проведения реакции прививки между этиленненасыщенной группой силоксана и ненасыщенной группой боковой цепи или терминальной цепи полимера SBR. Но для облегчения изготовления предпочтительным является связующее, свободное от таких привитых функциональных силанов, и предпочтительным является содержащее полимерный латекс связующее, свободное от дополнительных силоксановых соединений в качестве отверждающих добавок, которые первоначально не присутствуют в полимерной цепи.

Когда приоритет отдается прочной адгезии между волокном и связующим, существует предварительная обработка стекловолокна или кремнеземного волокна мономерным алкоксисиланом со следующей далее стадией отверждения в целях силанизации стекловолокна до нанесения связующего. Данный вариант осуществления является менее предпочтительным.

Как это должны понимать специалисты в соответствующей области техники, несмотря на выпадение нижеследующего из объема данного изобретения возможными также являются опущение силанизации полимера во время сополимеризации полимера на основе SBR или XSBR и включение силоксансодержащих групп после обрыва цепи и до или после удаления полимера на основе (X)SBR из полимеризационного резервуара и/или до или после стадии отпаривания остаточного мономера и/или до или после повторного суспендирования полимера на основе (X)SBR при использовании известной методики для привитого полимера, включающей окислители, полимер на основе (X)SBR и один из этиленненасыщенных силоксанов, амино-функциональных силоксанов, глицидил-функциональных силоксанов, карбокислотно-функциональных силоксанов или гидроксил-функциональных силоксанов. Такому подходу свойственен недостаток, заключающийся в многостадийности технологического процесса, при наличии трудностей, относящихся к неселективной прививке, нежелательным побочным реакциям, высоким температурам инициирования реакции, потенциально требующим другие нежелательные катализирующие агенты, присутствующие в конечной композиции.

В одном варианте осуществления также могут присутствовать кислотные или основные катализаторы, которые уменьшают энергию активации гидролиза или реакции силанольной конденсации. Катализаторы промотируют первоначальный гидролиз до высушивания связующего. Эффективные катализаторы могут представлять собой уксусную кислоту, минеральные кислоты, кислоты Льюиса, катализаторы на основе олова, соединения щелочных металлов или щелочноземельных металлов и их хелатообразующие сокатализаторы в соответствии с раскрытием изобретения в публикации US6313253B1.

В еще одном варианте осуществления возможным является использование фотоотверждения для создания силановых связей от силоксанов. В типичном случае используют фотоинициатор в комбинации с УФ-облучением для достижения отверждения волокнистых мата или сетки при комнатной температуре в присутствии или в отсутствие апротонного растворителя. Стадию фотоотверждения в типичном случае проводят в инертной атмосфере или субаэробной атмосфере для предотвращения ингибирования фотоотверждения, такого как в случае продукта Irgacure®819, предпочтительно при использовании монохроматического света с длиной волны в области в диапазоне от 360 нм до 380 нм. Такой вариант осуществления рассматривается соответствующим полному отверждению в конце высвобождения теплоты экзотермической реакции.

Подходящее для использования поверхностное натяжение для связующего, соответствующего настоящему изобретению, может находиться в диапазоне от 20 до 52 мН/м, предпочтительно от 23 до 45 мН/м, более предпочтительно от 25 до 42 мН/м, а наиболее предпочтительно от 28 до 38 мН/м, согласно измерению в соответствии с документом ISO 1409 при 23°С. Как это должны осознавать специалисты в соответствующей области техники, подходящее для использования поверхностное натяжение может быть подстроено в результате добавления поверхностно-активных веществ и/или смачивателей в надлежащих количествах для подстраивания с доведением до желательного поверхностного натяжения. Предпочтительные поверхностно-активные вещества или смачиватели представляют собой диоктилсульфосукцинат натрия, динонилсульфосукцинат натрия и этоксилированную смесь из прямо-цепочечных С9 - С11 спиртов. Также соли диалкилсульфосукцинатов, подходящие для использования в данном изобретении, являются солью аммония и солями щелочного металла, в особенности натрия и калия, для диалкилового сложного эфира сульфоянтарной кислоты.

Волокнистая структура

Волокнистая структура, соответствующая настоящему изобретению, может включать природные волокна, подобные волокнам, относящимся к целлюлозному типу, которые зачастую используются в бумаге или картоне. Другие волокнистые структуры включают текстили - как тканые, так и нетканые материалы. Связующее, соответствующее настоящему изобретению, является в особенности хорошо подходящим для использования при укреплении текстильных волокнистых структур, включающих техногенные волокна. Техногенные волокна могут характеризоваться соотношением между наибольшим измеримым размером и наименьшим измеримым размером, составляющим более, чем 5 : 1. Предпочтительно техногенные волокна данного изобретения характеризуются соотношением, составляющим 10 : 1, более предпочтительно более, чем 20 : 1, более предпочтительно более, чем 50 : 1. Таким образом, покрытия и клеи для агломерирующихся частиц, которые приближаются к сферической форме, не попадают в объем настоящего изобретения. В одном варианте осуществления, в котором присутствуют текстильные волокна в виде тканой сетки при нанесении связующего на точки пересечения, предпочтительное соотношение для отдельного техногенного волокна может составлять значительно более, чем 500 : 1.

В соответствии с настоящим изобретением наибольший размер предпочтительно составляет более, чем 100 нм по длине, еще более предпочтительно более, чем 200 нм по длине, еще более предпочтительно более, чем 500 нм по длине, еще более предпочтительно более, чем 1 микрон по длине. Нанесение покрытия на материалы наностержней и отверждение для них не являются предпочтительным вариантом осуществления.

В соответствии с настоящим изобретением техногенное волокно может включать органическое полимерное техногенное волокно, которое может содержать сложный полиэфир, такой как гидрокси-функционализованные сложный полиэфир или полиэтилентерефталат, сополимер простого эфира и сложного эфира, полиуретан, полибутилентерефталат, гидроксил-функционализованные полиолефины, такие как привитой сополимер (мет)акриловой кислоты и пропилена, поливиниловый спирт или его ацетали или кетали, найлон 6, найлон 66, полиэтилен, полипропилен, полиариленсульфид, простой полиэфирэфиркетон, графитовый углерод, в особенности активированное угольное волокно, стеклоуглеродное волокно, графит-эпоксидные смеси, углерод, относящийся к фуллереновому типу, акриловые волокна, модифицированные акриловые волокна, арамидные или кевларовые волокна, номексовые волокна, спандексовые волокна, полиакрилонитрил, химически модифицированные поликарбонатные волокна, подвергнутые химической обработке винилидиновые волокна, подвергнутые химической обработке винионовые или сарановые волокна из PVC, искусственный полиизопрен или их комбинации.

В рамки термина «техногенные волокна», соответствующего настоящему изобретению, также попадают и искусственные версии природных волокон, в том числе искусственные целлюлозные волокна, искусственный ацетат целлюлозы, искусственный триацетат целлюлозы, искусственные альгинатные волокна, полилактоновые волокна, поликазеиновые волокна, полиглобулиновые волокна, полимочевина, полилактидные волокна или искусственные волокна, произведенные в результате полимеризации полипептидов, аминокислот в целях производства карбоксамидных соединительных звеньев.

Подходящее для использования неорганическое техногенное волокно, соответствующее настоящему изобретению, может включать минеральные техногенные неорганические волокна, такие как керамические волокна, базальтовое волокно, асбестовое волокно, шлаковая вата, каменная вата, огнеупорные керамические волокна, такие как каолиновая вата.

В соответствии с настоящим изобретением техногенное волокно предпочтительно содержит сложный полиэфир, предпочтительно гидрокси-функционализованный сложный полиэфир, или стеклянную вату. Предпочтительными примерами разновидностей стеклянной ваты являются вата из силиката щелочноземельного металла с добавками СаО и MgO, в особенности предпочтительными являются E-стекло, содержащее дополнительное количество оксида алюминия, и щелочестойкое или AR-стекло, содержащее диоксид циркония и Na2O вместо СаО. Менее предпочтительные разновидности стеклянной ваты представляют собой С-стекло, А-стекло, боросиликатное D-стекло, E-CR-стекло, R-стекло, кварцевое S-стекло и S-2-стекло. Волокна могут быть аморфными или кристаллическими. При наличии техногенных волокон в виде стеклянной ваты предпочтительным является количество диоксида кремния, составляющее более, чем 40% (масс.), более предпочтительно более, чем 50% (масс.), наиболее предпочтительно более, чем 55% (масс.), диоксида кремния. При содержании техногенными волокнами гидрокси-функционализованного сложного полиэфира количество гидрокси-функционализованного сложного полиэфира предпочтительно составляет более, чем 70% (масс.) сложного полиэфира, более предпочтительно более, чем 80% (масс.), а наиболее предпочтительно более, чем 90% (масс.).

Как это должны осознавать специалисты в соответствующей области техники, связующие, описанные в настоящем документе, могут быть использованы для обработки природных волокон, которые подвергали очищению, химической или термической обработке или обработке при производстве. Примеры волокон, которые могут быть подвергнуты обработке, включают сизалевые волокна, пеньковые волокна, порошкообразную целлюлозу Solka-Floc®, ксантогенат целлюлозы или любой продукт обработки природных волокон при использовании вискозного технологического процесса или ее побочный продукт, например, лигниновые волокна, или любой продукт, представляющий собой результат обработки волокна, содержащего биомассу при использовании варочных щелоков, или технологического процесса для омыленного ацетатного шелка. При использовании связующего могут быть отверждены немодифицированные природные волокна, такие как шелковое, хлопковое или джутовое волокно. В альтернативном варианте, связующее может отверждать волокна на основе побочного продукта животного происхождения, такие как в случае коллагена или кератина. В особенности волокна, предоставляющие гидроксильные функциональности и/или карбокси-функциональности, могут приводить к получению прочности сырца при добавлении ионов двухвалентных металлов, в противном случае может потребоваться химическое модифицирование.

Или одно или несколько из любых вышеупомянутых органических техногенных волокон, искусственных версий природных волокон или неорганического техногенного волокна могут присутствовать в виде смесевого волокна.

В альтернативном или дополнительном вариантах, возможными являются нанесение связующего на волокна на их терминальном конце в целях схватывания их с образованием термостойкой подложки в «ковровидной конфигурации», после этого отверждение связующего для создания поверхности длинного свободнотекучего волокнистого материала, простирающегося перпендикулярно от подложки на одной или обеих сторонах подложки.

В альтернативном или дополнительном вариантах, отдельные волокна могут быть равномерно ориентированы и связаны в пучок при использовании связующего данного изобретения для, по меньшей мере, частичного отверждения групп частично ориентированных волокон в целях достижения улучшенной микроупругости в композитных материалах.

В соответствии с одним аспектом изобретения связующее может быть совместимым с определенными волокнами в виде концентрического покрытия в технологическом процессе экструдирования из расплава. В определенных вариантах осуществления связующее может исполнять функцию временного связующего, коалесцируя металлическую и/или смешанную металлооксидную вату до высокоскоростного спекания. В предпочтительных вариантах осуществления этого не происходит. Как это можно сказать без желания связывать себя теорией, при химическом составе волокна, когда образование ковалентной связи с силоксаном в полимере связующего является невозможным вследствие отсутствия образующих связь групп на поверхности техногенного волокна, например, для техногенных волокон из благородного металла, и основной режим адгезии к поверхности представляет собой физическую сорбцию, в данном случае, как это должны понимать специалисты в соответствующей области техники, один предпочтительный вариант осуществления для нанесения покрытия на волокна является вариантом осуществления в виде унифицированного мата при по существу отсутствии зазоров между связующим и филаментным материалом в целях предотвращения расслаивания или нарушения адгезии между связующим и поверхностью техногенного волокна при отверждении в сухих условиях.

В соответствии с одним аспектом изобретения латекс в соответствии с описанием изобретения в настоящем документе может быть использован в области применения бумаги или картона.

В соответствии с одним вариантом осуществления настоящего изобретения, который является в особенности хорошо подходящим для использования при связывании тканой структуры из стекловолокна, которая в выгодном случае может быть использована для систем наружной изоляции и отделки, смесь из этиленненасыщенных мономеров, используемых для получения полимерного латекса, содержит:

(а) от более, чем 60% (масс.) до 75% (масс.), по меньшей мере, одного алифатического сопряженного диена, предпочтительно бутадиена;

(b) от 10% (масс.) до 30% (масс.), по меньшей мере, одного ароматического винильного соединения, предпочтительно стирола;

(с) от 0,5 до 5% (масс.), по меньшей мере, одного этиленненасыщенного силана, содержащего, по меньшей мере, одну гидролизуемую группу, связанную с кремнием, предпочтительно γ-метакрилоксипропилтриметоксисилана;

(d) от 0,1 до 8% (масс.), по меньшей мере, одной этиленненасыщенной кислоты, предпочтительно комбинации из акриловой кислоты и итаконовой кислоты;

(е1) от 0 до 10% (масс.), по меньшей мере, одного этиленненасыщенного нитрила, предпочтительно акрилонитрила; и

(е2) от 0,5 до 5% (масс.), по меньшей мере, одного амида этиленненасыщенной кислоты, предпочтительно метакриламида,

предпочтительно

(а) от 61 до 70% (масс.), по меньшей мере, одного алифатического сопряженного диена, предпочтительно бутадиена;

(b) от 15 до 30% (масс.), по меньшей мере, одного ароматического винильного соединения, предпочтительно стирола;

(с) от 0,5 до 5% (масс.), по меньшей мере, одного этиленненасыщенного силана, содержащего, по меньшей мере, одну гидролизуемую группу, связанную с кремнием, предпочтительно γ-метакрилоксипропилтриметоксисилана;

(d) от 0,1 до 5% (масс.), по меньшей мере, одной этиленненасыщенной кислоты, предпочтительно комбинации из акриловой кислоты и итаконовой кислоты; и

(е1) от 0,5 до 8% (масс.), предпочтительно от 1 до 7% (масс.), по меньшей мере, одного этиленненасыщенного нитрила, предпочтительно акрилонитрила; и

(е2) от 0,5 до 3% (масс.), по меньшей мере, одного амида этиленненасыщенной кислоты, предпочтительно метакриламида.

Как это должны понимать специалисты в соответствующей области техники, для создания эффективного отверждения между волокнами предпочтительным является непроведение для волокон с нанесенным покрытием из связующего последующего нанесения покрытия до использования стадии отверждения силоксана.

В контексте настоящего изобретения нетканые материалы определяют в соответствии с документами ISO standard 9092 и CEN EN 29092 в виде листа из волокон, непрерывных филаментов или рубленой пряжи любых природы или происхождения, из которых получили полотно при использовании любых средств, и которые связали друг с другом при использовании любых средств за исключением тканья или вязания. Войлоки, полученные в результате влажного размалывания, не представляют собой нетканые материалы.

Полотна, полученные в результате влажного формования, представляют собой нетканые материалы при условии содержания в них как минимум 50% техногенных волокон или других волокон нерастительного происхождения при соотношении между длиной и диаметром, равным или большим 300, или как минимум 30% техногенных волокон при соотношении между длиной и диаметром, равным или большим 600, и максимальной кажущейся плотности 40 г/см3.

Композитные структуры рассматриваются в качестве нетканых материалов при том условии, что их массу составляют, по меньшей мере, 50% нетканых материалов в соответствии с представленными выше определениями, или если нетканый компонент играет «доминирующую роль».

Нетканые текстильные волокнистые структуры, соответствующие настоящему изобретению, в подходящем для использования случае могут быть применены в качестве базовых прослоек для тонких обшивочных досок с нанесенным покрытием, укладок кровельных покрытий и герметизирующих мембран. Подходящие для использования нетканые материалы могут быть изготовлены из нетканых материалов, сформованных при эжектировании высокоскоростным потоком воздуха, или полотен из штапельного волокна.

Нетканые материалы, сформованные при эжектировании высокоскоростным потоком воздуха, могут быть изготовлены в результате статистического осаждения свежесформованных из расплава филаментов. Они состоят из бесконечных синтетических волокон, изготовленных из формуемых из расплава полимерных материалов, например, сложных полиэфиров, в частности, частично ароматических или полностью ароматических сложных полиэфиров. Полотна из штапельных волокон могут быть получены при использовании технологических процессов кардочесания, суховоздушного формования или влажного формования со следующим далее накладыванием полотен друг на друга при использовании технологических процессов параллельной укладки слоев, перекрестной укладки слоев и перпендикулярной укладки слоев.

В обоих случаях нетканые материалы связывают при использовании связующего, соответствующего настоящему изобретению, для получения достаточной механической устойчивости, такой как хорошее сопротивление перфорированию и хороший предел прочности при разрыве, например, при переработке, такой как битуминирование или настилание. В дополнение к этому, имеет место потребность в высокой теплостойкости и высокой стабильности геометрических размеров при нагревании, например, во время битуминирования или проведения воздействия радиационным нагреванием. В противоположность связующим предшествующего уровня техники добавление реакционно-способных термоотвержающихся смол, таких как смолы, которые выделяют формальдегид при отверждении, не является необходимыми в соответствии с настоящим изобретением и предпочтительно избегается.

В дополнение к химическому связыванию механическая устойчивость может быть дополнительно модифицирована при использовании армирующих волокон, таких как стеклянные волокна, или при использовании композитных материалов, включенных в полотна, сформованные при эжектировании высокоскоростным потоком воздуха, и полотна из штапельных волокон при использовании технологий вязания или вязания с прошиванием или при использовании двухкомпонентных волокон или при дополнительном использовании крахмалов, совместимых с полимерным латексом, соответствующим настоящему изобретению, таких как природные так называемые нативные крахмалы и модифицированные крахмалы, такие как катионные или анионные производные крахмала (так называемые химически модифицированные крахмалы).

Примеры таких мембран могут быть обнаружены в публикациях GB-A-1,517,595, EP-A-160,609, EP-A-176,847, DE-A-3,347,280, US-A-4,472,086, US-A-4,504,539, EP-A-0,281,643, EP 2 231 917 B1, EP-A- 333,602 и EPA-A-395,548.

Еще одна цель представляет собой системы СНИО или НТИКС на основе тканых стекловолокнистых структур. Тем не менее, связующим, соответствующим настоящему изобретению, могут быть укреплены также и другие системы стеклосеток (НТИКС=наружная теплоизоляционная композитная система), стеклохолсты, вязаные холсты, стекловолокнистые маты и стекловойлоки.

В альтернативном или дополнительном вариантах, укрепленная волокнистая структура может включать текстильную ткань, в типичном случае, но не исключительно произведенную из стекловолокнистых нитей (пряжи и ровницы) или филаментов из любого диапазона текс (где текс представляет собой единицу измерения массы пряжи). Термин «стеклоткань» в данном настоящем описании изобретения должен пониматься в качестве обозначения структуры стеклосетки (тканой), в качестве обозначения системы стеклохолста или в качестве обозначения стекловойлока (нетканого), в особенности хорошо подходящих для использования в качестве сердцевинных решеток для армирования штукатурки и строительного раствора, в качестве армирования стяжки, опоры для мозаичной облицовочной плитки или любых систем стекловолокнистого армирования, относящихся к другому типу. Области применения также включают стекловолокнистую обойную бумагу (которая может представлять собой как тканый, так и нетканый материалы).

Общий признак данных стеклотканей заключается в использовании связующего, соответствующего настоящему изобретению, что в результате приводит к стабилизации ткацкого рисунка, получению превосходной щелочестойкости, обеспечению легкости использования строительными рабочими, достижению увеличенной стойкости к ненадлежащему обращению и наличию защиты от агрессивных воздействий окружающей среды, а также к связыванию волокна.

Технологический процесс нанесения покрытия на волокна при использовании полимерного латекса может быть осуществлен для достижения различных целевых масс покрытий. Массу покрытия определяют в виде соотношения между совокупной массой абсолютно сухого связующего и совокупной массой сухого твердого волокна, волокно может иметь вид отдельного волокна с нанесенным покрытием или сетчатой конфигурации с нанесенным покрытием. Как это должны понимать специалисты в соответствующей области техники, оптимальная величина представляет собой компромисс между механическими свойствами и/или щелочестойкостью пропитанных и отвержденных волокон и стоимостью связующего для достижения эффективной отвержденной текстильной волокнистой структуры. Величина массы покрытия может составлять более, чем 1,0 [% (масс.) сухое вещество/сухое вещество], более, чем 2,0%, более, чем 3,0%, более, чем 4,0%, более, чем 6,0%, более, чем 8,0%, более, чем 10,0%, более, чем 12,0%, более, чем 14,0%, более, чем 16,0%, более, чем 17,0%, более, чем 18,0%, более, чем 19,0%, более, чем 20,0%, более, чем 21,0%, более, чем 22,0%, более, чем 24,0%, более, чем 26,0%, более, чем 28,0%, более, чем 30,0%, более, чем 35,0%, более, чем 40,0% или более, чем 50,0% [% (масс.) сухое вещество/сухое вещество] или еще большее количество. Величина массы покрытия может составлять менее, чем 100,0% [% (масс.) сухое вещество/сухое вещество], менее, чем 50,0%, менее, чем 45,0%, менее, чем 40,0%, менее, чем 35,0%, менее, чем 30,0%, менее, чем 28,0%, менее, чем 26,0%, менее, чем 24,0%, менее, чем 22,0%, менее, чем 21,0%, менее, чем 20,0%, менее, чем 19,0%, менее, чем 18,0%, менее, чем 17,0%, менее, чем 16,0%, менее, чем 14,0%, менее, чем 12,0%, менее, чем 10,0%, менее, чем 8,0%, менее, чем 6,0%, менее, чем 4,0%, менее, чем 3,0%, менее, чем 2,0%, менее, чем 1,0% или меньше нижней загрузки. Масса покрытия может включать все значения и подзначения в промежутках между ними.

Теперь настоящее изобретение будет проиллюстрировано при использовании следующих далее примеров.

ПРИМЕРЫ:

Определение физических параметров:

Дисперсии характеризовали в результате определения совокупного уровня содержания твердого вещества (TSC), значения рН, температуры стеклования и вязкости (Brookfield LVT).

Определение совокупного уровня содержания твердого вещества (TSC):

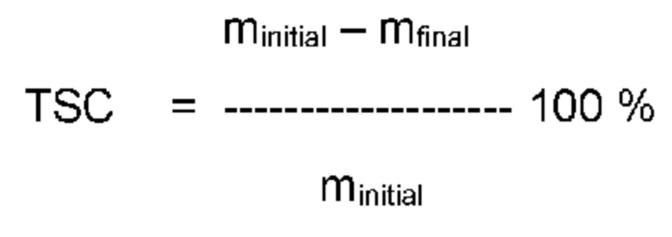

Определение совокупного уровня содержания твердого вещества базируется на гравиметрическом методе. 1-2 г дисперсии отвешивают на аналитических весах в тарированный алюминиевый лоток. Лоток хранят на протяжении 1 часа при 120°С в сушильном шкафе с циркуляцией воздуха вплоть до достижения постоянной массы. После охлаждения до комнатной температуры (23°С) конечную массу определяют еще раз. Уровень содержания твердого вещества рассчитывают следующим образом:

,

,

minitial=начальная масса, mfinal=масса после высушивания

Определение значения рН:

Значение рН определяют в соответствии с документом DIN ISO 976. После калибровки по 2 точкам при использовании буферных растворов электрод на рН-метре Schott CG 840 погружали в дисперсию при 23°С и в качестве значения рН регистрировали постоянное значение на дисплее.

Определение вязкости:

Вязкости определяли при 23°С при использовании вискозиметра Brookfield LVT. Приблизительно 220 мл жидкости (освобожденной от воздушных пузырьков) использовали для наполнения химического стакана на 250 мл и шпиндель вискозиметра погружали вплоть до отметки. После этого вискозиметр включают и по истечении приблизительно 1 минуты регистрируют значение вплоть до достижения им постоянной величины. Диапазон вязкостей определяется выбором шпинделя и скорости вращения и коэффициентом для вычисления исходя из зарегистрированного значения вязкости. Информация относительно шпинделя и числа оборотов в минуту демонстрируется в скобках в таблице 1.

Определение поверхностного натяжения:

Поверхностное натяжение измеряли в соответствии с документом ISO 1409 при 23°С.

Определение температуры стеклования:

Температуру стеклования измеряли в соответствии с документом ISO 11357. Tmg представляет собой температуру в средней точке согласно измерению при скорости нагревания 20°С/мин. Вследствие наличия установки в устройстве для измерения стартовая температура для измерения составляла - 78°С.

В примерах используют следующие далее сокращения:

В следующем далее изложении все части и уровни процентного содержания получают при расчете на массу, если только не будет указываться на другое.

Примеры 1-6

Полимерные латексные композиции производили в результате свободно-радикальной полимеризации при сочетании начальной загрузки и проведения подачи. В продуваемый азотом и работающий под давлением автоклав из нержавеющей стали загружали затравку при начальной загрузке совместно с комплексообразователем (0,03 массовой части Na4EDTA), 0,1 массовой части эмульгатора, итаконовой кислотой и водой (приблизительно 65 массовых частей при расчете на 100 массовых частей мономера, включая затравочный латекс). После нагревания начальной загрузки до температуры полимеризации реакцию полимеризации инициировали в результате запуска подачи NaPS. По истечении 5 минут после подачи NaPS запускали добавление других мономеров, передатчика кинетической цепи и эмульгатора, что подавали на протяжении периода времени в 6 часов. После этого запускали последующую активацию при использовании NaPS для уменьшения количества остаточных мономеров, что продолжали на протяжении двух часов при увеличении температуры за данное время до 85°С со следующей далее фазой выдержки на протяжении 1 часа при 85°С. Остаточные мономеры удаляли в результате вакуумной перегонки при 60°С. Реакционную смесь охлаждали до комнатной температуры; значение рН подстраивали, доводя до 6,7 при использовании водного раствора гидроксида натрия, 0,5 массовой части антиоксиданта Wingstay L type (60%-ная дисперсия в воде). Совокупный уровень содержания твердого вещества подстраивали, доводя до 50%, и проводили просеивание через сетчатый фильтр (90 мкм). Свойства полученных латексов обобщенно представлены в таблице 1.

Таблица 1: Свойства латексных композиций

Для сопоставления, представляющего промышленный стандарт, описанный в разделе, посвященном уровню техники, в сравнительном примере использовали коммерческий латекс XSBR, содержащий N-метилолакриламидные остатки и доступный в компании Synthomer Deutschland GmbH под обозначением Litex S 10946. В латексах, соответствующих настоящему изобретению, N-метилолакриламид замещают γ-метакрилоксипропилтриметоксисиланом и температуру стеклования подстраивают, приближая при использовании мономерной композиции к температуре стеклования продукта Litex S 10946.

Таблица 2: Вязкость продукта

Испытание на клейкость пленки:

Полимерные пленки получали при толщине пленки 0,7 мм в результате высушивания при температуре 40°С со следующими далее 3 минутами при 140°С. Клейкость пленки оценивали в диапазоне от 1=отсутствие клейкости до 4=очень большая клейкость/липкость

Таблица 3: Клейкость пленки

Испытание на слипание:

Полимерные пленки получали при толщине пленки 0,5 мм в результате высушивания при температуре 40°С со следующими далее 5 минутами при 150°С. Отрезали образцы для испытаний с размерами 2 × 2 см, которые размещали в устройстве для испытаний Fixo от компании Atlas: пленки выдерживали при 50°С на протяжении 1 часа при нагрузке 5 кг. После охлаждения до комнатной температуры оценивали поведение при слипании: 1=отсутствие слипания, легкое разделение; 6=полное слипание, разделение невозможно.

Таблица 4: Сопротивление слипанию

Испытание в соответствии с документами DIN EN 13496 или ETAG 004 - щелочестойкость:

Латексы использовали в целях пропитки стекловолокна для СНИО и определяли остаточный предел прочности при разрыве/щелочестойкость. В целях пропитки использовали для примеров 1-3 тканую неплотную сетчатую стекловолокнистую структуру (11 нитей в направлении основы и 10 нитей в направлении утка на 50 мм), а для примеров 4-6 - тканую неплотную сетчатую стекловолокнистую структуру (13 нитей в направлении основы и 10 нитей в направлении утка на 50 мм). Образцы для испытаний с размерами 32 × 40 см пропитывали латексами при использовании устройства Foulard machine Type HVF 350 лабораторного масштаба (0,8 бар, 0,5 м/минута), поставляемого компанией Mathis AG, Switzerland. Масса покрытия находилась в диапазоне 15-20% (масс.) сухое вещество/сухое вещество при расчете на массу конечной пропитанной сетки. Стеклосетку с нанесенным покрытием высушивали на ширильной раме при температуре 150°С на протяжении 5 минут, если в таблице не упоминалось другого.

Механические свойства пропитанной сетки определяли в соответствии с документами DIN EN 13496 или ETAG 004. Предел прочности при разрыве образцов для испытаний до и после химической обработки измеряли в направлениях основы и утка. Остаточный предел прочности при разрыве рассчитывали при использовании соотношения между значениями после и до химической обработки в %. В соответствии с надлежащим нормативом усилие после щелочного воздействия не должно составлять менее, чем 50% от начального значения в состоянии непосредственно после поставки.

Таблица 5: Остаточный предел прочности при разрыве/щелочестойкость

Как это можно видеть исходя из сопоставления между связующим изобретения и сравнительным связующим, связующее изобретения обеспечивает получение меньшей вязкости при одном и том же значении TSC, сопоставимой щелочестойкости и может быть отверждено до достаточного уровня без выделения формальдегида.

Несмотря на описание отдельных вариантов осуществления изобретения данное изобретение также покрывает и комбинации из данных вариантов осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТИОННЫЙ ЛАТЕКС В КАЧЕСТВЕ НОСИТЕЛЯ БИОАКТИВНЫХ ИНГРЕДИЕНТОВ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2007 |

|

RU2444541C2 |

| СЛАБОПАХНУЩИЙ ПОЛИМЕРНЫЙ ЛАТЕКС И КОМПОЗИЦИЯ ПОКРЫТИЯ, СОДЕРЖАЩАЯ ЕГО | 2013 |

|

RU2659396C2 |

| ГИБРИДНЫЕ ЛАТЕКСНЫЕ ЭМУЛЬСИИ И ПОКРЫВАЮЩИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ГИБРИДНЫЕ ЛАТЕКСНЫЕ ЭМУЛЬСИИ | 2014 |

|

RU2660133C2 |

| ЛАТЕКС ДЛЯ АДГЕЗИВНОЙ КОМПОЗИЦИИ И АДГЕЗИВНАЯ КОМПОЗИЦИЯ | 2019 |

|

RU2809819C2 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ ДЛЯ БАНОК ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ ИЛИ НАПИТКОВ | 2012 |

|

RU2591153C2 |

| ВОДНАЯ ДИСПЕРСИЯ ДЛЯ СИЛИКОНОВОГО ЭЛАСТОМЕРА С РЕГУЛИРУЕМОЙ СВЕТОПРОНИЦАЕМОСТЬЮ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2162866C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА | 2017 |

|

RU2676609C1 |

| СОПОЛИМЕР, СОДЕРЖАЩИЙ ОКСАЗОЛИНОВЫЕ МОНОМЕРЫ, И ЕГО ПРИМЕНЕНИЕ В КАЧЕСТВЕ СШИВАЮЩЕГО АГЕНТА | 2015 |

|

RU2704487C2 |

| ОПТИЧЕСКИ ОСВЕТЛЕННЫЕ ЛАТЕКСЫ | 2019 |

|

RU2799333C2 |

| КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ | 2009 |

|

RU2481368C2 |

Изобретение относится к полимерному латексам, используемым в качестве связующих при создании волокнистых структур. Предложен полимерный латекс для получения связующего, полученный в результате эмульсионной полимеризации в водной среде смеси из этиленненасыщенных мономеров, содержащей: (а) от более, чем 60 до 75% масс. по меньшей мере одного алифатического сопряженного диена, (b) от 10 до 30% масс. по меньшей мере одного винилароматического соединения; и (с) от 0,5 до 5% масс. по меньшей мере одного этиленненасыщенного силана, содержащего по меньшей мере одну гидролизуемую группу, связанную с кремнием; (d) от 0,1 до 8% масс., по меньшей мере одной этиленненасыщенной кислоты; и (е) от 0 до 20% масс., по меньшей мере одного дополнительного этиленненасыщенного соединения, отличного от любых из соединений от (а) до (d), при этом уровни массового процентного содержания получаются при расчете на совокупное количество мономеров и в сумме составляют 100% масс. Предложены также содержащее указанный латекс связующее для волокнистой структуры, укрепленная этим связующим волокнистая структура, а также применение латексаЮ связующего и волокнистой структуры. Предложенный латекс и содержащее его связующее не выделяют формальдегид при отверждении, не ухудшая при этом характеристики волокнистой структуры. 5 н. и 10 з.п. ф-лы, 5 табл., 6 пр.

1. Полимерный латекс для получения связующего, полученный в результате эмульсионной полимеризации в водной среде смеси из этиленненасыщенных мономеров, содержащей:

(а) от более чем 60 до 75% масс. по меньшей мере одного алифатического сопряженного диена,

(b) от 10 до 30% масс. по меньшей мере одного винилароматического соединения; и

(с) от 0,5 до 5% масс. по меньшей мере одного этиленненасыщенного силана, содержащего по меньшей мере одну гидролизуемую группу, связанную с кремнием;

(d) от 0,1 до 8% масс. по меньшей мере одной этиленненасыщенной кислоты; и

(е) от 0 до 20% масс. по меньшей мере одного дополнительного этиленненасыщенного соединения, отличного от любых из соединений от (а) до (d),

при этом уровни массового процентного содержания получаются при расчете на совокупное количество мономеров и в сумме составляют 100% масс.

2. Полимерный латекс по п. 1, где смесь из этиленненасыщенных мономеров содержит:

(а) от 61 до 70% масс., предпочтительно от 62 до 68% масс. по меньшей мере одного алифатического сопряженного диена;

(b) от 15 до 30% масс., предпочтительно от 20 до 30% масс. по меньшей мере одного винилароматического соединения;

(с) от 0,5 до 5% масс., по меньшей мере одного этиленненасыщенного силана, содержащего по меньшей мере одну гидролизуемую группу, связанную с кремнием;