Изобретение относится к системам защиты от эрозионно-коррозионного разрушения подводной поверхности корпусов морских судов, морских сооружений освоения шельфа замерзающих морей, например, морских стационарных и плавучих буровых платформ, и может быть использовано в другой морской технике, предназначенной для ледовых условий эксплуатации.

Опыт эксплуатации ледоколов и судов ледового плавания показывает, что наиболее уязвимой в коррозионном отношении и в то же время создающей наибольшие трудности в части обеспечения противокоррозионной защиты является зона переменного смачивания ледового пояса корпуса судна. Попеременное воздействие морской воды, брызг, атмосферы, насыщенной парами воды и хлоридов, а также истирающее и ударное воздействие льда, волновые и ветровые нагрузки обусловливают повышенный коррозионно-эрозионный износ корпусной стали в этих районах. Скорость коррозионных разрушений в этой зоне по опыту эксплуатации отечественных атомных ледоколов и судов ледового плавания составляет 0,5-0,7 мм/год. При этом поверхность корпусной стали приобретает вид «терки» с углублениями до 4-7 мм с острыми краями (см. И.В. Горынин, Ю.Л. Легостаев, В.А. Малышевский «Конструкционные материалы для освоения углеводородных месторождений арктического шельфа», Судостроение, №4, 1999, с.50-56). На ледоколах и судах ледового плавания это приводит к снижению скорости движения караванов судов и повышению расхода топлива, а для морских ледостойких платформ такой износ поверхности неизбежно приведет к резкому возрастанию ледовых нагрузок на платформу при передвижении ледового поля.

Попытки защитить ледовый пояс и, в частности, зону переменного смачивания традиционными средствами с помощью лакокрасочных покрытий не увенчались успехом. Даже лучшие в мире ледостойкие краски типа «Инерта-160» финской фирмы «Текнос-Маалит» разрушаются в этой зоне уже в начальный период эксплуатации. Попытка применить для защиты этих районов газотермические алюминиевые покрытия также не дала положительного результата. Такое покрытие, нанесенное толщиной 300-400 мкм на участке площадью около 100 м2 ледового пояса атомного ледокола «Л. Брежнев», оказалось полностью разрушено уже после четырех месяцев эксплуатации ледокола в ледовых условиях, а при очередном доковании на корпусе не было обнаружено даже следов этого покрытия. Применение для защиты ледового пояса протекторов (жертвенных анодов) также ненадежно, так как они довольно быстро срезаются льдами, (см. И.В. Горынин, Ю.Л. Легостаев, В.А. Малышевский. «Конструкционные материалы для освоения углеводородных месторождений арктического шельфа», Судостроение, №4, 1999, с.50-56).

Известны системы катодной защиты от эрозионно-коррозионного разрушения наложенным током (см. И.В. Горынин, Ю.Л. Легостаев, В.А. Малышевский. «Конструкционные материалы для освоения углеводородных месторождений арктического шельфа», Судостроение, №4, 1999, с.50-56).

Применение таких систем более эффективно, однако разместить аноды непосредственно на ледовом поясе в зоне максимального воздействия льда также не представляется достаточно надежным ввиду их вероятных механических повреждений. Если разместить аноды ниже воздействия максимальных ледовых нагрузок, то ввиду крайне низкой катодной поляризуемости неокрашенной корпусной стали зона защитного действия анодов будет недостаточна, чтобы перекрыть весь ледовый пояс. Кроме того, поскольку катодная защита, как известно, предотвращает коррозию металла только при его постоянном контакте с морской водой, большие участки корпуса в зоне забрызгивания и переменного смачивания остаются незащищенными.

Известна система защиты от эрозионно-коррозионного разрушения корпусов морских судов и сооружений со стальной наружной обшивкой в ледовых условиях, включающая защитное покрытие, нанесенное на наружную обшивку корпуса на участках воздействия льда в морской воде и катодную защиту от коррозии; защитное покрытие выполнено в виде эрозионно стойкого плакирующего слоя из нержавеющей стали, а аноды катодной защиты установлены на подводной поверхности наружной обшивки корпуса, RU 2070620.

Данное техническое решение принято в качестве прототипа настоящего изобретения.

Система защищает от общей поверхностной коррозии, но неэффективна в отношении межкристаллитной коррозии (МКК). МКК представляет собой разрушение поликристаллического металлического материала вдоль границ микрокристаллов. Разрушение, являющееся следствием МКК, может проникать на значительную глубину и приводить к разрушению конструкции. МКК коррозионно стойких (нержавеющих) сталей обусловлена, в основном, выделением по границам микрокристаллов карбидов хрома. В результате сталь обедняется хромом и теряет коррозионную стойкость.

Задачей настоящего изобретения является уменьшение МКК защитного покрытия корпусов морских судов и сооружений.

Согласно изобретению в системе защиты от эрозионно-коррозионного разрушения корпусов морских судов и сооружений со стальной наружной обшивкой в ледовых условиях, включающей защитное покрытие, нанесенное на наружную обшивку корпуса на участках воздействия льда в морской воде, и катодную защиту от коррозии, при этом защитное покрытие выполнено в виде эрозионно стойкого плакирующего слоя из нержавеющей стали, а аноды катодной защиты установлены на подводной поверхности наружной обшивки корпуса, эрозионно стойкий плакирующий слой выполнен из нержавеющей стали с содержанием углерода в пределах 0,01-0,04 мас.% и дополнительно легирован титаном или ниобием в количестве 0,05-0,50 ма.%; рабочие поверхности анодов снабжены покрытием из платины с преимущественной кристаллографической ориентацией граней монокристаллов в поверхностном слое (111), (311), (110), (100), изоляционная основа анодов выполнена из эпоксидного стеклопластика горячего прессования, при этом ее наружная поверхность покрыта слоем материала, стойкого к активному хлору и защитным листом из вентильного металла; в качестве материала, стойкого к активному хлору, использован фторопласт или силиконовая резина; в качестве вентильного металла использован тантал или титан, или ниобий; в качестве вентильного металла использован титан, плакированный ниобием.

Заявителем не выявлены какие-либо технические решения, идентичные заявленному, что позволяет сделать вывод о соответствии изобретения условию «Новизна».

Благодаря тому, что эрозионно стойкий плакирующий слой выполнен из нержавеющей стали с содержанием углерода в пределах 0,01-0,04 мас.% и дополнительно легирован титаном или ниобием в количестве 0,05-0,50 мас.%, резко уменьшается выделение карбидов хрома по границам микрокристаллов. В идеале образование карбидов вообще не произойдет только при полном отсутствии углерода в стали, однако это практически недостижимо. При содержании углерода существенно меньше 0,01 мас.% МКК уменьшается до приемлемых значений, однако получение стали с таким низким содержанием углерода экономически нецелесообразно и технически затруднено. Добавление в сталь плакирующего слоя титана или ниобия позволяет обеспечить приемлемый уровень МКК при увеличении содержания углерода до 0,01-0,04 мас.%. Как показали испытания нержавеющей стали, соответствующей отличительным признакам настоящего изобретения, титан или ниобий способны предотвратить образование карбидов хрома и тем самым уменьшить до допустимых значений МКК даже при содержании углерода более 0,01 мас.%.

Увеличение содержания углерода свыше 0,04 мас.% нецелесообразно, поскольку потребует значительного увеличения титана или ниобия, что приведет к снижению способности стали к ее деформации при прокатке, а также значительно увеличит ее стоимость.

Таким образом имеет место синергизм действия всех отличительных признаков независимого пункта формулы изобретения при решении поставленной технической задачи - уменьшения склонности к МКК.

МКК дополнительно уменьшается при реализации зависимого пункта 2 формулы изобретения, поскольку снабжение анодов катодной защиты покрытием из платины с преимущественной кристаллографической ориентацией граней монокристаллов в поверхностном слое (111), (311), (110), (100), выполнение изоляционной основы анодов из эпоксидного стеклопластика горячего прессования с покрытием ее наружной поверхности слоем материала, стойкого к активному хлору и защитным листом из вентильного металла, позволяет увеличить ток катодной защиты и, соответственно, ее эффективность. В качестве материала, стойкого к активному хлору, может быть использован фторопласт или силиконовая резина; в качестве вентильного материала может быть использован тантал или титан, или ниобий; в качестве вентильного металла может быть использован титан, плакированный ниобием.

Заявителем не выявлены источники информации, в которых содержались бы сведения о влиянии отличительных признаков изобретения на достигаемый технический результат, что обусловливает, по мнению заявителя, соответствие изобретения критерию «Изобретательский уровень».

Сущность изобретения поясняется чертежами, где изображено:

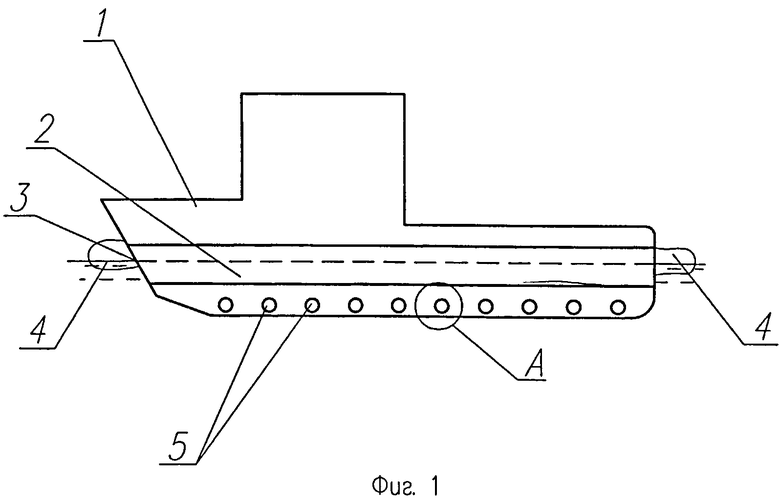

на фиг.1 - судно наплаву;

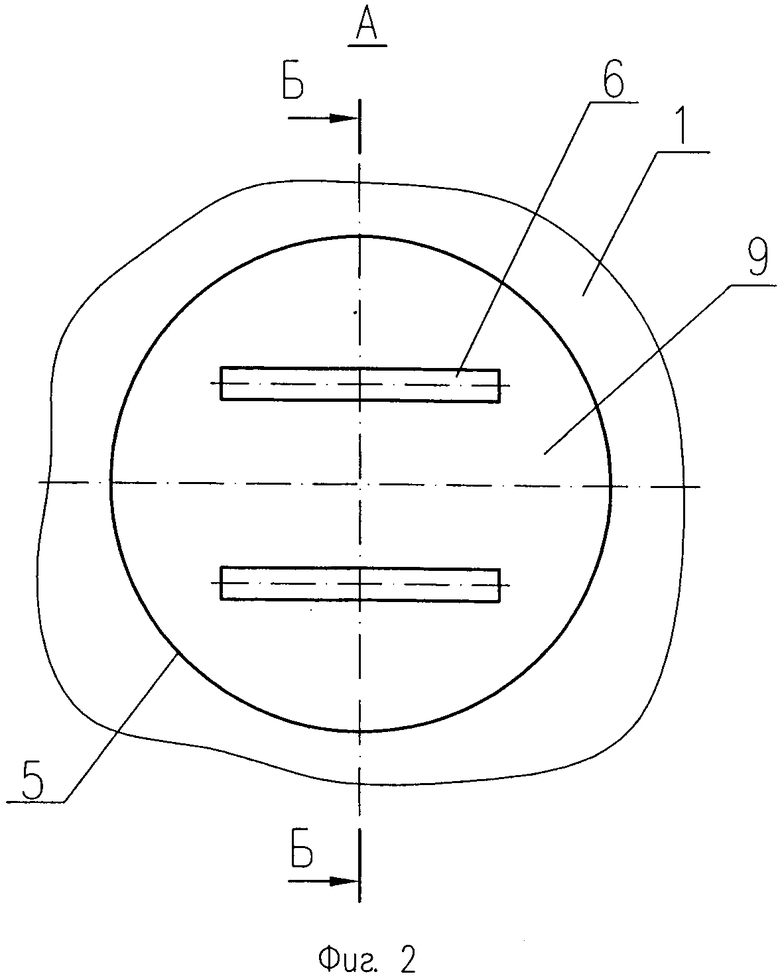

на фиг.2 - фрагмент А на фиг.1 в увеличенном масштабе;

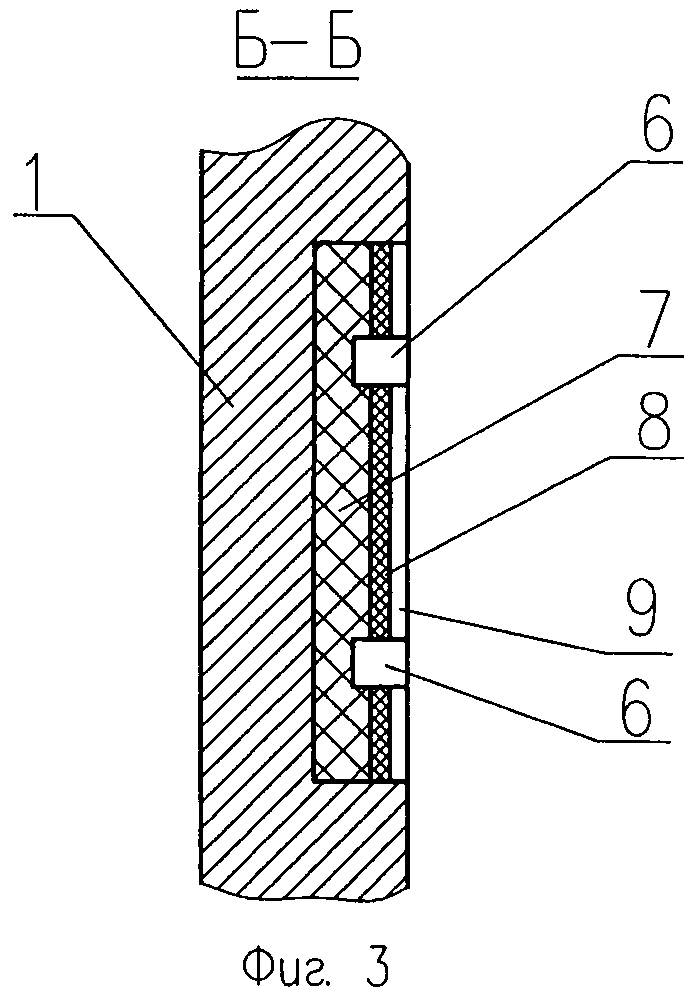

на фиг.3 - разрез Б-Б на фиг.2.

Система защиты от эрозионно-коррозионного разрушения корпуса, в конкретном примере, морского судна со стальной наружной обшивкой 1 в ледовых условиях включает защитное покрытие 2, нанесенное на наружную обшивку 1 корпуса на расположенных выше и ниже ватерлинии 3 участках, на которых осуществляется воздействие льда 4, плавающего в морской воде. Система также включает катодную защиту. Защитное покрытие 2 выполнено в виде эрозионно-стойкого плакирующего слоя из нержавеющей стали с содержанием углерода в пределах 0,01-0,04 мас.%, дополнительно легированной титаном или ниобием в количестве 0,05-0,50 мас.%. В конкретном примере содержание С составляет 0,02 мас.%, содержание Ti составляет 0,12 мас.%. Аноды 5 катодной защиты установлены на подводной поверхности наружной обшивки 1 корпуса судна. Количество анодов зависит от размеров защищаемого объекта. Катодом служит наружная обшивка 1. Питание катодной защиты осуществляется от автономного источника постоянного тока, размещенного на судне. Аноды 5 содержат выполненные из ниобия рабочие электроды 6, поверхности которых являются рабочими поверхностями анодов 5. Выполнение электродов 6 из ниобия обусловлено его весьма высоким значением напряжения пробоя прианодной поляризации в морской воде. В процессе функционирования катодной защиты с рабочих поверхностей электродов 6 электрический ток стекает в воду. Эти поверхности снабжены покрытием из платины с преимущественной кристаллографической ориентацией граней монокристаллов в поверхностном слое (111), (311), (110), (100).

Установлено, что анодная поляризуемость граней (111), (311), (110), (100) монокристаллов платины в покрытиях, получаемых путем ионно-плазменного напыления в вакууме, в растворах электролитов в 5-7 раз ниже, чем поликристаллической платины, получаемой при нанесении анодного покрытия способом тепловой прокатки. Структура получаемого при ионно-плазменном напылении металлического покрытия обусловлена преимущественным ростом тех граней кристаллов платины, работа образования которых минимальна. Исследование полученных наноструктурированных платиновых покрытий на ниобии методом дифракции рентгеновских лучей и электронной микроскопией показало, что путем изменения давления плазмообразующего газа можно обеспечить указанную преимущественную ориентацию граней кристаллов платины, в результате чего достигаются более высокие электрохимические и адгезионные свойства платинированных электродов из ниобия.

Сравнительные испытания ниобиевых электродов при плотностях тока 2000-5000 А/м2 с наноструктурированным платиновым покрытием, нанесенным способом ионно-плазменного напыления в вакууме, и электродов из поликристаллической платины, нанесенной способом тепловой прокатки в среде аргона, показали, что прочность сцепления покрытия с подложкой повышается в 1,5-2,0 раза, а скорость их анодного растворения снижается в 3-5 раз.

Изоляционная основа 7 анодов 5 выполнена из эпоксидного стеклопластика горячего прессования, формируемого из стеклоткани, пропитанной эпоксидным компаундом с добавкой отвердителя. Наружная поверхность изоляционной основы 7 покрыта слоем 8 материала, стойкого к активному хлору, в конкретном примере, силиконовой резины типа ПЕНТОСИЛ. Возможно также использование фторопласта.

Слой 8 материала, стойкого к активному хлору, обеспечивает защиту изоляционной основы 7 от химического воздействия образующихся в процессе работы анода 5 хлорноватистой кислоты, гипохлорида натрия и других активных, содержащих хлор соединений.

От механического воздействия льда 4 слой 8 закрыт защитным листом 9 из вентильного металла - тантала или титана, или ниобия.

В данном примере в качестве вентильного металла использован титан, плакированный тонким слоем ниобия. Титан при этом обеспечивает механическую прочность защитного листа 9, а слой ниобия обеспечивает более высокую степень защиты от электрокоррозии.

Система защиты от эрозионно-коррозионного разрушения работает следующим образом. Защитное покрытие 2 предохраняет корпус судна от механического воздействия льда 4. Кроме того, защитное покрытие 2 предохраняет корпус от коррозии в зоне выше ватерлинии 3, которая подвергается попеременному воздействию морской воды и атмосферного воздуха (в зоне забрызгивания и переменного смачивания).

Защитное покрытие 2 в этой зоне имеет устойчивую пассивную пленку, предохраняющую металл покрытия 2 от коррозии. Однако ниже ватерлинии 3 защитное покрытие 2 постоянно находится в морской воде и вследствие воздействия содержащегося в морской воде иона Cl- не имеет устойчивой пассивной пленки и может подвергаться питтинговой и язвенной коррозии.

Для предотвращения указанной коррозии покрытия 2 защиты наружной обшивки 1 корпуса судна ниже покрытия 2, а также предотвращения контактной коррозии обшивки 1 корпуса в месте ее сопряжения с нижним краем покрытия 2 используется катодная защита. Ток от источника питания (на чертежах не показан) поступает к анодам 5, стекает с анодов 5 в воду и катодно поляризует наружную обшивку 1 и защитное покрытие 2 в области до ватерлинии, чем обеспечивается электрохимическая защита от коррозии.

Защита других сооружений, плавучих и стационарных буровых платформ, нефтедобывающих комплексов и др. осуществляется аналогично.

Для изготовления устройства использованы обычные конструкционные материалы и заводское оборудование. Это обстоятельство, по мнению заявителя, позволяет сделать вывод о том, что данное изобретение соответствует критерию «Промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| МОРСКАЯ БУРОВАЯ ПЛАТФОРМА ДЛЯ ЭКСПЛУАТАЦИИ В ЛЕДОВЫХ УСЛОВИЯХ ПРЕИМУЩЕСТВЕННО КОЛОННОГО ТИПА | 1993 |

|

RU2061621C1 |

| СПОСОБ ЗАЩИТЫ ОТ ЭРОЗИОННО-КОРРОЗИОННОГО РАЗРУШЕНИЯ МОРСКИХ СООРУЖЕНИЙ ДОБЫЧИ НЕФТИ И ГАЗА В ЛЕДОВЫХ УСЛОВИЯХ | 2010 |

|

RU2430998C1 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ПРОКАТ | 2011 |

|

RU2487959C2 |

| Способ сварки стальных конструкций | 1990 |

|

SU1738537A1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2002 |

|

RU2228387C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКОГО ПРОТИВООБРАСТАЮЩЕГО МАТЕРИАЛА | 1993 |

|

RU2057203C1 |

| АНОДНЫЙ УЗЕЛ ДЛЯ СИСТЕМЫ КАТОДНОЙ ЗАЩИТЫ ОТ МОРСКОЙ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ СУДОВ И СООРУЖЕНИЙ | 1994 |

|

RU2064531C1 |

| СИСТЕМА ЭРОЗИОННО-КОРРОЗИОННОЙ ЗАЩИТЫ МОРСКОЙ СТАЦИОНАРНОЙ ПЛАТФОРМЫ В ЛЕДОВЫХ УСЛОВИЯХ | 2010 |

|

RU2459889C2 |

| ДВУХСЛОЙНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016912C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА КРИОГЕННОГО ГИРОСКОПА | 2011 |

|

RU2460971C2 |

Изобретение относится к системам защиты от эрозионно-коррозионного разрушения подводной поверхности корпусов морских судов, морских сооружений освоения шельфа замерзающих морей, например морских стационарных и плавучих буровых платформ, и может быть использовано в другой морской технике, предназначенной для эксплуатации в ледовых условиях. Система включает защитное покрытие, нанесенное на наружную обшивку корпуса на участках воздействия льда в морской воде, и катодную защиту от коррозии, при этом защитное покрытие нанесено в виде эрозионно стойкого плакирующего слоя из нержавеющей стали, а аноды катодной защиты установлены на подводной поверхности наружной обшивки корпуса, причем эрозионно стойкий плакирующий слой выполнен из нержавеющей стали с содержанием углерода в пределах 0,01-0,04 мас.% и дополнительно легированной титаном или ниобием в количестве 0,05-0,50 мас.%. Технический результат: снижение межкристаллитной коррозии защитного покрытия корпусов морских судов и сооружений. 4 з.п. ф-лы, 3 ил.

1. Система защиты от эрозионно-коррозионного разрушения корпусов морских судов и сооружений со стальной наружной обшивкой в условиях воздействия льда, включающая защитное покрытие, нанесенное на наружную обшивку корпуса на участках воздействия льда в морской воде и катодную защиту от коррозии, при этом защитное покрытие нанесено в виде эрозионностойкого плакирующего слоя из нержавеющей стали, а аноды катодной защиты установлены на подводной поверхности наружной обшивки корпуса, отличающаяся тем, что эрозионностойкий плакирующий слой выполнен из нержавеющей стали с содержанием углерода в пределах 0,01-0,04 мас.% и дополнительно легированной титаном или ниобием в количестве 0,05-0,50 мас.%.

2. Система по п.1, отличающаяся тем, что рабочие поверхности анодов снабжены покрытием из платины с преимущественной кристаллографической ориентацией граней монокристаллов в поверхностном слое (111), (311), (110), (100), изоляционная основа анодов выполнена из эпоксидного стеклопластика горячего прессования, при этом ее наружная поверхность покрыта слоем материала, стойкого к активному хлору, и защитным листом из вентильного металла.

3. Система по п.2, отличающаяся тем, что в качестве материала, стойкого к активному хлору, использован фторопласт или силиконовая резина.

4. Система по п.2, отличающаяся тем, что в качестве вентильного металла использован тантал, или титан, или ниобий.

5. Система по п.2, отличающаяся тем, что в качестве вентильного металла использован титан, плакированный ниобием.

| RU 2070620 С1, 20.12.1996 | |||

| МОРСКАЯ БУРОВАЯ ПЛАТФОРМА ДЛЯ ЭКСПЛУАТАЦИИ В ЛЕДОВЫХ УСЛОВИЯХ ПРЕИМУЩЕСТВЕННО КОЛОННОГО ТИПА | 1993 |

|

RU2061621C1 |

| СПОСОБ ЗАЩИТЫ ОТ ЭРОЗИОННО-КОРРОЗИОННОГО РАЗРУШЕНИЯ МОРСКИХ СООРУЖЕНИЙ ДОБЫЧИ НЕФТИ И ГАЗА В ЛЕДОВЫХ УСЛОВИЯХ | 2010 |

|

RU2430998C1 |

| SU 1051981 A1, 27.05.1996. | |||

Авторы

Даты

2013-10-27—Публикация

2012-05-17—Подача