Изобретение относится к металлургии и может быть использовано при изготовлении сварных корпусов атомных ледоколов, судов ледового плавания, морских ледостойких стационарных и плавучих платформ для добычи углеводородов на арктическом шельфе, т.е. конструкций, длительно эксплуатирующихся (до 40 лет) при отрицательных температурах (до -60°С) в условиях интенсивного механического, коррозионно-эрозионного воздействия мощных ледовых полей и морской воды.

Известны двухслойные стали с основным слоем из низколегированных сталей и плакирующим слоем из коррозионно-стойких сталей, которые поставляются по ГОСТ 10885-85 в виде листового проката в толщинах от 4 до 160 мм при соотношении толщин защитного и основного слоев в пределах 0,07-0,37. В США и Японии плакированные стали изготавливают в соответствии с требованиями национальных стандартов ASTM A263 и JIS 3601 соответственно. Основными недостатками двухслойной стали, поставляемой по ГОСТ 10885-85 с основным слоем из стали D40S и плакирующим слоем из стали 08X18H10T, являются: низкие значения сопротивления хрупким разрушениям при отрицательных температурах (ударная вязкость при -40°С гарантируется на уровне 37 Дж/см2) и прочности сцепления слоев (150 МПа при испытании на срез), что может приводить к нарушению сплошности границ слоев при сварке двухслойных сталей.

Известна двухслойная коррозионно-стойкая сталь (патент РФ №2004611 С1, С22С 38/40, С22С 38/58, В32В 15/01, опубл. 15.12.1993 г., бюл. №45-46) с основным слоем из низколегированной стали с гарантированным пределом текучести 390 МПа и плакирующим слоем из коррозионно-стойкой стали 08Х17Н10Б. Сталь обладает гарантированной ударной вязкостью на уровне не ниже 80 Дж/см2 при температуре -60°С, но имеет недостаточный уровень прочности для использования в ледостойких корпусных конструкциях.

Кроме того, общими недостатками известных двухслойных сталей являются низкая прочность плакирующего слоя (предел текучести 230-250 МПа), что не позволяет противостоять механическим нагрузкам (возникающим при ударе ломающихся массивных льдин), способным привести к нарушению сплошности плакирующего слоя, и недостаточная коррозионная стойкость в морской воде.

Наиболее близкой к предлагаемому техническому решению является двухслойная коррозионно-эрозионно-стойкая сталь с основным слоем из стали, содержащей углерод, кремний, марганец, хром, никель, молибден, медь, ванадий, алюминий, кальций и железо, а также плакирующим слоем из коррозионно-стойкой стали, содержащей углерод, кремний, марганец, хром, никель, ниобий и железо (патент РФ №1584417 A1, C22C 38/48, В32В 15/14, опубл. 10.12.1996 г.), принятая за прототип.

Однако сталь обладает недостаточной прочностью и низкой коррозионной стойкостью в морской воде и изготавливается только в виде сварочной проволоки, поэтому применяется для производства двухслойной стали только методом наплавки (не позволяющим обеспечить равномерность по толщине плакирующего слоя).

Техническим результатом предлагаемого изобретения является создание двухслойного стального проката, обладающего более высокой коррозионной стойкостью в морской воде и сочетанием высоких характеристик прочности металла как основного, так и плакирующего слоя.

Технический результат достигается тем, что в двухслойном стальном прокате, состоящем из основного слоя стали, содержащей углерод, кремний, марганец, хром, никель, медь, молибден, ванадий, алюминий, кальций и железо, а также из плакирующего слоя из коррозионно-стойкой стали, содержащей углерод, кремний, марганец, хром, никель, ниобий и железо, сталь основного слоя содержит указанные компоненты при следующем соотношении, мас.%:

а коррозионно-стойкая сталь плакирующего слоя дополнительно содержит азот, молибден, ванадий и рений при следующем соотношении компонентов, мас.%:

при этом выполняются следующие условия:

а) соотношение толщин основного и плакирующего слоев двухслойного стального проката после пакетной прокатки и термической обработки:

б) общая толщина двухслойного стального проката составляет 40 - 60 мм.

Легирование стали основного слоя никелем, хромом, марганцем и медью в указанных

пределах обеспечивает прокаливаемость листового проката стали в толщинах до 60 мм. Молибден способствует достижению требуемой прочности, а также предотвращает развитие отпускной хрупкости стали. Легирование ванадием и алюминием способствует измельчению зерна стали основного слоя, обеспечивая высокую сопротивляемость хрупким разрушениям при температуре до -60°С.

Нержавеющая сталь плакирующего слоя обеспечивает коррозионную стойкость в морской воде и износостойкость при трении льдов по корпусу ледокола.

Легирование стали плакирующего слоя хромом, никелем, марганцем и азотом в указанных пределах обеспечивает формирование аустенитной коррозионно-стойкой стали, обладающей необходимой коррозионной стойкостью и износостойкостью в морской воде Крайнего Севера.

Введение в сталь плакирующего слоя азота, ванадия и ниобия в указанных количествах обеспечивает мелкозернистую структуру за счет выделения нитридов и карбонитридов этих элементов и, таким образом, повышение прочности. Содержание в стали до 0,05% углерода и 0,07-0,15% ниобия предотвращает возможность межкристаллитной коррозии.

Совместное легирование стали плакирующего слоя хромом, молибденом и азотом увеличивает стойкость стали к питтинговой коррозии в морской воде в соответствии с общепринятой формулой:

где PRE - показатель стойкости стали к питтинговой коррозии;

%Cr, %Mo, %N - содержание хрома, молибдена и азота в стали.

Дополнительное введение в сталь плакирующего слоя рения в количестве 0,01-0,05% обеспечивает повышение устойчивости пассивного состояния (за счет ускорения процессов репассивации при повреждении поверхности стали льдами) и способствует увеличению стабильности аустенита по отношению к γ→α(М) превращению. Если рения в металле меньше 0,01%, значительного эффекта от его введения не обеспечивается, при увеличении содержания более 0,05% дальнейшего улучшения коррозионной стойкости и устойчивости аустенитной структуры не достигается.

Обе марки стали, предлагаемые для основного и плакирующего слоев, обладают высокими прочностными свойствами (гарантированный предел текучести не менее 590 МПа).

Двухслойный стальной прокат, обеспечивающий высокие прочностные свойства и высокую коррозионную стойкость в морской воде, можно получить в результате пакетной прокатки при температуре 900÷1200°С с последующей термической обработкой (закалкой от температуры 880-920°С в воду и отпуском при температуре 600-640°С в течение 5-7 часов). Прокатка пакета при температурах ниже 900°С снижает пластичность и ударную вязкость и затрудняет процесс получения качественных изделий из-за высокого сопротивления металла плакирующего слоя пластическому деформированию. Прокатка при температуре выше 1200°С может привести к образования высокотемпературного δ-феррита в металле плакирующего слоя и росту зерна стали основного слоя.

Термическая обработка после пакетной прокатки (закалка от температуры 880-920°С в воду и отпуск при температуре 600-640°С) необходима для обеспечения требуемых механических свойств стали основного слоя.

При нагреве пакета под прокатку и непосредственно в ходе горячей деформации (пакетной прокатки) в результате диффузии легирующих элементов переходный слой двухслойной стали обогащается ванадием, ниобием, хромом и азотом. Отпуск при температуре 600-640°С способствует выделению мелкодисперсных карбонитридов в переходном слое, упрочняющих двухслойный прокат и увеличивающих прочность сцепления основного и плакирующего слоев. Продолжительность отпуска менее 5 часов недостаточна для упрочняющего эффекта, при большей длительности отпуска (>7 часов) вследствие коагуляции карбонитридов происходит снижение как прочности, так и ударной вязкости.

Выполнение условий для общей толщины двухслойного проката 40-60 мм и для соотношения толщин основного и плакирующего слоев:

обеспечивает высокую прочность сцепления основного и плакирующего слоев (сопротивление отрыву) за счет формирования диффузионного переходного слоя и выделения в нем карбонитридов. При указанном соотношении доля переходного слоя по отношению к общей толщине двухслойного проката является оптимальной и гарантированно обеспечивает эффект упрочнения переходного слоя. При уменьшении значений отношения (1) менее 0,07 толщины плакирующего слоя недостаточно для надежной противокоррозионной защиты двухслойного проката от действия морской воды и не позволяет обеспечить высокую прочность сцепления основного и плакирующего слоев. Значение отношения более 0,15 экономически нецелесообразно. Двухслойный прокат толщиной менее 40 мм не пригоден для изготовления корпусов судов ледового плавания и ледостойких буровых платформ. При общей толщине двухслойного проката более 60 мм доля переходного слоя незначительна для обеспечения высокой прочности.

Таким образом, высокая интегральная прочность двухслойного стального проката, равная прочности сталей как основного, так и плакирующего слоев (по отдельности), достигается за счет применения высокопрочных сталей указанных химических составов и формирования прочного переходного слоя. Благодаря этому предлагаемый двухслойный прокат можно рассматривать как гомогенный материал при расчете конструктивной прочности корпусных конструкций. Такой материал, обладающий свойствами высокопрочной среднелегированной стали, также будет являться коррозионно-стойким в морских условиях.

Для подтверждения достижения поставленной цели пакетной прокаткой была изготовлена партия листового двухслойного стального проката. В качестве исходных материалов применялся листовой прокат коррозионно-стойкой стали указанного состава (для плакирующего слоя) и среднелегированной стали (для основного слоя). Пакетная прокатка осуществлялась при температуре 900÷1200°С с последующей термической обработкой (закалкой от температуры 900°С в воду и отпуском при температуре 600-640°С в течение 5 часов).

Механические испытания на растяжение по ГОСТ 1497 и определение ударной вязкости металла основного слоя по ГОСТ 9454 проводили на машинах ZWICK/ROELL. Прочность сцепления слоев определяли при испытаниях образцов двухслойной стали на срез и статический изгиб по ГОСТ 10885 и ГОСТ 14019.

Для оценки коррозионной стойкости применяли индекс питтингостойкости, определяемый по формуле: PRE - %Cr+3,3%Мо+16%N и результаты испытаний на стойкость к питтинговой коррозии электрохимическим методом (при снятии анодных поляризационных кривых). Склонность к межкристаллитной коррозии (МКК) определяли после испытаний по ГОСТ 6032 (метод А).

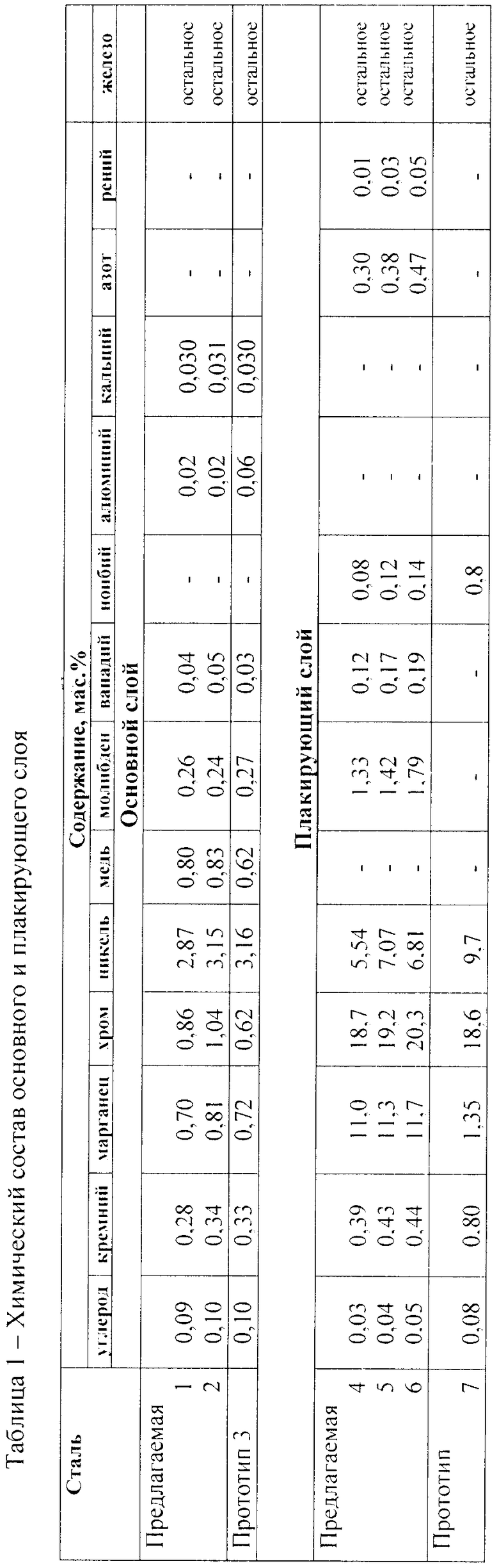

Химический состав стали основного и плакирующего слоев предлагаемой двухслойной стали и прототипа приведен в табл.1.

В полученном двухслойном стальном прокате толщина основного слоя составляла 35÷55 мм, толщина плакирующего слоя - 4÷5 мм.

Механические свойства (сопротивление срезу) двухслойного стального проката в сравнении с прототипом показаны в таблице 2, ударная вязкость основного слоя и характеристики стойкости к питтинговой коррозии - в таблице 3.

Приведенные данные показывают, что при заявляемом соотношении компонентов в плакирующем и основном слоях предлагаемого стального проката и выполнении указанных условий достигаются высокие значения механических свойств (характеристик прочности сцепления слоев и ударной вязкости) и высокого сопротивления питтинговой коррозии.

Применение двухслойного стального проката позволяет повысить прочность, снизить металлоемкость, повысить работоспособность и надежность при температурах до -60°С на весь период эксплуатации до 40 лет, снизить коррозионный износ, экономить металл за счет снижения допусков на коррозию, улучшить ледопроходимость ледоколов и судов ледового плавания, снизить расход топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634522C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2016 |

|

RU2632499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633412C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННО-СТОЙКОЙ ИЗНОСОСТОЙКОЙ СТАЛИ | 2015 |

|

RU2620409C1 |

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИСТОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2201469C2 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ХЛАДОСТОЙКОСТИ | 2010 |

|

RU2447187C1 |

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2206632C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2004 |

|

RU2255848C1 |

Изобретение относится к области металлургии и может быть использовано при изготовлении сварных конструкций из двухслойного проката, длительно эксплуатирующихся при отрицательных температурах в условиях интенсивного механического, коррозионно-эрозионного воздействия мощных ледовых полей и морской воды, в частности корпусов атомных ледоколов, судов ледового плавания, морских ледостойких стационарных и плавучих платформ для добычи углеводородов на арктическом шельфе. Сталь основного слоя содержит компоненты при следующем соотношении, мас.%: углерод 0,09-0,14, кремний 0,20-0,40, марганец 0,30-0,90, хром 0,80-1,10, никель 2,35-3,40, медь 0,30-0,90, молибден 0,16-0,32, ванадий 0,02-0,05, алюминий 0,02-0,06, кальций 0,005-0,040, железо и неизбежные примеси - остальное. Коррозионно-стойкая сталь плакирующего слоя содержит компоненты при следующем соотношении, мас.%: углерод 0,01-0,05, кремний 0,3-0,5, марганец 10,0-12,0, хром 18,5-20,5, никель 5,5-7,2, азот 0,30-0,50, молибден 1,3-1,8, ванадий 0,10-0,20, ниобий 0,07-0,15, рений 0,01-0,05, железо и неизбежные примеси - остальное. Отношение толщины плакирующего слоя к толщине основного слоя составляет от 0,07 до 0,15, а общая толщина двухслойного стального проката составляет 40-60 мм. Достигаются высокие значения механических свойств (характеристик прочности сцепления слоев и ударной вязкости) и высокого сопротивления питтинговой коррозии. 3 табл.

Двухслойный стальной прокат, состоящий из основного слоя стали, содержащей углерод, кремний, марганец, хром, никель, медь, молибден, ванадий, алюминий, кальций, железо и неизбежные примеси, а также из плакирующего слоя коррозионно-стойкой стали, содержащей углерод, кремний, марганец, хром, никель, ниобий, железо и неизбежные примеси, отличающийся тем, что сталь основного слоя содержит указанные компоненты при следующем соотношении, мас.%:

а коррозионно-стойкая сталь плакирующего слоя дополнительно содержит азот, молибден, ванадий и рений при следующем соотношении компонентов, мас.%:

при этом выполняются следующие условия:

а) соотношение толщин основного и плакирующего слоев двухслойного стального проката после пакетной прокатки и термической обработки:

б) общая толщина двухслойного стального проката составляет 40-60 мм.

| SU 1584417 А1, 10.12.1996 | |||

| ДВУХСЛОЙНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016912C1 |

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2206632C2 |

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИСТОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2201469C2 |

| Двухслойная коррозионно-стойкая высокопрочная сталь | 1991 |

|

RU2004611C1 |

| Измеритель амплитудных флуктуацийгЕНЕРАТОРОВ СВч | 1979 |

|

SU834580A1 |

| Смазочная композиция | 1984 |

|

SU1416059A3 |

Авторы

Даты

2013-07-20—Публикация

2011-10-03—Подача