Область техники.

Заявляемое изобретение относится к области машиностроения, а именно к компрессоростроению. Заявляемый шток поршневой соединяет поршень с крейцкопфом преимущественно в поршневых крейцкопфных компрессорах и предназначен для передачи движения от крейцкопфа к поршню, а также для передачи усилия от крейцкопфа к поршню и от поршня к крейцкопфу.

Предшествующий уровень техники.

Поршневые штоки широко известны.

Известен, например, шток поршневого компрессора, на поверхности которого последовательно выполнены передний резьбовой участок (со стороны крейцкопфа), рабочий участок, упорный бурт, посадочная поверхность под поршень и задний конец штока (со стороны поршня) (патент РФ №49925 на полезную модель, МПК F04B 25/00, F04B 31/00, 2005 [1]).

Первым недостатком указанного аналога [1] является то, что переход от переднего резьбового участка к рабочему участку выполнен под прямым углом. При монтаже штока в цилиндре поршневого компрессора, его вводят торцом переднего резьбового участка в отверстие уплотнительного устройства цилиндра, закрепленного на станине. Так как переход от переднего резьбового участка к рабочему участку выполнен под прямым углом, то происходит частичное разрушение вышеупомянутого уплотнительного устройства и монтаж штока в цилиндре поршневого компрессора затрудняется. Такой эффект приводит к повышению утечек сжимаемой среды из поршневого компрессора и снижает качество монтажа штока в уплотнительном устройстве цилиндра поршневого компрессора. Кроме того, переход между вышеуказанными участками под прямым углом приводит к неравномерному износу рабочего участка штока. При эксплуатации штока, с его рабочей поверхности маслосъемным кольцом снимается масло. При этом между поверхностью рабочего участка и маслосъемным кольцом происходит трение и поверхность рабочего участка, контактирующая с маслосъемным кольцом постепенно изнашивается. Однако маслосъемное кольцо не выбегает за пределы рабочего участка и конец вышеуказанного участка не изнашивается. Постепенно на конце рабочего участка образуется бурт. Такой неравномерный износ рабочей поверхности штока приводит к разрушению уплотняющего устройства при эксплуатации штока. При демонтаже штока, вышеупомянутый бурт разрушает уплотнительное устройство, соответственно снижая ремонтопригодность штока. Вторым недостатком указанного аналога [1] является выполнение посадочной поверхности под поршень сплошной. При установке поршня на штоке и его снятии со штока, происходит увеличение площади контакта между ними и соответственно увеличение площади поверхности трения на посадочной поверхности под поршень. Это усложняет заход поршня на шток и его снятие со штока.

Известен также поршневой шток представляющий собой цилиндрическую деталь, на боковой поверхности которой последовательно выполнены передний резьбовой участок (со стороны крейцкопфа), участок с многогранным сечением, рабочий участок, упорный бурт, посадочная поверхность под поршень и задний конец штока (со стороны поршня) (Б.С.Фотин, И.Б.Пирумов, И.К.Прилуцкий, П.И. Пластинин «Поршневые компрессоры», Издательство «Машиностроение», 1987, стр.176-177, рис.6.27, а, [2]).

Указанному аналогу [2] присущи все недостатки аналога [1].

Указанный шток поршня [2] является по совокупности существенных признаков наиболее близким устройством того же назначения к заявляемому изобретению. Поэтому он принят в качестве прототипа заявляемого изобретения.

Раскрытие изобретения.

Технической задачей, на решение которой направлено заявляемое изобретение, является повышение эксплуатационных характеристик штока поршневого.

Техническим результатом, обеспечиваемым заявляемым изобретением, является повышение ремонтопригодности штока. Одновременно с этим достигается уменьшение площади поверхности трения на посадочной поверхности под поршень и обеспечивается равномерный износ рабочего участка штока поршневого при его эксплуатации.

Сущность изобретения состоит в том, что в шток поршневой состоит из цилиндрического стержня, на боковой поверхности которого последовательно выполнены первый резьбовой участок, рабочий участок, упорный бурт, посадочная поверхность под поршень и второй резьбовой участок. При этом:

- перед рабочим участком выполнен конусный переход под острым углом к осевой линии штока на меньший диаметр;

- в средней части посадочной поверхности под поршень выполнен свободный участок, диаметр которого меньше диаметра посадочной поверхности под поршень.

На первом и втором торцах штока поршневого желательно выполнять центровые отверстия.

Резьба первого резьбового участка предпочтительно выполнена с мелким шагом.

Между первым резьбовым участком и конусным переходом преимущественно выполнен участок с многогранным сечением.

Между первым резьбовым участком и участком с многогранным сечением желательно выполнена цилиндрическая проточка.

В местах переходов от первого резьбового участка к цилиндрической проточке и от проточки к участку с многогранным сечением преимущественно выполнены галтели.

Участок с многогранным сечением предпочтительно имеет шесть граней.

Рабочий участок преимущественно занимает большую часть длины штока.

Поверхность рабочего участка полированная и желательно имеет твердость 50-56 HRC.

Упорный бурт преимущественно выполнен плоским.

Диаметр свободного участка посадочной поверхности под поршень желательно имеет низкий класс точности.

Переход от упорного бурта к штоку предпочтительно выполнен плавно по радиусу с заглублением в тело штока и бурта.

Переход от посадочной поверхности под поршень ко второму резьбовому участку предпочтительно выполнен плавно по радиусу.

На всю длину второго резьбового участка преимущественно выполнен продольный паз.

На всю длину второго резьбового участка и на конце посадочной поверхности под поршень может быть выполнен общий продольный паз.

Краткое описание чертежей.

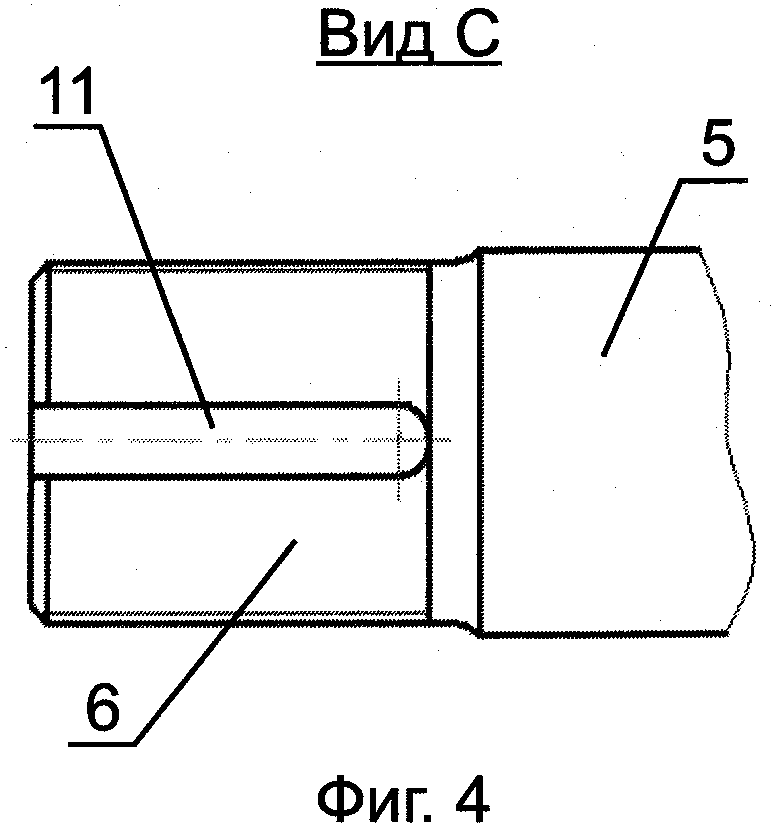

На фиг.1 показан общий вид штока поршневого, на фиг.2 - разрез A-A фиг.1; на фиг.3 - разрез B-B фиг.1; на фиг.4 - вид C фиг.1; на фиг.5 - общий вид штока поршневого по примеру 2.

Осуществление изобретения.

Шток поршневой (фиг.1) выполнен в виде сплошного цилиндрического стержня, на боковой поверхности которого последовательно выполнены первый резьбовой участок (1), участок с многогранным сечением (2), рабочий участок (3), упорный бурт (4), участок с посадочной поверхностью под поршень (5) и второй резьбовой участок(6).

Первый резьбовой участок (1) предназначен для закрепления штока в резьбовом отверстии крейцкопфа. Резьба первого резьбового участка выполнена с мелким шагом. Мелкий шаг резьбы способствует уменьшению концентрации напряжений и более плотному сцеплению штока с крейцкопфом.

Участок с многогранным сечением (2) предназначен для создания необходимого усилия затяжки гаечным ключом, при закрепления штока в резьбовом отверстии крейцкопфа. Участок с многогранным сечением (2) предпочтительно имеет шесть граней (фиг.2). С целью предотвращения сбега резьбы между первым резьбовым участком (1) и участком с многогранным сечением (2) выполнена цилиндрическая проточка (7). В местах переходов от резьбового участка (1) к цилиндрической проточке (7), и от проточки (7) к участку с многогранным сечением (2) выполнены галтели (8). Галтели (8) представляют собой скругления и служат для повышения прочности (выносливости) штока в вышеупомянутых местах.

Рабочий участок (3) предназначен для гладкого скольжения в уплотнительном устройстве, размещенном в цилиндре поршневого компрессора. Перед рабочим участком (3) выполнен конусный переход (9) под острым углом к осевой линии штока на меньший диаметр. Рабочий участок (3) занимает большую часть длины штока. С целью оптимальной работы уплотнительного устройства, поверхность рабочего участка (3) полированная и имеет твердость HRC 50-56. Конец рабочего участка (3) со стороны первого резьбового участка (1) выполнен конусообразным.

Упорный бурт (4) предназначен для фиксации поршня на штоке и выполнен плоским. Упорный бурт (4) препятствует продвижению поршня вдоль штока в сторону крейцкопфа. С целью уменьшения концентрации напряжений переход от упорного бурта (4) к штоку выполнен плавно по радиусам с заглублением в тело штока и упорного бурта (4).

Посадочная поверхность под поршень (5) предназначена для такого соединения штока с поршнем, при котором исключено радиальное движение поршня. В средней части посадочной поверхности под поршень (5) выполнен свободный участок (10), диаметр которого меньше диаметра посадочной поверхности под поршень (5). При этом диаметр свободного участка (10) предпочтительно имеет низкий класс точности. Переход от посадочной поверхности под поршень (5) ко второму резьбовому участку (6) выполнен плавно по радиусу.

Второй резьбовой участок (6) предназначен для сопряжения с гайкой, предназначенной для фиксации поршня на штоке. С целью фиксации навинченной на шток гайки, на всю длину второго резьбового участка (6) выполнен продольный паз (11) (фиг.3, 4). При этом продольный паз (11) предназначен для размещения в нем фиксирующего уса стопорной шайбы, исключающей проворот вышеупомянутой гайки.

В случае, если сопрягаемый со штоком поршень выполнен дифференциальным, и представляет собой комбинацию из двух поршней - низшей и высшей ступеней поршневого компрессора, то второй резьбовой участок (6) штока предназначен для резьбового закрепления на штоке поршня высшей ступени.

Примеры конкретного выполнения.

Пример 1. С целью установки штока на станке, при его обработке, на первом и втором торцах штока выполнены центровые отверстия (12).

Пример 2. С целью фиксации на штоке поршня высшей ступени поршневого компрессора, входящего в состав дифференциального поршня, и исключения его самоотвинчивания, на всю длину второго резьбового участка (6) и на конце посадочной поверхности под поршень (5) выполнен общий продольный паз (13). Общий продольный паз (13) предназначен для размещения в нем лапки специальной шайбы с широкими полями (фиг.5).

Реализация конструктивных элементов заявляемого изобретения не ограничивается приведенными выше примерами.

Описание работы.

При использовании заявленного штока поршневого, на его посадочную поверхность под поршень (5) устанавливают поршень до упора в бурт (4). Так как в средней части посадочной поверхности под поршень (5) выполнен свободный участок (10), диаметр которого меньше диаметра посадочной поверхностью под поршень (5), то площадь поверхности трения на посадочной поверхности под поршень (5) уменьшена и поршень легко заходит на шток. Если поршень выполнен дисковым, то в продольный паз (11) второго резьбового участка (6) загибают фиксирующий ус стопорной шайбы, а затем по резьбе накручивают гайку и поджимают поршень. Если поршень выполнен дифференциальным, то в общий продольный паз (13) второго резьбового участка (6) и конца посадочной поверхности под поршень (5) загибают внутреннюю лапку специальной шайбы с широкими полями, а затем по резьбе навинчивают поршень высшей ступени до упора в торец шайбы. После этого поля специальной шайбы загибают на лыски поршней.

Затем собранный узел свободной стороной вводят в станину через отверстие в уплотнительном устройстве цилиндра станины. Так как перед рабочим участком (3) выполнен конусный переход под острым углом к осевой линии штока на меньший диаметр, то не происходит разрушения уплотнительного устройства цилиндра. После этого первый резьбовой участок (1) штока закрепляют в резьбовом отверстии крейцкопфа. При этом, глубина закручивания первого резьбового участка (1) штока в крейцкопфе определяется расчетным линейным мертвым пространством в верхней и нижней мертвой точке хода поршня. После выставления необходимых значений линейных мертвых пространств шток фиксируют контргайкой для защиты от самопроизвольного прокручивания и изменения значений мертвых объемов.

При эксплуатации штока поршневого в поршневом компрессоре, вышеупомянутый шток совершает возвратно-поступательное движение. При этом, рабочий участок (3) штока скользит в уплотнительном устройстве, размещенном в цилиндре поршневого компрессора. В нижней мертвой точке шток находится в зоне масляного тумана станины и на его рабочем участке (3) оседает масло, которое затем снимается маслосъемным кольцом уплотнительного устройства при движении штока к верхней мертвой точке.

По сравнению с аналогами [1] и [2], выполнение перед рабочим участком (3) конусного перехода под острым углом к осевой линии штока на меньший диаметр позволяет маслосъемному кольцу выбегать за пределы рабочего участка (3), эффективно снимая масло со штока. При этом рабочий участок (3) равномерно изнашивается и на его конце не образуется бурт, приводящий к разрушению уплотнительного устройства.

Таким образом, из вышеизложенного следует, что в заявляемом штоке поршневом заявляемый технический результат: «повышение ремонтопригодности штока» достигается за счет того, что шток поршневой состоит из цилиндрического стержня, на боковой поверхности которого последовательно выполнены первый резьбовой участок, рабочий участок, упорный бурт, посадочная поверхность под поршень и второй резьбовой участок. При этом:

- перед рабочим участком выполнен конусный переход под острым углом к осевой линии штока на меньший диаметр;

- в средней части посадочной поверхности под поршень выполнен свободный участок, диаметр которого меньше диаметра посадочной поверхности под поршень,

В заявляемом штоке поршневом заявляемый технический результат: «уменьшение площади поверхности трения на посадочной поверхности под поршень» достигается за счет того, что шток поршневой состоит из цилиндрического стержня, на боковой поверхности которого последовательно выполнены первый резьбовой участок, рабочий участок, упорный бурт, посадочная поверхность под поршень и второй резьбовой участок. При этом в средней части посадочной поверхности под поршень выполнен свободный участок, диаметр которого меньше диаметра посадочной поверхности под поршень.

В заявляемом штоке поршневом заявляемый технический результат: «обеспечение равномерного износа рабочего участка штока поршневого при его эксплуатации» достигается за счет того, что шток поршневой состоит из цилиндрического стержня, на боковой поверхности которого последовательно выполнены первый резьбовой участок, рабочий участок, упорный бурт, посадочная поверхность под поршень и второй резьбовой участок. При этом перед рабочим участком выполнен конусный переход под острым углом к осевой линии штока на меньший диаметр.

Промышленная применимость.

Автором изобретения изготовлен опытный образец заявляемого штока поршневого, испытания которого подтвердили достижение технического результата.

Заявляемый шток поршневой реализован с применением промышленно выпускаемых устройств и материалов, может быть изготовлен на любом машиностроительном предприятии и найдет широкое применение в области компрессоростроения.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ №49925 на полезную модель, МПК F04B 25/00, F04B 31/00, опубл. 2005 г.

2. Б.С. Фотин, И.Б. Пирумов, И.К. Прилуцкий, П.И. Пластинин «Поршневые компрессоры», Издательство «Машиностроение», 1987 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШЕНЬ СОСТАВНОЙ ДИФФЕРЕНЦИАЛЬНЫЙ (ВАРИАНТЫ) | 2012 |

|

RU2511925C1 |

| ШТОК СОСТАВНОГО ДИФФЕРЕНЦИАЛЬНОГО ПОРШНЯ | 2013 |

|

RU2563873C2 |

| ПОРШНЕВАЯ МАШИНА | 1992 |

|

RU2031210C1 |

| ЦИЛИНДР ДВОЙНОГО ДЕЙСТВИЯ (ВАРИАНТЫ) | 2014 |

|

RU2573724C2 |

| Компрессор с возможностью замены рабочих цилиндров | 2023 |

|

RU2819971C1 |

| ЦИЛИНДР ДВОЙНОГО ДЕЙСТВИЯ | 2014 |

|

RU2573730C2 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ПОРШНЕВОЙ АККУМУЛЯТОР МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2330190C1 |

| ПОРШНЕВАЯ МАШИНА | 2004 |

|

RU2267011C2 |

| БЕСКРИВОШИПНЫЙ ДВУХТАКТНЫЙ ДИЗЕЛЬ | 1997 |

|

RU2128774C1 |

| ПОРШНЕВАЯ МАШИНА ДВОЙНОГО ДЕЙСТВИЯ | 1991 |

|

RU2037623C1 |

Изобретение относится к области машиностроения, а именно к компрессоростроению. Шток поршневой состоит из цилиндрического стержня, на боковой поверхности которого последовательно выполнены первый резьбовой участок (1), рабочий участок (3), упорный бурт (4), посадочная поверхность под поршень (5) и второй резьбовой участок (6). При этом перед рабочим участком (3) выполнен конусный переход (9) под острым углом к осевой линии штока на меньший диаметр. В средней части посадочной поверхности под поршень (5) выполнен свободный участок (10), диаметр которого меньше диаметра посадочной поверхности под поршень (5). Достигается повышение ремонтопригодности штока. Одновременно с этим достигается уменьшение площади поверхности трения на посадочной поверхности под поршень и обеспечивается равномерный износ рабочего участка штока поршневого при его эксплуатации. 14 з.п.ф-лы, 5 ил.

1. Шток поршневой, состоящий из цилиндрического стержня, на боковой поверхности которого последовательно выполнены первый резьбовой участок, рабочий участок, упорный бурт, посадочная поверхность под поршень и второй резьбовой участок, отличающийся тем, что

- перед рабочим участком выполнен конусный переход под острым углом к осевой линии штока на меньший диаметр;

- в средней части посадочной поверхности под поршень выполнен свободный участок, диаметр которого меньше диаметра посадочной поверхности под поршень.

2. Шток по п.1, отличающийся тем, что на его первом и втором торцах выполнены центровые отверстия.

3. Шток по п.1, отличающийся тем, что резьба первого резьбового участка выполнена с мелким шагом.

4. Шток по п.1, отличающийся тем, что между первым резьбовым участком и конусным переходом выполнен участок с многогранным сечением.

5. Шток по п.4, отличающийся тем, что между первым резьбовым участком и участком с многогранным сечением выполнена цилиндрическая проточка.

6. Шток по п.5, отличающийся тем, что в местах переходов от первого резьбового участка к цилиндрической проточке и от проточки к участку с многогранным сечением выполнены галтели.

7. Шток по п.4, отличающийся тем, что участок с многогранным сечением имеет шесть граней.

8. Шток по п.1, отличающийся тем, что рабочий участок занимает большую часть длины штока.

9. Шток по п.1, отличающийся тем, что поверхность рабочего участка полированная и имеет твердость 50-56 HRC.

10. Шток по п.1, отличающийся тем, что упорный бурт выполнен плоским.

11. Шток по п.1, отличающийся тем, что диаметр свободного участка посадочной поверхности под поршень имеет низкий класс точности.

12. Шток по п.1, отличающийся тем, что переход от упорного бурта к штоку выполнен плавно по радиусу с заглублением в тело штока и бурта.

13. Шток по п.1, отличающийся тем, что переход от посадочной поверхности под поршень ко второму резьбовому участку выполнен плавно по радиусу.

14. Шток по п.1, отличающийся тем, что на всю длину второго резьбового участка выполнен продольный паз.

15. Шток по п.1, отличающийся тем, что на всю длину второго резьбового участка и на конце посадочной поверхности под поршень выполнен общий продольный паз.

| ФОТИН Б.С | |||

| и др | |||

| Поршневые компрессоры | |||

| - М.: Машиностроение, 1987, с.176, 177 | |||

| RU 49925 U1, 10.12.2005 | |||

| JP 60023671 A, 06.02.1985 | |||

| DE 10341082 A1, 31.03.2005 | |||

| US 5467687 A1, 21.11.1995 | |||

| CN 202012615 U, 19.10.2011 | |||

| US 6675699 B1, 13.01.2004. |

Авторы

Даты

2013-10-27—Публикация

2012-04-03—Подача