Изобретение относится преимущественно к области машиностроения и энергетики и может быть использовано в различных областях техники в качестве двигателей внутреннего сгорания, паровых машин, насосов, компрессоров, а также гидро- и пневмомоторов.

Из уровня техники известно множество поршневых машин с аксиальным (по кругу) расположением цилиндров. В таких машинах преобразование возвратно-поступательного движения поршней, двигающихся в этих цилиндрах, во вращательное движение рабочего вала и наоборот осуществляется посредством наклонного диска, закрепленного на рабочем валу и вращающегося вместе с ним. Поршни через штоки и сцепное устройство, охватывающее края наклонного диска роликами или шарнирно, взаимодействуют с наклонным диском, приводя его во вращение, а поскольку диск жестко насажен на рабочий вал, то и вал начинает вращение. Так осуществляется преобразование одного вида движения в другой в подобных поршневых машинах.

Из патентной литературы известна поршневая машина (см. патент РФ №2042033, МПК F 01 B 3/02, 1995 г. Бюл. №26), работающая как двигатель внутреннего сгорания, который содержит блок с аксиальным расположением цилиндров, в которых с возможностью возвратно-поступательного движения помещены поршни. Поршни шарнирно соединены с наклонным диском штоками, которые с целью возможности регулирования степени сжатия выполнены из двух частей, связанных между собой резьбовым соединением и зафиксированных гайкой. Регулирование степени сжатия осуществляется путем удлинения или укорачивания длины штока резьбовым соединением. На противоположных поршням концах штоков выполнены шаровые головки, которые находятся в зацеплении с гнездами, выполненными по краю наклонного диска.

Недостатком этого двигателя является то, что при одном полном обороте рабочего вала каждый поршень двигателя совершит по два хода, т.е. по два такта. Следовательно, для осуществления четырехтактного рабочего цикла, как более экономичного и с лучшими экологическими показателями, необходимо два оборота рабочего вала, а это ведет к существенному усложнению газораспределительной системы двигателя в целом и, как следствие, повышается себестоимость двигателя, увеличивается вес и механические потери. Также имеет место сложность изменения степени сжатия рабочего тела.

Также известна поршневая машина, работающая как бескривошипный двухтактный дизель (см. патент РФ №2128774, МПК F 01 B 9/02, В 75/26, 1999 г. Бюл. №10). Дизель содержит блок с аксиально расположенными цилиндрами, к торцам которого соосно присоединены корпус пространственного механизма и головка блока цилиндров. В цилиндрах размещены поршни, штоками соединенные с крейцкопфами, которые помещены в направляющие гнезда, выполненные в корпусе пространственного механизма. Крейцкопфы имеют приливы, образующие собой проушины. В эти проушины установлены ролики, охватывающие тородуговинтовую профильную дорожку качения, выполненную на торцевой поверхности маховика, насажанного на рабочий вал дизеля, таким образом, образуя пространственный механизм, преобразующий возвратно-поступательное движение поршней, штоков и крейцкопфа во вращательное движение вала с маховиком, и наоборот. В головке блока цилиндров размещены выпускные клапаны, на верхних концах стержней клапанов закреплены тарелки пружин. Тарелки выполнены за одно целое с вилками, в проушины которых установлены ролики клапанов, а движением клапанов управляет газораспределительный диск, насаженный на конец рабочего вала и вращающийся вместе с ним. В центральном отверстии блока цилиндров концентрично установлен турбокомпрессор.

Недостатком этого дизеля является сложность конструкции крейцкопфа. Конструктивное исполнение рабочего и вспомогательного роликов крейцкопфа представляет собой радиально-упорный двухрядный концентричный шарикоподшипник с вращающимся внутренним кольцом. Такое конструктивное исполнение дает незначительное снижение механических потерь, но существенно снижает надежность двигателя в целом, поскольку сепараторы, в которых размещены ряды шариков, будут испытывать значительные нагрузки деформации на растяжение и сжатие, возникающие при возвратно-поступательном движении поршневой группы. Точки соприкосновения роликов и тородуговинтовой дорожки качения открыты, и случайное попадание посторонних предметов (механических осколков, мелких деталей, крупного мусора и т.д.) в эту область может привести к заклиниванию двигателя или даже к разрушению некоторых узлов и деталей. Тарелки пружин клапанов выполнены за одно целое с вилками, в проушины которых вставлены ролики, и закреплены на конце стержня клапана, и таким образом нет возможности регулирования теплового зазора, компенсирующего удлинение стержня клапана при нагревании в процессе работы двигателя. Так что при нагретом двигателе может возникнуть зазор между клапаном и седлом клапана, а это, в свою очередь, ведет к потере мощности, подгоранию клапана и седла или вообще к полной остановке двигателя, в виду ухудшения компрессионных показателей. Вдобавок увеличивается суммарная масса подвижной части клапана, которая складывается из самого клапана, тарелки с вилочной частью и ролика. Это значительно повышает инерционность клапана. То есть, получив ускорение от газораспределительного диска, клапан может какое то время продолжать свое движение по инерции, преодолевая сопротивление пружины. Это может вызвать биение ролика о диск, и чтобы избежать этого нужно увеличивать упругость пружины, что ведет к дополнительным потерям мощности дизеля.

Наибольшим сходством механизма, преобразующего возвратно-поступательное движение поршней во вращательное движение рабочего вала обладает поршневая машина (см. патент РФ №2016203, МПК F 01 B 9/06, F 04 B 1/12, В 9/04, 1994 г. Бюл. №13), которая и принята за прототип. В центре поршневой машины помещен рабочий вал с насаженным на него маховиком-диском, который охватывает корпус. На торцевой поверхности маховика выполнена волновая канавка, в которой на всей протяженности помещены тела качения, разделенные сепаратором. Поршневая машина имеет аксиально расположенные цилиндры, в которых с возможностью возвратно-поступательного движения помещены поршни, штоками соединенные с шатунными звеньями, двигающимися в направляющих пазах, выполненных в корпусе. Шатунные звенья выполнены так, что на сторонах, обращенных к маховику, имеются выступы, которыми шатунные звенья взаимодействуют с телами качения, через которые и осуществляется вращение маховика с валом.

Недостатком этой машины является то, что расстояние между выступами шатунных звеньев постоянно, рассчитано на свободное прохождение между ними тел качения при наибольших изгибах канала дорожки качения, и чем круче эти изгибы, тем большее расстояние должно быть между выступами. Это значит, что при нахождении поршней в крайнем верхнем или крайнем нижнем положении между выступами шатунных звеньев и телами качения образуется зазор тем больший, чем круче изгибы дорожки качения. Это является недопустимым, так как в процессе работы поршневой машины поршни с шатунными звеньями, придя в крайнее верхнее или крайнее нижнее положение, будут продолжать свое движение по инерции на расстояние, равное величине зазора между телами качения и выступами шатунных звеньев. В результате такое движение приведет к сильному биению выступов шатунных звеньев о тела качения, особенно при высоких оборотах вала, и, как следствие, к скорому выходу поршневой машины из строя.

Общим недостатком для всех вышеописанных поршневых машин является сложность запуска двигателя, если они используются в качестве двигателей внутреннего сгорания. Поскольку в поршневых машинах с аксиальным расположением поршней точка приложения силы к шатунам, создаваемой крутящим моментом вала при запуске двигателя стартером, удалена на расстояние от центра вала большее, чем в поршневых машинах с кривошипно-шатунным механизмом, то для того, чтобы стартер провернул вал и привел в движение поршни в цилиндрах требуется большее передаточное число между шестерней стартера и маховиком. То есть требуется маховик большего диаметра, либо редуктор, а это ведет к увеличению веса и габаритов двигателя. Либо стартер должен быть гораздо мощнее, и, соответственно, аккумуляторные батареи должны быть большей емкости, чем для двигателей с кривошипно-шатунным механизмом при одинаковых условиях, что также ведет к увеличению веса и габаритов.

Задачей изобретения является создание поршневой машины, лишенной указанных недостатков.

Техническим результатом, достигаемым при использовании изобретения, является повышение надежности поршневой машины, улучшение процессов распределения рабочих тел (газа, пара, жидкостей), уменьшение веса, габаритов, себестоимости машины, а также упрощение обслуживания. При использовании машины в качестве двигателя внутреннего сгорания достигается упрощение запуска двигателя, повышение КПД и экономичности, обеспечение условий для более полного сгорания топлива, улучшение экологических показателей.

Технический результат достигается тем, что в поршневой машине, содержащей корпус, рабочий вал с маховиком, на боковой поверхности которого выполнена волновая дорожка качения с размещенными в ней телами качения, аксиально расположенные в корпусе цилиндры с установленными в них поршнями и штоками, которые снабжены шатунами, взаимодействующими с телами качения, согласно изобретению в шатунах выполнены пазы в виде округлых седел, в которых в качестве тел качения установлены опорные шары с возможностью свободного вращения в седлах шатунов и движения вместе с шатунами, волновая дорожка качения выполнена дисинусоидальной, выше корпуса установлен механизм распределения рабочего тела, состоящий из преобразующего кольца, соосно прикрепленного к диску, который жестко посажен на рабочем валу, и установленных в головке блока цилиндров впускных и выпускных клапанов, размещенных в направляющих гнездах головки блока цилиндров шатунов с выполненными в них пазами в виде округлых седел, в которых установлены опорные шары с возможностью свободного вращения в седлах шатунов, движения вместе с шатунами и взаимодействия с двухуровневыми дисинусоидальными дорожками качения, выполненным на внешней и/или внутренней поверхности преобразующего кольца, в корпусе ниже маховика установлен механизм изменения степени сжатия рабочего тела, а внутри нижней части корпуса выполнен центробежный масляный насос.

В развитие существенных признаков в поршневой машине могут применяться многоступенчатые (двух- и трехступенчатые) поршневые группы типа "матрешка". При исполнении поршневой группы двухступенчатой в поршнях установлены цилиндры второй ступени с размещенными в них поршнями второй ступени, которые имеют штоки второй ступени, помещенные внутри штоков и снабженные шатунами второй ступени, которые в свою очередь расположены в направляющих гнездах шатунов и имеют седла с размещенными в них опорными шарами второй ступени, имеющими возможность взаимодействовать с дополнительно введенной второй дорожкой качения, выполненной на боковой поверхности маховика. Поршневая машина может быть выполнена с третьей ступенью цилиндров, поршней, штоков и шатунов с опорными шарами, установленных в деталях второй ступени, соответственно, и с третьей дорожкой качения, выполненной на боковой поверхности маховика. Вариантом исполнения многоступенчатой поршневой группы "матрешка" является "щелевая матрешка", в которой на боковых поверхностях цилиндров второй ступени выполнены щелевые окна, а в поршнях - продувочные каналы.

Выполнение в шатунах пазов в виде округлых седел позволяет разместить внутри каждого шатуна опорный шар. При этом шары установлены с возможностью как свободного вращения в седлах шатунов, так и движения вместе с шатунами, и взаимодействия с волновой дорожкой качения, выполненной на боковой поверхности маховика. При такой конструкции опорные шары и дорожки качения маховика скрыты и находятся между стенками корпуса и седлами шатунов с одной стороны и боковой поверхностью маховика с другой. Это исключает попадание в зону контакта шаров и дорожки качения каких-либо крупных посторонних предметов, что значительно повышает надежность машины. Отсутствие в поршневой группе подшипников качения и резьбовых соединений, за исключением соединения штоков с поршнями и шатунами, также повышает надежность машины и, кроме того, упрощает разборку и сборку во время ремонта, а также снижается себестоимость машины. Таким образом, за исключением сильного перегрева, заклинивание поршневой машины по вине данной контактной группы практически исключено.

Выполнение волновых дорожек качения дисинусоидальными позволяет добиться целого ряда полезных показателей. Дисинусоидальность траекторий дорожек означает, что они не имеют вида синусоиды при развертке на плоскость, и каждый полупериод, определяющий ход поршня от одного крайнего положения до другого, то есть такт, не является обратным повторением предыдущего, а каждый период также не является повторением предыдущего. Полупериоды и периоды различны по следующим параметрам: амплитуде, величине углового сектора, траекториям изгибов. В перегибах дорожек качения маховика, определяющих крайнее нижнее и крайнее верхнее положение поршней, вместо мертвых точек введены участки, траектории которых идут в плоскостях, перпендикулярных оси рабочего вала, образуя стоп-секторы. Признак дисинусоидальности дорожки качения позволяет сгладить рывковые нагрузки на стартер двигателя или на мотор, если эта машина работает в качестве компрессора, что облегчает запуск двигателя или компрессора. Признак дисинусоидальности применяется в четырехтактных двигателях. Поскольку первые два такта (подготовительные) "впуск" и "сжатие" поршневая группа работает как компрессор, а вторые два такта (рабочие) "рабочий ход" и "выпуск" работает как мотор, траектории дорожек качения в целях большей эффективности работы в этом качестве должны быть разными.

Введение в траектории дорожек качения стоп-секторов позволяет поршням при прохождении стоп-секторов, т.е. в крайнем нижнем или крайнем верхнем положении, находиться в неподвижном состоянии. При вхождении поршня в этот стоп-сектор в карбюраторных или инжекторных двигателях происходит воспламенение горючей смеси искровым разрядом или начинается впрыск топлива в дизельных. Поскольку поршень при сгорании некоторое время находится в крайнем верхнем положении, весь процесс сгорания происходит без изменения объема в момент, когда молекулы топлива и кислорода в воздухе максимально сближены и лучше вступают в реакцию горения. Временная неподвижность поршня в момент горения снижает значение октанового и цитанового числа топлива, а следовательно, отпадает необходимость в повышающих это число присадках на основе тяжелых металлов, а это улучшает экологический показатель двигателя. Как известно, с увеличением оборотов двигателей с синусоидальными дорожками качения падает процент КПД и снижается его экономичность, а использование дорожки качения со стоп-секторами позволяет избежать этого. Кроме того, при смене тактов "впуск-сжатие", во время прохождения стоп-секторов и нахождения поршней в неподвижном состоянии происходит повышение давления рабочего тела за счет запасенной им во время движения поршней вниз кинетической энергии, а это повышает мощность двигателя.

Механизм распределения рабочего тела с использованием впускных и выпускных клапанов позволяет осуществить четырехтактный режим работы поршневой машины при работе ее в качестве д.в.с. Такой режим является экономичней и, поскольку меньше испаряющегося и несгоревшего масла выбрасывается в атмосферу, то и экологические показатели такого двигателя будут выше, чем в двухтактных двигателях. В этом распределительном механизме предусмотрено регулирование теплового зазора, компенсирующего удлинение стержней клапанов при их нагреве в процессе работы двигателя, что позволяет избежать потерь мощности в результате неплотного прилегания тарелок клапанов к седлам при отсутствии зазора или стука клапанов при слишком большом зазоре. Клапаны в распределительном механизме обладают очень малой инерционностью, так как к их собственному весу, кроме веса тарелок пружин клапанов, не плюсуется вес других подвижных деталей распределительного механизма (вилок, роликов, коромысел, штанг, стаканов и т.д.), что при прочих одинаковых условиях позволяет уменьшить упругость пружин клапанов и, следовательно, снизить потери мощности на распределение рабочих тел по сравнению с другими механизмами.

Использование в поршневой машине механизма изменения степени сжатия рабочего тела позволяет получить несколько технических результатов. В компрессорах механизм изменения степени сжатия выполняет функцию регулятора выходного давления. Поскольку большее давление, чем то, на которое компрессор отрегулирован, он выдать не может, то использование такого компрессора в пневмоустановках делает их безопасней. Также можно облегчить пуск компрессора. В д.в.с. механизм изменения степени сжатия позволяет облегчить запуск двигателя. Так в начале запуска степень сжатия устанавливается наименьшая, тогда в виду малой компрессии стартеру становится легче раскрутить поршневую группу двигателя, после же раскручивания устанавливается расчетная степень сжатия, то есть механизм изменения степени сжатия может выполнять функцию декомпрессора. Установкой степени сжатия больше расчетной можно облегчить запуск холодного двигателя в зимнее время. В случае невозможности осуществления сброса оборотов дизельного двигателя путем отпускания педали акселератора (двигатель "пошел в разнос"), например западание рейки насоса высокого давления или по какой-либо другой причине, остановить его можно, установив механизмом изменения степени сжатия наименьшую степень сжатия, при которой впрыскиваемое топливо не воспламенится и двигатель остановится. Механизмом изменения степени сжатия можно корректировать объем камеры сгорания при переходе с одного вида горючего на другой, а также при различных оборотах двигателя. Механизмом изменения степени сжатия можно настроить такую степень сжатия, при которой горючая смесь будет самовоспламеняться при нахождении поршня в крайнем верхнем положении при ее сжатии. В этом случае отпадает необходимость в системе зажигания. Регулирование степени сжатия может осуществляться как интуитивно, водителем транспортного средства, так и через систему датчиков и бортовой компьютер, автоматически.

При выполнении центробежного масляного насоса внутри нижней части корпуса отпадает надобность в деталях привода (шестерни, валы, подшипники и т.д.), а также отдельного корпуса для насоса и крепежного материала к нему. Это снижает себестоимость и вес поршневой машины, снижает механические потери, уменьшает ее габариты, повышает ее надежность, уменьшает трудоемкость сборки, ремонта и обслуживания, а также делает машину технологичнее (упрощает ее изготовление).

При использовании в поршневой машине многоступенчатой поршневой группы типа "матрешка" эффективность работы машины возрастает. Известно, для того чтобы получить большое давления рабочего тела его сжимают в несколько этапов. Для этого несколько компрессоров устанавливают последовательно, при этом первый сжимает газ до начального значения, второй повышает степень его сжатия и т.д. Используя многоступенчатую поршневую группу "матрешка", можно достичь того же результата. Вначале все ступени поршневой группы участвуют в сжатии, но потом, по мере достижения определенного значения степени сжатия, первая ступень входит в стоп-сектор и в сжатии не участвует. Поскольку суммарная площадь рабочих поверхностей поршней ступеней, продолжающих сжатие, значительно уменьшается по сравнению с суммарной площадью всех ступеней, то уменьшается нагрузка на приводной мотор. По мере повышения этой нагрузки в процессе дальнейшего сжатия в стоп-сектор входит вторая ступень и т.д. Такой компрессор значительно уменьшает габариты и вес машины, ее стоимость, упрощает обслуживание, транспортировку и монтаж. Использование поршневой группы "матрешка" совместно с признаками дисинусоидальности, разнопериодности и стоп-секторов волновых дорожек качения позволяет сгладить рывковые нагрузки на стартер (если это д.в.с.) или мотор (если это компрессор).

Использование поршневой группы "щелевая матрешка" позволяет сглаживать рывковые нагрузки на стартер и улучшает процесс обмена рабочих тел, что повышает экономичность и экологические показатели. Значительное улучшение газообмена и экономичности, а также некоторое улучшение экологического показателя двигателя с такой поршневой группой в сочетании с использованием стоп-секторов на дорожках качения можно получить в двухтактных д.в.с.

Устройство и работа поршневой машины рассматривается на примере четырехтактного двигателя внутреннего сгорания, как включающего в себя все существенные признаки и наиболее полно отражающего заявленный технический результат. Вместе с тем будут показаны особенности и преимущества использования поршневой машины также в качестве паровой машины, насоса, компрессора, гидромотора или пневмомотора.

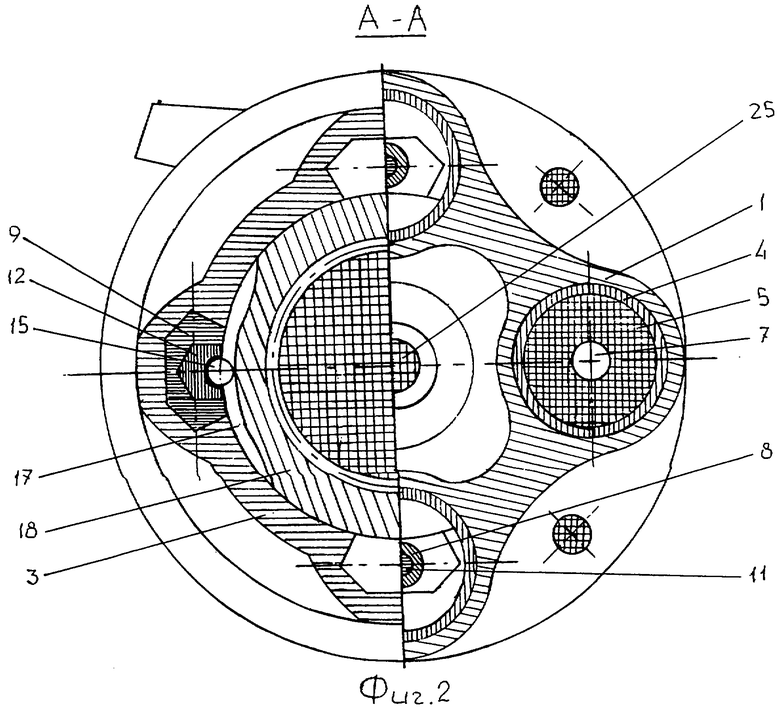

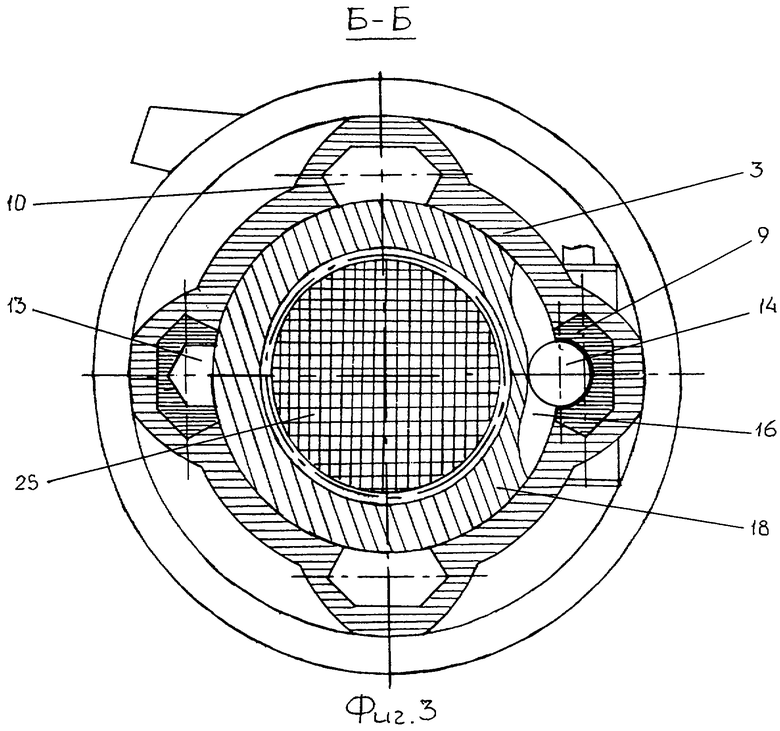

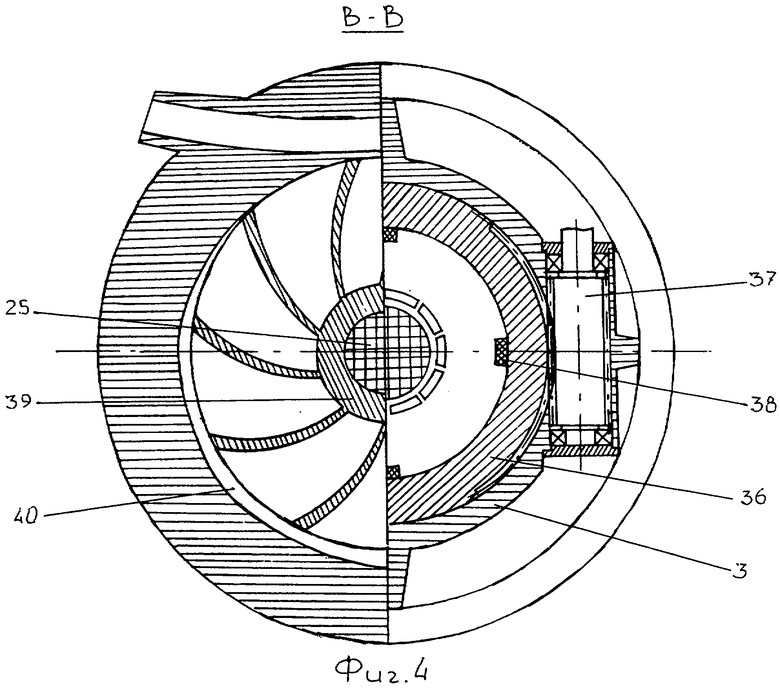

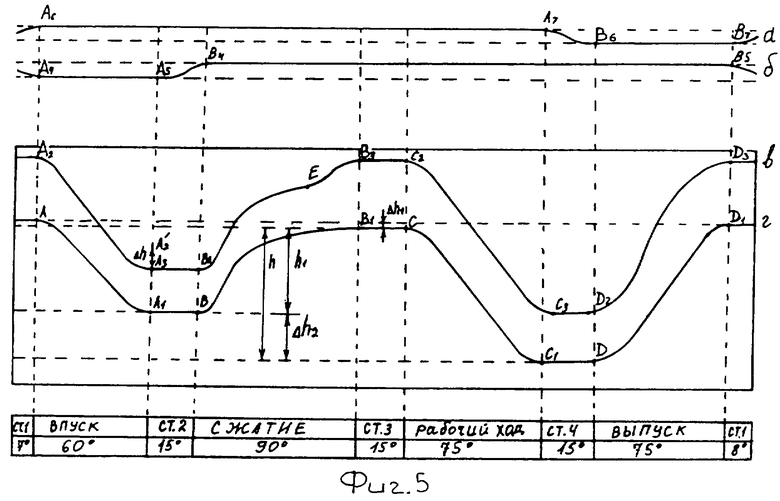

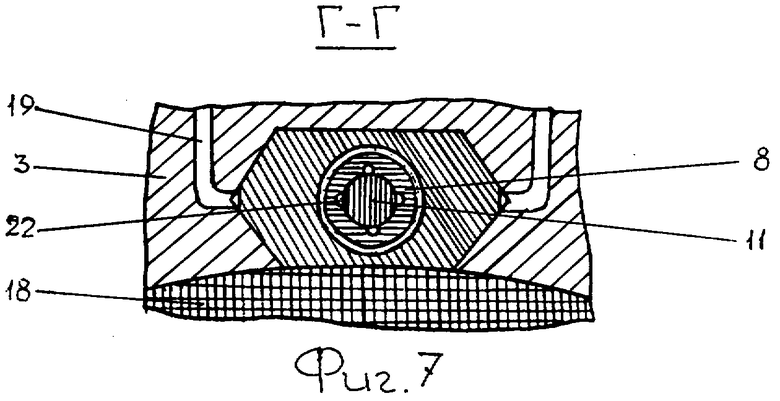

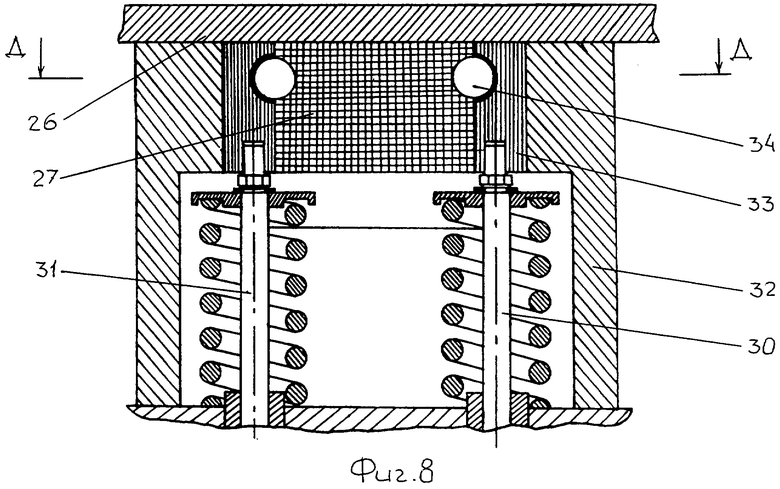

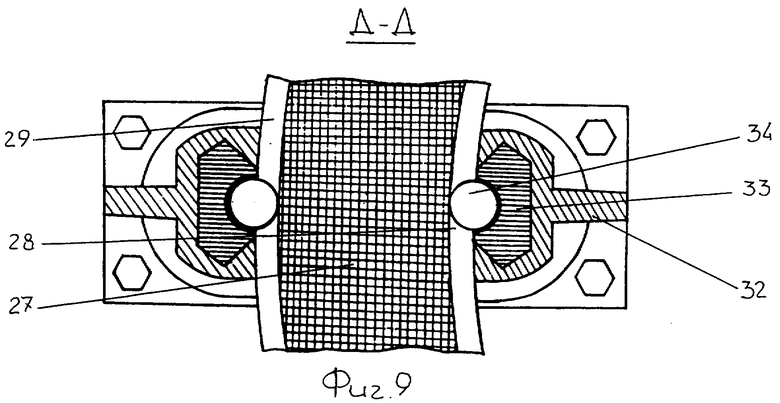

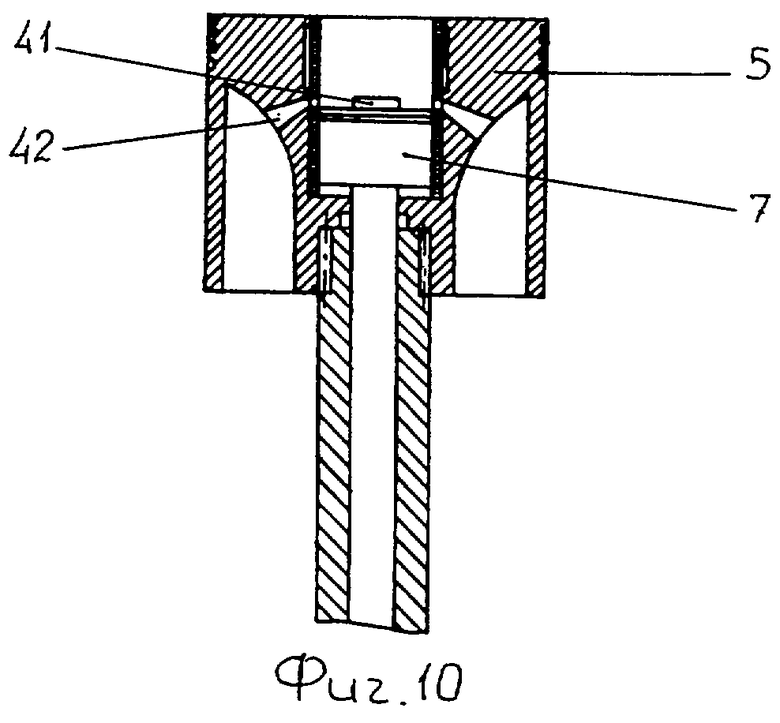

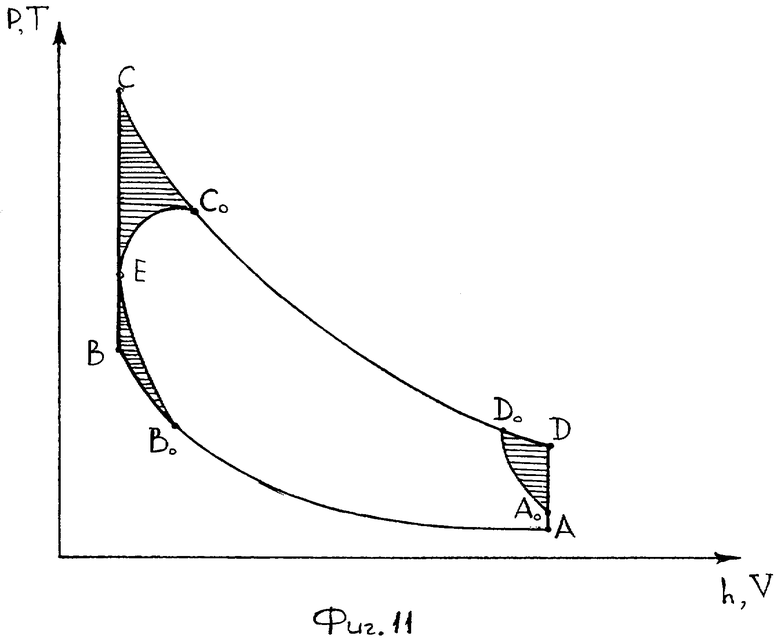

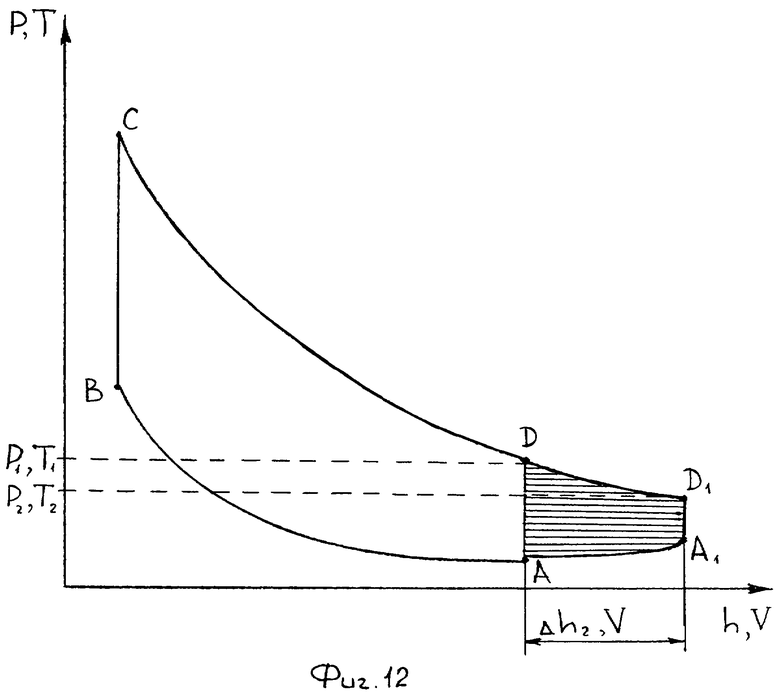

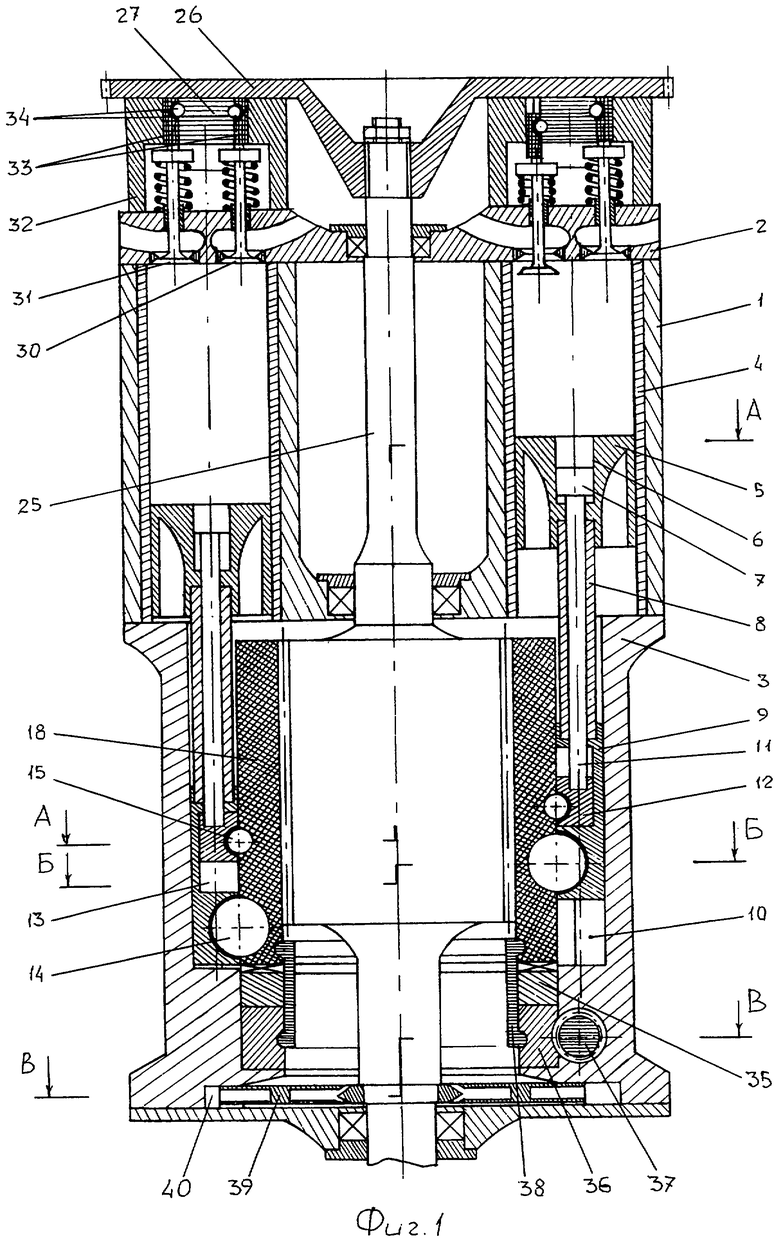

Четырехтактный двигатель внутреннего сгорания, содержащий блок цилиндров, двухступенчатую поршневую группу "матрешка", механизм распределения рабочего тела (газа), механизм изменения степени сжатия и внутрикорпусной центробежный масляный насос, представлен на чертежах, где изображено: на фиг.1 - продольный разрез четырехтактного двигателя внутреннего сгорания; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - угловая развертка на плоскость траекторий дорожек качения; на фиг.6 - местный продольный разрез двухступенчатой поршневой группы "матрешка", вид изнутри; на фиг.7 - разрез Г-Г на фиг.6; на фиг.8 - продольный разрез шатунной колонки механизма газораспределения; на фиг.9 - разрез Д-Д на фиг.8; на фиг.10 - продольный разрез поршневой группы "щелевая матрешка"; на фиг.11 - сравнительная индикаторная диаграмма работы двигателя без использования стоп-секторов и с их использованием; на фиг.12 - сравнительная индикаторная диаграмма работы двигателя без использования дисинусоидальной дорожки качения маховика и с ее использованием.

Двигатель (фиг.1) содержит блок 1 цилиндров, к торцам которого соосно присоединены сверху головка 2 блока цилиндров, а снизу - корпус 3. В аксиально расположенные отверстия блока 1 помещены цилиндры 4, в которых размещены с возможностью возвратно-поступательного перемещения поршни 5, в тела которых соосно вмонтированы цилиндры 6 второй ступени с размещенными в них поршнями 7 второй ступени. Поршни 5 полыми штоками 8 соединены с шатунами 9, размещенными с возможностью возвратно-поступательного перемещения в направляющих гнездах 10, выполненных в корпусе 3. Поршни 7 второй ступени штоками 11 второй ступени, проходящими внутри полых штоков 8, соединены с шатунами 12 второй ступени, размещенными в направляющих гнездах 13, выполненных в теле шатунов 9. В шатунах 9 и 12 выполнены округлые седла, в которые установлены полусферные вкладыши, а в них, в свою очередь, с возможностью свободного вращения - опорные шары соответствующего диаметра - шар 14 и шар 15 второй ступени. Выступающими частями шары 14 и 15 взаимодействуют с волновыми дорожками качения 16 и 17 (фиг.5 обозначены буквами в и г), выполненными на боковой поверхности маховика 18. Поршневые группы второй ступени не взаимосвязаны с поршневыми группами первой ступени и могут перемещаться в осевом направлении одна относительно другой. В зоне постоянного контакта шатуна 9 и стенок направляющего гнезда 10 в корпусе 3 выполнен подводной маслопроводный канал 19 (фиг.6), по которому из системы смазки под давлением подается масло. Далее по разводным каналам 20 и 21, выполненным соответственно в шатунах 9 и 12, масло подается к шарам 14 и 15, а по межштоковым каналам 22 - к поршням 5 и 7, где производится смазка и охлаждение цилиндра 6 второй ступени. Для улучшения компрессии по каналам 23 масло подводится непосредственно под маслосъемные кольца 24.

В верхней части двигателя расположен механизм газораспределения, содержащий колесо 26, жестко насаженное на верхнем конце рабочего вала 25. К нижней части колеса 26 прикреплено преобразующее кольцо 27, на внешней и внутренней стороне которого выполнены двухуровневые дорожки качения 28 и 29 (на фиг.5 обозначены как а и б) для впускного и выпускного клапанов 30 и 31 соответственно. Кроме исполнения функции привода механизма газораспределения, колесо 26 может быть задействовано в запуске двигателя, для чего по его краю выполняется зубчатый венец, входящий в зацепление с шестерней стартера. С целью уменьшения веса, габаритов и себестоимости, упрощения конструкции и обслуживания двигателя, к колесу 26 сверху соосно рабочему валу может быть прикреплен многоручейный шкив, связанный ременной передачей со шкивами компрессора, генератора, водяной помпы, вентилятора, или прикреплена звездочка, цепной передачей связанная со звездочкой какого-либо навесного оборудования. Под колесом 26 на головке 2 блока цилиндров установлены шатунные колонки 32 с выполненными в них направляющими каналами, в которые помещены с возможностью осевого перемещения шатуны 33, управляющие движением впускных 30 и выпускных 31 клапанов. Клапаны 30 и 31 подпружинены пружинами и удерживаются тарелками, закрепленными на концах стержней клапанов. В верхней части шатунов 33 на сторонах, обращенных к преобразующему кольцу 27, выполнены седла с полусферными вкладышами, в которых размещены с возможностью свободного вращения опорные шары 34. Выступающими частями шары 34 взаимодействуют с дорожками 28 и 29 преобразующего кольца 27. При взаимодействии шаров 34 с участками, определяющими плавный переход с одного уровня на другой (на фиг.5 это участки А7В6 и В7А6 на дорожке а и участки В5А4 и А5В4 на дорожке б) при вращении преобразующего кольца 27, шатуны 33 приходят в движение, тем самым толкая клапаны 30 или 31. В нижней части шатунов 33 ввинчены болты, регулирующие зазор, компенсирующий удлинение стержней клапанов при нагревании (тепловой).

Маховик 18 связан с рабочим валом 25 посредством шлицевого соединения с возможностью перемещения в осевом направлении вверх и вниз. Управляет этим движением механизм изменения степени сжатия кулачкового действия, помещенный в корпус 3 ниже маховика 18. Механизм состоит из колец 35 и 36, обращенных друг к другу зубьевидными кулачками. Приводное устройство выполнено на основе винта 37 (по принципу червячного редуктора). От биения колец 35 и 36 и маховика 18 друг о друга предупреждает связующая скоба 38, которая прикреплена к кольцу 35 и верхним выступом взаимодействует с каналом скольжения маховика 18, а нижним - с наклонными каналами на кольце 36. Механизм изменения степени сжатия, кроме применения в поршневых машинах, работающих в качестве двигателей внутреннего сгорания, может быть применен в машинах, работающих, как компрессоры, в качестве регулятора выходного давления и элемента защиты пневмоустановок.

В нижней части двигателя под механизмом изменения степени сжатия расположен внутрикорпусной центробежный масляный насос, рабочее колесо 39 которого насажено на рабочий вал 25 и каналами сообщается с внутрикорпусным пространством, заполненным маслом. При вращении рабочего вала 25 масло под действием центробежной силы выбрасывается из рабочего колеса 39 в улиточную часть 40 корпуса 3, а оттуда через штуцер под давлением - в магистрали системы смазки. Такой насос может быть использован в поршневой машине любого назначения.

На фиг.5 дана угловая развертка траекторий дорожек качения на плоскость по центру их округлости: а - для выпускного клапана 31 механизма газораспределения, б - для впускного клапана 30 механизма газораспределения, в - для поршня 7 второй ступени, г - для поршня 5. Как видно из развертки, каждый полупериод, определяющий ход поршней от одного крайнего положения до другого (то есть такт), не является обратным повторением предыдущего или последующего. Так, участок траектории дорожки г для поршня 5, определяющий его ход вниз "впуск" от точки А до точки A1, отличается от участка, определяющего ход поршня вверх "сжатие" BB1, величиной углов, занимаемых секторов на маховике 18: у сектора "впуск" он занимает угол 60°, а сектор "сжатие" 90°. Так же эти участки отличаются и траекториями изгибов: у сектора "впуск" траектория идет почти равномерно вниз, а у сектора "сжатие" сначала от точки В до середины хода поршня более круто вверх, потом более полого до точки B1. Для тактов "рабочий ход" и "выпуск" картина несколько иная: обе кривые CC1 и DD1 имеют примерно одинаковый угловой сектор (примерно по 75°), а кривизна подъема в секторе "выпуск" от точки D сначала идет более полого, потом более круто. В перегибах дорожек в и г, определяющих крайнее нижнее или крайнее верхнее положение поршней, вместо "мертвых точек" введены стоп-секторы ст.1 (D1A) и (D3A2), ст.2 (A1B) и (А3В2), ст.3 (B1C) и (В3С2) и ст.4 (C1D) и (С3D2). Это участки, траектория которых идет в плоскости, перпендикулярной оси рабочего вала. При взаимодействии шатунов через шары с такими участками поршни какое-то время (определяемое протяженностью стоп-сектора и частотой вращения рабочего вала) находятся в неподвижном положении. На фиг.5 все стоп-секторы маховика 18 имеют одинаковую угловую величину - 15°, но в каждой конкретной поршневой машине она может быть разной, все зависит от технических параметров, закладываемых в машину, ее назначения, частоты вращения рабочего вала, а если это двигатель внутреннего сгорания, то от вида используемого топлива и т. д. Как видно, стоп-сектор на дорожке а преобразующего кольца 27 механизма газораспределения, определяющий положение выпускного клапана 31 "открыт", отрезок В6В7, занимает угол 75°, равный сектору "выпуск" дорожке г маховика 18, а стоп-сектор, определяющий положение "закрыт", отрезок А6А7, занимает угловой сектор 255° и равен сумме секторов "впуск", ст.2, "сжатие", ст.3 и "рабочий ход" на дорожке г. В одном угловом секторе со стоп-секторами ст.1 и ст.4 на дорожке г, на дорожке а кольца 27 для выпускного клапана 31 выполнены плавные переходы с одного уровня на другой, это отрезки В7А6 и А7В6. Для впускного клапана 30 стоп-сектор, определяющий положение "открыто", занимает отрезок А4А5 и угол 60° на дорожке б, а положение "закрыто" отрезок В4В5 и угол 270°. Переходы с одного уровня на другой А5В4 и B5A4 совпадают с угловыми секторами стоп-секторов ст.1 и ст.2 на дорожке г. Стоп-сектор ст.1 (D1A) для поршня 5 на Δh1 выше стоп-сектора ст.3 (B1C). Это означает, что крайнее верхнее положение поршня 5 при смене тактов "выпуск-впуск" будет на Δh1 выше крайнего верхнего положения при смене тактов "сжатие-рабочий ход". А стоп-сектор ст.4(C1D) будет на Δh2 ниже стоп-сектора ст.2. Таким образом, крайнее нижнее положение при смене тактов "рабочий ход-выпуск" на Δh2 ниже крайнего нижнего положения при смене тактов "впуск-сжатие". Выполненная для управления движением поршня 7 второй ступени дорожка в на некоторых участках повторяет траекторию дорожки г, а на некоторых участках сближается или расходится с последней в осевом направлении.

На фиг.5 видно, что сектор "впуск" занимает 60°, а сектор "сжатие" - 90°. В компрессорах и насосах высокого давления эта разница может быть значительно больше, например, "впуск" может занимать 60°, а "сжатие" - 270°, то есть в соотношении 1 к 4,5 с учетом того, что в перегибах траекторий дорожек качения маховика введено два стоп-сектора по 15°.

Конструкция поршневой группы "щелевая матрешка" (фиг.10) имеет следующие особенности: на торцевых поверхностях цилиндров 6 второй ступени выполнены щелевые окна 41, а в поршнях 5 - продувочные каналы 42. При этом продувочные окна 41 совпадают с продувочными каналами 42.

На фиг.11 дана сравнительная индикаторная диаграмма работы двигателя с синусоидальной дорожкой качения и дисинусоидальной с использованием стоп-сектора в момент воспламенения, при одинаковых прочих условиях. Поскольку процесс воспламенения не может быть мгновенным, а занимает определенное время, хотя и очень малое, при высоких оборотах двигателя с использованием кривошипно-шатунного механизма или маховиков с синусоидальной дорожкой качения происходит большое падение процента КПД. Чтобы уменьшить эти потери, в двигателе устанавливают опережающее зажигание (воспламенение горючей смеси или впрыск топлива начинается, когда поршень еще не дошел до верхней "мертвой" точки, на диаграмме это точка В0, на дуге, характеризующей процесс сжатия и начинающейся в точке А). Далее по дуге до точки Е (которая соответствует верхней "мертвой" точке) и точки С0 идет процесс сгорания топлива, при котором повышается температура и давление газов, которые давят на поршень. От точки Е начинается рабочий ход поршня и продолжается до точки D0, когда открывается выпускной клапан и начинается резкое падение давления газов. Поскольку отработавшие газы при высоких оборотах двигателя не могут мгновенно выброситься в выпускной тракт, в целях уменьшения отрицательной работы поршня по их вытеснению, выпускной клапан открывается раньше, чем поршень достиг крайнего нижнего положения (нижней "мертвой" точки). В точке D0 открывается выпускной клапан, происходит резкое падение давления выхлопных газов в цилиндре, и индикаторная линия идет по дуге D0A0. Таким образом, полезная работа, совершенная поршнем в двигателе с синусоидальной дорожкой качения маховика, равна площади AB0EC0D0A0. В двигателе с дисинусоидальной дорожкой качения с использованием стоп-сектора при смене тактов "сжатие-рабочий ход" воспламенение горючей смеси или впрыск топлива начинается в начале стоп-сектора, поэтому дуга, характеризующая процесс сжатия, имеет вид от точки А до точки В, то есть от крайнего нижнего положения до крайнего верхнего. В точке В начинается воспламенение, и поскольку поршень уже находится в неподвижном состоянии, то нарастание температуры и давления идет без изменения объема, по прямой ВС. При выходе из стоп-сектора, в точке С, начинается рабочий ход поршня, который характеризуется дугой CD. Точка D находится в начале нижнего стоп-сектора, определяющего смену тактов рабочий ход-выпуск, когда открывается выпускной клапан, поэтому поршень совершает работу от крайнего верхнего до крайнего нижнего положения. Полезная работа такого двигателя определяется площадью ABCD. Из сравнительной диаграммы видно, что эта площадь больше. Объясняется это тем, что поршень не совершает отрицательной работы по преодолению нарастающего давления продуктов сгорания в результате раннего зажигания, эта работа определяется площадью В0ВЕ. В результате того, что в первом случае рабочий ход поршня начался от точки Е, а процессы горения еще не завершились, не совершается работа, определяющаяся площадью ЕСС0. Поршень еще не достиг крайнего нижнего положения, а выпускной клапан уже открывается и газы, которые могли бы еще совершать работу над поршнем, выбрасываются в выпускной тракт, потеря этой работы определяется площадью D0DA0. Все эти три площади на фиг.11 изображены заштрихованными, их сумма определяет потенциальный прирост КПД, который можно получить, если в двигателе использованы дисинусоидальные дорожки качения со стоп-секторами при смене тактов "сжатие"-"рабочий ход" и "рабочий ход"-"выпуск".

В карбюраторных или инжекторных двигателях при вхождении поршней в стоп-сектор ст.3 происходит воспламенение горючей смеси искровым разрядом, а в дизельных двигателях начинается впрыск топлива. В двухтактных поршневых машинах с принудительным распределением рабочих тел (паровые машины, пневмо- и гидромоторы) во время смены тактов в стоп-секторах происходит перекрытие клапанов, когда клапаны меняют свое положение.

На фиг.12 изображена сравнительная индикаторная диаграмма работы машины с использованием дисинусоидальной дорожки качения и без ее использования. В двигателях внутреннего сгорания с четырехтактным циклом работы признак дисинусоидальности (двухамплитудность) позволяет получить двухобъемный режим работы двигателя. На фиг.5 видно, что ход поршня во время выполнения тактов "рабочий ход"-"выпуск" на Δh2 больше, чем при выполнении тактов "впуск"-"сжатие". На фиг.12 видно, что от точки D поршень продолжает совершать работу на расстояние Δh2 до точки D1, в то время как в двигателе с однообъемным режимом от точки D уже начинается "выпуск", а следовательно, можно получить потенциальный прирост КПД, обозначенный заштрихованной площадью DD1A1A. Чем больше Δh2, тем больший прирост КПД можно получить. Кроме того, из фиг.12 видно, что в двигателях с двухобъемным режимом работы температура Т2 и давление Р2 выхлопных газов на момент начала выпуска меньше, чем в двигателях с однообъемным режимом работы, где их значения выше и составляют соответственно T1 и P1. Поскольку давление выхлопных газов перед выхлопом меньше, то и звук выхлопа будет тише, а уменьшение температуры выхлопа уменьшает тепловые выбросы в атмосферу, что также делает двигатели с двухобъемным режимом работы более экологичными. При этом появляется возможность усовершенствования выхлопного тракта, например можно выполнить его из алюминия, а при достаточно большом значении Δh2, даже из тугоплавких пластиков, что сделает выхлопной тракт более корозиоустойчивым и легким. Низкая температура выхлопа увеличит срок службы деталей газораспределительного механизма двигателя.

Работа четырехтактного д.в.с. рассматривается на примере одного цилиндра.

Первому такту "впуск" соответствует ход поршня 5 и поршня 7 второй ступени вниз в результате взаимодействия шатуна 9 через шар 14 и шатуна второй ступени 12 через шар 15 с первым полупериодом дорожек г и в вращающегося маховика 18. На фиг.5 эти участки обозначены кривыми AA1 на дорожке г и А2А3 на дорожке в. Кривая А2А3 вниз идет более круто, чем кривая AA1. В результате этого межцентровое расстояние шаров 14 и 15 сокращается, что вызывает движение шатуна 12 второй ступени в теле шатуна 9. Шатун 12 в свою очередь через шток 11 перемещает поршень 7 второй ступени в поршне 5 из верхнего положения в нижнее на расстояние Δh. Во все время выполнения поршнями 5 и 7 такта "впуск" впускной клапан 30 открыт, так как шатун и шар, управляющие его движением, взаимодействуют с нижним уровнем дорожки б преобразующего кольца 27, обозначенным участком А4А5, и горючая смесь или воздух засасываются из впускного коллектора в цилиндры 4 и 6. Выпускной же клапан 31 в это время закрыт, потому как управляющие его движением шатун 33 и шар 34 взаимодействуют с верхним уровнем дорожки а, обозначенным участком А6А7, и поэтому выпускной коллектор закрыт. После выполнения такта "впуск" шатуны 9 и 12 с шарами 14 и 15, а следовательно, и поршни 5 и 7 входят в нижние стоп-секторы ст.2, обозначенные участками A1B на дорожке г и А3В2 на дорожке в. Войдя в стоп-секторы, поршни на некоторое время прекращают свое движение. В это же время дорожка б впускного клапана 30 плавно переходит с нижнего уровня на верхний, участок А5В4. Шатун и шар впускного клапана 30 на этом участке перемещаются из нижнего положения в верхнее, отпуская впускной клапан 30, который под действием пружины поднимется вверх и закроет впускной коллектор. Выпускной клапан 31 при этом остается закрытым.

По выходе из стоп-сектора ст.2 поршни 5 и 7 начинают движение вверх, т.е. начинается второй такт "сжатие". Процесс сжатия обозначен вторым полупериодом на дорожках г и в кривыми BB1 и В2В3. В начале подъема кривые идут круто вверх, потом по мере повышения давления в надпоршневом пространстве в цилиндрах кривые идут более полого. Так как с начала сжатия траектория дорожки в точно повторяет траекторию дорожки г, поршни 5 и 7 двигаются синхронно, но в точке Е, когда поршень 5 почти достиг крайнего верхнего положения, дорожка в уходит круто вверх. Происходит увеличение межцентрового расстояния шаров 14 и 15, что вызывает движение шатуна 12 второй ступени в теле шатуна 9 вверх. Шатун 12 в свою очередь через шток 11 перемещает поршень 7 второй ступени в поршне 5 на Δh вверх, перемещая его из нижнего положения в верхнее. То есть, завершая такт "сжатие", рабочие поверхности обоих поршней будут находиться в одной плоскости. Таким образом, в конце такта поршень 7 фактически один дожимает горючую смесь до расчетного значения. Достигнув верхнего положения, шатуны 9 и 12 начинают взаимодействовать с стоп-секторами ст.3, это участок B1C на дорожке г и участок В3С2 на дорожке в. Поршни 5 и 7 опять на некоторое время прекращают свое движение. В начале взаимодействия шатунов 9 и 12 со стоп-сектором ст.3 или чуть раньше происходит воспламенение сжатой горючей смеси электрическим искровым разрядом или впрыск дизельного топлива в раскаленный сжатый воздух насосом высокого давления, т.е. начинается процесс воспламенения и сгорания горючего. Процесс горения продолжается в момент, когда поршни 5 и 7 находятся в неподвижном состоянии.

По окончании взаимодействия шатунов 9 и 12 с стоп-секторами ст.3 начинается выполнение третьего такта "рабочий ход", определенного третьим полупериодом, это участок CC1 на дорожке г и участок С2С3 на дорожке в. Продукты сгорания с большим давлением давят на рабочие поверхности поршней 5 и 7, которые через полый шток 8 и шток 11 толкают шатун 9 и шатун второй ступени 12 вниз. Шатуны 9 и 12 через шары 14 и 15, в зависимости от направления спуска канавок, вращают маховик 18 вправо или влево, а маховик 20 через шлицевое соединение вращает рабочий вал 25. Глубина спуска траекторий дорожек г и в при выполнении такта "рабочий ход" на Δh2 ниже глубины спуска этих дорожек при выполнении такта "впуск", что позволяет получить дополнительно выполненную работу. По завершении такта "рабочий ход" шатуны 9 и 12 с поршнями 5 и 7 начинают взаимодействовать с нижними стоп-секторами ст.4, на дорожке г это участок C1D, а на дорожке в это участок C3D2, и опять находятся в неподвижном положении на время взаимодействия с этим стоп-сектором. В это время дорожка а кольца 27 для выпускного клапана 31 начинает плавно переходить с верхнего уровня на нижний, это участок А7В6. Взаимодействуя с этим переходом, шатун и шар выпускного клапана 31 переходят из верхнего положения в нижнее, при этом, преодолевая сопротивление пружины, опускают выпускной клапан 31, а он открывает выпускной коллектор, т.е. начнается выпуск отработавших газов. В этом положении выпускной клапан 31 остается на все время выполнения такта "выпуск", это участок В6В7 на дорожке а.

Во время выполнения такта "рабочий ход" дорожка в повторяет траекторию дорожки г и поршни 5 и 7 двигаются синхронно. Далее шатуны 9 и 12 начинают взаимодействовать с кривыми подъема четвертого полупериода DD1 и D2D3, определяющими характер хода поршней 5 и 7 при выполнении четвертого такта "выпуск". Вначале эти кривые идут полого, потом более круто вверх. Также как и при выполнении такта "рабочий ход", при выполнении такта "выпуск" поршни 5 и 7 двигаются синхронно, вытесняя отработавшие газы в выпускной коллектор. Закончив выполнение такта "выпуск", шатуны 9 и 12 начинают взаимодействовать со стоп-секторами ст.1, определенными участками D1A на дорожке г и D3A2 на дорожке в. Для лучшего вытеснения отработавших газов стоп-секторы ст.1 на Δh1 выше стоп-секторов ст.3. В это время на дорожках а и б кольца 27 начинаются плавные переходы этих канавок с одного уровня на другой. Дорожка а для выпускного клапана 31 плавно переходит с нижнего уровня на верхний, это участок В7А6, а следовательно, и шатун 33 выпускного клапана 31, взаимодействуя с этим переходом, также перемещается из нижнего положения в верхнее, отпуская выпускной клапан 31, который под действием пружины поднимается вверх и закрывает выпускной коллектор. Дорожка б для впускного клапана 30, напротив, плавно переходит с верхнего уровня на нижний, это участок B5А4 и, следовательно, шатун, управляющий движением впускного клапана 30, перемещается из верхнего положения в нижнее и, преодолевая сопротивление пружины, опускает клапан вниз, открывая впускной коллектор. То есть во время взаимодействия поршневой группы с стоп-сектором ст.1 происходит перекрытие клапанов. По выходе поршневой группы из стоп-сектора ст.1 цикл возобновляется.

Механизм изменения степени сжатия работает следующим образом. Винт 37 под воздействием привода вращают в ту или иную сторону в зависимости от характера изменения (уменьшения или увеличения) степени сжатия. Винт 37, в свою очередь, приводит во вращение кольцо 36, которое ограничено возвратно-поворотным движением в плоскости, перпендикулярной оси рабочего вала 25, то есть вправо-влево. Вращаясь, кольцо 36 своими кулачками взаимодействует с кулачками кольца 35, которое имеет возможность перемещаться в осевом направлении рабочего вала 25, то есть вверх-вниз. В результате этого взаимодействия кольцо 36 поднимает или опускает кольцо 35, а оно, в свою очередь, через упорный подшипник перемещает маховик 18. Таким образом осуществляется изменение объема камеры сгорания, а следовательно, и степени сжатия рабочего тела.

Особенность работы поршневой группы "щелевая матрешка" состоит в том, что поршень 7 (см. фиг.10) второй ступени, опускаясь в момент впуска, открывает щелевые окна 41, выполненные в цилиндре 6 второй ступени и, соответственно, продувочные каналы 42, выполненные в поршне 5. Когда щелевые окна 41 открыты, то через продувочные каналы 42 надпоршневое и подпоршневое пространства соединяются и рабочее тело получает возможность свободного перетока из подпоршневого пространства в надпоршневое и наоборот.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаровой двигатель внутреннего сгорания | 2018 |

|

RU2680913C1 |

| ВИНТОШАРОВОЙ ЧЕТЫРЕХТАКТНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2347088C1 |

| СПОСОБ УПРАВЛЕНИЯ АКСИАЛЬНО-ПОРШНЕВЫМ ДВИГАТЕЛЕМ И АКСИАЛЬНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ | 2016 |

|

RU2634974C2 |

| СПОСОБ УПРАВЛЕНИЯ АКСИАЛЬНО-ПОРШНЕВЫМ ДВИГАТЕЛЕМ И АКСИАЛЬНО-ПОРШНЕВОЙ ДВИГАТЕЛЬ | 2016 |

|

RU2628831C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2423615C2 |

| АКСИАЛЬНО-ПОРШНЕВАЯ МАШИНА | 2001 |

|

RU2203427C2 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2211344C1 |

| ОППОЗИТНЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) И ОППОЗИТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2669434C2 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2182241C2 |

| МЕХАНИЗМ ПЕРЕДАЧИ ДВИЖЕНИЯ ОТ ПОРШНЕЙ НА ВЫХОДНОЙ ВАЛ ОППОЗИТНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2391524C1 |

Машина может быть использована в качестве двигателя внутреннего сгорания, паровой машины, насоса, компрессора, а также гидро- и пневмомотора. Машина содержит корпус, вал с маховиком с дисинусоидальной волновой дорожкой качения на боковой поверхности. Поршни со штоками и шатунами установлены в аксиально расположенных цилиндрах. В пазах шатунов установлены опорные шары с возможностью движения вместе с шатунами по дорожке качения. Механизм распределения рабочего тела состоит из преобразующего кольца, соосно прикрепленного к диску, жестко посаженному на вал, установленных в головке блока цилиндров впускных и выпускных клапанов, шатунов с пазами, в которых установлены опорные шары с возможностью движения вместе с шатунами и взаимодействия с двухуровневыми дисинусоидальными дорожками качения, выполненными на внешней и/или внутренней поверхности преобразующего кольца. Ниже маховика установлен механизм изменения степени сжатия рабочего тела. Изобретение обеспечивает повышение надежности, улучшение процессов распределения рабочих тел, уменьшение веса, габаритов, себестоимости машины, а также упрощение обслуживания. 3 з.п. ф-лы, 12 ил.

| ПОРШНЕВАЯ МАШИНА | 1990 |

|

RU2016203C1 |

| БЕСКРИВОШИПНЫЙ ДВУХТАКТНЫЙ ДИЗЕЛЬ | 1997 |

|

RU2128774C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2042033C1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115810C1 |

Авторы

Даты

2005-12-27—Публикация

2004-01-29—Подача