Предлагаемое изобретение относится к электронной технике, в частности к технологическим процессам изготовления пленочных резисторов.

Известен «Способ изготовления прецизионных чип-резисторов по гибридной технологии» (RU 2402088 C1 опубл. 20.10.2010 г., МПК H01C 17/06), содержащий последовательное формирование на изоляционной подложке на основе толстопленочной технологии электродных контактов. На основе тонкопленочной технологии формирование резистивного слоя с последующим ломанием изоляционной подложки на чипы. Вначале на шлифованную (тыльную) поверхность изоляционной подложки наносят методом трафаретной печати слой серебряной или серебряно-палладиевой пасты с последующим ее вжиганием, образуя тем самым электродные контакты на тыльной стороне подложки. Затем на полированную (лицевую) сторону изоляционной подложки методом вакуумной (тонкопленочной) технологии напыляют резистивный слой, методом фотолитографии и ионного травления осуществляют образование топологии резистивного слоя на подложке, после чего методом трафаретной печати на лицевой стороне подложки поверх резистивного слоя наносят слой низкотемпературной серебряной пасты с последующим ее вжиганием, образуя тем самым электродные контакты на лицевой стороне. Далее методом лазерной подгонки подгоняют величину сопротивления резисторов в номинал. Затем методом трафаретной печати наносят на резистивный слой с последующим вжиганием слой низкотемпературной защитной пасты, образуя защитный слой, скрайбируют и ломают пластину изоляционной подложки на ряды (полосы) методом вакуумной (тонкопленочной) технологии из сплава никеля с хромом на торцы рядов напыляют торцевой слой, соединяя при этом электрически между собой электродные контакты лицевой и тыльной сторон подложки, ломают ряды на чипы, гальваническим методом наносят поверх электродов - торцевого, на лицевой и на тыльной сторонах - слой никеля, а поверх слоя никеля гальваническим методом наносят слой припоя (сплав олова со свинцом).

Наиболее близким по технической сущности является «Способ изготовления толстопленочных резистивных элементов» ((RU 2086027 C1 опубл. 27.07.1997 г., МПК H01C 17/06), путем восстановления в локальном объеме, включающий последовательное нанесение методом трафаретной печати на изолирующую подложку резистивного и проводниковых слоев, их сушку и вжигание в воздушной атмосфере. Причем сначала наносят первый проводниковый слой, поверх него наносят резистивный слой. Затем поверх резистивного слоя наносят второй проводниковый слой, при этом для формирования проводниковых слоев используют пасту, включающую агент-восстановитель или вещество, разлагающееся при вжигании с образованием такого восстановителя, а для формирования резистивного слоя - пасту, содержащую порошок стекла или стеклокерамической композиции и органическое связующее.

Недостатками известных способов изготовления толстопленочных резисторов являются сложность изготовления резистивных элементов, низкие радиотехнические характеристики.

Технический результат предлагаемого изобретения состоит в том, что упрощается технологический процесс при улучшении качества поверхности резистивного слоя, улучшении радиотехнических характеристик, в частности повышение точности номинала резистивных элементов, а также КСВ (коэффициента стоячей волны).

Сущность предлагаемого изобретения заключается в том, что способ изготовления толстопленочных резистивных элементов включает последовательное нанесение методом трафаретной печати на изолирующую подложку проводникового и резистивного слоев и, вжигание в воздушной атмосфере.

Новыми признаками, обеспечивающими достижение технического результата является то, что чередуют нанесение проводникового слоя с вжиганием его на отдельные участки изолирующей подложки, при температуре 840-860°C в течение 55±5 минут, затем осуществляют нанесение резистивного слоя, а вжигание его при температуре 805±2°C в течение 70±5 минут, затем производят контроль номинала резистивных элементов, при завышенном номинале подгонку производят при температуре 820±10°C в течение 5-10 минут, а при заниженном номинале при температуре 690±10°C в течение 5-10 минут, далее производят лужение в расплавленном припое окунанием при температуре 250±10°C

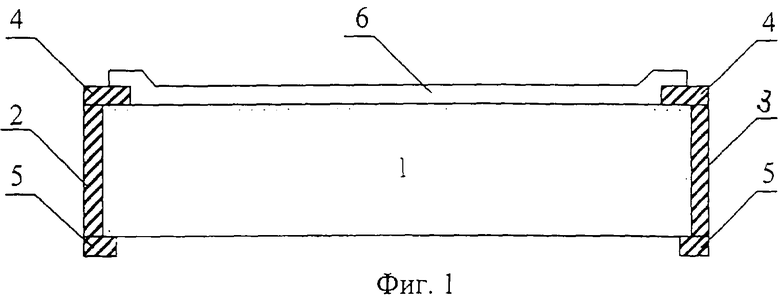

На фиг.1 изображена изолирующая подложка с проводниковыми и резистивными слоями

Изолирующая подложка с проводниковыми и резистивными слоями состоит из изолирующей подложки 1 с торцами 2, 3, и плоскостями 4, 5 Изготовление толстопленочных резисторов по предлагаемому способу производят следующим образом: проводники и резисторы изготавливаются способом трафаретной печати. На изолирующую подложку 1 (торцы 2 и 3 и плоскости 4 и 5) последовательно наносят проводниковую пасту, например серебряно-палладиевую. После каждого нанесения вжигают на воздухе при температуре 850°C в течение 50 минут. Затем наносят резистивную, например, рутениевую пасту 6 и вжигают на воздухе при температуре 805°C в течение 70 минут.

Контроль электрических параметров после вжигания резистивного слоя осуществляют по сопротивлению и СВЧ характеристикам.

При завышенном номинале резистора производится подгонка сопротивления в муфельной печи при температуре 820±10°C в течение 5-10 минут, а при заниженном номинале при температуре 690±10°C в течение 5-10 минут. При соответствии технических характеристик требуемым, производят лужение изолирующей подложки с нанесенным на нее проводниковым и резистивным слоями в расплавленном припое, например, ПСрОС - 3-58 окунанием при температуре 260°C

Таким образом, при простоте изготовления толстопленочных резисторов улучшается качество поверхности резистивного слоя, а также радиотехнических характеристик, в частности повышается точность номинала резистивных элементов, а также уменьшается КСВ (коэффициента стоячей волны).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2014 |

|

RU2552631C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2014 |

|

RU2552626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОПЛЁНОЧНЫХ СТРУКТУР ДЛЯ ТЕПЛОЭЛЕКТРИЧЕСКИХ ГЕНЕРАТОРОВ | 2020 |

|

RU2755344C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОПЛЁНОЧНЫХ РЕЗИСТОРОВ | 2021 |

|

RU2776657C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2020 |

|

RU2755943C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОПЛЁНОЧНЫХ РЕЗИСТОРОВ | 2021 |

|

RU2770906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОПЛЁНОЧНЫХ РЕЗИСТОРОВ | 2021 |

|

RU2770908C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ЧИП-РЕЗИСТОРОВ ПО ГИБРИДНОЙ ТЕХНОЛОГИИ | 2009 |

|

RU2402088C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИП-РЕЗИСТОРОВ | 2014 |

|

RU2551905C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИП-РЕЗИСТОРОВ | 2014 |

|

RU2552630C1 |

Предлагаемое изобретение относится к электронной технике, в частности к технологическим процессам изготовления пленочных резисторов. Способ изготовления толстопленочных резистивных элементов включает последовательное нанесение методом трафаретной печати на изолирующую подложку проводникового и резистивного слоев с последующим вжиганием его в воздушной атмосфере. Улучшение качества поверхности резистивного слоя, а также радиотехнических характеристик устройств с таким пленочным резистором является техническим результатом изобретения. В предложенном способе чередуют нанесение проводникового слоя с вжиганием его на отдельные участки изолирующей подложки, при температуре 840-860°C в течение 55±5 минут, затем осуществляют нанесение резистивного слоя и вжигание его при температуре 805±2°C в течение 70±5 минут поэтапно, с последующим контролем номинала резистивных элементов, причем при завышенном номинале подгонку производят при температуре 820±10°C в течение 5-10 минут, а при заниженном номинале - при температуре 690±10°C в течение 5-10 минут, после чего производят лужение в расплавленном припое окунанием при температуре 250±10°C. 1 ил.

Способ изготовления толстопленочных резистивных элементов, включающий последовательное нанесение методом трафаретной печати на изолирующую подложку проводникового и резистивного слоев, вжигание их в воздушной атмосфере, отличающийся тем, что чередуют нанесение проводникового слоя с вжиганием его на отдельные участки изолирующей подложки при температуре 840-860°C в течение 55±5 мин, затем осуществляют нанесение резистивного слоя, а вжигание его при температуре 805±2°C в течение 70±5 мин поэтапно, затем производят контроль номинала резистивных элементов, при завышенном номинале подгонку производят при температуре 820±10°C в течение 5-10 мин, а при заниженном номинале при температуре 690±10°C в течение 5-10 мин, далее производят лужение в расплавленном припое окунанием при температуре 250±10°C.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1994 |

|

RU2086027C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ЧИП-РЕЗИСТОРОВ ПО ГИБРИДНОЙ ТЕХНОЛОГИИ | 2009 |

|

RU2402088C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ РЕЗИСТИВНОЙ ПЛЕНКИ | 1997 |

|

RU2159475C2 |

| CN 101140820 A, 12.03.2008 | |||

| CN 1974457 A, 06.06.2007 | |||

| US 6180164 B1, 30.01.2001. | |||

Авторы

Даты

2013-10-27—Публикация

2012-06-01—Подача