Уровень техники

Известен способ получения толстопленочных резисторов [1], согласно которому резистор изготавливают традиционными методами толстопленочной технологии, включающими последовательное нанесение методом трафаретной печати на изолирующую подложку проводникового и резистивного слоев, их сушку и вжигание в воздушной атмосфере, причем сначала наносят первый резистивный слой, а затем поверх резистивного слоя второй проводниковый слой, при этом для формирования проводниковых слоев используют проводниковую пасту, включающую агент - восстановитель (бор, алюминий и другие), или вещество, разлагающееся при вжигании с образованием такого восстановителя (борида никеля и др.), а для формирования резистивного слоя пасту, содержащую порошок стекла, или стеклокерамическую композицию и органическое связующее.

Недостатком технологии является недостаточно высокий выход годных кристаллов и относительно низкий термический коэффициент сопротивления, обусловленный неоднородным распределением компонентов в теле резистора.

Известен способ изготовления прецизионных чип - резисторов по гибридной технологии, защищенный патентом [2]. Отличием предлагаемого способа является формирование электродных контактов на тыльной стороне подложки, что усложняет технологический процесс и снижает выход годных компонентов за счет неоднородности резистивного слоя.

За прототип был взят способ изготовления толстопленочных резистивных элементов [3], включающий последовательное нанесение методом трафаретной печати на изолирующую подложку проводникового и резистивного слоев с последующим вжиганием в воздушной атмосфере. В известном способе чередуют нанесение проводникового слоя с вжиганием его на отдельном участке изолирующей подложки при температуре 805°С в течение 70±5 минут поэтапно с последующим контролем номинала резистивных элементов, причем при завышенном номинале подгонку проводят при температуре 690±10°С в течение 5-10 минут, далее проводят лужение в расплавленном припое окунанием при температуре (250±10)°C.

Существенным недостатком способа является технологическая сложность, следствием которой является низкий выход годных резисторов, связанный с необходимостью подгонки номиналов резисторов при большом разбросе величины их сопротивления.

Техническая задача

Техническим результатом является повышение однородности резистивных слоев и термического коэффициента сопротивления и повышение выхода годных резисторов за счет сокращения количества технологических операций и повышения возможностей управления технологическим процессом за счет внешнего электромагнитного поля.

Решение

Для решения поставленной технической задачи прилагается следующее изобретение.

Способ получения толстопленочных резисторов, включающий нанесение резистивной пасты на поверхность диэлектрической подложки и вжигание слоя при температуре 810-850°С, отличающийся тем, что с целью повышения однородности резистивного слоя и выхода годных вжигание проводят при электромагнитном воздействии частотой 60-80 МГц.

Изготовление толстопленочных резисторов по предлагаемому способу производится следующим образом:

В качестве основы изготавливаемых резисторов используется изолирующая подложка (например, керамическая пластина). Вначале па изолирующей подложке формируются планарные контакты путем нанесения проводниковой пасты методом трафаретной печати на лицевую поверхность подложки (на которой будет сформирован резистивный слой) с последующим вжиганием. Затем формируют резистивный слой посредством нанесения высокотемпературной резистивной пасты методом трафаретной печати с последующим вжиганием при высокочастотном электромагнитном воздействии на расплавленную пасту. При температуре вжигания ниже 810°С в слое резистивной пасты сохраняется неоднородность распределения металлической фазы, что приводит к разбросу параметров резисторов в пределах 40-60%. Это требует использования дополнительной операции подгонки резисторов. При температуре выше 850°С однородность слоев практически не изменяется, но расход энергии на нагревание и время остывания полученных структур повышает себестоимость их производства.

Воздействие высокочастотными электромагнитными колебаниями частотой ниже 60 КГц приводит к недостаточному повышению однородности резистивного слоя (разброс сопротивления достигает 40%), увеличение частоты колебаний выше 80 МГц также не приводит к росту положительного эффекта. Выбор параметров управляющих ультразвуковых воздействий основан на теории, описанной в [4]. Сущность метода состоит в том, что управление системами, обладающими значительной энергией (например, технологические процессы, связанные с нагреванием) не очень удобно путем изменения температуры процесса, в связи с высокой инерционностью этого канала управления. Нагрев переводит системы в метастабильное состояние, которым можно управлять относительно небольшими воздействиями и осуществлять, например, фазовый переход, приводящий систему в желаемое состояние (требуемое состояние). Внешние, относительно низкоэнергетические воздействия позволяют управлять с меньшей инерционностью, быстро и точно достигая желаемого результата. По типу энергия управляющих воздействий может отличаться от источника базовой энергии системы. В применении к сложной гетерогенной системе, какой является толстая пленка, в состав которой входят оксиды (стекло), частицы металла, или сплава, органическая связка, принципиально важными являются кинетические показатели нагревания композита. Разные коэффициенты температуропроводности системы приводят к разной подвижности элементов системы - частицы металла нагреваются быстрее и становятся более подвижными. Небольшие управляющие воздействия помогают частицам металла образовать достаточно прочную пленку в объеме композита (выгода такой консолидации диктуется термодинамикой - энергия консолидированной системы меньше энергии хаотической). Электромагнитные поля способствую процессу самоорганизации, в результате которой связываются частицы примерно одинакового размера, что обеспечивает возможность протекания тока с минимальным сопротивлением и обеспечивает минимум токовых шумов прибора.

При необходимости осуществляют подгонку резисторов методом удаления части резистивного слоя сфокусированным лучом лазера. Далее формируется дополнительный защитный слой посредством нанесения либо высокотемпературной защитной пасты методом трафаретной печати с последующей сушкой и вжиганием и разделением подложек на чипы.

Пример

В качестве основы резистора использовалась изолирующая подложка из алюмооксидной керамики. Технологический процесс изготовления резисторов включал следующую последовательность операций:

1. Нанесение на лицевую сторону подложки методом трафаретной печати слоя высокотемпературной проводниковой пасты ПП-8.

2. Сушка в ИК-печи при 150°С в течение 20 минут для удаления органической связки.

3. Вжигание в конвейерной печи при температуре до 840°С в течение 10 минут для формирования контактов.

4. Формирование резистивного слоя посредством нанесения высокотемпературной резистивной пасты.

5. Сушка нанесенного слоя в печи инфракрасного нагрева при температуре 150°С в течение 25 минут.

6. Вжигание в мультизонной печи при максимальной температуре 850°С в течение 5 минут при высокочастотном электромагнитном воздействии.

7. Формирование защитного слоя посредством нанесения высокотемпературной защитной пасты (ТУ 011000387275) на резистивный слой.

8. Сушка нанесенного защитного слоя в ИК-печи при 150°С в течение 20 минут.

9. Вжигание защитного слоя в мультизонной печи при максимальной температуре 600°С в течение 10 минут.

10. Подгонка резисторов сфокусированным лазерным пучком (при необходимости).

11. Контроль сопротивления резисторов проводили по ГОСТ 21342.20-78 «Резисторы. Метод измерения сопротивления». Температурный коэффициент сопротивления (ТКС) измеряли согласно ГОСТ 21842.15-78. «Резисторы. Метод определения температурной зависимости сопротивления».

Наработку оценивали+ по ГОСТ 25359-82 «Изделия электронной техники. Общие требования по надежности и методам испытаний».

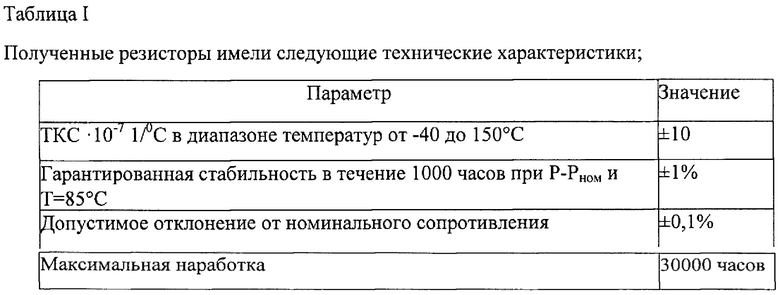

Надежность резисторов подтверждена испытаниями. Интенсивность отказов в предельно допустимых режимах эксплуатации (Р=Рном, Т=85°С) не более 1-10 1/ч в течение наработки = 30000 часов в пределах срока службы (Тон)=25 лет.

Себестоимость производства резисторов снизилась по сравнению с базовым вариантом на 35% за счет исключения операций формирования дополнительных слоев и повышения выхода годных с 72% до 97%.

Литература

1. Патент РФ №2086027 МПК Н01С 17/06, опубл. 27.07.1997 г.

2. Патент РФ №2402088, МПК Н01С 17/06, Н01С 17/28, опубл. 20.10.2010 г.

3. Патент РФ №2497217, МПК Н01С 17/06, опубл. 27.10.2013 г.

4. Косушкин В.Г. Управление ростом кристаллов низкоэнергетическими воздействиями (Монография) Из-во научной литературы Н.Ф. Бочкаревой, 2004. 272 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОПЛЁНОЧНЫХ РЕЗИСТОРОВ | 2021 |

|

RU2770906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2020 |

|

RU2755943C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОПЛЁНОЧНЫХ РЕЗИСТОРОВ | 2021 |

|

RU2770908C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2014 |

|

RU2552626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2014 |

|

RU2552631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОПЛЁНОЧНЫХ СТРУКТУР ДЛЯ ТЕПЛОЭЛЕКТРИЧЕСКИХ ГЕНЕРАТОРОВ | 2020 |

|

RU2755344C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОРЕЗИСТОРА | 2024 |

|

RU2839451C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОЛОСКОВЫХ ПОЛОСНО-ПРОПУСКАЮЩИХ СВЧ-ФИЛЬТРОВ | 2023 |

|

RU2828479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2497217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧИП-РЕЗИСТОРОВ | 2014 |

|

RU2552630C1 |

Изобретение относится к электронной технике, а именно к способу получения толстопленочных высокотемпературных постоянных резисторов, в том числе, в составе гибридных интегральных схем, и может быть использовано в электронной, радиотехнической и других смежных отраслях промышленности. Повышение термического коэффициента сопротивления за счет улучшения однородности формируемых резистивных слоев, а также увеличение выхода годных резисторов за счет сокращения числа технологических операций и повышения управляемости процесса формирования слоев с высоким соответствием заданным параметрам является техническим результатом изобретения, который достигается за счет того, что при изготовлении толстопленочных резисторов, после формирования планарных контактов на керамической пластине путем нанесения высокотемпературной резистивной пасты методом трафаретной печати, проводят вжигание пасты при температуре 810-850°С с одновременным высокочастотным 60-80 МГц электромагнитным воздействием на расплавленную пасту. 1 табл., 1 пр.

Способ получения толстопленочных резисторов, включающий нанесение высокотемпературной резистивной пасты на поверхность диэлектрической подложки и вжигание слоя при температуре 810-850°С, отличающийся тем, что с целью повышения однородности резистивного слоя и выхода годных резисторов вжигание проводят при электромагнитном воздействии частотой 60-80 МГц.

| Устройство для неразрушающей подгонки толстопленочных резисторов | 2016 |

|

RU2620263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ЧИП-РЕЗИСТОРОВ ПО ГИБРИДНОЙ ТЕХНОЛОГИИ | 2009 |

|

RU2402088C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2497217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОПЛЁНОЧНЫХ СТРУКТУР ДЛЯ ТЕПЛОЭЛЕКТРИЧЕСКИХ ГЕНЕРАТОРОВ | 2020 |

|

RU2755344C1 |

| US 6855378 B1, 15.02.2005 | |||

| Стабилизатор импульсов тока | 1973 |

|

SU473164A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1994 |

|

RU2086027C1 |

Авторы

Даты

2022-07-22—Публикация

2021-11-22—Подача