Изобретение относится к сельскохозяйственному машиностроению, в частности к пневмосистемам для транспортирования продуктов обмолота в зерноуборочных комбайнах.

Известна пневмосистема зерноуборочного комбайна для транспортирования продуктов обмолота, содержащая материалопровод с загрузочными устройствами и скатную доску очистки (Авт. свидетельство на изобретение СССР №808036, автор Паринов В.Ф., опубликовано 10.03.1981, Б., №8 по классу МПК 7 A01D 41/00).

Недостатком известной пневмосистемы является необходимость выполнения на пути движения аэросмеси продуктов обмолота поворот на 90°, что приводит к резкому снижению производительности пневмосистемы и вызывает травмирование зерна.

Указанные недостатки в полной мере устраняются известным техническим решением (Авт. свидетельство на изобретение №976885, «Пневмосистема зерноуборочного комбайна для транспортирования продуктов обмолота», автор Паринов В.Ф., опубликовано 30.11.1982, Б., №44 по классу МПК A01D 41/12).

Основная цель изобретения заключается в снижении травмирования зерна в материалопроводах, повышении производительности пневмосистемы, а также выделении из продуктов обмолота мелких примесей.

Указанная цель достигается тем, что пневмосистема, содержащая пневмо-проводы с загрузочными устройствами и скатную доску очистки, снабжена расположенными под основной скатной доской и перпендикулярно продольной оси комбайна дополнительными скатными досками для подачи продуктов обмолота в соответствующие загрузочные устройства, установленные по обе стороны комбайна параллельно его продольной оси.

Кроме того дополнительные скатные доски выполнены ступенчатыми и перфорированными, а на каждой ступени закреплена гребенка из расположенных над нижеследующей ступенью упругих продольных пальцев, длина которых меньше ширины нижеследующей ступени.

Анализ всех существенных признаков известного технического решения (авт. свид. №976885) указывает, что они имеют ряд недостатков, которые не позволят его использовать на таких мобильных машинах каким является зерноуборочный комбайн, работающий в сложных условиях во время уборки урожая.

1. Первым и весьма существенным недостатком являются установочные габариты дополнительных транспортных средств. Это следует из графической части, где ступенчатое днище скатных досок установлено с наклоном. В результате основание нижней ступени, которая находится около загрузочного устройства, относительной верхней (начальной) ступени находится на значительной высоте.

Это расстояние, исходя из количества ступеней и их высоты, составит не менее 400 мм. Если к этому прибавить габариты загрузочного устройства, включающее материалопровод с диаметром не менее 180 мм и смесительную камеру с высотой около 80 мм, то общая высота каждого транспортного средства составит около 640 мм. При таких габаритах нижняя стенка материалопровода загрузочного устройства окажется на поверхности почвы.

2. Многочисленные кронштейны, тяги подвесные шарниры и два кривошипно-шатунных механизма привода значительно усложнят конструкцию зерноуборочного комбайна, а вместе с этим снизят его надежность во время уборочных работ.

3. Во время уборочных работ будут неизбежны потери зерна. Объясняется это тем, что обе ступенчатые доски и скатная доска нижнего решетного стана очистки установлены с углом наклона и при этом взаимно-перпендикулярно друг другу.

Первые осуществляют качающиеся движения, а вторая - колебательные. При таких условиях уплотнительный материал не сможет в полной мере создать герметичность движущемуся потоку зерна.

4. Сравнительно низкая производительность качающихся конвейеров не сможет обеспечить поступления материала (зерна) в полном объеме в загрузочные устройства после очистки. Объясняется это тем, что средняя скорость движения сыпучего материала по дну качающегося конвейера не превышает 0,15…0,2 м/с, что значительно уступает скоростям движения сыпучего материала, осуществляемая другими транспортерами непрерывного действия. Причем наличие гребенок на каждой ступеньке вызывает уменьшение траектории полета зерна «броска», а значит и скорости движения. Происходит это за счет взаимодействия и трения его продуктов обмолота о поверхность пальцев гребенок. В результате скорость движения зерна по настилу снижается до минимальных значений.

Это приведет к постоянному скоплению зерна и мелкого вороха в виде «завалов» на поверхности настилов, что значительно снизит пропускную способность пневмосистемы, а значит производительность и надежность работы зерноуборочного комбайна.

В основу изобретения поставлена задача создать нагнетательную пневмосистему, имеющая высокую производительность и надежный процесс транспортирования, превосходящая пропускную способность современных зерноуборочных комбайнов, исключая повреждение зерновых и бобовых культур при пневмотранс-портировании их в бункер, смонтировать все основные составляющие пневмосистемы и ее силовое оборудование на зерноуборочном комбайне в соответствии габаритов очистки и дорожного просвета ходовой части, не нарушая при этом технологический процесс молотильного сепарирующего устройства (МСУ).

Заявленная пневмосистема, используя транспортирующие средства для подачи продуктов обмолота в материалопроводы с избыточным давлением, обеспечивает:

- гармоничное расположение всех составляющих узлов пневмосистемы относительно корпуса молотильно-сепарирующего устройства (МСУ) и ходовой части;

- устойчивый технологический процесс очистки;

- значительное повышение производительности и надежность работы пневмотранспортирующей системы при перемещении зерна в бункер и мелкого вороха на дообмолот;

- полную сохранность зерновых и бобовых культур при транспортировании их в бункер по материалопроводам.

Система содержит транспортирующие средства, у которых боковые образующие расположены параллельно основанию корпуса молотильного сепарирующего устройства. Оба устройства в продольном сечении представляют плоские металлические конструкции, имеющие вид прямоугольной рамы. Боковые и задние образующие с внутренней стороны по периметру сверху закрыты уплотнительным материалом, который контактирует с износостойким ленточным полотном.

Лента, в свою очередь, соединена с поликлиновыми ремнями и обхватывает шкивы, установленные вместе с промежуточными роликами на приводном и натяжном валиках, размещенных внутри рамы. Между валиками на холостой ветви ленты имеются поддерживающие ролики и скребки. Причем поддерживающие ролики установлены подпружиненными, а на их торцах смонтированы тарельчатые диски с возможностью вращения при взаимодействии выпуклыми сторонами с краями ленты и поликлиновых ремней.

Внешняя боковая стенка каждого загрузочного устройства присоединена к передней образующей и находится от оси приводного валика на расстоянии, превышающего диаметр материалопровода наполовину ширины уплотнительного материала. В свою очередь дополнительный уплотнительный материал контактирует со сбегающей ветвью ленточного полотна в нижней точке окружности приводных шкивов и промежуточных роликов.

Сбегающие ветви лент контактируют со скребками, каждый из которых в сечении представляет двуплечий рычаг, включающий две полки, соединенные листовыми пружинами, образуя окна. Одна полка имеет эллипсообразные отверстия и соединена с внутренней стенкой загрузочного устройства. Кромка другой свободной полки контактирует с ленточным полотном посредством щетки.

Рабочая поверхность промежуточных роликов имеет резиновый слой, равный толщине шнурового кордового слоя поликлиновых ремней.

Заявленная пневмосистема зерноуборочного комбайна имеет следующие общие признаки с наиболее близким аналогом (прототипом):

1. Воздухопроводы и материалопроводы, соединенные с загрузочными устройствами.

2. Загрузочные устройства смонтированы по обе стороны комбайна около нижнего решетного стана и его удлинителя.

3. Под днищем стрясной доски решетного стана и удлинителем размещены транспортирующие средства.

4. Транспортирующие средства установлены перпендикулярной продольной оси движения агрегата.

5. Транспортирующие средства имеют боковые, передние и задние образующие.

6. В продольном сечении транспортирующие средства представляют плоские металлические конструкции, имеющие вид прямоугольной рамы.

7. Передние образующие граничат с загрузочными устройствами. Данная система отличается от прототипа признаками, обеспечивающими совместно с их общими признаками получение указанного технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны, являются:

1. Боковые образующие обеих транспортирующих средств расположены параллельно основанию корпуса молотильного сепарирующего устройства.

2. Внутренние стороны задних и боковых образующих содержат сверху по периметру уплотнительный материал.

3. Уплотнительный материал контактирует с износостойким ленточным полотном.

4. Ленточное полотно связано с поликлиновыми ремнями и обхватывает шкивы.

5. Шкивы вместе с промежуточными роликами установлены на приводных и натяжных валиках.

6. На холостой ветви каждого ленточного полотна смонтированы поддерживающий ролик и скребок.

7. Внешняя боковая стенка каждого загрузочного устройства присоединена к передней образующей транспортирующего средства.

8. Боковая стенка находится от оси приводного валика на расстоянии, превышающего диаметр материалопровода наполовину ширины дополнительного уплотнительного материала.

9. Дополнительный уплотнительный материал контактирует со сбегающей ветвью ленточного полотна в нижней точке окружности приводных шкивов и промежуточных роликов.

10. Рабочая поверхность промежуточных роликов имеет резиновый слой.

11. Величина резинового слоя равна толщине шнурового кордового слоя поликлиновых ремней.

12. Каждый поддерживающий ролик на холостой ветви ленточного полотна установлен подпружиненным.

13. Торцы подпружиненных роликов содержат тарельчатые диски.

14. Тарельчатые диски выпуклой стороной контактируют с краями лент и поликлиновых ремней с возможностью вращения.

15. Каждый скребок в сечении представляет двуплечий рычаг.

16. Скребок включает две полки, соединенные листовыми пружинами.

17. Между листовыми пружинами имеются окна.

18. Одна полка имеет эллипсообразные отверстия и соединена с внутренней стенкой смесительной камеры загрузочного устройства.

19. Кромка другой свободной полки контактирует с ленточным полотном посредством щетки.

Снабжение пневмосистемы зерноуборочного комбайна для транспортирования продуктов обмолота транспортирующими средствами, с боковыми образующими, расположеных параллельно основанию корпуса молотильного сепарирующего устройства, причем внутренние стороны задних, боковых образующих содержат сверху по периметру уплотнительный материал, контактирующий с износостойким ленточным полотном, которое связано с поликлиновыми ремнями и обхватывают шкивы, промежуточные ролики, установленные на приводных и натяжных валиках, а на холостой ветви каждого ленточного полотна смонтированы поддерживающий ролик и скребок, внешняя боковая стенка каждого загрузочного устройства присоединена к передней образующей, находится от оси приводного валика на расстоянии, превышающего диаметр материалопровода наполовину ширины дополнительного уплотнительного материала, контактирующего со сбегающей ветвью в нижней точке окружности приводных шкивов, промежуточных роликов, имеющих резиновый слой на рабочей поверхности, равный толщине шнурового кордового слоя поликлиновых ремней, каждый поддерживающий ролик на холостой ветви ленточного полотна установлен подпружиненным, содержит на торцах тарельчатые диски, контактирующие выпуклой стороной с краями лент, поликлиновых ремней с возможностью вращения, скребок каждого транспортирующего средства в сечении представляет двуплечий рычаг, включающий две полки, соединенные листовыми пружинами, образуя окна, причем одна полка имеет эллипсообразные отверстия, соединена с внутренней стенкой смесительной камеры загрузочного устройства, кромка другой свободной полки контактирует с ленточным полотном посредством щетки, позволило значительно повысить производительность и надежность работы пневмосистемы при перемещении зерна в бункер и мелкого вороха на дообмолот, а вместе с этим обеспечить: - полную сохранность зерновых и бобовых культур при пневмотранспортировании их в бункер по материалопроводу; - гармоничное расположение всех составляющих узлов пневмосистемы относительно корпуса молотильного сепарирующего устройства и ходовой части шасси зернового комбайна; - устойчивый технологический процесс очистки.

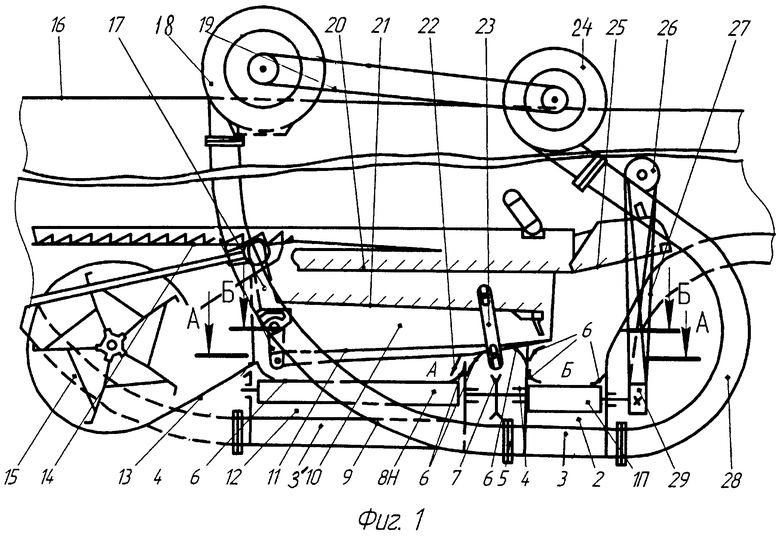

На фиг.1 изображена пневмосистема зерноуборочного комбайна для транспортирования продуктов обмолота (вид пневмосистемы на зерноуборочном комбайне с правой стороны, если смотреть на комбайн спереди).

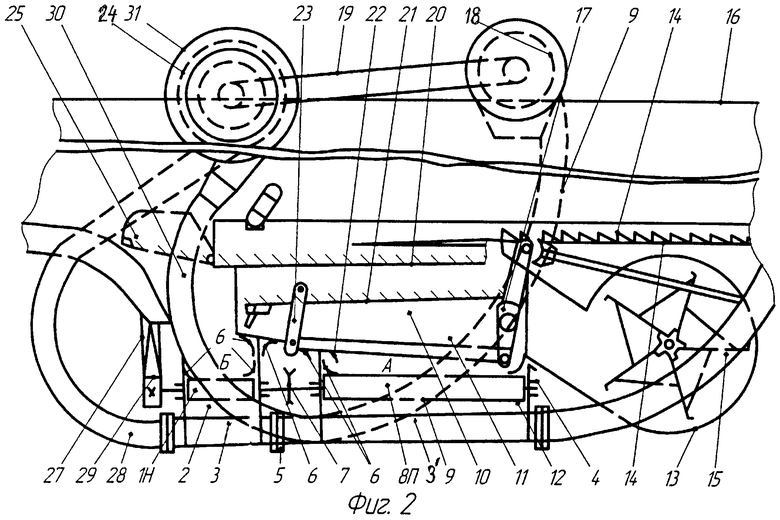

На фиг.2 изображена пневмосистема зерноуборочного комбайна для транспортирования продуктов обмолота (вид пневмосистемы на зерноуборочном комбайне с левой стороны, если смотреть на комбайн спереди).

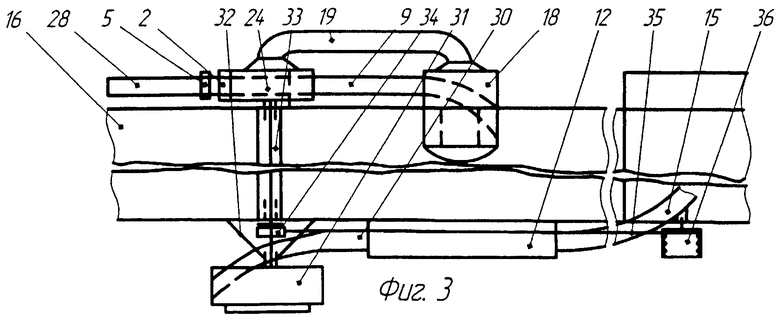

На фиг.3 изображена пневмосистема зерноуборочного комбайна для транспортирования продуктов обмолота (вид пневмосистемы на зерноуборочном комбайне, если смотреть сверху).

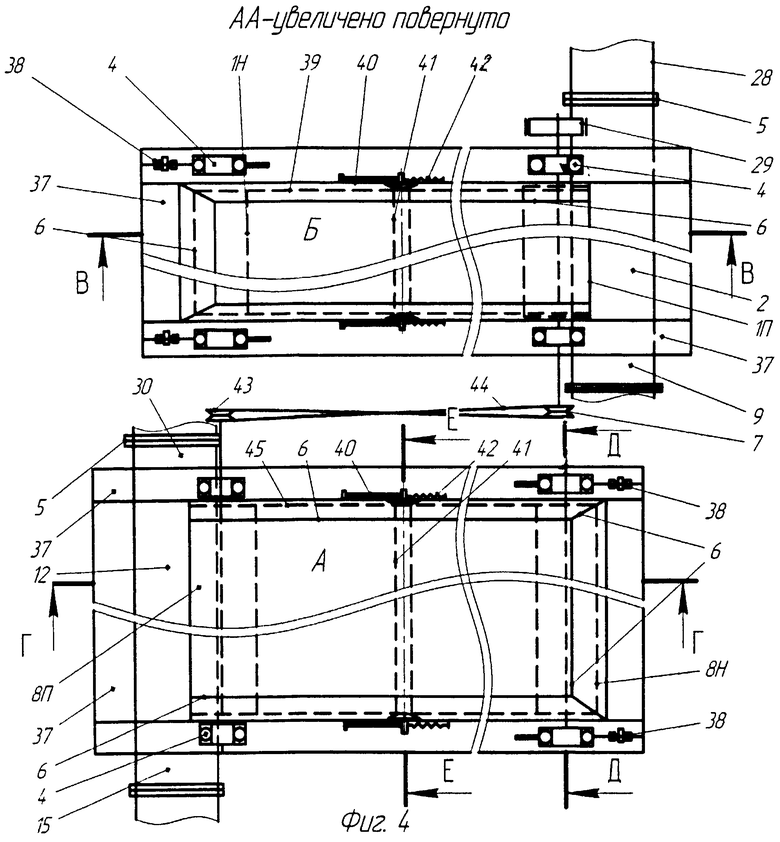

На фиг.4 изображена пневмосистема зерноуборочного комбайна для транспортирования продуктов обмолота (вид по сечению АА фиг.1, увеличено, повернуто).

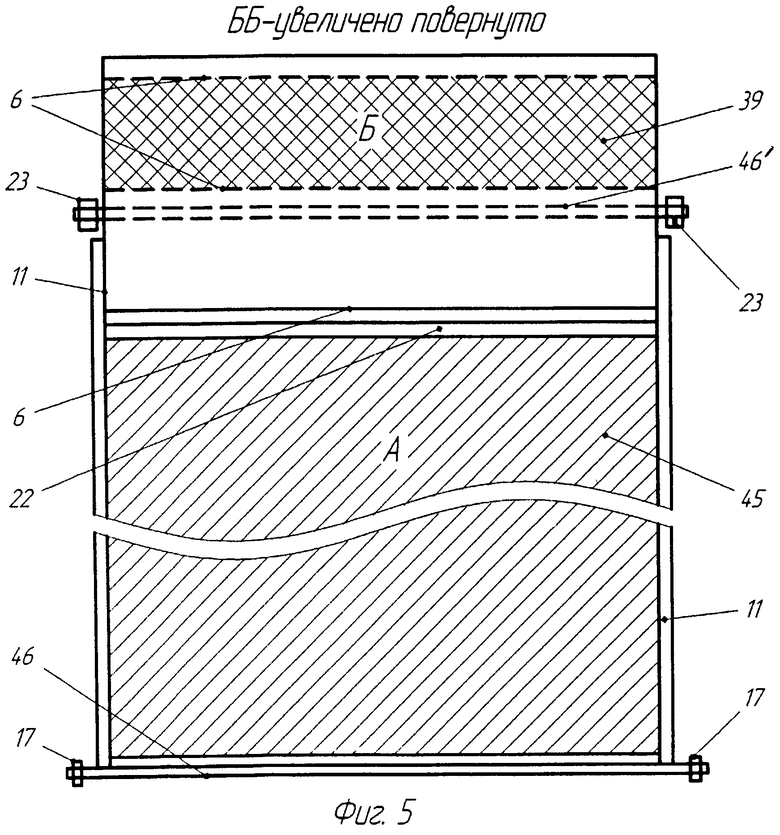

На фиг.5 изображена пневмосистема зерноуборочного комбайна для транспортирования продуктов обмолота (вид по сечению ББ фиг.1, увеличено, повернуто).

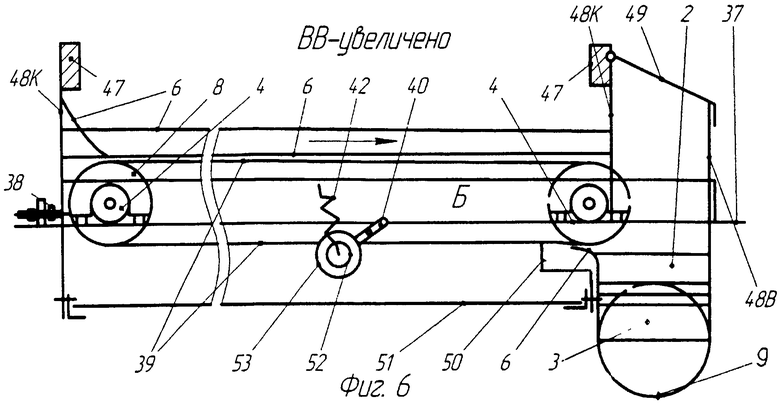

На фиг.6 изображена пневмосистема зерноуборочного комбайна для транспортирования продуктов обмолота (вид по сечению ВВ фиг.4, увеличено).

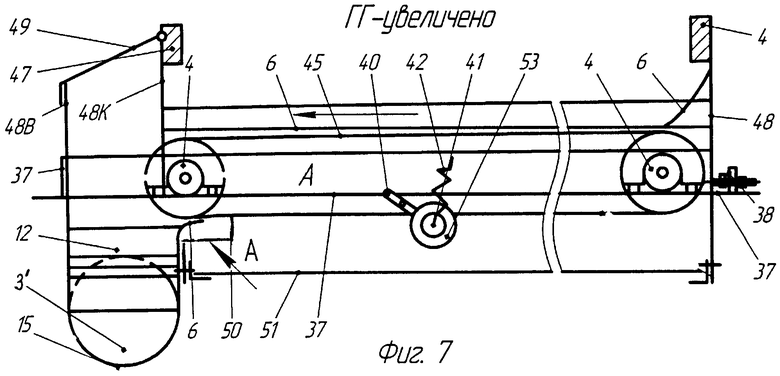

На фиг.7 изображена пневмосистема зерноуборочного комбайна для транспортирования продуктов обмолота (вид по сечению ГГ фиг.4, увеличено).

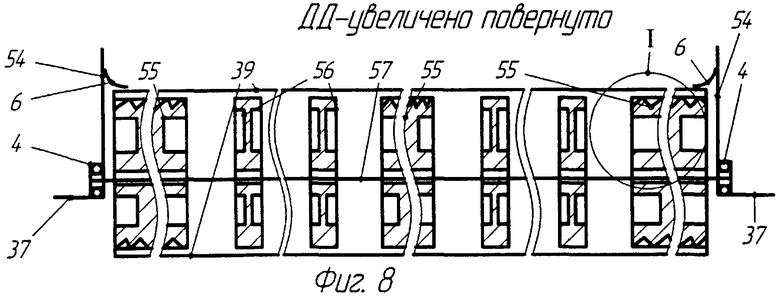

На фиг.8 изображена пневмосистема зерноуборочного комбайна для транспортирования продуктов обмолота (вид по сечению ДД фиг.4, увеличено, повернуто).

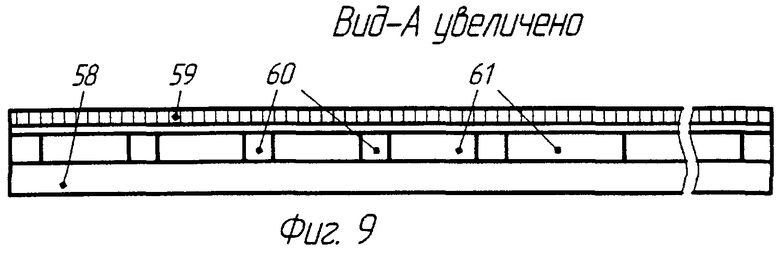

На фиг.9 изображена пневмосистема зерноуборочного комбайна для транспортирования продуктов обмолота (вид А, фиг.7).

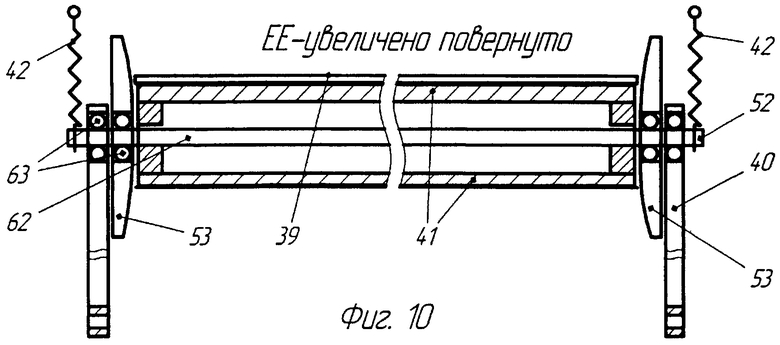

На фиг.10 изображена пневмосистема зерноуборочного комбайна для транспортирования продуктов обмолота (вид по сечению ЕЕ фиг.4, увеличено, повернуто).

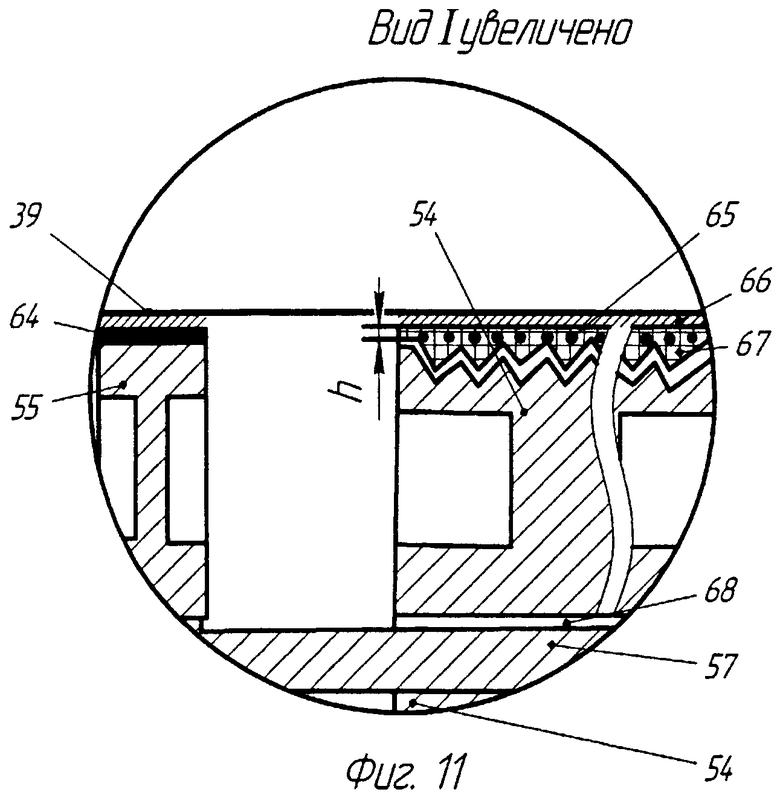

На фиг.11 изображена пневмосистема зерноуборочного комбайна для транспортирования продуктов обмолота (вид I, фиг.8, увеличено).

Примером конкретного выполнения заявляемой пневмосистемы зерноуборочного комбайна для транспортирования продуктов обмолота являются транспортирующие средства: «А» - для транспортирования зерна в загрузочное устройство, расположенного около стрясной доски решетного стана; «Б» - для перемещения колосовых остатков и мелкого вороха в загрузочное устройство, установленного около удлинителя верхнего решета очистки.

Транспортирующие средства «А», «Б» включают передние приводные части 1п, 8п и задние натяжные 1н, 8н. Обе приводные части 1п и 8п транспортирующих средств «Б», «А» расположены над полостью загрузочных устройств, куда поступают продукты обмолота. В полости загрузочных устройств имеются смесительные камеры 2, 12, снабженные специальными лотками, которые осуществляют поступление продуктов обмолота в область разгонных участков 3, 3 с начальной скоростью.

Разгонные участки 3, 3 загрузочных устройств сообщаются с материалопроводами 9, 15 с помощью фланцев 5. По материалопроводу 9 происходит пневмотранспортирование колосовых остатков и мелкого вороха на дополнительный обмолот, а по материалопроводу 15 осуществляется пневмотранспортирование зерна в бункер.

Составляющие 1п, 1н, 8п и 8н транспортирующих средств «А», «Б» имеют приводные и натяжные валики, которые устанавливаются с помощью подшипников качения 4.

Для исключения просыпания продуктов обмолота при перемещении их транспортирующими средствами «А» и «Б» используют уплотнительный материал 6. Шкив 7 клиноременной передачи передает крутящий момент с валика передней приводной части 1п транспортирующего средства «Б» на валик передней приводной части 8п транспортирующего средства «А». Транспортирующее средство «А» установлено под стрясной доской нижнего решетного стана 10 очистки. Для сохранения прочности стрясной доски обе ее боковины снабжены ребрами жесткости 11. Установка ребер жесткости 11 вызвано необходимостью, потому что нижняя часть боковин решетного стана 10 срезана вместе со стрясной доской. Срезанная часть располагается над транспортирующим средством «А», увеличивая пространство между ними.

Кромка нижней плоскости кожуха вентилятора очистки 13 контактирует с уплотнительным материалом 6, а верхняя кромка выходного отверстия дифлектора находится около транспортной доски грохота 14. На крыше 16 молотильного сепарирующего устройства установлено силовое оборудование привода рабочих колес обеих вентиляторов. Колебательные движения стрясная доска вместе с нижним решетным станом 10 получают от двуплечего рычага 17.

Для отделения воздуха от колосовых остатков служит устройство 18. В результате загрузка мелкого вороха вместе с колосовыми остатками в домолачивающее устройство происходит без излишек воздуха. Это исключает нарушения процесса работы молотильного сепарирующего устройства. С помощью обратного воздухопровода 19 происходит отбор воздуха из отделительного устройства 18. Согласно технологического процесса очистки зерноуборочного комбайна поток воздуха от вентилятора очистки 13 направлен на верхнее 20 и нижнее 21 решета очистки. Дополнительный лоток 22 придает жесткость стрясной доске и осуществляет направленное движение потока зерна на ленточное полотно. Задняя подвеска 23 используется для осуществления колебательных движений решетного стана 10 очистки. Транспортировка материала на дополнительный обмолот осуществляется с помощью воздушного потока, создаваемого вентилятором 24. Колосовые остатки и мелкий ворох поступает на транспортирующее средство «Б», с удлинителя 25 верхнего решета 20 очистки.

Привод валиков передних приводных 1п, 8п частей осуществляется от шкива 26, установленного на валу заднего контрпривода. Используя полуперекрестную плоскоременную передачу 27, крутящий момент от шкива 26 передается на ведомый шкив 29 валика передней приводной части 1п.

Воздушный поток от вентилятора 24 поступает к разгонному участку 3 загрузочного устройства по воздухопроводу 28. Для транспортировки зерна в бункер воздушный поток по воздухопроводу 30 от вентилятора 31 поступает к разгонному участку 3 загрузочного устройства транспортирующего средства «А». Корпуса улиток обеих вентиляторов 24, 31 устанавливаются с двух сторон на боковинах корпуса молотильного устройства с помощью кронштейнов 32. Рабочие колеса вентиляторов 24, 31 смонтированы на консолях быстроходного вала 33.

В работу оба рабочих колеса вентиляторов 24, 31 запускаются при включении двухсторонней электромагнитной муфты 34. Быстроходный вал 33 получает крутящий момент через клиноременную передачу 35 от приводного шкива 36 двигателя. На горизонтальных полках боковых образующих 37 установлены натяжные устройства 38 задних частей 1н, 8н обеих транспортирующих средств «А», «Б».

Уплотнительный материал 6, расположенный сверху по периметру на внутренних сторонах задних и боковых образующих 37, контактируют с износостойкими, эластичными ленточными полотнами. Для этих целей предпочтительней применять, например, полотно, выполненное из капроновых или анидных нитей (ТА-200, ТК-300). Толщина такого полотна не превышает 1,2 мм, а обладает высокой прочностью и эластичностью.

Для транспортирующего средства «Б» применяют ленточное полотно 39 с шириной полотна не менее длины удлинителя 25, а транспортирующее средство «А» использует ленточное полотно 45 с шириной полотна не менее

Шкив 43 валика передней приводной части 8п транспортирующего средства «А» приобретает крутящий момент от шкива 7, используя клиноременную перекрестную передачу 44. Стрясная доска нижнего решетного стана 10 очистки крепится к рычагам 17 и подвескам 23 за счет осей 46 и 46. Оба транспортирующих средства «А» и «Б» крепятся к швеллерам 47 основания молотильного сепарирующего устройства с помощью кронштейнов 48К. С внешней стороны боковая стенка 48 В загрузочного устройства соединена с передней образующей 37. Внутренние полости загрузочных устройств сверху закрываются крышками 49.

На сбегающих ленточных полотнах 39, 45 в нижней точке передних приводных частей 1п, 8п установлены дополнительные уплотнительные материалы 6 и скребки 50. Каждый скребок 50 представляет собой в сечении двуплечий рычаг. Снизу оба транспортирующих средства «А», «Б» закрыты поддонами 51 для защиты от внешних воздействий (пыли, сорняка, соломистых остатков, влаги и т.д.). Торцы поддерживающих роликов 41 снабжены кольцами 52 для закрепления пружин 42 и тарельчатыми дисками 53. На вертикальных полках боковых и задних образующих 37 смонтированы дополнительные полочки 54, на внутренних сторонах которых закреплен уплотнительный материал 6, контактирующий с ленточными полотнами 39, 45. Ленточные полотна 39, 45 обеих транспортирующих средств «А» и «Б» обхватывают шкивы 55 и промежуточные ролики 56 приводных 1п, 8п и натяжных 1н, 8н частей, причем шкивы 55 и ролики 56 установлены на валиках 57. Одна из полок скребков 50 имеет эллипсообразные отверстия 58 для закрепления ее к внутренней стенке смесительных камер 3, 3' загрузочных устройств. Кромка другой полки скребка контактирует с ленточными полотнами 39, 45 посредством щеток 59, расположенные на всей рабочей длине скребков. Обе полки скребков 50 соединены листовыми пружинами 60, образуя окна 61.

Поддерживающие ролики 41 подпружинены за счет пружин 42 и установлены на одном валу 62 вместе с тарельчатыми дисками 53 с помощью подшипников 63. Рабочая поверхность промежуточных роликов 56 покрыта резиновым слоем 64, величина которого равна толщине h шнурового кордового слоя поликлиновых ремней 65. Поверхность ленточных полотен 39, 45 соединена с внешней стороной поликлиновых ремней 65, используя клейковый материал 66. Таким материалом может служить двухсторонний скотч, обыкновенная липучка и т.д., которые позволят по мере износа ленточного полотна или поликлиновых ремней заменять их на новые. Шкивы 55 взаимодействуют с ребрами 67 поликлиновых ремней и вместе с промежуточными роликами 56 установлены на валиках 57 с помощью шпонок 68.

Заявленное изобретение осуществляется с реализацией указанного назначения и с достижением технического результата, который осуществляется с размещением транспортирующих средств «А» и «Б» пневмосистемы зерноуборочного комбайна под стрясной доской решетного стана 10 и удлинителем 25 верхнего решета 21 очистки молотильного сепарирующего устройства.

В результате выполняются следующие назначения:

- сохраняются дорожный просвет и технологический процесс очистки;

- обеспечивается высокая производительность с надежным перемещением зерна и мелкого вороха с колосовыми остатками ленточными полотнами 39, 45 с последующим поступлением их в смесительные камеры 2, 12 разгонных участков 3, 3 загрузочных устройств.

Анализ прототипа установил, что габариты ступенчатых транспортирующих средств вместе с загрузочными устройствами, более чем в 1,8 раза превосходят габариты зернового шнека. Поэтому транспортный просвет предлагаемого изобретения (пневмосистема зерноуборочного комбайна) нужно сравнивать с транспортным просветом зерноуборочного комбайна.

Максимальный дорожный просвет у зерноуборочного комбайна между нижней стенкой зернового шнека и почвенным горизонтом, согласно паспортных данных, находится в пределах (400-420) мм. Дорожный просвет у них зависит от габаритов кожуха зернового шнека его кронштейнов для крепления. Определяется он расстоянием от дна желоба до нижней оси 46 привода стрясной доски и составляет около 350 мм.

У предлагаемой пневмосистемы зерноуборочного комбайна транспортный просвет измеряется между нижними стенками материалопроводов 9, 15 и почвенным горизонтом. Из этого следует, что дорожный просвет зависит от габаритов:

- транспортирующих средств «А», «Б»;

- смесительных камер 3, 3' загрузочных устройств;

- диаметра материалопроводов.

Для пневмотранспортирования продуктов обмолота в зерноуборочном комбайне используют воздухопроводы и материалопроводы от 150 мм до 200 мм. Для наших условий используем материалопроводы с диаметром 170 мм. Высота смесительных камер 2, 12 не превышает 80 мм, потому что радиус закругления специальных лотков, установленных в полости смесительной камеры не превышает 45 мм.

Габариты транспортирующих средств «А», «Б», согласно их конструктивного исполнения, определяются размерами: - диаметром приводных шкивов 55; - высотой дополнительной полочки 54, служащей для крепления уплотнительного материала 6. Шкивы 55 вместе с промежуточными роликами 56 установлены на приводных и натяжных валиках 57 внутри плоских рам. Каждая рама транспортирующих средств «А», «Б» изготовлена из образующих 37, представляющие собой равнополочный металлический уголок. Величина полок принимается не более 40 мм. Шкивы 55 приводных и натяжных валиков 57 связаны с поликлиновыми ремнями 65, которые в свою очередь взаимодействуют с ленточными полотнами 39, 45.

Ленточные полотна 39, 45 вместе с поликлиновыми ремнями 65 обхватывают шкивы 55 и промежуточные ролики 56. Нагрузка на ленточное полотно 45 не превышает 6 кг при линейной скорости до 5 м/с. Для этих условий подходят, согласно нормалей, поликлиновые ремни сечением «К», с числом ребер не более 36, с шагом t=2,4 мм, с передачей крутящего момента не менее 30 н.м. С такими ремнями используются шкивы с диаметром от 40 мм до 100 мм. Принимаются размеры: - диаметр шкивов 55 мм; - высота дополнительной полочки 45 мм. Тогда габариты транспортирующих средств «А» и «Б» по высоте составляют не более 100 мм. В результате общие габариты транспортирующих средств «А» и «Б» вместе с загрузочными устройствами не превышают 340 мм.

Габариты кожуха зернового шнека вместе с кронштейнами для крепления, как упоминалось ранее, имеют габариты по высоте 350 мм. Это указывает не только на сохранение дорожного просвета, но и даже на его увеличение.

Технологический процесс очистки нарушается от: - поступления дополнительного объема воздуха на верхнее 20, нижнее 21 решета и удлинитель 25 решетного стана 10 очистки во время работы зерноуборочного комбайна; - изменения конструкции, размеров решетного стана 10; - направления потока воздуха вентилятора очистки 13, его производительности и давления.

Предполагая, что лишнее количество воздуха в систему очистки попадает через домолачивающее устройство. Однако для этого предлагаемая пневмосистема снабжена специальным устройством 18 для отделения воздуха от мелкого вороха и колосовых остатков. При пневмотранспортировании мелкого вороха и колосовых остатков на дополнительный обмолот объем воздуха в аэросмеси на входе в отделительное устройство 18 составляет не менее 2 м3/с. Вся масса аэросмеси в начальной стадии поступления в отделительное устройство 18 закручивается в круговое движение, где крупные частицы, обладая большой центробежной силой, вытесняют воздух в середину емкости. Вытесненный воздух через воздухопроницаемую сетку всасывается вентилятором 24, используя воздухопровод 19. Всасывающий объем воздуха проходит через рабочее колесо вентилятора и снова нагнетается по воздухопроводу 28 к загрузочному устройству, чтобы осуществлять перемещение мелкого вороха с колосовыми остатками на дообмолот. Это значит, что за определенный отрезок времени нагнетаемый объем воздуха равен всасывающему. В результате в домолачивающее устройство вместе с мелким ворохом и колосовыми остатками воздух не поступает, что исключает нарушение процесса очистки.

Разработанные транспортирующие средства «А» и «Б», установленные в системе очистки, из-за своих малых габаритов и особенности в конструктивном исполнении не изменяют ни размеры, ни конструкцию решетного стана 10 очистки. Также остаются неизменными направление потока воздуха вентилятора 13 очистки, его производительность и давление воздуха.

Из всего упомянутого следует, что при размещении транспортирующих средств «А» и «Б» пневмосистемы на зерноуборочном комбайне сохраняются дорожный просвет и технологический процесс очистки. Это позволяет использовать предлагаемую пневмосистему на зерноуборочном комбайне для транспортирования продуктов обмолота, которая обеспечивает во время эксплуатации высокую производительность и надежное перемещение зерна в бункер и колосовых остатков на дополнительный обмолот. Высокая производительность пневмосистемы и надежная эксплуатация зерноуборочного комбайна, в сравнении с известными устройствами, во многом зависит от конструктивных особенностей транспортирующих средств «А» и «Б».

Основной составляющей единицей транспортирующих средств «А» и «Б» являются ленточные полотна. Каждое ленточное полотно представляет собой однотканевую прокладку, как упоминалось ранее, выполненную из капроновых или анидных нитей. Подобные тканевые ленточные полотна обладают высокой прочностью, износостойкостью и при этом эластичны, что исключает затраты на изгиб при обхвате шкивов 55 и промежуточных роликов 56 с малым диаметром. Чтобы не наблюдалось проскальзывания ленточных полотен 39, 45 относительно шкивов 55 и роликов 56, они взаимодействуют с поликлиновыми ремнями 65, так как соединены с ними с помощью клейкового вещества 66. В результате ленточные полотна 39, 45 являются несущими органами, а поликлиновые ремни 65 выполняют роль тягового элемента.

Для предотвращения лент от перекосов и придания им плоскую форму без впадин и перегибов, на приводных и натяжных валиках 57 передних приводных 1п, 8п и задних натяжных 1н, 8н частей установлены промежуточные ролики 56. Рабочая поверхность у них содержит резиновый слой 64. Толщина резинового слоя 64 равна высоте h шнурового кордового слоя поликлиновых ремней. В результате диаметр промежуточных роликов 56 равен диаметру шкивов 55, измеренного по внешней поверхности шнурового кордового слоя 65 поликлиновых ремней. Наличие резинового слоя на поверхности промежуточных роликов 56, создает дополнительное сцепление между ними и ленточными полотнами 39, 45, выравнивает их в радиальном и осевом направлениях. Оба ленточных полотна 39, 45 находятся в натянутом состоянии за счет натяжных устройств 38. Однако холостые ветви находятся в ненагруженном состоянии, что вызывает вибрацию с последующим перекосом лент в осевом направлении. Это явление возникает при линейной скорости лент свыше (2…3) м/с. В наших условиях оба ленточных полотна 39, 45 принимают линейную скорость в пределах 2 м/с, хотя поликлиновые ремни могут эксплуатироваться при линейных скоростях не менее 5 м/с.

Для этого на холостых ветвях обеих ленточных полотен 39, 45, на кронштейнах 40, установлены поддерживающие ролики 41, используя подшипники 63. Поддерживающие ролики 41 с помощью пружин 42 оказывают на ленточные полотна 39, 45 постоянное давление. На валиках 62 каждого поддерживающего ролика 41, независимо от них, на обоих торцах с использованием подшипников, установлены тарельчатые диски 53. Диски 53 оказывают ленточным полотнам 39, 45 направленное прямолинейное движение и взаимодействуют выпуклыми сторонами с ленточными полотнами и поликлиновыми ремнями по периферии, чтобы исключить их износ, во время контакта диски имеют возможность вращаться независимо от поддерживающего ролика 41.

Для предотвращения просыпания продуктов обмолота с ленточных полотен 39, 45, каждое полотно сверху по периметру контактирует с уплотнительным материалом 6. Уплотнительный материал 6 закрывает ленточное полотно по периферии на ширину в пределах 30 мм, что исключает просыпание продуктов обмолота с ленточных полотен. Этому есть следующие объяснения: во-первых, уплотнительный материал 6 расположен сверху над ленточными полотнами и контактирует с ними. При попадании зерна на поверхность уплотнительного материала 6 оно тут же скатывается с его криволинейной поверхности на ленточное полотно; во-вторых, при длине транспортирующих средств «А», «Б», равной 1,2 м и линейной скорости ленточных полотен не менее 2 м/с, время перемещения продуктов обмолота составляет меньше четверти секунды. Зерно за этот малый промежуток времени, при скорости перемещения 2 м/с и толщине его слоя около 10 мм, не успевает проникать под уплотнительный материал 6 с последующим просыпанием, потому что скорость проникновения на порядок меньше скорости ленточных полотен 39, 45.

Толщина слоя зерна, поступающего с очистки, зависит от площади ленточного полотна 45. Для увеличения площади ленточного полотна 45 нижняя часть стрясной доски нижнего решетного стана 10 имеет вырез на всю ее ширину. Длина выреза составляет около

Мелкий ворох с колосовыми остатками поступает на ленточное полотно 39 транспортирующего средства «Б» непосредственно с удлинителя 25. Регулировка жалюзей удлинителя 25 позволяет увеличивать или уменьшать количество поступающих колосовых и соломистых остатков на ленточное полотно 39. Ни количество колосовых и соломистых остатков, ни их влажность не оказывают особого влияния на снижение производительности и надежности перемещения материала транспортирующим средством «Б» в загрузочные устройства. Объясняется это тем, что ленточные транспортеры в отличие от других транспортеров перемещают материалы с различными физико-механическими свойствами с высокой производительностью, надежностью и не допускают повреждение материала.

Линейная скорость не менее 2 м/с с установленными геометрическими размерами ленточных полотен 39, 45 позволяют достигнуть:

- производительность транспортирующего средства «А» от 8 до 9 кг/с;

- производительность транспортирующего средства «Б» не менее 2,5 кг/с.

Транспортируемый материал с ленточных полотен 39, 45 потоком направляется в среднюю часть смесительных камер 2, 12 по ширине и равномерно распределяется по длине загрузочного устройства.

Для этого приводные валики 57 передних приводных частей 1п и 8п находятся от внешних боковых стенок смесительных камер 2, 12 на расстоянии, превышающего диаметр материалопроводов 9, 15 наполовину ширины дополнительного уплотнительного материала 6. Тогда расстояние от касательных к шкивам 55, расположенных перпендикулярно ленточным полотнам 39, 45, до внутренних боковых стенок смесительных камер, равняется

Присоединение внешних боковых стенок 48 В к передним образующим 37 улучшает компоновку и расположение загрузочных устройств. Это увеличивает пространство и хороший доступ для обслуживания и ремонта транспортирующих средств «А», «Б» и вместе с ними загрузочные устройства.

Ленточные полотна 39, 45 находятся над полостью смесительных камер порожними, после освобождения от груза. Величина этого порожнего участка измеряется углом обхвата приводных шкивов 55 и равняется около 120°. Порожний ход ленточных полотен служит для полного освобождения их от транспортируемого материала. Однако малая часть материала остается на ленточных полотнах, потому что не успевает отделиться от полотна, из-за высокой линейной скорости и малом диаметре приводных шкивов 55. Особенно это наблюдается у транспортирующего средства «Б», где высокий процент содержания связных материалов, мелкого вороха с колосовыми и соломистыми остатками.

Для этого в нижней точке окружности приводных шкивов 55 на сбегающих, порожних ветвях ленточных полотен 39, 45 установлены дополнительные уплотнительные материалы 6. Они контактируют с ленточными полотнами 39, 45, перекрывая

Длительная эксплуатация транспортирующих средств «А», «Б» приводит к загрязнению поверхностей ленточных полотен 39, 45. Поэтому на их холостых ветвях установлены скребки. Каждый скребок в сечении представляет двуплечий рычаг с двумя полками. Обе полки установлены перпендикулярно движению лент. Одни полки контактируют с поверхностью лент посредством щеток 59, установленные на их кромках по всей длине. Другие полки, имея эллипсообразные отверстия 58, крепятся к внутренним боковым стенкам смесительных камер 2, 12. Причем обе полки соединены листовыми пружинами 60, образуя окна 61. В результате обе полки относительно друг друга находятся в подпружиненном состоянии. Это создает постоянное усилие между поверхностью лент 39, 45 и щетками 59, что улучшает процесс очищения остатков продуктов обмолота с поверхности лент.

Удаленные остатки продуктов обмолота щеткой 59 направляются через окна 61 на поддон 51. Остатки продуктов обмолота с поддона 51 периодически убирают, потому что он выполнен откидным (съемным). С использованием эллипсообразных отверстий 58 производятся регулировки на равномерность давления между щеткой 59 и поверхностями ленточных полотен 39, 45. По мере износа щетки заменяются, а если засорены, забиты отходами, то их очищают, промывают и снова устанавливают для дальнейшей эксплуатации.

Рассмотрим запуск в работу пневмосистему зерноуборочного комбайна с ее основными составляющими на уборке зерновых и бобовых культур. Перед уборкой вначале в работу запускают оба вентилятора 24, 31, одновременно, с помощью электромагнитной муфты 34. Рабочие колеса вентиляторов 34, 31 приводятся в движение через клиноременную передачу 35 от шкива двигателя 36 на 10-12 сек., чтобы продуть и очистить полости разгонных участков 3,3 и материалопроводов 9, 15 от остатков продуктов обмолота. После предварительной очистки полостей разгонных участков 3,3 и материалопроводов 9, 15, запускают привод рабочих органов комбайна и вместе с ними включаются в работу транспортирующие средства «А» и «Б».

Отдельный привод транспортирующих средств «А» и «Б» от привода вентиляторов имеет ряд положительных сторон: - значительно повышается надежность и производительность процесса перемещения продуктов обмолота в загрузочные устройства пневмотранспортеров; - отсутствуют потери зерна за счет регулировки верхнего решета 20 и его удлинителя 25 очистки; - сокращаются затраты времени на проведение регулировочных работ системы очистки; - высокая надежность в работе и отсутствие неполадок при длительных сроках эксплуатации, потому что этими качествами обладают в основном ленточные транспортеры и пневмотранспортирующие системы с материалопроводами.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБАЙН ЗЕРНОУБОРОЧНЫЙ ГУСЕНИЧНЫЙ | 2013 |

|

RU2531253C2 |

| КОМБАЙН САМОХОДНЫЙ ГУСЕНИЧНЫЙ ЗЕРНОУБОРОЧНЫЙ | 2010 |

|

RU2460270C2 |

| МОЛОТИЛКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2002 |

|

RU2231946C1 |

| СПОСОБ УБОРКИ ЗЕРНОВЫХ КУЛЬТУР И ЗЕРНОУБОРОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2286045C2 |

| КОМБАЙН САМОХОДНЫЙ ГУСЕНИЧНЫЙ ЗЕРНОУБОРОЧНЫЙ | 2010 |

|

RU2449529C2 |

| ДОМОЛАЧИВАЮЩЕЕ УСТРОЙСТВО КОЛОСОВОГО ВОРОХА | 2010 |

|

RU2425484C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2414114C1 |

| ОЧИСТКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2004 |

|

RU2279791C2 |

| СПОСОБ УБОРКИ ЗЕРНОВЫХ КУЛЬТУР С ОБМОЛОТОМ НА КОРНЮ И КОМБАЙН С ОЧЕСЫВАЮЩЕЙ ЖАТКОЙ | 2009 |

|

RU2402192C1 |

| Устройство комбайна с двухсекционным бункером для сбора семенного зерна | 2021 |

|

RU2765580C1 |

Изобретение относится к сельскохозяйственному машиностроению, преимущественно к пневматическим системам для перемещения продуктов обмолота в зерноуборочных комбайнах. Пневмосистема зерноуборочного комбайна включает загрузочные устройства, транспортирующие средства, материалопроводы и воздухопроводы. Транспортирующие средства выполнены в виде прямоугольных рам, состоящих из боковых, задних и передних образующих. Боковые образующие обоих транспортирующих средств расположены параллельно основанию корпуса молотильного устройства. Внутренние стороны задних и боковых образующих содержат сверху по периметру уплотнительный материал, контактирующий с износостойким ленточным полотном. Ленточное полотно связано с поликлиновыми ремнями и охватывает промежуточные ролики и шкивы. Промежуточные ролики установлены на приводных и натяжных валиках. Холостая ветвь каждого ленточного полотна содержит поддерживающий ролик и скребок. Пневмосистема обладает высокой производительностью и обеспечивает снижение травмирования зерна в материалопроводах. 4 з.п. ф-лы, 11 ил.

1. Пневмосистема зерноуборочного комбайна для транспортирования продуктов обмолота включает материалопроводы, воздухопроводы, загрузочные устройства, смонтированные по обеим сторонам зерноуборочного комбайна около нижнего решетного стана очистки и его удлинителя, под днищами которых перпендикулярно к продольной оси движения агрегата размещены транспортирующие средства, выполненные в виде прямоугольных рам, состоящих из боковых, задних и передних образующих, где последние граничат с соответствующими загрузочными устройствами, отличающаяся тем, что боковые образующие обеих транспортирующих средств расположены параллельно основанию корпуса молотильного сепарирующего устройства, причем внутренние стороны задних и боковых образующих содержат сверху по периметру уплотнительный материал, контактирующий с износостойким ленточным полотном, которое связано с поликлиновыми ремнями, обхватывает шкивы и промежуточные ролики, установленные на приводных и натяжных валиках, а на холостой ветви каждого ленточного полотна смонтирован поддерживающий ролик и скребок.

2. Пневмосистема по п.1, отличающаяся тем, что внешняя боковая стенка каждого загрузочного устройства присоединена к передней образующей и находится от оси приводного валика на расстоянии, превышающем диаметр материалопровода наполовину ширины дополнительного уплотнительного материала, контактирующего со сбегающей ветвью ленточного полотна в нижней точке окружности приводных шкивов и промежуточных роликов.

3. Пневмосистема по п.1, отличающаяся тем, что рабочая поверхность промежуточных роликов имеет резиновый слой, равный толщине шнурового кордового слоя поликлиновых ремней.

4. Пневмосистема по п.1, отличающаяся тем, что каждый поддерживающий ролик установлен подпружиненным, содержит на торцах тарельчатые диски, контактирующие выпуклой стороной с краями лент и поликлиновых ремней с возможностью вращения.

5. Пневмосистема по п.1, отличающаяся тем, что каждый скребок в сечении представляет двуплечий рычаг с двумя полками, соединенными листовыми пружинами, образуя окна, причем одна полка имеет эллипсообразные отверстия и соединена с внутренней стенкой загрузочного устройства, а кромка другой свободной полки контактирует с ленточным полотном посредством щетки.

| ПНЕВМАТИЧЕСКАЯ СИСТЕМА ДЛЯ ТРАНСПОРТИРОВАНИЯ ПРОДУКТОВ ОБМОЛОТА В ЗЕРНОУБОРОЧНОМ КОМБАЙНЕ | 2006 |

|

RU2316933C1 |

| Пневмосистема зерноуборочного комбайна для транспортирования продуктов обмолота | 1981 |

|

SU976885A1 |

| Устройство для транспортирования сельскохозяйственных материалов | 1987 |

|

SU1517825A1 |

| Пневматическая система для транс-пОРТиРОВАНия зЕРНА B зЕРНОубОРОч-HOM КОМбАйНЕ | 1978 |

|

SU808036A1 |

| US 4928460 A, 29.05.1990. | |||

Авторы

Даты

2013-11-10—Публикация

2012-06-27—Подача