Данное изобретение относится к усовершенствованному способу очистки меламина и относящемуся к нему устройству.

В частности, данное изобретение относится к способу очистки меламина, полученного синтезом из мочевины, а более конкретно - к способу, который позволяет снова превратить в меламин часть примесей, образованных при синтезе или в ходе последующих манипуляций с меламином.

Фактически известно, что при синтезе меламина из мочевины образуются промежуточные побочные продукты реакции, которые влияют на чистоту меламина. Наиболее важными среди этих промежуточных продуктов реакции являются аммелин и аммелид, которые обычно называют оксиаминотриазинами (ОАТ), присутствие которых в продукте в количестве свыше 500-1000 частей на миллион является вредным для последующего получения смол на основе меламина-формальдегида.

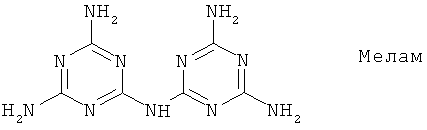

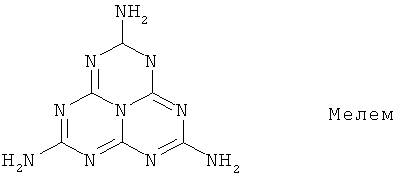

Кроме ОАТ, в ходе реакции и далее по ходу технологического потока, в конкретных условиях - при пониженном парциальном давлении аммиака - образуется другая категория побочных продуктов вследствие реакции конденсации различных молекул меламина друг с другом с последующим выделением одной или более молекул аммиака. Эти побочные продукты известны под общим наименованием поликонденсатов. Наиболее обычными примерами поликонденсатов, которые можно упомянуть, являются мелам и мелем, которые характеризуются следующими молекулярными структурами:

Чем ниже парциальное давление аммиака, выше температура и больше время пребывания меламина при вышеупомянутых условиях, тем больше образование поликонденсатов.

Как и ОАТ, и эти продукты являются вредными для последующего использования меламина при получении смол путем конденсации с формальдегидом. Пределом приемлемости для продукта является уровень содержания поликонденсатов в конечном продукте ниже 1000 частей на миллион.

Реакции, которые приводят к образованию поликонденсатов, являются обратимыми. Таким образом, меламин, загрязненный поликонденсатами, можно очистить, подвергая его продолжительному воздействию аммиака, в соответствующих условиях по температуре и парциальному давлению. Под действием аммиака не только исчезают поликонденсаты, но, поскольку они снова превращаются в меламин, получают также возмещение по общему выходу в процессе.

Однако рабочие условия, которые позволяют достичь этой цели, являются чрезвычайно обременительными в экономическом смысле, поскольку они требуют обработки расплавленного меламина при парциальных давлениях аммиака выше 25 МПа (250 бар), предпочтительно выше 40 МПа (400 бар), чтобы получить меламин, обладающий приемлемой чистотой.

С другой стороны, условия превращения поликонденсатов в среде водного аммиака являются более мягкими и экономически более выгодными.

Большинство способов синтеза меламина, которые применяют в промышленном масштабе, включают получение в водной среде неочищенного меламина, выходящего из реактора синтеза. Способ заключается в подаче продукта реакции, находящегося в жидкой фазе - неочищенного меламина, а также газовой фазы, состоящей в основном из NH3 и CO2, в соответствующий контактный аппарат (колонну быстрого охлаждения, или просто охладитель), где указанный продукт реакции охлаждают в присутствии воды, в которой неочищенный меламин растворяется совместно с частью газовой фазы. В то же время давление снижают от реакционного давления (свыше 7 МПА (70 бар)) до давления обычно ниже 2,5 МПа (25 бар), соответствующего температуре термодинамического равновесия ниже 165°C, чтобы ограничить явления коррозии.

Вследствие этой операции образуется газовая фаза, содержащая NH3, CO2 и пары воды, совместно с жидкой водной фазой, содержащей в растворе, в дополнение к NH3 и CO2, соответствующих термодинамическому равновесию, меламин, ОАТ, поликонденсаты, не прореагировавшую мочевину и другие незначительные примеси. Содержание меламина в жидкой фазе может изменяться от 5 до 15% масс.. в то время как ОАТ присутствуют в диапазоне 0,1-0,4% масс. В частности, поликонденсаты присутствуют в водном растворе в диапазоне соотношений от 1:30 до 1:60 по массе по отношению к меламину; и их физическое состояние (раствор или суспензия) зависит от конкретных условий по температуре и принятой концентрации аммиака.

Подвергая раствор/суспензию, выходящую из охладителя, действию аммиака, поликонденсаты превращают в меламин. Чем выше концентрация CO2 в жидкой фазе, тем медленнее будет это превращение, таким образом требуя очень длительного времени контакта для достижения степени превращения поликонденсатов, согласующейся с конкретными требованиями по чистоте меламина.

С этой целью в производственной практике вышеупомянутый раствор/суспензию подвергают, с добавлением дополнительного аммиака или без него, обработке при температуре обычно ниже 165°C в течение достаточного времени, которое составляет от одного до нескольких часов. Эта операция требует значительных объемов для обработки, которая, вследствие условий по температуре и давлению и природы подвергаемого обработке материала, требует применения конкретных нержавеющих сталей, листов, имеющих значительную толщину и, следовательно, высокой стоимости. В ходе этой обработки происходит также нежелательная потеря продукта из-за одновременной реакции гидролиза меламина водой и образования ОАТ. Чем выше температура и продолжительнее обработка, необходимая для снижения уровня поликонденсатов, тем выше будут эти потери.

Усовершенствованный способ удаления поликонденсатов, присутствующих в виде примесей в меламине, полученном пиролизом мочевины, описан в патенте США 6774234 (США '234) того же автора.

Способ включает растворение неочищенного меламина в водной среде в охладителе, последующее удаление CO2 до концентрации ниже 0,5% масс. с последующей реакцией с аммиаком, добавленным в количестве 2-5% масс., при температуре в диапазоне от 100 до 250°C, в течение нескольких минут. При вышеописанной обработке получают раствор, имеющий концентрацию поликонденсатов ниже 1000 частей на миллион, обычно ниже 100 частей на миллион, из которого затем можно выкристаллизовать меламин.

Даже если существующий уровень техники способен очистить меламин от ОАТ и поликонденсатов на приемлемом уровне, имеется необходимость работать при высоких концентрациях аммиака и относительно высоких температурах, что приводит к более высоким капиталовложениям и потреблению энергии.

Целью данного изобретения является решение вышеупомянутых проблем очистки меламина.

Таким образом, первая цель данного изобретения относится к усовершенствованному способу очистки меламина, полученного синтезом из мочевины, включающему следующие стадии:

a) перевод неочищенного меламина, содержащего примеси поликонденсатов и других побочных продуктов реакции синтеза, в раствор, с получением раствора/суспензии, в котором диспергированы нерастворимые продукты;

b) обработка полученного таким образом раствора/суспензии с целью удаления растворенного CO2 со снижением его концентрации до значений ниже 0,5% масс.;

c) обработка полученного на стадии (b) раствора/суспензии, имеющего содержание CO2 ниже 0,5% масс., аммиаком в количестве в диапазоне от 1 до 15%, предпочтительно от 3 до 9% масс., при температуре в диапазоне от 110 до 180°C, предпочтительно от 130 до 140°C;

d) приведение раствора, выходящего со стадии (с), в контакт с твердым катализатором, при таких же условиях, как на стадии(с).

В конце стадии (d) концентрацию поликонденсатов в растворе меламина снижают до значений ниже 100 масс. частей на миллион.

Заявитель неожиданно обнаружил, что можно преодолеть наблюдаемые недостатки существующего уровня техники, подвергая раствор/суспензию меламина обработке аммиаком при повышенных температуре и давлении, при значительно более мягких условиях по сравнению с теми, которые описаны в патенте США'234, с последующей вышеописанной обработкой, в окончательной фазе, на твердом каталитическом носителе, при таких же условиях по температуре и концентрации NH3. В частности, наблюдали, что комбинация двух вышеописанных способов обработки (обработка аммиаком при повышенных температуре и давлении и окончательная обработка), в соответствующих условиях, позволяет снизить содержание поликонденсатов в растворе/суспензии до значений ниже 100 частей на миллион, применяя более низкую температуру по сравнению с известными процессами, таким образом снижая также образование ОАТ. Из очищенного таким образом раствора можно получить меламин, имеющий высокую чистоту, посредством кристаллизации с последующей сушкой, со значительным выигрышем по стоимости и затратам.

На стадии (а) данного способа неочищенный меламин переводят в раствор, то есть растворяют его в воде. Меламин содержит примеси поликонденсатов и других побочных продуктов реакции синтеза, которые могут оставаться в виде суспензии, поскольку они имеют низкую растворимость.

Снижение содержания CO2 на стадии (b) предпочтительно получают путем десорбции инертным газом; здесь инертный газ означает газ, который является инертным по отношению к компонентам раствора/суспензии. Газом, применяемым для десорбирования раствора/суспензии, предпочтительно является водяной пар. Подвергая раствор/суспензию неочищенного меламина, выходящий из охладителя, операции десорбции паром, почти полностью убирают растворенные в нем NH3 и CO2. Операцию проводят так, чтобы снизить остаточную концентрацию CO2 в растворе/суспензии меламина до значения ниже 0,5% масс.

К указанному декарбонизированному раствору/суспензии неочищенного меламина добавляют аммиак в количестве 1-15% масс., предпочтительно 3-9% масс., при температуре 110-180°C, предпочтительно при температуре 130-140°C, и при соответствующем равновесном давлении. Поддерживая систему в этих условиях в течение времени от 10 до 30 минут, предпочтительно менее 15 минут, поликонденсаты, присутствующие в исходном растворе/суспензии, превращают в меламин более чем на 70% от их исходного значения.

Основной фазой способа по данному изобретению является стадия (d), то есть окончательная обработка, при которой раствор, выходящий со стадии (с), приводят в контакт с твердым катализатором при таких же условиях, как на стадии (с). Стадию (d) предпочтительно осуществляют с твердым катализатором, состоящим из слоя активированного угля. Хотя целью этой стадии окончательной обработки является завершение преобразования поликонденсатов, которые остались после стадии обработки аммиаком при повышенных температуре и давлении, она способна также удалить и другие возможно присутствующие в растворе примеси, растворимые и/или нерастворимые, с улучшением окончательного цвета продукта.

Перед полным преобразованием поликонденсатов на твердом катализаторе, в частности на активированном угле, можно провести стадию механического фильтрования, задачей которой является задержание других возможных нерастворимых примесей, присутствующих в растворе, выходящем с вышеупомянутой стадии (с). Если они присутствуют, то стадия механического фильтрования помогает предотвратить или по меньшей мере замедлить возможную пассивацию слоя твердого катализатора, предпочтительно активированного угля, из-за чисто механического блокирования.

Способ по данному изобретению также может включать вторую стадию механической фильтрации содержащего меламин раствора, ниже по ходу потока стадии окончательной обработки на слое активированного угля, чтобы задержать и удалить любые еще присутствующие возможные твердые примеси, включая остатки катализатора.

Дополнительная цель данного изобретения относится к устройству для осуществления процесса очистки меламина, включающему:

- колонну для обработки раствора/суспензии неочищенного меламина, содержащего примеси поликонденсатов и других побочных продуктов реакции синтеза меламина, аммиаком;

- каталитический слой для завершения превращения остаточных поликонденсатов, присутствующих в растворе/суспензии неочищенного меламина, выходящем из колонны для обработки аммиаком.

Колонна для обработки аммиаком раствора/суспензии неочищенного меламина, содержащего примеси поликонденсатов и других побочных продуктов реакции синтеза, может представлять собой обычную колонну, имеющую соотношение высота/диаметр более 2.

Каталитический слой, с которым приводят в контакт раствор/суспензию неочищенного меламина в окончательной фазе процесса очистки, предпочтительно представляет собой слой активированного угля.

В предпочтительном примере реализации устройство включает также средство для механической фильтрации для удаления примесей, оставшихся в виде суспензии в растворе, выходящем из колонны для обработки аммиаком. Это средство, например, слой твердого инертного материала, расположено выше слоя катализатора по ходу потока и функционально связано с колонной, из которой к нему поступает раствор, обработанный аммиаком. Механическая фильтрация раствора не только очищает меламин, задерживая нерастворимые твердые примеси, но также вносит вклад в предотвращение блокировки слоя катализатора и, следовательно, замедляет его пассивацию.

Устройство также может включать дополнительное средство механического разделения (защитный фильтр), функционально связанное с каталитическим слоем, от которого получают раствор, содержащий меламин, чтобы задержать любые возможные твердые примеси, еще присутствующие после обработки на каталитическом слое, включая возможные остатки катализатора.

По сравнению с известными процессами существующего уровня техники, способ по данному изобретению и относящееся к нему устройство для его осуществления позволяют устранить примеси поликонденсатов из водного раствора, содержащего меламин, который должен быть выкристаллизован за приемлемо короткое время (менее чем 40 минут) и при сниженном потреблении NH3, с вытекающей из этого экономией пара для его извлечения на последующих фазах процесса получения меламина.

Условия процесса очистки меламина, которые являются значительно более мягкими, чем условия известных процессов очистки, также приводят к увеличению общего выхода процесса получения меламина, поскольку можно работать при значительно более низких температурах обработки по отношению к температурам известного уровня техники. Фактически, при оптимальных условиях обработки значительно снижают образование ОАТ при гидролизе меламина.

Для того, чтобы лучше проиллюстрировать цели и преимущества данного изобретения, приведены несколько примеров применения, но их ни в коем случае не следует рассматривать, как представляющие собой ограничение области изобретения.

Пример 1

Раствор, выходящий из охладителя и имеющий следующий состав (по массе):

подвергали десорбции паром, которую проводили при 0,5 МПа (5 бар) и 160°C (значения в донной части колонны), что позволяет получить декарбонизированный раствор, имеющий следующий состав (тоже по массе):

К этому раствору добавили количество аммиака, равное 4% масс, одновременно снижая температуру до значения 140°C. Затем раствор направляли в устройство по данному изобретению, состоящее из последовательно соединенных: колонны для обработки аммиаком, устройства для механической фильтрации, слоя активированного угля и, наконец, защитного фильтра. В фазе обработки NH3 раствор, содержащий меламин, оставляли стоять внутри колонны в течение 15 минут. Первое механическое фильтрование, окончательную обработку на слое активированного угля и фильтрование посредством защитного фильтра осуществляли, поддерживая раствор, содержащий меламин, при тех же условиях по температуре и концентрации аммиака, что и в колонне для обработки аммиаком. Стадия окончательной обработки на активированном угле и фильтрование предполагали пребывание меламина при вышеупомянутых условиях в течение дополнительных 20 минут.

На выходе из устройства наблюдали полное исчезновение поликонденсатов, при этом их концентрация составляла ниже предела определения применяемого аналитического метода (Уф спектроскопия) и, следовательно, ниже 10 частей на миллион.

В результате пребывания водного раствора в условиях 140°C в присутствии 4% масс. NH3 в течение указанного времени, меламин подвергали реакции гидролиза, которая изменяла содержание ОАТ от исходного 33300 частей на миллион до конечного 43300 частей на миллион по отношению к меламину. Таким образом, в ходе обработки регистрировали потерю меламина из-за гидролиза, равную 1% масс.

Извлечение аммиака, добавленного для достижения концентрации 4% мас., необходимой для обработки, которое проводят из маточного раствора при кристаллизации, требует затрат пара, равных 4260 кг на каждую тонну получаемого меламина.

Было показано, что цвет меламина, кристаллизованного и высушенного в соответствии со способами, известными на данном уровне техники, ниже, чем значение 10 по шкале АРНА.

Пример 2 (сравнительный)

Декарбонизированный раствор Примера 1 обрабатывали так, как это описано в патенте США'234. Аммиак добавляли к раствору до концентрации приблизительно 13% масс, а затем раствор направляли в соответствующую колонну для обработки аммиаком при давлении 2,5 МПа (25 бар) и температуре 172°C.

Время пребывания в этой колонне составляло дополнительно приблизительно 15 минут, и было показано, что концентрация поликонденсатов на выходе из колонны была ниже, чем предел определения применяемого аналитического метода (УФ-спектроскопия) (то есть ниже чем 10 частей на миллион).

Раствор, выходящий из вышеупомянутой колонны для обработки, подвергали затем обычной обработке отбеливанием, которая подразумевала дополнительное время пребывания 15 минут для полного устранения примесей в суспензии и для обеспечения получения продукта, имеющего значение цвета по шкале АРНА ниже 20.

В условиях обработки, описанных в США'234, наблюдали степени гидролиза меламина до ОАТ, равную 1,7% масс., с большей потерей продукта, равной 70%, по отношению к потере, соответствующей способу по данному изобретению.

Кроме того, извлечения NH3, необходимого для обработки (в количестве примерно 13% масс.), из маточного раствора при кристаллизации требует затраты пара 4930 кг на тонну меламина, то есть потребление пара больше на 0,67 тонн на тонну полученного меламина, по отношению к потреблению, соответствующему обработке, заявленной в данном изобретении.

Изобретение относится к усовершенствованному способу очистки меламина, полученного синтезом из мочевины, который включает следующие стадии: a) перевод неочищенного меламина, содержащего примеси поликонденсатов и других побочных продуктов реакции синтеза, в раствор, с получением раствора/суспензии, где диспергированы нерастворимые продукты; b) обработку полученного таким образом раствора/суспензии для удаления растворенного CO2, со снижением его концентрации до значений ниже 0,5 мас.%; c) обработку полученного на стадии (b) раствора/суспензии, имеющего содержание CO2 ниже 0,5 мас.%, аммиаком в количестве от 1 до 15%, предпочтительно от 3 до 9 мас.%, при температуре в диапазоне от 110 до 180°C, предпочтительно от 130 до 140°C; a) приведение раствора, выходящего со стадии (c), в контакт с твердым катализатором при таких же условиях, как на стадии (c). Способ позволяет устранить примеси поликонденсатов из водного раствора при снижении потребления NH3. 4 з.п. ф-лы, 2 пр.

1. Усовершенствованный способ очистки меламина, полученного синтезом из мочевины, включающий следующие стадии:

a) перевод неочищенного меламина, содержащего примеси поликонденсатов и других побочных продуктов реакции синтеза, в раствор, с получением раствора/суспензии, где диспергированы нерастворимые продукты;

b) обработку полученного таким образом раствора/суспензии для удаления растворенного CO2, со снижением его концентрации до значений ниже 0,5 мас.%;

c) обработку полученного на стадии (b) раствора/суспензии, имеющего содержание CO2 ниже 0,5 мас.%, аммиаком в количестве от 1 до 15%, предпочтительно от 3 до 9 мас.%, при температуре в диапазоне от 110 до 180°C, предпочтительно от 130 до 140°C;

d) приведение раствора, выходящего со стадии (c), в контакт с твердым катализатором, который представляет собой слой активированного угля, при таких же условиях, как на стадии (c).

2. Способ по п.1, в котором стадию (b) для удаления растворенного CO2 осуществляют посредством десорбции инертным газом, предпочтительно водяным паром.

3. Способ по п.1, включающий дополнительно стадию механического фильтрования раствора, выходящего со стадии (c), перед обработкой на стадии (d).

4. Способ по п.1, включающий дополнительно стадию механического фильтрования раствора, выходящего со стадии (d).

5. Способ по любому из пп.1-4, отличающийся тем, что раствор, выходящий со стадии (d), имеет концентрацию поликонденсатов ниже 100 мас. ч. на миллион.

| US 6774234 B1, 10.08.2004 | |||

| US 5384404 A, 24.01.1995 | |||

| US 4408046 A, 04.10.1983 | |||

| Ударное приспособление для разгонки рельсовых стыковых зазоров | 1927 |

|

SU7622A1 |

Авторы

Даты

2013-11-10—Публикация

2009-05-13—Подача