Область техники

Настоящее изобретение относится к варочной системе непрерывного действия.

Предпосылки создания и сущность изобретения

Для вываривания целлюлозного волокнистого материала, измельченного, предпочтительно, но не исключительно, до древесной щепы, в варочном резервуаре непрерывного действия, материал сначала обрабатывают с целью удаления воздуха, связанного с целлюлозным волокнистым материалом. Обычно целлюлозный волокнистый материал обрабатывают паром для удаления воздуха из материала, при этом одновременно повышая температуру до около 80-100°C. В процессе пропаривания обычно снижают естественную кислотность древесного материала, и pH в любом отводимом конденсате пара может легко достигать значения 4-5. Пропаренный целлюлозный волокнистый материал после этого суспендируют или пропитывают пропитывающей или суспендирующей жидкостью, содержащей достаточное количество химикатов, т.е. обладающей достаточной щелочностью и сульфидностью в случае осуществления крафт-процесса.

Суспендированный целлюлозный волокнистый материал подают в виде суспензии в работающий под давлением варочный резервуар или пропитывающий резервуар, используя насосы высокого давления или промывочный питатель высокого давления с верхним сепаратором, расположенным в верхней области пропитывающего резервуара или в верхней области варочного резервуара, работающих под давлением. Типичное давление, поддерживаемое в варочном резервуаре, составляет более 5 бар (>0,5 МПа).

В обычных системах эти системы для пропаривания и суспендирования установлены в виде системы, предшествующей работающему под давлением пропитывающему резервуару или работающему под давлением варочному резервуару. Системы, предшествующие работающему под давлением резервуару, содержат дорогостоящие и потребляющие большое количество энергии машины.

Типичная варочная система содержала следующие системы и машины:

- бункеры для щепы;

- пропаривающие резервуары;

- желоба для суспендирования;

- промывочный питатель высокого давления и/или насосы высокого давления;

- пропитывающие резервуары.

Только для транспортировки суспендированной щепы к работающему под давлением пропитывающему резервуару или к работающему под давлением варочному резервуару требуется около 400 кВт на одну тонну изготовленной сухой волокнистой массы воздушной сушки (ADT). Для варочного резервуара с производительностью около 5000 ADT/день и комплекса насосов с соответствующей установленной мощностью, таким образом, требуется порядка 2 МВт.

На эти системы и связанное с ними оборудование и здания расходуется большая часть общих капиталовложений, инвестируемых в варочную систему непрерывного действия. Кроме того, эксплуатационные расходы, затрачиваемые на обслуживание этих систем и машин, составляют большую часть производственных затрат, идущих на изготовление волокнистой массы.

В US 3303088 раскрыт уже в середине 1960-х годов способ использования одного гидравлического варочного резервуара, но с отдельными: бункером для щепы, пропаривающим резервуаром, суспендирующим резервуаром и насосами высокого давления, расположенными перед указанным одним гидравлическим варочным резервуаром.

В US 5635025 раскрыта попытка патентования концепции использования одного резервуара для осуществления всех предварительных стадий обработки щепы, включающих функции бункера для щепы, пропаривающего резервуара и желоба для щепы. Этот один резервуар для предварительной обработки располагался перед системой для передачи, включавшей промывочный питатель высокого давления. Соответствующая шведская заявка была отозвана, так как концепция использования общего бункера для щепы, пропаривающего резервуара и желоба для щепы, была предвосхищена в US 3532594 с середины 1960-х годов.

Дальнейшее усовершенствование систем предварительной обработки, представленных в виде одного пропитывающего резервуара, раскрыто в US 7381302, где в пропитывающем резервуаре поддерживается по существу атмосферное давление, а пропитывающие жидкости с последовательно повышаемой температурой добавляются на последовательно увеличивающуюся глубину объема жидкости, создаваемого в пропитывающем резервуаре. Все еще используемый обычный промывочный питатель высокого давления расположен после этого пропитывающего резервуара для подачи пропитанной щепы в варочный резервуар, работающий под давлением. При использовании этого типа пропитывающего резервуара, работающего при атмосферном давлении, названного системой IMPBINTM, гарантированно обеспечивают условия, заключающиеся в том, что щепу пропаривают и пропитывают при низкой температуре, в результате чего обеспечивается легкая варка при малых объемах брака и высоком качестве волокнистой массы. Концепции IMPBINTM были внедрены в ряде новых варочных систем по всему миру, на предприятиях с производственной мощностью порядка 3000-6000 ADT/день, и была подтверждена их успешная работа. Одно дополнительное преимущество системы IMPBINTM заключалось в том, что при ее использовании можно было осуществлять процесс при поддержании верхней зоны в «холодном состоянии», т.е. при исключении продувки пара, благодаря чему уменьшались потери энергии в требовавшихся для этого комплексах обработки газа, так как количество горячих газов, отводимых из щепы и требующих конденсации, резко уменьшалось.

Судьба системы IMPBINTM была поставлена под сомнение, так как при таком обычном подходе использовали чрезмерное количество пропаривающих систем в бункерах для щепы и в пропаривающих резервуарах, и это чрезмерное пропаривание воспринималось как необходимость для удаления всего воздуха из щепы и для обеспечения возможности создания правильного продвижения столба щепы в варочном резервуаре. Однако чрезмерное пропаривание при предварительной обработке ведет к достижению высокой температуры щепы и в последующих стадиях пропитки к потреблению варочных химикатов при проникновении их в щепу, что препятствует проникновению варочных химикатов в срединные области щепы и что, как следствие, приводит к большим объемам брака.

Несмотря на это было подтверждено, что система IMPBINTM вполне достаточна для обеспечения необходимой пропитки щепы и плавного продвижения столба щепы внутри варочного резервуара.

Настоящее изобретение относится к дальнейшему усовершенствованию и упрощению варочной системы, благодаря чему как стоимость установки, т.е. инвестиционные вложения, так и эксплуатационные расходы резко уменьшаются.

Учитывая успешность системы IMPBINTM, эту общую концепцию пропитки можно было бы интегрировать с реальным варочным резервуаром и получить варочную систему в виде реального «одного резервуара». Посредством такой интеграции получают несколько основных преимуществ, таких как:

- исключается необходимость в классификации варочного резервуара как резервуара, работающего под давлением;

- гарантируется пропитка при низкой температуре;

- исключаются потери энергии на передачу щепы в варочный резервуар, работающий под давлением;

- исключаются системы для передачи, работающие под высоким давлением;

- исключается дорогостоящий верхний сепаратор, установленный в верхней области варочного резервуара;

- не требуются бункеры для щепы, пропаривающие резервуары, желоба для щепы и т.д.

В следующих частях описания упоминается резервуар, работающий при атмосферном давлении, и при этом предполагается резервуар, который не классифицируется как резервуар, работающий под давлением и связанный с требуемыми испытаниями и сертификацией резервуара, работающего под давлением. В соответствии с Европейским законодательством резервуар должен быть классифицирован как резервуар, работающий под давлением, если давление, создаваемое в резервуаре, превышает 0,5 бар. Следовательно, в резервуаре, работающем при атмосферном давлении, может быть создано давление в верхней части, по существу равное атмосферному давлению, т.е. 0,5 бар (п.д.), или небольшое положительное давление до +0,5 бар (п.д.), или небольшое отрицательное давление до -0,5 бар (п.д.). Небольшое отклонение от точного значения атмосферного давления является наиболее часто требуемым для управляемой вентиляции атмосферной фазы в верхней области резервуара, так как воздух может поступать в резервуар вместе с сырьевым материалом, т.е. щепой, и небольшие количества вытекающих зловонных газов могут высвобождаться из расположенного ниже объема щепы. Предпочтительно обеспечивается только постепенно изменяющееся положительное или отрицательное давление порядка 0,1-0,2 бар, но резервуар при этом все еще классифицируется как резервуар атмосферного давления. Действительное создающееся давление регулируется посредством вентиляционной системы и с помощью параллельных предохранительных клапанов в виде надежных водяных затворов.

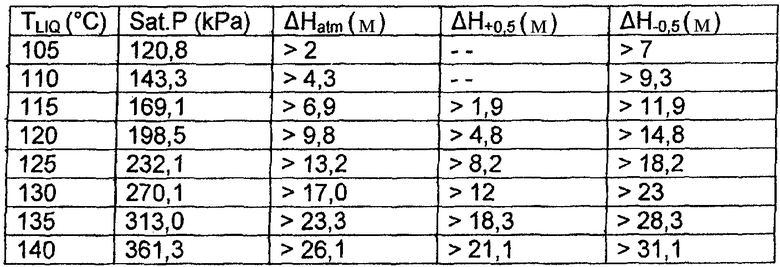

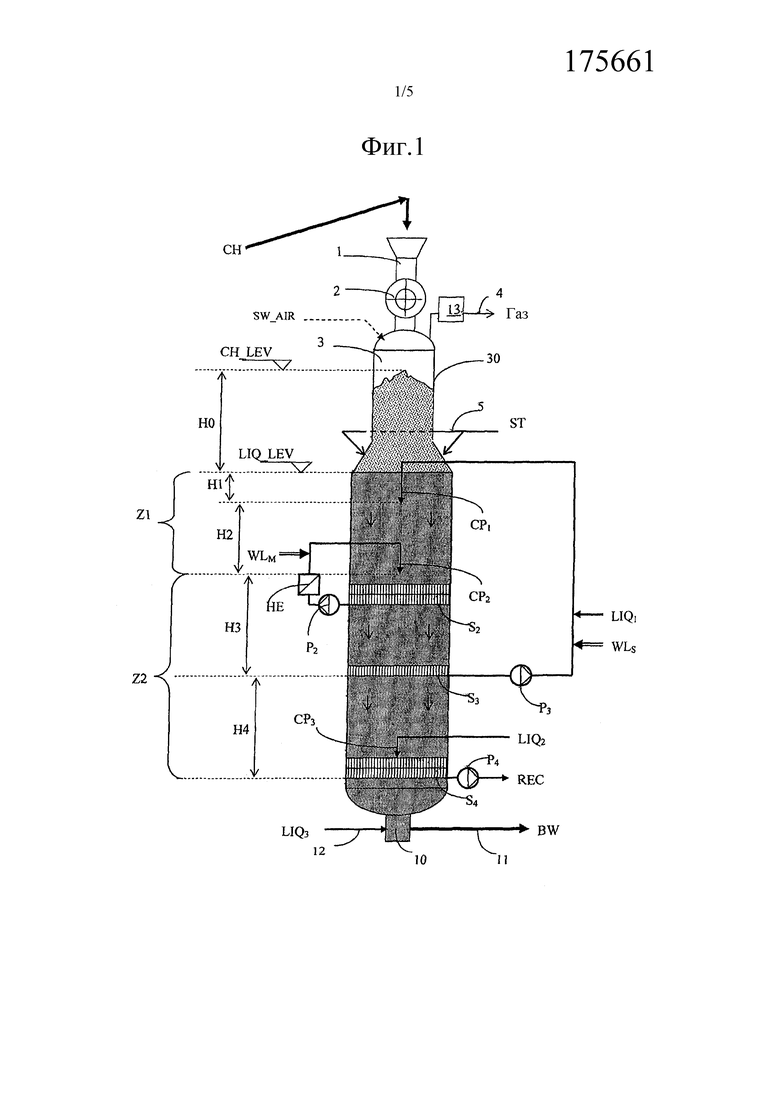

Создание одного вертикально ориентированного резервуара атмосферного давления обеспечивает возможность успешного создания более горячих зон обработки во всем варочном резервуаре, и нет потребности ни в варочном резервуаре, работающем под давлением, ни в любых отдельных системах для предварительной обработки, ни в любых передающих устройствах высокого давления. Применяемый принцип является аналогичным показанному для пропитывающего резервуара IMPBINTM, как показано в US 7381302, но здесь этот принцип применен ко всему процессу варки. Возможное профилирование температуры по всему резервуару приведено в следующей таблице.

В соответствии с настоящим изобретением используют варочную систему непрерывного действия, содержащую только один общий вертикально ориентированный резервуар атмосферного давления, который имеет верхнюю часть и нижнюю часть, для приема измельченного целлюлозного волокнистого сырьевого материала, и в этом резервуаре осуществляют пропаривание, суспендирование, пропитку и вываривание волокнистого материала перед выгрузкой отваренного волокнистого материала из нижней части резервуара.

Во впускной части резервуара установлено любое пригодное измерительное средство для непрерывной подачи волокнистого сырьевого материала в резервуар из его верхней части. Дозирующее средство может быть обычным дозатором щепы, содержащим ротор с полостями заданного объема.

Резервуар также содержит средство для создания первого уровня волокнистого сырьевого материала в резервуаре. Мониторинг этого уровня можно осуществлять посредством любого пригодного обычного дозирующего средства для определения уровня щепы, доступного в данной области техники.

Для поддержания атмосферного давления в верхней части резервуара в его верхней части также используется средство для создания в резервуаре по существу атмосферного давления в диапазоне от +0,5 до -0,5 бар (п.д.).

Резервуар также содержит средство для создания второго уровня жидкости в резервуаре. Второй уровень расположен ниже первого уровня, и таким образом создается объем волокнистого сырьевого материала в кипе над общим объемом жидкости в резервуаре.

Эта кипа сырьевого материала выполняет тройную функцию:

- функцию поверхностей конденсации любого пара, проникающего вверх;

- функцию места для пропаривающего действия расположенных снизу более горячих жидкостей для удаления воздуха из щепы; и

- функцию приложения осевой силы к щепе, направленной вниз в объем жидкости.

Резервуар также содержит средство для подачи пропитывающих жидкостей к первому концу первого верхнего объема жидкости в общем объеме жидкости, содержащейся в резервуаре, а также средство для подачи варочных жидкостей к первому концу второго нижнего объема жидкости в общем объеме жидкости, содержащейся в резервуаре.

Для нагрева до температуры варки резервуар также содержит средство для нагрева по меньшей мере варочных жидкостей во втором нижнем объеме жидкости в общем объеме жидкости, содержащейся в резервуаре.

Первый верхний объем жидкости, содержащий пропитывающую зону, предпочтительно имеет высоту, составляющую по меньшей мере 17 м, предпочтительно - в диапазоне от 17 до 40 м и более предпочтительно - в диапазоне от 20 до 30 м, при которой обеспечивается возможность поддержания типичной температуры варки в последующем втором нижнем объеме жидкости, содержащем варочную зону.

Второй нижний объем жидкости, содержащий варочную зону, предпочтительно имеет высоту, составляющую по меньшей мере 30 м, более предпочтительно по меньшей мере - 40-50 м, при которой обеспечивается достаточное время выдерживания в варочной зоне при нормальных температурах варки, в результате чего обеспечивается требуемый H-фактор для проведения успешного процесса делигнификации.

Общая высота резервуара, включающая пропитывающую и варочную зоны, составляет, таким образом, предпочтительно по меньшей мере 70 м, более предпочтительно - в диапазоне от 75 м до 90 м, но не представляет общую высоту жидкости в резервуаре, превышающую 100 м, или высоту измельченного целлюлозного волокнистого сырьевого материала, превышающую 120 м, так как высокий столб щепы может препятствовать циркуляции жидкости в варочном резервуаре из-за уплотнения в нижней части варочного резервуара. Общая высота более предпочтительно должна быть 75-90 м, но не должна составлять общую высоту жидкости в резервуаре, превышающую 100 м, или высоту измельченного целлюлозного волокнистого сырьевого материала, превышающую 120 м. Требуемые высоты жидкостей регулируют посредством регулирования потоков чистых объемов жидкостей, подаваемых и выпускаемых из резервуара обычным образом.

Резервуар также содержит средство для удаления отработанной варочной жидкости из конца второго нижнего объема жидкости. Резервуар предпочтительно также содержит конечную зону для охлаждения и промывки обработанного материала. Наконец, резервуар содержит средства для непрерывного удаления суспензии отваренного волокнистого сырьевого материала из объема, расположенного рядом с нижней частью резервуара, и средство для подачи суспензии к последующим комплексам после варки.

Обычно отваренный волокнистый сырьевой материал направляют в системы после варки, например: для промывки, для удаления бурой жидкости; фильтрации; механического рафинирования или выполнения любой из стадий химической обработки перед отбеливанием, например, для кислородной делигнификации, озонового отбеливания или аналогичных первых стадий предварительного отбеливания; которые (все) выполняют в зависимости от последующего использования отваренной волокнистой массы.

В соответствии с описываемым настоящим изобретением резервуар атмосферного давления является единственным обрабатывающим резервуаром, в котором волокнистый сырьевой материал освобождают от воздуха, пропитывают и отваривают до такой степени, при которой этот отваренный волокнистый сырьевой материал делигнифицируется и достигает значения перманганатного числа ниже 120.

Волокнистую массу, при приготовлении которой достигается высокий выход и которую обычно используют для изготовления бумаги для оклейки картона, варят до значения перманганатного числа порядка 60-90, но другие виды волокнистой массы, используемые для изготовления отбеленных сортов бумаги, обычно варят до значения перманганатного числа порядка 15-30.

В предпочтительном варианте осуществления настоящего изобретения предусмотрено средство для нагрева варочных жидкостей, содержащее первый трубопровод для циркуляции жидкости, содержащий сетчатый фильтр в стенке резервуара в первом конце циркуляционного трубопровода и выпускную трубу в центре резервуара у второго конца циркуляционного трубопровода, и насос в циркуляционном трубопроводе, где жидкость в циркуляционном трубопроводе проходит через нагреватель для нагрева жидкости, циркулирующей в циркуляционном трубопроводе, и где первый и второй концы первого циркуляционного трубопровода расположены во втором нижнем объеме жидкости.

В наиболее упрощенном виде настоящего изобретения весь объем нагрева, или подавляющая его часть, может быть произведен на стадии варки, а на предшествующих стадиях нагрев может производиться посредством направления горячих жидкостей из стадии варки в виде противотока, направляемого в верхнюю часть резервуара. Либо выполняется функция перемещения, когда более горячая жидкость вытесняет более холодную жидкость, либо используется тепло жидкостей в теплообменниках.

В дополнительном предпочтительном варианте осуществления настоящего изобретения средства для подачи варочных жидкостей, предпочтительно в виде белого щелочного раствора, содержат второй трубопровод для циркуляции жидкости, содержащий сетчатый фильтр в стенке резервуара в первом конце циркуляционного трубопровода и выпускную трубу в центре резервуара у второго конца циркуляционного трубопровода, и насос в циркуляционном трубопроводе, где в жидкость в циркуляционном трубопроводе вводят свежие варочные химикаты и где первый и второй концы второго циркуляционного трубопровода расположены во втором нижнем объеме жидкости. Альтернативно можно использовать такие варочные жидкости, как, например: белый щелочной раствор, крафт-целлюлозный черный щелочной раствор, зеленый щелочной раствор или сульфитную варочную жидкость.

В самом простом варианте осуществления настоящего изобретения первый и второй трубопроводы для циркуляции жидкости, используемые для нагрева и подачи варочных химикатов, могут представлять собой один и тот же трубопровод для циркуляции жидкости.

Средство для нагрева варочных жидкостей предпочтительно содержит нагреватель в виде теплообменника непрямого действия, в котором в качестве теплоносителя используют пар. Непрямой нагрев предпочтителен, так как чистый конденсат, полученный из любого такого нагревателя непрямого действия, можно снова использовать в системах для приготовления чистого пара, и исключается процесс дополнительного разбавления варочных жидкостей водой.

В еще одном дополнительном предпочтительном варианте осуществления настоящего изобретения предусмотрено средство для обеспечения пропитывающих жидкостей с использованием в качестве источника жидкости, по меньшей мере частично, жидкости, удаленной из варочной зоны второго нижнего объема жидкости. Предпочтительно используют полуотработанную варочную жидкость, которая все еще обладает относительно высоким остаточным содержанием щелочи, существенно большим 6 г/л, а обычно находящимся в диапазоне 6-12 г/л. Такая полуотработанная варочная жидкость также обычно обладает высоким уровнем сульфидности, благоприятным для процесса пропитки. С помощью средства для подачи пропитывающих жидкостей можно также использовать в качестве источника жидкости, по меньшей мере частично, свежие варочные химикаты, предпочтительно в виде белого щелочного раствора. Этот дополнительный ввод свежих варочных жидкостей можно осуществлять для существенной нейтрализации кислотности древесины, выделяющейся из исходного сырьевого материала, и создания достаточного уровня содержания щелочи во всем процессе пропитки для исключения осаждения лигнина на сырьевом материале, если для пропитки используют отработанную или полуотработанную варочную жидкость, т.е. черный щелочной раствор.

В некоторых резервуарах, в зависимости от типа сырьевого материала и способа варки, может также быть предпочтительным обеспечение резервуара средством для удаления отработанных пропитывающих жидкостей из другого конца первого верхнего объема жидкости. Этим снижают уровень содержания растворенного лигнина в последующей стадии варки, таким образом, содействуя дополнительному растворению лигнина, содержащегося в сырьевом материале.

Удаление пропитывающей жидкости и конденсата на более ранней стадии можно также предпочтительно осуществлять в месте в резервуаре, расположенном вблизи поверхности жидкости, и, следовательно, можно удалять большую часть кислотного конденсата, высвобождающегося из пропаренной щепы, уменьшая потребность в введении щелочи для нейтрализации. При таком более раннем удалении также уменьшают пагубное содержание кальция, который (металл) растворяется в кислой среде и может приводить к возникновению проблем, связанных с образованием накипи в варочном резервуаре.

Удаление пропитывающей жидкости на более ранней стадии при более низкой температуре также обеспечивает повышение общей экономии тепла, так как требуется нагревать меньшие объемы массы в последующих стадиях.

Одной из основных целей настоящего изобретения является создание упрощенного варочного резервуара непрерывного действия, с действительно системой, имеющей один резервуар, требующего меньших капиталовложений, а также меньших эксплуатационных расходов, но все еще пригодного для приготовления волокнистой массы рыночного качества.

Краткое описание чертежей

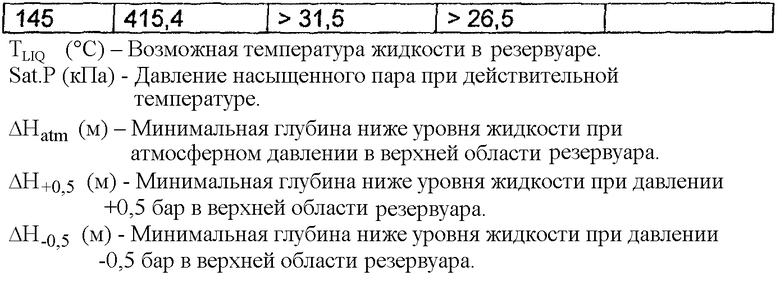

На фиг. 1 представлен первый вариант выполнения варочной системы, содержащей один варочный резервуар, согласно настоящему изобретению;

на фиг. 2 - второй вариант выполнения системы, содержащей один резервуар, согласно настоящему изобретению;

на фиг. 3 - третий вариант выполнения системы, содержащей один резервуар, согласно настоящему изобретению;

на фиг. 4 - варочная система предшествующего уровня техники с системой IMPBINTM, расположенной перед варочным резервуаром, для сравнения; и

на фиг. 5 - вариант осуществления согласно настоящему изобретению, заменяющий систему, представленную на фиг. 4.

Подробное описание изобретения

Вместо обычных систем для предварительной обработки, например бункеров для щепы, пропаривающих резервуаров, желобов для щепы и передающих устройств высокого давления, а также предшествующего пропитывающего резервуара, создан один резервуар 30 атмосферного давления в соответствии с настоящим изобретением.

Резервуар (см. фиг. 1) является единственным, в общем, вертикально ориентированным резервуаром атмосферного давления, содержащим верхнюю часть и нижнюю часть, для приема измельченного целлюлозного волокнистого сырьевого материала CH. В резервуаре 30 осуществляют все стадии варки сырьевого материала, например: пропаривание, суспендирование, пропитку и вываривание волокнистого материала перед выгрузкой отваренного волокнистого материала из нижней области 10 резервуара 30.

Сырьевой материал CH, предпочтительно в виде щепы, подают в верхнюю часть резервуара посредством любой обычной конвейерной системы и вводят во впускную шахту 1, содержащую обычный ротор 2 для дозирования щепы для непрерывной подачи волокнистого сырьевого материала в резервуар с его верхней части.

Таким образом, щепа, которую подают в резервуар 30, предпочтительно является ненагретой и необработанной щепой, которая обычно имеет температуру окружающей среды ±5°C.

Резервуар содержит обычные средства управления для создания первого уровня (CH LEV) волокнистого сырьевого материала в резервуаре. Эти средства управления могут содержать измеритель уровня щепы, где подачей щепы управляют для поддержания предварительно определенного минимального уровня щепы (CH LEV). В альтернативном варианте осуществления для управления уровнем щепы можно использовать обычные лучевые (использующие гамма-излучение) или радарные устройства. При простом режиме управления скорости любого из устройств: конвейера и ротора 2 измерительного устройства для подачи щепы, увеличивают, если определенный уровень щепы опускается ниже любой установленной точки.

Давление в резервуаре можно регулировать, когда это необходимо, с помощью управляющего клапана 13, расположенного в трубопроводе 4, содержащем клапан, в верхней части резервуара, возможно, также в сочетании с управлением подачи пара ST через впускные трубопроводы 5. Когда требуется создание атмосферного давления, этот трубопровод, содержащий клапан, может быть открыт прямо в атмосферу. Предпочтительно, чтобы давление было создано на уровне атмосферного давления или чтобы было создано небольшое отрицательное давление посредством выпуска 4 величиной -0,5 бар (-50 кПа), или небольшое положительное давление величиной +0,5 бар (50 кПа). Предпочтительно, чтобы параллельно мог быть также установлен предохранительный клапан (не показан), например, в виде водяного затвора с высотой столба воды 1-3 дм, для обеспечения возможности создания заданного атмосферного давления.

Впуск вентилирующего потока (воздуха для продува) SW_AIR может быть осуществлен в верхней части, если это необходимо, с помощью которого обеспечивают удаление любых присутствующих избыточных газов или воздуха. При пропитке в основном легко провариваемых типов древесины, например эвкалиптовой древесины и других однолетних растений, дополнительное пропаривание может быть по существу исключено. Пара, проникающего в кипу щепы из расположенного снизу объема жидкости, во многих случаях вполне достаточно для эффективного пропаривания. Поэтому свежий пар не добавляют в кипу щепы над уровнем жидкости, созданным в резервуаре во время нормального установившегося процесса. Настоящее изобретение можно также применять даже в том случае, если в качестве сырьевого материала используют хвойную и лиственную древесину (мягкую древесину и твердую древесину), что ведет к заметному снижению потребности в использовании свежего пара ST.

При обработке в основном древесного сырьевого материала, который трудно поддается варке, например хвойной и лиственной древесины, и в случаях работы при чрезмерно низкой температуре щепы (в периоды холодных сезонов) щепу, находящуюся над уровнем текучей среды, образованным пропитывающей жидкостью, можно подогревать посредством добавления в пропитывающий резервуар внешнего пара таким образом, чтобы температура щепы составляла бы по меньшей мере 20°C и доходила бы максимум до 80°C перед тем, как щепа достигнет уровня жидкости, образованного текучей средой.

В резервуаре ниже уровня щепы CH_LEV создают максимальный уровень жидкости LIQ_LEV. Управление уровнем осуществляют посредством регулирования баланса между добавлением жидкостей в резервуар и удалением жидкостей из резервуара с помощью любой соответствующей системы управления. Уровень жидкости следует, таким образом, создавать так, чтобы он находился ниже уровня щепы CH_LEV в резервуаре. Второй уровень жидкости LIQ_LEV в резервуаре образует общий объем жидкости (Z1&Z2) в резервуаре.

Уровень щепы CH_LEV над уровнем жидкости LIQ_LEV, т.е. расстояние, обозначенное на чертеже как HO, составляет предпочтительно по меньшей мере 2 м и более предпочтительно по меньшей мере 5 м, при пропитке эвкалиптовой древесины. В случае обработки древесного сырьевого материала малой плотности, например мягкой древесины, обладающей плотностью, которая почти на 30% ниже, обеспечивают соответствующее увеличение высоты столба щепы над поверхностью жидкости. Эта высота важна для обеспечения оптимального продвижения столба щепы в резервуаре.

Для создания соответствующих условий для осуществления первой стадии пропитки пропитывающие жидкости подают по центральному трубопроводу CP1 в первый конец (верхний конец на фиг. 1) первого верхнего объема Z1 жидкости в общем объеме жидкости в месте, предпочтительно расположенном несколько ниже уровня жидкости, т.е. на расстоянии, обозначенном на чертеже как H1. Здесь находятся пропитывающие жидкости, подаваемые насосом P3 по центральному трубопроводу CP1 в виде смеси полуотработанной варочной жидкости, отобранной от сетчатого фильтра S3 в варочной зоне, и предпочтительно с добавлением жидкостей в виде варочных жидкостей WLS со свежими химикатами и, возможно, с разбавляющей жидкостью LIQ1, где последняя предпочтительно содержит щелочные фильтраты из последующих стадий промывки или отбеливания. Таким образом, подачу пропитывающих жидкостей используют, по меньшей мере частично, в качестве источника жидкости, которую удаляют из варочной зоны во втором нижнем объеме жидкости. Подачу пропитывающих жидкостей предпочтительно также используют, по меньшей мере частично, в качестве источника жидкости, содержащей свежие варочные химикаты, предпочтительно белый щелочной раствор. Стадию пропитки, таким образом, осуществляют в сопутствующей стадии пропитки в верхнем объеме жидкости Z1 в направлении вниз к сетчатым фильтрам S2.

По мере добавления горячей полуотработанной варочной жидкости в щепу опускающейся вниз кипы щепы получается смешанная температура, находящаяся между температурой щепы и температурой полуотработанной варочной жидкости. Температура, получающаяся в поверхностной области жидкости, предпочтительно близка или немного выше 100°C, так что из этой жидкости может выделяться небольшое количество пара, идущего вверх в опускающуюся кипу щепы, где он конденсируется. В альтернативном варианте осуществления центральная труба CP1 может оканчиваться немного выше поверхности жидкости, таким образом, что пропитывающая жидкость испаряется у самого выхода в кипу щепы в резервуаре.

Благодаря атмосферным условиям в верхней области резервуара гарантированно обеспечиваются условия, при которых не может создаваться чрезмерно высокая температура в этой первой верхней части зоны Z1 пропитки, так как пар идет вверх против движения опускающейся кипы щепы.

Для создания соответствующих химических условий для последующей стадии варки варочные жидкости подают в первый конец (в верхний конец на фиг. 1) второго нижнего объема Z2 жидкости в общем объеме жидкости. Здесь находится жидкость, содержащая смесь свежих варочных химикатов WLM, добавляемая в циркулирующий поток посредством сетчатого фильтра S2, насоса P2 и центральной трубы CP2, оканчивающейся над сетчатым фильтром S2.

Для создания условий для обеспечения соответствующей температуры для последующей стадии варки во втором нижнем объеме Z2 жидкости в общем объеме жидкости нагрев осуществляют нагревателем HE, расположенным в том же первом циркулирующем потоке жидкости, содержащем сетчатый фильтр S2 в стенке резервуара в первом конце первого циркуляционного трубопровода, выпускную трубу CP2 в центре резервуара у второго конца циркуляционного трубопровода и насос P2 в циркуляционном трубопроводе, где жидкость в циркуляционном трубопроводе пропускают через нагреватель HE для нагрева жидкости, циркулирующей в циркуляционном трубопроводе.

Как представлено в таблице в предыдущей части описания, температура варки, составляющая 140°C, может быть легко достигнута, если этот циркулирующий поток, т.е. выпуск центральной трубы CP2, оканчивается на расстоянии, большем 26 м, ниже второго уровня жидкости, и если давление в верхней области резервуара поддерживают на уровне 0 бар (п.д.), т.е. на общем расстоянии H1+H2, показанном на чертеже.

Средство для нагрева варочных жидкостей предпочтительно содержит нагреватель в виде теплообменника непрямого действия, в котором используемым теплоносителем является пар. Этот нагреватель непрямого действия также пригоден для охлаждения в случае незапланированных остановов в работе, так как в нагревателе непрямого действия вместо пара можно использовать холодную воду. Посредством этого форсированного охлаждения можно предотвратить поглощение тепла в направлении вверх через кипу щепы.

Первый и второй концы, т.е. сетчатый фильтр S2 и центральная труба CP2, соответственно, первого циркуляционного трубопровода расположены во втором нижнем объеме жидкости Z2, а на фиг. 2 - у самого начала этого нижнего объема жидкости Z2. Стадию варки, таким образом, осуществляют как сопутствующую стадию варки в нижнем объеме жидкости Z2 вниз к сетчатым фильтрам S3 и S4.

После окончания стадии варки около сетчатых фильтров S4 отработанную варочную жидкость, т.е. черный щелочной раствор, удаляют из другого конца (нижнего конца на фиг. 1) второго нижнего объема Z2 через сетчатые фильтры S4. Удаленную отработанную варочную жидкость можно направлять прямо или опосредованно для регенерации REC, предпочтительно для отбора тепловой энергии варочных жидкостей посредством теплообмена с другими жидкостями или посредством быстрого испарения в испарительном резервуаре и использования полученного пара в теплообменниках или для пропаривания ST щепы.

Некоторое количество промывочной жидкости или жидкости для перемещения LIQ2 (см. фиг. 1) также добавляют через центральную трубу CP3 для улучшения перемещения и удаления отработанной варочной жидкости. Этот вид промывочной жидкости или жидкости для перемещения LIQ2 можно также добавлять через обычные вертикальные и/или горизонтальные подающие форсунки (не показаны), расположенные в нижнем чашевидном торце резервуара ниже сетчатых фильтров S4.

Наконец, в нижней области резервуара установлено средство для непрерывного вывода суспензии отваренного волокнистого сырьевого материала из пространства, расположенного рядом с нижней частью резервуара, и подачи суспензии в следующие после варки системы BW по трубопроводу 11. Средство для вывода и подачи имеет обычную конструкцию обычных выпускных устройств и содержит выпускную бадью 10 и связанный нижний скрепер (последний не показан), куда добавляют жидкость LIQ3 для разбавления, чтобы способствовать выгрузке отваренного сырьевого материала. Жидкость LIQ3 для разбавления может также частично быть жидкостью, подаваемой через обычные вертикальные и/или горизонтальные подающие форсунки (не показаны), расположенные в нижнем, чашевидном торце резервуара или смонтированные за одно с нижним скрепером.

В варианте осуществления, представленном на фиг. 1, резервуар 30 атмосферного давления является единственным обрабатывающим резервуаром, в котором волокнистый сырьевой материал пропитывают и отваривают в такой степени, что отваренный волокнистый сырьевой материал достигает значения перманганатного числа, составляющего 120.

На фиг. 2 представлен альтернативный вариант осуществления изобретения, где система обладает теми же признаками, что и система, представленная на фиг. 1, кроме дополнительного сетчатого фильтра S1 для удаления из нижней части зоны пропитки Z1. Здесь резервуар содержит средство для удаления отработанных пропитывающих жидкостей из другого конца первого верхнего объема жидкости, который на фиг. 2 является нижним концом первого верхнего объема. Этот сетчатый фильтр для удаления предпочтительно расположен в месте резервуара, расположенном выше места для добавления варочной жидкости через центральную трубу CP2, и создан перемещающий поток отработанной пропитывающей жидкости к сетчатому фильтру S1 в нижней части зоны Z1, заполненной жидкостью, в резервуаре 30.

На фиг. 3 представлен еще один альтернативный вариант осуществления настоящего изобретения, обладающий теми же признаками, что и система, представленная на фиг. 1, кроме:

- отдельных средств циркуляции жидкости, для добавления варочных химикатов, т.е. средств S2'-P2'-CP2';

- отдельных средств циркуляции жидкости для нагрева, т.е. средств S2″-P2″-HE-CP2″; и

- раннего удаления пропитывающей жидкости и конденсата через сетчатый фильтр S5 и насос P5.

На фиг. 3 средство для подачи варочных жидкостей, предпочтительно в виде белого щелочного раствора, содержит второй трубопровод для циркуляции жидкости, содержащий сетчатый фильтр S2' в стенке резервуара в первом конце циркуляционного трубопровода и выпускную трубу CP2' в центре резервуара у второго конца циркуляционного трубопровода, и насос P2' в циркуляционном трубопроводе. Жидкость в циркуляционном трубопроводе проходит через миксер для добавления свежих варочных химикатов WLM в жидкость, циркулирующую в циркуляционном трубопроводе, где первый и второй концы второго циркуляционного трубопровода расположены во втором нижнем объеме жидкости Z2 (верхнем конце нижнего объема жидкости на фиг. 3).

Раннее удаление пропитывающей жидкости и конденсата производят через сетчатый фильтр S5, расположенный вблизи поверхности жидкости, с помощью насоса P5. Благодаря такому расположению сетчатого фильтра S5 можно удалять большую часть кислотного конденсата, высвобожденного из пропаренной щепы, уменьшая потребность в введении щелочи только для нейтрализации.

Сравнительные примеры

На фиг. 4 представлена варочная система согласно уровню техники, включающая систему IMPBINTM, расположенную перед варочным резервуаром. На фиг. 5 представлен сравнительный пример системы, выполненной согласно настоящему изобретению, предназначенной для осуществления такого же процесса. В обоих примерах, представленных на фиг. 4 и 5, сетчатые фильтры, выполняющие аналогичные функции, обозначены одинаковыми ссылочными позициями, например сетчатый фильтр S5 для раннего удаления, расположенный вблизи поверхности жидкости, сетчатый фильтр S3 для удаления полуотработанной варочной жидкости и сетчатый фильтр S4 для удаления окончательно отработанной варочной жидкости, отводимой из варочного резервуара и направляемой затем для регенерации, вместе с варочной жидкостью раннего удаления через сетчатый фильтр S5. На чертежах также показаны фильтр FF для волокна, установленный в потоке отработанных варочных жидкостей, посредством которого отделяют осаждающееся волокно из потоков варочной жидкости и направляют это осаждающееся волокно обратно в соответствующие места варочной системы. На фиг. 4 показан обычный промывочный питатель 41 высокого давления, который также установлен в системе передачи от части, работающей при низком давлении, т.е. IMPBIN 20, и варочный резервуар.

Система, показанная на фиг. 4, представляет собой типичный вариант осуществления процесса Compact Cooking G2 для варки древесной волокнистой массы из эвкалиптовой древесины (твердой древесины), производительность которого составляет 1500 ADMT/день (ADMT - одна метрическая топка изготовленной сухой волокнистой массы воздушной сушки).

IMPBINTM 20 имеет диаметр 5,2 м и высоту 40,5 м, а общий объем достигает 550 м3. Варочный резервуар 40 имеет диаметр 7,4 м и высоту 49 м, а общий объем достигает 1950 м3. Общий объем системы, т.е. IMPBINTM 20 и варочного резервуара 40, таким образом, составляет около 2500 м3.

Общая установленная доступная мощность составляет до 1950 кВт, а мощность, потребляемая для выработки 1 тонны волокнистой массы, составляет до 21,8 кВт/ВСТ. Для этого комплекса требуется общая площадь поверхности теплообменника около 600 м2, и потребление пара при среднем давлении (MP) составляет 400 кг/ADT. Для осуществления процесса требуется общее количество щелочи 18% EA (эффективной щелочи).

Система, показанная на фиг. 5, представляет собой вариант осуществления настоящего изобретения, в котором использованы принципы процесса Compact Cooking G2 для варки древесной волокнистой массы из эвкалиптовой древесины (твердой древесины), и обладает такой же производительностью, составляющей 1500 ADT/день при общей потребности в щелочи 18% EA. Система, состоящая из одного резервуара, в соответствии с настоящим изобретением содержит варочный резервуар, имеющий диаметр 7,4 м и высоту 82 м, а общий объем достигает 2700 м3.

Однако общая установленная доступная мощность составляет только 1400 кВт, а мощность, потребляемая для выработки 1 тонны волокнистой массы, составляет только 15,7 кВт/ADT, что соответствует экономии порядка 28%. Большую часть экономии получают благодаря меньшему количеству насосов для создания давления и подачи пропитанной суспензии в верхнюю часть варочного резервуара (т.е. экономят на промывочном питателе и/или на насосах), меньшему количеству любых верхних сепараторов и меньшему количеству любых нижних скреперов, применяемых в IMPBINTM. Единственным местом увеличения потребления мощности является увеличенная высота действия существующего конвейера для подачи щепы, где дополнительная требуемая мощность является незначительной в сравнении с потребляемой мощностью исключенных машин. Для этой системы требуется общая площадь поверхности теплообменника около 650 м2, а потребление пара при среднем давлении (MP) имеет тот же порядок - около 400 кг/ADT.

Различия в нагреве в показанных системах заключается в том, что температуру варки в системе, представленной на фиг. 4, создают в основном частично посредством прямого нагрева паром в верхней части варочного резервуара, в результате чего чистым конденсатом пара разбавляют варочные химикаты и потребляют дополнительную мощность для осуществления процесса испарения. В системе, представленной на фиг. 5, температуру варки обеспечивают только посредством использования циркуляции варочной жидкости и непрямого нагрева паром, благодаря чему обеспечивается возможность регенерации чистого конденсата пара, таким образом, уменьшая чистое потребление тепловой энергии. В обеих системах можно смешивать различные варочные жидкости, т.е. общие потоки варочных жидкостей или их части, для достижения любого профиля требуемой температуры и экономии тепла.

Таким образом, очевидно, что согласно настоящему изобретению предложена варочная система, на создание которой требуются значительно меньшие инвестиционные вложения и меньшие эксплуатационные расходы. Снижение эксплуатационных расходов всегда представляет повышенный интерес, так как они включают экономию энергии, и обеспечивается возможность создания системы, не вредной для окружающей среды.

Представленные варианты осуществления являются основными конструктивными решениями, в которых используют предложенные в изобретении концепции согласно настоящему изобретению, и должно быть очевидно для специалистов в области работы варочных резервуаров, что можно выполнить множество модификаций в объеме настоящего изобретения.

В качестве примеров модификаций можно указать изменения пропитывающей или варочной зон резервуара или обеих зон с переходом на противоток, в частях зон или полностью в зонах. Большие объемы циркуляции можно также осуществлять для изменения концентрации варочных химикатов, или количества растворенного лигнина, или общего количества растворенных органических материалов, или растворенного количества металлов, например кальция, где дополнительная циркуляция требуется в зависимости от типа целлюлозного волокнистого сырьевого материала, подаваемого в резервуар.

Хотя настоящее изобретение описано в соответствии с предпочтительными построениями и вариантами осуществления, следует понимать, что некоторые замены и изменения могут быть внесены без отступления от сущности и объема прилагаемой формулы изобретения.

Настоящее изобретение используется для вываривания целлюлозного волокнистого материала. Варочная система непрерывного действия содержит один в целом вертикально ориентированный резервуар атмосферного давления, содержащий верхнюю часть и нижнюю часть, для приема измельченного целлюлозного волокнистого сырьевого материала. В резервуаре осуществляются пропаривание, суспендирование, пропитка и вываривание волокнистого материала перед выгрузкой отваренного волокнистого материала из нижней части резервуара. Резервуар содержит: измерительное средство для непрерывной подачи волокнистого сырьевого материала в резервуар с его верхней части, средство для создания первого уровня волокнистого сырьевого материала в резервуаре, средство для создания давления в верхней части резервуара, соответствующего по существу атмосферному давлению в диапазоне от +0,5 бар до -0,5 бар, средство для создания второго уровня жидкости в резервуаре, где второй уровень расположен ниже первого уровня, для образования таким способом объема волокнистого сырьевого материала в кипе над общим объемом жидкости в резервуаре, средство для подачи пропитывающих жидкостей в первый конец первого верхнего объема жидкости в общем объеме жидкости, средство для подачи варочных жидкостей в первый конец второго нижнего объема жидкости в общем объеме жидкости, средство для нагрева варочных жидкостей во втором нижнем объеме жидкости в общем объеме жидкости, средство для удаления отработанной варочной жидкости из другого конца второго нижнего объема жидкости, средство для непрерывного вывода суспензии отваренного волокнистого сырьевого материала из области рядом с нижней частью резервуара и подачи суспензии в последующие после варки системы. Резервуар атмосферного давления, являющийся единым резервуаром для обработки, где волокнистый сырьевой материал пропитывается и отваривается до такой степени, при которой отваренный волокнистый сырьевой материал достигает значения перманганатного числа, составляющего 100. Варочная система непрерывного действия существенно упрощается посредством использования единственного вертикального резервуара атмосферного давления, заменяющего: обычный бункер для щепы, пропаривающий резервуар, желоб для щепы, насос высокого давления или промывочные питатели, пропитывающие котлы и верхний сепаратор. 10 з.п. ф-лы, 5 ил., 1 табл.

1. Варочная система непрерывного действия, содержащая:

один в целом вертикально ориентированный резервуар атмосферного давления, содержащий верхнюю часть и нижнюю часть, для приема измельченного целлюлозного волокнистого сырьевого материала, причем в резервуаре осуществляется пропаривание, суспендирование, пропитка и вываривание волокнистого материала перед выгрузкой отваренного волокнистого материала из нижней части резервуара;

измерительное средство для непрерывной подачи волокнистого сырьевого материала в резервуар с его верхней части;

средство для создания первого уровня (CH LEV) волокнистого сырьевого материала в резервуаре;

средство для создания давления в верхней части резервуара, соответствующего по существу атмосферному давлению в диапазоне от +0,5 бар до -0,5 бар (п.д.);

средство для создания второго уровня жидкости (LIQ LEV) в резервуаре, где второй уровень расположен ниже первого уровня, для образования таким способом объема волокнистого сырьевого материала в кипе над общим объемом жидкости (Z1&Z2) в резервуаре;

средство для подачи пропитывающих жидкостей в первый конец первого верхнего объема жидкости (Z1) в общем объеме жидкости;

средство для подачи варочных жидкостей в первый конец второго нижнего объема жидкости (Z2) в общем объеме жидкости;

средство для нагрева (HE) варочных жидкостей во втором нижнем объеме жидкости в общем объеме жидкости; и

средство для удаления отработанной варочной жидкости из другого конца второго нижнего объема жидкости; и

средство для непрерывного вывода суспензии отваренного волокнистого сырьевого материала из области рядом с нижней частью резервуара и подачи суспензии в последующие после варки системы (BW), и

резервуар атмосферного давления, являющийся единственным резервуаром для обработки, где волокнистый сырьевой материал пропитывается и отваривается до такой степени, при которой отваренный волокнистый сырьевой материал достигает значения перманганатного числа, составляющего 100.

2. Варочная система по п.1, в которой средство для нагрева варочной жидкости содержит первый трубопровод для циркуляции жидкости, содержащий сетчатый фильтр (S2, S2″) в стенке резервуара в первом конце циркуляционного трубопровода, выпускную трубу (CP2, CP2″) в центре резервуара у второго конца циркуляционного трубопровода, и насос (P2, P2″) в циркуляционном трубопроводе, где жидкость в циркуляционном трубопроводе пропускается через нагреватель (HE) для нагрева жидкости, циркулирующей в циркуляционном трубопроводе, и где первый и второй концы первого циркуляционного трубопровода расположены во втором нижнем объеме жидкости (Z2).

3. Варочная система по п.2, в которой средство для подачи варочных жидкостей (WLM) содержит второй трубопровод для циркуляции жидкости, содержащий сетчатый фильтр (S2, S2') в стенке резервуара в первом конце циркуляционного трубопровода, выпускную трубу (CP2, CP2') в центре резервуара у второго конца циркуляционного трубопровода, и насос (P2, P2') в циркуляционном трубопроводе, где жидкость в циркуляционном трубопроводе пропускается через миксер для добавления свежих варочных химикатов (WLM) в жидкость, циркулирующую в циркуляционном трубопроводе, и где первый и второй концы второго циркуляционного трубопровода расположены во втором нижнем объеме жидкости (Z2).

4. Варочная система по п.3, в которой средство для нагрева варочных жидкостей содержит нагреватель в виде теплообменника (HE) непрямого действия, где в качестве теплоносителя используется пар.

5. Варочная система по п.4, в которой в качестве источника жидкости в средстве для подачи пропитывающих жидкостей используется, по меньшей мере частично, жидкость, удаленная из варочной зоны второго нижнего объема жидкости (Z2).

6. Варочная система по п.5, в которой в качестве источника жидкости в средстве для подачи пропитывающих жидкостей используются, по меньшей мере частично, свежие варочные химикаты (WLS).

7. Варочная система по п.6, в которой резервуар содержит средства (S1, P1) для удаления отработанных пропитывающих жидкостей из другого конца первого верхнего объема жидкости (Z1).

8. Варочная система по п.6, в которой резервуар содержит средства (S5, P5) для удаления жидкости в месте в резервуаре вблизи созданного уровня жидкости.

9. Варочная система по п.1, в которой первый верхний объем жидкости (Z1), содержащий пропитывающую зону, имеет высоту, составляющую по меньшей мере 17 м.

10. Варочная система по п.9, в которой второй нижний объем жидкости (Z2), содержащий варочную зону, имеет высоту, составляющую по меньшей мере 30 м.

11. Варочная система по п.10, в которой общая высота резервуара, содержащего пропитывающую и варочную зоны, составляет по меньшей мере 70 м.

| US 0007381302 B2, 03.06.2008 | |||

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА МАССЫ ХИМИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ И ВАРОЧНЫЙ КОТЕЛ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1994 |

|

RU2165433C2 |

| US 0005865948 A1, 02.02.1999 | |||

| US 0005650045 A1, 22.07.1997. | |||

Авторы

Даты

2013-11-10—Публикация

2009-08-26—Подача