Изобретение относится к способу гидролизной обработки и варки целлюлозно-волокнистого материала, предпочтительно древесной щепы. В частности, изобретение относится к способу подачи суспензии щепы и жидкости на стадию предгидролиза.

УРОВЕНЬ ТЕХНИКИ И КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В обычных системах древесная щепа (или другой целлюлозный или волокнистый материал) подвергается гидролизу в первом котле реактора перед введением во второй котел, например в варочный котел. Одна из таких систем описана в US20080302492. Древесная щепа вводится из блока подачи щепы на верхнее впускное отверстие в котел реактора предварительного гидролиза, где щепа гидролизуется в верхней области котла реактора путем приложения давления и добавления тепловой энергии в котел. Гидролизат экстрагируют из целлюлозного материала через сетчатый фильтр ниже верхней области и в первом котле реактора. Промывочная жидкость вводится в нижнюю область первого котла реактора, где промывочная жидкость подавляет гидролиз целлюлозного материала в нижней области. Промывочная жидкость течет вверх через целлюлозный материал к сетчатому фильтру. Обработанный материал выгружают из нижнего выпускного отверстия котла реактора и вводят в варочный котел для варки материала с получением волокнистой массы.

Высокое давление в транспортном устройстве обычно обеспечивает усилие для перемещения щепы вверх к верхнему сепаратору в верхней части реактора предварительного гидролиза и повышения давления сырья до давления, существенно более атмосферного. Транспортным устройством может быть один или несколько последовательно расположенных центробежных насосов, например Turbofeed®, продаваемый компанией Andritz Group. Сырье и жидкость перемещаются из насосов в верхний сепаратор в верхней области котла реактора предварительного гидролиза.

В непрерывном процессе предгидролизной варки целлюлозы обычно в систему подачи щепы подается только вода, чтобы обеспечить достаточное количество жидкости для успешной транспортировки щепы через перевернутый верхний сепаратор в котел предварительного гидролиза. Поскольку щепа после пропаривания в бункере для щепы становится слегка кислой, уровень значения рН в циркуляции подачи обычно составляет около 5. Что касается предгидролиза, то важно избегать щелочных источников в системе подачи, так как это замедлило бы кислотные реакции автогидролиза. Установлено, что слабокислый рН отрицательно влияет на работу насоса для щепы. В кислых условиях "спички" накапливаются между рабочим колесом насоса для щепы и втулкой, и "спички" не размягчаются, также, как и при сильнощелочных условиях (рН 12-14), например в системах варки целлюлозы. Твердые накопленные "спички" начинают создавать трение и износ рабочего колеса и втулки, о чем свидетельствует увеличение нагрузки на двигатель насоса. Обычно в системах кислотной предгидролизной варки целлюлозы скорость износа насоса для щепы в 5-10 раз выше, чем в системах щелочной варки целлюлозы.

Целью настоящего изобретения является создание способа и системы, в которых скорость изнашивания насоса для щепы может быть снижена.

Согласно настоящему изобретению, уровень значений рН в системе подачи для предгидролизной варки целлюлозы повышают до диапазона 7-10, предпочтительно 8-9,5 путем добавления белого щелока или другой щелочи для предотвращения износа насоса для щепы. Щелочь предпочтительно добавлять непосредственно в насос для щепы или в насосы для щепы.

Удивительно, но оказалось, что даже очень слабощелочные условия улучшают ситуацию с точки зрения износа насоса. Уже при уровне значений рН 8-9,5 износ насоса для щепы значительно меньше. В то же время для повышения рН системы подачи до вышеуказанного уровня требуется очень небольшое количество щелочи, и отрицательное влияние на автогидролиз очень невелико. Таким образом, скорость износа насоса для щепы может быть значительно снижена путем добавления небольшого количества щелочных химических веществ в систему подачи и путем поддержания рН при циркуляции подачи на уровне 7-10, предпочтительно 8-9,5, без существенных нарушений на стадии предгидролиза.

В основном для контроля рН могут использоваться любые щелочные химикаты, но наиболее предпочтительны белый щелок или окисленный белый щелок, поскольку эти химикаты уже доступны на целлюлозном заводе (предгидролиз). Щелочь можно разбавить водой, подаваемой в систему подачи.

Щелочь добавляется во внутреннюю часть насоса, в котором протекает суспензия щепы. Предпочтительно ее добавляют между корпусом насоса и рабочим колесом насоса. Корпус насоса снабжен трубопроводом и отверстием для ввода щелочи в насос. Насос обычно представляет собой винтовой центробежный насос, имеющий корпус, включающий коническую всасывающую часть корпуса, спиральную часть корпуса, входное отверстие и выходное отверстие. Рабочее колесо может быть открытым или закрытым. Закрытое рабочее колесо снабжено коническим кожухом, который закреплен по внешней периферии лопасти винта. Насос может быть дополнительно снабжен втулкой между всасывающим корпусом и рабочим колесом.

Если насос снабжен втулкой, то предпочтительным местом подачи щелочного раствора является зазор или проход между рабочим колесом насоса и втулкой. В этом случае критическая часть насоса соответствует самой высокой концентрации щелочи. Это дает наилучший эффект по снижению износа.

Система подачи щепы может включать в себя один или несколько насосов для подачи щепы. Два или более насоса могут быть соединены последовательно или параллельно. Щелочь обычно добавляют в первый насос в направлении потока щепы. Щелочь также может быть добавлена в другие насосы после первого насоса.

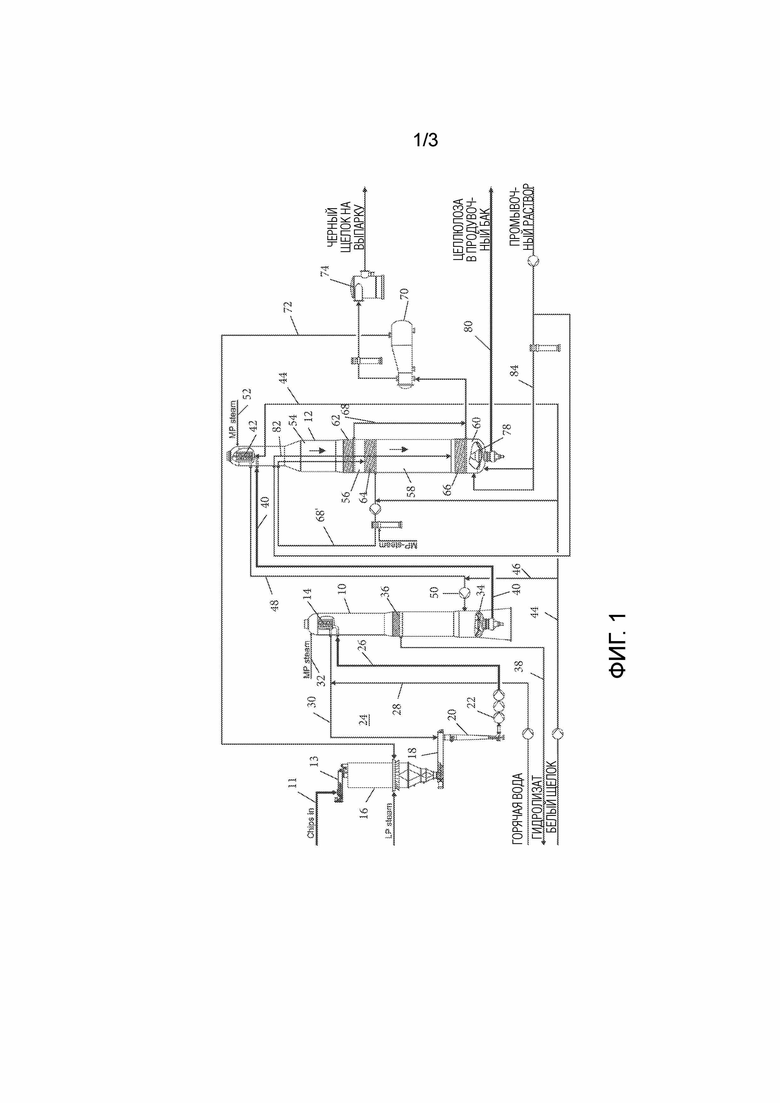

Фиг. 1 представляет собой принципиальную схему системы непрерывного варения целлюлозы, содержащей подачу щепы, реактор гидролиза и реактор непрерывного варки, где может быть применено настоящее изобретение.

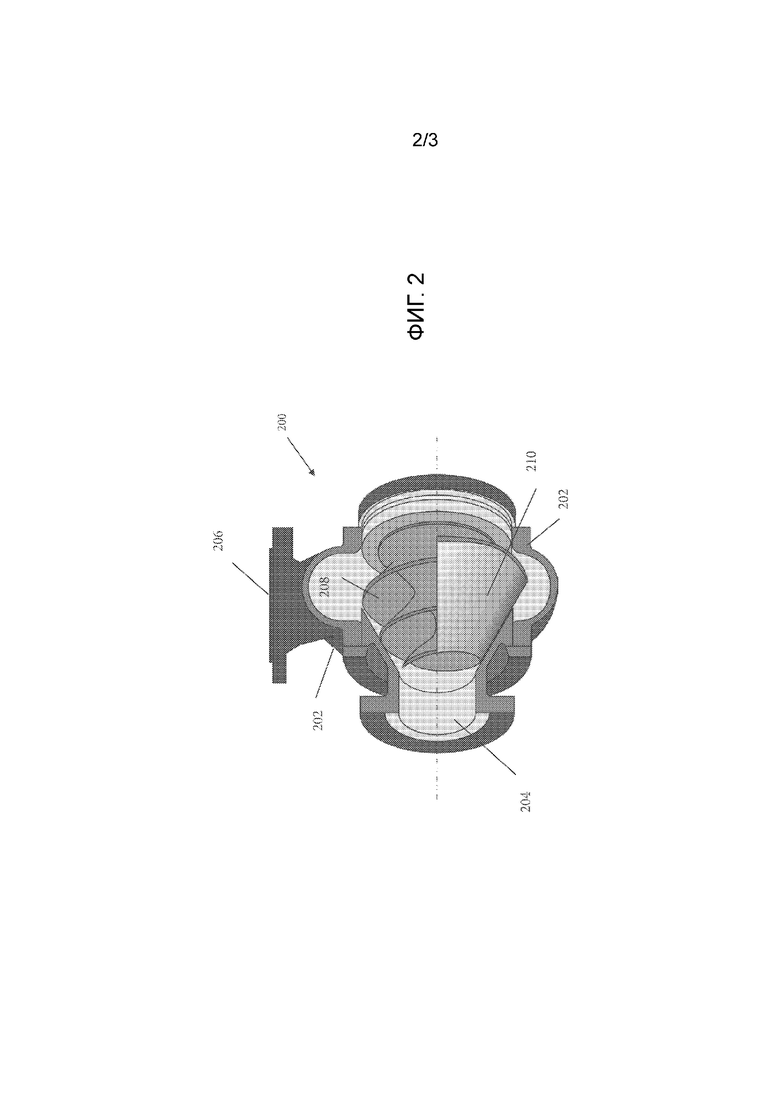

На фиг. 2 показан вид сбоку шнекового центробежного насоса для перекачки щепы.

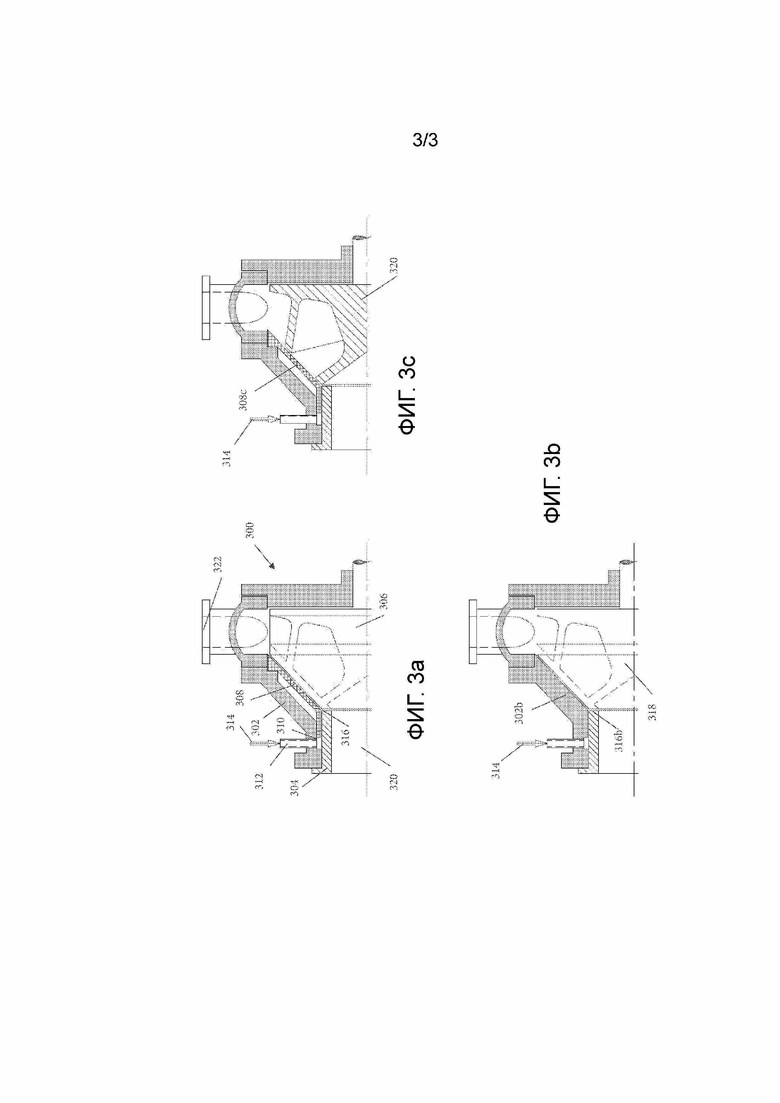

На фиг. 3 а, b и c показан местный разрез винтовых центробежных насосов.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В двухреакторной системе котлов пар вводится в верхнюю часть обоих котлов для целей нагрева и повышения давления. Гидролиз происходит в первом котле реактора. Сетчатые фильтры в первом котле реактора удаляют гидролизат по мере того, как древесная щепа, введенная в верхнюю часть первого котла, проходит через котел и попадает в нижний экстракционный порт этого котла.

Второй котел реактора представляет собой непрерывный варочный котел, такой как паровой или парофазный варочный котел. Первый и второй котлы реактора могут быть практически вертикальными, иметь высоту не менее 30 метров, например 50-70 метров, входное отверстие в верхней части котла и выходное отверстие вблизи дна котла. Тепловая энергия, добавляемая к котлам реактора, может поступать в виде сжатого пара под атмосферным давлением или выше.

Фиг. 1 представляет собой принципиальную схему образцовой системы подачи щепы и переработки целлюлозы, содержащей систему подачи щепы 24, первый котел реактора 10 (реактор гидролиза) и непрерывный варочный котел 12. Первый котел реактора включает в себя перевернутый верхний сепаратор 14, который принимает суспензию целлюлозного материала и жидкость из обычного блока подачи щепы 24 по линии подачи щепы 26.

Щепа транспортируется по линии подачи щепы 11 и подается по шнековому конвейеру 13 в бункер для щепы 16. Бункер для щепы 16 может быть обычным бункером для щепы, таким как бункер для щепы Diamondback®, поставляемый компанией Andritz Group. Пар низкого давления может быть добавлен через паропровод в бункер для щепы, так что температура и давление щепы в бункере для щепы могут контролироваться.

Бункер для щепы 16 соединен с двухшнековым дозатором щепы 18 и желобом для щепы 20. Горячая вода добавляется по трубам 28 и 30 к щепе в желобе 20 для образования суспензии щепы.

Отделенная жидкость, выгружаемая из верхнего сепаратора 14 и отводимая в трубу 30, может быть смешана с горячей водой. Смесь течет по трубе 30 к трубе для щепы 20. Смесь жидкости, выпускаемой из верхнего сепаратора 14, и горячей воды 28 контролируется так, чтобы она находилась при температуре ниже нормальной температуры гидролиза, например, предпочтительно 170°С щепы. Температура воды и жидкости, выпускаемой из верхнего сепаратора, предпочтительно находится в диапазоне от 100°C до 120°C.

Для подачи щепы в первый котел реактора суспензию целлюлозного материала перекачивают через один или несколько насосов 22 (например, систему TurboFeed™, продаваемую компанией Andritz Group) в верхний сепаратор первого реактора.

Первый котел реактора 10 может управляться на основе одного или обоих значений давления и температуры в сосуде. Регулирование давления может осуществляться посредством регулируемого потока пара через паропровод 32 или дополнительно инертного газа, добавляемого в первый котел реактора. Газовая верхняя область в первом котле реактора находится выше верхнего уровня столба щепы.

Пар в линию 32 подается при температуре выше нормальной температуры гидролиза, например 170°С, чтобы обеспечить гидролиз целлюлозной суспензии в первом котле реактора. Пар добавляется контролируемым образом, что, по крайней мере частично, способствует гидролизу в первом котле реактора. Пар добавляется по линиям 32 в верхнюю часть первого котла реактора или вблизи нее, например, в паровую фазу котла. Пар, вводимый в первый котел реактора, повышает температуру целлюлозной суспензии до или выше нормальной температуры гидролиза, например выше 150°C.

Суспензия целлюлозного материала, подаваемая в перевернутый верхний сепаратор 14 в первом котле реактора, может иметь избыточное количество жидкости для облегчения потока через транспортную трубу 26. Попав в котел, лишняя жидкость удаляется по мере прохождения суспензии через верхний сепаратор 14. Избыточная жидкость, удаленная из сепаратора, возвращается по трубе 30 в систему подачи щепы, например в трубу 20 для щепы, и вновь вводится в суспензию для транспортировки целлюлозного материала в верхнюю часть первого котла.

Верхний сепаратор 14 сбрасывает щепу или другой твердый целлюлозный материал в жидкую фазу (ниже верхней колонны щепы) первого котла реактора. Верхний сепаратор выталкивает материал из верхней части перевернутого сепаратора 14 в газовую фазу. Выталкиваемый материал может попадать через газовую фазу в котел и в верхний столб щепы из щепы и жидкости, содержащейся в первом котле реактора. Температура в газовой фазе (если такая фаза имеется) и в первом котле реактора 10 находится на уровне или выше нормальной температуры гидролиза, например, на уровне или выше 170°С. Суспензия целлюлозного материала постепенно стекает вниз через первый котел реактора. По мере того, как материал продвигается через котел, новый целлюлозный материал и жидкость добавляются к верхней поверхности из верхнего сепаратора.

Гидролиз происходит в первом котле реактора 10, где температура поддерживается на уровне или выше нормальной температуры гидролиза. Гидролиз будет происходить при более низкой температуре, например, ниже 150°С при добавлении кислоты, но предпочтительно гидролиз происходит при высоких температурах, выше 150 до 170°С, используя только воду и рециркулируемую жидкость из верхнего сепаратора первого котла реактора. Гидролизат удаляют через сетчатый фильтр 36 или набор множества слоев сетчатых фильтров 36. Сетчатый фильтр (не показан) может быть расположен в нижней области реактора 10, где гидролиз происходит практически над фильтром. На фиг. 1 экстракционный фильтр 36 расположен в верхней части реактора таким образом, чтобы из реактора удалялось меньше обработанного гидролизата. Время удерживания на стадии гидролиза перед экстракцией обычно составляет 60-80 минут, но на фиг. 1 сетчатый фильтр 36 располагается уже после выдержки 10-40 минут, предпочтительно 20-30 минут. Реакции гидролиза завершаются за фильтром 36. Под фильтром 36 может быть установлен дополнительный фильтр(ы) для удаления гидролизата.

Гидролизат - это продукт гидролиза. Гидролизат удаляется через экстракционный фильтр 36 и подается в трубу 38. Гидролизат или его часть могут быть извлечены посредством обычной системы извлечения гидролизата.

Количество жидкостей, добавляемых в суспензию щепы в желобе для щепы 20, можно регулировать, чтобы избежать чрезмерных изменений рН суспензии щепы, например, чтобы избежать чрезмерного щелочного или чрезмерно кислого превращения суспензии. Добавление жидкости к целлюлозному материалу в трубе для щепы 20 способствует транспортировке материала шлама щепы через насосы для щепы 22 и через трубы для шлама щепы 26, проходящие между желобом для щепы 20 и верхним сепаратором 14 первого котла реактора 10.

Обработанная щепа выгружается через днище 34 котла реактора предварительного гидролиза 10 и направляется по трубе 40 транспортировки щепы в верхний сепаратор 42, например, перевернутый верхний сепаратор, варочного котла 12 непрерывного действия.

Дополнительная жидкость из трубы 48 может быть добавлена на дно первого котла реактора. Дополнительная жидкость может быть извлечена из верхнего сепаратора 42 второго котла реактора 12. Дополнительная жидкость может быть рециркулирована путем перекачки (через насос 50) на дно 36 первого котла в составе жидкости, используемой для содействия выгрузке щепы из первого котла. Белый щелок добавляют по линиям 44 и 46 в трубу 48 и далее на дно первого реактора.

Пар может быть добавлен по трубе 52 в верхнюю часть варочного котла 12.

Компоненты варочного раствора, например, белый щелок 44, добавляются сверху, например, в перевернутый верхний сепаратор 42 второго котла реактора 12. Часть этих компонентов варочного раствора может быть введена в циркуляционную линию 48, извлекающую щелок из верхнего сепаратора 42 и добавляющую щелок в нижнюю часть первого котла реактора. Белый щелок добавляют в верхний сепаратор второго котла реактора 12 для содействия смешиванию щелока с целлюлозным материалом в сепараторе и перед тем, как смесь материала и щелока выгружается из сепаратора во второй котел реактора.

Температура в варочном котле 12 повышается и регулируется добавлением пара 52 среднего давления и, возможно, воздуха или инертного газа. Варочный котел может быть котлом паровой фазы или гидравлической фазы, работающим под давлением, которое находится в равновесии с давлением в котле реактора предварительного гидролиза 14. Давление в нижней части котла реактора предварительного гидролиза представляет собой комбинацию среднего давления пара и гидравлического давления столба щепы и жидкости в котле 14. Это комбинированное давление больше, чем давление в верхней части варочного котла, которое может быть под давлением пара среднего давления 52. Перепад давления между дном котла реактора предварительного гидролиза и верхней частью варочного котла перемещает исходный материал по линии 40. Кроме того, там, где используется гидравлический варочный котел, может применяться циркуляция тепла для нагрева исходного материала до желаемой температуры варки.

Варочный котел 12 может иметь несколько зон одновременного и противоточного течения. Верхняя зона варки 54 может иметь одновременный поток исходного материала и щелока. Часть черного щелока извлекается через сита 62 в нижней части верхней зоны варки. Извлеченный черный щелок течет по линии 68 для обеспечения тепловой энергией дистилляционного куба 70. Чистый пар низкого давления, образующийся в дистилляционном кубе, проходит по линии 72 для подачи тепловой энергии в бункер для щепы 16. Черный щелок течет из дистилляционного куба в фильтр для черного щелока 74. Отфильтрованный щелок поступает в резервуары со слабым черным щелоком для дальнейшей обработки в системе испарения черного щелока. Другие системы рекуперации тепла, которые рекуперируют тепло из горячего черного щелока, такие как испарительные резервуары и теплообменники, могут использоваться вместе с испарительным резервуаром 70 или вместо него.

В средней зоне варки 56 исходный материал продолжает двигаться вниз, и противопоток черного щелока течет вверх через зону 56. Дополнительный щелок извлекается через фильтр (фильтры) 64 в трубу 68’. Белый щелок 44 может быть добавлен в поток черного щелока. Объединенные потоки черного щелока и белого щелока возвращаются в варочный котел через центральную трубу 82, которая добавляет объединенную жидкость на фильтры 64 или до них.

Скорость, с которой комбинированный поток добавляется через центральную трубу 82, и скорость, с которой щелок извлекается через фильтры 62 и 64, регулируются таким образом, что щелок течет вверх через среднюю зону варки и вниз через нижнюю зону варки 58. Нижняя зона варки может иметь длину зоны в треть, в половину или более от высоты варочного котла 16.

Промывочная зона 60 на дне варочного котла промывает исходный материал для извлечения черного щелока. Промывочный раствор 84 течет по промывочной линии в нижнюю область промывочной зоны и через центральную трубу 82 в промывочную зону. По мере того, как промывочный раствор течет вверх через зону промывки, черный щелок и другие химические вещества в исходном материале увлекаются, текут вверх и извлекаются через фильтр 66.

Нижний разгрузочный блок 78 выгружает промытый исходный материал из варочного котла по линии 80 в продувочный бак (не показан). Давление исходного материала сбрасывается в продувочный бак. Из выгрузки продувочного бака исходный материал, который теперь представляет собой растворенную целлюлозу, перекачивается на дальнейшую обработку, такую как оборудование для промывки сульфатной целлюлозы (не показана).

На фиг. 2 показан вид сбоку типичного шнекового центробежного насоса для перекачки щепы. Насос имеет корпус 202 и винтовое рабочее колесо 208, а также входное отверстие 204 и выходное отверстие 206 для суспензии щепы и жидкости. Рабочее колесо может быть открытым или закрытым. Закрытое рабочее колесо снабжено коническим кожухом 210, который закреплен по внешней периферии лопасти винта. Насос может быть дополнительно снабжен втулкой между всасывающим корпусом и рабочим колесом (фиг. 3).

На фиг. 3а, b и c показаны местные разрезы винтовых центробежных насосов.

На фиг. 3а насос 300 имеет всасывающую часть корпуса 302, износное кольцо 304, закрытое винтовое рабочее колесо 306 и втулку 308 между всасывающим корпусом и рабочим колесом. Насос дополнительно имеет вход 320 и выход 322 для потока суспензии щепы. Во всасывающем корпусе расположены отверстие 310 и трубопровод 312 для подачи щелочи 314 в насос. Щелочь направляется в зазор 316 между рабочим колесом и втулкой 308, в котором щелочь и суспензия щепы вступают в контакт, и рН суспензии возрастает. Таким образом, скорость износа насоса может быть снижена.

На фиг. 3b между всасывающим корпусом 302b и закрытым рабочим колесом 318 нет втулки. В этом случае щелочь 314 вводится в зазор 316b между рабочим колесом 318 и всасывающим корпусом 302b.

На фиг. 3с рабочее колесо 320 открыто. Щелочь 314 направляется между рабочим колесом 320 и втулкой 308с.

Хотя изобретение было описано в связи с тем, что в настоящее время считается наиболее практичным и предпочтительным вариантом осуществления, следует понимать, что изобретение не должно ограничиваться раскрытым вариантом осуществления, а, напротив, предназначено для охвата различных модификаций и эквивалентных механизмов, включенных в дух и объем прилагаемой формулы изобретения.

Изобретение относится к гидролизной обработке и варке целлюлозно-волокнистого материала. Выполняют подачу суспензии щепы и жидкости в реактор предгидролиза при производстве растворимой целлюлозы. Суспензию перекачивают посредством по меньшей мере одного насоса в реактор. Щелочь подают по меньшей мере в один насос для регулирования рН суспензии в диапазоне значений 7-10. Щелочь подают между корпусом насоса и рабочим колесом насоса. Снижается скорость изнашивания насоса для щепы. 6 з.п. ф-лы, 3 ил.

1. Способ подачи суспензии щепы и жидкости в реактор предгидролиза при производстве растворимой целлюлозы, в котором суспензию перекачивают посредством по меньшей мере одного насоса в реактор, отличающийся тем, что щелочь подают по меньшей мере в один насос для регулирования рН суспензии в диапазоне значений 7-10, где щелочь подают между корпусом насоса и рабочим колесом насоса.

2. Способ по п. 1, в котором щелочь подают во внутреннюю часть насоса.

3. Способ по пп. 1 или 2, в котором насос представляет собой шнековый центробежный насос, снабженный втулкой, в котором щелочь вводят в зазор или проход между рабочим колесом и втулкой.

4. Способ по любому из пп. 1-3, в котором диапазон значений рН составляет 8-9,5.

5. Способ по любому из пп. 1-4, в котором щелочь подводят к насосу через трубопровод и отверстие в стенке корпуса насоса.

6. Способ по любому из пп. 1-5, в котором рабочее колесо открыто или закрыто.

7. Способ по любому из пп. 1-6, в котором щелочь представляет собой белый щелок или окисленный белый щелок.

| US 6336993 B1, 08.01.2002 | |||

| ОПИЛОЧНАЯ ЩЕЛОЧНАЯ ЦЕЛЛЮЛОЗА С НИЗКИМИ ЗНАЧЕНИЯМИ СРЕДНЕЙ СТЕПЕНИ ПОЛИМЕРИЗАЦИИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2002 |

|

RU2268327C2 |

| ПРИМЕНЕНИЕ ХИРАЛЬНЫХ АРИЛКЕТОНОВ В ЛЕЧЕНИИ НЕЙТРОФИЛ-ЗАВИСИМЫХ ВОСПАЛИТЕЛЬНЫХ ЗАБОЛЕВАНИЙ | 2003 |

|

RU2345759C2 |

| US 20110120663 A1, 26.05.2011 | |||

| СПОСОБ ОТБЕЛКИ ХИМИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2007 |

|

RU2413809C2 |

Авторы

Даты

2023-10-11—Публикация

2019-10-02—Подача