Область техники, которой относится изобретение

Изобретение относится к крепежному средству, содержащему резьбовую концевую часть, торцевая сторона которой содержит полость, выполненную с возможностью взаимодействия с рабочим инструментом или с проверочным шаблоном, охватываемому элементу, имеющему рельефную форму и выполненному с возможностью захождения в полость крепежного средства, а также относится к рабочему инструменту и проверочному шаблону, содержащим такой охватываемый элемент.

Крепежное средство этого типа используется вместе с гайкой для соединения, по меньшей мере, двух деталей с одной стороны собираемой конструкции.

Изобретение находит свое предпочтительное применение в авиационной промышленности. Однако его можно применять в любой другой области, в частности, когда доступ к одной из сторон соединяемых деталей затруднен.

Уровень техники

В документе FR2809781 описано крепежное средство, содержащее головку и резьбовую концевую часть, торцевая сторона которой имеет полость многолепестковой формы, предназначенную для взаимодействия с инструментом соответствующей формы. Многолепестковая форма позволяет прикладывать большой крутящий момент, а также избегать образования трещин в металле, из которого выполнено крепежное средство, в частности, когда резьба выполнена накаткой после выполнения полости посредством пластической деформации металла. Согласно варианту выполнения лепестки полости образованы внешней дугой окружности и двумя плоскими сторонами, при этом смежные лепестки соединены внутренними дугами окружности, касательными к плоским сторонам. Согласно другому варианту выполнения лепестки полости образованы внешней дугой окружности с двумя внутренними дугами окружности большего радиуса кривизны.

Такое крепежное средство используют следующим образом: его вводят в сквозное отверстие, выполненное, по меньшей мере, в двух соединяемых конструкциях. При этом головку крепежного средства оставляют с одной стороны соединяемых конструкций, а гайку располагают с другой стороны конструкций на резьбовой концевой части, выступающей из отверстия. Рабочий инструмент, содержащий насадку, имеющую рельефную форму, ответную полости крепежного средства, вводят в полость, чтобы удерживать крепежное средство неподвижным во вращении относительно соединяемых конструкций. Этот же инструмент, содержащий средства затягивания гайки, завинчивает гайку на резьбовой концевой части, удерживаемой неподвижной во вращении насадкой инструмента, создавая определенный крутящий момент. Этот момент становится больше, когда гайка заблокирована и/или когда в соединении повышается напряжение. При этом между полостью резьбовой концевой части и насадкой возникает момент сопротивления, который стремится повернуть насадку в полости крепежного средства. Благодаря ответным многолепестковым формам, особым размерам полости и рельефной форме не происходит никаких повреждений в кольцевой зоне, находящейся вокруг периферического края полости, и гайку надежно завинчивают на крепежном средстве.

Хотя эта полость является усовершенствованием по сравнению с хорошо известными шестиугольными полостями, максимальный момент, при котором крепежное средство можно устанавливать в соединении без чрезмерной деформации, является ограниченным. Увеличение момента сверх этого предела приводит к деформациям, в частности, насадок инструмента, предназначенного для затягивания или для демонтажа.

Задача изобретения состоит в создании резьбового крепежного средства, которое можно устанавливать с моментом, превышающим момент известных крепежных средств.

Дополнительная задача изобретения состоит в создании охватываемого элемента, форма которого ответна форме полости, и обладающего повышенной стойкостью по отношению к прикладываемому моменту.

Раскрытие изобретения

Поставленная задача решена в крепежном средстве, содержащем резьбовую концевую часть, торцевая сторона которой содержит полость многолепестковой формы, позволяющей избегать образования трещин в резьбовой концевой части, если резьба выполнена накаткой после выполнения полости посредством ковки, вырубки или механической обработки. Эта полость позволяет также крепежному средству выдерживать более значительный момент сопротивления, не снижая его сопротивления усталости и растяжению, в частности, в его резьбовой концевой части.

Согласно изобретению этот результат достигается за счет крепежного средства, выполненного вокруг оси симметрии, содержащего резьбовую концевую часть, торцевая сторона которой содержит полость. Полость содержит периферический край в виде кривой непрерывной многолепестковой линии, при этом каждый лепесток образован в сечении непрерывной последовательностью трех дуг окружности, а именно выпуклой первой дугой окружности, имеющей первый радиус, вокруг которого с каждой стороны находится вогнутая вторая дуга окружности со вторым радиусом. Каждый лепесток сопрягается со смежным лепестком через выпуклую третью дугу окружности с третьим радиусом, превышающим первый радиус.

Испытания, проведенные заявителем, показали, что напряжения, появляющиеся в резьбовом конце, имеют небольшую протяженность и небольшой уровень, когда инструмент вставляют в полость и гайку завинчивают на внешней резьбе крепежного средства. Таким образом, уровень деформации этого конца остается низким.

Поставленная задача решена также в охватываемом элементе, который можно включать в рабочий инструмент или в проверочный шаблон.

Согласно изобретению охватываемый элемент выполнен с возможностью захождения в ответную полость крепежного средства. Он имеет рельефную форму, содержащую периферический край в виде кривой непрерывной многолепестковой линии. Каждый лепесток образован в сечении непрерывной последовательностью трех дуг окружности, а именно выпуклой первой дугой окружности, имеющей первый радиус, с одной и с другой стороны которой находится вогнутая вторая дуга окружности со вторым радиусом. Каждый лепесток сопрягается со смежным лепестком через выпуклую третью дугу окружности с третьим радиусом, превышающим первый радиус.

Испытания, проведенные заявителем, показали, что напряжения, появляющиеся в таком охватываемом элементе, тоже имеют небольшую протяженность и небольшой уровень. Таким образом, внешняя форма охватываемого элемента меньше подвергается напряжениям при одинаковом моменте сопротивления, возникающем во время крепления гайки.

Поставленная задача решена также в рабочем инструменте, содержащем охватываемый элемент в соответствии с настоящим изобретением.

Поставленная задача решена также в проверочном шаблоне, содержащем охватываемый элемент в соответствии с настоящим изобретением.

Краткое описание чертежей

Изобретение и его преимущества будут более очевидны из нижеследующего описания, представленного исключительно в качестве примера, со ссылками на прилагаемые чертежи.

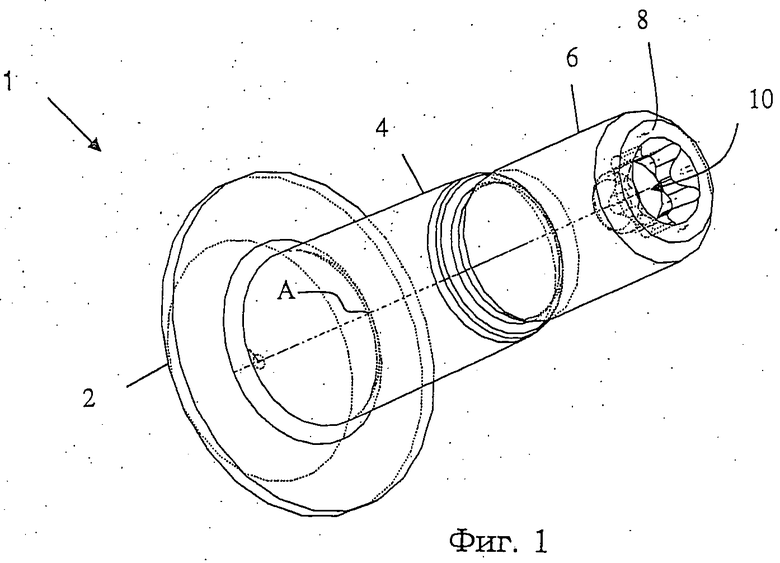

На фиг.1 показано крепежное средство с многолепестковой полостью согласно варианту осуществления изобретения, вид в перспективе;

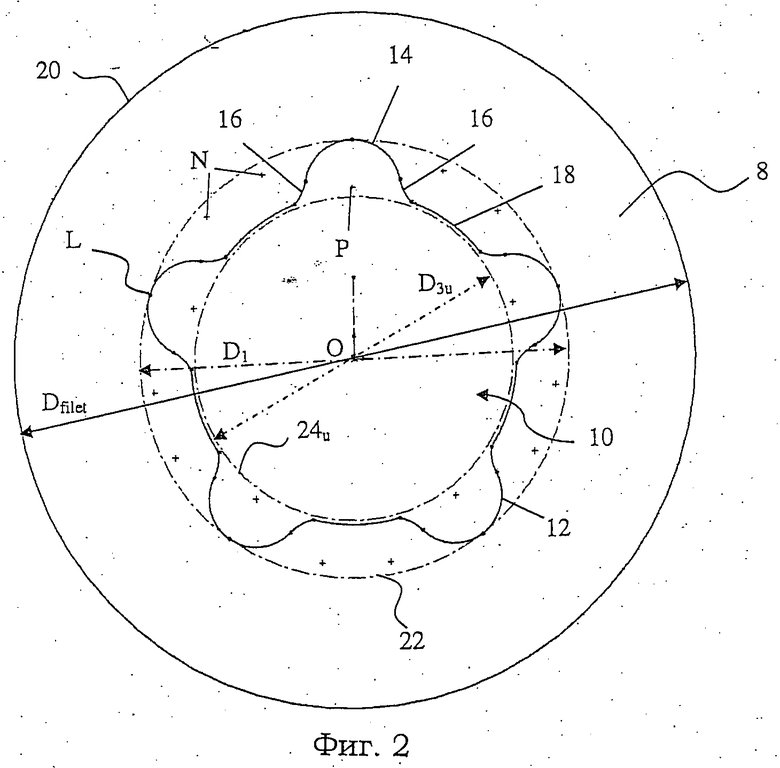

на фиг.2 показан резьбовой конец крепежного средства с многолепестковой полостью согласно варианту осуществления изобретения, вид с торца;

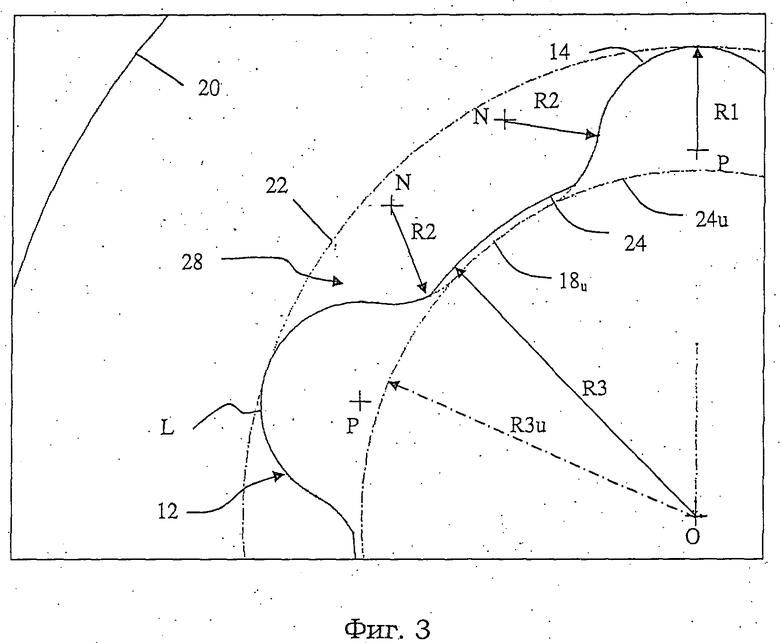

на фиг.3 показана часть резьбового конца крепежного средства, содержащего многолепестковую полость согласно варианту осуществления изобретения, увеличенный вид с торца;

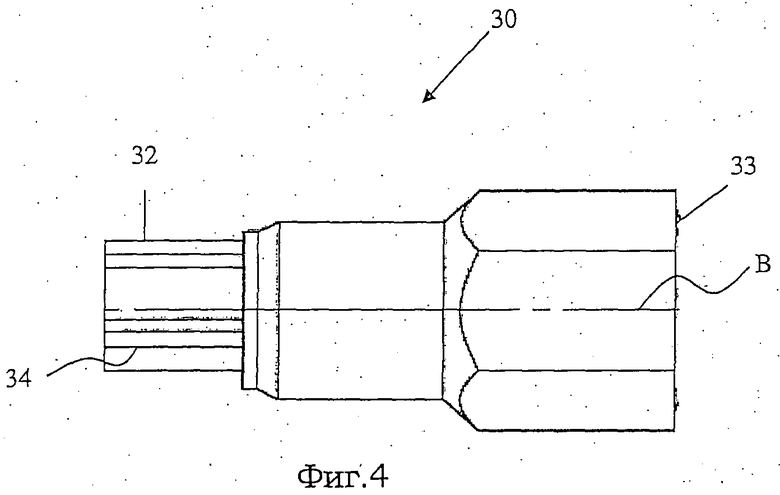

на фиг.4 показана насадка согласно варианту осуществления изобретения, имеющая многолепестковую рельефную форму, вид сбоку;

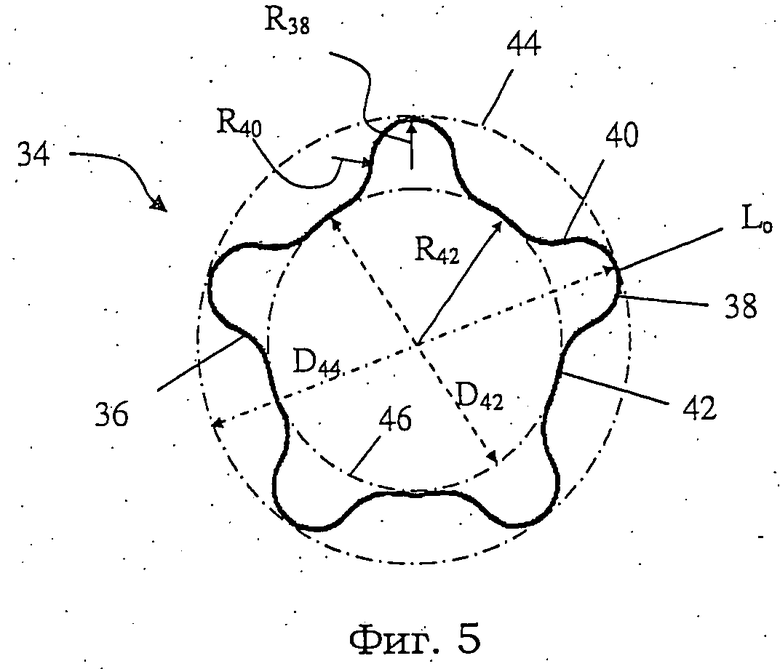

на фиг.5 показана насадка согласно варианту осуществления изобретения, имеющая многолепестковую рельефную форму, вид с торца;

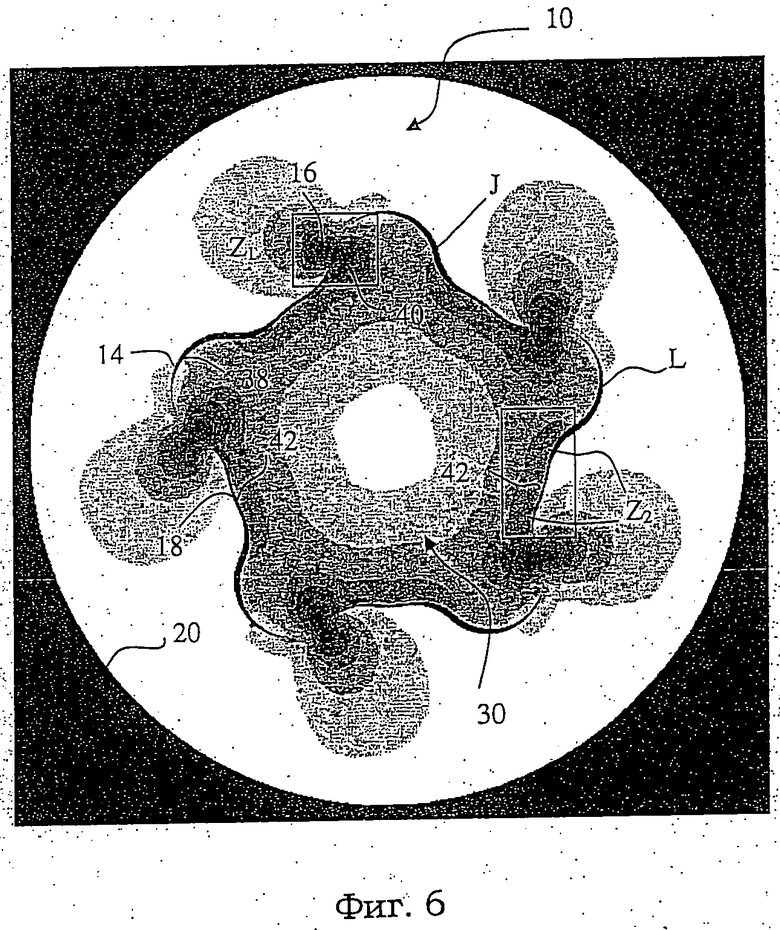

на фиг.6 показана концентрация напряжений, действующих в системе, изображенной в поперечном разрезе, причем указанная система содержит насадку согласно варианту осуществления изобретения, установленную на рабочем инструменте, при этом насадка вставлена в полость согласно варианту осуществления изобретения и подвергается действию момента сопротивления;

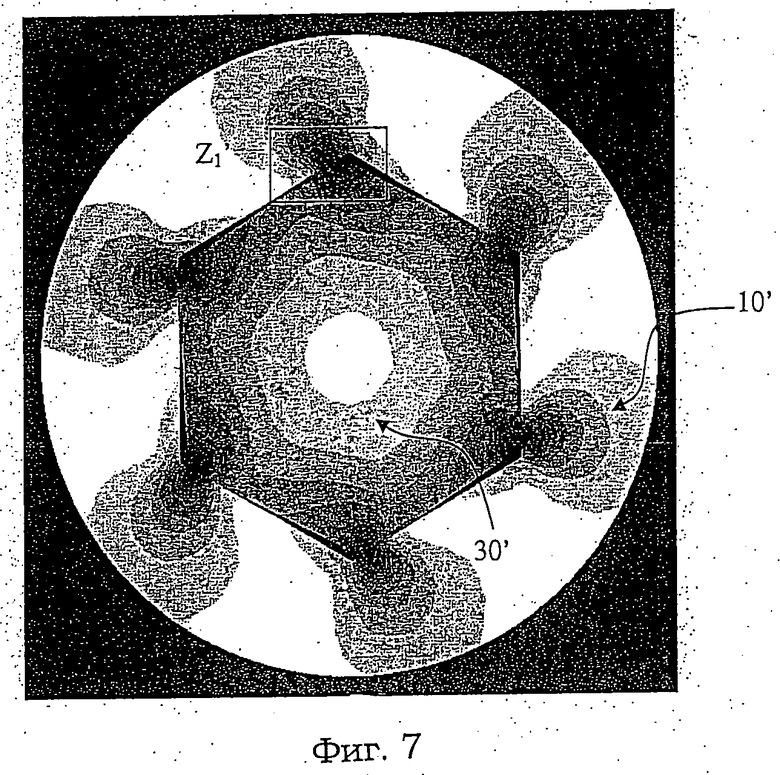

на фиг.7 показана концентрация напряжений, действующих в системе, изображенной в поперечном разрезе, причем указанная система содержит шестиугольную насадку, установленную на рабочем инструменте, при этом насадка вставлена в известную шестиугольную полость и подвергается действию момента сопротивления;

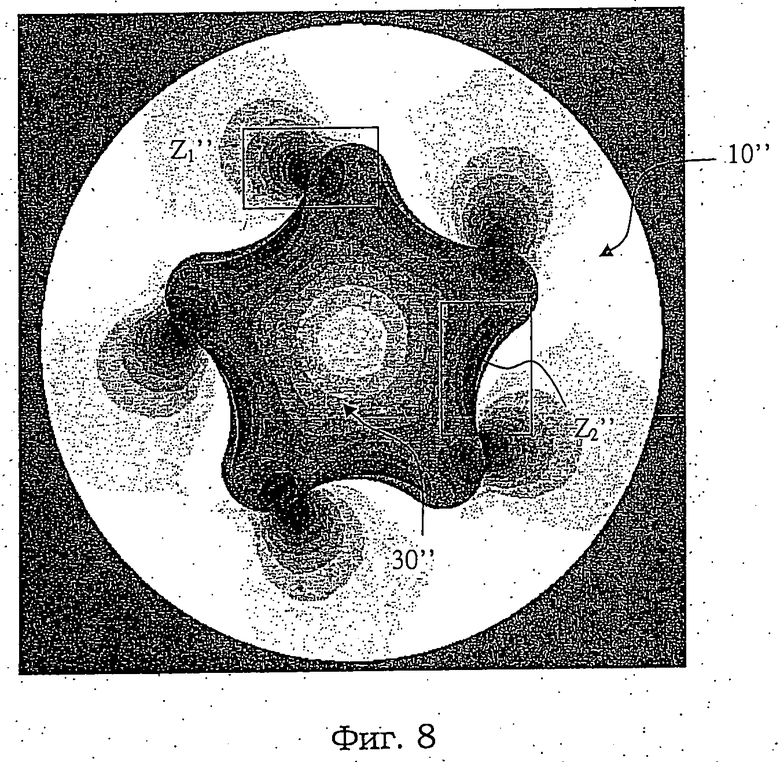

на фиг.8 показана концентрация напряжений, действующих в системе, изображенной в поперечном разрезе, причем указанная система содержит известную многолепестковую насадку, установленную на рабочем инструменте, при этом насадка вставлена в известную многолепестковую полость и подвергается действию момента сопротивления;

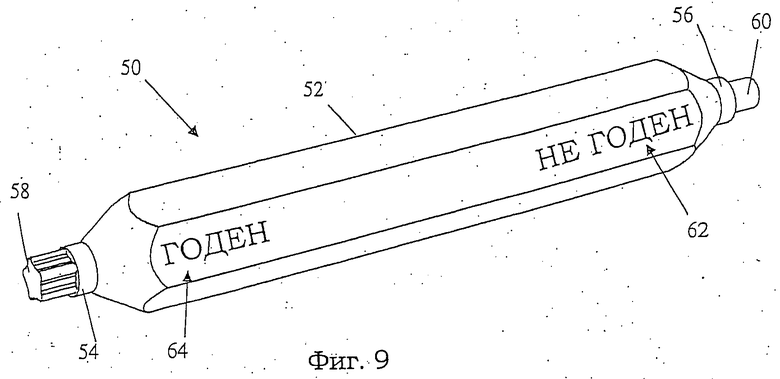

на фиг.9 показан шаблон для проверки полости согласно варианту осуществления изобретения, конец которого оборудован охватываемым элементом, содержащим многолепестковую рельефную форму согласно варианту осуществления изобретения, вид в перспективе;

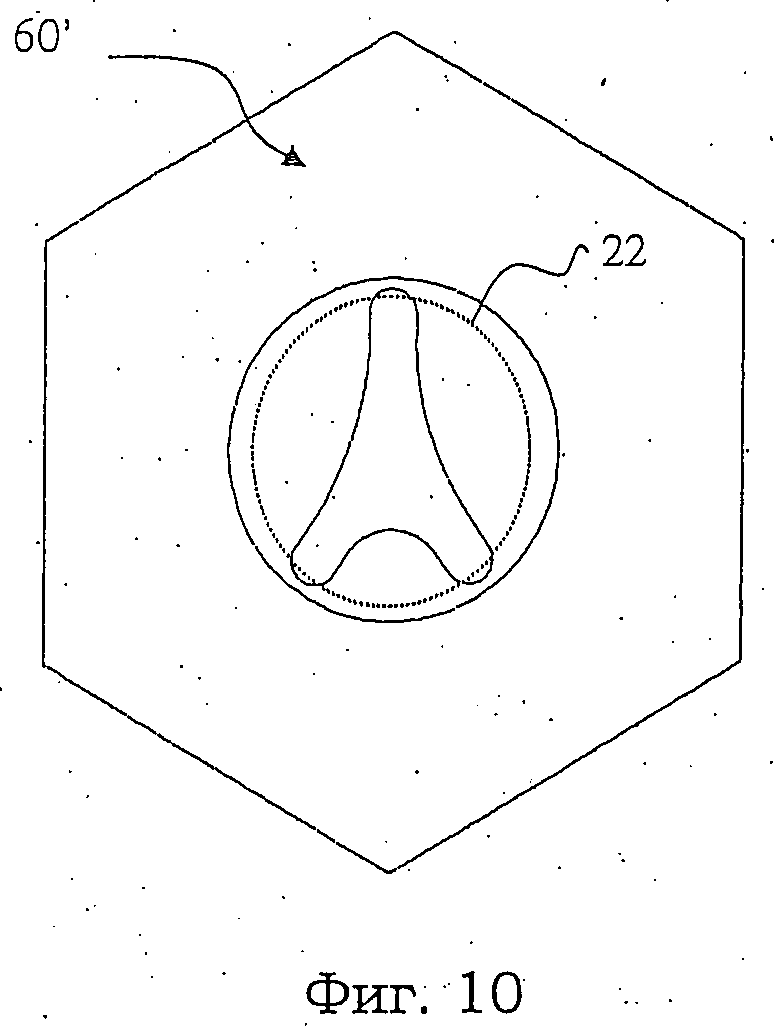

на фиг.10 показан конец проверочного шаблона, предназначенного для контроля размера многолепестковой полости согласно варианту осуществления изобретения, вид с торца;

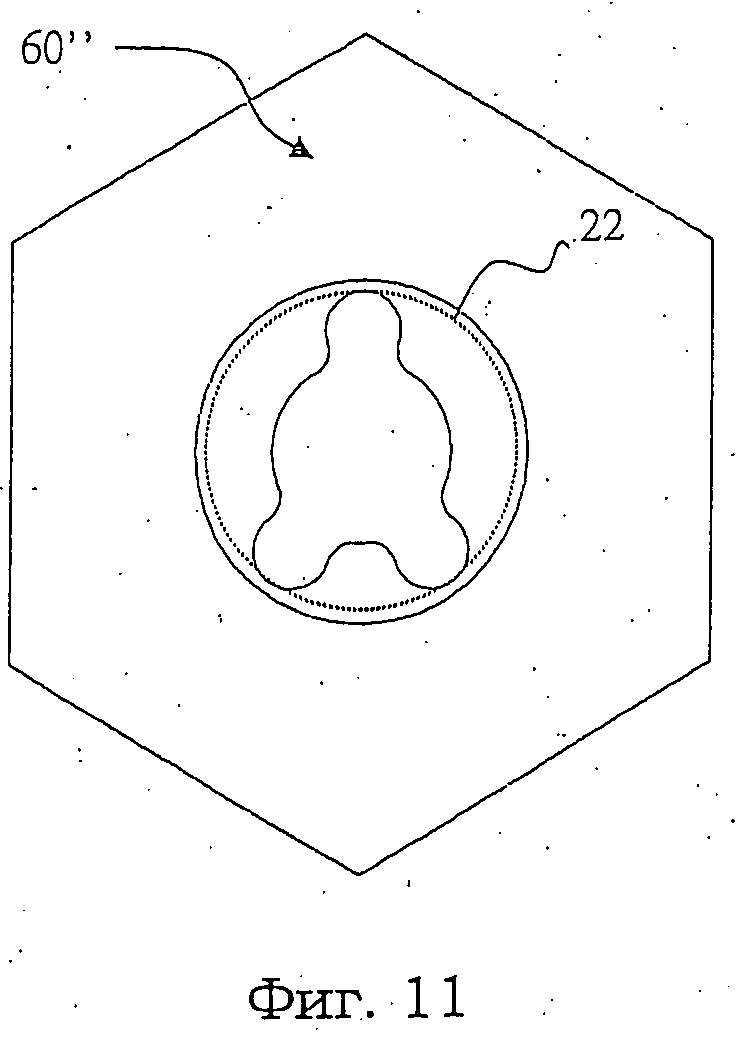

на фиг.11 показан конец проверочного шаблона, предназначенного для контроля другого размера многолепестковой полости согласно варианту осуществления изобретения вид с торца.

Осуществление изобретения

На фиг.1 показано крепежное средство 1 согласно варианту осуществления изобретения. Это средство можно выполнять из любого металла и предпочтительно в случае применения в авиации - из металла с высоким пределом упругости и с низким уровнем пластической деформации, такого как титановый сплав.

Крепежное средство 1 выполнено вокруг оси симметрии А и содержит на конце головку 2, опирающуюся на одну сторону набора непоказанных соединяемых конструкций, а также по существу гладкий корпус 4, предназначенный для прохождения через отверстие, выполненное в наборе конструкций. Этот корпус может быть цилиндрическим или конусным. Крепежное средство 1 содержит также резьбовую концевую часть 6, которая должна выступать с другой стороны набора конструкций. Для упрощения чертежа на фиг.1 резьба не показана. Резьбовая концевая часть 6 содержит торцевую сторону 8, на которой выполнена полость 10. Полость 10 проходит внутри резьбовой части 6 на определенную глубину и в этом примере имеет конусное дно.

На фиг.2 в сечении показана полость 10 на торцевой части 8. Полость 10 содержит периферический край 12, образующий непрерывную многолепестковую линию, если смотреть на крепежное средство с торца. Периферический край 12 содержит пять идентичных лепестков L, равномерно распределенных по периферическому краю 12. Предпочтительно лепестки выполнены, по меньшей мере, в количестве трех для достаточной передачи момента. Предпочтительно число лепестков меньше или равно семи. Сверх этого количества способ изготовления может сопровождаться нежелательным радиальным расширением резьбовой концевой части 6 в зависимости от диаметра резьбы.

Предпочтительно лепестки расположены таким образом, чтобы два лепестка не были диаметрально противоположными, чтобы ограничить радиальную деформацию резьбовой концевой части 6. Еще предпочтительнее число лепестков является нечетным, чтобы ограничить образование трещин во время накатки профиля резьбы.

Каждый лепесток L образован в сечении непрерывной последовательностью трех дуг окружности, а именно

- выпуклой первой дуги 14, имеющей первый радиус R1,

- двух вогнутых вторых дуг 16 со вторым радиусом R2, расположенных по обе стороны от выпуклой первой дуги 14.

Каждый лепесток L сопрягается со смежным лепестком L через выпуклую третью дугу 18 окружности, имеющую третий радиус R3, превышающий первый радиус R1.

Как более детально показано на фиг.3, сплошная линия периферического края 12 является контуром полости 10, выполненной согласно первому варианту осуществления изобретения. Радиусы R1 и R2 являются касательными в точках их сопряжения.

Согласно второму варианту осуществления полость 10 содержит выпуклую третью дугу 18u окружности с третьим радиусом R3u, показанным на фиг.2 и 3 пунктирной линией, чуть меньшим радиуса R3 на несколько микрон, но все же превышающим первый радиус R1. В этом последнем случае вторые дуги 16 являются немного более длинными и являются касательными к концам третьей дуги 18u окружности. Радиусы R1 и R2, R2 и R3u являются касательными в точках их сопряжения.

Торцевая сторона 8 содержит внешнюю окружность 20 в основном круглой формы с диаметром Dfilet, который соответствует диаметру дна витка резьбы, то есть диаметру резьбовой части 6 на уровне дна витков резьбы.

Если смотреть с торца, периферический край 12 полости 10 полностью вписан в окружность 22 диаметром D1. Иначе говоря, все вершины лепестков L находятся на окружности 22.

Полость 10 содержит центральную цилиндрическую выемку 24, 24u с третьим радиусом R3, R3u или с диаметром D3, D3u.

Таким образом, все точки периферического края 12 заключены в кольцевое пространство 28, ограниченное окружностями 24, 24u и 22.

Центром окружностей 20, 22 и 24, 24u является одна и та же точка О, являющаяся центром полости 10. Эта точка О в идеальном случае находится на оси симметрии А крепежного средства 1.

Центром каждой из выпуклых первых дуг 14 с радиусом R1 является точка Р. Все точки Р находятся на единой окружности с центром О с таким диаметром, при котором эта окружность заключена в кольцевом пространстве 28.

Центром каждой из вогнутых вторых дуг 16 является точка N. Все точки N находятся на единой окружности с центром О с таким диаметром, при котором эта окружность заключена в кольцевом пространстве 28.

Полость 10 можно получать разными способами.

Первым способом является прошивка отверстия или вырубка, во время которой:

- в резьбовом конце 6 просверливают отверстие диаметром D3 при помощи сверла,

- посредством прошивки или вырубки выполняют многолепестковую форму при помощи пуансона, имеющего многолепестковую рельефную форму для получения лепестков L в виде впадин.

Этот способ изготовления является простым и быстрым, но требует разработки соответствующих пуансонов для каждого из диаметров.

Вторым способом является механическая обработка. Она состоит в выполнении полости 10 на станке с числовым программным управлением, который снимает материал для получения многолепестковой полости, центральная выемка 24, 24u которой имеет диаметр, равный двойному третьему радиусу R3, R3u. Этот способ изготовления является более медленным, чем предыдущий, но в то же время более гибким, поскольку на одном и том же станке можно получать полости разных размеров.

Третьим способом является ковка. Во время ковки по этому концу ударяют матричным пуансоном, чтобы получить многолепестковую форму за один этап.

В зависимости от выбранного способа изготовления полости 10 резьбу 6 можно выполнять либо перед этапом выполнения полости 10, либо после него.

Во всех случаях существует риск расширения конца, если не рассчитать размеры окружности 22 вписывания полости 10 таким образом, чтобы избежать этого явления.

Согласно варианту осуществления изобретения диаметр D1 окружности 22 вписывания полости 10 должен быть равным отношению диаметра Dfilet впадины профиля резьбы к коэффициенту γ, находящемуся в пределах примерно от 1,32 примерно до 1,72. Термин «примерно» в данном случае и в дальнейшем тексте описания означает, что допускается запас в несколько процентов.

D1=Dfilet/γ

Этот коэффициент гарантирует, что при любом выбранном способе изготовления диаметр Dfilet резьбового конца 6 не увеличится. Благодаря этому, диаметр Dfilet всегда остается в пределах допусков, предусмотренных для крепежного средства 1.

Диаметр D3, D3u центральной выемки 24, 24u определяют как долю диаметра D1 по формуле:

D3=δ×D1,

или D3u=δ×D1,

где δ является коэффициентом, находящимся в пределах примерно от 0,63 и примерно до 0,88.

Этот коэффициент обеспечивает достаточную площадь контакта между внутренними стенками полости 10 и наружными стенками вставляемого в нее инструмента для передачи необходимого момента сил. Чем меньше этот коэффициент, тем больше площадь контакта. Путем вычисления из D3, D3u выводят радиус R3, R3u выпуклой третьей дуги 18, 18u.

Первый радиус R1 определяют в зависимости от среднего диаметра полости 10, то есть в зависимости от половины суммы диаметра D1 и диаметра D3, D3u.

Он равен:

R1=½×(D1+D3)×λ,

где λ является коэффициентом, находящимся в пределах примерно от 0,06 и примерно до 0,26.

Этот коэффициент λ позволяет получить лепесток L площадью, относительно пропорциональной площади полости. Коэффициент λ позволяет проектировать лепесток так, чтобы он не был ни слишком малым, что привело бы к слишком высоким напряжениям в периферической зоне лепестка, ни слишком большим, так как это привело бы к угрозе деформации, когда насадку рабочего инструмента вставят в полость 10.

Второй радиус R2 определяют как долю первого радиуса R1. Обычно

R2=K×R1,

где K является коэффициентом, находящимся в пределах примерно от 0,66 и примерно до 1,06.

Этот коэффициент K связывает радиусы R1 и R2, чтобы обеспечивать оптимальную поверхность контакта между полостью 10 и насадкой рабочего инструмента.

Благодаря этой особой геометрии, полость 10 содержит центральную цилиндрическую выемку 24, 24u, диаметр D3, D3u которой увеличен по сравнению с диаметром центральной выемки известных многолепестковых полостей. Этот отличительный признак позволяет выдерживать момент сопротивления в системе, когда инструмент вставляют в полость 10 и удерживают крепежное средство 1 неподвижным во вращении во время операции затягивания гайки на резьбовой концевой части 6.

Вогнутые вторые дуги 16 обеспечивают переход без острого угла между первыми дугами 14 и третьими дугами 18, 18u. Их вогнутая форма создает также точку давления на инструмент, улучшая удержание инструмента в лепестках L.

Разброс коэффициентов γ, δ и K определяют с учетом возможного числа лепестков полости 10 и диаметра крепежного средства 1. Соблюдение этих значений позволяет получать достаточную площадь внутренних стенок лепестков, чтобы удерживать насадку инструмента внутри полости и избегать ее проскальзывания под действием силы сопротивления. Площадь максимизируют для обеспечения передачи тоже максимизированного момента. При этом риски деформации полости сводятся к минимуму.

Изобретение относится также к охватываемому элементу, имеющему рельефную форму и выполненного с возможностью захождения в описанную выше полость 10 в соответствии с настоящим изобретением. Такой охватываемый элемент может представлять собой конец насадки, установленной на конце электрического или механического рабочего инструмента, или может быть концом ручного инструмента, такого как ключ.

На фиг.4 показана насадка 30 рабочего инструмента, выполненная вокруг оси симметрии В и содержащая на конце 32 охватываемый элемент согласно варианту осуществления изобретения. Другой конец 33 насадки выполнен с возможностью установки в инструменте. Конец 32 является охватываемым элементом 34, имеющим рельефную форму с периферическим краем 36, сечение которого, как показано на фиг.5, является непрерывной кривой многолепестковой линией. Согласно предпочтительному варианту осуществления изобретения периферический край 36 содержит пять идентичных лепестков L0, равномерно распределенных по периферическому краю 36. В варианте число лепестков, по меньшей мере, равно трем и не превышает пяти, чтобы соответствовать форме полости 10.

Поскольку охватываемый элемент 34 соответствует по форме полости 10, каждый лепесток L0 образован в сечении непрерывной последовательностью трех дуг окружности, а именно

- выпуклой первой дуги 38, имеющей первый радиус R38,

- двух вогнутых вторых дуг 40 со вторым радиусом R40, расположенных по обе стороны от выпуклой первой дуги 38.

Каждый лепесток L0 сопрягается со смежным лепестком L0 через выпуклую третью дугу 42 окружности, имеющую третий радиус R42, превышающий первый радиус R31.

В фронтальной проекции периферический край 38 полностью вписан в окружность 44 диаметром D44.

Благодаря такой особой геометрии, конец 32 насадки 30 имеет, в частности, цилиндрическое центральное сечение 46, диаметр D42 которого, равный двойному третьему радиусу R42, увеличен по сравнению с диаметром центрального сечения известных инструментов. Этот отличительный признак позволяет выдерживать больший момент сопротивления, когда насадку 30 вставляют в полость 10, и она удерживает крепежное средство 1 неподвижным во вращении по время операции затягивания гайки на резьбовой концевой части 6, при таком же диаметре корпуса известного крепежного средства.

Предпочтительно охватываемый элемент 34 выполнен таким образом, чтобы при установке насадки 30 в рельефную полость 10 между наружными стенками охватываемого элемента 34 и внутренними стенками полости 10 оставался необходимый зазор J, показанный на фиг.6.

Зазор J определяют таким образом, чтобы насадку можно было легко вставлять и извлекать из полости 10 даже при присутствии дополнительного материала, такого как герметик или краска.

Диаметр D44 окружности 44 вписывания определяют в зависимости от диаметра D1 полости 10, в которую будут вставлять насадку 30, с учетом необходимых производственных допусков и зазора J.

Диаметр D42 центрального цилиндрического сечения 46 вычисляют в зависимости от этого диаметра D44 согласно отношению:

D42=δ×D44,

где δ является тем же коэффициентом, который используют для полости 10 и который находится в пределах примерно от 0,63 и примерно до 0,88. Третий радиус R42 вычисляют напрямую путем деления пополам диаметра D42 центрального цилиндрического сечения 46.

Первый радиус R38 определяют в зависимости от среднего диаметра конца 32, то есть в зависимости от половины суммы диаметра D44 окружности 44 вписывания и диаметра D42 центрального цилиндрического сечения 46.

Он равен:

R38=½×(D42+D44)×λ,

где λ является тем же коэффициентом, который используют для полости 10 и который находится в пределах примерно от 0,06 и примерно до 0,26.

Второй радиус R40 определяют как долю первого радиуса R38. Обычно

R40=K×R38,

где K является тем же коэффициентом, который применяют для полости 10 и который находится в пределах примерно от 0,66 и примерно до 1,06.

На фиг.6 показаны напряжения, смоделированные на конечных элементах и развивающиеся в системе, содержащей насадку 30, установленную или встроенную в рабочий инструмент, конец 32 которой согласно варианту осуществления изобретения вставляют в полость 10 согласно варианту осуществления изобретения, которая имеет диаметр в полдюйма или 12,70 мм и которая подвергается действию момента сопротивления 2,66 Н·м.

Зоны контакта ограничены вторыми дугами 16 полости 10 и 40 конца 32 с одной стороны каждого лепестка L в зависимости от направления вращения насадки при сопротивлении затягиванию гайки на резьбовой концевой части 6.

В одной из этих зон, представленной на фигуре прямоугольной зоной Z1, четко видно, что напряжения имеют небольшую протяженность как в резьбовой концевой части 6, так и в конце 32. В частности, они не достигают периферического края резьбовой концевой части.

Напряжения являются практически нулевыми в первых дугах 14 и в третьих дугах 18 полости 10 и небольшими в первых дугах 38 и в третьих дугах 42 конца 32. При этом появляются две локализованные зоны Z2 напряжения очень небольшой амплитуды в третьих дугах 42 конца 32.

На фиг.7 показаны напряжения, вычисленные на конечных элементах и появляющиеся в известной шестиугольной полости 10' с шестью гранями и в шестиугольной насадке 30', вставленной в полость 10' и подвергающейся действию момента кручения. Масштаб напряжений такой же, что и на фиг.6. При одинаковом диаметре резьбы и при постоянном моменте напряжения в полости 10' и в насадке 30', идентифицированные зоной Z1', являются намного большими и действуют на большей протяженности, чем в многолепестковой полости 10 и в насадке 30 согласно варианту осуществления изобретения.

На фиг.8 показаны напряжения, вычисленные на конечных элементах и появляющиеся в известной многолепестковой полости 10" и в насадке 30", вставленной в полость 10" и подвергающейся действию момента кручения. Масштаб напряжений такой же, что и на фиг.6 и 7. При одинаковом диаметре резьбы и при постоянном моменте напряжения в полости 10" и в насадке 30", идентифицированные зоной Z1", являются намного большими и действуют на большей протяженности, чем в многолепестковой полости 10 и в насадке 30 согласно варианту осуществления изобретения.

Кроме того, явно проявляются напряжения во всех зонах Z2" сопряжения в виде выпуклой дуги окружности между лепестками. Их уровень и их протяженность намного больше, чем у напряжений, возникающих на конце 34 согласно изобретению.

Это значит, что насадка 30 с охватываемым элементом 34 в соответствии с настоящим изобретением, вставленная в полость 10 и подвергающаяся действию момента сил, будет деформироваться очень незначительно: поломка насадки 30 происходит менее часто. Таким образом, при помощи одной и той же насадки 30 можно затягивать больше крепежных средств 1. Действительно, вогнутая форма третьих дуг 18, 42 соответственно полости 10 и насадки 30 снижает напряжения и уменьшает остаточные деформации на наружном диаметре насадки 30.

Благодаря такой специальной форме, полость 10 согласно изобретению позволяет при одинаковом диаметре, одинаковом моменте и одинаковых материалах передавать до 20% момента больше по сравнению с известной многолепестковой полостью и до 60% момента больше по сравнению с известной шестиугольной полостью, прежде чем она начнет деформироваться.

Изобретение относится также к шаблону 50 для проверки соответствия описанной выше полости 10 согласно варианту осуществления изобретения, содержащего конец в виде описанного выше охватываемого элемента.

Действительно, после изготовления полости с применением одного из описанных выше способов обычно при контроле качества крепежного средства 1 проверяют, чтобы полость 10 соответствовала техническому заданию.

Для этого показанный на фиг.9 проверочный шаблон 50 содержит захватный корпус 52 в основном удлиненной формы и два противоположных конца 54 и 56. Первый конец 54 содержит первый охватываемый элемент 58, идентичный описанному выше охватываемому элементу 34. В непредставленном варианте корпус шаблона может иметь форму с несколькими концами, например в виде креста или звезды.

Каждый лепесток рельефной формы первого охватываемого элемента 58 образован, таким образом, в сечении непрерывной последовательностью трех дуг окружности, а именно

- выпуклой первой дуги, имеющей первый радиус,

- двух вогнутых вторых дуг со вторым радиусом, расположенных по обе стороны от выпуклой первой дуги.

Каждый лепесток сопрягается со смежным лепестком через выпуклую третью дугу окружности, имеющую третий радиус, превышающий первый радиус.

Предпочтительно рельефную форму рассчитывают таким образом, чтобы после установки охватываемого элемента 58 в полость 20 между наружными стенками рельефной формы и внутренними стенками полости 10 оставался необходимый зазор. Вместе с тем, этот зазор меньше, чем зазор J, определенный для охватываемого элемента 34, применяемого для насадки 30.

Размеры первого охватываемого элемента 58 - радиусы лепестков, диаметры центрального цилиндрического сечения - определяют так же, как и в случае охватываемого элемента 34, с учетом соответствующего зазора; по этой причине описание правил определения размеров опускается.

Этот первый охватываемый элемент 58 позволяет проверить, чтобы периферический край 12 полости 10 не имел ни одного радиуса, меньшего радиусов, определенных производственным заданием. Если охватываемый элемент 58 не заходит в полость 10, то крепежное средство 1 отбраковывают как не соответствующее техническим условиям.

Если первый охватываемый элемент 58 заходит в полость 10, оператор должен проверить, чтобы некоторые размеры не были слишком большими. Для этого шаблон 50 содержит на втором конце 56 второй охватываемый элемент 60, например, круглого сечения, имеющий радиус, превышающий третий радиус R3 полости 10. Этот второй охватываемый элемент 60 позволяет проверить, чтобы диаметр центральной цилиндрической выемки 24, 24u не слишком превышал диаметр D42 центрального цилиндрического сечения 42 насадки 30, которая будет использоваться для удержания крепежного средства 1 неподвижным во время затягивания гайки.

В альтернативном варианте, показанном на фиг.10, конец 56 можно оборудовать третьим охватываемым элементом 60', содержащим три лепестка, при этом каждая вершина лепестка образована в сечении выпуклой дугой окружности с радиусом, меньшим первого радиуса R1 контролируемой полости 10. Центры этих радиусов расположены на такой окружности, чтобы третий охватываемый элемент 60' был вписан в окружность с диаметром, большим, чем диаметр D1 окружности 22 вписывания полости 10. Этот элемент 60' позволяет проверить, чтобы диаметр D1 полости 10 не был слишком большим.

В альтернативном варианте, показанном на фиг.11, конец 56 можно оборудовать четвертым охватываемым элементом 60', содержащим три лепестка. Каждая вершина лепестка образована в сечении выпуклой дугой окружности с радиусом, слегка превышающим первый радиус R1 контролируемой полости 10. Центры этих радиусов расположены на такой окружности, чтобы третий охватываемый элемент 60" был вписан в окружность с диаметром, меньшим или равным диаметру D1 окружности 22 вписывания полости 10. Этот элемент 60" позволяет проверить, чтобы первый радиус R1 полости 10 не был слишком большим по сравнению с первым радиусом насадки 30, которая будет использоваться для удержания крепежного средства 1 неподвижным во время затягивания гайки.

Конец 56, содержащий третий или четвертый охватываемый элемент 60', 60", несколько раз вставляют в полость 10 и извлекают из нее путем последовательных вращений шаблона для проверки всех лепестков. Если один из охватываемых элементов 60', 60" заходит в полость 10, то крепежное средство 1 отбраковывают как не соответствующее техническим условиям.

Действительно, если один из размеров охватываемых элементов 60, 60' или 60" превышает допустимый максимальный размер, значит, между концом 32 насадки 30 и полостью 10 будет оставаться слишком большой зазор, и размер контактных площадей не будет соответствовать допустимой передаче максимального момента. Это может привести к повреждению лепестков L полости 10 и/или насадки 30.

Корпус 52 проверочного шаблона содержит, по меньшей мере, один указатель 62 несоответствия контролируемой полости 10, расположенный вблизи второго конца 56, содержащего второй, третий или четвертый охватываемый элемент 60, 60' или 60". В представленном примере речь идет о визуальном указателе "НЕ ГОДЕН", который показывает оператору, что, если охватываемый элемент 60, 60' или 60" заходит в полость 10, значит, это крепежное средство 1 подлежит выбраковке.

Проверочный шаблон может также содержать указатель 64 соответствия контролируемой полости, расположенный на корпусе 52 шаблона 50 вблизи первого конца 54. В представленном примере речь идет о визуальном указателе "ГОДЕН". Разумеется, можно предусмотреть любой другой указатель соответствия или несоответствия в виде визуального указателя, выполненного на языке оператора, или в виде любого другого значка, любого цвета или в виде рельефного указателя, наподобие азбуки Брайля.

Изобретение находит свое предпочтительное применение в авиационной промышленности. Однако его можно применять в любой другой области, в частности, когда доступ к одной из сторон соединяемых деталей затруднен. Изобретение относится к крепежному средству, содержащему резьбовую концевую часть, торцевая сторона которой содержит полость, выполненную с возможностью захождения в нее насадки ответной формы, при этом указанная полость содержит периферический край в виде кривой непрерывной многолепестковой линии. Каждый лепесток образован в сечении непрерывной последовательностью трех дуг окружности, а именно выпуклой первой дугой окружности, имеющей первый радиус, с одной и другой стороны которой находится вогнутая вторая дуга окружности со вторым радиусом. Каждый лепесток сопрягается со смежным лепестком через выпуклую третью дугу окружности с третьим радиусом, превышающим первый радиус. Изобретение относится также к охватываемому элементу, имеющему рельефную форму, соответствующую форме полости, а также проверочному шаблону, содержащему такой охватываемый элемент. Технический результат заявленного изобретения состоит в создании резьбового крепежного средства, которое можно устанавливать с моментом, превышающим момент известных крепежных средств. 4 н. и 13 з.п. ф-лы, 11 ил.

1. Крепежное средство (1) с осью симметрии (А), содержащее резьбовую концевую часть (6), в торцевой стороне (8) которой образована полость (10), при этом указанная полость (10) содержит периферический край (12) в виде кривой непрерывной многолепестковой линии, отличающееся тем, что каждый лепесток (L) образован в сечении непрерывной последовательностью трех дуг окружности, а именно выпуклой первой дугой (14) окружности с первым радиусом (R1), с одной и с другой стороны которой находится вогнутая вторая дуга (16) окружности со вторым радиусом (R2), при этом каждый лепесток (L) сопрягается со смежным лепестком через выпуклую третью дугу (18, 18u) окружности с третьим радиусом (R3, R3u), превышающим первый радиус (R1).

2. Крепежное средство (1) по п.1, отличающееся тем, что периферический край (12) полости вписан в окружность (22) с центром на оси симметрии (А), причем соотношение между диаметром (Dfilet) впадины профиля резьбы резьбовой концевой части (6) и диаметром (D1) окружности (22) вписывания находится в пределах примерно от 1,32 и примерно до 1,72.

3. Крепежное средство (1) по п.2, отличающееся тем, что полость содержит центральную цилиндрическую выемку (24, 24u), диаметр (D3, D3u) которой равен удвоенному третьему радиусу (R3, R3u), при этом соотношение между диаметром (D3, D3u) центральной цилиндрической выемки и диаметром (D1) окружности (22) вписывания находится в пределах примерно от 0,63 и примерно до 0,88.

4. Крепежное средство (1) по п.3, отличающееся тем, что первый радиус (R1) определен при помощи отношения R1=½×(D1+D3)×λ, где D1 является диаметром окружности (22) вписывания, D3, D3u является диаметром центральной цилиндрической выемки (24, 24u), λ является коэффициентом, находящимся в пределах примерно от 0,06 и примерно до 0,26.

5. Крепежное средство (1) по п.4, отличающееся тем, что соотношение между вторым радиусом (R2) и первым радиусом (R1) находится в пределах примерно от 0,66 и примерно до 1,06.

6. Крепежное средство (1) по одному из пп.1-5, отличающееся тем, что периферический край (12) полости (10) содержит от 3 до 7 лепестков.

7. Охватываемый элемент (34, 58), выполненный с возможностью захождения в полость ответной формы крепежного средства (1), имеющий рельефную форму, содержащую периферический край (36) в виде кривой непрерывной многолепестковой линии, отличающийся тем, что каждый лепесток (L0) образован в сечении непрерывной последовательностью трех дуг окружности, а именно выпуклой первой дугой (38) окружности с первым радиусом (R38), с одной и другой стороны которой находится вогнутая вторая дуга (40) окружности со вторым радиусом (R40), при этом каждый лепесток (L0) сопрягается со смежным лепестком через выпуклую третью дугу (42) окружности с третьим радиусом (R42), превышающим первый радиус (R31).

8. Охватываемый элемент (34, 58) по п.7, отличающийся тем, что содержит центральную цилиндрическую часть (46), имеющую диаметр (D42), равный удвоенному третьему радиусу (R42), при этом он вписан в окружность (44), касательную к лепесткам (L0) и имеющую заранее определенный диаметр (D44), при котором соотношение между диаметром (D42) центрального цилиндрического сечения и заранее определенным диаметром (D44) окружности (44) вписывания находится в пределах примерно от 0,63 и примерно до 0,88.

9. Охватываемый элемент (34, 58) по п.8, отличающийся тем, что первый радиус (R38) определен при помощи отношения R38=½×(D42+D44)×λ, где D44 является заранее определенным диаметром окружности (44) вписывания, D42 является диаметром центральной цилиндрической выемки (46), λ является коэффициентом, находящимся в пределах примерно от 0,06 и примерно до 0,26.

10. Охватываемый элемент (34, 58) по п.9, отличающийся тем, что соотношение между вторым радиусом (R40) и первым радиусом (R38) находится в пределах примерно от 0,66 и примерно до 1,06.

11. Охватываемый элемент (34, 58) по одному из пп.7-10, отличающийся тем, что периферический край рельефной формы содержит от 3 до 7 лепестков.

12. Рабочий инструмент, содержащий насадку (30), выполненную с возможностью захождения в полость (10) крепежного средства (1) по одному из пп.1-6, отличающийся тем, что насадка (30) содержит конец (32), содержащий охватываемый элемент (34) по одному из пп.7-11.

13. Проверочный шаблон (50), выполненный с возможностью проверки, по меньшей мере, одного размера полости (10) крепежного средства (1) по одному из пп.1-6, отличающийся тем, что содержит захватный корпус, содержащий, по меньшей мере, два конца (54, 56), при этом первый конец (54) снабжен охватываемым элементом по одному из пп.7-11.

14. Проверочный шаблон (50) по п.13, отличающийся тем, что на втором конце (56) содержит второй охватываемый элемент (60) круглого сечения, радиус которого превышает третий радиус (R3) полости (10).

15. Проверочный шаблон (50) по п.13, отличающийся тем, что на втором конце (56) содержит третий многолепестковый охватываемый элемент (60'), при этом каждая вершина лепестка образована в сечении выпуклой дугой окружности, имеющей радиус, превышающий первый радиус (R1) контролируемой полости (10), при этом третий охватываемый элемент (60') вписан в окружность с диаметром, превышающим диаметр окружности (22) вписывания полости (10).

16. Проверочный шаблон (50) по п.13, отличающийся тем, что на втором конце (56) содержит четвертый многолепестковый охватываемый элемент (60''), при этом каждая вершина лепестка образована в сечении выпуклой дугой окружности, имеющей радиус, меньший первого радиуса (R1) контролируемой полости (10), при этом четвертый охватываемый элемент (60'') вписан в окружность с таким же диаметром, что и окружность (22) вписывания полости (10).

17. Проверочный шаблон (50) по одному из пп.13-16, отличающийся тем, что содержит, по меньшей мере, один указатель (64, 62) соответствия или несоответствия контролируемой полости (10), расположенный вблизи первого (54) или второго конца (56).

| Устройство эвакуации раненого с поля боя | 2023 |

|

RU2809781C1 |

| DE 102004022852 A1, 29.09.2005 | |||

| US 20100269644 A1, 28.10.2010 | |||

| WO 2008136765 A1, 13.11.2008 | |||

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ | 2000 |

|

RU2262011C2 |

| US 6477923 B2, 12.11.2002 | |||

| УНИВЕРСАЛЬНЫЙ ШАРНИР | 1972 |

|

SU430563A1 |

| МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ АВТОМАТИЗИРОВАННОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2220839C2 |

Авторы

Даты

2013-11-10—Публикация

2011-11-23—Подача