Изобретение относится к области машиностроения и может использоваться для автоматизированной сборки резьбовых соединений.

Известен монтажный инструмент, содержащий корпус с головкой или гнездом, имеющий соответственно наружные или внутренние элементы зацепления в виде чередующихся продольных выступов и впадин, ответных впадинам и выступам на винте, участки боковой наружной поверхности которых выполнены цилиндрическими, при этом участки цилиндрической поверхности выполнены на впадинах и/или выступах, а поверхность между ними выполнена конической (патент РФ N2091617, кл. F 16 В 23/00, 1997 г.).

Известная конструкция имеет следующие недостатки:

1. Наличие конусных участков на выступах элементов зацепления существенно снижает площадь контактной поверхности, передающей крутящий момент на головку винта, что ограничивает величину усилия предварительной затяжки крепежной детали.

2. Не предусмотрены заходные фаски на продольных выступах монтажного инструмента, что затрудняет центрирование и точную установку инструмента на винт при автоматической сборке.

3. Сложная конструкция монтажного инструмента.

Наиболее близким к предлагаемому является устройство для передачи крутящего момента, содержащее корпус с фасонным гнездом, имеющим внутренние элементы зацепления в виде попеременно чередующихся криволинейных выступов и впадин, равномерно расположенных по окружности и выполненных в соответствии с характеристиками уравнений эпициклоиды и гипоциклоиды (патент РФ 2160396, кл. F 16 B 23/00, 2000).

При такой конструкции рабочей полости затруднено центрирование и точная установка монтажного инструмента на головку детали при автоматической сборке. В начальный момент, когда вращающийся монтажный инструмент подводится к фасонной головке детали, зацепление происходит по наружной поверхности выступов. В данном случае вершины выступов на фасонной головке крепежной детали будут сминаться, в результате чего произойдет заклинивание и инструмент быстро выйдет из строя.

Предлагаемым изобретением решается задача создания монтажного инструмента простой конструкции для автоматизированной сборки резьбовых соединений с фасонной головкой, который обеспечивает улучшение центрирования и точную установку монтажного инструмента на крепежную деталь, исключая при этом смятие фасонной головки крепежной детали по наружному диаметру выступов.

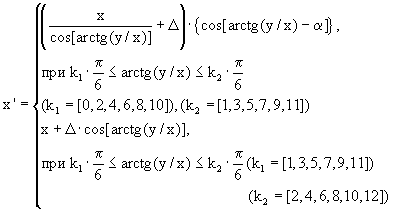

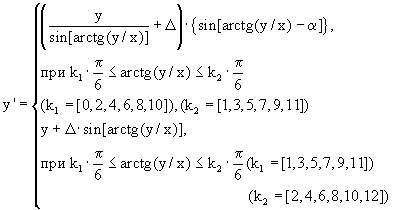

Для достижения указанного технического результата в монтажном инструменте для автоматизированной сборки резьбовых соединений, содержащем корпус с фасонным гнездом, имеющим внутренние элементы зацепления в виде попеременно чередующихся криволинейных выступов и впадин, согласно изобретению, фасонное гнездо монтажного инструмента имеет заходную часть глубиной, равной высоте прилегающей к фланцу фаски на головке крепежной детали, и выполненную с торца в виде цилиндрического пояска и следующего за ним конусного участка, причем диаметр цилиндрического пояска D1=(1,05-1,1)D, где D - наружный диаметр окружности, описывающий выступы фасонной головки крепежной детали, а глубина цилиндрического пояска равна половине глубины заходной части, при этом участки боковой поверхности выступов и впадин выполнены цилиндрическими, а форма образующей выступов и впадин, составляющей контур фасонного гнезда инструмента, выполнена из последовательно сопряженных частей, определяемых относительно координат контура головки крепежной детали соотношениями, приведенными в конце описания,

где х, у - координаты контура головки крепежной детали;

х', у' - координаты контура фасонного гнезда инструмента;

α - угол между крайними, максимально удаленными от центра точками частей впадин, равный не менее 2o;

Δ - зазор между головкой крепежной детали и фасонным гнездом инструмента;

k1, k2 - коэффициенты соответствия количеству выступов и впадин, причем сопряжение между крайними, максимально удаленными от центра точками частей впадин выполнено по радиусу R, определяемому из выражения

где D - наружный диаметр окружности, описывающей выступы фасонной головки крепежной детали.

Благодаря наличию угла α, обеспечивающему дополнительный зазор между крепежной деталью и монтажным инструментом, заходной части с цилиндрическим пояском и конусным участком гарантирована надежность захвата монтажным инструментом головки болта, исключено при этом смятие фасонной головки болта по наружному диаметру.

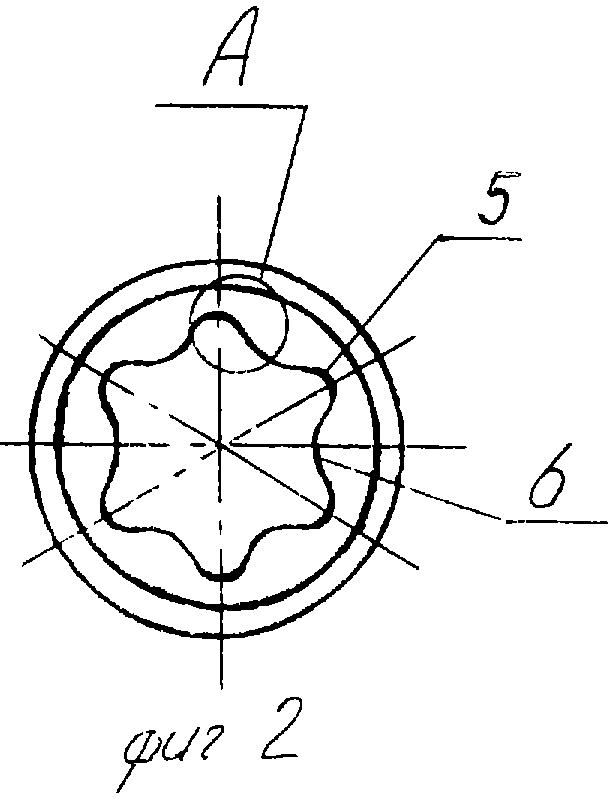

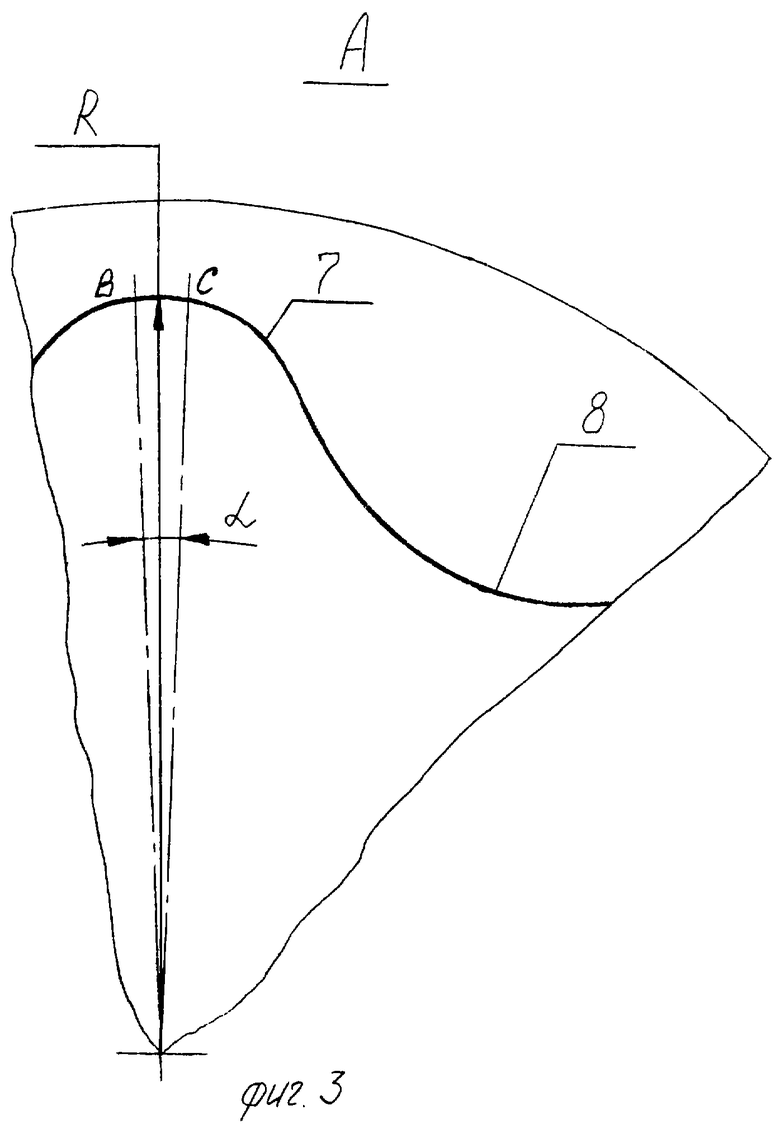

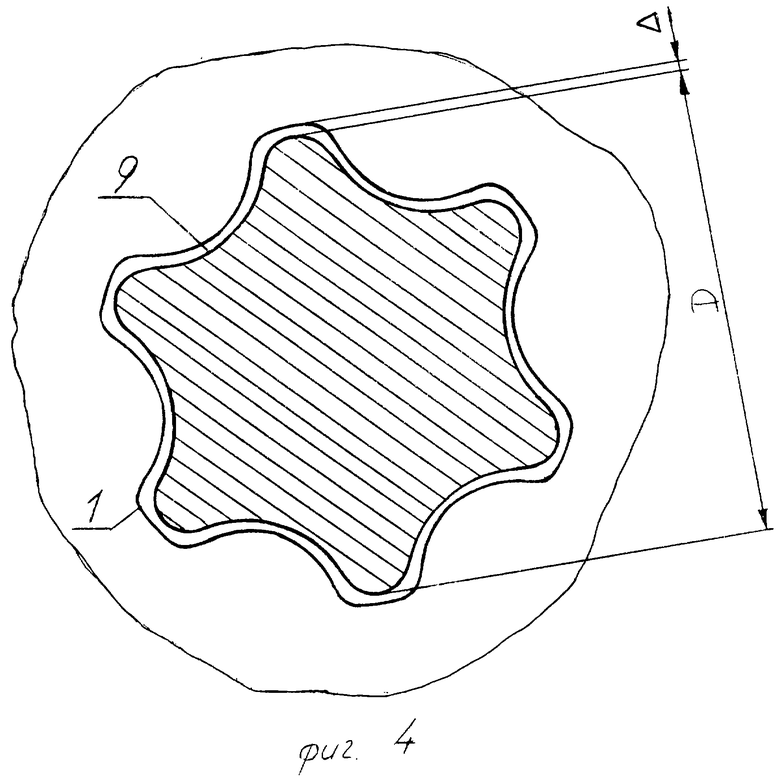

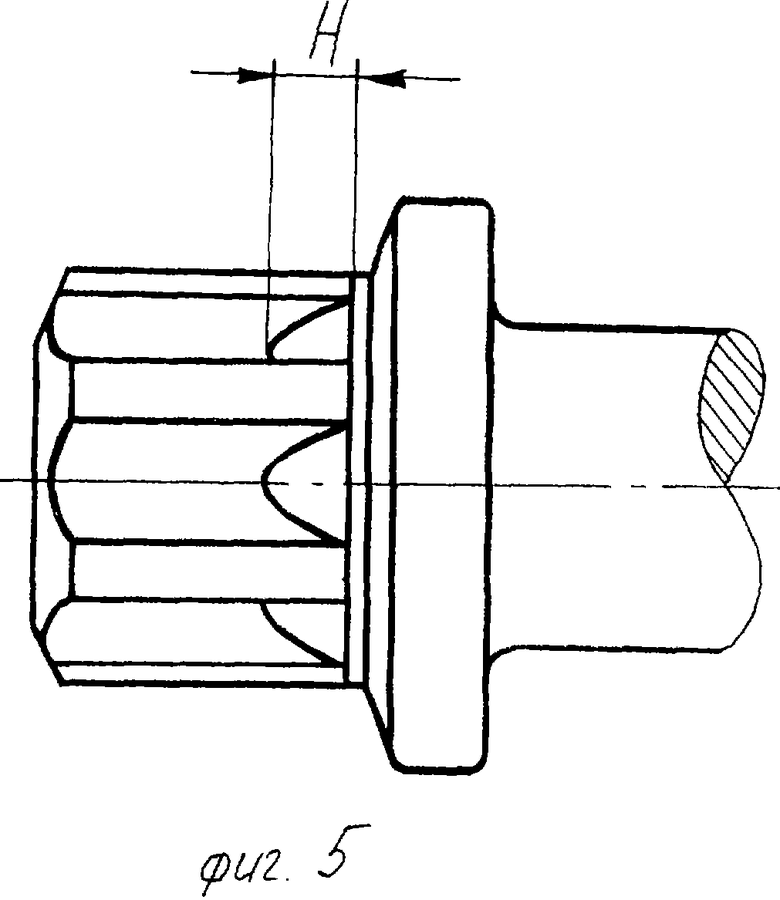

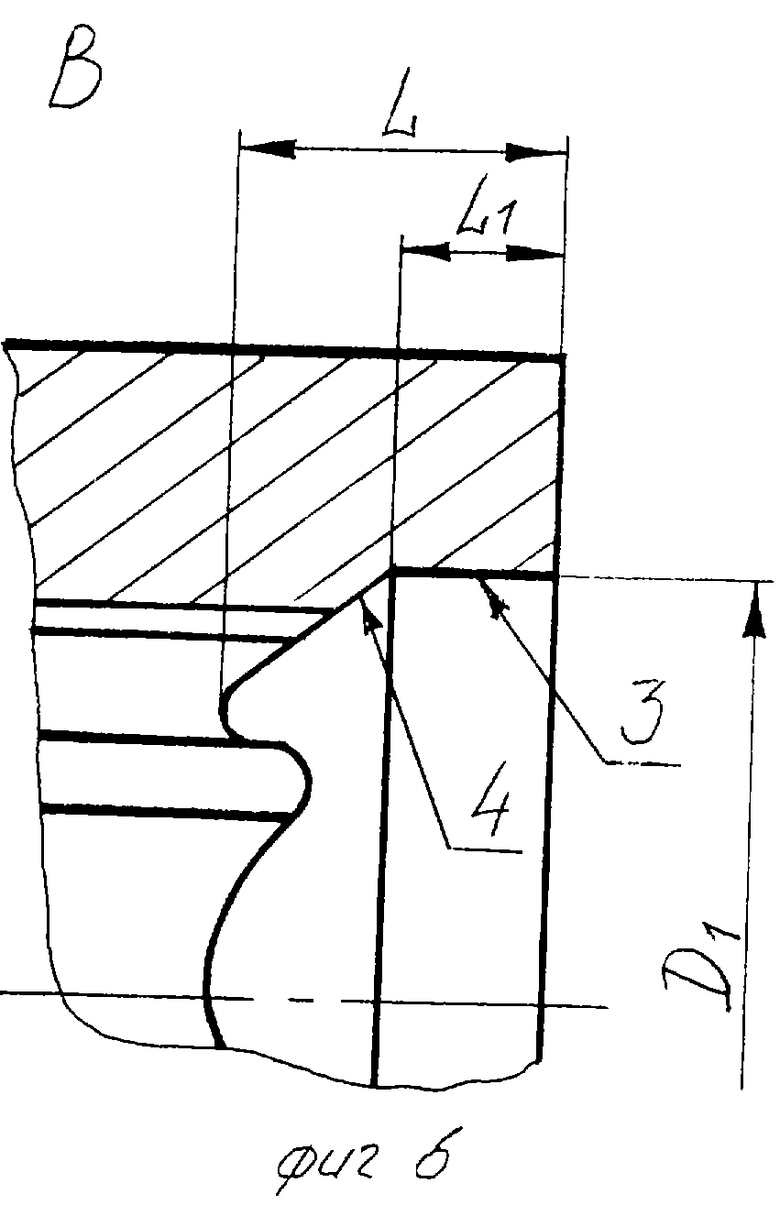

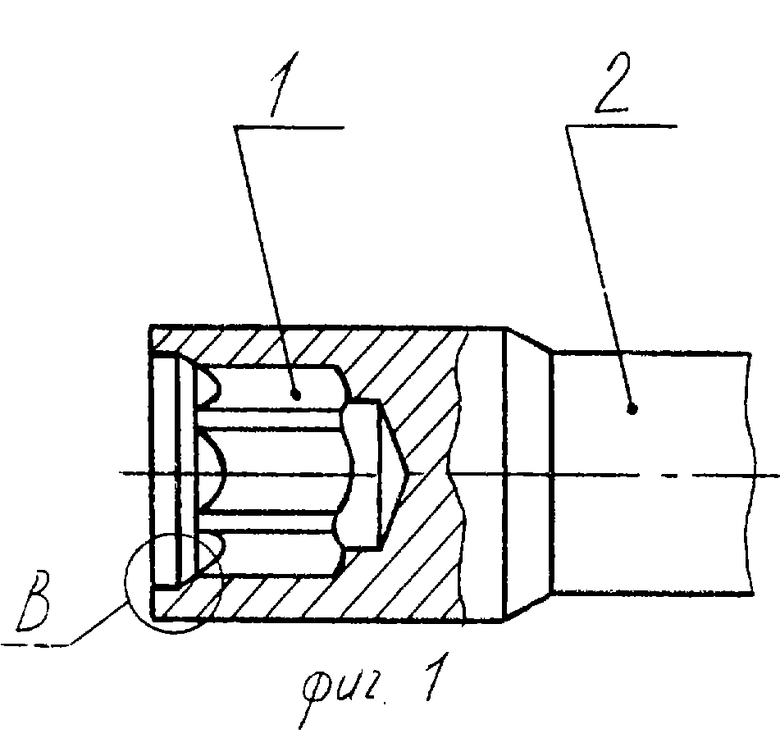

Изобретение поясняется чертежами, где на фиг.1 показан разрез монтажного инструмента в продольном сечении; на фиг.2 - вид монтажного инструмента сбоку; на фиг.3 - часть боковой поверхности; на фиг.4 - предлагаемая форма монтажного инструмента в зацеплении с крепежной деталью; на фиг.5 - крепежная деталь с фасонной головкой; на фиг.6 - вид В монтажного инструмента в продольном сечении.

Монтажный инструмент содержит фасонное гнездо 1 и хвостовик 2. Фасонное гнездо имеет заходную часть глубиной L, равной высоте Н прилегающей к фланцу фаски на головке крепежной детали. Заходная часть с торца выпонена в виде цилиндрического пояска 3 диаметром D1 и глубиной L1, равной половине глубины заходной части L, или половине высоты Н прилегающей к фланцу фаски на головке крепежной детали. За цилиндрическим пояском следует конусный участок 4 заходной части. Боковые поверхности впадин 5 и выступов 6 фасонного гнезда выполнены цилиндрическими. Форма попеременно чередующихся впадин 5 и выступов 6 выполнена из последовательно сопряженных частей 7, 8, определяемых относительно координат х, у контура головки 9 крепежной детали, при этом крайние, максимально удаленные от центра точки В и С, образованные смещением относительно центра на угол α частей 7 контура фасонного гнезда инструмента, сопряжены по радиусу R.

Монтажный инструмент при автоматизированной сборке работает следующим образом.

Вращение от шпинделя сборочного автомата передается на монтажный инструмент. Вращающийся монтажный инструмент подводится к фасонной головке крепежной детали. Благодаря наличию цилиндрического пояска 3, используемый как направляющий элемент, монтажный инструмент легко захватывает фасонную головку предварительно "наживленной" крепежной детали и свободно проскальзывает вниз по элементам зацепления до упора на фланец крепежной детали, чему способствует дополнительный зазор, образованный углом α. Наличие конусного участка 4 обеспечивает в начальный момент контакт с фасонной головкой крепежной детали по внутреннему диаметру выступов 6 монтажного инструмента, исключая этим смятие выступов по наружному диаметру, заклинивание и преждевременный выход из строя монтажного инструмента. Возникающие при завинчивании нормальные контактные напряжения действуют только в направлении вращения монтажного инструмента, предотвращая вытеснение его из зацепления.

Использование предлагаемой конструкции монтажного инструмента при автоматизированной сборке резьбовых соединений обеспечивает надежность зацепления в начальный момент контакта с фасонной головкой крепежной детали, передачу высоких крутящих моментов при затяжке резьбовых соединений и повышает качество сборки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ АВТОМАТИЗИРОВАННОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2220838C2 |

| РЕЗЬБОВОЕ КРЕПЕЖНОЕ ИЗДЕЛИЕ С ФАСОННОЙ ГОЛОВКОЙ | 2005 |

|

RU2311569C2 |

| МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ АВТОМАТИЗИРОВАННОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2008 |

|

RU2387533C1 |

| ФЛАНЦЕВЫЙ БОЛТ С ФАСОННОЙ ГОЛОВКОЙ | 2000 |

|

RU2168077C1 |

| САМОЗАЧИЩАЮЩИЙ БОЛТ | 2002 |

|

RU2223421C1 |

| САМОЗАЧИЩАЮЩИЙ БОЛТ | 2002 |

|

RU2226239C2 |

| БОЛТ С ФАСОННОЙ ГОЛОВКОЙ | 2000 |

|

RU2170860C1 |

| КОЛЕСНЫЙ БОЛТ С ФАСОННОЙ ГОЛОВКОЙ | 2003 |

|

RU2246050C1 |

| ФЛАНЦЕВЫЙ БОЛТ С ФАСОННОЙ ГОЛОВКОЙ | 2000 |

|

RU2168076C1 |

| СТЕНКА ТОРЦОВАЯ ШАРОВОЙ МЕЛЬНИЦЫ | 2001 |

|

RU2189861C1 |

Изобретение относится к области машиностроения и может использоваться для автоматизированной сборки резьбовых соединений. Монтажный инструмент для автоматизированной сборки резьбовых соединений содержит корпус с фасонным гнездом, имеющим внутренние элементы зацепления в виде попеременно чередующихся криволинейных выступов и впадин. Фасонное гнездо монтажного инструмента имеет заходную часть глубиной, равной высоте прилегающей к фланцу фаски на головке крепежной детали, и выполненную с торца в виде цилиндрического пояска и следующего за ним конусного участка. Диаметр цилиндрического пояска D1= (1,05-1,1)D, где D - наружный диаметр окружности, описывающей выступы фасонной головки крепежной детали. Глубина цилиндрического пояска равна половине глубины заходной части. Участки боковой поверхности выступов и впадин выполнены цилиндрическими. Форма образующей выступов и впадин, составляющей контур фасонного гнезда инструмента, выполнена из последовательно сопряженных частей, определяемых относительно координат контура головки крепежной детали определенными соотношениями. В результате решается задача создания монтажного инструмента простой конструкции, который обеспечивает улучшение центрирования и точную установку монтажного инструмента на крепежную деталь, исключая при этом смятие фасонной головки крепежной детали. 6 ил.

Монтажный инструмент для автоматизированной сборки резьбовых соединений, содержащий корпус с фасонным гнездом, имеющим внутренние элементы зацепления в виде попеременно чередующихся криволинейных выступов и впадин, отличающийся тем, что фасонное гнездо монтажного инструмента имеет заходную часть глубиной, равной высоте прилегающей к фланцу фаски на головке крепежной детали, и выполненную с торца в виде цилиндрического пояска и следующего за ним конусного участка, причем диаметр цилиндрического пояска равен 1,05-1,1 наружного диаметра окружности, описывающей выступы фасонной головки крепежной детали, а глубина цилиндрического пояска равна половине глубины заходной части, при этом участки боковой поверхности выступов и впадин выполнены цилиндрическими, а форма образующей выступов и впадин, составляющей контур фасонного гнезда инструмента, выполнена из последовательно сопряженных частей, определяемых относительно координат контура головки крепежной детали следующими соотношениями:

где х, у - координаты контура головки крепежной детали;

х', у' - координаты контура фасонного гнезда инструмента;

α - угол между крайними, максимально удаленными от центра точками частей впадин, равный не менее 2°;

Δ - зазор между головкой крепежной детали и фасонным гнездом инструмента;

k1, k2 - коэффициенты соответствия количеству выступов и впадин,

причем сопряжение между крайними, максимально удаленными от центра точками частей впадин выполнено по радиусу R, определяемому из выражения

где D - наружный диаметр окружности, описывающей выступы фасонной головки крепежной детали.

| ПРОБОЙНИК ПИРОМЕХАНИЧЕСКИЙ | 1998 |

|

RU2160395C2 |

| US 5207132 А, 04.05.1993 | |||

| ТОРЦОВЫЙ ЦАНГОВЫЙ КЛЮЧ | 1996 |

|

RU2134192C1 |

| SU 759762 А, 30.08.1980. | |||

Авторы

Даты

2004-01-10—Публикация

2001-11-12—Подача