Изобретение относится к области вибрационного помола и может быть использовано при обогащении минерального сырья, а также в металлургической, химической, пищевой и других отраслях промышленности.

Известен способ измельчения в помольной камере с перфорированным криволинейным днищем и загрузочным патрубком, сборной емкостью с разгрузочным патрубком, шаровыми мелющими телами различных диаметров, расположенными внутри камеры, вибровозбудителем направленных колебаний и пружинными опорами, размещенными на внешней стороне сборной емкости. Под действием направленных колебаний шаровые мелющие тела вместе с измельчаемым материалом распределяются по перфорированному криволинейному днищу таким образом, что крупные шаровые мелющие тела измельчают крупные куски материала в нижней части помольной камеры, а мелкие шаровые мелющие тела - мелкие куски материала в верхней ее части [1].

Недостатком этого способа являются значительные затраты времени на измельчение материала в начальной стадии помола, поскольку шаровые мелющие тела различного диаметра, находящиеся в этот момент все в нижней части помольной камеры, под воздействием направленных вибраций хаотично перемещаются, мешая друг другу в распределении по крупности по длине перфорированного криволинейного днища помольной камеры, что значительно снижает производительность измельчения и увеличивает энергозатраты на помол.

Известен способ измельчения в помольной камере с перфорированным криволинейным днищем и загрузочным патрубком, сборной емкостью с разгрузочным патрубком, вибровозбудителем направленных колебаний и пружинными опорами, шаровыми мелющими телами различных диаметров, размещенными по крупности в ряде поперечных секций, при этом крупные шаровые мелющие тела находятся в нижних секциях, а мелкие - в верхних [2].

Недостатком этого способа измельчения является то, что искусственное разделение шаровых мелющих тел различного диаметра по крупности по длине перфорированного криволинейного днища с помощью ряда секций не позволяет эффективно производить помол при меняющемся гранулометрическом составе исходного материала. Кроме того, перегородки, образующие секции, занимают значительную площадь измельчения, что в конечном счете снижает и производительность измельчения.

Задачей предлагаемого способа измельчения является повышение производительности мельницы в начальной стадии помола за счет более благоприятного перераспределения шаровых мелющих тел различной крупности по длине перфорированного криволинейного днища.

Это достигается тем, что в способе измельчения, включающем подачу измельчаемого материала в помольную камеру на перфорированное криволинейное днище, вибрационное воздействие направленными колебаниями на измельчаемый материал шаровыми мелющими телами различного диаметра таким образом, что крупные куски материала, находящиеся на нижней части перфорированного криволинейного днища помольной камеры, подвергаются измельчению крупными шаровыми мелющими телами, а мелкие куски, находящиеся на верхней части перфорированного криволинейного днища, - мелкими шаровыми мелющими телами, сначала осуществляется подача в помольную камеру измельчаемого материала до образования в нижней части перфорированного криволинейного днища высоты слоя, равной 1,5-2 диаметра шаровых мелющих тел максимального размера, после чего из камеры, расположенной над верхней частью перфорированного криволинейного днища, посредством открытия заслонки последовательно в помольную камеру вводятся шаровые мелющие тела различного диаметра, начиная с наиболее крупных и заканчивая наиболее мелкими, при этом процентное соотношение количества шаровых мелющих тел различного диаметра в помольной камере должно соответствовать среднему гранулометрическому составу измельчаемого материала.

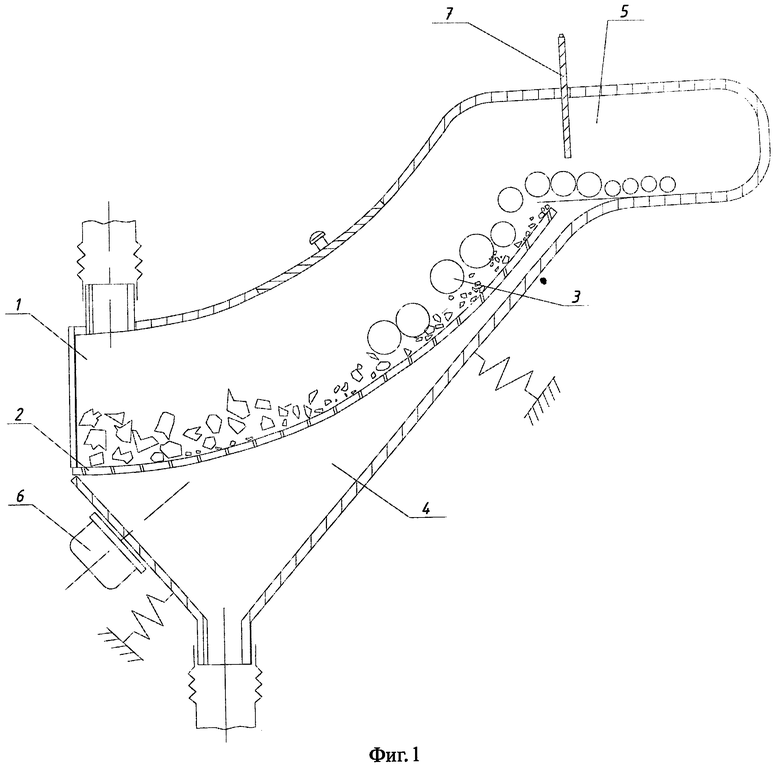

На фиг.1 показана конструктивная схема мельницы, работающей в момент ввода шаровых мелющих тел различного диаметра в помольную камеру.

Способ измельчения заключается в следующем.

Измельчаемый материал подают в помольную камеру 1, находящуюся без шаровых мелющих тел различного диаметра 3, на перфорированное криволинейное днище 2. Под действием вибровозбудителя направленных колебаний 6 материал, частично просеиваясь в сборную емкость 4, распределяется по длине перфорированного криволинейного днища по крупности: крупные куски на нижней части криволинейного днища, а мелкие - на верхней. Подача исходного материала регулируется таким образом, чтобы высота слоя материала на нижней части криволинейного днища составляла 1,5-2 диаметра наиболее крупных шаровых мелющих тел. После чего из камеры 5, расположенной над верхней частью перфорированного криволинейного днища, посредством открытия заслонки 7 последовательно в помольную камеру вводятся шаровые мелющие тела различного диаметра, начиная с наиболее крупных. Это необходимо по той причине, что при таком способе подачи шаровых мелющих тел исключается непродуктивное взаимодействие шаровых мелющих тел различного диаметра между собой, мешающее тем самым распределению их по крупности по длине перфорированного криволинейного днища под действием направленных колебаний в вибрирующем слое измельчаемого материала. Крупные шаровые мелющие тела, преодолевая сопротивление мелких частиц, опускаются на нижнюю часть перфорированного криволинейного днища помольной камеры, а шары меньшего диаметра, не сталкиваясь друг с другом, в зависимости от крупности располагаются на средней и верхней его частях.

Как показали экспериментальные исследования, процесс распределения шаровых мелющих тел по крупности под действием направленных колебаний происходит при определенной высоте слоя измельчаемого материала на нижней части перфорированного криволинейного днища помольной камеры - 1,5-2 диаметра наиболее крупных шаровых мелющих тел.

Слой, высота которого менее 1,5 диаметра наиболее крупных шаровых мелющих тел, слабо вовлекает в процесс вибрационных перемещений шаровые мелющие тела большого диаметра, а слой, высота которого превышает 2 диаметра наиболее крупных шаровых мелющих тел, не обеспечивает эффект их отрыва от перфорированного криволинейного днища в процессе колебаний, тем самым снижая эффективность помола.

Кроме того, установлено, что наиболее эффективно происходит помол на перфорированном криволинейном днище под действием направленных колебаний в том случае, если процентное соотношение количества шаровых мелющих тел различного диаметра соответствует среднему гранулометрическому составу измельчаемого материала. С увеличением сверхнеобходимого количества крупных шаровых мелющих тел крупные куски, измельчаясь, под действием направленных вибраций поднимаются вверх по перфорированному криволинейному днищу, где вовлекаются в процесс измельчения шаровыми мелющими телами среднего диаметра. Но так как количества этих шаровых мелющих тел недостаточно для эффективного измельчения, процесс помола замедляется, снижая тем самым его производительность. То же самое происходит в случае отклонения от необходимого количества, согласованного с гранулометрическим составом исходного материала, шаровых мелющих тел средней и мелкой крупности.

Такое выполнение способа измельчения позволит повысить производительность измельчения в 1,2-1,5 раз.

Источники информации

1. Авторское свидетельство SU №893259, кл. B02C 19/16, B02C 17/14, Бюл. 48 от 30.12.1981.

2. Патент РФ №98340, кл. B02C 19/16, публикация: 20.10.2010.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационная мельница | 1990 |

|

SU1791021A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ | 2012 |

|

RU2496582C1 |

| Шаровая мельница | 2022 |

|

RU2805071C1 |

| ВЕРТИКАЛЬНАЯ ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2014 |

|

RU2585842C2 |

| Трубная шаровая мельница сухого помола | 2021 |

|

RU2763182C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255809C2 |

| ТРУБНАЯ МЕЛЬНИЦА С КЛАССИФИЦИРУЮЩЕЙ ПЕРЕГОРОДКОЙ | 2010 |

|

RU2436634C1 |

| ТРУБНАЯ МЕЛЬНИЦА | 2003 |

|

RU2236298C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2005 |

|

RU2361675C2 |

| ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2016 |

|

RU2619985C1 |

Изобретение относится к области вибрационного помола и может быть использовано при обогащении минерального сырья, а также в металлургической, химической, пищевой и других отраслях промышленности. Способ измельчения заключается в том, что подают измельчаемый материал в помольную камеру 1 на перфорированное криволинейное днище 2, воздействуют направленными колебаниями на измельчаемый материал шаровыми мелющими телами 3 различного диаметра таким образом, что крупные куски материала, находящиеся на нижней части перфорированного криволинейного днища 2 помольной камеры 1, подвергаются измельчению крупными шаровыми мелющими телами 3, а мелкие куски, находящиеся на верхней части перфорированного криволинейного днища 2, - мелкими шаровыми мелющими телами 3. При этом сначала осуществляют подачу в помольную камеру 1 измельчаемого материала до образования в нижней части перфорированного криволинейного днища 2 высоты слоя, равной 1,5-2 диаметра шаровых мелющих тел 3 максимального размера. После этого из камеры 5, расположенной над верхней частью перфорированного криволинейного днища 2, посредством открытия заслонки 7 последовательно в помольную камеру 1 вводят шаровые мелющие тела 3 различного диаметра, начиная с наиболее крупных и заканчивая наиболее мелкими. Способ измельчения позволяет повысить производительность измельчения в 1,2-1,5 раз. 1 ил.

Способ измельчения, включающий подачу измельчаемого материала в помольную камеру на перфорированное криволинейное днище, вибрационное воздействие направленных колебаний на измельчаемый материал шаровыми мелющими телами различного диаметра таким образом, что крупные куски материала, находящиеся на нижней части перфорированного криволинейного днища помольной камеры, подвергаются измельчению крупными шаровыми мелющими телами, а мелкие куски, находящиеся на верхней части перфорированного криволинейного днища, - мелкими шаровыми мелющими телами, отличающийся тем, что сначала осуществляют подачу в помольную камеру измельчаемого материала до образования в нижней части перфорированного криволинейного днища высоты слоя, равной 1,5-2 диаметра шаровых мелющих тел максимального размера, после чего из камеры, расположенной над верхней частью перфорированного криволинейного днища, посредством открытия заслонки последовательно в помольную камеру вводят шаровые мелющие тела различного диаметра, начиная с наиболее крупных и заканчивая наиболее мелкими, при этом процентное соотношение количества шаровых мелющих тел различного диаметра в помольной камере должно соответствовать среднему гранулометрическому составу измельчаемого материала.

| Способ изготовления грузил для оснастки промышленных орудий лова | 1953 |

|

SU98340A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ В ЦЕНТРОБЕЖНОЙ МЕЛЬНИЦЕ | 2009 |

|

RU2411082C2 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| DE 10016388 A1, 18.04.2002 | |||

| US 7681818 B2, 23.03.2010 | |||

| Вибрационная мельница | 1979 |

|

SU893259A1 |

Авторы

Даты

2013-11-20—Публикация

2012-04-06—Подача