Предлагаемое изобретение относится к технологиям тонкого измельчения цементного клинкера в условиях крупнотоннажного производства и может быть использовано в цементной промышленности.

Известен способ тонкого измельчения в барабанной мельнице, осуществляемый путем воздействия на обрабатываемую среду мелющей загрузки (шаров или цильпепса) (см. Перов В.А., Андреев Е.Б., Биленко Л.Ф. Дробление, измельчение и грохочение полезных ископаемых. - М.: Недра, 1990, с.169-170).

Такой способ измельчения характеризуется чрезвычайно низкой энергетической эффективностью и обусловлен целым рядом факторов: малым числом полезных соударений мелющих тел, составляющих один из тысячи, нерациональностью подбора мелющих тел по крупности, так как в аппарате присутствуют частицы полидисперсного состава, большими потерями в системе привода и т.д.

Известен также способ измельчения высокопрочного цемента в барабанной мельнице с вводом в мельницу интенсификатора помола в виде минеральной добавки с прочностью 100-200% прочности цемента и содержащей 40-80% фракции 1-30 мкм (см. авт. свид. СССР №59244, Мкл2 В02С 17/00, БИ №6, опубл. 15.02.78).

Этому техническому решению также в значительной степени присуще очень высокое энергопотребление. Это заложено как в неэффективности шарового измельчения смеси частиц полидисперсного состава с большим диапазоном разброса крупности, что было расписано выше, так и в большой энергозатратности производства добавки, представляющей собой готовый цемент.

Наиболее близким по технической сущности и достигаемому техническому, технологическому и экономическому результату к предлагаемому изобретению является способ двухстадиального измельчения материалов с вынесением стадии грубого помола трубных шаровых мельниц в пресс-валковый измельчитесь (см. Пироцкий В.З. Совершенствование техники и технологии измельчения портландцементного клинкера: оценка эффективности помольных систем // Сб. тр. НИИ цемента, 1986, вып.90, с.3-23).

Сейчас основными машинами в многотоннажных производствах являются трубные шаровые мельницы. Они имеют кпд менее 1% и характеризуются огромными эксплуатационными издержками, особенно по электроэнергии. Наметилась устойчивая тенденция применения агрегатов для предизмельчения исходного сырья, особенно это характерно для цементной промышленности. Наибольшее распространение здесь получает пресс-валковый измельчитесь. Подобные помольные системы в целом обеспечивают снижение удельных энергозатрат примерно на 30%.

Однако измельченный в пресс-валковом измельчителе материал обладает специфическими свойствами, имеет товарную форму спрессованных пластин с максимальной прочностью в направлении силового воздействия, а составляющие ее частицы имеют микродефектную структуру. Все это требует включения в состав помольной системы либо дополнительного аппарата для дезагрегации спрессованных кожей, либо оснащения трубных мельниц специальными устройствами для их разрушения во внутримельничном пространстве. Все это в совокупности усложняет технологический цикл переработки сырья и сдерживает широкое внедрение подобных комплексов. К этому следует добавить, что пресс-валковые измельчители не могут производить переработку материала по мокрому способу.

Многочисленные попытки использовать дробилки ударного действия - молотковые и центробежные, для тонкого измельчения прочных и абразивных материалов (см. Дуда В. Цемент М.: Стройиздат, 1981, - 392с.) успехом не увенчались, так как такой способ измельчения приводит к интенсивному износу элементов конструкции, требует особой балансировки, массивных и быстровращающихся роторов с рабочими ударными элементами. Износ, в свою очередь, приводит к дестабилизации зернового состава и делает совокупный процесс измельчения трудноуправляемым, особенно с учетом остановок машин на замену изношенных частей и элементов.

Одним из новых видов машин для эффективного измельчения минерального сырья является ударно-центробежная роторно-цепная дробилка-мельница (см. Шуляк В.А., Сиваченко Л.А., Селезнев Н.Г. Адаптивные роторно-цепные дробилки // Обогащение руд. - 1994, №2, с.40-44).

Эти машины являются не только простыми по конструкции, но и обеспечивают получение за один цикл обработки тонкодисперсного продукта с содержанием частиц цементной или флотационной крупности от 20 до 60% при исходной крупности поступающего на обработку продукта 40-60, 20-40 или 10-20 мм и с энергоемкостью измельчения 1,5-4,0 кВт·ч/т.

Однако такой измельчительный агрегат не может полностью измельчать продукт до требуемой дисперсности, что вызывает необходимость дополнительно оснащать помольную систему мельницей тонкого помола, либо оснащать роторно-цепную дробилку-мельницу оборудованием для классификации обрабатываемого материала с кратностью циркуляции от 2 до 6-7. Последнее направление целесообразно только при грубой переработке малопрочных материалов, например мела, известняков, извести и т.д. На прочных материалах и при тонком или сверхтонком измельчении будет накапливаться крупка из особо прочных частиц, что приведет к нестабильности работы помольного комплекса, так как ударное разрушение подобным образом эффективно при воздействии на индивидуальное зерно крупностью более 2-3 мм, а разрушение отдельных зерен крупностью 0,2-0,3 мм практически прекращается при линейной скорости удара даже свыше 100 м/с, хотя износ уже при скорости 75-80 м/с может достигать 0,2-0,3 кг/т измельченного продукта.

Целью предлагаемого изобретения является снижение энергоемкости процесса измельчения за счет совершенствования технологии, оборудования и оптимизации стадий грубого и тонкого измельчения цементного клинкера.

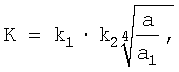

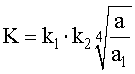

Поставленная цель достигается тем, что в соответствии со способом тонкого измельчения цементного клинкера, включающим стадию предварительного измельчения в дробилке ударного действия и стадию тонкого измельчения в трубной мельнице, согласно изобретению предварительное измельчение осуществляют в вертикальной роторно-цепной дробилке, имеющей линейную скорость вращения ударных элементов 20-150 м/с и измельчающий продукт до удельной поверхности 300-3100 см2/г, а производительность трубной мельницы определяют из соотношения

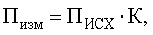

Пизм=Писх·К,

где Пизм - производительность двухстадиального измельчения с учетом крупности частиц после роторно-цепной дробилки;

Пизм - производительность трубной мельницы без предварительного измельчения в роторно-цепной дробилке;

К - коэффициент пропорциональности

где k1 - коэффициент, учитывающий влияние удельной поверхности измельченного продукта на производительность, определяемый по таблице 1.

k2 - коэффициент, учитывающий влияние износа рабочих элементов роторно - цепной дробилки; k2=1,0÷0,85

a1 - крупность материала после измельчения в роторно-цепной дробилке;

а - крупность исходного продукта.

Кроме того, в дополнительных вариантах реализации способа предусмотрено, что тонкое измельчение в трубной мельнице обеспечивается шаровой загрузкой диаметром 5-75 мм, цильпепсом диаметром 8-50 мм или смесью шаров и цильпепса с процентным содержанием шаров 0-100%. Способ также может быть реализован таким образом, что после измельчения в роторно-цепной дробилке мелкая фракция отбирается, а крупка поступает на домол в трубную мельницу.

В процессе измельчения исходного сырья в роторно-цепной дробилке с линейной скоростью удара 20-150 м/с обеспечивается эффективное разрушение твердых частиц. Выбранный диапазон линейных скоростей удара обусловлен как свойствами разрушаемого материала, так и условиями работы самого аппарата. Предельная скорость вращения ограничивается условиями работы подшипниковых узлов измельчителя и требования балансировки ротора. При скорости удара 10 м/с следует измельчать хрупкие материалы, например, малопрочной руды с крупными включениями ценных минералов. Скорость воздействия менее 10 м/с неэффективна с точки зрения разрушения твердых тел. Для подавляющего большинства минерального сырья его разрушение следует производить при скоростном нагружении 40…90 м/с, что позволяет получать за один проход для большинства материалов от 20 до 60% частиц с размерами менее 80 мкм. Это происходит при измельчении клинкера, руд черных и цветных металлов, угля, кокса, мергеля, наполнителей всех видов, извести и других материалов. Следует иметь в виду, что каждому виду разрушаемого продукта соответствует свой скоростной режим, причем оптимизация этого процесса ограничивается негативным повышением износа, пропорциональность которого растет в квадрате относительно скорости разрушения. Выбор нужного скоростного параметра работы роторно-цепной дробилки находится в треугольнике: степень измельчения - износ рабочей гарнитуры - энергопотребление.

Получение измельченного продукта после роторно-цепной дробилки с удельной поверхностью 300-3100 см2/г необходимо для рациональной загрузки трубной мельницы и обеспечивается изменением следующих параметров: числом рядов, числом ветвей ударных элементов, линейной скоростью ударов, количеством подаваемого в аппарат материала и т.д. Для разных материалов эта величина будет различной.

Производительность трубной мельницы в предлагаемом способе функционально связана с работой роторно-цепной дробилки. Кинетика измельчения, заложенная в зависимостях, определяющих производительность двух стадий измельчения, позволяет учитывать все особенности работы агрегата: производительность роторно-цепной дробилки, степень измельчения в ней, оцениваемая по средним размерам частиц до и после обработки, производительность трубной мельницы в соответствии с дисперсностью измельченного продукта на конечной стадии.

Признаки 2-4, введенные в формулу изобретения, позволяют пользователю изобретения иметь набор факторов, с помощью которых можно управлять дисперсностью зернистого продукта. Так, эти признаки дают возможность получить такое число ударов частицам материала от мелющих тел, которое приведет к достижению искомой дисперсности.

Выполнение трубной мельницы предпочтительно однокамерной является логически оправданным, т.к. тонко измельченный продукт не требует большого различия в ассортименте мелющих тел. Последние рекомендуется выбирать в соответствии с пунктами 2-4 формулы изобретения: Технологическая наработка в этой области позволяют это делать достаточно точно. Отбор измельченной и готовой к употреблению части продукта после роторно-цепной дробилки позволяет снизить нагрузку на трубную мельницу и значительно уменьшить удельные энергозатраты за счет меньших объемом переработки. Отбор измельченного порошка можно производить посредством пневмоклассификатора или винтовых загрузчиков.

Признаки, включенные в отличительную часть формулы изобретения, являются новыми, не имеются ни у аналогов, ни у прототипа и обеспечивают достижение поставленной цели.

Пример реализации способа. Обрабатываемый материал - цементный клинкер ПРУП "Кричевцементошифер" (г.Кричев Могилевской обл.) с крупностью частиц 0-50 мм.

Применяемое оборудование для измельчения:

I. Роторно-цепная дробилка. Ее техническая характеристика приведена в таблице 2.

Техническая характеристика роторно-цепной дробилки

2. Трубная шаровая мельница 3,2×15 м. Использована без модернизации в двухкамерном исполнении с загрузкой шарами и цильпепсом соответственно в эти камеры. [Строительные машины. Справочник. Т.2. Под ред. Баумана В.Л. и Ланира Ф.А. - М.: Машиностроение, 1977, с.59-61].

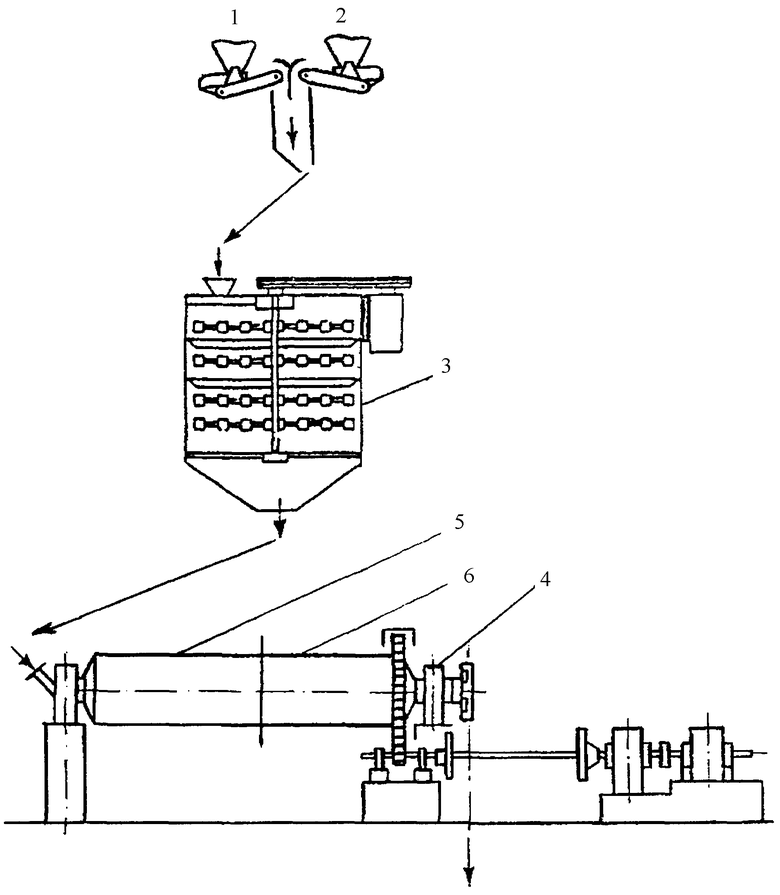

Схема помольного комплекса для реализации способа приведена на чертеже, где представлены: 1 - подача гипса, 2 - подача клинкера, 3 - роторно-цепная дробилка, 4 - трубная мельница, 5-6 соответственно камеры для измельчения с шарами и цильпепсом. Трубная мельница загружалась 60 тоннами шаров диаметром 50-75 мм в первую камеру и 50 тоннами цильпепса диаметром 18 и 25 мм во вторую. Роторно-цепная дробилка нарабатывала и синхронно подавала требуемое количество материала в транспортную линию трубной мельницы, где он измельчался в режиме, соответствующем паспортным данным.

Результаты ситового анализа измельченного клинкера после роторно-цепной дробилки показали, что 30% материала меньше 0,08 мм, а крупнее 0,2 и 1,0 мм соответственно 45 и 8%. При этом удельная поверхность измельченного клинкера составила 1750 см2/г.

Достигнуто это при удельных энергозатратах 3,0-3,2 кВт·ч/т клинкера.

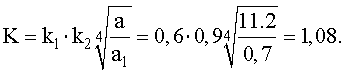

Полученный таким образом мелкодисперсный материал затем поступал в трубную шаровую мельницу 3,2×15 м. Производительность трубной мельницы определена на основании формулы

где Пизм=50 т/ч - определена по паспортным данным.

k выбран по таблице 1 для получения цемента с S=5000 см2/г, а и a1 найдены методом ситового анализа проб материала исходного клинкера и клинкера, измельченного в роторно-цепной дробилке. Это средние размеры частиц материала, мм.

В итоге имеем

Пизм=50×1,08=54 т/ч.

В результате получен цемент, характеризующийся удельной поверхностью 5240 см2/г и соответствующий ГОСТу 10178-76.

Мощность потребляемого электродвигателем главного привода достигала 1600 кВт. Общая энергоемкость помола цементного клинкера составила 32,6 кВт·ч/т.

Сочетание ударного и ударно-истирающего видов воздействия на обрабатываемый материал позволяет получить оптимальный по гранулометрическому составу и форме зерен продукт, что особенно важно в производстве строительных материалов.

Использование предлагаемого изобретения в сравнении с известными способами тонкого измельчения цементного клинкера обеспечивает снижение удельных энергозатрат в 1,3-1,8 раза, удешевляет весь цикл переработки материала, упрощает аппаратурное оформление, снижает затраты на обслуживание и ремонт.

Обусловлено это повышенной технологической и энергетической эффективностью роторно-цепной дробилки, реализующей принцип свободных ударов с воздействием на индивидуальные зерна, выводом измельченных частиц из аппарата за счет сил гравитации и оптимального ввода энергии в среду разрушаемого материала.

Простота конструкции роторно-цепной дробилки, возможность быстрой замены изношенных рабочих элементов, отсутствие износа корпуса машины вследствие его самофутеровки позволяет существенно уменьшить затраты на обслуживание, стоимость измельченных ударных элементов.

Главное достоинство способа - удачное сочетание преимуществ различных по своим характеристикам видов измельчения - ударного и шарового.

Предлагаемое изобретение может быть также использовано при осуществлении мокрого способа измельчения большинства применяемых в крупнотоннажных производствах минеральных материалов, где такая переработка допустима с точки зрения дальнейшего их использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2008 |

|

RU2388710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 1990 |

|

RU2033984C1 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1993 |

|

RU2067499C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА, ПРЕИМУЩЕСТВЕННО ЦЕМЕНТНОГО КЛИНКЕРА, В ШАРОВОЙ БАРАБАННОЙ МЕЛЬНИЦЕ | 2011 |

|

RU2450864C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ И СЕПАРАЦИИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2099143C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ХРУПКИХ МАТЕРИАЛОВ | 1990 |

|

RU2010603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА ИЛИ ДОБАВКИ, ЦЕМЕНТ ИЛИ ДОБАВКА | 2004 |

|

RU2273611C1 |

| ШАРОВАЯ ЗАГРУЗКА БАРАБАННОЙ МЕЛЬНИЦЫ | 2010 |

|

RU2477659C2 |

Изобретение относится к технологиям тонкого измельчения цементного клинкера в условиях крупнотоннажного производства и может быть использовано в цементной промышленности. Способ тонкого измельчения цементного клинкера включает стадию предварительного измельчения в дробилке ударного действия и стадию тонкого измельчения в трубной мельнице. Предварительное измельчение осуществляют в вертикальной роторно-цепной дробилке, имеющей линейную скорость вращения ударных элементов 20-150 м/с, и получение измельченного продукта с удельной поверхностью 300-3100 см2/г, а производительность трубной мельницы определяют из соотношения Пизм=Писх·К, где Пизм - производительность двухстадиального измельчения с учетом крупности частиц после роторно-цепной дробилки; Писх - производительность трубной мельницы без предварительного измельчения в роторно-цепной дробилке; K - коэффициент пропорциональности,

где k1 - коэффициент, учитывающий влияние удельной поверхности измельченного продукта на производительность, определяемый по таблице; k2 - коэффициент, учитывающий влияние износа рабочих элементов роторно-цепной дробилки, k2=1,0÷0,85; a1 - крупность материала после измельчения в роторно-цепной дробилке; а - крупность исходного продукта. Изобретение позволяет снизить энергоемкость процесса измельчения, упростить аппаратное оформление, снизить затраты на обслуживание и ремонт. 4 з.п. ф-лы, 1 ил.

1. Способ тонкого измельчения цементного клинкера, включающий стадию предварительного измельчения в дробилке ударного действия и стадию тонкого измельчения в трубной мельнице, отличающийся тем, что предварительное измельчение осуществляют в вертикальной роторно-цепной дробилке, имеющей линейную скорость вращения ударных элементов 20-150 м/с и измельчающей продукт до удельной поверхности 300-3100 см2/г, а производительность трубной мельницы определяют из соотношения

Пизм=Писх·К,

где Пизм - производительность двухстадиального измельчения с учетом крупности частиц после роторно-цепной дробилки;

Писх - производительность трубной мельницы без предварительного измельчения в роторно-цепной дробилке;

К - коэффициент пропорциональности,

где k1 - коэффициент, учитывающий влияние удельной поверхности измельченного продукта на производительность, определяемый по таблице:

см2/г

k2 - коэффициент, учитывающий влияние износа рабочих элементов роторно-цепной дробилки, k2=1,0÷0,85;

a1 - крупность материала после измельчения в роторно-цепной дробилке;

а - крупность исходного продукта.

2. Способ тонкого измельчения по п.1, отличающийся тем, что тонкое измельчение осуществляют, предпочтительно, в однокамерной трубной мельнице шаровой загрузкой диаметром 5-75 мм.

3. Способ тонкого измельчения по п.1 или 2, отличающийся тем, что измельчение в трубной мельнице осуществляют цильпепсом диаметром 8-50 мм.

4. Способ тонкого измельчения по п.1, отличающийся тем, что измельчение в трубной мельнице осуществляют смесью шаров и цильцепса с процентным содержанием шаров 0-100%.

5. Способ тонкого измельчения по п.1, отличающийся тем, что после измельчения в роторно-цепной дробилке мелкую фракцию отбирают, а крупку направляют на домол в трубную мельницу.

| Способ регулирования процесса измельчения цементного клинкера | 1987 |

|

SU1502104A1 |

| Способ измельчения высокопрочного цемента | 1976 |

|

SU592444A1 |

| Способ измельчения цементного клинкера | 1979 |

|

SU884722A1 |

| Способ измельчения клинкера | 1989 |

|

SU1643085A1 |

| Способ измельчения цементного клинкера | 1987 |

|

SU1556749A1 |

| Способ измельчения цементного клинкера | 1985 |

|

SU1283232A1 |

Авторы

Даты

2009-07-20—Публикация

2005-02-08—Подача