Изобретение относится к двум подшипниковым устройствам из магнитного радиального и поддерживающего подшипников для бесконтактного опирания и поддержания вала ротора турбомашины мощностью 1000 кВт и более, причем оба подшипника размещены соосно в общем подшипниковом корпусе.

Кроме того, изобретение относится к двум подшипниковым кронштейнам для турбомашины мощностью 1000 кВт и более, причем каждый подшипниковый кронштейн расположен по отношению к турбодвигателю аксиально снаружи и содержит размещенные в общем подшипниковом корпусе магнитный радиальный подшипник для бесконтактного опирания вала ротора и поддерживающий подшипник для поддержания вала ротора турбомашины, причем оба подшипника размещены в подшипниковом корпусе аксиально соосно.

Такой, описанный выше подшипниковый кронштейн известен из JP 6335199 А.

В DE 3011078 А описан подшипниковый кронштейн с подшипником, имеющим фактически нулевой осевой люфт. Этот подшипниковый кронштейн содержит подшипник с телами качения. По меньшей мере, одно кольцо подшипника прочно соединено с магнитным устройством, расположенным так, что оно обеспечивает относительное соотношение расстояний между кольцами подшипника в осевом направлении подшипникового кронштейна, чтобы фактически устранить осевой люфт подшипника.

Из перевода DE 69625870 T2 европейского патента ЕР 0768467 В1 известен турбомолекулярный насос для применения в герметичных вакуумных системах. Подшипниковый блок включает в себя пассивный радиальный магнитный подшипник со стороны статора с большим числом постоянных магнитов. Напротив этих постоянных магнитов на роторе турбомолекулярного насоса расположены дополнительные постоянные магниты, причем в отрегулированном состоянии друг против друга расположены соответственно одинаковые магнитные полюса. Подшипниковый блок включает в себя также прочно соединенное с частью магнитного подшипника со стороны статора защитное опорное звено (аварийное защитное опорное звено), предотвращающее непосредственный контакт между ротором и статором. Также часть магнитного подшипника со стороны статора подвижно подвешена в статоре и с помощью цилиндрического упругого натяжного средства натяжена в осевом направлении с целью взаимодействия с активным магнитным осевым подшипником подшипникового блока для регулирования осевого положения ротора. Кроме того, за счет натяжного средства поглощаются возникающие при разгоне ротора резонансные колебания в радиальном направлении главного вала или ротора.

Вращающиеся машины представляют собой преимущественно турбомашины, например турбогенераторы, турбодвигатели или турбокомпрессоры. Максимальная рабочая частота вращения таких машин составляет обычно более 4000 мин-1. Они имеют обычно мощность 1000 кВт и более. В случае турбокомпрессора электродвигательный блок приводит в действие турбинный блок. Вал ротора электродвигательного блока и вал турбины расположены преимущественно соосно. Оба вала могут быть соединены между собой связующим элементом.

В известных машинах для опирания вала ротора все шире используются активные магнитные радиальные подшипники, чтобы уменьшить там потери на трение. При этом подъемная сила создается регулируемыми электромагнитами. При отказе регулирования вал ротора или конец вала ротора падает в поддерживающий подшипник, который в течение ограниченного времени поддерживает аварийные ходовые свойства вращающейся машины. Магнитный радиальный и поддерживающий подшипники могут быть расположены в подшипниковом щите или в корпусе вращающейся машины. В качестве альтернативы магнитный радиальный и поддерживающий подшипники могут быть аксиально рядом размещены в общем корпусе подшипникового кронштейна. Обычно для опирания осевых концов вала вращающейся машины предусмотрены два подшипниковых кронштейна. Кроме того, в подшипниковом корпусе может быть расположен осевой магнитный подшипник для осевой фиксации размещенного вала ротора.

Магнитные подшипники обеспечивают бесконтактное, лишенное износа и стабильное опирание вала ротора при очень высоких частотах вращения. При эксплуатации между радиальным магнитным подшипником и опираемым валом ротора обычно поддерживается воздушный зазор 0,5-1,0. Поскольку магнитный подшипник может выйти из строя, что обусловлено системой, предусмотрен поддерживающий подшипник, который может размещать в себе вал ротора при выходе из строя магнитного подшипника или вообще при отключении электроустановки. Для этого поддерживающий подшипник имеет по сравнению с диаметром вала чуть больший внутренний диаметр, так что в случае эксплуатационного магнитного опирания вал ротора не касается поддерживающего подшипника. Воздушный зазор между поддерживающим подшипником и валом ротора по сравнению с рабочим воздушным зазором в магнитном радиальном подшипнике немного меньше. Он лежит обычно в диапазоне от 0,1 до 0,5 мм.

Магнитный радиальный подшипник имеет обычно полое цилиндрическое, кольцеобразное строение с кольцеобразным магнитным сердечником, на радиальной внутренней стороне которого размещены токовые катушки для образования электромагнитов с целью магнитного опирания. Такие магнитные радиальные подшипники, как правило, прочно соединены с подшипниковым корпусом или подшипниковым щитом посредством болтового соединения. В качестве альтернативы магнитный радиальный подшипник может быть частью подшипникового кронштейна, который прочно соединен с фундаментом вращающейся машины. Обычно все несущие детали вращающейся машины, включая магнитные радиальные подшипники, выполнены жесткими.

Когда вал ротора вращающейся машины при выходе из строя магнитного радиального подшипника падает в поддерживающий подшипник, возникают большие ударные нагрузки. Они могут быть, в принципе, уменьшены за счет упругого опирания поддерживающего подшипника. Однако имеющаяся в распоряжении величина его упругого пружинения ограничена воздушным зазором активной части магнитного подшипника. Он не должен быть превышен при падении вала ротора в поддерживающий подшипник во избежание повреждений и выхода из строя магнитного радиального подшипника. Поэтому параметры настройки сильно ограничены для упругого опирания поддерживающего подшипника.

Магнитные радиальные подшипники соединены с фундаментом вращающейся машины или с подшипниковым щитом или с корпусом вращающейся машины, по меньшей мере, косвенно прочно, т.е. жестко. За счет жесткого соединения магнитный подшипник особенно восприимчив при очень высоких частотах вращения. Причина заключается в том, что необходимые для регулирования магнитного радиального подшипника датчики положения возбуждаются механическими возбуждениями снаружи, например черев корпус машины или через фундамент. Следовательно, датчики положения регистрируют относительные движения между неподвижным магнитным подшипником и осью машины, т.е. (конструктивной) осью вращения вращающейся машины. Следовательно, относительные движения вызваны не только движением вала ротора, но и движением датчиков. В таком случае магнитный подшипник не может эксплуатироваться в диапазонах высоких частот вращения, что является недостатком.

Задачей изобретения является создание усовершенствованных по сравнению с уровнем техники подшипникового устройства и подшипникового кронштейна для вращающейся машины.

Одна задача изобретения решается для обоих подшипниковых устройств посредством признаков пп. 1 и 2 формулы. Другая задача изобретения решается для обоих подшипниковых кронштейнов посредством признаков пп. 3 и 4. Предпочтительные варианты выполнения устройств приведены в зависимых пп. 5-7.

Согласно изобретению, подшипниковый корпус подшипникового устройства с обоими прочно соединенными между собой подшипниками упруго подвешен по отношению к подшипниковому щиту или корпусу турбомашины. Преимущественно оба подшипника прочно вварены в подшипниковый корпус.

В отношении альтернативного подшипникового устройства оба подшипника упруго подвешены в общем подшипниковом корпусе. Последний прочно соединен с подшипниковым щитом или корпусом машины. Механический прочный узел из поддерживающего и магнитного радиального подшипников размещен в подшипниковом корпусе, напротив, в определенной степени упруго-подвижно. Механический узел может представлять собой, например, аксиально проходящий зажимной узел.

За счет этого при выходе из строя магнитного подшипника заметно уменьшаются ударные нагрузки на поддерживающий подшипник. Другое преимущество заключается в том, что за счет упругости поддерживающего подшипника, вызванной последовательными упругостями поддерживающего подшипника и подвески, в распоряжении вала ротора при падении в поддерживающий подшипник имеется значительно больший ход пружинения. При этом ход пружинения поддерживающего подшипника сохраняется относительно воздушного зазора магнитного подшипника. Еще одно преимущество заключается в том, что за счет этой возможности демпфирования заметно повышается срок службы подшипникового устройства и, в частности, поддерживающего подшипника. Кроме того, упругое развязывание магнитного подшипника позволяет в значительной степени подавить механические нарушения, которые, например, через фундамент вводятся в подшипниковое устройство или в подшипниковый кронштейн. В результате датчиками положения больше не измеряются критические относительные движения между неподвижным магнитным подшипником и валом ротора.

Для решения задачи в отношении подшипникового кронштейна оба прочно соединенных между собой подшипника упруго размещены в подшипниковом корпусе. Подшипниковый кронштейн содержит стойку для закрепления подшипникового корпуса на корпусе или на фундаменте турбомашины. В частности, стойка подшипникового кронштейна соединена с корпусом или фундаментом турбомашины прочно, т.е. жестко.

В качестве альтернативы описанному варианту между подшипниковым корпусом с обоими прочно размещенными подшипниками и стойкой подшипникового кронштейна и/или между стойкой подшипникового кронштейна и корпусом машины или между стойкой подшипникового кронштейна и фундаментом расположен, по меньшей мере, один упругий элемент.

Согласно особому варианту выполнения обоих устройств, т.е. подшипникового устройства и подшипникового кронштейна, для упругой подвески может быть предусмотрен упругий элемент из эластичного материала, например резины, эластомера, резинометаллического материала. Демпфирующие элементы из резинометаллического материала известны, например, под торговой маркой MEGI®. Помимо обратимых пружинящих свойств упругий элемент может обладать также демпфирующими свойствами. При этом само демпфирование связано с потерями, т.е. часть воздействующей на упругий элемент механической колебательной энергии преобразуется в тепловую энергию.

Согласно одному варианту выполнения устройств, упругий элемент обладает рассчитанными таким образом пружинящими и демпфирующими свойствами, что при отсутствии магнитного опирания вал ротора спружинивает на ход пружинения. При этом ход пружинения отнесен к конструктивной оси вращения вращающейся машины. Он имеет максимальное значение, лежащее между рабочим номинальным значением воздушного зазора поддерживающего подшипника и кратным ему, в частности 10-20-кратным, значением. За счет большего по сравнению с уровнем техники хода пружинения возможна особенно мягкая амортизация падающего в поддерживающий подшипник вала ротора. За счет прочного соединения между магнитным радиальным и поддерживающим подшипниками ни в какой момент времени магнитный подшипник, в частности его катушки, не касается и не повреждается наружной стороной вала ротора.

Согласно другому варианту, магнитный радиальный и поддерживающий подшипники для бесконтактного опирания и поддержания вала ротора рассчитаны на нагрузку на ось в 1 т. В одном особом варианте нагрузка на ось может принимать также более высокие значения, например 5 т, 10 т и более.

Наконец устройство может содержать прочно соединенный с обоими подшипниками, расположенный аксиально по отношению к ним магнитный осевой подшипник для осевой фиксации вала ротора. Такой осевой подшипник взаимодействует с радиально отстоящим диском, бесконтактно и прочно соединенным с валом ротора.

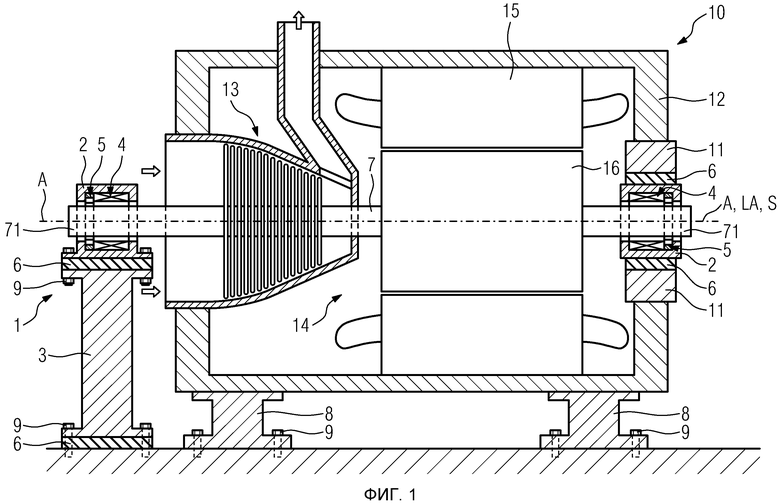

Изобретение и предпочтительные варианты его осуществления поясняются ниже со ссылкой на чертежи, на которых изображают:

- фиг. 1: вращающуюся машину с установленным в подшипниковом кронштейне концом вала ротора и размещенным в подшипниковом щите вращающейся машины подшипниковым устройством;

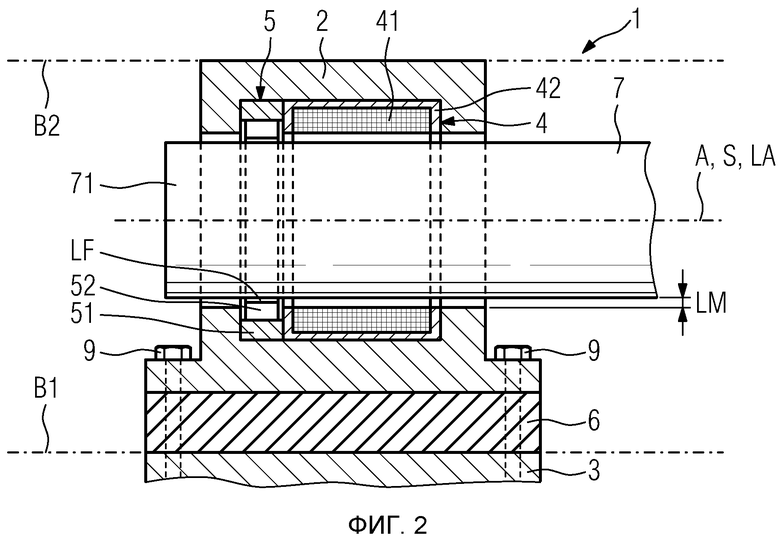

- фиг. 2: вертикальный разрез оси вращения подшипникового кронштейна из фиг. 1 с помещенным между подшипниковым корпусом и стойкой подшипникового кронштейна упругим элементом;

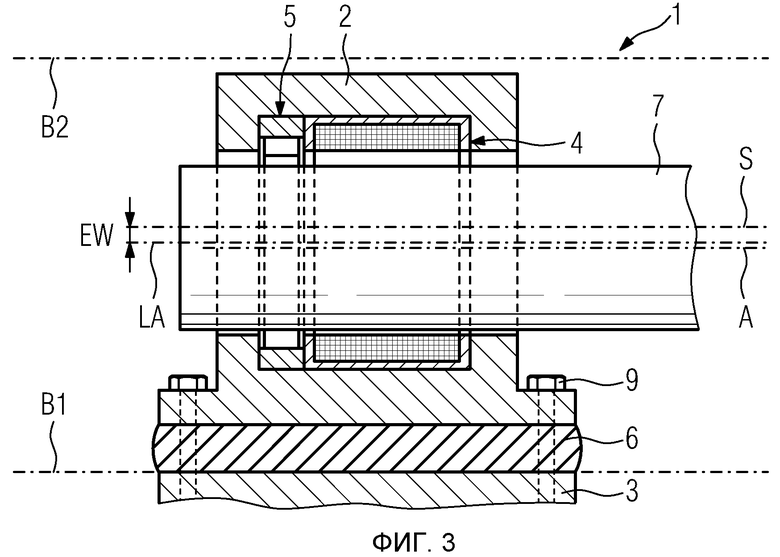

- фиг. 3: подшипниковый кронштейн из фиг. 2 при выходе из строя магнитного радиального подшипника;

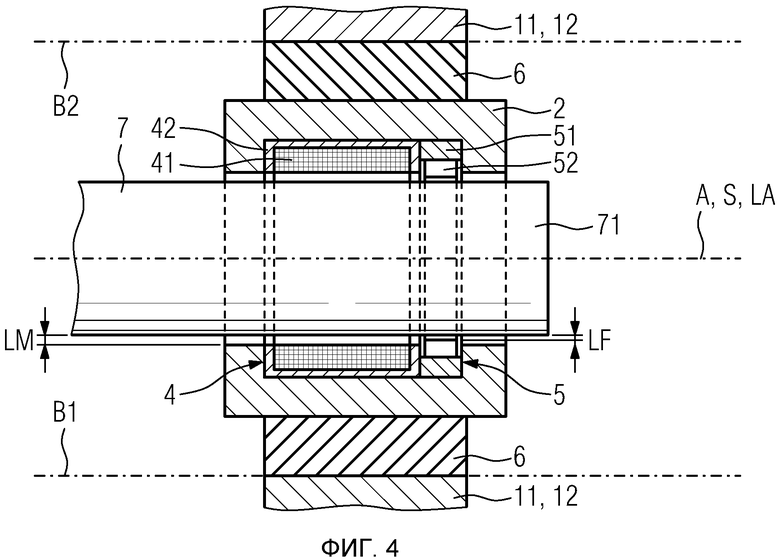

- фиг. 4: вертикальный разрез оси вращения подшипникового устройства из фиг. 1;

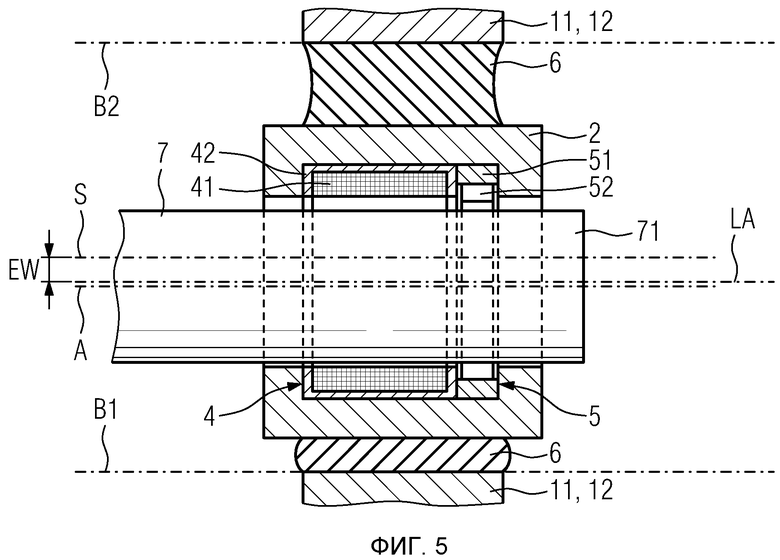

- фиг. 5: подшипниковое устройство из фиг. 4 при выходе из строя магнитного радиального подшипника.

На фиг. 1 изображена вращающаяся машина 10 с установленным в подшипниковом кронштейне 1 концом 71 вала ротора и размещенным в подшипниковом щите 11 вращающейся машины 10 подшипниковым устройством. Изображенная на фиг. 1 вращающаяся машина 10 представляет собой, например, турбокомпрессор, содержащий турбинный блок 13 и электродвигательный блок 14 для привода общего вала 7 ротора. На валу 7 ротора установлены турбина (не показана) и роторный пакет 16 электродвигательного блока 14 для привода турбины. Поз. 15 обозначен статор электродвигательного блока 14. Поз. 12 обозначен корпус вращающейся машины 10. Весь корпус 12 закреплен с помощью двух машинных опор 8 на фундаменте 20. Поз. 9 обозначены соответствующие крепежные средства, в частности крепежные болты.

В левой части фиг. 1 левый конец 71 вала 7 ротора размещен для опирания в подшипниковом кронштейне 1. Поз. 3 обозначена стойка подшипникового кронштейна 1. Подшипниковый кронштейн 1 содержит подшипниковый корпус 2, в котором расположены магнитный радиальный подшипник 4 для бесконтактного опирания вала 7 ротора и поддерживающий подшипник 5 для поддержания вала 7 ротора. Напротив правый конец 71 вала 7 ротора размещен в подшипниковом устройстве, которое, в свою очередь, расположено в подшипниковом щите 11 вращающейся машины 10. В свою очередь, подшипниковый щит 11 может быть прочно соединен с корпусом 12 вращающейся машины 10. Буквами А, LA, S обозначены ось вращения вала 7 ротора, (конструктивная) опорная ось подшипникового устройства или подшипникового кронштейна 1 и (конструктивная) ось вращения вращающейся машины 10. В нормальном режиме работы вращающейся машины 10 все три оси А, LA, S фактически совпадают.

Согласно изобретению магнитный радиальный 4 и поддерживающий 5 подшипники соосно и прочно соединены между собой. Кроме того, подшипники 4, 5 упруго подвешены по отношению к подшипниковому щиту 11, корпусу 12 или фундаменту 20 вращающейся машины 10.

В примере на фиг. 1 между подшипниковым корпусом 2 и стойкой 3 подшипникового кронштейна 1 расположен упругий элемент 6 для упругой подвески. В качестве альтернативы или дополнительно упругий элемент 6, обозначенный на фиг. 1 штриховыми линиями, может быть расположен также между фундаментом 20 и стойкой 3 подшипникового кронштейна 1. Материал представляет собой, в частности, эластомер или резиновый материал. В качестве альтернативы или дополнительно он может содержать механические пружинящие элементы, например тарельчатые пружины и т.п. Стойка 3 подшипникового кронштейна 1 привинчена к его подшипниковому корпусу 2, например, крепежными болтами 9. В качестве альтернативы подшипниковый кронштейн 1 может содержать общий подшипниковый корпус, выполненный целиком из подшипникового корпуса 2 и стойки 3 подшипникового кронштейна 1. Эта деталь может быть изготовлена, например, из отливки. В правой части фиг. 1 подшипниковое устройство также прочно размещено в подшипниковом корпусе 2. Последний посредством, например, кольцеобразного упругого элемента 6 соединен с подшипниковым щитом 11, который, в свою очередь, может быть прочно соединен с корпусом 12 вращающейся машины 10. Обычно подшипниковый щит 11 по типу фланца привинчен к торцевой стороне корпуса 12.

На фиг. 2 изображен вертикальный разрез подшипникового кронштейна 1 из фиг. 1 через ось вращения А вала 7 ротора в нормальном режиме работы вращающейся машины 10. Вал 7 ротора, следовательно, бесконтактно подвешен в магнитном радиальном подшипнике 4. В этом случае ось вращения А вала 7 ротора, конструктивная опорная ось LA и конструктивная ось вращения или ось S вращающейся машины 10 фактически совпадают. Поз. 41 обозначен каркас катушки, а поз. 42 - кольцевой сердечник магнитного подшипника 4. Поз. 51 обозначено наружное кольцо поддерживающего подшипника 5, которое, как и сердечник 42 магнитного подшипника 4, прочно размещен в подшипниковом корпусе 2. Поз. 52 обозначены фрикционные элементы на внутренней стороне наружного кольца 51, которые при отсутствии питания магнитного радиального подшипника 4 контактируют с радиальной наружной стороной вала 7 ротора и несут ее.

Буквами LM обозначен магнитный воздушный зазор, возникающий при работе вращающейся машины 10 или магнитного радиального подшипника 4. Буквами LF обозначен рабочий воздушный зазор между наружной стороной вала ротора и поддерживающим подшипником 5. Он обычно заметно меньше магнитного воздушного зазора LM. Обычно магнитный воздушный зазор LM имеет значения в диапазоне 0,5-1,0 мм. Напротив, воздушный зазор LF поддерживающего подшипника имеет обычно значение в диапазоне 0,1-0,5 мм.

У подшипникового кронштейна 1 подшипниковый корпус 2 соединен посредством упругого элемента 6 с машинной опорой 3, которая, в свою очередь, прочно соединена с фундаментом 20 (не показан). Буквами В1, В2 обозначены две постоянные эталонные плоскости, отнесенные к корпусу 12 и фундаменту 20 вращающейся машины 10.

На фиг. 3 подшипниковый кронштейн 1 из фиг. 2 изображен при выходе из строя магнитного подшипника 4. Из-за отсутствия магнитной силы вал 7 ротора падает в поддерживающий подшипник 5. За счет того, что поддерживающий 5 и магнитный радиальный 4 подшипники прочно соединены между собой, как в данном примере посредством общего подшипникового корпуса 2, вал 7 ротора не может касаться магнитного радиального подшипника 4 и, следовательно, не может повредить его. За счет упругой подвески подшипникового корпуса 2 посредством упругого элемента 6 с неподвижной стойкой 3 подшипникового кронштейна 1 вал 7 ротора может упруго спружинить. Это позволяет избежать ударной нагрузки и возможного повреждения поддерживающего подшипника 5. За счет падения вала 7 ротора в поддерживающий подшипник 5 совпадающие прежде оси А, S, LA теперь больше не совпадают вследствие упругого пружинения. Как показано на фиг. 3, подшипниковый корпус 2 по сравнению с фиг. 2 сместился вниз в результате сжатия упругого элемента 6. Этот участок соответствует ходу EW пружинения, на который подшипниковое устройство по сравнению с уровнем техники может упруго подаваться. При этом упругий элемент 6 обладает рассчитанными таким образом пружинящими и демпфирующими свойствами, что при отсутствии магнитного опирания вал 7 ротора может спружинить на этот ход EW пружинения. Он имеет максимальное значение, лежащее между рабочим номинальным значением воздушного зазора LF поддерживающего подшипника и кратным ему. Кратное может лежать в диапазоне значений 10-20.

На фиг. 4 подшипниковое устройство в правой части фиг. 1 изображено в увеличенном виде и в разрезе через ось вращения А вращающейся машины 10.

По сравнению с предыдущим решением из фиг. 2 и 3 предложенное подшипниковое устройство соединено с подшипниковым щитом 11 вращающейся машины 10 посредством, например, двух упругих элементов 6. Вместо обоих действующих в вертикальном направлении упругих элементов 6 подшипниковое устройство может содержать один кольцеобразный, расположенный радиально к оси вращения А упругий элемент 6. В качестве альтернативы подшипниковое устройство может быть прочно размещено в подшипниковом корпусе 2, причем последний окружен тогда обоими вертикально действующими упругими элементами 6 или одним кольцеобразным упругим элементом 6. Кроме того, подшипниковое устройство может быть упруго размещено в подшипниковом корпусе 2, который прочно, т.е. жестко, может быть соединен с подшипниковым щитом 11 или с корпусом 12 вращающейся машины 10.

На фиг. 5 подшипниковое устройство из фиг. 4 изображено при выходе из строя магнитного опирания. Конец 71 вала 7 ротора также упал в поддерживающий подшипник 5, нажимая при этом на подшипниковый корпус 2 подшипникового устройства вниз. За счет этого нижний упругий элемент 6 или нижняя часть кольцеобразного упругого элемента 6 сжимается, и в то же время верхний упругий элемент 6 или верхняя часть кольцеобразного упругого элемента 6 растягивается. Буквами EW также обозначен дополнительно имеющийся по сравнению с уровнем техники ход пружинения для амортизации вала 7 ротора.

Магнитный радиальный 4 и поддерживающий 5 подшипники подшипникового устройства или подшипникового кронштейна 1 рассчитаны преимущественно для бесконтактного опирания и поддержания вала 7 ротора на нагрузку на ось до 1 т. У особенно тяжелых вращающихся машин нагрузка на ось может достигать также 5 т, 10 т или более.

Наконец подшипниковый кронштейн 1 и подшипниковое устройство могут содержать также осевой магнитный подшипник (не показан) для осевой фиксации вала 7 ротора вращающейся машины 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЛЬНО-ПОДШИПНИКОВЫЙ УЗЕЛ, ТУРБОМАШИНА И СПОСОБ СБОРКИ УПОМЯНУТОГО РАДИАЛЬНО-ПОДШИПНИКОВОГО УЗЛА | 2014 |

|

RU2672148C2 |

| Устройство для испытаний подшипниковых опор электрических машин | 1990 |

|

SU1735972A1 |

| УЗЕЛ ПОДШИПНИКОВЫХ ОПОР | 1995 |

|

RU2132961C1 |

| Подшипниковый узел (варианты) | 2013 |

|

RU2677435C2 |

| Подшипниковый узел (его варианты) | 1988 |

|

SU1734579A3 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ ЦЕНТРОБЕЖНОЙ МАШИНЫ | 1998 |

|

RU2140020C1 |

| МАГНИТНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ ДЛЯ РОТАЦИОННОЙ МАШИНЫ и ТУРБОМАШИНА, СОДЕРЖАЩАЯ ТАКОЙ УЗЕЛ | 2014 |

|

RU2668505C2 |

| СПОСОБЫ УПРАВЛЕНИЯ НЕУСТОЙЧИВОСТЬЮ В ГИДРОДИНАМИЧЕСКИХ ПОДШИПНИКАХ | 2005 |

|

RU2399803C2 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2024160C1 |

| МАГНИТНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ ДЛЯ РОТАЦИОННОЙ МАШИНЫ И ТУРБОМАШИНА, СОДЕРЖАЩАЯ ТАКОЙ УЗЕЛ | 2014 |

|

RU2668382C2 |

Изобретение относится к двум подшипниковым устройствам из магнитного радиального и поддерживающего подшипников для бесконтактного опирания и поддержания вала ротора турбомашины мощностью 1000 кВт и более. Предложены подшипниковое устройство и подшипниковый кронштейн (1) из магнитного радиального подшипника (4) для бесконтактного опирания вала (7) ротора вращающейся машины (10) и поддерживающего подшипника (5) для поддержания вала (7) ротора. Причем оба подшипника (4, 5) размещены соосно и прочно соединены между собой в общем подшипниковом корпусе (2). Оба подшипника (4, 5) упруго подвешены по отношению к подшипниковому щиту (11), корпусу (12) или фундаменту (20) вращающейся машины (10), а подшипниковый корпус (2) упруго подвешен по отношению к подшипниковому щиту (11) или корпусу (12) машины. Технический результат: создание усовершенствованных подшипникового устройства и подшипникового кронштейна для вращающейся машины, способных эксплуатироваться в диапазоне высоких частот вращения и обеспечивающих уменьшение ударных нагрузок. 4 н. и 8 з.п. ф-лы, 5 ил.

1. Подшипниковое устройство из магнитного радиального подшипника (4) и поддерживающего подшипника (5) для бесконтактного опирания и поддержания вала (7) ротора турбомашины (10) электрической мощностью 1000 кВт и более, причем оба подшипника (4, 5) размещены соосно и прочно соединены между собой в общем подшипниковом корпусе (2), отличающееся тем, что подшипниковый корпус (2) упруго подвешен по отношению к подшипниковому щиту (11) или корпусу (12) машины.

2. Устройство по п.1, отличающееся тем, что магнитный радиальный подшипник (4) и поддерживающий подшипник (5) для бесконтактного опирания и поддержания вала (7) ротора рассчитаны на нагрузку на ось в 10 т.

3. Подшипниковое устройство из магнитного радиального подшипника (4) и поддерживающего подшипника (5) для бесконтактного опирания и поддержания вала (7) ротора турбомашины (10) электрической мощностью 1000 кВт и более, причем оба подшипника (4, 5) размещены соосно и прочно соединены между собой в общем подшипниковом корпусе (2), отличающееся тем, что оба подшипника (4, 5) упруго подвешены в общем подшипниковом корпусе (2), при этом подшипниковый корпус (2) прочно соединен с подшипниковым щитом (11) или корпусом (12) машины.

4. Устройство по п.3, отличающееся тем, что магнитный радиальный подшипник (4) и поддерживающий подшипник (5) для бесконтактного опирания и поддержания вала (7) ротора рассчитаны на нагрузку на ось в 10 т.

5. Подшипниковый кронштейн для турбомашины (10) мощностью 1000 кВт и более, причем подшипниковый кронштейн расположен аксиально снаружи по отношению к турбомашине (10) и содержит размещенные в общем подшипниковом корпусе (2) магнитный радиальный подшипник (4) для бесконтактного опирания вала (7) ротора и поддерживающий подшипник (5) для поддержания вала (7) ротора турбомашины (10), причем оба подшипника (4, 5) соосно и прочно соединены между собой, отличающийся тем, что оба подшипника (4, 5) упруго размещены в подшипниковом корпусе (2), при этом подшипниковый кронштейн содержит стойку (3) для закрепления подшипникового корпуса (2) на корпусе (12) или фундаменте (20) турбомашины (10).

6. Подшипниковый кронштейн по п.5, отличающийся тем, что между подшипниковым корпусом (2) и стойкой (3) подшипникового кронштейна и/или между стойкой (3) подшипникового кронштейна и корпусом (12) машины или между стойкой (3) подшипникового кронштейна и фундаментом (20) расположен, по меньшей мере, один упругий элемент (6), который изготовлен из эластичного материала, например резины, эластомера, резинометаллического материала.

7. Подшипниковый кронштейн по п.6, отличающийся тем, что упругий элемент (6) обладает рассчитанными таким образом пружинящими и демпфирующими свойствами, что при отсутствии магнитного опирания вал (7) ротора выполнен с возможностью спружинивания на ход (EW) пружинения, который отнесен к оси вращения (А) вала (7) ротора и имеет максимальное значение, лежащее между рабочим номинальным значением воздушного зазора (LM) поддерживающего подшипника и кратным ему, в частности 10-20-кратным, значением.

8. Подшипниковый кронштейн по п.6 или 7, отличающийся тем, что магнитный радиальный подшипник (4) и поддерживающий подшипник (5) для бесконтактного опирания и поддержания вала (7) ротора рассчитаны на нагрузку на ось в 10 т.

9. Подшипниковый кронштейн для турбомашины (10) мощностью 1000 кВт и более, причем подшипниковый кронштейн расположен аксиально снаружи по отношению к турбомашине (10) и содержит размещенные в общем подшипниковом корпусе (2) магнитный радиальный подшипник (4) для бесконтактного опирания вала (7) ротора и поддерживающий подшипник (5) для поддержания вала (7) ротора турбомашины (10), причем оба подшипника (4, 5) соосно и прочно размещены в подшипниковом корпусе (2), и причем подшипниковый кронштейн содержит стойку (3) для закрепления подшипникового корпуса (2) на корпусе (12) или фундаменте (20) турбомашины (10), отличающийся тем, что между подшипниковым корпусом (2) и стойкой (3) подшипникового кронштейна и/или между стойкой (3) подшипникового кронштейна и корпусом (12) машины или между стойкой (3) подшипникового кронштейна и фундаментом (20) расположен, по меньшей мере, один упругий элемент (6).

10. Подшипниковый кронштейн по п.9, отличающийся тем, что упругий элемент (6) изготовлен из эластичного материала, например резины, эластомера, резинометаллического материала.

11. Подшипниковый кронштейн по п.10, отличающийся тем, что упругий элемент (6) обладает рассчитанными таким образом пружинящими и демпфирующими свойствами, что при отсутствии магнитного опирания вал (7) ротора выполнен с возможностью спружинивания на ход (EW) пружинения, который отнесен к оси вращения (А) вала (7) ротора и имеет максимальное значение, лежащее между рабочим номинальным значением воздушного зазора (LM) поддерживающего подшипника и кратным ему, в частности 10-20-кратным, значением.

12. Подшипниковый кронштейн по п.10 или 11, отличающийся тем, что магнитный радиальный подшипник (4) и поддерживающий подшипник (5) для бесконтактного опирания и поддержания вала (7) ротора рассчитаны на нагрузку на ось в 10 т.

| DE 102005036942 A1, 15.02.2007 | |||

| US 5310311 A, 10.05.1994 | |||

| JP 5288218 A, 02.11.1993 | |||

| DE 102006017933 A1, 31.10.2007 | |||

| МАГНИТНАЯ ОПОРА ДЛЯ АГРЕГАТА | 1997 |

|

RU2129228C1 |

Авторы

Даты

2013-11-20—Публикация

2009-06-10—Подача