Изобретение относится к машиностроению, а именно к бесконтактным опорным узлам с электромагнитными подшипниками, и может быть использовано при создании крупных трансмиссионных высокооборотных агрегатов, например, газоперекачивающих (ГПА) или турбодетандерных (ТДА).

В состав силового агрегата, как правило, входят приводной двигатель и приводимая машина, роторы которых соединяют муфтой с торсионом, образуя валопровод агрегата. В частности, валопровод ГПА представляет собой связку, состоящую из ротора нагнетателя природного газа, ротора приводного (как правило, газотурбинного) двигателя и муфты с торсионом, соединяющей роторы. Во время работы агрегата в валопроводе возбуждаются различного вида колебания, в том числе изгибные (по длине вала), которые отрицательно влияют на устойчивость работы магнитных опор.

При проектировании магнитного подвеса его амплитудно-частотные характеристики, места расположения датчиков и электромагнитов определяются для конкретных динамических параметров и режимов работы агрегата, заданных в техническом задании (ТЗ).

Однако в реальных условиях, особенно при первых пуско-наладочных работах и дальнейшей эксплуатации агрегата с магнитными опорами на компрессорной станции (КС), имеет место изменение динамических параметров валопровода (частот изгибных форм, коэффициентов возбудимости форм и т.д.), обусловленное следующими причинами.

1. При первичной сборке всего валопровода агрегата на КС (из машин, изготовленных в различных регионах) его реальные динамические параметры отличаются от расчетных.

2. Возникают ситуации, когда в процессе регламентных работ, ремонта необходимо заменить муфту с торсионом, соединяющую машины, ротор приводного двигателя или ротор приводной машины, имеющие разбросы собственных динамических параметров по сравнению со старым вариантом, и установка их в валопровод меняет его динамические параметры.

3. Меняются режимы работы агрегата, не учтенные в ТЗ, что сопровождается изменением динамики валопровода и его параметров.

Учитывая, что магнитный подвес настроен на заводе-изготовителе на расчетные динамические параметры валопровода (или динамические параметры роторов, составляющих агрегат), обеспечивающие устойчивую работу магнитных подшипников, то при несоответствии этих параметров реальным происходит возбуждение (резкое возрастание амплитуды) первых форм изгибных колебаний роторов, составляющих агрегат машин, что нарушает устойчивую работу системы магнитного подвеса. При этом в подвесе происходят автоколебания (колебания) с частотой изгибных форм. Величина этих автоколебаний (колебаний) может перекрыть воздушный зазор в электромагнитных подшипниках и произойти касание ротора о страховочные подшипники (устанавливаются на агрегатах с магнитными опорами для выбега ротора при отказе магнитного подвеса), что является признаком неработоспособности системы магнитного подвеса.

Для ГПА при изменении динамических параметров валопровода возбуждаются упругие колебания ротора нагнетателя (если ротор нагнетателя подвешен на электромагнитных подшипниках) или упругие колебания в приводном двигателе (если подвешен его ротор).

В случае, если весь валопровод ГПА подвешен на электромагнитных подшипниках, то возбуждаются упругие колебания ротора и нагнетателя и приводного двигателя. При этом изменение динамических параметров валопровода сопровождается изменением распределения собственных форм изгибных колебаний валов и их узлов, составляющих агрегат машин.

В данном изобретении рассматриваются вопросы усовершенствования конструкции магнитной опоры, с целью обеспечения возможности использования ее в агрегате без его доработки для снижения влияния первых форм изгибных колебаний вала на работу магнитного подвеса.

Известные устройства (авт. свид. СССР N 1712691, N 1751499), в которых для снижения влияния изгибных колебаний вала на работу магнитных опор, кроме основных датчиков, устанавливают дополнительные датчики положения вала в зоне наибольших деформаций ротора машины, причем место их установки определяют в основном экспериментальным путем.

Следует отметить, что известные технические решения применимы только для машин, конструкции которых допускают проведение экспериментальных проверок и дополнительные переделки деталей без больших затрат времени на остановку производства и там, где это допустимо по условиям эксплуатации оборудования.

Таким образом, указанные технические решения нецелесообразно (а в большинстве случаев просто невозможно) применять в крупных силовых агрегатах. Например, сборка и наладка ГПА осуществляются на местах эксплуатации, расположенных в районах, удаленных от основного производства, поэтому переделка агрегата приводит к большим финансовым затратам, а иногда ее просто невозможно осуществить.

Кроме того, известно [1], что отличие в результатах расчета динамических характеристик и эксперимента для машин с гибкими роторами могут достигать полутора-двукратной величины, и даже расхождение в несколько процентов может сопровождаться значительными отличиями истинной формы колебаний вала от расчетной. Учитывая, что (как правило) валы приводимой машины и приводного двигателя являются гибкими, приведенные аргументы подтверждают правильность сделанного вывода о нецелесообразности применения указанных выше изобретений в крупных силовых агрегатах типа ГПА.

В качестве прототипа выбрана магнитная опора, представленная в информации корпорации "Nova" [2]. В данном случае магнитная опора применена для подвеса ротора нагнетателя газоперекачивающего агрегата.

Известная магнитная опора содержит корпус, присоединяемый к корпусу агрегата, закрепленные на корпусе магнитной опоры осевые и радиальный электромагниты и соответствующие датчики положения ротора, которые установлены на валу. Корпус магнитной опоры закрепляется на корпусе агрегата с помощью болтового соединения.

Недостатком магнитной опоры является невозможность ее использования при возбуждении различных форм изгибных колебаний ротора нагнетателя.

При изменении динамических параметров возбуждаются при работе магнитного подвеса первые формы упругих колебаний ротора (обычно 1-й, 2-й и иногда 3-й тон колебаний). Компенсировать возбуждение изгибных форм вала, а значит и уменьшить автоколебания в подвесе можно путем расположения радиальных датчиков в узлах или вблизи узлов этих форм или изменением взаимного расположения радиальных электромагнитов и радиальных датчиков относительно этих узлов [3] . В конструкции прототипа можно компенсировать только одну из форм путем расположения ротора для радиальных датчиков и его статора (втулки, в которую установлены датчики) в узел или вблизи этой формы, при этом радиальные электромагниты и радиальные датчики имеют одно фиксированное взаимное расположение. Так как узлы различных форм находятся в разных местах по длине вала магнитной опоры, то при возможном возбуждении какой-либо другой формы изгибных колебаний вала, нескольких форм, для обеспечения устойчивости магнитного подвеса придется переделывать конструкцию опоры прототипа и соответственно ротор для установки датчиков в узлы (или рядом) возбуждаемой формы, или изменять взаимное расположение электромагнитов и датчиков для установки их в место, при котором автоколебания в подвесе минимальны.

Таким образом, данную конструкцию магнитной опоры нельзя использовать для уменьшения автоколебаний в подвесе при возбуждении различных изгибных форм вала, т.к. требуется переделка ее конструкции, что недопустимо в условиях эксплуатации.

Предлагаемое изобретение решает задачу создания унифицированной конструкции магнитной опоры для агрегата, которую можно использовать для снижения влияния первых форм изгибных колебаний вала на работу магнитного подвеса при изменении динамических параметров валопровода. Технический результат, достигаемый изобретением, заключается в улучшении эксплуатационных характеристик магнитной опоры, связанных с уменьшением автоколебаний в магнитном подвесе от изгибных форм вала и возможности переналадки ее в условиях эксплуатации без доработки конструкции.

Поставленная задача решается тем, что в известной магнитной опоре для агрегата, содержащей корпус, присоединяемый к корпусу агрегата, закрепленные на корпусе магнитной опоры осевые и радиальный электромагниты и соответствующие датчики положения вала, роторы которых установлены на валу, новым является то, что в ней вал выполнен с тремя роторами датчиков, чередующимися с роторами электромагнитов, при этом радиальные датчики, подключаемые к блоку управления магнитной опоры, сопряжены с тем из роторов датчиков, с которым автоколебания в системе управления магнитной опоры от изгибных форм вала меньше, чем в местах расположения двух других роторов датчиков. Кроме того, роторы датчиков выполнены с двумя круговыми выступами, при этом датчики сопряжены соответственно, осевые с боковыми поверхностями выступов, а радиальные - с поверхностью ротора между выступами.

Кроме того, ее корпус выполнен составным с возможностью разъема в радиальной плоскости, расположенной между электромагнитами, при этом осевые электромагниты установлены в части корпуса, примыкаемой к корпусу агрегата.

Действительно, выполнение вала с тремя роторами для радиальных датчиков позволяет сопрягать их с тем из роторов датчиков, с которым автоколебания в системе управления магнитной опоры, обусловленные возбуждением изгибных форм вала, наименьшие или отсутствуют вообще при работе агрегата с конкретным приводом, муфтой с торсионом и приводимой машиной.

Таким образом, при пусконаладочных работах и дальнейших работах, связанных с эксплуатацией агрегата при изменении динамических параметров валопровода, влияющих на собственные формы изгибных колебаний вала, не потребуется дорабатывать или менять корпус магнитной опоры и валы машин.

Кроме того, сопряжение радиальных и осевых датчиков с одним ротором, установка осевых электромагнитов ближе к корпусу агрегата, а также выполнение корпуса магнитной опоры составным с возможностью разъема в радиальной плоскости позволяют упростить сборку и разборку опоры при перестановке датчиков на новое место расположения.

Таким образом, представленная совокупность признаков, характеризующая магнитную опору, обеспечивает достижение указанного технического результата, а именно за счет унификации узлов магнитной опоры обеспечиваются уменьшение автоколебаний в системе управления магнитной опоры от форм изгибных колебаний вала, переналадка ее в условиях эксплуатации без доработки конструкции.

Кроме того, наличие такой конструкции позволяет организовать серийное производство унифицированных магнитных опор для агрегатов (в том числе ГПА) различной мощности, что значительно удешевляет производство и снижает эксплуатационные затраты.

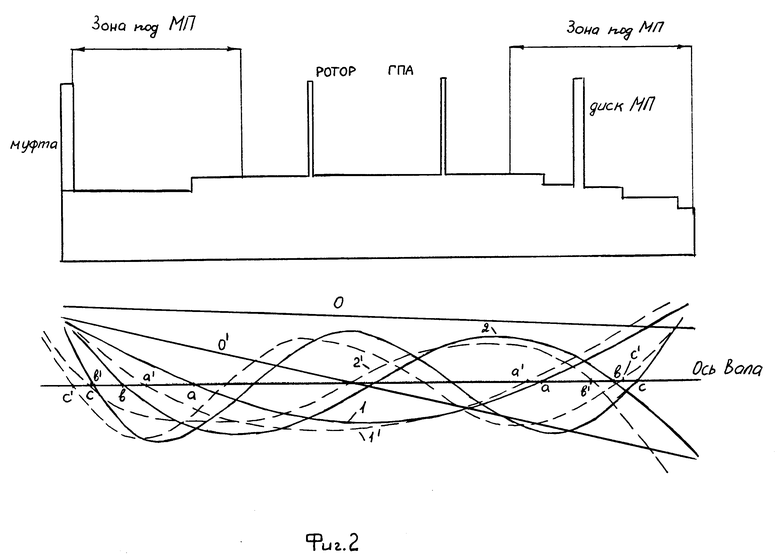

На фиг. 1 представлен общий вид магнитной опоры для агрегата в разрезе;

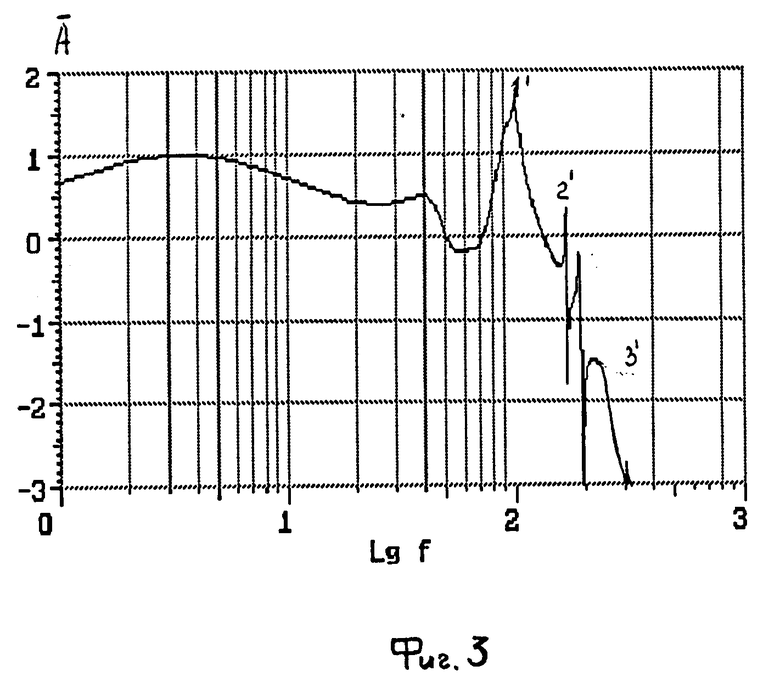

на фиг. 2 показано распределение трех первых форм изгибных колебаний ротора нагнетателя ГПА с муфтой без торсиона и привода и муфтой с торсионом и приводом;

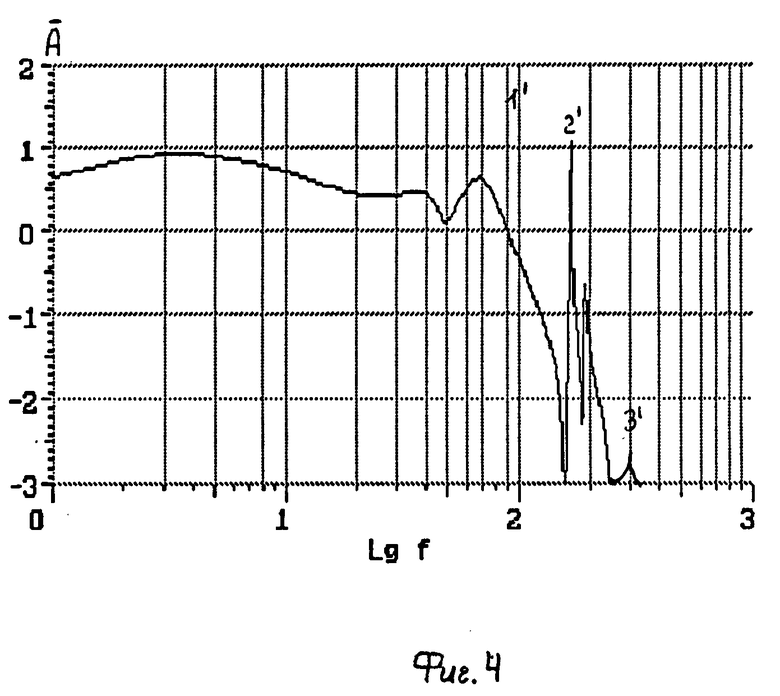

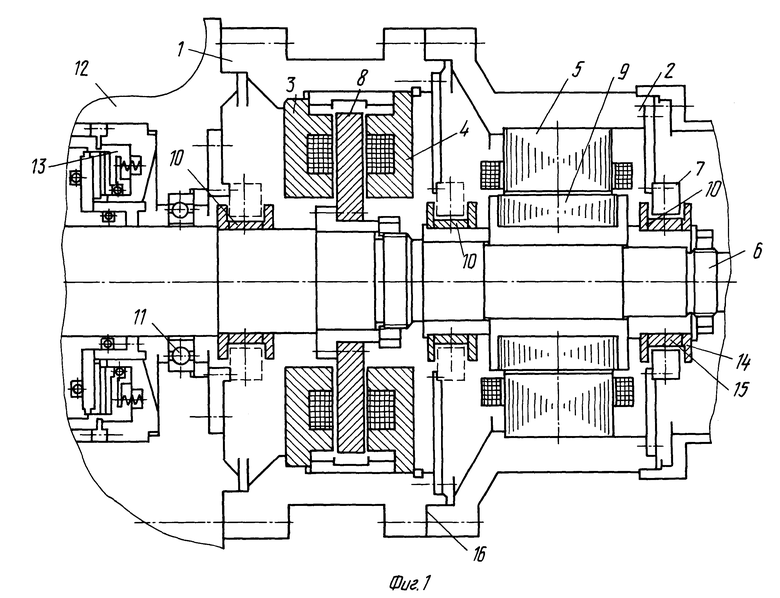

на фиг. 3 и 4 - зависимости автоколебаний в подвесе от частоты для замкнутого канала управления радиальным электромагнитом нагнетателя ГПА для двух вариантов установки радиальных датчиков.

Магнитная опора для агрегата (см. фиг. 1) содержит первую 1 и вторую 2 составные части корпуса, два осевых электромагнита 3, 4 и радиальный электромагнит 5, установленные соответственно в первой 1 и второй 2 частях корпуса. Валом магнитной опоры 6 является продолжение вала агрегата. Магнитная опора имеет неподвижную втулку 7, в которую устанавливаются датчики положения ротора. На валу магнитной опоры устанавливают ротор (диск) 8 осевых электромагнитов, расположенных между электромагнитами 3, 4, ротор 9 радиального электромагнита и три ротора 10 для датчиков положения, расположенных между ротором осевого 8 и радиального 9 электромагнита. Для выбега ротора магнитной опоры при аварийных ситуациях она снабжена страховочным шарикоподшипником 11, установленным в корпусе агрегата 12, содержащем различного вида уплотнения 13. Необходимо отметить, что к корпусу агрегата 12 сначала крепится первая часть корпуса 1 магнитной опоры, содержащей осевые электромагниты, затем вторая часть корпуса 2 магнитной опоры с радиальным электромагнитом.

В данной конструкции втулка 7 с датчиками положения вала, которая подключается к блоку управления магнитным подвесом, сопрягается с тем из роторов датчиков 10, в месте расположения которого автоколебания в подвесе, вызванные возбуждением изгибных форм вала, меньше.

Осевые и радиальные датчики, установленные во втулке 7, закрепленной в одной из частей корпуса магнитной опоры, сопрягаются соответственно, осевые датчики - с внутренними боковыми поверхностями круговых выступов 14 ротора 10, а радиальные - с цилиндрической поверхностью 15 между выступами 14.

Один из концов вала 6 присоединяется посредством муфты с торсионом (на фиг. 1 не показано) к валу другого устройства агрегата.

Радиальная плоскость разъема 16 между частями корпуса магнитной опоры 1 и 2 расположена между электромагнитами 3, 4 и 5.

Рассмотрим работу предлагаемой магнитной опоры на примере применения ее в качестве подвеса ротора нагнетателя газоперекачивающего агрегата.

Перед включением агрегата подают напряжение на магнитные опоры нагнетателя и под действием магнитного поля, создаваемого радиальными и осевыми электромагнитами, ротор всплывает и устанавливается в центральное положение в расточке статора. При этом силы магнитного поля уравновешивают силы, действующие на ротор.

После этого включают приводной двигатель агрегата, который приводит во вращение ротор нагнетателя. Под действием периодически изменяющихся сил (или моментов) валопровод всего агрегата (как и другие детали и узлы) совершает колебания, причем формы собственных изгибных колебаний ротора нагнетателя и приводной машины имеют разные частоты.

Особенно опасными для роторов с магнитными опорами являются первые формы изгибных колебаний, частоты которых близки к собственным частотам магнитного подвеса, поэтому при его включении происходит возбуждение изгибных форм вала и возникают автоколебания в подвесе. Параметры системы регулирования электромагнитным подшипником (его регулятора) выбирают таким образом, чтобы расчетно задемпфировать все частоты для обеспечения работоспособности подвеса. Однако при изменении, как было сказано выше, динамических параметров в валопроводе происходит возбуждение изгибных колебаний, в нашем случае колебаний ротора нагнетателя.

На фиг. 2 сплошными линиями показано распределение трех первых форм изгибных колебаний и узлов ротора нагнетателя с муфтой без торсиона и привода, полученное в результате расчета. (Узел - точка пересечения формы с продольной осью вала). На фиг. 2 соответственно 1, 2 и 3 - формы колебаний; a, b, c - узлы форм в зоне, отведенной под установку магнитных подшипников (МП), O и O' - колебания ротора как твердого тела.

Пунктирными линиями на фиг. 2 показано также расчетное распределение тех же форм упругих колебаний при соединении ротора приводного двигателя через муфту уже с торсионом и ротором нагнетателя (соответственно кривые 1', 2' и 3'). Формы 1', 2', 3' сдвинуты относительно кривых 1, 2 и 3, что свидетельствует об изменении распределения упругих форм при изменении динамических параметров валопровода агрегата.

По результатам расчета были выбраны места установки трех роторов для радиальных датчиков (в зонах, отведенных под магнитные опоры) таким образом, чтобы роторы последовательно располагались в узлах или близко к узлам соответственно первой, второй и третьей форм (точки a', b', c'), при этом роторы датчиков чередуются с роторами электромагнитов.

Для оценки правильности выбора мест установки роторов датчиков рассмотрим амплитудно-частотную характеристику замкнутого канала магнитного подвеса ротора нагнетателя с предлагаемой магнитной опорой, расположенной на правом конце вала.

Согласно расчетам радиальные датчики были сопряжены с ротором датчика, расположенным между роторами электромагнитов для компенсации автоколебаний в подвесе от наиболее возбуждаемой второй формы.

Однако при подвесе ротора нагнетателя и его работе на электромагнитных опорах больше возбуждалась первая форма с частотой близкой к 100 Гц (lgf = 2), (относительное значение амплитуды автоколебаний которой (А) больше 1) (фиг. 3). Поэтому радиальные датчики были переставлены и сопряжены с ротором датчиков, расположенным ближе к узлу первой формы, т.е. за ротором осевого электромагнита. На фиг. 4 видно, что первая форма полностью задемпфирована, а амплитуда второй формы увеличилась, но относительная величина ее осталась меньше 1, что приемлемо для демпфирования системой магнитного подвеса.

Таким образом выполнение магнитной опоры с тремя роторами датчиков позволило обеспечить сопряжение радиальных датчиков с тем из них, в месте расположения которого автоколебания в подвесе, вызванные возбуждением форм изгибных колебаний вала, меньше, чем в местах расположения двух других роторов. При этом потребовалась не доработка опоры, а только перестановка втулки с расположенными в ней датчиками на новое место крепления, предусмотренное в корпусе опоры.

В случае использования в конструкции трех комплектов радиальных датчиков к блоку управления подключают тот из них, который сопряжен с ротором, в месте расположения которого автоколебания в подвесе, вызванные изгибными формами вала, меньше (или переставить их, если при испытаниях использовался один и тот же комплект радиальных датчиков).

Перестановка датчиков в предполагаемой магнитной опоре облегчена благодаря выполнению ее корпуса разъемным, по местам расположения роторов датчиков подвеса.

Необходимо отметить, что изобретение можно использовать при возбуждении более высоких тонов путем расположения роторов датчиков в узлы нужных форм.

В результате предлагаемого изобретения создана унифицированная конструкция магнитной опоры для агрегатов любой мощности, которая позволяет при любом изменении динамических параметров валопровода, связанных с пуском и эксплуатацией агрегата уменьшить автоколебания в подвесе от изгибных форм вала, причем достижение технического результата происходит без потерь времени и с минимальными затратами средств, что очень важно для эксплуатации при серийном внедрении магнитных опор.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТНАЯ ОПОРА | 1997 |

|

RU2115835C1 |

| МАГНИТНЫЙ ПОДВЕС РОТОРА УСТРОЙСТВА | 1992 |

|

RU2037685C1 |

| Способ вибродиагностики технического состояния газоперекачивающего агрегата | 2023 |

|

RU2809309C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИНЫ | 2017 |

|

RU2654306C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРА ЦБН, ОСНАЩЕННОГО СИСТЕМОЙ МАГНИТНОГО ПОДВЕСА, В СОБСТВЕННЫХ ОПОРАХ | 2021 |

|

RU2803403C2 |

| МАГНИТНАЯ ОПОРА КОМПРЕССОРА | 2003 |

|

RU2251033C2 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ОСЕВЫМ ЭЛЕКТРОМАГНИТНЫМ ПОДШИПНИКОМ РОТОРА С АДАПТАЦИЕЙ К ИЗМЕНЕНИЮ СТАТИЧЕСКОЙ СИЛЫ | 2021 |

|

RU2777512C1 |

| Гироскопический стабилизатор | 1986 |

|

SU1839920A1 |

| СПОСОБ ЦЕНТРОВКИ БЛОКА ДАТЧИКОВ МАГНИТНОГО ПОДВЕСА | 2021 |

|

RU2773774C1 |

| Система управления электромагнитным подвесом ротора | 2024 |

|

RU2831082C1 |

Магнитная опора для агрегата относится к бесконтактным опорным узлам с электромагнитными подшипниками и может быть использована при создании крупных трансмиссионных высокооборотных агрегатов, например, газоперекачивающих (ГПА) или турбодетандерных (ТДA). Изобретение позволяет снизить влияние первых форм изгибных колебаний вала на работу магнитного подвеса при изменении динамических параметров валопровода. Технический результат заключается в улучшении эксплуатационных характеристик магнитной опоры, связанных с уменьшением автоколебаний в системе управления магнитной опоры от изгибных форм вала и возможности переналадки ее в условиях эксплуатации без доработки конструкции. Вал в магнитной опоре выполнен с тремя роторами датчиков, чередующимися с роторами электромагнитов, при этом радиальные датчики, подключенные к блоку управления магнитной опоры, сопряжены с тем из роторов датчиков, с которым автоколебания в системе управления магнитной опоры от изгибных форм вала меньше, чем в местах расположения двух других роторов датчиков. Кроме того, роторы датчиков выполнены с двумя круговыми выступами, при этом датчики сопряжены соответственно, осевые- с боковыми поверхностями выступов, а радиальные - с поверхностью ротора между выступами. Кроме того, корпус выполнен составным с возможностью разъема в радиальной плоскости, расположенной между электромагнитами, при этом осевые электромагниты установлены в части корпуса, примыкаемой к корпусу агрегата. 2 з.п. ф-лы, 4 ил.

| Проспект фирмы Novacorp International "Active magnetic bearing sistem", 1989 | |||

| Способ управления магнитными опорами ротора | 1989 |

|

SU1712691A1 |

| Способ управления радиальными активными магнитными подшипниками роторной машины и роторная машина | 1990 |

|

SU1751499A1 |

| Магнитный подвес роторов электрических машин и механизмов | |||

| Труды ВНИИЭМ - М.:, 1989, т.89 с.6-95 | |||

| Маслов Г.С | |||

| Расчеты колебаний валов | |||

| - М.: Машиностроение, 1980, с.105, 128. | |||

Даты

1999-04-20—Публикация

1997-03-19—Подача