Предмет изобретения

Предметом изобретения являются способ и устройство для измерения изменений массы теплообменников котла.

Предпосылки создания изобретения

Верхняя часть парового котла предусмотрена с комплектом теплообменников, в которых тепло, содержащееся в дымовых газах, передается воде или водяному пару, проходящей(-му) в трубах. Паровой котел может иметь, например, восемь групп теплообменников, соединенных последовательно, каждая из которых может иметь, например, 25 плоских теплообменников, между которыми проходит дымовой газ.

Для обеспечения возможности беспрепятственного теплового расширения теплообменники обычно подвешены посредством подвесных тяг к опорным балкам и рамным балкам выше парового котла. Каждый теплообменник обычно удерживается двумя подвесными тягами, каждая из которых соединена с передним и задним концами отдельного теплообменника. Конструкция на основе подвесных тяг используется вследствие того, что затруднено размещение достаточно жесткой опоры рядом с теплообменниками.

Загрязнение теплопередающих поверхностей парового котла затрудняет передачу тепла от дымового газа среде, циркулирующей в теплообменнике. Утилизационные котлы, используемые для сжигания черного щелока, особенно подвержены загрязнению теплопередающих поверхностей, поскольку значительные количества летучей золы, захваченной в потоке дымового газа, выходят из топки утилизационного котла, при этом указанная летучая зола образует отложения на теплопередающих поверхностях.

Примеси, как правило, удаляют с теплопередающих поверхностей посредством сажеобдувочного устройства, для которого рабочий пар отбирается из пара, вырабатываемого самим котлом. Энергосодержание пара, используемого для удаления сажи обдувкой/сажеобдувки, обуславливает уменьшение энергосодержания пара, передаваемого из парового котла в турбину и другие процессы. Определение интервалов, через которые проводится сажеобдувка, имеет важное значение для оптимизации общего кпд парового котла. Использование сажеобдувочных устройств базируется на эксплуатационной модели управления, разработанной на основе ситуаций в процессе эксплуатации и опыта. В наиболее важных и наиболее легко загрязняемых зонах сажеобдувочные устройства приводятся в действие чаще, чем в другом месте.

Сажеобдувка обеспечивает поддержание кпд и паропроизводительности котла за счет регулярного удаления отложений золы и шлака с поверхностей нагрева котла. Следовательно, важно сформировать посредством технологических замеров представление о требованиях к сажеобдувке в котле с тем, чтобы можно было выполнять сажеобдувку в надлежащей части котла в надлежащее время. При выполнении сажеобдувки в соответствии с потребностью могут быть сэкономлены значительные количества пара, и кпд, обеспечиваемый котлом, повышается. Особенно в случае утилизационных котлов чрезмерное накопление отложений может приводить к преждевременному и, следовательно, связанному с большими затратами отключению котла.

Мониторинг изменений массы теплообменников известен, например, из публикации US 6323442, в которой раскрыто измерение массы группы теплообменников посредством тензометрических датчиков, прикрепленных к подвесным тягам. Подвесные тяги удерживают коллекторные трубы для входного и выходного потоков в группе теплообменников, при этом указанные трубы, в свою очередь, обеспечивают опору для отдельных теплообменников. Кроме того, температуры подвесных тяг должны измеряться для выполнения компенсации температуры. В публикации WO 2004102104 указано, что данные измерений получают от подвесных тяг посредством датчиков нагрузки, при этом указанные данные являются более точными, чем результаты измерений, полученные от тензометрических датчиков.

В документе CN 108613162 раскрыты датчик температуры и тензодатчик, предусмотренные на подвесной тяге, в документе FR 2555740 раскрыты два датчика для определения деформации, предусмотренные на горизонтальной опорной балке, в документе US 2006065291 раскрыто только одно взвешивающее устройство, предусмотренное на подвесной тяге.

Сущность изобретения

Встраивание датчиков нагрузки в существующий паровой котел трудновыполнимо на практике. Требуемые большие датчики нагрузки являются дорогостоящими, и их установка при модернизации требует отсоединения подвесной тяги и обеспечения опоры для теплообменника во время установки.

Подвесные тяги являются жесткими и имеют толщину, составляющую, как правило, приблизительно 40 мм. Длина тензометрического датчика, как правило, составляет самое большее только несколько сантиметров. Изменение массы, вызываемое загрязнением, не приводит к заметному удлинению подвесных тяг в пределах такого короткого измерительного расстояния. Проблема, связанная как с датчиками нагрузки, так и с тензометрическими датчиками, заключается в том, что масса загрязняющих отложений является незначительной по сравнению с массой чистой конструкции. Общая масса пароперегревателя может превышать 10000 кг, в то время как масса максимального скопившегося загрязняющего отложения может достигать 5-10% от общей массы. Для контроля и оптимизации загрязнения разрешающая способность должна быть такой, чтобы были показаны изменения от 10 кг до нескольких десятков килограммов. Следовательно, необходимая разрешающая способность составляет только несколько промилле от общей массы топки. Разрешающая способность методов, упомянутых ранее, недостаточна ни для точного мониторинга, ни для управления операциями сажеобдувки на основе данных измерений. Удлинение подвесных тяг, вызываемое изменениями массы, также настолько мало, что требующиеся средства точного измерения размеров являются дорогостоящими. Поскольку число теплообменников большое, число средств измерения, необходимых для получения комплексных результатов измерений, также является большим. Стоимость средств измерения играет важную роль, поскольку число необходимых приборов составляет по меньшей мере десятки, если не сотни. Следовательно, затраты на точную измерительную систему могут легко превысить выгоды, получаемые за счет данных измерений.

Настоящее изобретение направлено, в частности, на устранение проблем, связанных с разрешающей способностью и возможностью установки. Способ и измерительное устройство согласно изобретению определены в независимых пунктах формулы изобретения.

В способе и измерительном устройстве согласно изобретению верхний измерительный элемент и нижний измерительный элемент присоединены к подвесной тяге теплообменника. Изменения массы теплообменника измеряются посредством изменений расстояния между измерительными элементами. Когда измерительные элементы расположены на надлежащем расстоянии друг от друга, накопление грязи вызывает соответствующее удлинение подвесной тяги, так что оно может быть надежно измерено. Длинное расстояние обеспечивает увеличение результатов измерений до различимых значений. Таким образом, устройство служит в качестве механического усилителя. Предпочтительное расстояние составляет от 200 мм до 2000 мм, и более предпочтительное расстояние составляет от 500 мм до 1500 мм. Минимальное расстояние зависит главным образом от размеров подвесной тяги и используемого метода измерений, которые оказывают влияние на разрешающую способность устройства. Максимальное расстояние зависит от возможности установки устройства и имеющегося пространства.

Средство измерения предпочтительно соединено посредством аналогового или цифрового канала с измерительной системой, блоком управления сажеобдувкой или контроллером параметров процесса, предусмотренным в установке. Верхний и нижний измерительные элементы, а также конструктивные элементы измерительного устройства, расположенные между ними, предназначены не для того, чтобы нести нагрузки, связанные с подвешиванием, а для передачи изменений расстояния средству измерения. Средство измерения предпочтительно представляет собой датчик, закрепленный между измерительными элементами, который измеряет изменения расстояния посредством деформации. Измеренная деформация сопоставима с изменениями массы теплообменника. Средство измерения не должно выдерживать большие нагрузки, но его рабочий диапазон может быть оптимизирован для обеспечения соответствия характерным изменениям массы. Соединительный элемент, такой как стержень, труба, трос или металлическая проволока, параллельный(-ая) подвесной тяге, предпочтительно размещен между измерительными элементами для передачи изменений расстояния средству измерения. Упругий элемент, в котором основная деформация происходит при изменении расстояния между измерительными элементами, может быть расположен между средством измерения и измерительными элементами. Посредством упругого элемента может быть обеспечено соответствие измерения, например, рабочему диапазону высокочувствительного и точного датчика нагрузки для максимизации разрешающей способности. Сам упругий элемент также может функционировать в качестве средства измерения. Упругий элемент также может предотвратить выгибание соединительного элемента во время воздействия отрицательной нагрузки. По меньшей мере одна промежуточная опора может быть установлена для демпфирования колебаний и предотвращения выгибания. Промежуточная опора не препятствует никакому вертикальному перемещению соединительного элемента, а также не вызывает никакого напряжения. Измерительные устройства предпочтительно подсоединяют после выполнения подвешивания теплообменников.

В частности, соединительный элемент, параллельный подвесной тяге, и упругий элемент предпочтительно имеют такой же коэффициент теплового расширения, как подвесная тяга. При этом данное решение может обеспечить автоматическую компенсацию влияния изменений температуры. Таким образом, конструкция обеспечивает «отфильтровывание» изменений температуры механическими средствами. Если зона измерений термически изолирована, любые измерения температуры для компенсации не нужны.

Соединительный элемент может служить как в качестве эластичного элемента, так и средства измерения деформации. Например, конкретная частота колебаний металлической проволоки, подвешенной между измерительными элементами, изменяется в соответствии с изменениями удлинения подвесных тяг. Изменение конкретной частоты калибруют так, чтобы оно соответствовало изменениям массы теплообменника.

Верхний измерительный элемент предпочтительно представляет собой опорную балку, и средство измерения присоединено к нему. Посредством выполнения этого можно избежать установки отдельного измерительного элемента, и достигаются минимальная потребность в пространстве, возможность наиболее удобной установки и максимальное измерительное расстояние.

Помимо управления сажеобдувкой изменение массы может быть использовано для определения потребности в выполнении цикла временного охлаждения для удаления осажденного шлака или в отключении парового котла для очистки теплопередающих поверхностей. Может отсутствовать необходимость в измерении подвесной тяги каждого теплообменника, но, например, может быть необходимым выполнение измерений подвесной тяги каждого второго или каждого третьего теплообменника, поскольку загрязнение, как правило, является наиболее сильным в определенных зонах группы теплообменников. В этом случае индикация, обеспечиваемая подвесной тягой соседнего теплообменника, может быть использована для оценки загрязненности теплообменника, находящегося между ними, например, посредством использования среднего значения из результатов измерений для соседних теплообменников. Краткосрочный разброс и изменчивость измеренных значений, обусловленные, среди прочего, перемещениями теплообменников, предпочтительно подвергают фильтрации посредством электронной или цифровой фильтрации.

Перечень чертежей

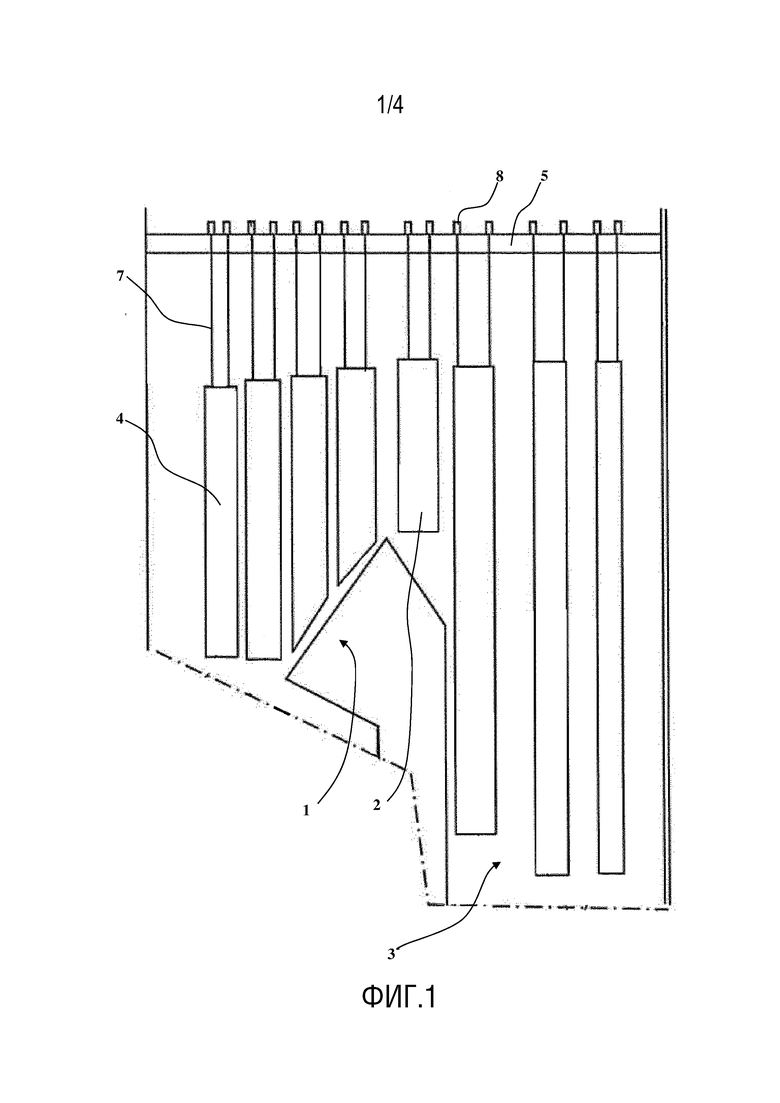

Фиг. 1 иллюстрирует на виде сбоку группы теплообменников утилизационного котла и их удерживание на рамных балках котла;

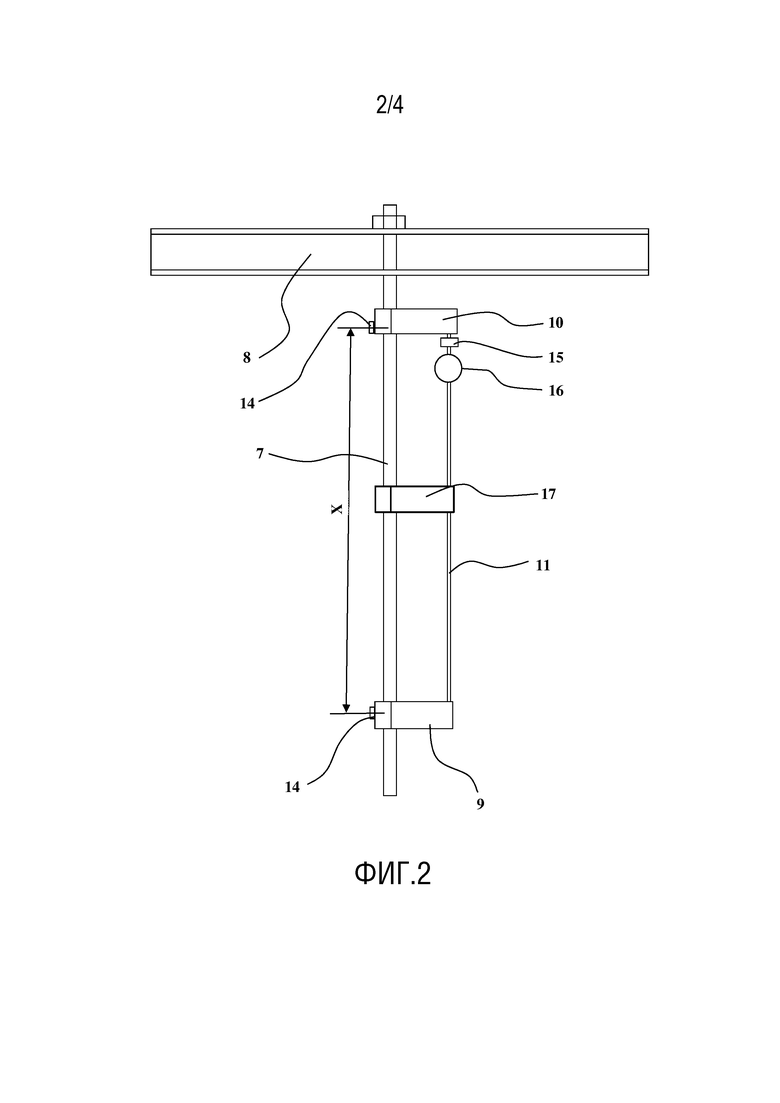

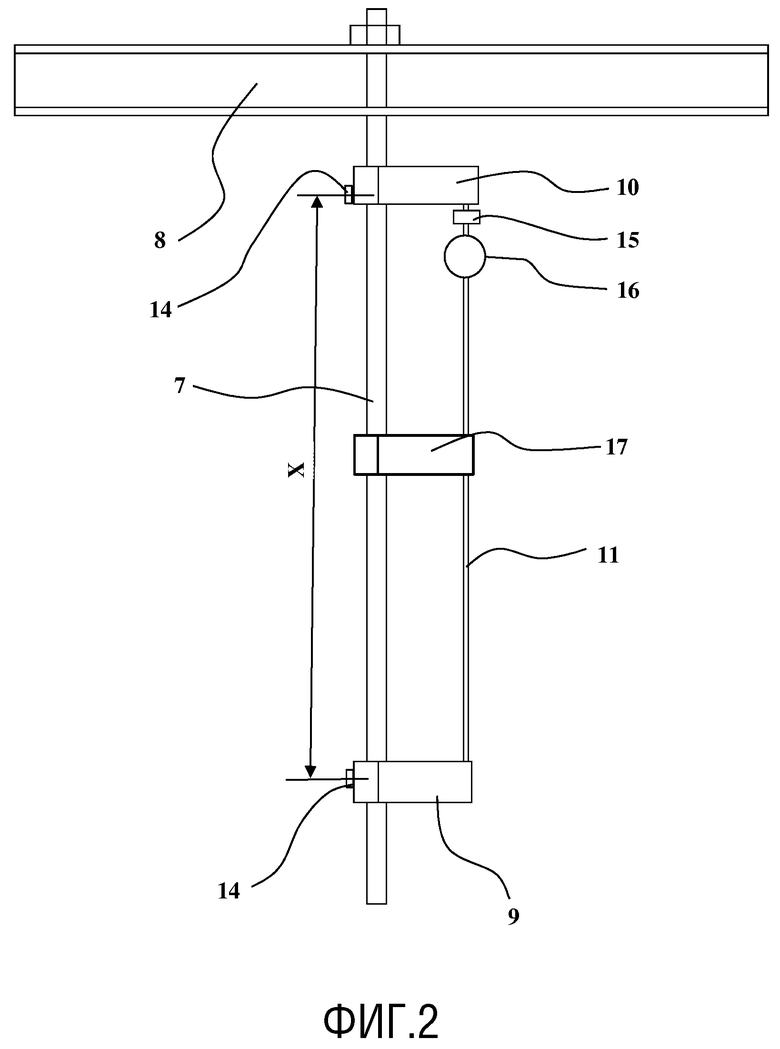

фиг. 2 иллюстрирует измерительное устройство для измерения изменения расстояния;

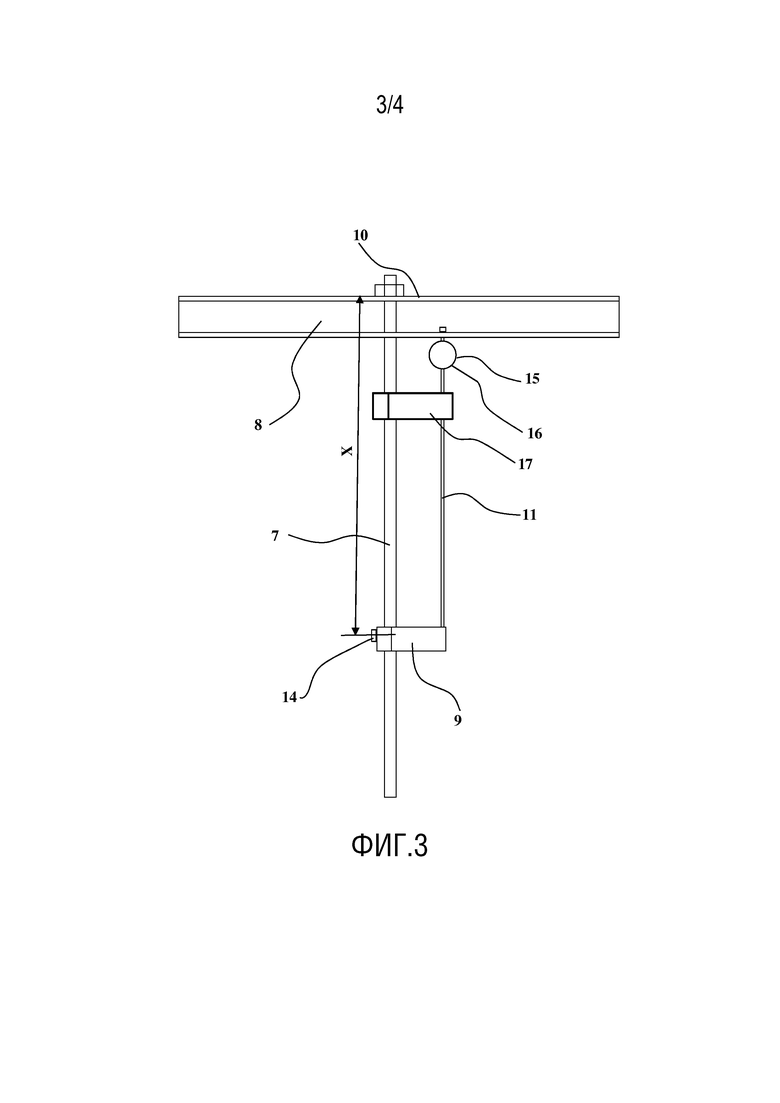

фиг. 3 иллюстрирует предпочтительное измерительное устройство, в котором верхний измерительный элемент представляет собой опорную балку; и

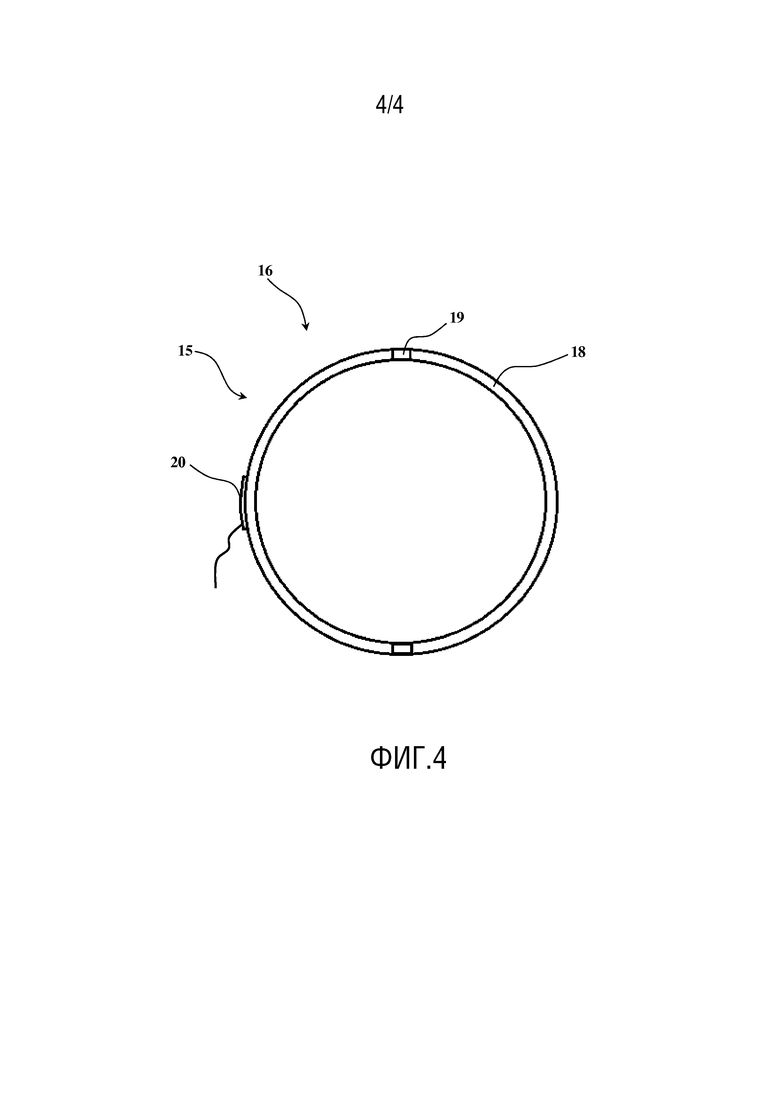

фиг. 4 иллюстрирует предпочтительное средство измерения.

Подробное описание изобретения

Фиг. 1 иллюстрирует то, что подвешивание групп 1, 2, 3 теплообменников к рамным стойкам 6 и рамным балкам 5 обеспечивает возможность их беспрепятственного теплового расширения. Число групп 1, 2, 3 теплообменников варьируется в зависимости от типа котла. В данном случае котел содержит восемь следующих друг за другом групп теплообменников, из которых четыре группы, первые в направлении потока дымового газа, представляют собой пароперегреватели 1, за которыми следуют испарительные трубы 2 парового котла, предназначенные для испарения воды, и последние две группы теплообменников представляют собой подогреватели 3 воды. Каждая группа 1, 2, 3 теплообменников содержит некоторое число теплообменников 4, в которых проходит вода или пар. Как правило, имеются 20-30 теплообменников 4, расположенных рядом друг с другом, в каждой группе 1, 2, 3 теплообменников. Тепловыделяющий горячий дымовой газ проходит между теплообменниками 4. Каждый теплообменник подвешен посредством двух подвесных тяг 7 к двум опорным балкам 8, которые, в свою очередь, опираются на рамные балки 5. Если конструкция имеет, например, дистанционирующую балку, прикрепленную к опорным балкам 8 посредством подвесных тяг 7, которая обеспечивает опору для теплообменников с нижними подвесными тягами 7, более точные результаты получают от нижних подвесных тяг 7.

Если имеются дистанционирующие балки или коллекторные трубы для входного и выходного потоков, проходящих в группе теплообменников, ниже подвесных тяг 7, которые удерживаются посредством опорной балки 8, что обеспечивает распределение сил в горизонтальном направлении, результат измерения изменений массы невозможно будет «связать» непосредственно с отдельным теплообменником 4. Тем не менее посредством измерений подвесных тяг 7 может быть указано, в какой части группы теплообменников скопилась грязь, и сажеобдувка может целенаправленно выполняться в соответствии с индикацией. В этом случае хорошая разрешающая способность при измерениях имеет особенно важное значение, поскольку промежуточные конструкции вызывают сглаживание результатов измерений изменений, связанных с отдельными теплообменниками.

Изменение массы теплообменников 4 может быть наиболее точно определено посредством комбинирования результатов измерений подвесных тяг 7, предусмотренных на переднем крае и заднем крае. Достаточная точность достигается уже посредством измерений подвесных тяг 7, предусмотренных на переднем крае. Передний край загрязняется быстрее, чем задний край. Загрязнение также проявляется в виде увеличивающегося сопротивления потоку дымового газа, в результате чего подвесные тяги 7, предусмотренные на переднем крае, подвергаются воздействию дополнительной нагрузки, вызываемой увеличивающимся сопротивлением потоку. Таким образом, в зоне подвесных тяг 7, предусмотренных на переднем крае, всегда имеет место увеличение показателя загрязнения. В случае подвесных тяг, предусмотренных на заднем крае, ситуация является противоположной.

Фиг. 2 иллюстрирует устройство, в котором изменение расстояния между измерительными элементами 9, 10 измеряется опосредованно с помощью датчика 15 нагрузки. Датчик 15 нагрузки может представлять собой устройство на основе одного или множества тензометрических датчиков, присоединенных к элементу, обладающему соответствующей жесткостью. Датчики 15 нагрузки также широкодоступны для приобретения. Упругий элемент 16 закреплен между измерительным элементом 9, 10 и датчиком 15 нагрузки. Упругий элемент 16 может представлять собой, например, открытую, тонкую и короткую профильную трубу. Если упругий элемент 16 не используется, то толщина стержня, служащего в качестве соединительного элемента 11, и упругость датчика 15 нагрузки как средства измерения должны быть тщательно выбраны, поскольку значительные силы, определяемые упругими свойствами соединительного элемента 11, датчика 15 нагрузки и деталей крепления измерительных элементов 9, 10, влияют на точность метода и на величину действующих сил.

Соотношение данных, получаемых от средства 15 измерения, и изменений массы подвесной тяги 7 обычно должно быть откалибровано во время установки. Калибровка может выполняться, например, посредством известной массы, вызывающей нагружение подвесной тяги 7. Измерительное устройство также может быть подвергнуто предварительному нагружению. Промежуточная опора 17 предпочтительно обеспечивает опору для тонкого и длинного соединительного элемента 11, обеспечивающего передачу изменения расстояния. В частности, когда средство измерения проходит от нижнего измерительного элемента до верхнего измерительного элемента, соединительный элемент 11 не требуется.

Во время использования котла могут происходить минимальные перемещение и смещение измерительного элемента 9, 10 относительно поверхности подвесной тяги 7. Основные части измерительных элементов 9, 10 предпочтительно туго закреплены вокруг подвесных тяг 7 асимметрично в вертикальном направлении, например, посредством винтов 14, предпочтительно на стороне, более близкой ко второму измерительному элементу 9, 10. Кроме того, место самого тугого затягивания может быть задано таким, чтобы оно находилось на поверхности, ближайшей ко второму измерительному элементу. Благодаря данной конструкции изменения удлинения не приводят к перемещению измерительного элемента 9, 10 относительно поверхности подвесных тяг 7, и расстояние между местами крепления измерительных элементов 9, 10, то есть измерительное расстояние Х остается неизменным.

Фиг. 3 иллюстрирует очень предпочтительную конструкцию, в которой верхний измерительный элемент 10 представляет собой опорную балку 8. Измерительное расстояние Х «доходит» до верхней поверхности опорной балки 8, над которой расположен крепежный элемент подвесной тяги 7. В данном решении упругий элемент 16 и средство 15 измерения объединены в одном и том же компоненте. Средство 15 измерения предпочтительно присоединено к листу нижнего пояса опорной балки 8 и не влияет на измерительное расстояние Х, поскольку опорная балка 8 по существу не изгибается в вертикальном направлении под действием изменений массы или измерительных усилий, и оно обычно имеет по существу такой же коэффициент теплового расширения, как подвесная тяга 7. Средство 15 измерения, упругий элемент 16 или соединительный элемент 11 также может быть присоединено/присоединен к листу верхнего пояса или к стенке балки или сбоку, или посредством листа нижнего пояса, при этом лист нижнего пояса может служить в качестве промежуточной опоры для соединительного элемента 11.

Как проиллюстрировано в вариантах осуществления по фиг. 2 или 3, стержень, служащий в качестве соединительного элемента 11, упругий элемент 16 и/или средство 15 измерения могут быть заменены тонкой, предварительно напряженной металлической проволокой, и изменения измерительного расстояния Х могут быть измерены посредством прибора, измеряющего изменения конкретной частоты ее колебаний. В данном варианте осуществления отсутствует потребность в промежуточной опоре 17, если отсутствует необходимость в доведении конкретной частоты до значений в определенном диапазоне частот. Решение, которое относится к измерению и в котором используется такой же принцип, раскрыто в публикации FI20080395, при этом осуществляется непосредственное измерение конкретной частоты колебаний подвесных тяг. Однако решение в соответствии с данной публикацией имеет такую же проблему, связанную с разрешающей способностью, которая существует в случае других решений по измерению, в которых измеряется непосредственно растяжение подвесной тяги 7.

Фиг. 4 показывает пример средства 15 измерения, которое также служит в качестве упругого элемента 16. Его рама 18 представляет собой гильзообразную деталь, выполненную с крепежными отверстиями 19 для его присоединения к соединительному элементу, к измерительному элементу 9, 10 или к опорной балке 8. Прикрепление гильзы к измерительному устройству может быть выполнено посредством любых других прочных крепежных элементов или средств соединения. По меньшей мере один тензометрический датчик 20 присоединен к раме 18 для измерения ее деформаций. Тензометрический датчик 20 соединен с измерительным устройством (непоказанным), которое преобразует изменения его электрических характеристик в результаты измерений. Полученные результаты могут быть откалиброваны так, чтобы они соответствовали изменениям измерительного расстояния Х, посредством чего изменения массы теплообменников могут быть рассчитаны при использовании модуля упругости и площади поперечного сечения подвесных тяг.

Измерительное устройство предпочтительно предварительно напряжено так, что рама 18 находится под действием растягивающего усилия при всех обстоятельствах, и она не будет подвергаться воздействию сжимающих сил. Посредством этого избегают любой возможной нелинейности результатов измерений, вызываемой зазорами в конструкции. Рама 18 также может представлять собой деталь с профилем какой либо другой замкнутой или открытой фигуры, отличной от гильзы круглого сечения, или она может представлять собой плоски/прямой металлический лист, утоненный в месте расположения тензометрического датчика. В случае плоского/прямого металлического листа может оказаться необходимым использование отдельного упругого элемента 16. Вследствие того, что изменения растяжения подвесных тяг 7 очень малы, конструкция средства 15 измерения может иметь очень малую ширину. Посредством этого даже малейшие изменения измерительного расстояния Х могут быть показаны с высокой разрешающей способностью посредством измерений, выполняемых тензометрическим датчиком, и конструкция устройства не подвергается воздействию значительных сил.

Решение согласно изобретению также может быть реализовано так, что очень длинные тензометрические датчики 20 с длиной, доходящей до упомянутых предпочтительных расстояний, или соответствующие комбинации из них будут закреплены непосредственно на поверхностях подвесных тяг 7. При этом самая высокое и самое низкое места крепления тензометрических датчиков будут служить в качестве измерительных элементов 9, 10, посредством которых измеряют изменения измерительного расстояния Х. Длинные тензометрические датчики обычно требуют наличия тепловых датчиков помимо них для выполнения тепловой компенсации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СИСТЕМА ДЛЯ МОНИТОРИНГА ИЗМЕНЕНИЙ МАССЫ ТЕПЛООБМЕННИКОВ ПАРОВОГО КОТЛА | 2014 |

|

RU2658720C2 |

| ПАРОВОЙ КОТЕЛ | 2002 |

|

RU2296913C2 |

| Устройство для измерения аэродинамических параметров летательного аппарата с машущими крыльями | 2024 |

|

RU2837120C1 |

| Устройство для взвешивания непрерывно движущихся подвесных грузов | 1978 |

|

SU679813A1 |

| СПОСОБ КАЛИБРОВКИ ТЕНЗОМЕТРИЧЕСКИХ ВЕСОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2777350C1 |

| УСТРОЙСТВО ДЛЯ РАСПОЗНАВАНИЯ ПРЕПЯТСТВИЙ У РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2647094C1 |

| СПОСОБ КОНТРОЛЯ КОРРОЗИИ В БОЙЛЕРАХ | 2006 |

|

RU2364791C1 |

| ПАРОВОЙ КОТЁЛ | 2018 |

|

RU2692439C1 |

| Тензометрическая рамка для динамометрирования навесных сельскохозяйственных агрегатов | 1987 |

|

SU1492228A1 |

| ДАТЧИК РАЗНОСТИ ДАВЛЕНИЙ ГАЗОВОЗДУШНЫХ СРЕД | 1990 |

|

RU2026541C1 |

Способ измерения изменений массы группы (1, 2, 3) теплообменников или теплообменников из данной группы в паровом котле, при этом указанный теплообменник(4) поддерживается посредством подвесных тяг (7) к опорным балкам (5, 8) выше парового котла, отличающийся тем, что по меньшей мере одна подвесная тяга (7) по меньшей мере одного теплообменника (4) соединена с нижним измерительным элементом (9) и верхним измерительным элементом (10) и изменения измеряемого расстояния (Х) между измерительными элементами (9, 10) измеряют посредством средства (15) измерения, подсоединенного между измерительными элементами (9, 10), для измерения изменений массы теплообменника (4). Средство (15) измерения предпочтительно закреплено между измерительными элементами (9, 10), и изменение измеряемого расстояния (Х) измеряют посредством деформации средства (15) измерения. Соединительный элемент (11), который параллелен подвесной тяге (7), предпочтительно расположен между измерительными элементами (9, 10), при этом указанный соединительный элемент (11) обеспечивает передачу изменения расстояния средству (15) измерения. Упругий элемент (16) закреплен между измерительным элементом (9) и верхним измерительным элементом (10). 2 н. и 13 з.п. ф-лы, 4 ил.

1. Способ измерения изменений массы группы (1, 2, 3) теплообменников или теплообменников из данной группы парового котла, при этом указанный теплообменник (4) поддерживается посредством подвесных тяг (7) к опорным балкам (5, 8) выше парового котла, отличающийся тем, что по меньшей мере одна подвесная тяга (7) по меньшей мере одного теплообменника (4) соединена с нижним измерительным элементом (9) и верхним измерительным элементом (10) и изменения измеряемого расстояния (Х) между измерительными элементами (9, 10) измеряют посредством средства (15) измерения, подсоединенного между измерительными элементами (9, 10), для расчета изменений массы теплообменника (4) исходя из измеренных изменений измеряемого расстояния (Х).

2. Способ по п. 1, отличающийся тем, что средство (15) измерения закреплено между измерительными элементами (9, 10) и изменение измеряемого расстояния (Х) измеряют посредством деформации средства (15) измерения.

3. Способ по п. 1 или 2, отличающийся тем, что соединительный элемент (11), который параллелен подвесной тяге (7), расположен между измерительными элементами (9, 10), при этом указанный соединительный элемент (11) обеспечивает передачу изменения расстояния средству (15) измерения.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что упругий элемент (16) закреплен между измерительным элементом (9) и верхним измерительным элементом (10).

5. Способ по любому из предшествующих пунктов, отличающийся тем, что измеряемое расстояние (Х) между нижним измерительным элементом (9) и верхним измерительным элементом (10) составляет 200-2000 мм или измеряемое расстояние (Х) составляет 500-1500 мм.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что измерение выполняют посредством подвесной тяги (7), удерживающей передний край теплообменника (4).

7. Измерительное устройство для измерения изменений массы теплообменников (4) парового котла, при этом указанные теплообменники (4) из группы (1, 2, 3) теплообменников поддерживаются посредством подвесных тяг (7) к рамным балкам (5, 8) выше парового котла, отличающееся тем, что нижний измерительный элемент (9) и верхний измерительный элемент (10) соединены с по меньшей мере одной подвесной тягой (7) по меньшей мере одного теплообменника (4) и средство (15) измерения соединено с измерительными элементами (9, 10) для измерения изменений измеряемого расстояния (Х) между нижним измерительным элементом (9) и верхним измерительным элементом (10) для посредством этого расчета изменений массы теплообменника (4) исходя из измеренных изменений измерительной длины (Х).

8. Измерительное устройство по п. 7, отличающееся тем, что средство (15) измерения закреплено между измерительными элементами (9, 10) для измерения изменения расстояния (Х) посредством деформации, измеряемой с помощью средства (15) измерения.

9. Измерительное устройство по п. 7 или 8, отличающееся тем, что соединительный элемент (11), расположенный параллельно подвесной тяге (7), расположен между измерительными элементами (9, 10) для передачи изменения расстояния (Х) средству (15) измерения.

10. Измерительное устройство по п. 9 или 10, отличающееся тем, что упругий элемент (16) закреплен между измерительным элементом (9, 10) и средством (15) измерения.

11. Измерительное устройство по любому из пп. 7-10, отличающееся тем, что соединительный элемент (11), параллельный подвесной тяге (7), и упругий элемент (16) имеют по существу такой же коэффициент теплового расширения, как подвесная тяга (7).

12. Измерительное устройство по любому из пп. 7-11, отличающееся тем, что средство (15) измерения и упругий элемент (16) имеют тот же рамный элемент (18), к которому был прикреплен тензометрический датчик (20), предназначенный для измерения деформации.

13. Измерительное устройство по любому из пп. 7-11, отличающееся тем, что средство (15) измерения представляет собой металлическую проволоку и деформация измеряется устройством, измеряющим конкретную частоту колебаний металлической проволоки.

14. Измерительное устройство по любому из пп. 9-12, отличающееся тем, что верхний измерительный элемент (10) представляет собой опорную балку (8).

15. Измерительное устройство по любому из пп. 9-14, отличающееся тем, что измеряемое расстояние (Х) между нижним измерительным элементом (9) и верхним измерительным элементом (10) составляет 200-2000 мм или измеряемое расстояние (Х) составляет 500-1500 мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ И СИСТЕМА ДЛЯ МОНИТОРИНГА ИЗМЕНЕНИЙ МАССЫ ТЕПЛООБМЕННИКОВ ПАРОВОГО КОТЛА | 2014 |

|

RU2658720C2 |

| СПОСОБ ВЫТЕСНЕНИЯ ВЫСОКОВЯЗКОЙ НЕФТИ ИЗ НЕФТЯНОЙ ЗАЛЕЖИ, РАСПОЛОЖЕННОЙ В ЗОНЕ МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОД | 2014 |

|

RU2555740C1 |

| US 2006065291 A1 (INT PAPER CO), 30.03.2006. | |||

Авторы

Даты

2023-10-26—Публикация

2020-05-08—Подача