Область техники

Изобретение относится к области полупроводниковой квантовой электроники, к когерентным, суперлюминесцентным и светодиодным источникам с волоконным выводом излучения, к приемникам излучения, предназначенным для передачи или приема излучения как когерентного, так и некогерентного.

Предшествующий уровень техники

Известные конструкции оптического модуля в основном содержат оптоэлектронный элемент, фотодиод обратной связи, световолокно, размещенные в корпусе со стенками, основанием и крышкой. Световолокно расположено по оси распространения излучения по продольной оси корпуса. В одной из стенок корпуса меньшей площади выполнено отверстие, в которое помещена втулка для световолокна. (см. [Патент США N 4802178, кл. Н01S 3/096, опубл. 31.12.1989], [Патент США N 5005178, кл. Н02В 6/42, опубл. 02.04.1991], [Патент RU N 2019013, кл. Н01S 3/025, опубл. 30.08.1994]).

Известен оптический передающий модуль, включающий размещенные в корпусе контактную пластину с лазерным диодом (ЛД), с съюстированным с ним фотодиодом обратной связи (ФД) на основании и плату с закрепленным на ней входным концом световолокна, положение которого съюстировано относительно ЛД, микрохолодильник (см. [Патент США N 5005178, кл. Н02В 6/42, опубл. 02.04.1991]). На основании корпуса помещен крепежный уголок-основание, на большем ребре которого вдоль продольной оси корпуса расположен микрохолодильник. На его холодной поверхности приклеена прокладка с приклеенными на ее поверхности основанием с ФД, контактной пластиной с ЛД и платой со световолокном с линзой на его конце, вклеенным в трубку и выведенным из корпуса через втулку в стенке корпуса меньшей площади. ФД, ЛД и трубка со световолокном припаяны соответственно к пластине, плате и основанию.

В данной конструкции каждый из оптических элементов укреплен на индивидуальной подставке, поэтому автономен и свободно заменяем. Но при этом возникают большие трудности с юстировкой оптических элементов непосредственно в корпусе изделия при эксплуатации. Подобная конструкция недостаточно надежна при механических и особенно климатических нагрузках, так как они могут привести к быстрой разъюстировке оптических элементов при климатических воздействиях среды вследствие разности коэффициента температурного расширения (КТР). Эти трудности практически непреодолимы в известной конструкции при циклических изменениях температуры. Кроме того, использованный для крепления клей при нагревании выделяет вещества, осаждаемые на рабочей поверхности лазерного диода, особенно, при припайке трубки со световолокном, а также в дальнейшем при работе прибора, что значительно снижает выходную мощность. При эксплуатации снижается выходная мощность из-за разъюстировки световолокна с излучающей областью из-за выявленного смещения световолокна внутри трубки.

В известном оптическом передающем модуле [Патент RU N 2019013, кл. Н01S 3/025, опубл. 1994] также имеются размещенные в корпусе контактная пластина с ЛД, с съюстированным с ним ФД на основании и плата с закрепленным на ней входным концом световолокна, положение которого съюстировано относительно ЛД, микрохолодильник.

В корпусе с крышкой помещен крепежный уголок-основание, большее ребро которого расположено и закреплено на основании корпуса вдоль продольной его оси. Меньшее ребро закреплено на стенке корпуса. На противоположной ей стенке выполнено отверстие, в которое помещена втулка со световолокном с линзой на его конце перед рабочей поверхностью оптоэлектронного элемента. На большем ребре уголка закреплена горячая поверхность микрохолодильника. На его холодной поверхности закреплен уголок-прокладка, выполняющий как функции прокладки для помещения последующих элементов на поверхности микрохолодильника, так и дополнительные крепежные функции. На внутренней стороне граней уголка-прокладки расположена контактная пластина с ЛД. В углублении на поверхности контактной пластины, параллельной холодной поверхности микрохолодильника, помещено основание с ФД. Рядом с боковой поверхностью контактной пластины на продолжении большей грани уголка-прокладки помещена плата для крепления входного конца световолокна. На ее поверхности выполнены контакты микропечи для крепления металлизированного световолокна в двух местах вдоль него при помощи припоя. Уголок-прокладка, контактная пластина и плата со световолокном жестко соединены друг с другом с возможностью отсоединения для смены контактной пластины с ЛД и ФД. Оптический модуль практически работает как единое целое. Уменьшена вероятность разъюстировки его оптических элементов, особенно в процессе механико-климатических воздействий, что обусловило повышение надежности передающего оптического модуля в целом. В корпусе возможна подъюстировка замененных элементов относительно световолокна, что практически невозможно сделать в предшествующей конструкции. Поэтому данная конструкция удобнее в эксплуатации, более долговечна и имеет меньшую себестоимость.

Имеются решения, в которых исключены влияния клея, флюса, припоя на качество рабочей излучающей или приемной поверхностей оптоэлектронного прибора. Например, в [Заявке US 2010027569, кл. H01S 3/30, H01S 5/00, опубл. 04.02.2010] предложен оптоэлектронный модуль, в котором предложен двухлинзовый вариант стыковки конца световолокна и передающей или приемной площадки оптоэлектронного элемента. При этом часть излучения теряется при прохождении оптической системы, происходит частичное отражение от большего количества поверхностей оптики, что искажает сигнал, снижает мощность как передающего, так и приемного модулей.

Известен оптоэлектронный модуль в виде разъемного соединителя повышенной надежности, используемого в полевых условиях (см. [Патент RU N 2376618, кл. G01S 3/025, опубл. 20.12.2009]). В то же время, при его малых размерах оптоэлектронным элементом такого разъемного соединителя может быть либо светодиод для передающего модуля, либо фотодиод для приемного модуля и он не применим для оптических передающих модулей с лазерным или сверхлюминесцентным диодом.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является оптический модуль в соответствии с [Патентом США N 4802178, кл. Н01S 3/096, опубл. 31.12.1989], а именно оптический передающий модуль. Внутри его корпуса с основанием, стенками и крышкой соосно продольной оси корпуса помещен крепежный уголок-основание для крепления горячей поверхности микрохолодильника. На холодной поверхности микрохолодильника помещают контактную плату, на которой закреплены ЛД, входной конец световолокна с линзой на его конце со стороны рабочей торцевой поверхности оптоэлектронного элемента и ФД с противоположного торца оптоэлектронного элемента. В одной из стенок корпуса меньшей площади выполнено отверстие, в которое помещена втулка со световодом. Входной конец световолокна на контактной пластине закреплен в двух местах, причем крепление, ближайшее к рабочему торцу оптоэлектронного элемента (далее 1-крепление), осуществляется с помощью припоя индий-олово. В области припоя световолокно частично металлизировано. На контактной пластине имеются металлические контакты, в том числе для подсоединения к микропечи, необходимой для припаивания конца световолокна к металлизированной поверхности контактной пластины в области 1-крепления.

Повышенная надежность оптического передающего модуля в целом и особенно в процессе механико-климатических воздействий обусловлена размещением его элементов на единой контактной пластине и, соответственно, уменьшается вероятность разъюстировки его оптических элементов при работе.

В то же время в [Патенте США N 4802178, кл. Н01S 3/096, опубл. 31.12.1989] и [Патенте RU N 2019013, кл. Н01S 3/025, опубл. 30.08.1994] обнаружено, что при длительной эксплуатации разогрев во время работы прибора приводит к отслоению металлизации световолокна от его поверхности из-за разницы коэффициентов температурного расширения (КТР) металла и световолокна. Появляются дополнительные степени свободы перемещения световолокна в пространстве. Отсюда разъюстировка прибора и значительное снижение его выходной мощности в процессе работы. Кроме того, в процессе сборки при присоединении световолокна происходит испарение флюса и элементов припоя, которые осаждаются на рабочей зеркальной грани оптоэлектронного элемента (ЛД) и на поверхности линзы, что снижает выходную мощность. Наличие металлизации на конце световолокна определяет необходимость его размещения от рабочей зеркальной грани ЛД на расстоянии более 10-15 мкм, так как возможно закорачивание с оптоэлектронным элементом (ЛД). В этом случае используется сферическая линза на конце световолокна с фокусным расстоянием 17 мкм и более, причем коэффициент ввода сферической линзы составляет 50-60%, что также приводит к значительной потери мощности.

Раскрытие изобретения

Техническим результатом предложенного оптического модуля является повышение мощности выходного излучения, увеличение долговечности и надежности за счет улучшения качества излучающей или приемной поверхности, снижения вероятности разъюстировки при уменьшении габаритов оптического модуля и снижении его себестоимости.

В соответствии с изобретением технический результат достигается тем, что предложен оптический модуль, включающий по крайней мере контактную пластину с закрепленным на ней по крайней мере оптоэлектронным элементом, установленными по оси распространения излучения по крайней мере оптоэлектронным элементом и световолокном, закрепленным на плате средством крепления, на конце световолокна имеется линза, помещенная на фокусном расстоянии перед рабочей площадкой оптоэлектронного элемента, металлические контакты, причем контактная пластина выполнена из поликора, плата выполнена из ситалла, средством крепления является стеклянная паста, линза на конце световолокна размещена на расстоянии не менее 1 мкм от рабочей площадки оптоэлектронного элемента с возможностью использования цилиндрической линзы.

Существенное отличие предложенного нового оптического модуля с оптоэлектронными элементами и световолокном состоит в изготовлении контактной пластины из поликора, в неочевидным и оригинальном использовании стеклянной пасты для крепления юстируемого конца световолокна перед излучающей или приемной поверхностью, следствием чего стало отсутствие металлизации световолокна и платы под средством крепления, а также возможность использования цилиндрической линзы с 80% коэффициентом ввода излучения, что очень существенно для оптических передающих модулей. Плата выполнена из диэлектрического материала - ситалла с теплопроводностью в 2-3 раза ниже теплопроводности поликора. Припаивание световолновода стеклянной пастой предотвращает размягчение припоя оптоэлектронного элемента и предохраняет его от перегрева. Высокая теплопроводность поликора снижает вероятность перегрева оптоэлектронного элемента, обеспечивает стабильность его основных характеристик.

При этом контактная пластина из поликора, плата из ситалла, стеклянная паста как средство крепления световолокна и световолокно имеют одинаковый коэффициент термического расширения. Вероятность разъюстировки вследствие сдвигов световолокна практически исключена. Проведенные испытания при различных климатических воздействиях среды подтвердили предполагаемую высокую надежность предложенного устройства.

При нагреве стеклянной пасты не наблюдается загрязнения ни рабочей поверхности оптоэлектронного элемента, ни поверхности линзы. Габариты могут быть уменьшены, так как можно ближе к рабочей поверхности оптоэлектронного элемента подвести цилиндрическую линзу, расположить припой из стеклянной пасты. Наблюдалось повышение выходного излучения и увеличение долговечности и надежности. Уменьшение количества деталей оптического модуля позволило снизить его себестоимость. Технический результат достигается также тем, что оптоэлектронным элементом является сверхлюминесцентный диод с цилиндрической линзой на входном конце световолокна.

Технический результат достигается также тем, что оптоэлектронным элементом является лазерный диод с цилиндрической линзой на входном конце световолокна.

Технический результат достигается также тем, что оптоэлектронным элементом является торцевой светодиод со сферической линзой на входном конце световолокна.

Технический результат достигается также тем, что оптоэлектронным элементом является фотодиод со сферической линзой на выходном конце световолокна.

Технический результат достигается также тем, что на поверхности поликоровой контактной пластины нанесены металлические контакты по крайней мере для подведения тока к оптоэлектронному элементу.

Технический результат достигается также тем, что на поверхности ситалловой платы нанесены металлические контакты для подведения тока и разогрева стеклянной пасты.

Анализ патентных материалов и технической литературы показал, что совокупность представленных существенных отличительных признаков изобретения нова, обладает изобретательским уровнем.

Технологическая реализация предложенного в настоящем изобретении оптического модуля основана на известных базовых технологических процессах, которые к настоящему времени хорошо разработаны и широко применяются. Предложение удовлетворяет критерию «промышленная применимость».

Краткое описание чертежей

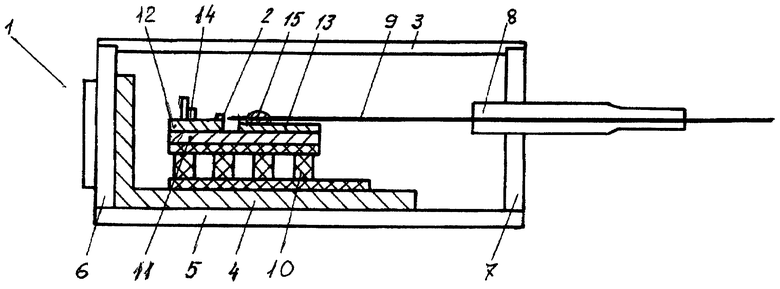

Настоящее изобретение поясняется чертежом, на котором схематически изображено продольное сечение предложенного оптического передающего модуля с сверхлюминесцентным диодом.

Осуществление изобретения

В дальнейшем изобретение поясняется конкретными вариантами его выполнения со ссылками на прилагаемые чертежи. Приведенные примеры модификаций оптического передающего модуля - источника лазерного когерентного излучения, оптического передающего модуля - источника суперлюминесцентного излучения, оптического передающего модуля со светодиодом и приемного модуля с фотодиодом не являются единственными и предполагают наличие других реализаций (в том числе в известных диапазонах длин волн), особенности которых отражены в совокупности признаков формулы изобретения.

Предложенный оптический передающий модуль 1 с сверхлюминесцентным диодом (далее СЛД) 2 (см. чертеж) содержит корпус с крышкой 3, в нем помещен крепежный уголок-основание 4, большее ребро которого расположено и закреплено на основании 5 корпуса вдоль продольной его оси. Меньшее ребро закреплено на стенке 6 корпуса. На противоположной ей стенке 7 выполнено отверстие, в которое помещена втулка 8 со световолокном 9. На большем ребре уголка-основания 4 закреплена горячая поверхность микрохолодильника 10. На его холодной поверхности закреплена пластина 11 из поликора, выполняющая как функции прокладки между помещенными на нее элементами и холодной поверхностью микрохолодильника 10, так и дополнительные крепежные функции. На внешней поверхности поликоровой пластины 11 по продольной оси корпуса припаяны контактная пластина 12 из поликора и плата 13 из ситалла. Высота пластины и высота платы равны 600 мкм. На краю пластины 12, обращенном к плате 13, припаян СЛД 2. Его рабочий торец размещен на упомянутом крае пластины 12. На пластине 12 со стороны, обратной рабочему торцу СЛД 2, размещен фотодиод обратной связи (ФД) 14. На плате 13 помещен входной конец световолокна 9 со стороны торцевой рабочей грани СЛД 2. Средством крепления световолокна 9 выбрана стеклянная паста 15 - Glass Paste, product No. DM2700P/H848, company Diemat, Inc., US.

На поверхности ситалловой платы нанесены металлические контакты для подведения тока и разогрева стеклянной пасты. Припаивание световолокна 9 осуществляли без применения флюса. На конце световолокна выполнена цилиндрическая линза, размещенная на расстоянии 3 мкм от рабочего излучающего торца СЛД. Для подведения тока к СЛД 2 и ФД 14 металлические контакты нанесены на поверхность первой и/или второй контактной пластины.

Оптический передающий модуль работает известным образом (см. описание работы, например, в [Патенте RU N 2019013, кл. Н01S 3/025, опубл. 30.08.1994]).

В следующем исполнении предложенный оптический передающий модуль 1 отличается оптоэлектронным элементом, а именно вместо СЛД установлен лазерный диод (далее ЛД). На конце световолокна выполнена цилиндрическая линза, размещенная на расстоянии 2 мкм от рабочего излучающего торца ЛД.

Далее предложенный оптический передающий модуль 1 отличается оптоэлектронным элементом, а именно, вместо СЛД или ЛД установлен торцевой светодиод (далее ТСД). На конце световолокна выполнена сферическая линза, размещенная на расстоянии 20 мкм от рабочего излучающего торца СД. Заметим, что в настоящее время нами были использованы различные типы корпусов, в том числе 14 pin DIL типа «Batterflay». Данное предложение может быть использовано для обычных светодиодов, но для вывода излучения с поверхности светодиодов имеются значительно более дешевые конструкции.

Предложенный приемный модуль (на фигурах не показан) отличается от оптического передающего модуля также оптоэлектронным элементом - на второй контактной пластине закреплен фотодиод, отсутствует фотодиод обратной связи.

Далее приводим основные характеристики рассмотренных оптических передающих и приемных модулей и полученные сравнительные результаты после механико-климатических испытаний предложенных модулей и модулей прототипа.

Результаты для СЛД

Суперлюминесцентные источники излучения в количестве 100 шт., изготовленные предложенным способом, после юстировки с одномодовым световодом имеют в среднем мощность излучения 10 мВт (коэффициент ввода 60%) при токе накачки 200 мА; спектральная ширина излучения 40-60 нм; неравномерность спектра излучения (рипплы) 1-2%; длина волны 1064 нм.

Прошли полный цикл механико-климатических испытаний. После пятикратного циклического воздействия температуры в интервале от минус 70 до плюс 70 градусов Цельсия параметры оптических модулей не изменились.

Суперлюминесцентные источники излучения по прототипу после юстировки с одномодовым световодом имели мощность излучения 2 мВт при токе накачки 200 мА, спектральная ширина излучения 30-50 нм; неравномерность спектра излучения (рипплы) 10%. После циклического воздействия температуры мощность излучения на выходе одномодового световода снизилась на величину от 10% до 20%.

Результаты для ЛД

Передающие оптические модули в количестве 100 шт., изготовленные предложенным способом, после юстировки с одномодовым световодом имеют мощность излучения 100 мВт (коэффициент ввода 80%) при токе накачки 200 мА; напряжение на лазерном диоде 1,8 В; длина волны 1064 нм.

Модули прошли полный цикл механико-климатических испытаний. После пятикратного циклического воздействия температуры в интервале от минус 70 до плюс 70 градусов Цельсия параметры передающих оптических модулей не изменились.

Оптический передающий модуль по прототипу после юстировки с одномодовым световодом имел мощность излучения 50 мВт при токе накачки 200 мА, напряжение на лазерном диоде 1,8 В. После циклического воздействия температуры мощность излучения на выходе одномодового световода снизилась на величину от 10% до 20%.

Результаты для ТСД

Торцевые светодиоды в количестве 100 шт., изготовленные предложенным способом, после юстировки с одномодовым световодом имеют мощность излучения 0,2 мВт (коэффициент ввода 30%) при токе накачки 100 мА, спектральная ширина излучения 100 нм; длина волны 1064 нм.

Прошли полный цикл механико-климатических испытаний. После пятикратного циклического воздействия температуры в интервале от минус 70 до плюс 70 градусов Цельсия параметры передающих оптических модулей не изменились.

Торцевые светодиоды по прототипу после юстировки с одномодовым световодом имели мощность излучения 0,1 мВт при токе накачки 100 мА, спектральная ширина излучения 100 нм. После циклического воздействия температуры мощность излучения на выходе одномодового световода снизилась на величину от 10% до 20%.

Результаты для ФД

Фотодиодные модули в количестве 100 шт., изготовленные предложенным способом, после юстировки с многомодовым световодом имеют коэффициент ввода 100%.

Прошли полный цикл механико-климатических испытаний. После пятикратного циклического воздействия температуры в интервале от минус 70 до плюс 70 градусов Цельсия параметры передающих оптических модулей не изменились.

Фотодиодные модули по прототипу после юстировки с многомодовым световодом после циклического воздействия температуры имели процент выхода из строя 10-20%.

Кроме того, данная конструкция удобна в эксплуатации, более долговечна и имеет меньшую себестоимость.

Промышленная применимость

Оптические передающие модули когерентного и некогерентного излучения и оптические приемные модули применяются в системах связи, контрольно-измерительной аппаратуре, медицинской технике.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ ОПТИЧЕСКОГО ПЕРЕДАЮЩЕГО МОДУЛЯ | 1992 |

|

RU2022429C1 |

| ОПТИЧЕСКИЙ ПЕРЕДАЮЩИЙ МОДУЛЬ | 1992 |

|

RU2019013C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ИЗЛУЧАТЕЛЯ | 2012 |

|

RU2503094C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО ПРИЕМНОГО ИЛИ ПЕРЕДАЮЩЕГО МОДУЛЯ | 1990 |

|

RU1757345C |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ИЗМЕРИТЕЛЬ УГЛОВОЙ СКОРОСТИ | 2012 |

|

RU2497077C1 |

| ОПТОЭЛЕКТРОННЫЙ УЗЕЛ | 1999 |

|

RU2158020C2 |

| ДИНАМИЧЕСКОЕ ЗАПОМИНАЮЩЕЕ УСТРОЙСТВО РАДИОСИГНАЛОВ | 1999 |

|

RU2149464C1 |

| ОПТИЧЕСКАЯ ЮСТИРОВКА ОПТИЧЕСКОЙ ПОДСИСТЕМЫ ПО ОТНОШЕНИЮ К ОПТОЭЛЕКТРОННОМУ ПРИБОРУ | 2017 |

|

RU2745381C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ИЗМЕРИТЕЛЬ УГЛОВОЙ СКОРОСТИ | 1994 |

|

RU2112927C1 |

| ОПТИЧЕСКИЙ ПЕРЕДАЮЩИЙ МОДУЛЬ | 2001 |

|

RU2201024C2 |

Изобретение относится к квантовой электронике и может быть использовано для передачи или приема как когерентного, так и некогерентного излучения. На контактной пластине из поликора по оси распространения излучения установлены оптоэлектронный элемент и световолокно, закрепленное стеклянной пастой на плате из ситалла. На конце световолокна имеется линза, помещенная на расстоянии не менее 1 мкм перед рабочей площадкой оптоэлектронного элемента. Ток подводится с помощью металлических контактов. В качестве оптоэлектронных элементов могут быть использованы лазерный диод, сверхлюминесцентный диод, торцевой светодиод и фотодиод. Технический результат - повышение мощности выходного излучения, увеличение долговечности и надежности за счет улучшения качества излучающей или приемной поверхности, снижение вероятности разъюстировки, уменьшение габаритов оптического модуля. 6 з.п. ф-лы, 1 ил.

1. Оптический модуль, включающий по крайней мере контактную пластину с закрепленным на ней по крайней мере оптоэлектронным элементом, установленными по оси распространения излучения по крайней мере оптоэлектронным элементом и световолокном, закрепленным на плате средством крепления, на конце световолокна имеется линза, помещенная на фокусном расстоянии перед рабочей площадкой оптоэлектронного элемента, металлические контакты, отличающийся тем, что контактная пластина выполнена из поликора, плата выполнена из ситалла, средством крепления является стеклянная паста, линза на конце световолокна размещена на расстоянии не менее 1 мкм от рабочей площадки оптоэлектронного элемента с возможностью использования цилиндрической линзы.

2. Оптический модуль по п.1, отличающийся тем, что оптоэлектронным элементом является сверхлюминесцентный диод с цилиндрической линзой на входном конце световолокна.

3. Оптический модуль по п.1, отличающийся тем, что оптоэлектронным элементом является лазерный диод с цилиндрической линзой на входном конце световолокна.

4. Оптический модуль по п.1, отличающийся тем, что оптоэлектронным элементом является торцевой светодиод со сферической линзой на входном конце световолокна.

5. Оптический модуль по п.1, отличающийся тем, что оптоэлектронным элементом является фотодиод со сферической линзой на выходном конце световолокна.

6. Оптический модуль по п.1, отличающийся тем, что на поверхности контактной пластины нанесены металлические контакты по крайней мере для подведения тока к оптоэлектронному элементу.

7. Оптический модуль по п.1, отличающийся тем, что на поверхности платы нанесены металлические контакты для подведения тока и разогрева стеклянной пасты.

| ОПТИЧЕСКИЙ ПЕРЕДАЮЩИЙ МОДУЛЬ | 1992 |

|

RU2019013C1 |

| СПОСОБ ЮСТИРОВКИ ОПТИЧЕСКОГО ВОЛОКНА, ВОЛОКОННО-ОПТИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2168191C1 |

| US 5005178 A1, 02.04.1991 | |||

| US 5065226 A1, 12.11.1991 | |||

| KR 1020050045145 A, 17.05.2005. | |||

Авторы

Даты

2013-11-27—Публикация

2010-11-03—Подача