Изобретение относится к квантовой электронной технике, в частности к волоконно-оптическим модулям (передающим либо приемным) и способам их получения. Источником излучения могут быть как инжекционный лазер, так и светодиод. Изобретение относится также к способам юстировки оптического волокна относительно оптического активного элемента (источника излучения либо фотоприемника)

Предшествующий уровень техники

В настоящее время известно большое число способов юстировки оптического волокна относительно активной площадки оптического активного элемента [1,2,3] , конструкций волоконно-оптических модулей [4,5] и их изготовления [4,5] . В то же время до сих пор именно юстировка оптического волокна по отношению к оптическому активному элементу и его крепление вносят наибольшие осложнения при сборке и работе прибора.

Известные способы юстировки оптического волокна [1,2,3] включают перемещение конца оптического волокна относительно активной области активного элемента, например, относительно излучающей полоски инжекционного лазера, регистрацию передаваемого по оптическому волокну излучения контрольным фотодиодом и при максимальном значении регистрируемой мощности излучения крепление оптического волокна на монтажной поверхности. Для достижения неизменности вводимой мощности при механо-климатических нагрузках известны предложения [1,2] крепления в двух точках опоры на плоской монтажной поверхности: сначала к ближайшей к активному элементу опоре, а потом, окончательно, ко второй опоре. В патентах [1,2] крепление производят при помощи припоя. Хотя и подбирают используемые материалы с близкими термическими коэффициентами расширения (в дальнейшем "КТР"), но отличия КТР имеются, что приводит к изменению положения торца оптического волокна по отношению к излучающей полоске инжекционного лазера и снижению вводимого излучения при изменении температуры. Отмечено, что при креплении крепежное вещество желательно наносить в несколько приемов для учета усадки при затвердении. В результате получают весьма толстые слои между монтажной поверхностью и оптическим волокном, плохо выдерживающие механо-климатические нагрузки.

Наиболее близким является способ юстировки оптического волокна [3], включающий позиционирование торца оптического волокна и активной площадки оптического активного элемента путем перемещения относительно друг друга, нанесения крепежного вещества на закрепляемый участок оптического волокна и участок крепления на монтажной пластине, закрепление оптического активного элемента и оптического волокна при получении заданного значения мощности излучения.

В [3] предложено на монтажной поверхности выполнять V-образную ложбину высокой точности, в которую укладывают оптическое волокно, предварительно нанеся на поверхность V-образной ложбины и укладываемое оптическое волокно слой клеевого вещества. Следовательно, оптическое волокно имеет продольную опору с двух сторон в нижней своей части на жесткую монтажную поверхность. Позиционирование торца оптического волокна и активной площадки оптического активного элемента выполняют путем перемещения оптического активного элемента с помощью механического держателя.

Известен волоконно-оптический модуль [4], включающий оптический активный элемент, активная площадка которого оптически связана с торцом оптического волокна, закрепленного на поверхности монтажной пластины в крепежной области, а также корпус с закрепленными в нем монтажной пластиной, втулкой для впайки выводимого из корпуса оптического волокна, электрическими внешними выводами. Конец оптического волокна, находящийся вблизи оптического активного элемента, закреплен при помощи пайки между двух керамических пластин. Корпус состоит из большого числа элементов, выполненных из керамики. В керамическом основании закреплены электрические выводы. Оптический активный элемент и оптическое волокно закреплены на разных монтажных пластинах, что может приводить к изменению вводимой мощности при изменении температуры.

В то же время данная конструкция обеспечивает достаточно хорошую стабильность ввода (вывода) излучения, что достигается высокоточным изготовлением керамических деталей с жесткими допусками по размеру. Конструкция сложна для практической реализации.

Известен способ изготовления волоконно-оптического модуля [4], включающий юстировку оптического волокна, а именно позиционирование торца оптического волокна и активной площадки оптического активного элемента путем перемещения относительно друг друга, нанесение крепежного вещества по крайней мере на закрепляемый участок оптического волокна и участок крепления на монтажной пластине, закрепление оптического активного элемента и оптического волокна при получении заданного значения мощности излучения, а также закрепление в корпусе оптического активного элемента монтажной пластины, втулки для впайки выводимого из корпуса оптического волокна, электрических внешних выводов. Конец оптического волокна, находящийся вблизи оптического активного элемента, закреплен при помощи пайки между двух керамических пластин. Корпус состоит из элементов, выполненных из керамики. В керамическом основании закреплены электрические выводы.

В данной конструкции имеется большое число прецизионных деталей. Юстировка оптического волокна требует большого числа последовательных операций. Оптический активный элемент и оптическое волокно закреплены на разных монтажных пластинах, что может приводить к изменению вводимой мощности при изменении температуры. В то же время высокоточное изготовление деталей модуля обеспечивает достаточно хорошую стабильность ввода (вывода) излучения, но практическая реализация конструкции чрезвычайно сложна. Кроме того, отвод тепла от оптического активного элемента при повышенных температурах при помощи керамики недостаточен.

Выходные параметры волоконно-оптического модуля зависят от температурной стабильности всей конструкции волоконно-оптического модуля, включая узел крепления оптического волокна непосредственно перед оптическим активным элементом, а также от степени надежности крепления оптического волокна.

Раскрытие изобретения

В основу изобретения поставлена задача создания способа юстировки оптического волокна со стабилизированным положением оптического волокна относительно излучающей (приемной) площадки активного элемента и достижением постоянства передаваемой через оптическое волокно мощности излучения при повышенных механо-климатических нагрузках и, кроме того, с упрощением процесса юстировки оптического волокна.

В основу изобретения поставлена задача создания волоконно-оптического модуля со стабилизированным положением оптического волокна относительно излучающей (приемной) площадки активного элемента и достижением постоянства передаваемой через оптическое волокно мощности излучения и соответственно стабильности параметров модуля в целом при повышенных механо-климатических нагрузках и, кроме того, с упрощением процессов юстировки оптического волокна и сборки всего изделия в целом.

В основу изобретения поставлена задача создания способа изготовления волоконно-оптического модуля со стабилизированным положением оптического волокна относительно излучающей (приемной) площадки активного элемента и достижением постоянства передаваемой через оптическое волокно мощности излучения и соответственно стабильности параметров модуля в целом при повышенных механо-климатических нагрузках и, кроме того, с упрощением процессов юстировки оптического волокна и сборки всего изделия в целом.

В соответствии с изобретением поставленная задача в первом объекте изобретения решается тем, что предложен способ юстировки оптического волокна, включающий нанесение крепежного вещества по крайней мере на закрепляемый участок оптического волокна и участок крепления на монтажной пластине, позиционирование торца оптического волокна и активной площадки оптического активного элемента путем перемещения относительно друг друга, закрепление оптического активного элемента и оптического волокна при получении заданного значения мощности излучения, передаваемого по оптическому волокну, причем в качестве крепежного вещества выбирают клеевое вещество, на плоскую монтажную поверхность вплотную и параллельно оптическому волокну с двух сторон от него укладывают по крайней мере два отрезка круглых стержней так, что круглых стержней так, что размер общей длины стержней вдоль оптического волокна получают в диапазоне от 0,5 мм до 10 мм, а клеевое вещество помещают по крайней мере в местах контакта стержней с оптическим волокном и монтажной поверхностью.

Оптимальным вариантом решения поставленной задачи является выбор размера общей длины стержней вдоль оптического волокна в диапазоне от 0,5 до 4 мм.

Отличиями предложенного способа юстировки являются, во-первых, обеспечение очень тонких слоев клеевого вещества в местах контакта по крайней мере четырех скрепляемых деталей (оптического волокна, по крайней мере двух стержней и монтажной поверхности), во-вторых, наличие между монтажной поверхностью и оптическим волокном дополнительных промежуточных элементов - стержней, выполненных из любых материалов, обеспечивающих достаточную жесткость соединения, т. е. характеризуемых отсутствием изменения конфигурации при креплении и при механо-климатических нагрузках во время работы, в-третьих, создаваемая конфигурация оптического волокна и стержней на монтажной поверхности, обеспечивающая отсутствие клеевой прослойки между оптическим волокном и монтажной поверхностью, а также отсутствие непосредственного контакта закрепляемого оптического волокна с монтажной поверхностью. Это позволило стабилизировать положение волокна относительно излучающей (приемной) площадки активного элемента при работе, при механо-климатических нагрузках и как следствие зарегистрировано постоянство передаваемой через оптическое волокно мощности излучения.

Стабилизированы другие параметры. Кроме того, предлагаемый способ не требует изготовления прецизионных деталей. Его технология весьма проста.

Поставленная задача достигается также тем, что оптическое волокно и оптический активный элемент размещены на монтажной поверхности одной и той же монтажной пластины. В таком случае при механо-климатических нагрузках не происходит относительного перемещения оптического волокна и оптического активного элемента, так как они перемещаются одинаково.

Поставленная техническая задача достигается еще и тем, что закрепление оптического волокна предложено проводить в два этапа: вначале наносят первый слой клеевого вещества и после его затвердения наносят второй слой клеевого вещества. При этом первый слой клеевого вещества предложено создавать быстротвердеющим. Это может быть осуществлено либо выбором состава клеевого вещества, либо при помощи известных способов ускорения затвердевания клеевого вещества, например с помощью воздействия на нанесенное клеевое вещество УФ-излучением. Причем данные слои клеевого вещества могут не обладать высокой прочностью. Второй слой клеевого вещества выбирают высокопрочным. Двухэтапное нанесение клеевого вещества (быстротвердеющий первый слой, высокопрочный второй слой) в совокупности позволяют получить высоконадежную фиксацию оптического волокна и получить значительно лучшие результаты по стабилизации мощности излучения, передаваемой по оптическому волокну.

Кроме того, стержни предложено выполнять из любого материала, обеспечивающего достаточную жесткость соединения оптического волокна с монтажной поверхностью, т. е. устойчивость к термическим и механическим нагрузкам. Также предложено использовать стержни и закрепляемое оптическое волокно, выполненные из одного и того же оптического волокна, что значительно упрощает технологию юстировки.

Наилучшие результаты получены в случае расположения нижних частей боковых поверхностей закрепляемого оптического волокна на стержнях, а стержней - на монтажной поверхности.

Поставленная техническая задача во втором объекте изобретения решается тем, что предложен волоконно-оптический модуль, включающий оптический активный элемент, активная площадка которого оптически связана с торцом оптического волокна, закрепленного на поверхности монтажной пластины в крепежной области, а также корпус с закрепленными в нем монтажной пластиной, втулкой для впайки выводимого из корпуса оптического волокна, электрическими внешними выводами, причем в качестве крепежного вещества выбрано клеевое вещество, крепежная область выполнена из по крайней мере двух отрезков круглых стержней, расположенных с двух сторон оптического волокна на поверхности монтажной пластины, а клеевое вещество помещено по крайней мере в местах контакта стержней с оптическим волокном и монтажной поверхностью, причем размер общей длины стержней вдоль оптического волокна выбран в диапазоне от 0,5 до 10 мм.

Лучшие результаты могут быть получены при выборе размера общей длины стержней вдоль оптического волокна в диапазоне от 0,5 до 4 мм.

Проведены механо-климатические испытания различных модификаций предложенного волоконно-оптического модуля, корпуса которых были выполнены из различных материалов, имеющих различные модификации электрических выводов. Показано, что предложенный волоконно-оптический модуль с предложенным узлом крепления оптического волокна обеспечивает передачу заданной мощности излучения по оптическому волокну при различиях коэффициента термического расширения (далее КТР) материалов, используемых в конструкциях модулей, в пределах не более 20%, в том числе при достаточно высоких механо-климатических нагрузках. При сравнительных испытаниях волоконно-оптических модулей, при изготовлении которых использован какой-либо другой способ юстировки оптического волокна (см., например, способы по [1]), выяснено, что достигнуть стабильной передачи заданной мощности излучения по оптическому волокну при различиях КТР используемых материалов более 5% не представляется возможным.

Поставленная задача достигается также тем, что оптическое волокно и оптический активный элемент размещены на монтажной поверхности одной и той же монтажной пластины. В таком случае при механо-климатических нагрузках не происходит относительного перемещения оптического волокна и оптического активного элемента, так как они перемещаются одинаково.

Поставленная техническая задача достигается еще и тем, что для закрепления оптического волокна предложено двухслойное крепление: вначале первый слой клеевого вещества и после его затвердения второй слой клеевого вещества. При этом первый слой клеевого вещества предложено создавать быстротвердеющим. Это может быть осуществлено либо выбором состава клеевого вещества, либо при помощи известных способов ускорения затвердевания клеевого вещества, например с помощью воздействия на нанесенное клеевое вещество УФ-излучением. Причем данные слои клеевого вещества могут не обладать высокой прочностью. Второй слой клеевого вещества выбран высокопрочным. Двухэтапное нанесение клеевого вещества (быстротвердеющий первый слой, высокопрочный второй слой) в совокупности позволяют получить высоконадежную фиксацию оптического волокна и получить значительно лучшие результаты по стабилизации мощности излучения, передаваемой по оптическому волокну.

Кроме того, стержни предложено выполнять из любого материала, обеспечивающего достаточную жесткость соединения оптического волокна с монтажной поверхностью, т. е. устойчивость к термическим и механическим нагрузкам. Также предложено использовать стержни из такого же самого оптического волокна, которое закрепляют, что значительно упрощает технологию юстировки.

Наилучшие результаты получены в случае расположения нижних частей боковых поверхностей закрепляемого оптического волокна на стержнях, а стержней - на монтажной поверхности.

Поставленная задача решается тем, что детали корпуса предложено выполнять из материалов, различие КТР которых не превышает 20%.

В одной из модификаций волоконно-оптического модуля предложено основание и стенки корпуса выполнять из керамики, а дополнительные стенки корпуса и втулку для крепления вывода оптического волокна выполнять из ковара, втулку размещать в отверстии стенок из ковара, а электрические внешние выводы формировать ленточными, плоскими, с мало окисляемым металлическим покрытием (например, серебро, золото, никель и т.д.), причем они помешены последовательно на внутренних частях основания корпуса, внутри керамических стенок и основания корпуса и на внешних частях указанного корпуса. В таком корпусе возможно сокращение различий в КТР используемых материалов до 10%, что позволяет в большей степени обеспечить стабилизацию мощности излучения, передаваемого по оптическому волокну.

В волоконно-оптическом модуле монтажная пластина может быть выполнена из материала с высокой теплопроводностью. Кроме того, в одном случае монтажная пластина может быть закреплена на внутренней поверхности корпуса, в другом случае монтажная пластина может быть установлена на поверхности микрохолодильника, который закреплен на внутренней поверхности корпуса. Все это также позволяет обеспечить стабилизацию мощности излучения, передаваемого по оптическому волокну.

Поставленная техническая задача в третьем объекте изобретения решается тем, что предложен способ изготовления волоконно-оптического модуля, включающий юстировку оптического волокна, а именно нанесение крепежного вещества по крайней мере на закрепляемый участок оптического волокна и участок крепления на монтажной пластине, позиционирование торца оптического волокна и активной площадки оптического активного элемента путем перемещения относительно друг друга, закрепление оптического активного элемента и оптического волокна при получении заданного значения мощности излучения, а также закрепление в корпусе оптического активного элемента, монтажной пластины, втулки для впайки выводимого из корпуса оптического волокна, электрических внешних выводов, причем в качестве крепежного вещества выбирают клеевое вещество, на плоскую монтажную поверхность вплотную и параллельно оптическому волокну с двух сторон от него укладывают по крайней мере два отрезка круглых стержней так, что размер общей длины стержней вдоль оптического волокна получают в диапазоне от 0,5 мм до 10 мм, а клеевое вещество помещают по крайней мере в местах контакта стержней с оптическим волокном и монтажной поверхностью.

Оптимальным вариантом решения поставленной задачи является выбор размера общей длины стержней вдоль оптического волокна в диапазоне от 0,5 до 4 мм.

Отличием предложенного способа изготовления волоконно-оптического модуля является использование предложенного способа крепления оптического волокна, который позволил стабилизировать положение волокна относительно излучающей (приемной) площадки активного элемента при работе модуля, в том числе при механо-климатических нагрузках. Это привело к постоянству передаваемой через оптическое волокно мощности излучения и стабилизации других параметров модуля. Кроме того, значительно упрощена технология изготовления модуля, сокращено число деталей, не требуется изготовления прецизионных деталей.

Поставленная задача достигается также тем, что оптическое волокно и оптический активный элемент размещены на монтажной поверхности одной и той же монтажной пластины. В таком случае при механо-климатических нагрузках не происходит относительного перемещения оптического волокна и оптического активного элемента, так как они перемещаются одинаково.

Поставленная техническая задача достигается еще и тем, что закрепление оптического волокна предложено проводить в два этапа: вначале наносят первый слой клеевого вещества и после его затвердения наносят второй слой клеевого вещества. При этом первый слой клеевого вещества предложено создавать быстротвердеющим. Это может быть осуществлено либо выбором состава клеевого вещества, либо при помощи известных способов ускорения затвердевания клеевого вещества, например, с помощью воздействия на нанесенное клеевое вещество УФ-излучением. Причем данные слои клеевого вещества могут не обладать высокой прочностью. Второй слой клеевого вещества выбирают высокопрочным. Двухэтапное нанесение клеевого вещества (быстротвердеющий первый слой, высокопрочный второй слой) в совокупности позволяют получить высоконадежную фиксацию оптического волокна и получить значительно лучшие результаты по стабилизации мощности излучения, передаваемой по оптическому волокну.

Кроме того, стержни предложено выполнять из любого материала, обеспечивающего достаточную жесткость соединения оптического волокна с монтажной поверхностью, т. е. устойчивость к термическим и механическим нагрузкам. Также предложено использовать стержни и закрепляемое оптическое волокно, выполненными из одного и того же самого оптического волокна, что значительно упрощает технологию юстировки.

Наилучшие результаты получены в случае расположения нижних частей боковых поверхностей закрепляемого оптического волокна на стержнях, а стержней - на монтажной поверхности.

Поставленная задача решается тем, что детали корпуса предложено выполнять из материалов, различие КТР которых не превышает 20%.

Для достижения различий в КТР используемых материалов до 10% предложено при изготовлении волоконно-оптического модуля основание и стенки корпуса выполнять из керамики, а дополнительные стенки корпуса и втулку для крепления вывода оптического волокна выполнять из ковара, втулку размещать в отверстии стенок из ковара, а электрические внешние выводы формировать ленточными, плоскими, с мало окисляемым металлическим покрытием (например, серебро, золото, никель и т.д.), и помещать указанные выводы последовательно на внутренних частях основания корпуса, внутри керамических стенок и основания корпуса и на внешних частях указанного корпуса. Такой способ изготовления волоконно-оптического модуля позволил обеспечить стабилизацию мощности излучения, передаваемого по оптическому волокну.

Поставленная задача решается также тем, что монтажную пластину выполняют из материала с высокой теплопроводностью. Кроме того, в одном случае монтажная пластина может быть закреплена на внутренней поверхности корпуса, в другом случае монтажная пластина может быть установлена на поверхности микрохолодильника, который закреплен на внутренней поверхности корпуса. Все это также позволяет обеспечить стабилизацию мощности излучения, передаваемого по оптическому волокну.

Совокупность существенных отличительных признаков предложенных способа юстировки оптического волокна, волоконно-оптического модуля и способа изготовления волоконно-оптического модуля в соответствии с формулой изобретения определила их основные достоинства: стабилизировано положение оптического волокна относительно излучающей (приемной) площадки активного элемента, достигнуто постоянство передаваемой через оптическое волокно мощности излучения при повышенных механо-климатических нагрузках и, кроме того, упрощены процесс юстировки оптического волокна и сборка всего волоконно-оптического модуля в целом.

Техническая реализация объектов изобретения основана на известных базовых технологических процессах, которые к настоящему времени хорошо разработаны и широко применяются при изготовлении волоконно-оптических модулей и узлов крепления оптического волокна.

Краткое описание чертежей

Настоящее изобретение поясняется чертежами, изображенными на фиг. 1 - 5.

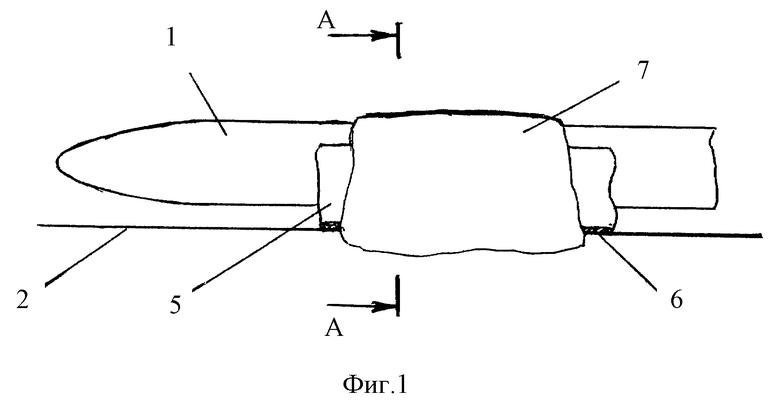

На фиг.1 схематично изображен вид сбоку соединения оптического волокна и монтажной пластины.

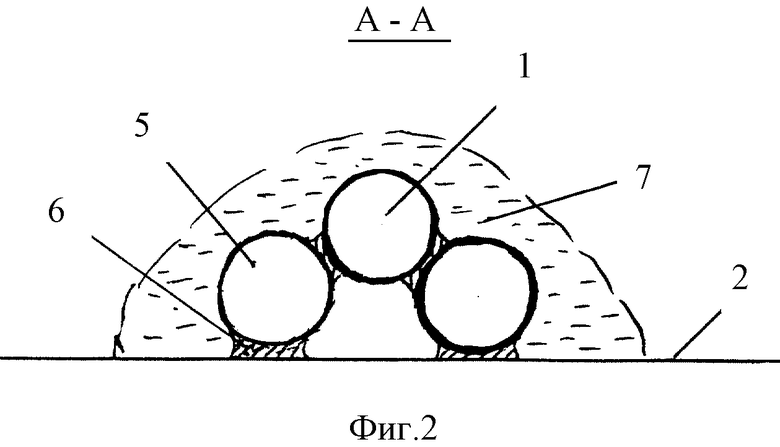

На фиг.2 схематично изображено поперечное сечение соединения оптического волокна и монтажной пластины.

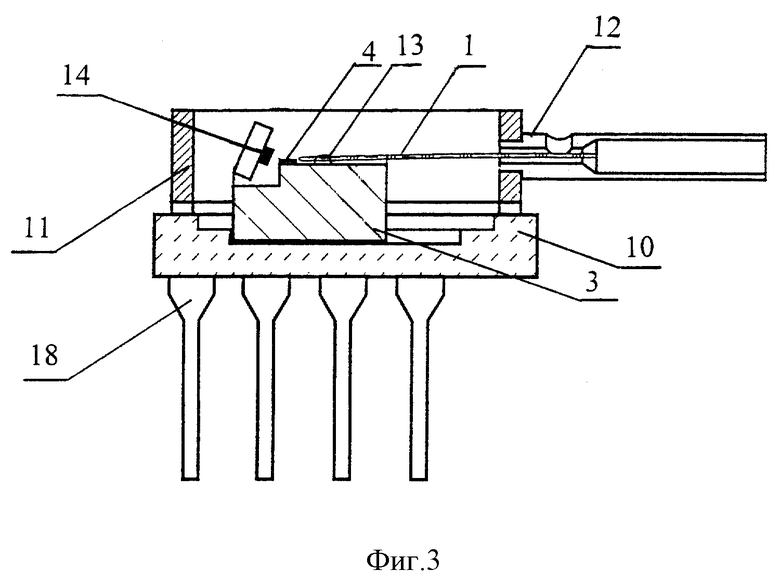

На фиг.3 схематично изображен вид сбоку волоконно-оптического модуля.

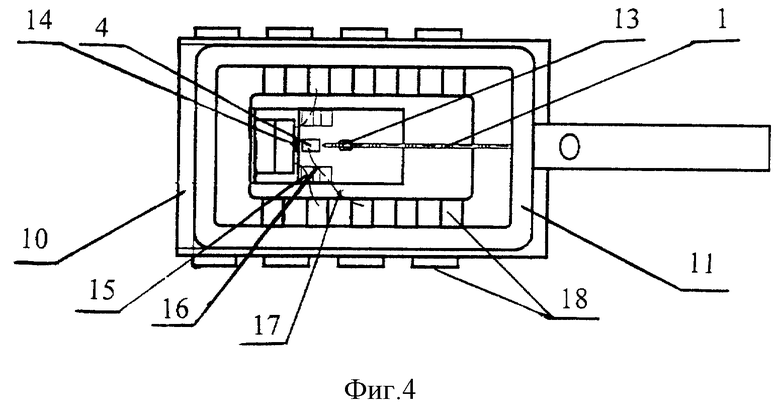

На фиг.4 схематично изображен вид сверху волоконно-оптического модуля.

На фиг.5 изображен внешний вид волоконно-оптического модуля (ксерокопия фотографии).

Варианты осуществления изобретения

В дальнейшем изобретение поясняется описанием конкретных исполнений со ссылками на прилагаемые фиг. 1-5. Приведены примеры исполнения, позволившие получить лучшие результаты, но они не являются единственными.

Предлагаемый способ юстировки оптического волокна выполняли следующим образом. Оптическое волокно 1 закрепляли в механическом держателе (на фигурах не показан). На монтажной поверхности 2 монтажной пластины 3 устанавливали оптический активный элемент 4 (см. фиг. 1). Закрепление конца оптического волокна 1 на монтажной поверхности 2 производили следующим образом. На поверхность оптического волокна 1, поверхности используемых при закреплении стержней 5 и на монтажную поверхность 2 по крайней мере в местах будущего контакта наносили тонкий слой клея (в несколько мкм). При установке на монтажной поверхности 2 закрепляемого конца оптического волокна вдоль него с каждой из его двух боковых сторон помещали по крайней мере по одному стержню 5 (см. фиг.2) так, чтобы оптическое волокно 1 нижней частью своих боковых поверхностей касалось только стержней 5, а стержни 5 контактировали с монтажной поверхностью 2. В данном конкретном примере стержни 5 были выполнены из того же самого оптического волокна, что закрепляемое оптическое волокно 1, длиной по 3 мм. Заметим, что не желательно, чтобы диаметр стержней на много отличался от диаметра закрепляемого оптического волокна. Уложено было по одному с каждой стороны закрепляемого оптического волокна. Механический держатель с оптическим волокном 1 и монтажную пластину 3 с оптическим активным элементом 4 перемещали друг относительно друга. Во время получения заданной мощности излучения, передаваемой по оптическому волокну 1, прижимали друг к другу скрепляемые детали и после этого облучали УФ-излучением для быстрого затвердевания клеевых прослоек 6 (например, для прослоек из фиссурита время затвердения порядка одной минуты без облучения) между стержнями 5 и оптическим волокном, а также между стержнями 5 и монтажной пластиной 3. Далее на всю конструкцию узла соединения оптического волокна 1 с монтажной пластиной 3 наносили второй слой высокопрочного клея 7 (например, эпоксидную смолу типа ВК-6, но с длительным временем затвердения), обеспечивая тем самым высоконадежную фиксацию оптического волокна 1.

Волоконно-оптический модуль, модификация которого изображена на фиг.3, является передающим модулем и состоит из корпуса 8, имеющего основание 9 из корундовой керамики, стенки 10 из корундовой керамики, дополнительные стенки 11 из ковара, с одной стороны которых впаяна втулка 12 для вывода оптического волокна 1. На внутренней части основания 9 закреплена монтажная пластина 3 из меди. На ее противоположной поверхности 2, являющейся монтажной, закреплены оптический активный элемент 4, например инжекционный лазер, и оптическое волокно 1. Область 13 обозначает область крепления оптического волокна 1, а именно монтажная пластина 3 (ее монтажная поверхность 2) клеевой прослойкой 6 соединена с двумя стержнями 5, которые размещены вдоль закрепляемого оптического волокна и в свою очередь соединены клеевой прослойкой 6 с закрепляемым оптическим волокном 1. Стержни выполнены по 3 мм длиной каждый из оптического волокна, идентичного закрепляемому. Контрольный фотодиод 14 установлен со стороны грани оптического активного элемента 4, противоположной его выходной грани, находящейся напротив торца оптического волокна 1. Сверху корпус 8 закрывается герметично крышкой (на фигурах не показана). На монтажной поверхности 2 сформированы области 15 для присоединения электрических выводов 16 от инжекционного лазера, от контрольного фотодиода и электрические выводы 17 для соединения областей 15 с внешними электрическими выводами 18. Внешние электрические выводы 18 выполнены в виде ленточных металлических полосок, которые покрыты никелем. В общем случае они должны быть защищены антикоррозийным покрытием, т.е. золотом или серебром, или никелем и т.д. Они последовательно расположены на внутренних частях основания 9 корпуса 8, запрессованы между корундовыми керамическими стенками 10 и основанием 9 корпуса 8, помещены на внешних частях корпуса 8, а также имеют свободные части для внешнего подсоединения.

При изготовлении рассмотренной модификации волоконно-оптического модуля при юстировке оптического волокна 1 с последующим его закреплением на монтажной пластине 3 был использован способ юстировки, изложенный выше. Юстировка оптического волокна с закреплением на монтажной поверхности обычно проводится за 3 - 5 мин. Процесс всей сборки модуля достаточно быстр и прост. Возможны другие модификации выполнения предложенных способов и конструкции волоконно-оптического модуля, которые отражены в предшествующей главе.

Нами были получены следующие параметры приемного волоконно-оптического модуля: выходная мощность Pвых, равной 1 мВт в диапазоне температур от 20 до 70oC. Нестабильность выходной мощности в указанном диапазоне не превышала 3%.

Следовательно, решена поставленная задача - получена надежная конструкция модуля со стабильным положением торца оптического волокна по отношению к оптическому активному элементу, что обеспечило постоянство мощности излучения, передаваемой по оптическому волокну, при различных внешних воздействиях: вибрациях, изменениях температур внешней среды в широком диапазоне.

Промышленная применимость

Предложенные волоконно-оптические модули используются в системах связи, являясь важной частью оптических коммуникационных систем, при создании лазерного технологического оборудования, медицинского оборудования, контрольно-измерительных устройств и т.д.

Литература

1. Патент РФ 1757345 (КУРЛЕНКОВ С.С.), 18.06.1990, G 02 В 6/42

2. Патент США 4,997,253 (TEKTRONIX, INC.), 05.03.1991, 350/96.20, G 02 В 6/36

3. Патент США 4,768,199 (SIEMENS AG), 30.08.1988, 372/36, H 01 S 3/19

4. Патент США 4,722,586 (TEKTRONIX, INC.), 02.02.1988, 350/96.20, G 02 В 6/36

5. Патент Франции 2 658 923 (TEKTRONIX, INC.), 12.04.1985, G 02 В 6/42к

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКОГО ПЕРЕДАЮЩЕГО МОДУЛЯ | 2001 |

|

RU2201025C2 |

| ОПТИЧЕСКИЙ ПЕРЕДАЮЩИЙ МОДУЛЬ | 2001 |

|

RU2201024C2 |

| СПОСОБ СБОРКИ ОПТИЧЕСКОГО ВОЛОКНА С КОРПУСНЫМИ ДЕТАЛЯМИ | 2021 |

|

RU2790815C2 |

| СПОСОБ СБОРКИ ОПТИЧЕСКОГО ВОЛОКНА С КОРПУСНЫМИ ДЕТАЛЯМИ И КОНСТРУКЦИЯ ВОЛОКОННО-ОПТИЧЕСКОГО ГЕРМЕТИЧНОГО РАЗЪЕМА НА ОСНОВЕ СПОСОБА | 2020 |

|

RU2758774C1 |

| ОПТИЧЕСКИЙ МОДУЛЬ | 2010 |

|

RU2500003C2 |

| СПОСОБ СБОРКИ ОПТИЧЕСКОГО ПЕРЕДАЮЩЕГО МОДУЛЯ | 1992 |

|

RU2022429C1 |

| ОПТИЧЕСКИЙ ПЕРЕДАЮЩИЙ МОДУЛЬ | 1992 |

|

RU2019013C1 |

| ОПТИЧЕСКИЙ ДАТЧИК И СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНОГО ИЗОБРАЖЕНИЯ | 2001 |

|

RU2218084C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ КАБЕЛЬ ДЛЯ МНОГОКАНАЛЬНОГО АКУСТООПТИЧЕСКОГО ПЕРЕКЛЮЧАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2193788C1 |

| ЛАЗЕРНЫЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2688888C1 |

Использование: в системах связи, при создании лазерного технологического оборудования, медицинского оборудования, контрольно-измерительных устройств и т.д. На плоской монтажной поверхности укладывают вдоль закрепляемого оптического волокна в нижней части его боковых сторон по крайней мере по одному отрезку стержня с каждой стороны. Клей помещают по крайней мере в местах контакта стержней с оптическим волокном и монтажной поверхностью. Размер общей длины стержней вдоль оптического волокна составляет 0,5-10 мм. Упрощен процесс юстировки. В диапазоне изменения температур от 20 до 70°С получена нестабильность выходной мощности не более 3%. 3 с. и 34 з.п.ф-лы, 5 ил.

| US 4768199 A, 30.08.1988 | |||

| US 4722586 A, 02.02.1988 | |||

| US 4184741 A, 22.01.1980 | |||

| Устройство для стыковки волоконного световода с излучателем | 1983 |

|

SU1144077A1 |

Авторы

Даты

2001-05-27—Публикация

2000-08-22—Подача