Изобретение относится к способам проведения тепловой обработки (выпаривания) и концентрирования текучих продуктов с использованием различного оборудования.

По заявляемому способу тепловой обработке с выпариванием могут подвергаться любые текучие продукты и смеси.

Выпаривание (концентрирование), как технологическая операция, представляет собой удаление из сложного продукта излишнего количества наиболее летучих компонентов, в частности воды или других растворителей, и применяется для придания продукту требуемого состава и желаемых физико-химических свойств, в том числе необходимых реологических свойств. Как правило, выпаривание сопровождается нагреванием концентрируемого продукта.

Традиционные и широко применяемые способы выпаривания текучих продуктов сочетают их нагревание через поверхность теплообмена с испарением летучего компонента в окружающую газовую среду. Поверхностью теплообмена при осуществлении процесса может служить стенка емкости с продуктом или поверхность погруженного внутрь емкости нагревательного элемента произвольной конструкции.

Простейший и широко применяемый способ выпаривания осуществляется за счет кипения продукта на нагретой поверхности (Патент RU 2067016, МПК B01D 1/22, опубл. 27.09.1996 г.). При этом пар самопроизвольно покидает выпарное устройство за счет своего избыточного давления. При всей своей простоте и компактности оборудования такой метод выпаривания имеет ряд недостатков.

Для обеспечения высокой скорости процесса при небольшой поверхности теплообмена необходимо поддерживать высокую температуру нагревателя или стенки сосуда. Но при высокой вязкости обрабатываемого продукта конвективный тепломассообмен сильно затруднен, и это приводит к значительному локальному перегреву продукта и образованию нагара, что отрицательно сказывается на качестве готового продукта. Кроме того, имеется значительное количество жидких продуктов, склонных к пенообразованию. Испарение летучего компонента внутрь такого продукта при его кипении неизбежно приводит к обильному образованию пены, которая тоже ухудшает тепломассообмен со всеми вытекающими последствиями, а также способна заполнить всю выпарную емкость вплоть до выливания из нее.

Технически более продвинутым вариантом выпаривания является осуществление кипения при пониженном давлении. Известен способ выпаривания (Патент RU 2432537, МПК F26B 9/06, F26B 5/04, опубл. 27.10.2011), который позволяет в значительной степени снять проблему нагара и перегрева продукта, но требует значительно более сложного и дорогостоящего оборудования. Выпаривание таким способом пенящихся продуктов также вызывает дополнительные технические трудности. Кроме того, значительное понижение температуры кипения требует значительного вакуума и применения хладоносителя для конденсации паров, а это, в свою очередь, сказывается на повышении себестоимости готового продукта.

Известен ряд методов, в которых испарение летучего компонента осуществляется без кипения, за счет контакта продукта с «сухой» газовой средой. Для эффективной работы этих методов требуется значительная свободная поверхность продукта и низкое относительное давление паров удаляемого компонента (для паров воды - относительная влажность) над ней. При таком способе выпаривания подогрев продукта обычно выполняется либо произвольным твердотельным нагревателем, либо за счет контакта продукта с подогреваемой газовой средой. А для обеспечения достаточной скорости протекания процесса выпаривания требуется выполнять его в специальных выпарных устройствах, принудительно создающих значительную площадь контакта продукта с газовой средой.

По способу создания свободной поверхности продукта выпарные устройства можно разделить на следующие классы:

- капельные выпарные аппараты (или градирни);

- пузырьковые или барботажные выпарные аппараты;

- пленочные выпарные аппараты, в которых свободная поверхность продукта образуется при его пленочном течении по элементам конструкции выпарного устройства (Патент RU 2223130, МПК B01D 1/22, опубл. 10.02.2011 г., Патент RU 2425708, МПК B01D 1/22, опубл. 10.08.2011, Патент US 6146493, МПК B01D 1/22, опубл. 14.11.2000 г.).

Пленочный аппарат по патенту RU 2223130, как и выпарные устройства всех перечисленных классов, позволяет осуществить выпаривание без процесса кипения, а значит при более низкой температуре. При этом для понижения температуры испарения необходимо принудительно удалять пары, обеспечивая циркуляцию газовой среды над поверхностью продукта.

При замкнутой циркуляции газовой среды через выпарное устройство газ необходимо осушать, а осушение, в свою очередь, требует дополнительного оборудования и применения хладоносителя для конденсации пара, что негативно сказывается на себестоимости продукта.

Если же допускается незамкнутая циркуляция газовой среды и выпарное устройство продувается атмосферным воздухом, то во избежание загрязнения продукта возникает необходимость тщательной очистки приточного воздуха, что также требует дополнительного оборудования и повышает себестоимость продукта. А если выпариваемый компонент - вода, переменная влажность приточного атмосферного воздуха будет неизбежно сказываться на режиме испарения и для его стабилизации опять-таки потребуется дополнительное оборудование кондиционирования воздуха.

Есть и «индивидуальные» недостатки, присущие перечисленным классам выпарных устройств. Применение капельных выпарных аппаратов при достаточно высокой вязкости и сложных реологических свойствах продукта затруднено. Барботажные выпарные аппараты не подходят для обильно пенящихся продуктов. Пленочные выпарные аппараты более громоздки и металлоемки.

Наиболее близким техническим решением является способ тепловой обработки текучих продуктов и устройство для его осуществления (Патент RU 2267350, В01J 8/10, В01J 19/18, опубл. 10.01.2006 г.).

В данном способе и устройстве обработку проводят с помощью тепла, возникающего при жидком трении, которое создают путем механической принудительной циркуляции продукта в устройстве для тепловой обработки, по крайней мере, с одним механическим нагревателем.

Недостатком данного способа и устройства, предложенного для его реализации, является то, что в них не предусмотрены технические средства для эффективного выпаривания продукта, что очень затрудняет тепловую обработку продукта при температуре, близкой к температуре кипения, и не позволяет нагревать и выпаривать обильно пенящиеся продукты.

Задачей, решаемой предлагаемым изобретением, является разработка способа тепловой обработки с выпариванием высоковязких и пенящихся продуктов, позволяющего получать продукты высокого качества, и разработка компактного и высокопроизводительного устройства для реализации этого способа.

Поставленная задача решается с помощью способа выпаривания текучих продуктов, включающего циркуляцию продукта, находящегося в емкости, и его нагревание.

Циркуляцию продукта проводят через выпарной контур, который включает по крайней мере один насос для забора продукта из емкости и обеспечения его циркуляции в выпарном контуре, по крайней мере один нагреватель для обеспечения подогрева продукта в выпарном контуре и по крайней мере одно инжекторное устройство для обратного впрыска продукта в емкость и соединенные последовательно трубопроводами, из емкости в выпарной контур принудительно забирают часть продукта, нагревают его в нагревателе выпарного контура и впрыскивают нагретый продукт обратно в верхнюю часть емкости над поверхностью продукта.

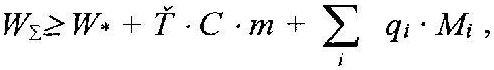

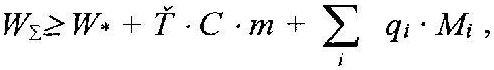

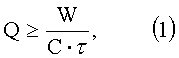

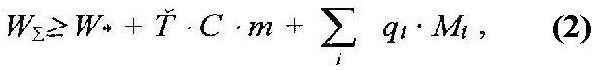

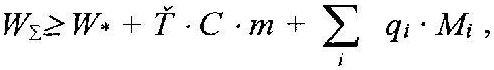

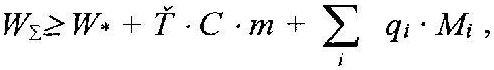

Предпочтительно суммарно выделяемая нагревателями мощность в выпарном контуре на стадии выпаривания продукта удовлетворяет условию:

где WΣ - суммарно выделяемая нагревателями мощность (Вт), W∗ - суммарная мощность тепловых потерь (Вт), Ť - скорость нагрева продукта (град/с), C - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются выпариваемые компоненты продукта, qi - удельная теплота испарения i-того компонента (Дж/кг), Mi - требуемая скорость его испарения при температуре осуществления процесса (кг/с). На стадии выпаривания продукта скорость его нагрева Ť зависит от течения процесса выпаривания, то есть от последнего компонента неравенства.

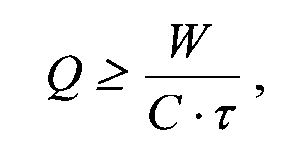

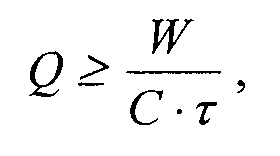

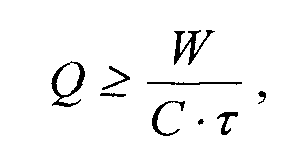

Предпочтительно, для устранения перегрева продукта нагреватель удовлетворяет требованию:

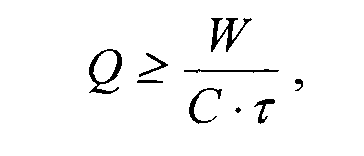

где Q - мгновенный массовый расход продукта через нагреватель (кг/с), W - мощность, выделяемая нагревателем (Вт), C - теплоемкость продукта (Дж/(кг·град)), τ=T-T0 - максимальный допустимый перегрев продукта относительно температуры в емкости (град), T0 - температура продукта в емкости, а T - температура на выходе из выпарного контура.

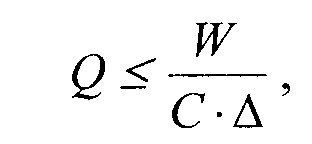

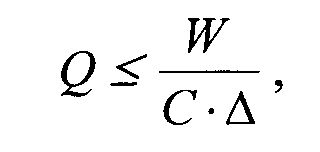

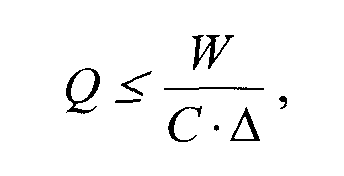

Предпочтительно нагреватель удовлетворяет требованию:

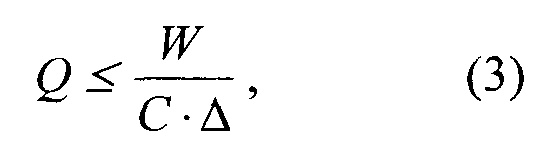

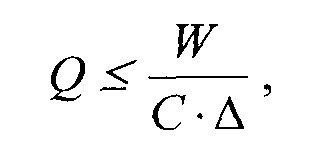

где Q - мгновенный массовый расход продукта через нагреватель (кг/с), W - мощность, выделяемая нагревателем (Вт), C - теплоемкость продукта (Дж/(кг·град)), Δ=T-T0 - минимальный допустимый перегрев продукта относительно температуры в емкости (град), Т0 - температура продукта в емкости, Т - температура на выходе из выпарного контура.

Предпочтительно в емкости поддерживают вакуум при выпаривании продукта.

Предпочтительно емкость при выпаривании продукта вентилируют сухими газом или воздухом.

Поставленная задача решается также с помощью устройства для выпаривания текущих продуктов, включающего емкость с входными и выходными отверстиями, нагреватель.

Устройство включает по крайней мере один выпарной контур, который включает по крайней мере один насос для забора продукта из емкости и обеспечения его циркуляции в контуре, по крайней мере один нагреватель для обеспечения подогрева продукта в выпарном контуре и по крайней мере одно инжекторное устройство для обратного впрыска продукта в емкость и соединенные последовательно трубопроводами, инжекторное устройство установлено в верхней части емкости выше уровня наполнения ее продуктом.

Предпочтительно суммарно выделяемая нагревателями мощность в выпарном контуре на стадии выпаривания продукта удовлетворяет условию:

где WΣ - суммарно выделяемая нагревателями мощность (Вт), W∗ - суммарная мощность тепловых потерь (Вт), Ť - скорость нагрева продукта (град/с), C - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются выпариваемые компоненты продукта, qi - удельная теплота испарения i-того компонента (Дж/кг), Mi - требуемая скорость его испарения при температуре осуществления процесса (кг/с).

Предпочтительно, для устранения перегрева продукта нагреватель удовлетворяет требованию:

где Q - мгновенный массовый расход продукта через нагреватель (кг/с), W - мощность, выделяемая нагревателем (Вт), C - теплоемкость продукта (Дж/(кг·град)), τ=T-Т0 - максимальный допустимый перегрев продукта относительно температуры в емкости (град), T0 - температура продукта в емкости, а T - температура на выходе из выпарного контура.

Предпочтительно нагреватель удовлетворяет требованию:

где Q - мгновенный массовый расход продукта через нагреватель (кг/с), W - мощность, выделяемая нагревателем (Вт), C - теплоемкость продукта (Дж/(кг·град)), Δ=T-T0 - минимальный допустимый перегрев продукта относительно температуры в емкости (град), T0 - температура продукта в емкости, T - температура на выходе из выпарного контура.

Предпочтительно в качестве инжекторного устройства используют дождевальное устройство или клапан с дождевальной насадкой или без нее, форсунку регулируемого расхода или закрепленный на верхней стенке емкости регулируемый клапан или дроссель с образованием зазора между инжекторным устройством и поверхностью продукта в технологической емкости.

Предпочтительно насос и нагреватель в выпарном контуре выполнены в виде единого устройства.

Предпочтительно инжекторное устройство одновременно является гидравлическим дросселем для создания в выпарном контуре избыточного давления и предотвращения закипания продукта в нем.

Предпочтительно инжекторное устройство снабжено клапаном для регулировки давления в выпарном контуре и приращения температуры продукта в нем.

Предпочтительно на входе в выпарной контур установлен фильтр-отделитель кусковых включений в выпариваемом продукте.

Предпочтительно в крышке технологический емкости установлен сапун.

Предпочтительно технологическая емкость снабжена перемешивающим устройством.

Предпочтительно технологическая емкость в верхней ее части соединена с вакуумной линией отвода пара.

Предпочтительно вакуумная линия включает конденсатор пара.

Предпочтительно верхняя часть емкости над продуктом соединена с замкнутым или незамкнутым контуром вентиляции.

Предпочтительно контур вентиляции включает вентилятор и как минимум одно устройство кондиционирования газа или воздуха.

Предпочтительно устройство для кондиционирования включает очистной фильтр и/или осушитель.

В предлагаемом способе выпаривания (концентрирования) текучих продуктов, использующем циркуляцию продукта через выпарной контур, помимо необходимых трубопроводов используются следующие элементы:

- как минимум один насос для забора продукта из емкости и обеспечения его циркуляции в контуре;

- как минимум одно инжекторное устройство для обратного впрыска продукта в емкость;

- как минимум один нагреватель для обеспечения дополнительного подогрева продукта в контуре и интенсификации процесса испарения.

Для обеспечения возможности выпаривания продуктов с кусочными включениями па входе в выпарной контур может устанавливаться также фильтр-отделитель кусочных включений.

Инжекторное устройство выпарного контура устанавливается в верхней части емкости выше уровня наполнения ее продуктом. Тип инжекторного устройства выбирается в зависимости от свойств продукта. Это может быть дождевальное устройство, форсунка или просто закрепленный на верхней стенке емкости регулируемый клапан. Минимальный необходимый зазор между инжекторным устройством и поверхностью продукта должен обеспечивать нормальное течение процесса выпаривания. Для каждого конкретного продукта он определяется опытным путем.

В качестве насосов и нагревателей могут использоваться любые устройства, известные из уровня техники.

Они выбираются так, чтобы обеспечить нормальное выполнение возложенных на них функций при имеющейся реологии продукта. Кроме того, вместо нагревателя либо обоих перечисленных устройств возможно использование устройства, выполняющего обе функции, а именно механического нагревателя по патенту RU 2267350, В01J 8/10, В01J 19/18, опубл. 10.01.2006 г., причем такой вариант реализации выпарного контура дает дополнительные преимущества.

Элементы выпарного контура, включая трубопроводы, могут быть расположены как снаружи, так и внутри емкости с продуктом. Выбор расположения выпарного контура осуществляется при конструировании конкретной выпарной установки.

Для обеспечения однородности продукта емкость может быть снабжена перемешивающим устройством любого подходящего типа.

В зависимости от мощности и габаритов выпарной установки предлагаемого типа в ней может быть установлен один или несколько выпарных контуров циркуляции описанного типа. Под единичным выпарным контуром здесь подразумевается одновременно управляемый и согласованно функционирующий набор перечисленного выше необходимого оборудования вне зависимости от количества установленных в нем устройств каждого типа.

Процесс испарения идет непосредственно в емкости с поверхности или над поверхностью продукта. В связи с необходимостью удаления паров объем над поверхностью продукта сообщается с атмосферой, предпочтительно через клапан или сапун, либо вакуумируется, либо вентилируется осушенным газом или воздухом. Первые два перечисленных варианта подразумевают кипение продукта, а в схеме с вентиляцией емкости процесс кипения может и не использоваться.

Выпаривание проводят с помощью тепла, генерируемого нагревателем в выпарном контуре. Для устранения перегрева продукта нагреватель удовлетворяет требованию:

где Q - мгновенный массовый расход продукта через нагреватель (кг/с), W - мощность, выделяемая нагревателем (Вт), С - теплоемкость продукта (Дж/(кг·град)), а τ=T-T0 - максимальный допустимый перегрев продукта относительно температуры в емкости (град), т.е. T0 - температура продукта в емкости, а T - на выходе из контура, т.е. в инжекторном устройстве.

Предпочтительно использование механического нагревателя (Патент RU 2267350, В01J 8/10, В01J 19/18, опубл. 10.01.2006 г.), так как в нем отсутствует локальный перегрев продукта.

Поскольку нагрев проводится с целью выпаривания продукта, то суммарно выделяемая нагревателями мощность на стадии выпаривания удовлетворяет условию:

где WΣ - суммарно выделяемая нагревателями мощность (Вт), W∗ - суммарная мощность тепловых потерь (Вт), Ť - скорость нагрева продукта (град/с), C - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются выпариваемые компоненты продукта, qi - удельная теплота испарения i-того компонента (Дж/кг), Mi - требуемая скорость его испарения при температуре осуществления процесса (кг/с).

Принцип работы и преимущества предлагаемого способа выпаривания текучих продуктов могут быть продемонстрированы на примере нескольких реализаций способа и соответствующих им выпарных устройств.

Так, например, известны продукты (в частности, молочная и леденцовая карамель), содержание влаги в которых в конце выпаривания должно строго соответствовать определенному значению. Соответственно, выпаривание продукта должно завершаться по достижении этого значения. В условиях производства проводить экспресс-контроль концентрации влаги в горячем продукте аналитическим методом или с помощью весового контроля затруднительно. В то же время, имеется зависимость точки кипения продукта от его влажности, которая позволяет установить момент окончания выпаривания с помощью простого измерения температуры кипения при заданном давлении. Использующие этот факт технологии приготовления продуктов подразумевают выпаривание продукта с кипением. Чем меньше погрешность определения действительной температуры кипения продукта, тем стабильней будут его товарные характеристики, т.е. в конечном итоге выше качество.

Задача приготовления продуктов такого сорта со стабильно высоким качеством решается в наиболее простой в техническом отношении реализации предлагаемого способа. В этом варианте способа выпаривание продукта производится с кипением и самопроизвольным вытеснением пара в атмосферу. Для испарения влаги продукт принудительно забирается из емкости, подогревается в выпарном контуре и впрыскивается обратно в емкость через инжекторное устройство. За счет подогрева в контуре впрыскиваемый сверху продукт имеет более высокую температуру, чем тот, который находится в емкости.

Чтобы продукт кипел все-таки в емкости, а не в контуре, инжекторное устройство выполняется таким образом, чтобы служить одновременно гидравлическим дросселем, например, снабжается регулирующим клапаном, который позволяет создать в контуре избыточное давление, достаточное для предотвращения закипания продукта.

Если температура впрыскиваемого в емкость продукта превышает температуру кипения продукта при давлении в емкости, вышедший из инжекторного устройства, продукт вскипает. Процесс кипения прекращается достаточно быстро из-за снижения локальной температуры продукта в процессе испарения. Таким образом, кипеть может только продукт, находящийся в тонком поверхностном слое или в капельно-взвешенном состоянии. Пена при таком кипении практически не образуется, что позволяет проводить процесс без каких-либо затруднений даже для обильно пенящихся продуктов в отличие от других методов.

По предлагаемому способу, с помощью регулирования расхода через выпарной контур при заданной мощности нагрева в нем, было получено приращение температуры продукта в выпарном контуре в доли градуса. Это означает, что действительная температура кипения продукта лежит внутри этого перепада температуры и определяется с весьма высокой точностью. А использование в контуре механического нагревателя по патенту RU 2267350 позволяет при этом гарантировать отсутствие областей сильного локального перегрева и высокую однородность продукта. Таким образом, становится возможным точно установить момент окончания процесса выпаривания и получить продукт гарантированной влажности без использования весового контроля или аналитических методов.

Дополнительным условием надежного определения температуры кипения продукта при таком выпаривании является отсутствие вентиляции свободного пространства емкости. Доступ сухого воздуха в емкость должен быть затруднен, в то время как пар должен свободно покидать емкость. Герметизация емкости не требуется, достаточно просто держать ее закрытой и, если необходимо, установить на ней сапун.

Остаточное медленное кипение в поверхностном слое густого продукта может приводить к его микропористой структуре и к нежелательным отклонениям в его реологических и органолептических свойствах. Так молочная карамель в горячем состоянии приобретает вязкоупругие свойства, что нежелательно по технологии, а леденцовая карамель теряет прозрачность, приобретает молочный цвет и становится шершавой при рассасывании, т.е. теряет свои потребительские качества.

Чтобы избежать подобных нежелательных отклонений режим работы выпарного контура подбирают так, чтобы он удовлетворял условию:

где Q - мгновенный массовый расход продукта через нагреватель (кг/с), W - мощность, выделяемая нагревателем (Вт), C - теплоемкость продукта (Дж/(кг·град)), а Δ=T-T0 - минимальный допустимый перегрев продукта относительно температуры в емкости (град), определяемый опытным путем. При соблюдении указанного условия покинувший инжекторное устройство продукт интенсивно вскипает и успевает освободиться от внутренних пузырьков пара еще в капельно-взвешенном состоянии, что и обеспечивает желаемые свойства продукта.

По предлагаемому способу можно осуществлять также вакуумное концентрирование продуктов. Как и в предыдущем примере, процесс осуществляется с кипением продукта, а вакуумирование лишь снижает температуру кипения. Все раскрытые в предыдущем примере условия и закономерности работы выпарного контура остаются в силе, но конструкция всего выпарного устройства усложняется. Емкость для продукта герметизируется, и в верхней части к ней подключается вакуумная линия отвода пара, в которой устанавливаются подходящий вакуум-насос и, при необходимости, конденсатор пара. При достаточной производительности вакуум-насоса (обычно при низком вакууме) конденсатор пара перед ним может не устанавливаться.

При концентрировании продукта по предлагаемому способу существует альтернативный вакуумированию метод снижения температуры осуществления процесса. В основу этого метода положена вентиляция емкости «сухим», т.е. обедненным парами испаряемого компонента, газом или воздухом. Если за счет вентиляции емкости давление паров испаряемого компонента над поверхностью продукта остается значительно ниже давления насыщенных паров, то это обеспечивает эффективное течение процесса испарения.

При осуществлении выпаривания по такому варианту реализации заявляемого способа давление пара удаляемого из продукта компонента всегда остается ниже давления в продукте и кипение не возникает.

При выпаривании по такому варианту способа выпарное устройство оснащается контуром вентиляции емкости, который может быть открытым в атмосферу либо замкнутым. При использовании открытого контура вентиляции поступающий в него воздух во избежание загрязнения продукта необходимо очищать. При использовании замкнутого контура возможна вентиляция емкости любым инертным к продукту газом и газ необходимо осушать, т.е. удалять из него пары летучего компонента продукта. И в том и в другом случае требуется достаточно сложное дополнительное оборудования.

Отсутствие кипения приводит также во многих случаях к необходимости аналитического или весового контроля текущей концентрации летучего компонента в продукте; особенно если продукт многокомпонентный и аппаратурных способов измерения этой концентрации в нем нет. В этом отношении выпаривание с вентиляцией емкости также менее удобно, чем выпаривание с кипением.

Но в сравнении с ранее описанными реализациями способа выпаривание с вентиляцией емкости позволяет проводить процесс при более низкой температуре, что для некоторых продуктов может быть просто необходимым условием их получения. Это уже оправдывает значительное усложнение выпарной установки и делает такой вариант реализации способа выпаривания промышленно применимым.

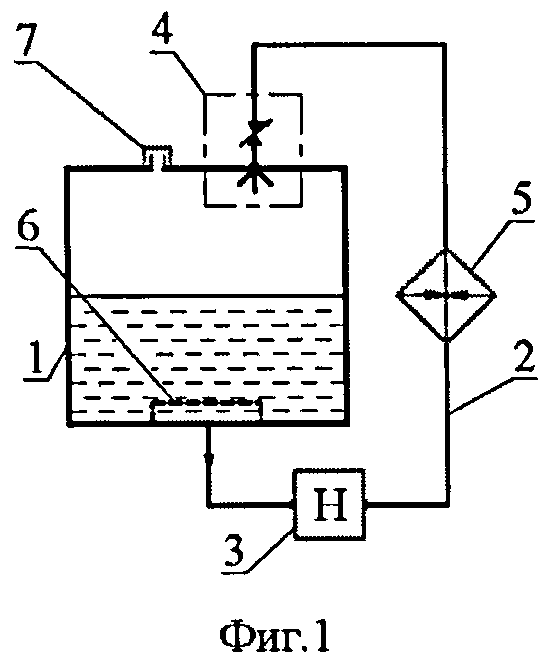

При выборе одного из перечисленных вариантов осуществления изобретения для концентрирования конкретного продукта лучшим способом и выпарным устройством будут наиболее подходящие именно для этого продукта. Безотносительно технологии приготовления продукта они не могут быть названы. В тоже время, любое выпарное устройство по предлагаемому способу содержит обязательный элемент - выпарной контур, лучшую реализацию которого, по мнению автора, можно указать. Ниже в порядке увеличения сложности описаны три варианта осуществления изобретения и соответствующие им выпарные устройства, которые являются лучшими в своем классе процессов. Упрощенные принципиальные схемы построения выпарных устройств по каждому из вариантов приведены на фигурах.

Варианты осуществления изобретения.

1. Схема выпарного устройства.

В простейшем варианте осуществления изобретения (См. фиг.1) выпаривание (концентрирование) жидкого продукта в емкости 1 по предлагаемому способу производится с циркуляцией продукта через выпарной контур 2, который, помимо необходимых трубопроводов, включает в себя:

- насос 3 для забора продукта из емкости и обеспечения его циркуляции в контуре;

- инжекторное устройство 4 для обратного впрыска продукта в емкость;

- нагреватель 5 для обеспечения дополнительного подогрева продукта в контуре и интенсификации процесса испарения.

В самой простой реализации выпарного контура используется механический нагреватель, объединенный с насосом в одном устройстве.

Для устранения перегрева продукта нагреватель удовлетворяет требованию:

где Q - мгновенный массовый расход продукта через нагреватель (кг/с), W - мощность, выделяемая нагревателем (Вт), C - теплоемкость продукта (Дж/(кг·град)), а τ=Т-Т0 - максимальный допустимый перегрев продукта относительно температуры в емкости (град), т.е. Т0 - температура продукта в емкости, а T - на выходе из выпарного контура, т.е. в инжекторном устройстве.

Для обеспечения лучших условий испарения продукта режим работы выпарного контура подбирают так, чтобы он удовлетворял также условию:

где Q - мгновенный массовый расход продукта через нагреватель (кг/с), W - мощность, выделяемая нагревателем (Вт), C - теплоемкость продукта (Дж/(кг·град)), Т0 - температура продукта в емкости, а T - на выходе из выпарного контура, Δ=T-Т0 - минимальный допустимый перегрев продукта относительно температуры в емкости (град), определяемый опытным путем.

Инжекторное устройство 4 выпарного контура устанавливается в верхней части емкости 1 выше уровня наполнения ее продуктом. Тип инжекторного устройства выбирается в зависимости от реологических свойств продукта и может быть любым. Но для того чтобы исключить кипение внутри выпарного контура, а также иметь возможность регулировать в нем мгновенный расход продукта с целью обеспечения условий (1) и (3), инжекторное устройство наделяется функцией регулируемого гидравлического дросселя. Таким образом, в лучшей реализации инжекторное устройство представляет собой форсунку регулируемого расхода, либо просто регулируемый дроссель или клапан с дождевальной насадкой или без нее.

Минимальный необходимый зазор между инжекторным устройством и поверхностью продукта должен обеспечивать нормальное течение процесса выпаривания. Для каждого конкретного продукта он определяется опытным путем.

Поскольку нагрев проводится с целью выпаривания продукта, то суммарно выделяемая нагревателями мощность на стадии выпаривания удовлетворяет условию:

где WΣ - суммарно выделяемая нагревателями мощность (Вт), W∗ - суммарная мощность тепловых потерь (Вт), Ť - скорость нагрева продукта (град/с), C - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются выпариваемые компоненты продукта, qi - удельная теплота испарения i-того компонента (Дж/кг), Mi - требуемая скорость его испарения при температуре осуществления процесса (кг/с).

При необходимости концентрирования текучих продуктов с кусковыми включениями на входе в выпарной контур устанавливается фильтр-отделитель кусковых включений 6.

Для обеспечения стабильных условий испарения предотвращается свободный доступ атмосферного воздуха в емкость с продуктом. Для этого емкость закрывается, и в верхней ее части при необходимости устанавливается сапун 7.

Для обеспечения однородности продукта емкость снабжается перемешивающим устройством подходящего типа. Перемешивающее устройство может быть любым, как механическим, так и струйным.

Описанный выше вариант осуществления способа выпаривания (концентрирования) текучих продуктов является лучшим для выпаривания продуктов, допускающих кипение при атмосферном давлении.

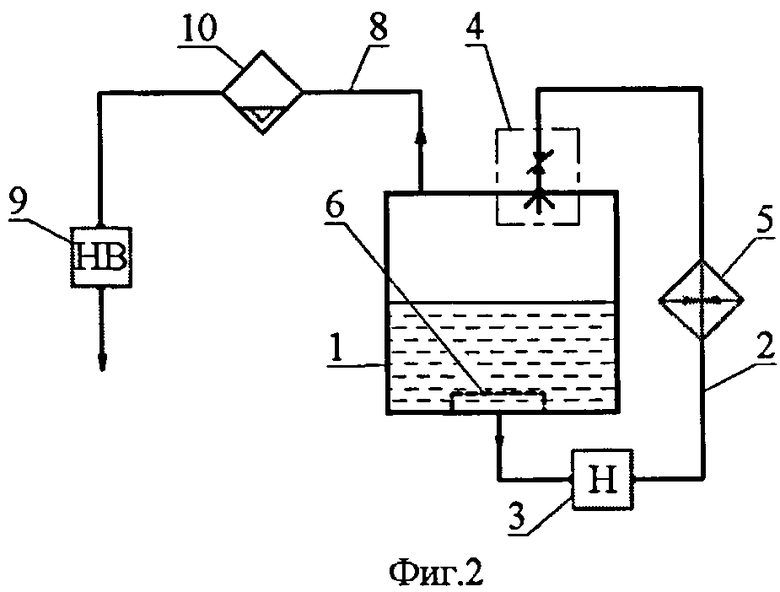

2. Схема выпарного устройства с использованием вакуумирования.

Если температура кипения при атмосферном давлении слишком высока и губительна для продукта, она может быть понижена за счет снижения общего гидравлического давления, т.е. с помощью вакуумирования. Для этого предложено выпарное устройство, показанное на Фиг.2.

Герметизируют емкость 1 с продуктом и к верхней ее части присоединяют вакуумную линию 8 отвода пара, содержащую, как минимум, один вакуум-насос 9 требуемой производительности. При значительном вакууме для снижения требований к производительности вакуум-насоса перед ним в линию отвода пара устанавливается также конденсатор пара 10. При этом параметры вакуум-насоса и конденсатора выбираются согласованно для обеспечения требуемой производительности по пару.

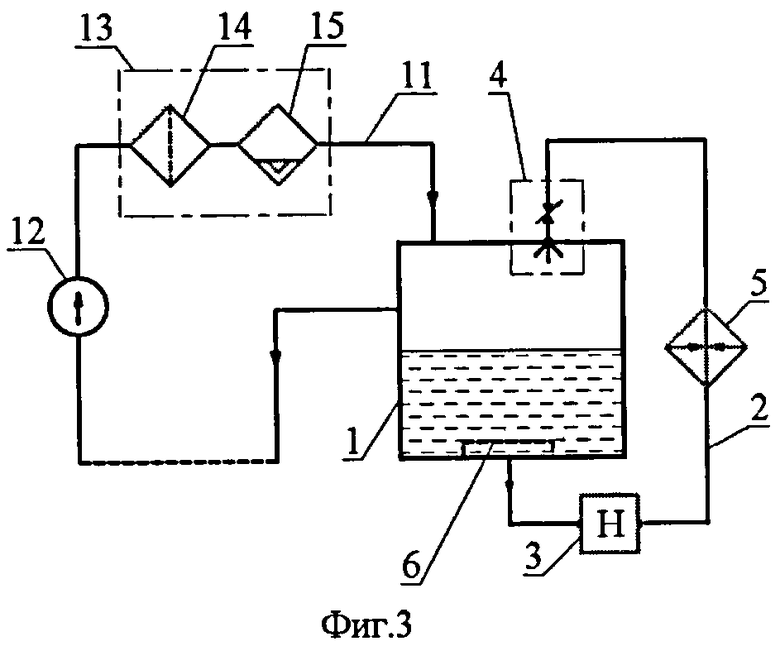

3. Схема выпарного устройства при использовании вентиляции емкости.

В ряде случаев продукт требуется концентрировать при весьма низкой температуре. Выпаривание с кипением при такой температуре может потребовать слишком значительного снижения гидравлического давления, вплоть до технической неосуществимости процесса с кипением за счет невозможности нормальной работы гидравлических устройств выпарного контура (насос, механический нагреватель) и неоправданно высоких требований к производительности вакуумного оборудования. Тем не менее, выпаривание при столь низкой температуре все еще возможно осуществить по предлагаемому способу, но без кипения продукта, с использованием принудительной вентиляции емкости с продуктом.

При выпаривании с вентиляцией емкости через нее над поверхностью продукта создается циркуляция газовой среды с пониженной концентрацией пара удаляемого из продукта компонента. При использовании такой схемы выпаривания требуется, как правило, кондиционирование поступающего в емкость газа. Кондиционирование включает в себя, как минимум, очистку газа, если контур вентиляции незамкнутый, и осушение газа (конденсацию паров удаляемого компонента), если контур вентиляции замкнутый. Принципиальная схема выпарного устройства показана на Фиг.3.

К верхней части емкости 1 подключается контур вентиляции 11, содержащий вентилятор 12 и, как минимум, одно устройство кондиционирования 13. В зависимости от организации процесса и типа контура устройство кондиционирования может включать в себя очистной фильтр 14 или осушитель (конденсатор) 15, либо оба этих устройства.

Выпаривание с вентиляцией емкости не требует использования пониженного или повышенного гидравлического давления, а значит не вызывает каких-либо технических трудностей в изготовлении и использовании устройств как выпарного контура, так и контура вентиляции. При этом, несмотря на низкую температуру продукта, процесс испарения может идти достаточно эффективно за счет создания значительной поверхности испарения (в капельной взвеси, например) и поддержания в емкости низкой концентрации паров удаляемого компонента за счет осушения вентилируемого газа.

Применение предлагаемого способа тепловой обработки с выпариванием продукта при соблюдении требований, предъявляемых к техническому исполнению и режиму работы выпарного устройства, позволяет производить высококачественные продукты с помощью компактных и высокопроизводительных технологических аппаратов.

Техническим результатом предлагаемого решения является выпаривание высоковязких текучих продуктов без пенообразования, получение конечных продуктов высокого качества и уменьшение энергозатрат.

Для лучшего понимания изобретения ниже приведены примеры его использования для получения различных продуктов.

Пример 1.

Предлагаемое изобретение было использовано при создании варочно-выпарных аппаратов для варки различных видов карамели «Сибирская Буренка» и леденцовой карамели «Дропси». По условиям производства варка порции карамели массой 50-70 кг должна была осуществляться за время не более 40 минут. Оценка по формуле (2), учитывающая исходную рецептуру и конечную влажность продукта, а также пробные варки карамели указали на минимальную мощность нагрева в 15 кВт. В качестве нагревателя и насоса в выпарном контуре использовался механический нагреватель по патенту RU 2267350, а именно погружной центробежный насос, который изготавливался в составе каждого варочно-выпарного аппарата. Установленная мощность двигателя механического нагревателя составляла 17 кВт для карамели «Сибирская Буренка» и 15 кВт для леденцов «Дропси» при возможности получения мощности выше номинальной за счет питания двигателя переменным током частотой выше 50 Гц.

Благодаря использованию центробежного насоса условия формулы (1) выполняется для карамели автоматически, а появление чрезмерного (более 1°C) нагрева в выпарном контуре свидетельствует о гидравлическом заторе в насосе либо другой части контура и необходимости принятия экстренных мер по восстановлению нормального режима работы аппарата.

Аппараты для варки карамели из соображений простоты и невысокой стоимости были лишены средств механического перемешивания массы и оснащены только одним выпарным контуром, но для улучшения однородности массы в одном контуре были установлены по два инжекторных устройства, которые располагались на крышке емкости диаметрально друг другу. В качестве инжекторного устройства применялись клапаны регулируемого выходного сечения, что при использовании центробежного насоса позволяло регулировать расход в выпарном контуре и изменять в нужную сторону мощность и величину нагрева, т.е. приращение температуры продукта в контуре.

На описанных выше варочно-выпарных аппаратах для карамели сапун не устанавливался, а его роль выполняли технологические отверстия и зазоры между частями аппарата.

Чтобы продукт кипел во взвешенном состоянии, а внутри продукта в емкости остаточного кипения не было, режим работы выпарного контура подбирают так, чтобы он удовлетворял условию:

где Q - мгновенный массовый расход продукта через нагреватель (кг/с), W - мощность, выделяемая нагревателем (Вт), C - теплоемкость продукта (Дж/(кг·град)), а Δ=T-T0 - минимальный допустимый перегрев продукта относительно температуры в емкости (град), определяемый опытным путем. При соблюдении указанного условия покинувший инжекторное устройство продукт интенсивно вскипает и успевает освободиться от внутренних пузырьков пара еще в капельно-взвешенном состоянии, что и обеспечивает желаемые свойства продукта.

Соотношение (3) показывает взаимосвязь между параметрами процесса и позволяет оценить и правильно выбрать технические характеристики используемых в выпарном аппарате устройств для получения требуемого нагрева продукта в контуре. Если же речь идет об управлении собственно процессом выпаривания, то для получения нужного приращения температуры в контуре уже нет необходимости заниматься вычислениями, тем более что теплоемкость продукта может быть неизвестна. Достаточно иметь возможность регулировать входящий в соотношение (3) мгновенный расход продукта и непосредственно измерять приращение температуры продукта в контуре.

Процесс варки карамели в варочно-выпарном аппарате по заявляемому способу разделяется (в порядке очередности выполнения) на три стадии: стадию нагрева и смешения, на которой вносятся исходные компоненты и подвергаются нагреву, плавлению и смешению, стадию выпаривания (кипения) и стадию внесения вкусовых добавок и красителей, на которой вносятся чувствительные к температуре компоненты и выполняется перемешивание без нагрева и кипения.

Собственно выпаривание (кипение) начинается при температуре около 112°С. Температура начала кипения может варьироваться в зависимости от рецептуры продукта и отклонений во влажности закладываемых компонентов. Процесс выпаривания выполняется до достижения продуктом температуры 117-118°С для карамели «Сибирская Буренка» и 135-137°С для леденцовой карамели «Дропси». В первом случае различие температур окончания выпаривания обусловлено рецептурным отличием разных видов конфет, а во втором - отклонениями в качестве исходного сырья, в частности патоки, и возможностью «досушить» массу при последующей вакуумной выгрузке из аппарата.

По опыту варки карамели величина Δ, входящая в соотношение (3), составляет от 0,2 до 0,5°С в зависимости от вида продукции и качества применяемого сырья. Соответственно, на стадии кипения продукта величина приращения температуры в контуре поддерживается оператором не ниже указанных значений за счет регулирования расхода, тогда как в остальное время она может быть около 0,1°C.

На стадии нагрева и смешения регулирование расхода в выпарном контуре выполняется уже с целью поддержания оптимальной мощности механического нагревателя - насоса, так как на этой стадии плотность и вязкость подвергаемой обработке массы сильно меняются. Мощность нагревателя на первой и второй стадиях варки поддерживается на уровне 80-100% от максимальной, чтобы обеспечивать одновременно достаточную производительность и отсутствие перегрузки электродвигателя.

Третья стадия выполняется на пониженной за счет снижения оборотов мощности в течение нескольких минут при визуальном контроле однородности продукта, затем продукт сливается.

Пример 2. Осушение глицерина.

Примером такой реализации способа может быть концентрация (осушение) глицерина. Этот продукт гигиенически безопасен и широко применяется в химической и легкой промышленности, а также в технике и производстве косметики. В концентрированном состоянии глицерин имеет температуру кипения 290°С, что позволяет применять его в качестве безвредного и химически пассивного теплоносителя для применения в широком диапазоне температур. В то же время глицерин очень гигроскопичен и в промышленных объемах производится с примесью воды.

Используемый в качестве теплоносителя глицерин по условиям применения не должен кипеть внутри теплообменного контура вплоть до максимально достижимой в нем температуры. Это с учетом имеющегося в контуре давления, накладывает ограничение на давление насыщенного пара загрязняющего растворителя, т.е. воды, и в конечном итоге на концентрацию загрязняющего растворителя. Чем выше температура использования теплоносителя, тем чище он должен быть.

Для получения из «влажного» глицерина теплоносителя с широким температурным диапазоном требуется выпаривать его при атмосферном давлении до температур более 200°С, которые губительно действуют на широко используемые гидравлические уплотнения и требуют применения специальных средств (специальных насосов).

Чтобы избежать применения дорогостоящих специальных средств осушение глицерина выполняется путем выпаривания с кипением в вакуумированной емкости. В отличие от предыдущего примера емкость герметизируется и оснащается вакуумной линией отвода пара со встроенным в нее конденсатором пара и серийным вакуум-насосом. Конденсатор пара охлаждается внешним хладоносителем с температурой предпочтительно около 0°С. Требуемая конечная концентрация воды в глицерине пересчитывается в температуру кипения смеси при давлении в емкости, которое задается применяемым вакуум-насосом.

Мощность вакуум-насоса и нагревателя выбираются, исходя из требуемой производительности по готовому продукту с учетом соотношения (2), исходной влажности глицерина и возможных ее отклонений.

В контексте выполняемой задачи глицерин не является термочувствительным, поэтому приращение температуры в выпарном контуре ограничивается сверху по сути дела техническими возможностями оборудования. На практике для успешного выпаривания жидкостей технической чистоты с объемным кипением достаточно приращения в 1°C и ниже. В данном случае разработчик выпарного аппарата может задать этот параметр величиной, например, в 1°С или более, чтобы укомплектовать аппарат устройствами, согласованными между собой по техническим характеристикам.

В данном примере, как и в предыдущем, используется объемное кипение продукта, поэтому инжекторное устройство должно удовлетворять тем же принципам и в конкретном случае выполняется в виде регулируемой или нерегулируемой форсунки.

Из-за наличия значительного вакуума в емкости для подачи продукта в выпарной контур используется пластинчатый насос со значительным входным сечением и невысокой скоростью вращения ротора. Производительность насоса согласовывается с мощностью нагревателя при помощи соотношения (3), в котором Δ определяется опытным путем, либо принимается равной, например, 1°C или выше, как указывалось ранее. Из-за того, что применяется насос объемного принципа действия, регулирование инжекторного устройства уже не может влиять на расход в выпарном контуре и величину приращения температуры продукта, но может влиять на давление внутри выпарного контура и дисперсность капель продукта, возвращаемого в емкость.

Процесс выпаривания выглядит следующим образом.

Порция исходной глицериновой смеси помещается в емкость выпарного аппарата. Включается циркуляция через выпарной контур. Включается вакуум-насос, и давление внутри емкости понижается до рабочего. При опасности объемного вскипания смеси в баке не следует снижать давление очень быстро. После достижения в баке рабочего давления включается нагрев в контуре и выполняется выпаривание с кипением до достижения расчетной температуры (см. выше), после чего процесс останавливается и выгружается уже готовый к использованию глицериновый теплоноситель. Для стабильно высокого качества теплоносителя необходимо стабилизировать давление в емкости на конечной стадии процесса в каждом единичном цикле выпаривания. Если же это труднодостижимо, то процесс выпаривания выполняется до температуры кипения выше расчетной.

Пример 3. Выпаривание экстрактов, содержащих биологически активные компоненты.

Активные вещества биологического происхождения зачастую не отличаются высокой термостойкостью и начинают разрушаться и терять свойства уже при температурах более 30-40°С. А если экстракт водный, то он подвержен еще и губительному воздействию микрофлоры, которая достаточно активно развивается при температурах 10-40°С. Использование вакуумного метода выпаривания при таких температурах требует сравнительно высокого вакуума и применения достаточно мощного вакуумного насоса, поскольку по мере снижения давления массовая производительность вакуум-насоса падает. В указанных условиях более энергоэффективным и технически простым может оказаться как раз выпаривание с вентиляцией емкости.

Выпаривание указанных экстрактов по заявляемому способу производится в аппарате с замкнутым контуром вентиляции емкости, так как необходимо обеспечивать должную чистоту продукта. Поскольку кислород воздуха негативно сказывается на качестве продукта, для вентиляции емкости используется инертный к продукту газ, например азот или углекислый газ (диоксид углерода). Углекислый газ при этом применяется еще и как консервант (Е290).

Поскольку подобные продукты слишком чувствительны к повышенной температуре, интенсификация процесса выпаривания за счет ускоренного нагрева и применения кипения практически невозможна, и процесс выпаривания порции продукта может быть весьма длительным. Стерилизовать такие продукты чрезвычайно сложно, и чтобы избежать пагубного влияния микрофлоры на водные экстракты в процессе выпаривания предпочтительно использовать для вентиляции емкости углекислый газ и по возможности низкую температуру осуществления процесса, так как при пониженной температуре ниже скорость развития микроорганизмов и выше концентрация растворенного в воде консерванта - диоксида углерода.

С учетом вышесказанного, выпаривание водных экстрактов по заявленному способу выполняется в среде углекислого газа при атмосферном давлении и температуре внутри емкости 10-20°С. В контуре вентиляции емкости (замкнутом) применяется конденсатор пара, охлаждаемый хладоносителем с температурой предпочтительно 0°С, и любой герметично встраиваемый вентилятор, соответствующий заданной производительности по пару (с учетом его концентрации в газе). Во избежание потерь продукта в конденсаторе в контур вентиляции на выходе из емкости может быть установлен также каплеуловитель любой подходящей конструкции.

Поскольку продукт не допускает значительного нагрева, температура на выходе выпарного контура ограничивается величиной 30°С, и для исключения возможности локального перегрева в качестве нагревателя используется пластинчатый теплообменник с температурой теплоносителя 30°С, либо электронагреватель, управляемый терморегулятором по температуре греющей поверхности. Поскольку выпаривание осуществляется без кипения продукта, избыточное давление в выпарном контуре по условиям нагрева и испарения не требуется. Следовательно, в качестве насоса может применяться любой циркуляционный насос, удовлетворяющий по производительности, и перепад давления на инжекторном устройстве, в отличие от предыдущих примеров, уже не обязателен. С другой стороны, при таком испарении предпочтительно иметь развитую свободную поверхность, и подавать продукт в емкость в капельном виде. Инжекторное устройство выпарного контура в этом случае предпочтительно выполнять в виде дождевального устройства или форсунки. В случае применения форсунки минимально необходимый перепад давления на ней требуется для нормального функционирования устройства.

Средняя по времени мощность нагревателя выбирается исходя из требуемой производительности по исходному или готовому продукту с учетом соотношения (2) и степени выпаривания, определяемой как отношение масс исходного и готового концентрированного экстракта.

Перегрев продукта исключается в силу применения нагревателей указанных выше типов, поэтому соотношение (1) не используется, а производительность насоса выбирается так, чтобы обеспечивать требуемую среднюю мощность нагревателя. При низком расходе нагреватель с фиксированной температурой не обеспечит требуемой мощности, поэтому параметры нагревателя и насоса выбираются согласованно и совместно.

Применение соотношения (3) в данной реализации способа тоже не является обязательным, поскольку кипение продукта и пенообразование в данном случае отсутствуют.

Если выпариваемый продукт допускает наличие внутри себя значительных механических напряжений, то, как и в предыдущих примерах, насос и нагреватель выпарного контура могут выполняться в виде механического нагревателя по патенту RU 2267350. Задача предотвращения перегрева продукта в этом случае легко решается указанным в описании патента способом.

Выпаривание водных или спиртовых экстрактов с биологически активными компонентами с использованием вентиляции емкости в описываемом примере выполняется следующим образом.

Порция исходного сырья помещается в емкость, после чего контур вентиляции и пространство над продуктом в емкости заполняются инертным газом (азотом или диоксидом углерода). Затем включаются все входящие в состав выпарного аппарата устройства, и процесс выполняется до достижения необходимой степени выпаривания, т.е. фактически до достижения требуемой массы оставшегося в емкости продукта, либо полученного в процессе конденсата. Во время осуществления выпаривания давление инертного газа поддерживается равным атмосферному либо чуть выше во избежание попадания воздуха в аппарат из-за возможного нарушения целостности уплотнений. По достижении требуемой степени выпаривания устройства выпарного аппарата выключаются и готовый продукт сливается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ТЕКУЧИХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2267350C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ И ВЫПАРИВАНИЯ ТЕКУЧИХ ПРОДУКТОВ | 2012 |

|

RU2500465C1 |

| СПОСОБ ПРОИЗВОДСТВА КАРАМЕЛИ | 2012 |

|

RU2501289C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ И ГОМОГЕНИЗАЦИИ | 2004 |

|

RU2262979C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ЖИДКИХ РАСТВОРОВ | 2012 |

|

RU2488421C1 |

| СПОСОБ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА ПРИ ПОЛУЧЕНИИ НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2351429C1 |

| СПОСОБ И УСТАНОВКА СОЛНЕЧНОГО ОПРЕСНЕНИЯ С МНОГОСТУПЕНЧАТОЙ ДИСТИЛЛЯЦИЕЙ И НУЛЕВЫМ СБРОСОМ РАССОЛА | 2022 |

|

RU2792336C1 |

| СИСТЕМА ОБЕСПЕЧЕНИЯ ТЕПЛОВОГО РЕЖИМА | 2002 |

|

RU2233773C2 |

| ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2142311C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ГАЗОВОГО ПОТОКА С ПРОВОЛОЧНЫМ ЭЛЕКТРИЧЕСКИМ НАГРЕВАТЕЛЕМ | 2008 |

|

RU2379858C1 |

Изобретение относится к способам проведения тепловой обработки (выпаривания) и концентрирования текучих продуктов с использованием различного оборудования. Задачей, решаемой предлагаемым изобретением, является разработка способа тепловой обработки с выпариванием высоковязких и пенящихся продуктов, позволяющего получать продукты высокого качества, и разработка компактного и высокопроизводительного устройства для реализации этого способа. Поставленная задача решается с помощью способа выпаривания текучих продуктов, включающего циркуляцию продукта, находящегося в емкости, и его нагревание. Циркуляцию продукта проводят через выпарной контур, в который из емкости принудительно забирают часть продукта, нагревают его в нагревателе выпарного контура, обеспечивая требуемое приращение температуры, и впрыскивают нагретый продукт обратно в верхнюю часть емкости над поверхностью продукта. Поставленная задача решается также с помощью устройства для выпаривания текущих продуктов, включающего емкость, нагреватель, входные и выходные отверстия. Устройство включает по крайней мере один выпарной контур, который включает по крайней мере один насос для забора продукта из емкости и обеспечения его циркуляции в контуре, по крайней мере один нагреватель для обеспечения подогрева продукта в выпарном контуре и по крайней мере одно инжекторное устройство для обратного впрыска продукта в емкость, установленное в верхней части емкости выше уровня наполнения ее продуктом. Техническим результатом предлагаемого решения является выпаривание высоковязких текучих продуктов без пенообразования, получение конечных продуктов высокого качества и уменьшение энергозатрат. 2 н. и 21 з.п. ф-лы, 3 ил.

1. Способ выпаривания текучих продуктов, включающий циркуляцию продукта, находящегося в емкости, и его нагревание, отличающийся тем, что циркуляцию продукта проводят через выпарной контур, который включает по крайней мере один насос для забора продукта из емкости и обеспечения его циркуляции в выпарном контуре, по крайней мере один нагреватель для обеспечения подогрева продукта в выпарном контуре и по крайней мере одно инжекторное устройство для обратного впрыска продукта в емкость и соединенные последовательно трубопроводами, из емкости в выпарной контур принудительно забирают часть продукта, нагревают его в нагревателе выпарного контура и впрыскивают нагретый продукт обратно в верхнюю часть емкости над поверхностью продукта.

2. Способ по п.1, отличающийся тем, что суммарно выделяемая нагревателями мощность в выпарном контуре на стадии выпаривания продукта удовлетворяет условию:

где WΣ - суммарно выделяемая нагревателями мощность (Вт), W∗ - суммарная мощность тепловых потерь (Вт), Ť - скорость нагрева продукта (град/с), C - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются выпариваемые компоненты продукта, qi - удельная теплота испарения i-того компонента (Дж/кг), Mi - требуемая скорость его испарения при температуре осуществления процесса (кг/с).

3. Способ по п.1, отличающийся тем, что для устранения перегрева продукта нагреватель удовлетворяет требованию:

где Q - мгновенный массовый расход продукта через нагреватель (кг/с), W - мощность, выделяемая нагревателем (Вт), C - теплоемкость продукта (Дж/(кг·град)), а τ=T-T0 - максимальный допустимый перегрев продукта относительно температуры в емкости (град), T0 - температура продукта в емкости, T - температура продукта на выходе из выпарного контура.

4. Способ по п.1, отличающийся тем, что нагреватель удовлетворяет требованию:

где Q - мгновенный массовый расход продукта через нагреватель (кг/с), W - мощность, выделяемая нагревателем (Вт), C - теплоемкость продукта (Дж/(кг·град)), Δ=T-T0 - минимальный допустимый перегрев продукта относительно температуры в емкости (град), T0 - температура продукта в емкости, T - температура на выходе из выпарного контура.

5. Способ по любому из пп.1-4, отличающийся тем, что в емкости поддерживают вакуум при выпаривании продукта.

6. Способ по любому из пп.1-4, отличающийся тем, что емкость при выпаривании продукта вентилируют сухими газом или воздухом.

7. Устройство для выпаривания текущих продуктов, включающее емкость с входными и выходными отверстиями, нагреватель, отличающееся тем, что устройство включает по крайней мере один выпарной контур, который включает по крайней мере один насос для забора продукта из емкости и обеспечения его циркуляции в контуре, по крайней мере один нагреватель для обеспечения подогрева продукта в выпарном контуре и по крайней мере одно инжекторное устройство для обратного впрыска продукта в емкость и соединенные последовательно трубопроводами, инжекторное устройство установлено в верхней части емкости выше уровня наполнения ее продуктом.

8. Устройство по п.7, отличающееся тем, что суммарно выделяемая нагревателями мощность в выпарном контуре на стадии выпаривания продукта удовлетворяет условию:

где WΣ - суммарно выделяемая нагревателями мощность (Вт), W∗ - суммарная мощность тепловых потерь (Вт), Ť - скорость нагрева продукта (град/с), C - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются выпариваемые компоненты продукта, qi - удельная теплота испарения i-того компонента (Дж/кг), Mi - требуемая скорость его испарения при температуре осуществления процесса (кг/с).

9. Устройство по п.7, отличающееся тем, что для устранения перегрева продукта нагреватель удовлетворяет требованию:

где Q - мгновенный массовый расход продукта через нагреватель (кг/с), W - мощность, выделяемая нагревателем (Вт), C - теплоемкость продукта (Дж/(кг·град)), τ=T-T0 - максимальный допустимый перегрев продукта относительно температуры в емкости (град), T0 - температура продукта в емкости, T - температура на выходе из выпарного контура.

10. Устройство по п.7, отличающееся тем, что нагреватель удовлетворяет требованию:

где Q - мгновенный массовый расход продукта через нагреватель (кг/с), W - мощность, выделяемая нагревателем (Вт), C - теплоемкость продукта (Дж/(кг·град)), Δ=T-T0 - минимальный допустимый перегрев продукта относительно температуры в емкости (град), T0 - температура продукта в емкости, T - температура на выходе из выпарного контура.

11. Устройство по п.7, отличающееся тем, что в качестве инжекторного устройства используют дождевальное устройство или клапан с дождевальной насадкой или без нее, форсунку регулируемого расхода или закрепленный на верхней стенке емкости регулируемый клапан или дроссель с образованием зазора между инжекторным устройством и поверхностью продукта в технологической емкости.

12. Устройство по п.7, отличающееся тем, что насос и нагреватель в выпарном контуре выполнены в виде единого устройства.

13. Устройство по п.7, отличающееся тем, что инжекторное устройство одновременно является гидравлическим дросселем для создания в выпарном контуре избыточного давления и предотвращения закипания продукта внутри выпарного контура.

14. Устройство по п.11, отличающееся тем, что инжекторное устройство снабжено клапаном для регулирования мгновенного расхода и приращения температуры продукта в выпарном контуре.

15. Устройство по п.7, отличающееся тем, что на входе в выпарной контур установлен фильтр-отделитель кусковых включений в выпариваемом продукте.

16. Устройство по п.7, отличающееся тем, что технологическая емкость снабжена перемешивающим устройством.

17. Устройство по п.7, отличающееся тем, что в верхней части технологической емкости установлен сапун.

18. Устройство по любому из пп.7-16, отличающееся тем, что технологическая емкость герметизирована и в верхней части соединена с вакуумной линией отвода пара.

19. Устройство по п.18, отличающееся тем, что вакуумная линия включает конденсатор пара.

20. Устройство по любому из пп.7-16, отличающееся тем, что верхняя часть емкости над продуктом соединена с замкнутым или незамкнутым контуром вентиляции.

21. Устройство по п.20, отличающееся тем, что контур вентиляции включает вентилятор и как минимум одно устройство кондиционирования газа или воздуха.

22. Устройство по п.21, отличающееся тем, что устройство для кондиционирования включает очистной фильтр и/или осушитель.

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ТЕКУЧИХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2267350C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ВЛАГИ В ВАКУУМЕ | 2010 |

|

RU2432537C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ЖИДКИХ ПРОДУКТОВ | 1993 |

|

RU2067016C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНДИТЕРСКОЙ МАССЫ ИЗ АПЕЛЬСИНОВ | 1998 |

|

RU2132143C1 |

| US 3745020 A, 10.07.1973 | |||

| НОВЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ КРИЛЕВОЙ МУКИ | 2008 |

|

RU2460309C2 |

| WO 8606082, 23.10.1986. | |||

Авторы

Даты

2013-12-10—Публикация

2012-06-14—Подача